油气分离器设计计算

油气分离器的设计

油气分离器的设计喷油螺杆压缩机中,在压缩气体的同时,大量的油被喷入压缩机的齿间容积。

这些油和被压缩气体形成的油气混合物,在经历相同的压缩过程后,被排到机组的油气分离器中。

油气分离器是喷油螺杆压缩机机组系统中的主要设备之一。

为了降低机组排气中的含油量和循环使用机组中的润滑油,必须利用油气分离器把润滑油有效地从气体中分离出来。

一、油气分离原理与方法1.油气混合物特性在由被压缩气体和润滑油形成的油气混合物中,润滑油以气相和液相两种形式存在。

处于气相的润滑油是由液相的润滑油蒸发所产生的,其数量的多少除取决于油气混合物的温度和压力外,还与润滑油的饱和蒸气压有关。

油气混合物的温度和压力愈高,则气相的油愈多;饱和蒸气压愈低,则气相的油愈少。

气相油的特性与其他气体类似,无法用机械方法予以分离,只能用化学方法去清除。

在一般的运行工况下,油气混合物中处于气相的润滑油很少。

一是因为在通常的排气温度下,混合物中润滑油蒸气的分压力很低;二是由于润滑油在从喷入到分离的时间很短,没有足够的时间达到气相和液相间的平衡状态。

处于液相的润滑油占了所有被喷入油中的绝大部分,但这种液相油滴的尺寸范围分布很广。

大部分油滴直径通常处在1~50μm,少部分的油滴可小至与气体分子具有同样的数量级,仅有0.01μm。

显然,大油滴和小油滴的性质会有较大的差异。

在重力作用下,只要油气混合物的流速不是太快,大的油滴最终都会落到油气分离器的底部。

油滴直径越小,其下落的时间就越长。

对于直径很小的润滑油微粒,却可以长时间悬浮在空气中,无法在自身重力的作用下,从气体中被分离出来。

油气分离器的作用,就是尽可能地把这部分油滴分离出来。

2.油气分离方法按分离机理的不同,喷油螺杆压缩机机组中采用两种不同的油气分离方法。

一种称为机械法,即碰撞法或旋风分离法,它是依靠油滴自身重力以及离心力的作用,从气体中分离直径较大的油滴。

实际测试表明,对于直径大于1μm的油滴,都可采用机械法被有效地分离出来。

摩托车油气分离器设计规范标准

Q/LX摩托车和轻便摩托车油气分离器设计规范发布前言为控制摩托车燃油蒸发污染物对环境的污染,保护环境,节约能源。

使摩托车燃油蒸发污染物排放符合国家强制性标准GB 20998-2007《摩托车和轻便摩托车燃油蒸发污染物排放限值及测量方法》的规定,在摩托车油箱上设置油气分离器,以利于收集燃油蒸气。

为规油气分离器的设计、明确相关要求及方法,特制定本规。

油气分离器设计规1 围本规规定了摩托车和轻便摩托车(以下统称摩托车)用油气分离器设计的基本要求、原则、方案选择及检测方法等。

本规适用于全新或改进设计的摩托车。

2 规性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008 包装储运图示标志GB 20998-2007 摩托车和轻便摩托车燃油蒸发污染物排放限值及测量方法3 基本要求3.1 通气性:油气分离器应具有良好的通气性能,以保证摩托车燃油箱部的大气平衡,避免油箱部产生负压而导致供油不畅,出现发动机熄火等现象。

3.2 密封性:按照GB 20998-2007的要求,燃油蒸发控制系统应具有良好的密封性,避免摩托车燃油蒸发污染物因昼间换气损失和热浸损失而排放到大气中。

油气分离器通大气的燃油蒸发管接头及油箱出油口堵上后,整个油箱系统应具有良好的密封性能。

4 设计原则及方案选择4.1 设计原则4.1.1 为保证油气分离器的通气性及密封性,油气分离器应设计成为油箱部与燃油蒸发收集系统的唯一通道。

4.1.2 为减少摩托车在运动过程中燃油蒸发管接头的燃油溢出量,油气分离器应尽可能设置于燃油箱的最高位置(摩托车处于水平位置)。

4.1.3 为保证油气分离器具有良好的油气分离效果,在油气分离器部应设置类似迷宫或单向阀结构。

4.1.4 燃油蒸发管接头“孔径”需根据车型设计匹配确定。

4.2 方案选择4.2.1 外置式油箱的油气分离器从整车商品性和安全性考虑,油气分离器应设置在油箱部最高位置,油气分离器燃油蒸发管接头出口在油箱底部(见图1)。

油气分离器规格系列及设计步骤

3.球形分离器规格和设计压力4.分离器设计依据资料根据油气分离器处理能力的影响因素及根据石油行业标准,在分离器的工艺设计前,首先应收集、计算和了解有关液体介质、气体介质资料和设计条件,用作为设计依据。

(1)液体介质资料A.原油处理量: m3/d;B.原油密度: kg/m3;C.原油含水量: % (质量比)D.水密度: kg/m3;E.原油发泡程度:(有、无);F.操作条件下原油动力粘度: Pa.s;G.操作条件下水的动力粘度: Pa.s;S: mg/L;H.水中含H2: mg/L;I.水中含CO2J.水中含氧量: mg/L;K.是否有断塞流:(有、无);L.原油含蜡量: % (质量比);M.原油含砂量: % (体积比);(2)气体介质资料A.气体处理量: m3/d;B.标准状态下气体密度: kg/m3;C.操作条件下气体动力粘度: Pa.s;含量: %(体积比);D.气体中CO2S含量: %(体积比);E.气体中H2(3)设计条件A.操作温度:℃;B.操作压力: MPa;C.分离器型式:(立式、卧式、球形);D .分离器功能:(两相、三相) ;E .分离后允许原油含水量: %(质量比);F .水中含油量: mg/L ;G .缓冲时间: min ;H .分离后气体带液量是否需要检测: (需、不); I .分离器是否设有排液泵: (设、不); J .控制仪表类型: (电动或气动)。

5.分离器工艺计算步骤分离器工作时应同时满足从气体中分出油滴和从原油中分出气泡的要求,对缓冲分离器尚需满足缓冲时间的要求。

因此,计算和选择油气分离器时,应对照下述步骤进行。

根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(1)根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(2)按照从原油中分出气体的要求,由原油性质和操作经验确定原油在分离器内的停留时间,对缓冲分离器尚需考虑缓冲时间,据此初步确定分离器尺寸。

高压气体用油气分离器的设计

考虑铸 造偏差、工艺性和介质腐蚀等因素

而 附加 的裕量 ,单 位为mi ; l l

该油 气分 离器分 离方 法按 两级进 行分 离 。第一 级 用机械法 作为预分 离 ,它是 依靠油滴 自身重力以及离心 力的作 用 ,从 气体 中分 离直径 较大 的油 滴 ( 径大 于 直

岛 —— 阀体外径与内径的比 ; [ 】— —材料的许用拉应力 ,单位为MP ,在 a /b 。 n / 两者中取最小值 ; n

推 广应 用 。

=、高压气体用油气分离器结构特点及

工作原理

1 技术性能参数 .

进气压力 :4 MP 。 5 a

公称通径 :2rm。 5 a

【 关键词】 高压 气源 系统

器 分离滤芯

油 气分 离 导 向螺 旋

工作温度 :≤10C。ຫໍສະໝຸດ 2 ̄ 一、刖 吾

初始压降 :≤00 MP 。 .2 a

— —

1 m) ;第二级 用亲和 聚结法作 为精分离 ,通过耐 腐 蚀的特殊玻璃纤维材料制成 的滤 芯进 行精过滤 ,使直径 在 1 i以下的油 滴先聚结 为直径 较大的油 滴 ,然 后再 n

分离 出来 。 }

、

分别为常温下材料的抗拉强度和屈服强度,

单位为MP ; a

力、n b ——分别为以 盯 为强度指标的安全系数和 。 b 为

9

() 2

式中 f B ——考虑腐蚀裕量后 阀体 的壁厚 , 单位为m m; D —— 阀体中腔最大内径 ,单位为m N m,根据 结构 需要 选定 ;

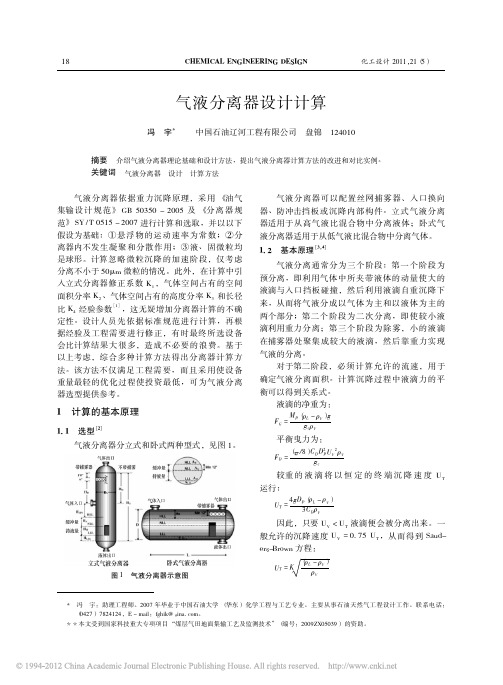

图1 油气分离器结构

l 底脚 2 . 出气接头 3导向螺旋器 4 . 简体 5 . 分离滤芯 6 挡油伞 7封头 8排污阀 9 气接头 . . 进

气液分离器设计计算

Y = 8. 411 - 2. 243X +

0. 273X2 - 1. 865E -

2X3 + 5. 201E - 4X4

X

=

ln

0. 95

+ 8ρV DP ( μV2

ρL

-

ρV )

1. 3 基本概念

在进行分离器计算前还需定义以下概念: ( 1) 停留时间: 在没有物料补充和出口流率 恒定的条件下,气液分离器从正常液位 ( NLL) 降 到低液位 ( LLL) 时所经历的时间。 ( 2) 缓冲时间: 在没有物料流出和入口流率 恒定的条件下,气液分离器从正常液位 ( NLL) 升 到最高液位时 ( HLL) 时所经历的时间。 一些手册的缓冲时间是以低液位 ( LLL) 和高 液位 ( HLL) 之间的体积为基础考虑的。停留时间 是从保持较好的控制和下游设备操作安全的要求 考虑的。缓冲时间是基于上游物流或下游物流的 改变而导致液体积累考虑的,最常见的物流变化

< 300psia

> 300psia

15

6

15

6

15

6

6

6

6

6

6

6

卧式分离器 LLL ( in)

9 10 11 12 13 15

( 5) 计算从低液位到正常液位的高度:

HH

=

(

VH π /4)

DV 2

( ft)

最小取 1ft。

( 6) 计算从正常液位到高液位 ( 或高液位报

警) 的高度:

HS

=

(

VS π /4)

计算总横截面积:

AT = πD2 /4

2011,21( 5)

冯 宇 气液分离器设计计算

柴油机油气分离器简单介绍

油气分离器的介绍一、前言随着近年来国内环保要求的提高,对汽车排量要求达到欧三、欧四水平,柴油机的结构发生了很大的变化,变化之一就是在曲轴箱通风系统中配有高效的油气分离器。

油气分离器一般采取了闭式连接的方式用于消除曲轴箱污染物的排放,欧五排放要求将对曲轴箱污染排放做要求。

本文将探讨一下发动机曲轴箱油气分离器设计中所关注的要点。

二、正文(一)、油气分离器在柴油机中的安装位置油气分离器如图所示,在闭式连接中所安装位置,进气口与曲轴箱连接,出气口与增压器连接,底部回油口与油底壳相连接。

开式连接出气口直接与大气相通,其余连接相同。

(二)、油气分离器的作用1、曲轴箱通风在发动机工作时,总有一部分可燃混合气和废气经活塞环窜到曲轴箱内,窜到曲轴箱内的汽油蒸气凝结后将使机油变稀,性能变坏。

废气内含有水蒸气和二氧化硫,水蒸气凝结在机油中形成泡沫,破坏机油供给,这种现象在冬季尤为严重;二氧化硫遇水生成亚硫酸,亚硫酸遇到空气中的氧生成硫酸,这些酸性物质的出现不仅使机油变质,而且也会使零件受到腐蚀。

由于可燃混合气和废气窜到曲轴箱内,曲轴箱内的压力将增大,机油会从曲轴油封、曲轴箱衬垫等处渗出而流失。

曲轴箱内压力增大,使活塞运动时阻力增大,造成发动机功率损失,发动机装有曲轴箱通风装置就可以避免或减轻上述现象,因此,发动机曲轴箱通风装置的作用是:1.防止机油变质:2.防止曲轴油封、曲轴箱衬垫渗漏;3减少发动机功率损失。

油气分离器作用就是在曲轴箱通风时,将机油与气体分离的装置。

(三)、油气分离器各设计要点1、关于油气分离器外形与安装位置油气分离器回油口与柴油机油底壳相连接,为了方便将分离后的机油经回油口靠重力作用流回到油底壳内,油气分离器底部外形是圆锥状,与漏斗相似。

在发动机上必须竖直安装并且安装位置比较高。

一般位于发动机的最顶端。

竖直安装的油气分离器2、开式连接时油气分离器工作阻力与安全阀开启压力油气分离器工作阻力是指发动机正常工作时,油气分离器在进行油气分离时所形成的阻力。

分离器结构尺寸计算设计

目录一、课程设计的基本任务 (2)(一)设计的目的、意义 (2)(二)设计要求 (2)(三)工艺计算步骤 (2)二、课程设计理论基础 (2)(一)分离器综述 (2)(二)油气分离器原理 (2)(三)从气泡中分离出油滴的计算 (3)(四)气体的允许速度 (5)(五)分离器结构尺寸计算 (6)三、实例计算 (7)(一)基础数据 (7)(二)计算分离器的结构尺寸 (8)四、结束语 (19)附录计算程序 (20)一、课程设计的基本任务(一)设计的目的、意义目的:在老师指导下,根据给定的原油组成、分离条件、停留时间等基础数据,按规范要求独立地完成分离器结构尺寸设计。

意义:为了满足计量、储存的需要,油井产品从井口出来后,首先要进行分离,分离的场所即油气分离器。

分离后所得油、气的数量和质量除了与油气的组成、分离压力、分离温度有关外,也与油气在分离器内停留的时间有关,当油气的组成、分离压力、分离温度及处理量一定时,分离效果由分离器的尺寸决定,合理的设计或选择分离器的尺寸对改善分离效果非常必要。

(二)设计要求1.初分离段应能将气液混合物中液体大部分分离出来2.储液段要有足够的容积,以缓冲来油管线的液量波动和油气自然分离3.有足够的长度和高度,是直径100um以上的油滴靠重力沉降4.在分离器的主体部分应有减少紊流的措施,保证液滴沉降5.要有捕集的器除雾,以捕捉二次分离后气体中更小的液滴6.要有压力和液面控制(三)工艺计算步骤1.根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器类型。

2.按照从原油中分出气体的要求,由原油性质和操作经验确定原油在分离器内的停留时间,对缓冲分离器需考虑缓冲时间,据此初步确定分离器尺寸。

3.按照从气体中分出油滴的要求,计算100微米的油滴在气相中的匀速沉降速度Wo ,分离器允许的气体流速wg ,分离器直径D,长度l (或高度H)等尺寸。

油气集输课程设计——分离器设计计算(两相及旋风式)

油气集输课程设计——分离器设计计算(两相及旋风式)重庆科技学院《油气集输工程》课程设计报告学院:石油与天然气工程学院专业班级:学生姓名:学号:设计地点(单位)重庆科技学院石油科技大楼设计题目:某低温集气站的工艺设计——分离器设计计算(两相及旋风式)完成日期: 年月日指导教师评语:成绩(五级记分制):指导教师(签字):摘要天然气是清洁、高效、方便的能源。

天然气按在地下存在的相态可分为游离态、溶解态、吸附态和固态水合物。

只有游离态的天然气经聚集形成天然气藏,才可开发利用。

它的使用在发展世界经济和提高环境质量中起着重要作用。

因此,天然气在国民经济中占据重要地位。

天然气也同原油一样埋藏在地下封闭的地质构造之中,有些和原油储藏在同一层位,有些单独存在。

对于和原油储藏在同一层位的天然气,会伴随原油一起开采出来。

天然气分别通过开采、处理、集输、配气等工艺输送到用户,每一环节都是不可或缺的一部分。

天然气是从气井采出时均含有液体(水和液烃)和固体物质。

这将对集输管线和设备产生了极大的磨蚀危害,且可能堵塞管道和仪表管线及设备等,因而影响集输系统的运行。

气田集输的目的就是收集天然气和用机械方法尽可能除去天然气中所罕有的液体和固体物质。

本文主要讲述天然气的集输工艺中的低温集输工艺中的分离器的工艺计算。

本次课程设计我们组的课程任务是——某低温集气站的工艺设计。

每一组中又分为了若干个小组,我所在小组的任务是——低温集气站分离器计算。

在设计之前要查低温两相分离器设计的相应规范,以及注意事项,通过给的数据资料,确定在设计过程中需要使用公式,查询图表。

然后计算出天然气、液烃的密度,天然气的温度、压缩因子、粘度、阻力系数、颗粒沉降速度,卧式、立式两相分离器的直径,进出管口直径,以及高度和长度。

把设计的结果与同组的其他设备连接起来,组成一个完整的工艺流程。

关键字:低温立式分离器压缩因子目录摘要 (1)1.设计说明书 (4)1.1 概述 (4)1.1.1 设计任务 (4)1.1.2 设计内容及要求 (4)1.1.3 设计依据以及遵循的主要规范和标准 (4)1.2 工艺设计说明 (4)1.2.1 工艺方法选择 (4)1.2.2 课题总工艺流程简介 (5)2.计算说明书 (5)2.1 设计的基本参数 (5)2.2 需要计算的参数 (5)3.立式两相分离器的工艺设计 (6)3.1 天然气的相对分子质量 (6)3.2 天然气的相对密度 (6)3.3 压缩因子的计算 (6)3.4 天然气流量的计算 (9)3.5液滴沉降速度 (10)3.5.1天然气密度的计算 (10)3.5.2临界温度、压力的计算 (11)3.5.3天然气粘度的计算 (11)3.5.4 天然气沉降速度的计算 (13)3.6 立式两相分离器的计算 (14)3.6.1 立式两相分离器直径的计算 (14)3.6.2 立式两相分离器高度的计算 (15)3.6.3 立式两相分离器进出口直径的计算 (15)3.7 管径确定 (16)3.8 壁厚的确定 (16)3.9 丝网捕雾器 (17)3.10 设备选型 (17)4.旋风分离器的工艺设计 (18)4.1.1根据进、出口速度检验K值及最后结果 (19)4.2 压力降的计算 (21)结论 (23)参考文献 (24)1 设计说明书遵循设计任务的要求,完成某低温集气站的工艺设计——分离器计算(两相及旋风)。

螺旋式油气分离器的设计与试验

对 于 含气量 高 的有杆 泵 采油井 ,在抽 油泵 的进 液 口底 部 一般 均 连 接 有 井 下 油 气 分 离 器 ( 称 气 俗 锚) 。抽 吸的含 气原 油 通 过井 下 油 气 分离 器 将 气 体 分 离后 进 人抽 油泵 吸人 腔 ,分离 出来 的气 体则 进入 油套 环形 空 间上升 到井 口后 通过 安装 在井 口的套管

维普资讯

石

一

油机械 5 一 Nhomakorabea 6C IAP T O E M M C IE Y HN E R L U A HN R

20 0 6年

第3 4卷

第 7期

.应用技术 .

螺旋 式 油气 分 离器 的设 计 与试 验

佘 梅 卿

( 南 油 田 分 公 司石 油 工 程 技 术 研 究 院 ) 河

结 构 及 工 作 原理

新型 螺旋 式油 气分离 器 采用 开式结 构 ,它 主要 由上 接头 、外 管 、螺旋 叶片 、中心管 、下接 头等组

成 ,结构 如 图 1 示 。 所

图 1 螺 旋 式 油 气 分 离器 结 构 示 意 图

1 一上接头 ;2 外管 ;3 螺旋 叶片 ;4 中心管 ;5 下接头 :6 - - 一 - 一凸台

下螺旋分离器 ,只适合在产量高、油气 比较低的井 中使用 。

河 南 油 田分 公 司石油 工程 技术研 究 院针对 宝浪 油 田 ( 油为 轻质原 油 ,油 气 比为 20m t 原 5 / 左右 , 最高 达 150m /) 应用 常规 井下 油气 分 离器 效果 0 t 不好 的 问题 ,开发 出一 种新 型螺旋 式 油气分 离器 。

一

mm,中心 管外 凸台的 高度 为 1n l l 、宽度 为 5n l n l 。 n 在 试验 流程 中 ,气体 采 用空气 , 由恒 流量 的空气 压 缩 机 提供 ,通过 压 缩 机 自带 的阀 门调 节 气 体 流 量 ; 液体 采用 水 , 由能 提供 稳定 液压 源 的水泵 供液 ,通 过调 节 阀 门 ,达 到试验 需要 的流 量 ;气体 和液 体在 特制 的气 液混 配器 内充 分混 合 ,进 入螺旋 式分 离器 试验 装 置 进 行 分 离 ,液 体 和 气 体 沿 不 同 的流 道 流 出 ,液 体通过 流 量计 返 回到储 水罐循 环 利用 ,气体 通过 流 量计排 空 。在 该流 程 中 ,用 挡板 流量计 测量 气 体流 量 ,用 涡轮流 量计 测量 液体 流量 ,用 电容式 差 压变 送 器 ( 压 计 ) 测 量 分 离 器 进 出 口压 差 , 差 各 点 的压力 由精密压 力 表测量 。

螺旋式油气分离器的结构设计及参数计算

一3 9—

为确保在上冲程泵 的吸入过程 中,使套管环形

空 间 的气 泡不 被 吸人 到 中心管 ,那 么 套管 环形 空 间 的体 积至 少也 要 和泵一 个 冲程 的 吸人体 积 相等 ,分

离 室 带孔段 以下段 的最 小长 度为

,

“ 一

螺 旋 的长 度是 取分 离 室带孔 段 以下段 的长度 和

数 (i ) mn ; 为分离器 的体积利用系数 ,可以直 接 设 定 为 0 ; F 为 套 管 环 形 空 间 的截 面 积 . 6

(m ) c 。

形 空 间里液 流 的旋转 速度 会被 突 然降低 ,使 其 中所

含的一部分气泡直接进入到分离器上部 的油套管环

形 空 间 中。那些 比较 小 的气 泡虽 不能 直接 进入 到分

气分 离率 。

关键词 :螺旋式油气分离器 ;带孔段 ;离心力 ;原理 ;参数

d i 0 3 6 /. s . 0 6 6 9 .0 2 90 0 o: .9 9 sn1 0 - 8 62 1 ..2 1 i

进 行 高油气 比油 田的开 发 ,减 少气 体 是提 高泵 被 中心管 引入 泵 内 ,以实现油 气分 离 的 目的 。 效 的有效 措施 。其 中螺 旋式 油气 分离 器就 是一 种 常

()螺旋式油气分离器更适合于一些产量 比较 3 在计 算 出分 离 室带 孑段 以下 段 的最 大长 度 和最 大的、气油 比高的油井 ,特别适合一些泵到油层 中 L 部的距离 比较大的 、产量较高的高含气油井 。因为

小长 度 之后 ,可 以取 其 中 的一个 较大 值来 作 为分 离

室 的 长度 1。那 么分 离 室 带 孑段 的长 度 则 是 分 螺旋式油气分离器和封隔器式的气锚是一样的 ,都 L 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要为了满足油气井产品计量、矿场加工、储存和管道输送的需要,气、液混合物要进行气液分离。

本文是某低温集气站中分离器的设计与计算,选用立式分离器与旋风式两种。

立式分离器是重力式分离器的一种,其作用原理是利用生产介质和被分离物质的密度差来实现基本分离。

旋风式分离器的分离原理是由于气、液质量不同,两相在分离器筒内所产生的离心力不同,液滴被抛向筒壁聚集成较大液滴,在重力作用下沿筒壁向下流动,从而完成气液两相分离。

分离器的尺寸设计根据气液混合物的压力﹑温度以及混合物本身的性质计算确定。

最后确定分离器的直径、高度、进出口直径。

关键词:立式两相分离器旋风式分离器直径高度进出口直径广安1#低温集气站的基本资料:出站压力:6MPa 天然气露点:5C<-︒气体组成(%):C 1=85.33 C 2=2.2 C 3=1.7 C 4=1.56 C 5 =1.23C 6=0.9 H 2S=6.3 CO 2=0.78凝析油含量:320/g m 0.78l S =1. 压缩因子的计算① 天然气的相对分子质量 ∑=iMi M ϕ式中 M ——天然气的相对分子质量; i ϕ——组分i 的体积分数; Mi ——组分i 的相对分子质量。

则计算得, M=20.1104② 天然气的相对密度天然气的相对密度用S 表示,则有:S=空天M M 式中 M 天、M 空分别为天然气的相对分子质量。

已知:M 空=28.97 所以,天然气相对密度S=空天M M =20.1104/28.97=0.694 ③ 天然气的拟临界参数和拟对比参数 对于凝析气藏气:当 0.7S < 时,拟临界参数:4.7780.248106.1152.21pc pc P S T S=-=+ 计算得,4.6211.7pc pc P T ==天然气的拟对比参数:pr pc pr pcP P P T T T ==a .1、2号分离器:1110;287a P MP T K == 110 2.174.6pr P ==; 12871.36211.7pr T == b. 3号分离器:3310;287P MPa T K == 33103042.17; 1.444.6211.7pr pr P T ==== c. 4号分离器:4410;303P MPa T K == 44103032.17; 1.434.6211.7pr pr P T ==== d. 5号分离器:556;257P MPa T K == 5562571.3; 1.24.6211.7pr pr P T ====④ 计算压缩因子天然气的压缩因子和拟对比压力,拟对比温度有如下的函数关系: (,)pr pr Z P T ϕ=天然气压缩因子图版 根据算的的参数查上图得,123450.72;0.78;0.77;0.70Z Z Z Z Z =====2. 天然气密度在某压力,温度下,天然气的密度 ρ=ZTpM314.8式中 ρ——天然气在任意压力、温度下的密度,kg/m 3P ——天然气的压力(绝),kPa; M ——天然气的相对分子质量; Z ——天然气的压缩因子; T ——天然气绝对温度,K根据公式可计算, 3121000020.1104117.1()8.3140.72287g g kg m ρρ⨯===⨯⨯331000020.1104102.0()8.3140.78304g kg m ρ⨯==⨯⨯341000020.1104103.7()8.3140.77303g kg m ρ⨯==⨯⨯35600020.110480.7()8.3140.70257g kg m ρ⨯==⨯⨯3. 气体流量由已知日产量和流程设计课知各分离器的日处理量分别为:341323334352210()182********()14();19()1822201671419116()g g g g g m Q dm Q dmmQ Q ddmQ d =⨯=++++====++++++=根据公式000T Z Q P ZT PQ g=推得:Q=293101325.086400TZP Q g ⨯⨯即分离器的流量 计算得各分离器的流量分别为:33312333450.018;0.067;0.0130.018;0.139mmmQ Q Q sssmmQ Q ss=====4. 粘度的求解①.根据天然气的相对密度S=0.694,查天然气的假临界特性图得到天然气的临界温度和临界压力:218;4570pc c T P KPa ==天然气的假临界特性图②.查下图得出天然气在101.325KPa ,不同温度条件下的粘度。

1234514313016T T CT C T C T C==︒=︒=︒=-︒12345,0.0098,0.0106,0.0105,0.0088mp smp s mp s mp sμμμμμ==⋅=⋅=⋅=⋅③.计算气体临界参数,从对比温度与临界温度关系图查出粘度比0μμ,算出气体的粘度。

a. 1,2号分离器: 1212287100001.32;2.192184570pr pr pr pr T T P P ====== 查得粘度比11.60μμ= 气体粘度:512 1.600.0098 1.5710pa s μμ-==⨯=⨯⋅ b. 三号分离器: 33304100001.39;2.192184570pr pr T P ====查得粘度比31.45μμ= 气体粘度:53 1.450.0106 1.5410pa s μ-=⨯=⨯⋅ c. 四号分离器: 44303100001.39;2.192184570pr pr T P === 查得粘度比41.45μμ= 气体粘度:54 1.450.0105 1.5210pa s μ-=⨯=⨯⋅ d. 五号分离器: 5525760001.18; 1.312184570pr pr T P ==== 查得粘度比51.4μμ= 气体的粘度:55 1.40.0088 1.2310pa s μ-=⨯=⨯⋅5. 液滴沉降速度的计算① 计算水力阻力系数D C 根据经验公式:()()224Re3L L g gggd S f ρρμ-=式中 d L ——液滴的直径,m 。

(取100L d m μ=)L S ——凝析油的相对密度,kg/m 3g ρ——气体在操作下的密度,kg/ m 3 g μ——气体的粘度,pa ·s可得出, ()()()()1222212549.810780117.1117.1ReRe41153 1.5710f f --⨯⨯⨯-⨯===⨯⨯()()()12223549.810780102.0102.0Re38103 1.5410f --⨯⨯⨯-⨯==⨯⨯()()()12224549.810780103.7103.7Re39663 1.5210f --⨯⨯⨯-⨯==⨯⨯()()()12225549.81078080.780.7Re 48743 1.2310f --⨯⨯⨯-⨯==⨯⨯查液滴在气体中的阻力系数计算列线图,可知12345 1.51.61.551.4D D D D D C C C C C =====②.沉降速度液滴在分离器中的沉降速度按下式计算:ω=计算出各分离器中液滴的沉降速度分别为:120.07m sωω===30.074m sω==40.074m sω==50.09m sω==6. 分离器尺寸计算①.立式两相分离器根据公式: Dυηω==(η取0.8),可计算分离器的直径;一般立式重力分离器的高度取H=4D;取进口速度:115m sυ=,进口直径:1D=取出口速度:210m sυ=,出口直径:2D= a.一号分离器1111120.6440.64 2.560.040.05D mH m D mD ===⨯=====b. 二号分离器:3331320.540.5 2.00.030.04D mH mD mD ===⨯=====c. 三号分离器:30.5D m ==340.5 2.0H m =⨯=310.03D m ==320.04D ==d. 四号分离器:4441420.640.6 2.40.040.05D mH mD mD ===⨯=====e. 五号分离器:555152 1.64 1.6 6.40.120.13D mH mD mD ===⨯=====② 旋风式分离器尺寸计算根据公式:0.553.3910g TZQ D K P -⎛⎫=⨯⨯⨯ ⎪⎝⎭筒内流速:20.785g QD υ= 进口流速:1214QD υπ=出口流速:2224QD υπ=旋风式分离器尺寸计算得步骤:Ⅰ. 令K=1,计算直径D.Ⅱ. 取进口管径10.47D D =,出口管径20.67D D =Ⅲ. 验算进口流速是否在15~25m s ,出口流速是否在5~15m sⅣ. 验算筒内流速是否在2.45~4.43m s若不符合上述条件,则需要另取K 值进行计算,知道全部符合条件。

a. 一号分离器0.54511112112122122870.7222103.391010.072100.470.0720.0340.670.0720.04840.01819.83.140.03440.01810.03.140.0480.0184.420.7850.072g D mD mD mm s m s m s υυυ-⎛⎫⨯⨯⨯=⨯⨯⨯= ⎪⎝⎭=⨯==⨯=⨯==⨯⨯==⨯==⨯均符合条件,故1110.072;40.288D m L D m === b. 二号分离器0.54522870.7283103.391010.1410D m -⎛⎫⨯⨯⨯=⨯⨯⨯= ⎪⎝⎭210.470.140.066D m =⨯=220.670.140.094D m =⨯=21240.06719.63.140.066m s υ⨯==⨯ 22240.0679.73.140.094m s υ⨯==⨯ 120.0674.40.7850.14g m s υ==⨯均符合条件,故2220.14;40.56D m L D m ===c. 三号分离器0.54533142412322323040.7814103.391010.06100.470.060.030.670.070.0540.01825.03.140.0340.01310.33.140.040.0134.420.7850.06g D mD m D mm s m s m s υυυ-⎛⎫⨯⨯⨯=⨯⨯⨯= ⎪⎝⎭=⨯==⨯=⨯==⨯⨯==⨯==⨯均符合条件,故3330.06;40.24D m L D m === d. 四号分离器0.54543040.7719103.391010.0710D m -⎛⎫⨯⨯⨯=⨯⨯⨯= ⎪⎝⎭410.470.070.03D m =⨯=420.670.070.05D m =⨯= 41240.01825.03.140.03m s υ⨯==⨯42240.0189.23.140.05m s υ⨯==⨯420.0184.40.7850.07m s υ==⨯ 均满足条件,故4440.07;40.28D m L D m === e. 五号分离器0.54552570.7116103.391010.1510D m -⎛⎫⨯⨯⨯=⨯⨯⨯= ⎪⎝⎭510.470.150.07D m =⨯= 520.670.150.1D m =⨯= 51240.13936.03.140.07m s υ⨯==⨯ 不符合条件,另取K 值再次进行计算。