核电站柴油机管线振动问题的分析 白金川

应急柴油机燃油管道振动高原因分析和改造

应急柴油机燃油管道振动高原因分析和改造发布时间:2021-11-15T07:40:38.492Z 来源:《科学与技术》2021年8月23期作者:周长广[导读] 应急柴油机大多应用于电厂中,作为备用发电系统的核心动力源,由于涉及到比较重要的生活生产项目,因此对其运行稳定性的要求比较高。

周长广中国核工业二三建设有限公司, 北京 101300摘要:应急柴油机大多应用于电厂中,作为备用发电系统的核心动力源,由于涉及到比较重要的生活生产项目,因此对其运行稳定性的要求比较高。

但其经常会发生燃油管道振动过高的现象。

分析其原因并加以针对性改造,不但可以提高生产效率,还可以延长使用寿命。

关键词:应急燃油机;燃油管道;振动;改造应急柴油机的燃油体系主要负责应急燃油机原材料,即燃油的提供和回收。

如果燃油管道振动过高会直接影响燃油体系的运行状态,不但不能保证燃油的正常流转,更会由于长期高幅高频振动而加快管道的老化,缩短设备使用寿命。

找出原因加以改造意义重大。

1、改造作用1.1提升机器效率工业生产中效率是核心价值点,提升生产效率就是提高经济效益。

对整个行业来说都具有重大意义。

应急柴油机燃油管道由于长期处于工业发电生产体系中的关键位置,反复使用次数高,需要长期处于工作状态,其中的燃油经过管道时受到各种复杂因素的影响,会导致燃油管道发生振动,且随着时间的推移,振动越来越高。

这会直接导致燃油管道的损耗,影响燃油管道的正常运转,进而影响到了整个应急柴油机的工作效率。

对应急柴油机的燃油管道进行改造,可以很大程度上减小燃油管道的振动,燃油管道振动低了到一定程度之后就不再会对燃油管道构成威胁,也不再影响燃油管道的正常运行,从而保障了应急柴油机的正常运转。

因此,对应急柴油机的燃油管道进行管道振动方面的改造,可以有效的提升应急柴油机应急管道的工作效率。

从而使应急柴油机在同样的时间内工作,可以产生更大的经济价值。

1.2延长设备寿命毋庸置疑,现代工业体系是非常庞大和复杂的,各种机器和设备之间或多或少的会有相互之间的关连或者配合。

核电厂管道振动原因分析及对策

核电厂管道振动原因分析及对策

胡士光;沈小要

【期刊名称】《噪声与振动控制》

【年(卷),期】2015(000)003

【摘要】管道是核电厂主要的组成部份。

核电厂管道的振动往往引起管道的振动

疲劳,长期积累致使管道开裂,严重时核电厂被迫停堆检修,甚至造成灾难性事故。

为了减少此类事件的发生,本文总结了诱发核电厂管道振动的主要原因,有旋转设备的振动、水锤、流体脉动、气蚀、气液两相流、风载荷、地震载荷和人为误差等几种,并列举了相关事件案例,提出了常见的整改方案。

本文旨在为核电厂管道的设计、建造、维护与整改等工作提供必要的参考依据。

【总页数】3页(P208-210)

【作者】胡士光;沈小要

【作者单位】上海核工程研究设计院工程设备所,上海 200233;上海核工程研究

设计院工程设备所,上海 200233

【正文语种】中文

【中图分类】TB4

【相关文献】

1.核电厂STR疏水管道振动分析及改造 [J], 金云

2.核电厂常规岛高压加热器应急疏水管道振动分析及处理 [J], 周小剑

3.核电厂碱计量泵出口管道振动分析及治理 [J], 王树升;付江永

4.核电厂主蒸汽管道振动原因分析与治理 [J], 梅晓好;魏旭峰;夏军;付勇

5.核电厂凝结水管道振动诊断及处理 [J], 汤利专;刘晓龙;吴明星

因版权原因,仅展示原文概要,查看原文内容请购买。

核电厂管道振动原因分析及优化措施

核电厂管道振动原因分析及优化措施摘要:随着我国社会经济的发展,对电能的需求也越来越大,人们日常的学习工作都无法缺少电。

如今我国社会发展日新月异,市场经济也随之迅速发展。

电力企业的安全生产,对于国民经济的稳定运行具有一定的影响作用。

作为当今电力能源网中关键重要一环的核电站,其安全生产尤为重要,核电站管道振动是由多方面因素造成的,其影响着核电站的运行和维护。

对于核电站管道振动的原因,相关技术人员必须引起重视,认真分析管道振动的原因,采取有效的优化措施,以降低核电站生产风险。

关键词:核电厂;管道振动;原因分析;优化措施探究一、导语当前社会已进入高速发展时期,社会发展和人民日益提高的生活水平都需要更多的能源供给,其中电力能源的需求更是与日俱增。

但如火电这样的传统电力在带来能源供给的同时,也带来严重的环境问题,也越来越不满足环保方面的要求,而核能作为重要的清洁能源则越来越被各国政府重视。

近年来各国纷纷批复兴建核电站,其中我国的核电站建设尤为快速。

在任何一个电站中管道都是最多的,核电站也不例外,大部分管道长时间振动都会带来一些问题,比如管道因振动而开裂,管道因长时间振动工作引起振动疲劳,严重时可能导致核电厂停机,更严重时甚至可能发生炸裂从而导致严重事故。

核电厂管道发生振动的原因有很多,核电厂管道振动的产生原因需要我们去细细探究,避免因小失大,造成大的危害。

二、旋转设备诱发的振动及优化措施旋转设备是核电厂必不可少的设备,它们的在运转过程中不同程度的给和它相连的管道传递激振力,这也是诱发核电厂管道振动的一个主要因素。

相关专业人员曾对秦山600MW核电厂1号机组的16个系统228个点位的管道振动进行测量,其中6.6%点位的振动超限;在2号机组 16个系统167个点位中,有4.2%的点位振动超限,以上振动主要在设冷水系统中,而与它们相连的旋转设备中有l0%的振动略大,为C级[1]。

核电厂中旋转设备发生振动有很多因素,比如:地面不平,设备轴承发生了一些磨损,设备的重心偏移等。

核电厂管道振动原因分析及对策

核电厂管道振动原因分析及对策摘要:核电站的振动问题是一个非常复杂的涉及多方面的因素的问题,影响核电站运行和维护的因素很多。

针对各种原因,我们应采取必要的改进措施,保证核电站的工艺管道操作过程中的安全性。

关键词:核电厂;管道振动;原因分析;对策前言在这个能源缺乏的时代,社会经济的飞速发展和人们生活水平的日益提高都需要更多的能源供给。

与此同时,传统能源日渐减少且越来越不满足环保要求,而核能作为重要的清洁能源则越来越被各国重视,核电站的应用范围也在不断地扩大。

而在核电站中,介质主要通过各种大小管道来运输和做功。

高温高压的蒸汽及水通过管道时会有紊乱、冲击及冲刷,从而引起管道的振动,有时甚至超出了设计工况。

因此,为了使核电站管道系统能够满足电站的整体设计运行工况,为了能更安全地利用核能,核电站管道的振动问题包括大管道和小管道,应该更引起我们的重视。

1管道振动技术处理方案1.1减震器的增加减震器在核电站管道振动过程中主要是用于抑制弹簧吸震后反弹时产生的震荡,以及其在反弹时出现的路面的冲击。

为了防止减震器在经过不平的路面情况时,出现异常现象,核电站管道振动技术控制人员应当适当增加减震器、吸震弹簧,适当控制弹簧的往复运动,以此抑制这种弹簧过度跳跃。

在核电站管道振动过程中,除了要增加减震器还应当合理搭配减震器与弹簧,使其硬度相搭配。

通过推广引震曲轴装置的使用,实现曲轴扭转震动的科学控制。

减震器作为核电站管道振动系统中不可或缺的重要组成部分,保障减震器在核电站管道振动系统的稳定性、可靠性和准确性对提升核电站管道振动系统的整体运行质量十分重要。

减震器装置的自动校准装置主要组成部分包括计算机、感应器、控制阀等部分。

1.2支架的增加支架在核电站管道振动过程中是能够起到一定支撑作用的构架。

在进行流体输送或液冷核电站管道系统运行过程中,如果支架设计不完善,会导致错误的施工手段和施工方法,核电站内部流体和外部载荷的作用会导致支架发生不同程度的剧烈振动,容易导致核电站的动应力水平严重下降,进而破坏了核电站管道振动系统,严重影响了核电站管道结构的科学配置,容易导致核电站发生一些安全事件,破坏了核电站管道振动的应力。

油田电动机振动分析及检修应用

油田电动机振动分析及检修应用油田电动机是油田生产中的重要设备之一,其运行稳定性对生产效率和安全性具有重要影响。

随着电动机使用年限的增长,振动问题逐渐成为了油田电动机运行过程中的一个常见故障,需要及时分析振动原因并进行检修维护。

本文将着重探讨油田电动机振动分析及检修应用。

一、油田电动机振动原因分析1. 不平衡振动:不平衡振动是油田电动机常见的振动故障,一般是由于电动机转子质量不等、安装不平衡或转子动平衡破坏等原因引起的。

这种振动通常呈周期性,且振幅较大,严重时可能导致设备损坏。

2. 磨损振动:油田电动机在长时间运行后,由于轴承、齿轮等零部件的磨损,可能会产生磨损振动。

这种振动通常呈现渐增的趋势,对设备的损害程度较大。

3. 谐振振动:谐振振动是由于设备固有频率与外界激振频率相符合而引起的振动。

在油田环境中,由于井口震动、井下冲击等因素可能导致谐振振动现象。

4. 强迫振动:强迫振动是由外界周期性激振引起的振动现象,油田电动机位于振动环境较为恶劣的地区,可能会受到地震、爆破等外力的激振影响。

二、油田电动机振动检修应用1. 振动测量与分析:通过振动测量仪器对油田电动机进行振动测试,并对振动频谱进行分析,可以快速准确地确定振动故障的类型和原因。

2. 轴承检修:轴承是引起油田电动机振动的关键部件,一旦轴承损坏,会导致严重的振动问题。

定期检查轴承的润滑状态和磨损程度,并及时更换磨损严重的轴承,可以有效减少振动故障的发生。

3. 动平衡检修:当发现油田电动机存在不平衡振动问题时,需要进行动平衡检修。

通过加重或去重的方式,调整转子的质量分布,使得电动机在运转过程中达到较低的振动水平。

4. 谐振振动控制:谐振振动一旦发生,可能会对设备造成严重破坏,因此需要对设备进行谐振振动分析和控制。

靠近谐振频率,应采取适当的措施来减小设备的振动响应。

5. 振动消除:对于受到外界强迫振动影响的电动机,可以采取隔离措施来减小外界振动对电动机的影响,如采用减振支架、减振垫等措施。

4机抗燃油管振动负荷波动原因分析

#4机抗燃油管振动、负荷波动原因分析1、事件经过2014年10月13日9:55,发现#4机#2、#3高压调门EH油进油管间断摆动,将#4机“顺阀”切为“单阀”运行,摆动消失17日#4机组负荷205MW,发现#4机#2、#3高压调门EH油进油管剧烈摆动,机组负荷下降,摆动消失热控来人将#4-2高压调门解列,继续观察运行。

18日12:05 #4机组负荷在125MW--138MW之间大幅波动,恢复#4-2高压调门运行. 17:20报值长同意:#4机负荷185MW,退A VC方式,热控将#4-3高压调门逐渐关小,阀位关至7%时,就地#2、#3高压调门进油管道振动,恢复#4-3高压调门运行。

18:10 #4机组负荷AGC 指令210MW,负荷在198MW--209MW之间大幅波动。

18:15 AGC指令130MW,负荷下降后停止摆动。

到24日0:00,依次强制关闭#2、3、4高压调门观察负荷波动情况,且随着负荷的升高油管振动剧烈满负荷大幅波动。

2、事件原因分析及处理2.1 抗燃油泵运行时油压不稳13日#4机抗燃油管振动,考虑到抗燃油泵刚定期切换的原因,将抗燃油泵切换后观察,油管仍间断振动。

2.2高压调门阀序方式影响13日排除了抗燃油泵、油压波动的影响,将#4机高压调门阀序由顺阀切换为单阀运行,就地观察抗燃油管振动消失。

2.3高压调门伺服阀故障影响17日18:20,#4机负荷205WM,发现就地抗燃油管振动,且负荷有MW的波动,降负荷至190MW 后振动消失。

18日负荷波动前趋势图:#2高压强制关闭前、后负荷趋势图:更换#2、3高压调门伺服阀后负荷趋势图2.4抗燃油质影响2.5热控DPU卡件故障影响2.6高压调门位置反馈万向节连杆松旷2.7一次调频一次调频退出后负荷趋势图3、预防措施及对策、#4机高压调速汽门摆动分析1、事件发生过程:(1)#4机组于2014年8月29日启动后,高调门在顺阀运行方式下运行正常。

核岛主泵振动异常原因分析及治理

核岛主泵振动异常原因分析及治理核岛主泵振动异常原因分析及治理【摘要】主泵是核电站核岛内最核心的设备之一,保证主泵能平安、连续、稳定运行对核平安有着重要的意义。

宁德核电站1号机组在调试过程中1号主泵出现振动异常情况,通过分析,诊断出主泵振动超标的原因为质量不平衡和热不平衡,通过动平衡处理后主泵振动到达优秀水平。

【关键词】核电站;主泵;故障诊断核电站反响堆冷却剂泵,主泵用于驱动冷却剂在反响堆冷却系统内循环流动,连续不断地把堆芯中产生的热量传递给蒸汽发生器二次侧给水,同时冷却堆芯,防止燃料元件烧毁或烧坏。

主泵是核岛内最重要的旋转设备,它的运行状态直接关系到核电厂的效益和核平安。

2021年5月核电国内某核电站1号机核岛进行热态功能试验,期间发现1号主泵轴振高达288μm,远超过了250μm的报警值,通过对数据分析,诊断出振动超标的是由质量不平衡和热弯曲造成的,通过对主泵进行现场动平衡处理,平衡后主泵的振动到达优秀水平。

1.反响堆冷却剂泵简述1.1 反响堆冷却剂泵简介该核电站采用CPR1000型反响堆,每个反响堆有三个环路,每个环路有一台主泵,主泵是由东方阿海珐核泵有限责任公司生产的立式、电动、单极离心泵,带有可控泄漏轴封装置,电机定子绕组水冷,额定转速1485r/min,叶轮是一个不锈钢整体铸件,并带有7枚扭曲形叶片。

每台主泵配有一套在线振动系统,但是该系统只能显示振动幅值,无法通过它实现故障诊断功能。

1.2 临时加装振动监测系统简介为全面、科学评估主泵的运行状态,在主泵调试阶段加装临时多通道振动监测系统,待主泵能正常运行后再进行撤除。

通过该系统可以得到振动频谱图、趋势图、轴心轨迹图等详细参数,科学评估主泵运行状态。

该监测系统主机采用BENTLY408数据采集器,振动传感器有6个,分别是在主泵电机的上下轴承同一平面处互成90°角安装两个速度传感器,电机和泵联轴器同一平面处互成90°角安装两个8mm非接触式电涡流传感器,另外在联轴器上贴反光纸作为键相零位,用激光转速表光点打在该处采集键相信号。

一种核电主设备内管路流致振动分析

不合格

合格

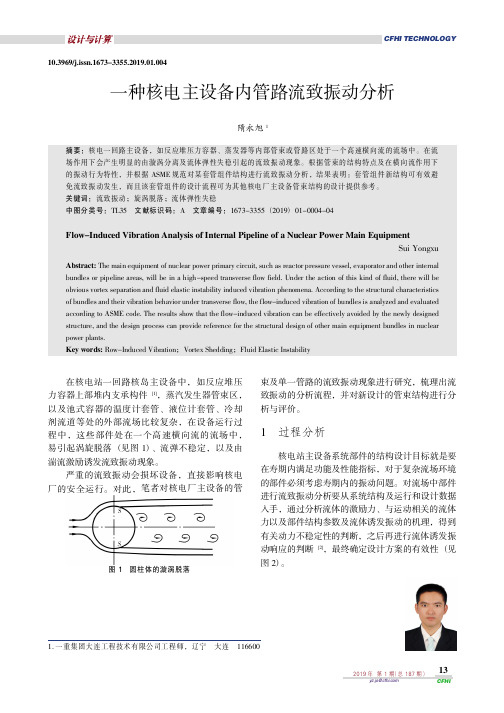

湍流诱发振动响应 1.解析 方 法 2.试验 方 法 3.解析 方 法与 实验 方法 的 结合

1.重 新设 计 2.调 整

系统评估

不合格

合格 设计完成

图 2 流体诱发振动评估流程图

2 分析结果于罐体设备内的最底 部,外部设置围筒与内部支承相连接,围筒轮廓为 圆柱形,侧壁开孔以连接主管路,主管路中有液体 通过时对套管组件产生横向冲击。

2.2 漩涡分离分析

漩涡分离对套管有周期性的载荷作用。漩涡脱 落现象主要发生在套管上升通道及套管最下部、最

图 3 套管组件简图

外围的管束区。如果沿套管的流体流速均匀,当漩 涡脱落频率与结构固有频率接近时,就可能引发共 振。

(1) 原理分析 根据 ASME 附录 N1324 《圆柱体的设计步骤》 的规定[3],无论何时,应尽可能避免“锁定”运行 条件。但是对复杂系统往往难以实现。因此,给出 了一些可用于避免“锁定”的准则,并实施非共振 结构的动力分析。 某套管组件的数量为 105 根,根据其结构特点 应采取以下四种方法之一以避免“锁定”。

1. 一重集团大连 工程技术有 限公司工 程 师, 辽宁 大连 116600

2019 年 第 1 期(总 187 期)

yz.js@

13

CFHI

一重技术

1.系 统结 构 2.运 行和 设 计准 则

流体激励力

运动相关流体力

结构参数

1.无 量纲 参数 2.流 体诱 发振 动 机理

动力不稳定性

CFHI TECHNOLOGY 10.3969/j.issn.1673-3355.2019.01.004

一种核电主设备内管路流致振动分析

隋永旭 1

摘要:核电一回路主设备,如反应堆压力容器、蒸发器等内部管束或管路区处于一个高速横向流的流场中。在流 场作用下会产生明显的由漩涡分离及流体弹性失稳引起的流致振动现象。根据管束的结构特点及在横向流作用下 的振动行 为特 性,并根据 ASME 规 范 对某套管 组件结构 进行流致振动分 析,结果表明:套管 组件 新结构 可 有效避 免流致振动发生,而且该套管组件的设计流程可为其他核电厂主设备管束结构的设计提供参考。 关键词: 流致振动;旋涡脱落;流体弹性失稳 中图分类号: TL35 文献标识码: A 文章编号: 1673-3355 (2019) 01-0004-04

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核电站柴油机管线振动问题的分析白金川

发表时间:2019-10-14T16:26:03.747Z 来源:《电力设备》2019年第9期作者:白金川1 唐唯众2 孔祥永3 袁亮4

[导读] 摘要:柴油机作为核电站重要设备,执行在全厂失电的情况下应急供电的功能。

(苏州热工研究院有限公司深圳 518000)

摘要:柴油机作为核电站重要设备,执行在全厂失电的情况下应急供电的功能。

以某核电厂柴油机系统供油回路管线振动问题为例,通过PEPS 6.0动力学时程分析的方法,找出管线振动的原因,并给出具体的解决方案。

同时对管线在自重、内压、热膨胀、地震等载荷工况下的应力进行计算。

最后总结此类问题的通用解决方法,用于解决柴油机管线振动问题。

关键词:柴油机;管线;振动;PEPS

1 引言

某核电站在进行柴油机系统附属管线进行振动普查的过程中,发现回油管线普遍存在振动超标状况。

轻微的振动可以通过管线的刚性及固定支架等处理,不会对管线产生塑性破坏。

如果柴油机管线出现振动频率高、振动幅度大的情况,管线与附件的连接部位、管线与支架的连接部分会产生较大的交变应力,导致管线产生疲劳破坏,主要表现为焊缝开裂,支架变形、仪表损坏等。

核电厂应急柴油机的功能是在全厂失电情况下,对中低压核辅助设备电力提供保障,确保核电厂安全停机停堆。

根据运行要求,在紧急启动信号发出10秒内,应急柴油机需启动并达额定转速和额定电压。

燃油回油管线(下称回油管线)是维持日用油箱8m3储存油量的重要设备。

若回油管线处于振动超标状态,将加速该管线材质疲劳损伤,使管线破损几率增大,从而影响柴油机的应急启动,威胁核电厂的安全稳定运行。

2 管线振动原因分析

从管线振动的振源可知,管线振动可分为机械导致的受迫振动和管线内介质导致的振动,回油管路的振动主要是由于柴油机本体振动导致,分析如下:

柴油机回油管一端连接柴油机本体,一端连接软管。

柴油机在启机过程引发设备振动,从而带动回油管线振动,柴油机和回油管线相对位置如图2-1所示。

回油管线整体刚度交底,在图片标示处受到柴油机本体振动的激励,导致管线受迫振动。

4.PEPS时程分析回油管线振动的通用方法

4.2 1 静力及地震分析

PEPS管线应力分析软件的理论基础为结构力学理论,在对方程进行求解时有如下假设:1.梁或杆单元不存在大变形。

2.在节点存在位移时,不影响梁或杆的形状。

在此假设下符合胡可定律,并且是线性的[6] [7] [8]。

在应用PEPS软件进行管道力学分析时,第一个节点必须为固定点,其他约束的约束方法要满足自由的静定系统条件。

根据以上求解方程,进行矩阵计算。

管系中各单元的力、应力、应变和位移可根据这些载荷计算出。

在进行多工况计算时,许输入相应的载荷,并且利用叠加原理进行叠加,叠加的方法可根据规范的要求进行设定 [10]

4.2.2 疲劳分析

由于回油管路长期振动超标,还要对其在振动工况下的疲劳应力进行分析,压力管线的疲劳破坏主要通过以下两种形式体现:

1)低循环疲劳破坏:应力的循环次数随时间变化的较慢,一般指的时在使用寿命内应力循环的总次数小于1×105次,也可根据规范进行定义。

2)高循环疲劳破坏:应力的循环次数随时间变化的较快,而不能再用强度理论来建立计算模型并求解。

本管系属于第二种情况,需要在PEPS软件中使用时程分析的方法进行求解。

时程分析方法是一种相对比较精准的方法,但耗费的计。