钼酸铵生产工艺试验及实践

焙烧钼精矿制备七钼酸铵新工艺试验研究

STUD Y o N NEW PR 0 CES S o ’PRo D UCI N G A M M 0N I UM H EPTA M o L YBD ATE FRo M Ro ASTED

M oL YBDENUM CoNCENT RATE

U L i

( C h e m i c a l B r a n c h , J i n d u i c h e n g Mo l y b d e n u m C o . , L t d . , We i n a n 7 1 4 0 0 0, S h a a n x i , C h i n a )

重 要用 途 的七钼 酸铵 , 仅 有 以 四钼 酸 铵 为 原 料通 过

重结 晶工艺 生产 的少 量试 剂 。七钼 酸铵 生产采 用 以

湿 四钼 酸铵 为原 料 的经 典 工 艺 , 其 完 整 的生 产 工艺

为: 对焙 烧钼 精矿 进行 酸盐 预处 理 , 除去其 中大 部分

的杂质 , 再用 液氨 浸 出酸洗 滤饼 中的钼 , 浸 出液经净

Ab s t r a c t: I n t hi s p a pe r,t he t e c h no l o g i c a l t e s t i s i n t r o d u c e d,f r o m wa s h i n g r o a s t e d mo l y b d e nu m c o n c e n t r a t e t o p r e —

e n s t h e p r o c e s s ,i mp r o v e s t h e o p e r a t i n g e n v i r o n me n t ,r e d u c e s t h e a mmo n i a n i t r o g e n wa s t e wa t e r d i s c h a r g e a n d t h e

钼酸铵溶液不同生产工艺的比较分析

钼酸铵溶液不同生产工艺的比较分析发布时间:2021-12-21T05:28:48.959Z 来源:《中国科技人才》2021年第26期作者:卞夕云[导读] 结合钼酸铵溶液生产情况,对钼酸铵溶液的不同生产工艺进行研究。

身份证号码:32102819661111XXXX 摘要:结合钼酸铵溶液生产情况,对钼酸铵溶液的不同生产工艺进行研究。

结合不同生产工艺的使用现状,对比实际的工艺内容,旨在提高钼酸铵溶液的生产效率,满足行业的高质量、持续化发展需求。

关键词:钼酸铵溶液;不同生产工艺;比较分析钼酸铵作为安阳离子与钼杂多酸阴离子组合的化合物,是钼化学品的组成,由于钼酸铵的复杂性,在碱性、酸性中都可以产生不同的钼酸盐。

结合钼酸铵溶液的生产特点,不同行行业对其需求存在差异,所以,溶液生产方法也存在不同,如经典法、离子交换法以及萃取法等,通过适应性方法的使用,可以提高钼酸铵溶液的生产效果,而且也可以降低成本,满足行业的经济化、持续化发展需求。

研究中,结合钼酸铵溶液的生产情况,对不同生产工艺进行研究,结果如下。

一、钼酸铵溶液生产的现状结合钼工业的发展情况,在钼系列产品生产的过程中,对产品的质量要求、纯度要求不断提升,但是,在实际的产品生产中,由于钨、钼的化学性质相似,较难分离,而且,当钼酸铵中的钨含量超过0.1g/kg时,会影响钼丝的质量,最终降低产品生产效果。

部分学者在钼酸铵溶液生产中,采用了吸附剂的方法,这种方法虽然具有一定的成效性,但是成产成本较高,而且,取出钨的深度也达不到标准。

也有学者在洗酸过程中加入了酸盐预处理的除钨技术,但是,整体效果并不明显。

因此,在钼酸铵溶液生产中,应该结合行业现状,选择适应性的生产工艺,逐步提升钼酸铵溶液的生产效率,充分满足行业的持续化发展需求[1]。

二、钼酸铵溶液不同生产工艺的比较(一)盐酸预处理技术结合钼酸铵溶液生产情况,我国普遍采用盐酸预处理技术。

生产技术如下:第一,溶液生产中将工业氧化钼作为原材料,使用工业氧化钼用盐酸或是硝酸等物质获取铵盐溶液;第二,将浆料的浓度控制在25-30%、温度控制在90-100℃之间,充分进行搅拌。

浅析钼粉工艺原理与生产实践

第! (卷 第 $期 ! " " %年 !月

中

国

钼

业

> 7 Q K , 9R L V W X Y K B9Q K X B E ) Z V

[ ? < + ! (K ? + $ * 6 H ; 4 / ; " " % D !

浅析钼粉工艺原理与生产实践

王久维$ 韩 强!

( ) $ 西安交通大学材料学院 陕西 西安 ( $ " " ’ ’ ( 西安华钼新材料股份有限公司 陕西 西安 ) ! ( $ " $ " " 摘 要 从钼酸铵焙解、 一次还原、 二次还原各阶段的工艺原理及生产实践, 阐述了对钼粉制作的看 钼粉 工艺 文献标识码: , 文章编号: ( ) $ " " ’ # ! ’ " ! ! " " % " $ # " " % # " %

第$ 6卷 第 ,期

王久维: 浅析钼粉工艺原理与生产实践

・/ %・

使! 结块板结, 反应过程受阻。及时排除反应 " # $ 过程中的水蒸气是十分重要的, 水蒸气不能及时排 除, 正反应受阻, 则会使物料与水的产物结合, 对料 舟或管壁产生腐蚀, 使! 杂质含量增大, 物料潮 " # $ 湿结块, 筛分困难, 筛上物增多。 一次还原反应的温度和温度梯度对物料也存在 着强烈的影响, 如果还原温度过高, 温度梯度小, 物 料易形成共熔体, 产生结块, 共熔体对设备的腐蚀, 导致了杂质增加。但是一次还原温度过低, 使产物 还原 “不透” , 会使钼粉生产过程中圆球状结块严重。 工艺实践中对固定床一次还原温度控制在% & ’ 流动床一次还原控制在) (左右, % ’ (左右。 ! " ! 二次还原与钼粉粒度的控制 松装密度与流动性对后续粉末冶 * + * + , 平均粒度、 金过程的影响 钼粉的平均粒度、 松装密度与流动性在一定的 范围内, 粒径大时, 其流动性好, 使得压坯过程中装 粉性、 压缩性、 成型性均好, 压坯弹性后效小, 反之亦 然。压坯易形成内缺陷和破裂, 如果钼粉平均费氏 粒度小于$ 其压制成品率将很难保证。用细 + ’! -,

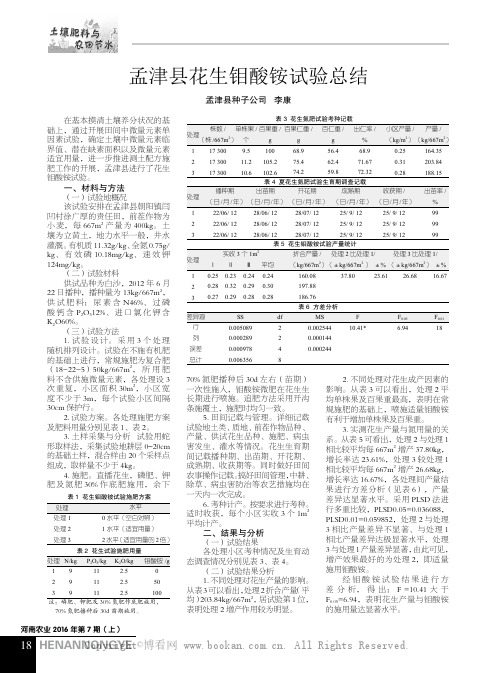

孟津县花生钼酸铵试验总结

河南农业2016年第7期(上)处理2处理31水平(适宜用量)2水平(适宜用量的2倍)的基础土样,混合样由20个采样点组成,取样量不少于4kg。

4.施肥。

直播花生,磷肥、钾肥及氮肥30%作底肥施用,余下23991111 2.52.550100注:磷肥、钾肥及30%氮肥作底肥施用, 70%氮肥播种后30d 苗期施用。

间记载播种期、出苗期、开花期、成熟期、收获期等。

同时做好田间农事操作记载。

搞好田间管理,中耕、除草、病虫害防治等农艺措施均在一天内一次完成。

6.考种计产。

按要求进行考种。

适时收获,每个小区实收3个1m 2平均计产。

二、结果与分析(一)试验结果各处理小区考种情况及生育动态调查情况分别见表3、表4。

(二)试验结果分析1.不同处理对花生产量的影响。

从表3可以看出,处理2折合产量(平均)203.84kg/667m 2,居试验第1位,表明处理2增产作用较为明显。

增长率达23.61%,处理3较处理1相比较平均每667m 2增产26.68kg,增长率达16.67%,各处理间产量结果进行方差分析(见表6),产量差异达显著水平。

采用PLSD 法进行多重比较,PLSD0.05=0.036088, PLSD0.01=0.059852,处理2与处理3相比产量差异不显著、与处理1相比产量差异达极显著水平,处理3与处理1产量差异显著,由此可见,增产效果最好的为处理2,即适量施用钼酸铵。

经钼酸铵试验结果进行方差分析,得出: F =10.41大于F 0.05=6.94,表明花生产量与钼酸铵的施用量达显著水平。

河南农业2016年第7期(上)不同处理之间小麦产量比较图尿素、一铵、氯化钾。

2008年10月4日按方案要求划分小区,施入肥料。

2008年10月6日播种,每667m 2播种量12kg,2009年2月2日追肥,小麦生长期间浇水2次,23.661.4119.610.7T523.453.12.12.75.0110.14.88.37.2T623.653.52.12.75.0112.64.98.37.2本苗,每个小区定1m 双行调查样点3个,2008年12月3日(越冬期)、2009年2月28日(返青期)对定位点进行了田间调查。

一种制备高结晶度硫代钼酸铵的方法

一种制备高结晶度硫代钼酸铵的方法一种制备高结晶度硫代钼酸铵的方法引言硫代钼酸铵(Ammonium thiomolybdate, ATTM)是一种重要的无机化合物,具有广泛的应用价值。

制备高结晶度的硫代钼酸铵对于其性能的改善和提高至关重要。

本文将介绍一种制备高结晶度硫代钼酸铵的方法,并详细说明各种方法的步骤和特点。

方法一:溶剂结晶法1.首先,将适量硫代钼酸钠(Sodium thiomolybdate, NaTMO)溶解于合适溶剂中,如水或有机溶剂。

2.将溶液放入恒温搅拌的容器中,并逐渐加入适量的氨水溶液。

3.搅拌溶液至饱和,并保持恒温恒压条件下连续搅拌一段时间,使结晶体更加纯净。

4.使用滤纸或玻璃纤维过滤器将结晶物分离,并用冷溶剂洗涤,去除杂质。

5.将洗净的结晶物放置于干燥器中,通过适当的温度和时间进行干燥,得到高结晶度的硫代钼酸铵。

方法二:热解法1.将硫化钼(Molybdenum disulfide, MoS2)与适量氨水溶液混合,形成混合物。

2.将混合物加热至一定温度,同时进行搅拌,并控制反应时间。

3.过滤得到的沉淀物,并用冷溶剂洗涤,去除杂质。

4.将洗净的沉淀物加入稀硫酸溶液中,形成硫代钼酸铵。

5.通过适当的温度和时间进行干燥,得到高结晶度的硫代钼酸铵。

方法三:加热结晶法1.将硫酸铵(Ammonium sulfate, (NH4)2SO4)与适量硫代钼酸钠混合。

2.将混合物加热至一定温度,同时进行搅拌,并控制反应时间。

3.过滤得到的沉淀物,并用冷溶剂洗涤,去除杂质。

4.将洗净的沉淀物加入稀硫酸溶液中,形成硫代钼酸铵。

5.通过适当的温度和时间进行干燥,得到高结晶度的硫代钼酸铵。

总结通过溶剂结晶法、热解法和加热结晶法等方法,可以制备高结晶度的硫代钼酸铵。

不同的方法具有各自的特点,在实际应用中可以根据需求选择合适的方法。

制备高结晶度硫代钼酸铵有助于提高其性能和应用价值,对相关领域的发展具有重要意义。

钼酸铵生产工艺

钼酸铵生产工艺

钼酸铵的生产通常采用湿法冶金工艺,生产过程会产生大量废水,其中钼质量浓度为0.5-2.0g/L,可作为重要的钼二次资源。

因此,从钼酸铵废水中回收钼,有利于保护环境和人体健康。

含钼废水常用的处理工艺包括化学沉淀法、吸附法、萃取法和离子交换吸附法等。

其中,化学沉淀法是通过投加零价铁(Fe0)和铁盐等化学沉淀剂,使之与废水中的钼生成难溶性氧化物、氢氧化物和盐等,沉淀法操作简单,但钼的沉淀去除率低,二次污染严重。

吸附法吸附效率高、设备简单,但吸附材料难以回收,易造成二次污染。

萃取法萃取量大,工艺条件成熟,可用于钼的工业生产。

溶剂萃取法是选择合适的萃取剂,将料液与萃取剂按照一定的相比注入到萃取设备中,然后进行混合传质,最后完成萃取分离。

萃取设备主要有传统的反应釜、沉降罐和连续化的设备,如离心萃取机、萃取槽和萃取塔等。

其中,离心萃取机作为新型、高效、连续化的液液萃取分离设备,正在越来越多地替代传统反应釜、沉降罐和萃取槽等,其原因正是由于离心萃取机萃取效率高、占地面积小、可实现连续化操作、自动化程度高等诸多优势。

用粗钼酸制备钼酸铵工艺的研究

用粗钼酸制备钼酸铵工艺的研究钼酸铵是一种具有重要应用价值的氨基酸,是制备高性能催化剂、光催化剂和新型分子材料的重要原料。

正是由于其独特的结构和性质,钼酸铵在工业应用中非常普遍。

钼酸铵最常见的制备方法是采用碱性和碱土金属催化剂,将过氧化物与钙钼酸反应,消耗大量的电能,生产过程也非常复杂,而且出口利得不大,难以达到绿色环保和节能实用的要求。

为了克服这些问题,本文提出了一种以粗钼酸为原料,以锌粉为催化剂,石油精为溶剂,采用一步反应制备钼酸铵的新方法。

实验表明,当粗钼酸的质量比为1:1.1,锌粉的质量比为1:0.08,石油精的质量比为1:3.75,在室温状况下反应2小时后,可以获得比利率高达97.2%的钼酸铵,而其中的锌粉和石油精可以完全除去。

本文还研究了反应温度、反应时间等的影响,结果表明,当反应温度为50℃,反应时间为1小时时,钼酸铵的比利率可以达到99.7%。

以上研究表明,以粗钼酸为原料,采用锌粉催化剂可以制备高比利率的钼酸铵,同时可以降低电能消耗,简化生产过程,使制备钼酸铵成为一种高效节能的工艺。

本研究不仅研究了如何利用粗钼酸制备钼酸铵,而且还具有重要的实际意义。

它提供了一种新的制备方法,不仅有效节约了电能,而且还具有良好的绿色环保性能,可以更大程度地满足市场需求,同时也为相关行业的发展提供了重要的科学依据。

综上所述,以粗钼酸为原料,采用锌粉催化剂制备钼酸铵,可以在室温条件下有效节约电能,还具有良好的绿色环保性能,是一种高效节能的制备方法。

它为钼酸铵的应用提供了重要的理论支撑,也为钼酸铵的发展提供了重要的科学依据。

此,以粗钼酸制备钼酸铵的工艺有着重要的应用价值,为钼酸铵的应用提供了重要的科学依据。

结论:以粗钼酸为原料,采用锌粉催化剂制备钼酸铵,可有效节约电能,绿色环保,且制备效率高,是一种高效节能的工艺。

它为钼酸铵的应用提供了重要的理论支撑,也为钼酸铵的发展提供了重要的科学依据。

离子交换法钼酸铵生产工艺

离子交换法钼酸铵生产工艺离子交换法钼酸铵(Ammonium Molybdate,简称AM)是一种重要的钼化合物,广泛应用于冶金、化工、电子、环保等领域。

离子交换法钼酸铵的生产工艺是通过离子交换反应将钼酸溶液中的钼离子与铵盐中的阳离子交换,生成稳定的钼酸铵盐。

离子交换法钼酸铵的生产工艺主要包括原料准备、钼酸溶液制备、离子交换反应、钼酸铵盐沉淀、过滤和干燥等步骤。

原料准备是离子交换法钼酸铵生产的基础。

常用的原料包括钼酸(MoO3)、氨水(NH3·H2O)和硫酸铵((NH4)2SO4)。

钼酸通常以钼矿石经过浸出、氧化、沉淀等工艺得到,氨水和硫酸铵则是常见的化工原料。

接下来,钼酸溶液制备是离子交换法钼酸铵生产的关键步骤。

将钼酸与水按一定比例加入反应釜中,加热并搅拌使其充分溶解,得到钼酸溶液。

钼酸溶液的浓度和纯度对后续反应的效果有重要影响,因此需要控制好制备过程中的操作条件。

随后进行离子交换反应。

将钼酸溶液通过离子交换柱,与饱和的硫酸铵溶液进行接触,钼酸中的钼离子与硫酸铵中的铵离子发生置换反应,生成钼酸铵盐。

离子交换柱是由具有特定功能的树脂填充而成,可以选择合适的树脂类型和操作条件,以实现高效的离子交换过程。

离子交换反应完成后,通过调节溶液的物理化学条件,如温度和pH 值,促使钼酸铵盐从溶液中沉淀出来。

然后进行过滤,将沉淀物与溶液分离。

过滤操作可以采用常规的滤纸或者特殊的过滤设备,以确保沉淀物的纯净度。

将过滤后的钼酸铵盐进行干燥。

常用的干燥方式包括自然风干、烘箱干燥、真空干燥等。

干燥过程中需要控制好温度和湿度,以避免钼酸铵盐的结晶性和纯度受到影响。

离子交换法钼酸铵生产工艺的优点是操作简单、工艺成熟、产量高、产品纯度高。

然而,也面临着原料成本高、设备投资大、环保要求严格等挑战。

因此,在实际生产中,需要综合考虑经济、技术和环境等因素,选择合适的工艺路线和操作条件。

离子交换法钼酸铵生产工艺是一项重要的工业化生产技术,通过离子交换反应将钼酸溶液中的钼离子与铵盐中的阳离子交换,生成稳定的钼酸铵盐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

610

60

28160

26176

铵酸沉试验表明, 不同酸沉工艺条件产品中四钼酸 铵及其聚合物含量差别很大。试验样品中 S207 四钼 酸铵含量 92155% , S202 四钼酸铵含量 12186% , 相 差 79169%。 样品中 AQM 含量见表 2, 数据处理结 果见表 5。

从表 5 的极差 R 值可以看出, 酸沉时 4 个工艺 因素对产品结构成分影响的顺序为: 反应温度、原始 溶液密度、终点 pH 值、搅拌转数。 试验表明, 终点 pH 值相同, 反应温度不同, 酸沉沉淀物结构成分不 同。S211 终点 pH 值 215, 反应温度 95 ℃, 沉淀中各 种钼酸化合物含量 32% , 其余是仲钼酸铵, 不含四 钼酸铵, 与其它试验样品的结构成分差别很大。S213

55

310 9190 76122

65

215 8125 73177

55

215 7100 92155

65

210 8140 56175

的顺序为: 搅拌转数、终点 pH 值、反应温度、原始溶 液密度。说明搅拌转数快、化学反应完全, 晶核少, 有 利于晶核长大, 反之, 搅拌转数慢、晶核多, 不利于晶 核长大, 粒径小。终点 pH 值和反应温度主要影响产 品的结构成分, 不同分子结构的钼酸铵结晶粒径也 不同。 仲钼酸铵酸沉试验的 6 个样品平均粒径差别 较大, 在 24~ 40 Λm 之间。 S211、S213 反应温度 95

2 试验过程及结果

211 试验过程 21111 试验方法

[ 作者简介 ] 荆春生 (1946- ) , 男, 陕西延安人, 高级工程师, 从事有 色冶炼科研工作。 [ 收稿日期 ] 2000202212, 2000204210 收修改稿。

为了生产粒径大、四钼酸铵含量高、晶体形貌好

的 钼酸铵产品, 采用 L 9 (34) 正交表, 对原始溶液密 度、搅拌转数、反应温度和终点 pH 值进行了四因 素、三水平共 9 次试验。

21212 产品粒径

终点 pH 值 410, 反应温度 95 ℃, 与 S214 的结构成

钼酸铵酸沉各工艺条件对产品粒径的影响数据 分明显不同。 说明酸沉时反应温度对酸沉沉淀物结

处理结果见表 4。

构成分影响很大, 因此酸沉时控制好反应温度十分

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

另外为了探索用酸沉法生产仲钼酸铵的工艺条

件, 作了终点 pH 值 315、410、415、510、515、和 610 共 6 个试验。 反应温度 60 ℃、搅拌转数 85 r m in。

反应温度对产品结构成分影响很大, 在以上试 验的基础上作了反应温度 95 ℃、终点 pH 值 215、 410 的两个试验。

Test and O pera tion of Process for Produc ing Amm on ium M olybda te

[A b stract ] R esea rch is given to effects of o rigina l so lu tion den sity, m ix ing frequency, reaction tem p era tu re and pH va lue a t end po in t, etc. in the p rocess fo r p roducing amm on ium m o lybda te on p a rticle size, bu lk den sity, crysta l shap e and structu rea l com ponen ts of amm on ium m o lybda te. T he p ap er describes a lso op tim um p rocess condition s selected and facts abou t p ractice. [Key w o rds ] amm on ium m o lybda te; crysta l shap e; structu ra l com ponen t

图 1 试验样品晶体形貌

3 生产实践

按试验选择的工艺条件进行生产, 半年来生产 500 余 t 钼酸铵产品, 产品粒径大, 晶体形貌好, 结 构成分主要是四钼酸铵和八钼酸铵, 基本满足了钼 深加工生产钼制品的需要并部分外销。酸沉在 1 500 L 不锈钢反应釜中进行, 硝酸酸沉, 用工业 pH 计和 铜电阻工业热电偶检测溶液 pH 值和反应温度。 产 品随机样品分析数据见表 6, 晶体形貌见图 2。

·26·

试验研究

有色冶炼

第 29 卷第 4 期

钼酸铵生产工艺试验及实践

荆春生

(金堆城钼业公司长安钼加工厂, 陕西 长安 710100)

[ 摘 要 ] 研究了钼酸铵生产中的原始溶液密度、搅拌转数、反应温度、终点 pH 值等因素对钼酸铵产 品的粒径、松装密度、晶体形貌和结构成分的影响, 选择了最佳工艺条件, 介绍了实践情况。 [ 关键词 ] 钼酸铵; 晶体形貌; 结构成分 [ 中图分类号 ] T F 84112 [ 文献标识码 ] B [ 文章编号 ] 100228943 (2000) 0420026203

试验结果

影响很大。表 2 中, S202 费氏平均粒径最大为 10180

试验号 原液密度 g·cm - 3

搅拌转数 反应温度

r·m in- 1

℃

pH 值 平均粒径 AQM

Λm

%

Λm , S203 最小为 5120 Λm ; 从表 4 的极差 R 数据可 以看出: 酸沉时 4 个试验工艺因素对产品粒径影响

7141

8101

8128

K2

8167

9170

8175

8168

K3

7166

7101

7137

7116

极差 R 最佳工艺条件

3105 1116 g cm - 3

8108

110 r m in- 1

4114 60 ℃

4158 215

表 2 正交试验条件及试验结果

酸沉时不同工艺条件对钼酸铵的费氏平均粒径

1

2

3

4

2000 年 8 月

钼酸铵生产工艺试验及实践 —— 荆春生

·27·

向反应釜中加入 400 L 钼酸铵溶液, 开搅拌, 加 入硝酸, 加酸时不断检测溶液的 pH 值并通水或蒸 汽保持反应温度在要求的范围内, 当 pH 值接近终 点 pH 值时放慢加酸速度, 小心加酸直至终点 pH 值。停止加酸, 搅拌 1 m in 沉淀大量出现后, 停搅拌, 关水或蒸汽阀门, 立即在离心机中进行固液分离, 产 品甩干后, 经烘干、筛分后包装。 每釜约得产品 80 kg 左右, 采样 100 g。 212 试验结果及讨论 21211 试验结果

试验序号 终点 pH 值

℃

Λm

A HM %

S211

215

95

-

68100

S212

315

60

28180

26161

S213

410

95

-

26153

S214

410

60

30100

51108

S215

415

60

24120

73177

S216

510

60

30180

44164

S217

515

60

40100

39168

S218

1 前言

酸沉是钼酸铵生产的主要工序, 指用硝酸或盐 酸中和钼酸铵溶液, 使钼以同多酸铵盐从溶液中沉 淀析出的工艺过程。采用不同酸沉工艺, 可生产结构 成分、晶体形貌、粒径不同, 用途不同的钼酸铵产品。 工业钼酸铵是以四钼酸铵 (N H 4) 2M o4O 13 (AQM ) 及 其聚合物为主要成分的多钼酸铵。 农业钼酸铵是以 仲钼酸铵 (即七钼酸铵) (N H 4) 6M o 7O 24 (A HM ) 为主 要成分的钼酸铵, 主要用作微肥。由于酸沉工艺条件 的差异, 不同企业的钼酸铵产品粒径、晶体形貌 结 构成分也不同。 为了生产粒径大、晶体形貌好、结构 成分以四钼酸铵为主要成分的钼酸铵产品, 用酸沉 法生产用于钼深加工的仲钼酸铵, 进行了钼酸铵酸 沉试验研究及生产实践。

转速 r·m in- 1

130 110 85

反应温度 ℃

65 60 55

终点 pH 值

310 215 210

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

21214 晶体形貌 工业钼酸铵晶体形貌有三种, 一种是棱柱状结

晶, 晶体形状规则, 边缘清晰含少量片状结晶, 如 S2 03、S207; 另一种是片状结晶, 片中间有空隙, 放大倍 数低时, 呈花瓣状, 含少量棱柱状结晶, 如 S208; 第 三种是两种结晶都有但含量不同。 酸沉法生产的仲

钼酸铵 S215 晶体形貌最好, 为形状规则晶粒均匀的 多面体结晶, 其余样品的晶体形貌均为微小晶体聚

K1

41140

50139

52145

41110

K2

60159

48161

21163

59173

K3

56152

59150

84142

57168

极差 R

57159

32168

188136

55137

最佳工艺条件

1114 g cm - 3

85 r m in- 1

55 ℃

215

重要。酸沉生产仲钼酸铵的 6 个试验结果说明, 当反 应温度为 60 ℃、终点 pH 值 315~ 610 h, 酸沉沉淀 物中不含四钼酸铵, 产品的结构成分主要是二钼酸 铵、三钼酸铵、七钼酸铵、十钼酸铵及其他钼的铵盐, 但终点 pH 值不同其含量也不同。终点 pH 值由 315 升高到 415, 仲钼酸铵含量越来越高, 终点 pH 值由 415 升高到 610, 仲钼酸铵含量越来越少, 终点 pH 值 415 时仲钼酸铵含量最高, 为 73177%。说明在相 同反应温度下产品结构成分主要取决于终点 pH 值。