管壳式换热器设计说明书.

U型管换热器设计说明书2

目录U型管换热器的特点 (1)结构设计 (2)1 管箱设计 (2)2 封头设计 (4)3 管板设计 (4)4 拉杆和定距管的确定 (6)5旁路挡板设计 (8)6 容器法兰的设计 (8)7 选取支座 (8)强度校核 (9)8 管箱筒体计算 (9)1计算条件: (9)2厚度及重量计算 (9)3压力试验时应力校核 (10)4压力及应力计算 (10)9壳程圆筒计算 (10)1计算条件 (10)2厚度及重量计算 (11)3压力实验时应力校核 (11)4压力及应力计算 (11)10开孔补强计算 (12)1计算条件 (12)2开孔补强计算 (13)3设计条件 (13)4开孔补强计算 (1414)5固定管板计算 (14)结束语 (15)参考文献 (16)U型管换热器的特点U型管换热器仅有一个管板,管子两端均固定在同一管板上,这一换热器的优点是:管束可以自由伸缩,不会因为管壳之间的温差而产生热应力,热补偿性能好;管程为双管程,流程较长,流速较高,传热性能较好;承压能力强;管束可从壳体内抽出,便于检修和清洗,且结构简单,造价便宜。

缺点:管内清洗不便,管束中间部分的管子难以更换,又因最内层管子弯曲半径不能太小,在管板中心部分部管不紧凑,所以管字数不能太多,且管束中心部分存在间隙,使壳程流体易于短路而影响壳程换热。

此外,为了弥补弯管后管壁的减薄,直管部分必须用壁较厚的管子。

这就影响了其适用场合,仅宜用于管壳壁温相差较大,或壳程介质易结垢而管程介质不易结垢,高温、高压、腐蚀性强的场合。

本次课程设计的内容是U型管换热器,属管壳式(列管式)换热器,其设计分析包括热力设计、流动设计、结构设计以及强度设计。

其中以结构设计最为重要,U型管式换热器只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。

对于列管式换热器,一般要根据换热流体的腐蚀性及其它特性来选择结构与材料,根据材料的加工性能,流体的压力和温度。

管壳式换热器工艺设计说明书

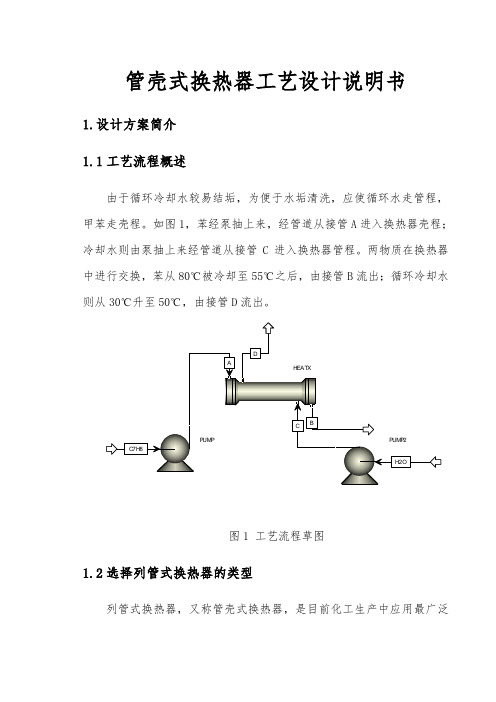

管壳式换热器工艺设计说明书1.设计方案简介1.1工艺流程概述由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,甲苯走壳程。

如图1,苯经泵抽上来,经管道从接管A进入换热器壳程;冷却水则由泵抽上来经管道从接管C进入换热器管程。

两物质在换热器中进行交换,苯从80℃被冷却至55℃之后,由接管B流出;循环冷却水则从30℃升至50℃,由接管D流出。

图1 工艺流程草图1.2选择列管式换热器的类型列管式换热器,又称管壳式换热器,是目前化工生产中应用最广泛的传热设备。

其主要优点是:单位体积所具有的传热面积大以及窜热效果较好;此外,结构简单,制造的材料范围广,操作弹性也较大等。

因此在高温、高压和大型装置上多采用列壳式换热器。

如下图所示。

1.2.1列管式换热器的分类根据列管式换热器结构特点的不同,主要分为以下几种:⑴固定管板式换热器固定管板式换热器,结构比较简单,造价较低。

两管板由管子互相支承,因而在各种列管式换热器中,其管板最薄。

其缺点是管外清洗困难,管壳间有温差应力存在,当两种介质温差较大时,必须设置膨胀节。

固定管板式换热器适用于壳程介质清洁,不易结垢,管程需清洗及温差不大或温差虽大但壳程压力不高的场合。

固定板式换热器⑵浮头式换热器浮头式换热器,一端管板式固定的,另一端管板可在壳体内移动,因而管、壳间不产生温差应力。

管束可以抽出,便于清洗。

但这类换热器结构较复杂,金属耗量较大;浮头处发生内漏时不便检查;管束与壳体间隙较大,影响传热。

浮头式换热器适用于管、壳温差较大及介质易结垢的场合。

⑶填料函式换热器填料函式换热器,管束一端可以自由膨胀,造价也比浮头式换热器低,检修、清洗容易,填函处泄漏能及时发现。

但壳程内介质有外漏的可能,壳程中不宜处理易挥发、易燃、易爆、有毒的介质。

⑷U形管式换热器U形管式换热器,只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管内不便清洗,管板上布管少,结垢不紧凑,管外介质易短路,影响传热效果,内层管子损坏后不易更换。

管板式换热器设计说明书

管板式换热器设计说明书管板式换热器设计说明书一、概述管板式换热器是一种高效的换热设备,广泛应用于化工、石油、制药、食品等多个领域。

本设计说明书旨在介绍管板式换热器的设计原理、结构特点、选型方法、安装注意事项等相关内容。

二、设计原理管板式换热器采用管道和板式换热器结合的方式进行换热。

其主要原理是利用热流体在管道中流动时,通过管壁和板片与低温流体进行换热。

同时,管道和板片的结构也能使热流体均匀地流过,从而增强换热效果。

三、结构特点1.结构紧凑:管板式换热器体积小,结构紧凑,占用空间少,适用于场地狭小的场合。

2.换热效率高:管板式换热器采用多层板片进行换热,有效增加了换热面积,提高了换热效率。

3.应用广泛:管板式换热器适用于多种流体之间的换热,如液-液、气-液等。

4.可靠性高:管板式换热器采用优质材料制造,工艺先进,具有耐腐蚀、耐压等特点,具有较高的可靠性。

四、选型方法1.按照工艺要求确定换热参数:如换热量、流量、温度等。

2.确定流体性质:如流体介质、流速、粘度等。

3.进行换热器设计:选择合适的板片组合,计算换热器换热面积,确定尺寸和数量。

4.选择合适的材料:选择耐腐蚀、耐高温的合金材料,同时考虑生产成本。

五、安装注意事项1.在安装前,应仔细检查产品是否完好,检查连接处是否严密,以确保安装质量。

2.安装时应注意管路连接方式的选择,可选用法兰连接或焊接连接。

3.在碰到易燃易爆介质时,应注意防火防爆措施。

4.安装后应进行效验,检查管道连接是否泄漏,实验前应做好相应的准备工作。

六、总结管板式换热器具有结构紧凑、换热效率高、应用广泛、可靠性高等特点,是目前工业中使用的一种高效节能的换热设备。

在选型和安装过程中,应注意流体性质、工艺要求的确定,材料的选择和安装质量的保证。

管壳式换热器设计说明书

1.设计题目及设计参数 (1)1.1设计题目:满液式蒸发器 (1)1.2设计参数: (1)2设计计算 (1)2.1热力计算 (1)2.1.1制冷剂的流量 (1)2.1.2冷媒水流量 (1)2.2传热计算 (2)2.2.1选管 (2)2.2.2污垢热阻确定 (2)2.2.3管内换热系数的计算 (2)2.2.4管外换热系数的计算 (3)2.2.5传热系数K计算 (3)2.2.6传热面积和管长确定 (4)2.3流动阻力计算 (4)3.结构计算 (5)3.1换热管布置设计 (5)3.2壳体设计计算 (5)3.3校验换热管管与管板结构合理性 (5)3.4零部件结构尺寸设计 (6)3.4.1管板尺寸设计 (6)3.4.2端盖 (6)3.4.3分程隔板 (7)3.4.4支座 (7)3.4.5支撑板与拉杆 (7)3.4.6垫片的选取 (7)3.4.7螺栓 (8)3.4.8连接管 (9)4.换热器总体结构讨论分析 (10)5.设计心得体会 (10)6.参考文献 (10)1.设计题目及设计参数1.1设计题目:105KW 满液式蒸发器 1.2设计参数:蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22;蒸发温度:t 0=2℃,t k =40℃,冷却水的进出口温度: 进口1t '=12℃; 出口1t "=7℃。

2设计计算 2.1热力计算 2.1.1制冷剂的流量根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg ,P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kgm04427.0v 31=,kgmv 3400078.0=图2-1 R22的lgP-h 图制冷剂流量skg skg h h Q q m 667.0250405105410=-=-=2.1.2冷媒水流量水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3,c p =4.192KJ/(Kg ·K)smsmt Q P 333'210vs 10011.5)710(192.471.999105)t (c q -⨯=-⨯⨯=-=‘ρ2.2传热计算 2.2.1选管为提高冷媒侧的对流换热系数,采用外螺纹管,根据资料【3】p71换热管用低翅片管序号3,规格φ16×1.5,如图所示:mm 25.1s f = mm 86.15d t = mm 5.1h = mm 11d i = mm 86.12d b =,每米管长管外表面积mm15.0a 2of =,螺纹管增强系数35.1=ϕ,铜管导热系数)·m (39802C W=λ图2-2 外螺纹管结构图 2.2.2污垢热阻确定冷媒水平均温度C t o s 5.9=,制冷剂C t o 20=,水的流速取s m s m u 15.1>=,根据资料【1】p198表9-1,管内污垢系数W C o2i m 000045.0=γ 管外污垢系数W C o2o m 00009.0=γ2.2.3管内换热系数的计算冷媒水的定性温度C t o s 5.9=,查物性表得:371.999mkg=ρ,7275.9=r p ,s m10330.126-⨯=υ ,)m (10285.572K W ⋅⨯=-λ,暂取水的流速smu 7.1=,管程设计为2程,每流程管子数317.11114.350114d q 422vs=⨯⨯⨯==uZ iπ,当Z=31时,冷媒水的实际流速为smsmzd q u ivs702.1311114.310011.544232=⨯⨯⨯⨯==π,1407710330.11011702.1Re 63=⨯⨯⨯==--υiud根据资料【2】6-15,828.947275.914077023.0r e 023.0u 3.08.03.08.0=⨯⨯==P R N ,)·m (4938)·(101110285.57828.94d ·o2o232iC WC m WNu a i =⨯⨯⨯==--λ2.2.4管外换热系数的计算平均传热对数温差:C C t t t t t Oo m 213.7510ln 510'"ln'"=-=∆∆∆-∆=∆管外换热系数45.0082.0002.3P θα=,其中20000-=-=w w t t t θ2.2.5传热系数0K 计算传热过程分成两部分:第一部分是热量经过制冷剂的传热过程,其传热温差为0θ;第二部分是热量经过管外污垢层、关闭、管内污垢层以及冷媒水的传热过程。

管壳式换热器毕业设计简介

管壳式换热器(过热蒸汽0.65MPa,295℃;水0.8MPa,50℃)摘要本设计说明书是关于固定管板是换热器的设计,设计依照GB151-1999《钢制管壳式换热器》进行,设计中对换热器进行化工计算、结构设计、强度计算。

设计第一步是对换热器进行化工计算,主要根据给定的设计条件估算换热面积,初定换热器尺寸,然后核算传热系数,计算实际换热面积,最后进行阻力损失计算。

设计第二步是对换热器进行结构设计,主要是根据第一步计算的结果对换热器的各零部件进行设计,包括管箱、定距管、折流板等。

设计第三步是对换热器进行强度计算,并用软件SW6进行校核。

最后,设计结果通过图表现出来。

关键词:换热器,固定管板,化工计算,结构设计,强度计算。

AbtractThe design statement is about the fixed tube sheet heat exchanger .In the design of the heat exchanger ,the chemical calculation,the structure design and the strength calculation must according to GB151-1999“Steel System Type Heat exchanger ”.The first step of the design is the chemical calculation .Mainly according to the given design conditions to estimate the heat exchanger area and select heat exchanger size.Then check the heat transfer coefficient, calculate the actual heat transfer area,and finally calculate the resistance loss.The second step of the design of heat exchanger is the structural design of the heat exchanger. The design of heat exchanger parts mainly according to the first step of calculation.such as tube boxes , the distance control tube, baffled plates .The third step of the design of heat exchanger is the strength calculation and using SW6 software to check. Finally, the design results are shown in figures.Key words: heat changer, fixed tude plate, chemical calculation,structure design, strength calculation.一、前言管壳式换热器是目前应用最广的换热设备,它具有结构坚固、可靠性高、适用性强、选材广泛等优点。

换热器设计说明书模板

换热器课程设计说明书专业名称:核工程与核技术姓名:***班级:***学号:***指导教师:***哈尔滨工程大学核科学与技术学院2017 年 1 月 13 日目录1 设计题目……………………………………………………………………………1.1 设计题目………………………………………………………………………1.2 团队成员………………………………………………………………………1.3 设计题目的确定过程…………………………………………………………2 设计过程……………………………………………………………………………3 热力计算……………………………………………………………………………4 水力计算……………………………………………………………………………5 分析与总结…………………………………………………………………………5.1 可行性评价和方案优选………………………………………………………5.2 技术分析………………………………………………………………………5.3 总结与体会……………………………………………………………………参考文献………………………………………………………………………………附录计算程序………………………………………………………………………1.1、设计题目设计一台管壳式换热器,把 18000 kg/h 的热水由温度 t 1 ’冷却至 t 1 ”,冷却水入口温度 t 2 ’,出口温度 t 2 ”,设热水和冷却水的运行压力均为低压。

初始参数:热水的运行压力:0.2MPa (绝对压力)冷却水运行压力:0.16MPa(绝对压力)热水入口温度 t 1 ’: 80℃;热水出口温度 t 1 ”: 50℃;冷却水入口温度 t 2 ’: 20℃;冷却水出口温度 t 2 ”: 45℃;1.3设计题目的确定过程首先,我们小组集中讨论了本次课程设计内容,即换热器设计的内容和具体细节上的要求,然后在组内达成了共识——求同存异。

管壳式换热器传热计算示例终 用于合并

Pa;

取导流板阻力系数:

;

导流板压降:

壳程结垢修正系数: 壳程压降:

Pa ;(表 3-12)

管程允许压降:[△P2]=35000 Pa;(见表 3-10) 壳程允许压降:[△P1]=35000 Pa;

△P2<[△P2] △P1<[△P1] 即压降符合要求。

Pa;

(2)结构设计(以下数据根据 BG150-2011)

m2; 选用φ25×2、5 无缝钢管作换热管; 管子外径 d0=0、025 m; 管子内径 di=0、025-2×0、0025=0、02 m; 管子长度取为 l=3 m; 管子总数:

管程流通截面积:

取 720 根 m2

管程流速: 管程雷诺数: 管程传热系数:(式 3-33c)

m/s 湍流

6)结构初步设计: 布管方式见图所示: 管间距 s=0、032m(按 GB151,取 1、25d0); 管束中心排管的管数按 4、3、1、1 所给的公式确定:

结构设计的任务就是根据热力计算所决定的初步结构数据,进一步设计全部结构尺寸, 选定材料并进行强度校核。最后绘成图纸,现简要综述如下:

1) 换热器流程设计 采用壳方单程,管方两程的 1-4 型换热器。由于换热器尺寸不太大,可以用一台,未考虑 采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点就是布管紧密。 2)管子与传热面积 采用 25×2、5 的无缝钢管,材质 20 号钢,长 3m,管长与管径都就是换热器的标准管子 尺寸。 管子总数为 352 根,其传热面积为:

3)传热量与水热流量

取定换热器热效率为η=0、98; 设计传热量:

过冷却水流量:

; 4)有效平均温差 逆流平均温差:

根据式(3-20)计算参数 p、R: 参数 P:

U型管换热器设计说明书

形式如下图:

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板的计算步骤进行下

列计算。 a)根据布管尺寸计算

在布管区围,因设置隔板槽和拉杆结构的需要,而未能被换 热管支撑的面积, 对于正方形排布

煤油在管中的流速为 0.8~1,取管程流体流速

常用换热管为

与

选用外径

管程流体体积流量可由煤油的要求流量的出:

n=20 N=4

换热管。

L=8m

取管数 由换热面积确定管程数和管长: 由于是 U 型管换热器,由 GB151-1999 管壳式换热器查得有 2,4 两种管程可 选。 初选管程为 4

考虑到常用管为 9m 管,为生产加工方便,选用单程管长 8m 又考虑到单程管长 8m 会使得换热器较长,在选取换热器壳体径时,尽量选取 较大的,以保证安全,因此换热器部空间较大,故选用较为宽松的正方形排 布。 换热管材料 由于管程压力大于 0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

折流板间 距 200mm

计算压力

圆筒径由选定的圆筒公称直径得 设计温度下的圆筒材料的许用应力由选定的材料 Q345R 从 GB150.2 中查得

焊接接头系数

由于壳程流体为水,不会产生较严重的腐蚀,选取腐蚀 yu 量 又由于 Q345R 在公称直径为 400mm 是可选取得最小厚度为 8mm,则选择圆 筒厚度为 8mm 折流板间距: 折流板间距一般不小于圆筒径的五分之一且不小于 50mm;因此取折流板间 距为 200mm 核算传热系数: 由 GB151—1999 管壳式换热器得到包括污垢在的,以换热管外表面积为基准 的总传热系数 K 的计算公式:

管壳式换热器传热计算示例(终)

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

换热器设计说明书

工程热力学与传热学课程设计管壳式换热器设计说明书目录一、设计任务书———————————11、换热器的概念及意义2、固定管板式换热器构造3、工作原理4、设计参数二、设计计算书———————————31、换热管的材料、内径、长度、管间距等确实定2、壳体内径3、管程接收直径4、折流板缺口高度、间距、数目以及折流板直径5、壳程接收直径确实定6、传热面积和传热面积之比三、计算表格四、设计结果汇总表—————————7五、设计自评————————————8六、参考文献————————————9一、设计任务书1、换热器的概念及意义在化工生产中为了实现物料之间能量传递过程需要一种传热设备。

这种设备统称为换热器。

在化工生产中,为了工艺流程的需要,往往进展着各种不同的换热过程:如加热、冷却、蒸发和冷凝。

换热器就是用来进展这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递到温度较低的流体,以满足工艺上的需要。

它是化工炼油,动力,原子能和其他许多工业部门广泛应用的一种通用工艺设备,对于迅速开展的化工炼油等工业生产来说,换热器尤为重要。

换热器在化工生产中,有时作为一个单独的化工设备,有时作为某一工艺设备的组成局部,因此换热器在化工生产中应用是十分广泛的。

任何化工生产中,无论是国内还是国外,它在生产中都占有主导地位。

2、固定管板式换热器构造3、工作原理:管壳式换热器和螺旋板式换热器、板式换热器一样属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

管程和壳程分别通过两不同温度的流体时,温度较高的流体通过换热管壁将热量传递给温度较低的流体,温度较高的流体被冷却,温度较低的流体被加热,进而实现两流体换热工艺目的。

4、设计参数:二、设计计算书根据设计任务书进展设计计算:204565''2'1max =-=-=∆t t t ℃ 252550'2''1min =-=-=∆t t t ℃热损失系数取0.98传热量:()()kJ t t c M Q L p 48098.0506561.244.14''1'121=⨯-⨯⨯=-=η 冷却水量:()()s kg t t c M p 73.52545187.4480'2''222=-⨯=-逆流时的对数平均数温差:41.222025ln 2025ln minmax min max 1=-=∆∆∆-∆=∆⋅t t t t t c m 参数;P 、R5.025652545'2'1'2''2=--=--=t t t t P 75.025455065'2''2''1'1=--=--=t t t t R设计本管壳式换热器为2壳程-4管程<2-4>型,那么975.0=ψ 有效平均温差:85.214.22975.01=⨯=∆=∆⋅c m m t t ψ 初选传热系数:()C kg w K ︒⋅=300'0 估算传热面积:2'0'022.7385.21300480000m t K Q F m =⨯=∆= 管子材料:铝制管5.320⨯φ管程所需流通截面:222100573.0110003.57m M A t =⨯==ωρ每程管数:根43013.000573.044221=⨯⨯==ππd A n t每根管长:m l d nZ F l t 60'0==取π管子排列方式为:等边三角形 管间距s=26mm 分程隔板槽处管间距mm l E 40=平行于流向的管距mm s s p 5.2230cos =⨯=ο垂直于流向的管距mm s s n 1330sin =⨯=ο 拉杆直径取12mm 估计管壳直径mm 400≤ 管排列可做如下草图那么六边形层数为6层,一台管子数为86=t n ,一台拉杆数为4根一台传热面积为24.32602.086m dl n c =⨯⨯⨯=ππ 两台传热面积:2''08.64m F =管束中心至最外层管束中心距离为0.135m ,管束外缘直径m D L 29.0=壳体m 325.0取S D 那么长径比5.18325.06==s D l管程接收直径:6895.511100073.513.113.122⨯=⨯==φρω取M D 管程雷诺数:1793110725013.010001Re 621222=⨯⨯⨯==-μρωd 管程换热系数:52469.417931023.0013.0621.0Re 023.04.08.04.08.0122=⨯⨯⨯=⨯=τλαP d 折流板形式选弓形,折流板缺口高度m D h S 08.035.025.025.0=⨯== 折流板的圆心角为120度,折流板间距取m l s 4.0=,折流板数目为14块,折流板上管孔数为60个,折流板上管孔直径m d H 0204.0=,通过折流板管子数为56个,折流板缺口处管子数为30根,折流板直径m D b 3.0=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、例子 (3)二、Input输入模块 (4)1、problem definition问题定义模块 (4)1.1、description基本描写 (5)2、application options(程序运行环境选择) (5)2.1、Hot side application(热流运行环境) (6)2.2、Condensation curve冷凝曲线 (6)2.3、Condenser type冷凝器类型 (6)2.4、Cod side application(冷流运行环境) (7)2.5、Location of hot fluid流程安排(热流位置) (7)2.6、Program mode(程序模式选择:设计、优化、模拟) (7)3、process data物流参数输入 (8)3.1、Fluid name(流体名称) (8)3.2、Fluid quantity, total(热或冷流体总流速) (8)3.3、Temperature冷热流体进出口温度 (8)3.4、Operating Pressure(absolute) 绝对操作压力 (9)3.5、Heat exchanged交换热量 (9)3.6、allowable pressure drop允许的压力降 (9)3.7、fouling resistance污垢热阻 (10)4、热平衡计算环境 (11)5、Physical Property Data物理特性数据 (11)(1)Property Option(特性程序选择——一般默认) (12)(2)Hot Side Composition热物质组成(若未知可不输) (12)(3)Hot Side Properties(热物流特性) (13)(4)cold side composition(冷物流组成——与前热物流组成一样) (13)(5)cold side properties(冷物流特性) (13)6、Exchanger Geometry(结构参数) (13)6.1 exchanger Type(换热器类型) (14)(1)Front head type(换热器前端管箱) (14)(3)Rear head type(后端结构) (17)(4)exchanger position(换热器水平还是垂直安装) (18)(5)cover密封(盖子)面类型(工艺计算没必要提供) (18)(6)Tubesheet type管板形式 (18)(7)Tube to tubesheet joint管子与管板的连接(工艺不关键) (19)6.2 Tubes(换热管) (19)(1)Tube type(管子类型) (19)(2)Tube outside diameter(管子外径) (20)(3)Tube wall thickness(管子壁厚) (21)(4)Tube wall roughness(管子粗糙度) (21)(5)Tube wall Specification(管子壁厚计算指定) (21)(6)Tube pich管心距 (22)(7)Tube material管子材质 (22)(8)Tube pattem换热管的排列 (22)(9)翅片管相关数据 (23)(a)Fin density翅片密度 (23)(b)Fin height翅片高度 (24)(c)Fin thickness翅片厚度 (24)(d)Surface area per unit length每单位管长的表面积 (24)(e)Outside/Inside surface area ratio外内表面积比 (24)(f)Twisted Tape Ratio扭带比 (24)(g)Twisted Tape Width纽带宽 (24)(h)Tapered tube ends for knockback condensers (24)6.3 Bundle结构参数限定 (25)(1)shell entrance/exit壳体入口/出口 (25)(2)Provide disengagement space in shell (pool boilers only) 提供气体空间(只对锅炉使用) (26)(3)Percent of shell diameter for disengagement 指定空间相对于壳体直径的百分比 (27)(4)Impingement(壳体入口设置防冲板或导流板) (27)(a)壳程设置防冲板或导流板的条件 (27)(b)Impingement protection type防冲挡板及导流板类型 (27)(d)Impingement plate diameter防冲板直径 (28)(e)Impingement plate length and width防冲挡板的长度和宽度 (29)(f)Impingement plate thickness防冲挡板的厚度 (29)(g)Impingement distance from shell ID壳体内侧到防冲挡板的距离 (29)(h)Impingement clearance to tube edge防冲挡板到第一排换热管的距离 (29)(i)Impingement plate perforation area %导流板穿孔面积百分数 (29)(3)Layout Options布置 (29)(a)Pass layout布置 (29)(b)Design symmetrical tube layout对称布管选项 (30)(c)Maximum % deviation in tubes per pass每程管子的最大偏差 (30)(d)Number of tie rods拉杆数 (31)(e)Number of sealing strip pairs密封条对数 (32)(f)Minimum u-bend diameterU型管最小的直径 (32)(g)Pass partition lane width隔板间距 (33)(h)Location of center tube in 1st row第一排管中心位置 (34)(i)Outer tube limit diameter布管限定圆直径(设计过程无用) (34)(4)Layout Limits布置的限定 (35)(a)Open space between shell ID and outermost tube壳体内径与最外侧换热管的间距 (35)(b)Distance from tube center换热管管中心与中心线之间的距离 (36)(5)Clearances空隙尺寸 (36)(a)Shell ID to baffle OD壳体内径与折流板外径的距离 (36)(b)Baffle OD to outer tube limit折流板外径到最外侧换热管之间的距离 (36)(c)Baffle tube hole to tube OD折流板管孔到换热管外径之间的距离.. 36 6.4 Baffles折流板 (37)(1)Baffle type折流板类型 (38)(2)Baffle cut(% of diameter)折流板切割率 (40)(3)Baffle cut orientation折流板切割方向 (40)6.5 Tube supports(支承板) (41)(1)Number of Intermediate Supports中间支承数(折流板中支承板数) (41)6.6Rod Baffes折流杆 (44)6.7 Rating/Simulation Data (44)6.8 Nozzles(接管) (45)6.9 热虹吸换热 (58)7、Design Data设计数据 (58)7.1 design Constraints设计参数约束 (59)(1)Shell/Bundle(壳程/约束) (59)(a)、Shell diameter壳体直径 (59)(b)、Tube length换热管长 (59)(c)、Tube passes管程数 (60)(d)、Baffle折流板间距 (61)(e)、Use shell ID or OD as reference以内径还是外径为参考(一般为默认) (61)(f)、Use pipe or plate for small shells指定小直径壳程使用无缝钢管还是有封钢板 (62)(g)、Minimum shells in series最少的换热器个数 (62)(h)、Minimum shells in parallel换热器壳程数 (62)(i)、Allowable number of baffles折流板数限制(一般默认) (62)(j)、Allow baffles under nozzles管口下是否允许放置折流板 (63)(k)、Use proportional baffle cut使用比例切割折流板(一般默认) (63)(2)Process过程 (64)(a)、Allowable pressure drop允许的压力降 (64)(b)管内流速 (65)7.2 材料 (87)三、其它手动设计 (96)1、筒体厚度 (96)第三章换热器设计一、例子已知混合气体的流量为227801kg/h,压力为6.9Mpa,循环冷却水的压力为0.4Mpa,循环水入口温度29℃,出口温度39℃,试设计一台列管式换热器,完成该任务。

混合气体在85℃下有如下物性:热容c p1=3.297kJ/kg·℃,导热系数λ=0.0279w/m·℃,粘度μ=0.000015Pa·s,密度ρ=90kg/m^3。

循环冷却水在34℃下有如下物性:热容c p1=4.174kJ/kg·℃,导热系数λ=0.624w/m·℃,粘度μ=0.000742Pa·s,密度ρ=994.3kg/m^3。

二、Input输入模块1、problem definition问题定义模块1.1、description基本描写(1)标题(Heading)公司(company)地址(location)服务对象(Service of Unit)、本单位联系人(our Reference)项目编号(item No)、对方单位联系人(Your Reference)日期(date)等。

(2)物流名称热流(Hot side)冷流(Cold side)(3)备注(Remarks)2、application options(程序运行环境选择)(1)Liquid,no phase change(液体,无相变化)(2)Gas,no phase change(气体,无相变化)(3)Narrow range condensation: Application covers the cases where the condensing side film coefficient does not change significantly over the temperature range. Therefore, the calculations can be based on an assumed linear condensation profile. This class is recommended for cases of isothermal condensation and cases of multiple condensables without noncondensables where the condensing range is less than 6︒C (10︒F).狭窄范围内的冷凝:用于冷凝液膜系数不随温度改变的情况。