常压干燥制备微米级厚度RF气凝胶薄膜

V2O5常压干燥气凝胶薄膜的制备及Li+注入研究

V2O5常压干燥气凝胶薄膜的制备及Li+注入研究房兴梅;吴广明;肖锟;王爱荣;李德增;沈军;周斌【期刊名称】《材料导报》【年(卷),期】2007(021)001【摘要】采用溶胶-凝胶技术制备溶胶,结合提拉法镀膜,通过溶剂替换工艺在常压下制备出了纳米多孔结构的V2O5气凝胶薄膜.使用TEM、BET、椭偏仪分别观测和测试溶胶的形貌、气凝胶孔径分布以及薄膜的折射率和孔洞率.采用标准三电极法研究了薄膜的电化学伏安循环特性以及恒流充放电性质.研究结果表明,常压干燥制备的薄膜孔隙率达到了56%,比干凝胶薄膜提高了16%,而且比容量达到530mAh/g左右,比干凝胶薄膜提高了33%,可逆性也得到了改善.研究表明,这些性能的提高归因于常压干燥气凝胶薄膜较高的孔隙率以及较大的孔洞直径.【总页数】4页(P136-139)【作者】房兴梅;吴广明;肖锟;王爱荣;李德增;沈军;周斌【作者单位】同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092;同济大学玻耳固体物理研究所,上海,200092【正文语种】中文【中图分类】O6【相关文献】1.过氧化法常压干燥制备的V2O5气凝胶的性能探究 [J], 张明霞;吴广明;孙娟萍;杨辉宇;崔朝军;沈军2.常压干燥溶胶-凝胶法制备的 TiO2气凝胶织构和结构研究 [J], 赵乐乐;王守信;王远洋3.正己烷对溶胶-凝胶过程及常压干燥工艺制备SiO 2气凝胶的影响 [J], 卢斌;张丁日;卢孟磊4.常压干燥制备微米级厚度RF气凝胶薄膜 [J], 刘伟民;王朝阳;王红艳;唐永建5.V2O5常压干燥气凝胶薄膜的制备及性能研究 [J], 肖锟;吴广明;陈世文;房兴梅;沈军因版权原因,仅展示原文概要,查看原文内容请购买。

常压干燥制备二氧化硅气凝胶的工艺研究

常压干燥制备二氧化硅气凝胶的工艺研究1. 引言1.1 研究背景二氧化硅气凝胶是一种广泛应用于吸附、隔热、隔声等领域的功能材料。

其具有高比表面积、低密度、良好的介电性能和热稳定性等优点,因此受到了广泛关注。

常压干燥是一种常用的制备气凝胶的方法,可以在常温下通过蒸发溶剂将胶体颗粒形成多孔结构,得到气凝胶材料。

常压干燥制备二氧化硅气凝胶的工艺存在着一定的问题和挑战,如颗粒聚集、孔隙结构不均匀等。

有必要对常压干燥制备二氧化硅气凝胶的工艺进行深入研究,以提高气凝胶材料的性能和稳定性,拓展其应用领域。

本研究旨在探讨常压干燥制备二氧化硅气凝胶的工艺,分析其影响因素,优化制备工艺,并展望其在吸附、隔热等方面的应用前景。

【研究背景】1.2 研究目的研究目的是通过常压干燥制备二氧化硅气凝胶的工艺研究,探索优化制备工艺,提高气凝胶的制备效率和性能,并应用于更广泛的领域。

具体来说,研究目的包括以下几个方面:研究常压干燥制备二氧化硅气凝胶的方法和工艺参数,寻找最佳制备工艺,提高气凝胶的制备效率和品质;对制备的气凝胶进行性能表征,包括孔结构、比表面积、孔径分布等,从而了解气凝胶的物理和化学性质;分析影响气凝胶性能的因素,如原料选择、干燥条件等,并进行优化工艺,进一步提高气凝胶的性能和稳定性;展望二氧化硅气凝胶在储能、传感、隔热等领域的应用前景,为其产业化和商业化提供技术支持和发展方向。

【2000字】.2. 正文2.1 制备方法常压干燥制备二氧化硅气凝胶的制备方法主要包括溶胶凝胶法和超临界干燥法两种。

溶胶凝胶法是指将硅源溶解于适量的溶剂中,加入催化剂和控制剂,经过酸碱中和、定向水解和缩聚,形成二氧化硅溶胶。

随后,将溶胶经过成型和固化处理,得到凝胶体。

进行干燥处理,得到二氧化硅气凝胶制品。

而超临界干燥法则是将溶胶体直接置于高压高温的超临界条件下,采用超临界流体作为介质,利用超临界流体的溶解能力将溶剂从凝胶中溶解出来,实现非常快速的干燥过程。

常压干燥制备二氧化硅气凝胶的工艺研究

常压干燥制备二氧化硅气凝胶的工艺研究【摘要】本文主要研究了常压干燥制备二氧化硅气凝胶的工艺。

通过分析常压干燥工艺流程、影响因素、工艺优化探讨、气凝胶性能测试和干燥效果比较,得出了制备气凝胶的最佳工艺参数。

实验结果表明,优化后的工艺能够制备具有优良性能的二氧化硅气凝胶。

对常压干燥制备二氧化硅气凝胶的工艺进行了总结,并展望了其在未来的应用前景。

本研究有助于推动气凝胶材料在各个领域的应用和发展。

【关键词】常压干燥、二氧化硅气凝胶、制备工艺、影响因素、工艺优化、性能测试、干燥效果、结论、展望、应用前景1. 引言1.1 背景介绍二氧化硅气凝胶是一种具有微孔结构和极低密度的固体材料,具有优异的绝热性能、吸附性能和光学性能,在航空航天、能源领域、制冷保温等方面有广泛的应用。

常压干燥制备二氧化硅气凝胶是一种简单、经济的制备方法,其通过溶胶-凝胶法制备溶胶,再经过固定化剂交联、稀释和干燥等步骤得到气凝胶产品。

常压干燥工艺相对于高温高压干燥工艺来说,操作简单,能够保留原料的微观结构,提高气凝胶的物性性能。

由于常压干燥工艺具有便捷性和经济性,因此对其进行深入研究,探索其制备二氧化硅气凝胶的工艺参数和性能优化具有重要意义。

本文旨在通过对常压干燥制备二氧化硅气凝胶的工艺进行研究,为其在实际应用中提供更好的参考和指导。

1.2 研究目的本研究旨在探究常压干燥制备二氧化硅气凝胶的工艺,通过对不同工艺参数的调节和优化,实现对气凝胶性能的提升和干燥效果的改进。

具体目的包括以下几点:1. 确定常压干燥工艺流程,建立稳定的制备方法;2. 分析影响气凝胶品质的关键因素,寻找最佳制备条件;3. 探讨工艺优化的可行性,提高气凝胶的比表面积和孔隙结构;4. 对制备的气凝胶进行性能测试,评估其吸附性能和力学性能;5. 对常压干燥和其他常见干燥方法进行比较,探讨其优劣势及适用范围。

通过以上研究目的,旨在为常压干燥制备二氧化硅气凝胶提供更科学、更有效的工艺方法,并为气凝胶在吸附材料、隔热材料等领域的应用奠定基础。

共前驱体法常压干燥制备透明二氧化硅气凝胶的方法

共前驱体法常压干燥制备透明二氧化硅气凝胶的方法方法:

1.准备前驱体溶液。

将硅酸钠溶解在去离子水中,加入10%盐酸调节pH至3~4,搅拌至溶解。

2.搅拌制备透明凝胶。

将前驱体溶液转移到搅拌玻璃瓶中,加入

PEG200、CTAB、TEOS等,并在室温下搅拌反应。

反应完成后,得到透明的凝胶体。

3.常压干燥制备气凝胶。

将凝胶切成小块,置于常压干燥器内,进行常压干燥。

干燥时间根据凝胶尺寸和环境条件而定。

4.活化处理制备透明二氧化硅气凝胶。

将常压干燥得到的气凝胶放入活化炉中,在氮气气氛下加热至500°C,保持10h进行活化处理,得到具有高比表面积和孔径的透明二氧化硅气凝胶。

优点:

1.采用共前驱体法,制备过程简单,反应时间快。

2.经过干燥,制备的气凝胶具有良好的稳定性和可储存性。

3.经过活化处理,得到的透明二氧化硅气凝胶具有高比表面积、孔径分

布均匀等优点。

应用:

1.由于透明性好,可用于光学材料领域。

2.具有高比表面积和孔径特性,可用于催化剂载体材料。

3.具有较好的物理性能,可用于传感器及其它领域。

气凝胶干燥方法对比

气凝胶干燥方法对比(实用版4篇)目录(篇1)1.引言2.气凝胶的定义和特性3.气凝胶的干燥方法4.干燥方法的比较5.结论正文(篇1)【引言】气凝胶是一种高孔隙度、低密度的纳米材料,因其独特的性能,被广泛应用于催化、吸附、保温等领域。

然而,气凝胶在制备过程中,需要经过干燥处理以得到最终的产品。

本文将对气凝胶的干燥方法进行比较,以期为相关领域的研究者提供参考。

【气凝胶的定义和特性】气凝胶是一种由纳米级颗粒堆积而成的三维网络结构,其特点是孔隙度高、密度低、比表面积大。

这些特性使得气凝胶在催化、吸附、保温等领域有着广泛的应用。

【气凝胶的干燥方法】气凝胶的干燥方法主要有以下几种:常压干燥、真空干燥、冷冻干燥和超临界流体干燥。

【干燥方法的比较】1.常压干燥:常压干燥是气凝胶干燥中最常用的方法,其操作简单,但干燥速度较慢,且可能会导致气凝胶的结构破坏。

2.真空干燥:真空干燥可以提高干燥速度,且能保持气凝胶的结构,但需要特殊的设备,操作相对复杂。

3.冷冻干燥:冷冻干燥可以得到大孔径的气凝胶,且能保持其结构,但需要低温设备,且干燥速度较慢。

4.超临界流体干燥:超临界流体干燥是一种新型的干燥方法,可以得到高孔隙度的气凝胶,且干燥速度快,但需要特殊的设备和操作技术。

【结论】气凝胶的干燥方法各有优缺点,选择哪种方法应根据实际需要和设备条件进行。

目录(篇2)1.引言2.气凝胶的定义和特性3.气凝胶的干燥方法4.干燥方法的比较5.结论正文(篇2)【引言】气凝胶是一种高度多孔性的材料,其独特的结构使其在许多领域有着广泛的应用,如催化、吸附、保温等。

然而,气凝胶在制备过程中,需要经过干燥处理以得到最终的产品。

本文将对比不同干燥方法对气凝胶性质的影响。

【气凝胶的定义和特性】气凝胶是一种由纳米级粒子组成的三维网络结构,其独特的性质包括低密度、高孔隙率、大表面积等,这些特性使其在许多领域有着广泛的应用。

【气凝胶的干燥方法】气凝胶的干燥方法主要包括常压干燥、真空干燥、冷冻干燥和超临界流体干燥。

常压干燥制备二氧化硅气凝胶的工艺研究

常压干燥制备二氧化硅气凝胶的工艺研究一、引言二氧化硅气凝胶是一种具有多孔性、低密度和高比表面积的材料,具有良好的声学、热学和光学性能,被广泛应用于绝热材料、催化剂载体、吸附剂等领域。

在制备二氧化硅气凝胶的过程中,干燥工艺是关键环节之一。

本文将重点讨论常压干燥制备二氧化硅气凝胶的工艺研究。

二、常压干燥工艺原理常压干燥是指在常温下进行干燥的一种工艺。

在常压下,液态溶剂经过蒸发,将物质从凝胶状态转变为固体状态。

在进行二氧化硅气凝胶的常压干燥的过程中,需要将溶剂从凝胶中蒸发,使得凝胶中的二氧化硅颗粒逐渐接触,最终形成孔隙结构。

常压干燥的关键是控制干燥速率和温度,以防止产生裂纹和变形。

还需要考虑干燥过程中的内部应力和外部支撑结构,以保持凝胶的形状和结构。

三、工艺参数优化1. 溶胶凝胶制备在制备二氧化硅气凝胶的过程中,首先需要制备溶胶凝胶。

一般来说,采用正硅酸乙酯为硅源,通过水解缩聚反应制备溶胶。

在这一步骤中,需要控制溶剂的用量、酸碱度和搅拌速度,以获得均匀的溶胶。

2. 凝胶成型制备好的溶胶需要进行凝胶成型,通常采用注模成型或者超临界干燥成型。

在这一步骤中,需要采用适当的成型工艺和模具,以保持凝胶的形状和结构。

3. 常压干燥常压干燥是最关键的一步,需要控制温度和湿度,使得溶剂能够逐渐蒸发,形成孔隙结构。

在这一步骤中,需要考虑干燥速率、温度梯度和曝气条件,以防止产生裂纹和变形。

四、工艺改进和优化在实际生产中,常压干燥工艺存在一定的问题,如干燥速率不均匀、产生裂纹和变形等。

针对这些问题,可以采取以下改进和优化措施:1. 引入表面活性剂或增稠剂,以改善凝胶的流动性和可成型性,从而提高常压干燥的效率和质量。

2. 优化常压干燥的工艺参数,如温度、湿度和曝气条件,以获得更好的干燥效果。

3. 采用异步双向干燥法,即先在一个方向上进行干燥,再改变方向进行干燥,以减少干燥速率不均匀导致的裂纹和变形。

4. 采用热解干燥或者微波干燥等新型干燥技术,以提高干燥效率和质量。

常压干燥制备二氧化硅气凝胶的工艺研究

常压干燥制备二氧化硅气凝胶的工艺研究

二氧化硅气凝胶是一种介孔材料,具有高度的比表面积和孔隙结构,具有广泛的应用前景。

常压干燥制备二氧化硅气凝胶是一种简单、经济且有效的方法。

本文将对常压干燥制备二氧化硅气凝胶的工艺进行研究,并探讨其制备条件和影响因素。

常压干燥制备二氧化硅气凝胶的工艺步骤如下:

1. 水合胶体溶液的制备:将硅酸盐溶液与酸性溶液混合,生成胶体溶液。

2. 凝胶形成:将胶体溶液静置一段时间,形成凝胶体。

3. 干燥处理:将凝胶体在恒温下自然干燥,去除水分,形成二氧化硅气凝胶。

制备条件是影响二氧化硅气凝胶性能的重要因素。

首先是溶液浓度和酸碱度,这会影响凝胶形成速度和凝胶体的微观结构。

适当的溶液浓度和酸碱度可以使凝胶形成均匀、有序,提高二氧化硅气凝胶的孔隙结构和比表面积。

其次是凝胶形成时间和温度,这会影响凝胶体的稳定性和孔隙结构。

合适的凝胶形成时间和温度可以使凝胶形成充分、稳定,并且孔隙结构分布合理。

再次是干燥时间和温度,这会影响气凝胶的收缩程度和孔隙结构。

适当的干燥时间和温度可以使气凝胶收缩度小,孔隙结构保持较好。

乳液法制备微米级硅气凝胶小球及其表征

, 得到 N 继续搅 拌 度滴加到 油相 中 ! G 乳状 液 ! 加入一定量 浓 氨 水 后 ! 搅拌" 此 ! > */ 0 3 */ 0 3! 时! 在烧瓶底 部 析 出 球 状 的 硅 凝 胶 粒 子 $ 固 液 + 所述的常压干 分离后的硅凝胶小球按文献 * " " 燥方法进行干燥 ! 即得到 & / 级硅气凝胶小球 $ ! O 9! 表征 取一定量经 I ) * i 热处理的 & / 级硅气 凝 胶 小 球 样 品 置 于 带 有 刻 度 的 微 量 容 器 中 摇 实! 测量其体 积 和 质 量 ! 以 计 算 其 表 观 密 度 !$ 然 后根据样品的密度和二氧化硅的骨架密度计算 气凝胶 小 球 样 品 的 孔 隙 率 $ 采 用 光 学 显 微 镜 本原 @ 观测气凝胶小球的外观 " 8 bD H ) * * *N # 拍摄照 片 ! 以 测 定 样 品 的 表 观 粒 径& 用扫 形状 ! # 描电镜 " 观测 & / 级硅 气 凝 胶 小 b < 0 & 0 EW L H > * = 球样品的形貌及表面细 微结构 & 通 过热重 差热 H 分析 仪 " 测定气凝胶小球样品的 ; K H f ;-# 氮 气 气 氛! 参比物为$ ; K H f ; -曲 线 ! H & )G >! F" 升温速率 " 样品的比表面积及孔 * ^% / 0 3 & 径 分布曲线在 D 0 1 5 % / 4 5 0 . 0 1 E; 5 0 E . 9 5 > * * * 自动 物理吸附仪上测定 $

"卷第#期 ! 第! * * +年,月 !)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

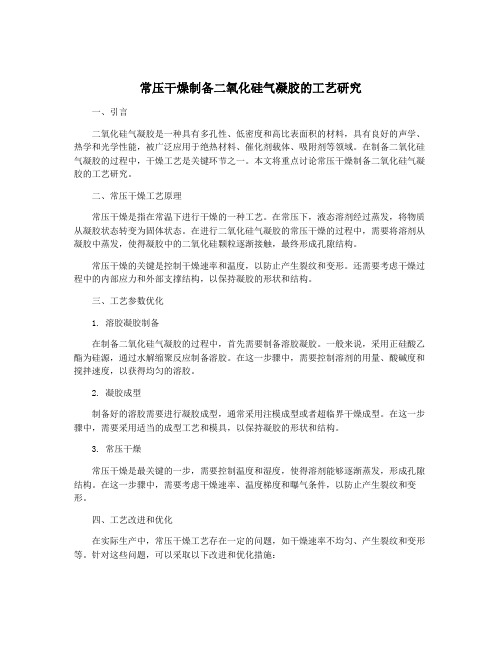

(a) Bulk aerogels

(b) Aerogel film of the same composition to bulks

图 1 RF 有机气凝胶的 SEM 图像 Fig.1 SEM images of RF aerogels

3.2 比表及密度测试 图 2 是该气凝胶薄膜比表测量结果,可以看出膜状

为了使已涂好的薄膜最终形成网络结构,必须保证 膜中的溶剂在陈化过程不挥发掉. 实验采用四周充满溶 剂的密封系统,使薄膜中凝胶继续生长反应. 最后将薄 膜转移到 50 ℃的溶剂氛围中进一步交联,与涂膜后即 转移到 50 ℃溶剂氛围的薄膜产物相比,其体系结构更 加完善,更加接近相同配比的块体产物. 其原因初步认 为是后者体系中没来得及参与反应的单体成分进入溶 液中造成的.

Pore volume (cm3/g)

0.20 0.15 0.10 0.05 0.00

RF=30%, n /n =1000 RC

OH O

OH

OH

+

2

H

C

H

NNaa22CCOO33 FFaastt

OH

OH (C(CHH22OOHH))mm

SSloloww OH

OH CH2

OH

(CH2OH)n

m=m1=, 21,2 n=n0=, 01,1Βιβλιοθήκη 224过程工程学报

第6卷

3 结果和讨论

3.1 形貌比较 图 1 是 RF 有机气凝胶的 SEM 图像,从图可以很

明显看出,尽管薄膜产物未经过超临界干燥处理,仍然 保持了与超临界干燥的块体气凝胶相似的网孔结构,气

凝胶颗粒的直径峰值主要分布在 120 nm 左右,而其孔 径的峰值主要分布在 30 nm 左右,与 Shen 等[8]的报道基 本一致. 用 ALPHA−STEP−500 型表面轮廓仪对最终的 薄膜厚度进行测量,发现膜厚主要集中在 20 μm 左右, 比现有的报道减小了一个数量级.

第 6 卷第 2 期 2006 年 4 月

过程工程学报 The Chinese Journal of Process Engineering

Vol.6 No.2 Apr. 2006

常压干燥制备微米级厚度 RF 气凝胶薄膜

刘伟民 , 1,2 王朝阳 2, 王红艳 1, 唐永建 2

(1. 四川大学原子与分子物理所,四川 成都 610065;2. 中国工程物理研究院激光聚变研究中心,四川 绵阳 621900)

(1)

由此可计算出气凝胶薄膜密度约为 0.686 g/cm3,比相应 的块体密度(约 0.562 g/cm3)略大,其原因可能是,薄膜 在旋转涂膜沉积过程,特别是在后续常压干燥过程中发 生了极小的收缩. 通过比表测试发现膜的总孔容(Total pore volume)约为 1.03 cm3/g,由以上数据可推出孔洞率

增大孔径的理论依据 Shen 等[8]已作了详细描述, 可概括为,孔径随着 RF 的减小而增大,凝胶体系的颗 粒随着 nR/nC 值的增大而增大. 在 RF 保持不变的情况 下,增大 nR/nC 比值也会增大孔径. 但这并不意味着取 两个极端情况就最符合条件. 首先 RF<20%时,溶液因 为太稀很难形成凝胶,而当 nR/nC≥1 200 时,颗粒的直 径已超过微米级,这严重影响了涂膜的质量,更主要的 是阻碍了膜厚的进一步减小. 实验选择 nR/nC=1 000, RF=30%,能够实现尽可能增大孔径,同时组成凝胶空 间网络体系的颗粒的直径峰值也控制在 200 nm 以内. 3.5 涂膜过程的关键因素

(2)

其中γ为孔隙内溶剂的表面张力系数,θ为气液界面接触 角,r 为圆柱体的半径. 图 4 为其示意图.

热 20 min 时,溶液变稠意味着凝胶体系已经发生了一 定程度的交联,而旋涂只是使已经形成的交联体系以薄 膜的形式再现,为下面进一步交联做好准备. 如果旋转 涂膜过程中已经发生了塌陷、收缩,则下步工作就失去 了意义. 3.6 薄膜的陈化过程

参考文献:

[1] Pekala R W. Organic Aerogels from the Polycondensation of Resorcinol with Formaldehyde [J]. J. Mater. Sci., 1989, 24: 3221−3227.

[2] 胡慧康,甘礼华,李光明,等. 超临界干燥技术 [J]. 实验室研究 与探索, 2000, (2): 33−35.

2 实验

2.1 溶液配制 以 nR/nF=1:2 作为单体摩尔配比,以 nR/nC=1 000 作

为碱性催化剂摩尔用量标准,加入二次去离子水作为溶 剂调节溶液的浓度,定义 RF(%)为间苯二酚和甲醛的总

质量占整个溶液质量的比,取 RF=30%(ω). 溶液经磁力 搅拌后,密封置于 80 ℃烘箱中加热 20 min,随后立即 取出,转移到冰水混合物中,等待涂膜. 2.2 旋转涂膜

(ε)约为 71%. ε值并不是很高除了与研究所用溶液及催 化剂用量配比有关外,薄膜厚度的测量也是一个关键因 素,因膜太薄,测量误差较大,导致介电常数的测量受 到影响,进而影响到孔洞率,但仪器误差不会超过 10%. 3.3 溶胶-凝胶反应过程分析

图 3 显示了体系的微观反应过程,在碱性催化剂作 用下,间苯二酚苯环上的 2, 4 或 6 位上的电子活性增 强,与甲醛分子发生取代反应,在溶液中形成大量替换 有甲醛分子的间苯二酚单体,随后单体通过表面官能团 (⎯CH2OH)发生缩聚反应,最终形成以亚甲基(⎯CH2⎯) 或亚甲基醚桥(⎯CH2⎯O⎯CH2⎯)为联接、贯通整个空 间的网络状凝胶.

增大凝胶孔隙结构和优化凝胶老化方式是实现常压干燥的关键因素.

关键词:RF 气凝胶薄膜;溶胶−凝胶;旋转涂膜;毛细管力;常压干燥

中图分类号:TQ171

文献标识码:A

文章编号:1009−606X(2006)02−0223−04

1 前言

1989 年,Pekala[1]利用溶胶−凝胶法使间苯二酚(R) 和甲醛(F)在碱性条件下发生反应,最终凝胶产物经超临 界干燥处理[2],成功制备出了 RF 有机气凝胶. 随后,掀 起了有机气凝胶研究的热潮. RF 有机气凝胶物理、化学 性质方面已有大量的文献报道[3−5],其独特之处在于经 高温惰性氛围处理后,可以转化为一种具有奇特导电性 能的物质,即所谓的碳气凝胶. 这一特性使其在超级电 容器和可充电电池的电极材料方面得到应用[6]. Pekala[7] 利用切割方式制备出了厚 0.5 mm 的 RF 气凝胶电极. Shen 等[8]利用夹层玻璃作铸具,产物经最后碳化虽然厚 度进一步降低,但仍不能低于 0.2 mm. 秦仁喜等[9]通过 控制反应中单体及催化剂的用量配比成功地实现了 RF 气凝胶块体的常压制备,极大地改善了有机气凝胶在超 临界干燥过程中的耗时、费力及连续性很差等一系列弊 端. 而 Hrubesh[10]通过理论研究发现碳气凝胶在集成电 路(IC)及激光惯性约束聚变(ICF)领域有着更为重要的 应用价值. 因此如何制备出厚度进一步降低的 RF 气凝 胶薄膜,成为阻碍其进一步应用的难题. 本工作旨在以 旋转涂膜为主要成膜方式,通过控制成膜环境及薄膜的 老化方式,在常压条件下制备厚度在微米级的 RF 气凝 胶薄膜.

摘 要:以间苯二酚(Resorcinol)和甲醛(Formaldehyde)为前驱体,溶胶−凝胶法为主要方法,采用旋转涂膜,通过控制

溶液配比及环境条件,用常压干燥方式取代通常的超临界干燥,成功制备出厚度在微米级的有机气凝胶薄膜. SEM 照

片显示,该薄膜具有与块体气凝胶相似的网络结构. 分析了旋转涂膜和常温干燥过程对最终成膜的影响. 结果发现,

θ

P1−1

P1

P1+1

Solvent

r

Gel

图 4 毛细管力示意图 Fig.4 Schematic diagram of capillary

从式(2)知,要想减小毛细管力,可以从两方面入手. 常温下,水的表面张力系数为 72.8 mN/m,而酒精和丙 酮的表面张力系数分别为 30.8 和 26.3 mN/m,因此用丙 酮替代孔隙中的水可以使毛细管力减小为原来的 1/3.

以 30 mm×30 mm 的平整玻璃片作为旋涂用基片. 在静止状态下,先将待涂液均匀铺在玻璃片上,随后立 即取 80 ℃的溶剂充满旋转涂膜机的保护槽,密封保护 槽,然后启动开关,控制转速使其均匀增大到 1500 r/min,随后瞬间制动,等待 2 min 后,取出已涂上溶胶 的薄膜,转移到底端装有溶剂的密封系统中. 2.3 陈化处理

用 Scan−440 型扫描电镜对薄膜的表观形貌进行了 观察,并与理想的经超临界干燥的块体气凝胶进行对比. 用 NOVA3000 高速自动比表及孔隙度分析仪测试了气 凝胶薄膜的孔隙度,用 Agilent291B 射频阻抗材料分析 仪对气凝胶薄膜的介电常数(k)进行了测量,进而推导出 相应的薄膜密度.

OH

OH

CH2 O CH2

OH

OH

(CH2OH)n

图 3 溶胶−凝胶反应示意图

Fig.3 Exhibition of sol−gel process

0 10 20 30 40 50 60 70 80 Pore diameter (nm)

图 2 RF 气凝胶的孔径分布 Fig.2 Pore distribution plot of RF aerogels

收稿日期:2005−08−18,修回日期:2005−11−07 基金项目:国家自然科学基金资助项目(编号:10475069);中国工程物理研究院科学技术基金资助项目(编号:20050866) 作者简介:刘伟民(1978−),男,河南省焦作市孟州县人,硕士研究生,主要从事多孔材料研究,E-mail: liu-weimin@.

过溶剂的临界点,气液界面不复存在,从而消除毛细管

力作用. 但超临界干燥昂贵的设备以及繁琐的制备周期 显著增加了实验的风险和成本.