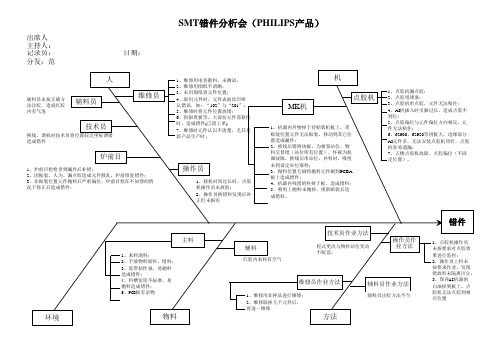

案例分析:SMT错件因果图

合集下载

SMT制程常见异常分析ppt

检查零件的功能是否正常 ,如电容、电阻等。

检查信号质量

检查电路板信号传输质量 ,是否存在信号干扰、信 号衰减等问题。

04

如何解决smt制程异常

零件偏移解决方法

调整机器参数

通过调整机器的各项参数,如 吸嘴大小、真空负压、传送带 速度等,使零件在转移过程中 能够更加稳定和准确地到达指

定位置。

检查零件质量

原因分析

热膨胀系数不匹配、零件 与电路板间隙过大、焊接 工艺不当。

解决方法

选用热膨胀系数匹配的材 料、调整零件和电路板间 隙、优化焊接工艺参数。

03

如何识别smt制程异常

目视检测

检查电路板表面

检查是否有零件缺失、移位、 破损等问题。

检查焊接质量

检查焊接点是否光滑、连续,无 气泡、虚焊、偏位等问题。

smt制程常见异常分析ppt

xx年xx月xx日

目 录

• smt制程简介 • smt制程常见异常种类 • 如何识别smt制程异常 • 如何解决smt制程异常 • 常见smt制程异常案例分析

01

smt制程简介

smt制程是什么

SMT is an efficient and reliable manufacturing process that allows for smaller, lighter, and more complex electronic devices to be produced.

smt制程的工艺流程

Screen printing

A stencil is used to apply solder paste onto the PCB pads.

Component placement

Surface-mounted components are placed onto the PCB using a pick-and-place machine.

检查信号质量

检查电路板信号传输质量 ,是否存在信号干扰、信 号衰减等问题。

04

如何解决smt制程异常

零件偏移解决方法

调整机器参数

通过调整机器的各项参数,如 吸嘴大小、真空负压、传送带 速度等,使零件在转移过程中 能够更加稳定和准确地到达指

定位置。

检查零件质量

原因分析

热膨胀系数不匹配、零件 与电路板间隙过大、焊接 工艺不当。

解决方法

选用热膨胀系数匹配的材 料、调整零件和电路板间 隙、优化焊接工艺参数。

03

如何识别smt制程异常

目视检测

检查电路板表面

检查是否有零件缺失、移位、 破损等问题。

检查焊接质量

检查焊接点是否光滑、连续,无 气泡、虚焊、偏位等问题。

smt制程常见异常分析ppt

xx年xx月xx日

目 录

• smt制程简介 • smt制程常见异常种类 • 如何识别smt制程异常 • 如何解决smt制程异常 • 常见smt制程异常案例分析

01

smt制程简介

smt制程是什么

SMT is an efficient and reliable manufacturing process that allows for smaller, lighter, and more complex electronic devices to be produced.

smt制程的工艺流程

Screen printing

A stencil is used to apply solder paste onto the PCB pads.

Component placement

Surface-mounted components are placed onto the PCB using a pick-and-place machine.

SMT常见不良鱼骨图分析

影响:影响产品外 观和功能

解决方案:优化工 艺参数,选择合适 的材料和设计

PART TWO

焊料成分:焊料成 分不纯或含有杂质, 导致焊接不良

焊料温度:焊料温 度过高或过低,影 响焊接质量

焊料表面氧化:焊 料表面氧化导致焊 接不良

焊料黏度:焊料黏 度过大或过小,影 响焊接质量

基板材料对SMT制程的影响 常见基板材料的种类及特性 基板材料的质量控制及检测方法 针对不同基板材料的处理技巧和注意事项

工装问题:吸嘴、传送带等工 装出现磨损或松动,影响贴片 效果

维护问题:设备保养不及时, 导致机械故障或精度下降

操作问题:操作人员技能不足 或操作不当,导致贴片不良

设备老化或故 障

设备保养维护 不到位

设备参数设置 不正确

设备与工装的 匹配度不高

检测设备精度不高,导致不良品漏 检

检测设备配置不齐全,无法覆盖所 有产品检测需求

添加标题

添加标题

添加标题

添加标题

检测设备老化或维护不当,影响检 测准确性

检测设备操作复杂,影响检测效率

设备与工装问 题:工装治具 的精度和稳定 性对SMT生产

的影响

解决方法:定 期检查和校准 工装治具,装治具,并加 强对其维护和

保养

案例分析:分 享实际生产中 因工装治具问 题导致的SMT 不良案例及其

零件材料选 择不当

零件材料老 化或腐蚀

零件材料质 量不达标

零件材料与 焊料不兼容

胶水质量问题:胶水不干、粘度不够等 胶带质量问题:胶带不粘、易脱落等 离型纸质量问题:离型纸不均匀、起泡等 其他辅助材料问题:标签、保护膜等材料不符合要求

PART THREE

设备问题:贴片机精度不足, 导致贴片位置不准确

SMT鱼骨图(因果)

机料Βιβλιοθήκη 新程序未核对新员工

检查机制/流动红 旗

作业环境物料摆放凌乱

工序异常 作业指导/流程有误 SOP 错误

设置过高 炉温曲线异常 未测试 检验条件不达 标

检验方法有误

错件

7S 培训

检验工具不合 适

环

法

鱼骨图(错件)

人

人员培训 来料散料 检验意识淡薄 人员手摆物料 机器卡板/抛料 人员忘记核对签字 未按上料/换料规范作业 核对人员技能不 未培训/不知流程 足 资格证 资格证 人员培 训 技能未达标 机器撞头 吸嘴堵塞粘料 设备故障 突然断电 电磁阀真空切换异 常 程序调试异常 AOI 未识别 出现报错未隔离 供应商制造工艺异 常 来料检验流程/项 目 来料混装 程序设置错误 人员误调用 Feeder供料异常 设备缺乏保养

案例分析:SMT错件因果图

辅料员未按正确方 法注胶,造成红胶 内有气泡 1、维修用电容散料,未测试; 2、维修用图纸不清晰; 3、未用图纸查元件位置; 4、取用元件时,元件表面丝印辨 认错误,如:“102”与“201”; 5、维修时将元件位置放错; 6、因报废板等,大部份元件需移位 时,造成错件(已清工单) 7、维修时元件认识不清楚,尤其是 新产品生产时。

机 点胶机 MK机

1、机器内异物掉于待贴装机板上,需 贴装位置元件无法贴装,移动到其它位 置造成漏件; 2、换线后错两块板,为相邻站位,物 料交替错(站位所有位置),怀疑为机 器故障,换线后串站位,补料时,吸咀 未到设定站位取料; 3、抛料位置毛刷将抛料元件刷到 PCBA 板上造成错件; 4、机器内残留的料掉于板,造成错料; 5、吸咀上抛料未抛掉,重新贴装后造 成错料。

辅料员

技术员

维修员

换线、调机时技术员将位置较近坐标调错 造成错件

炉前目

1、炉前目检检查到漏件后补错; 2、因贴装、人为、漏点胶造成元件散乱,炉前修复错件; 3、非贴装位置元件抛料后严重偏位,炉前目检在不知情的情 况下修正后造成错件;

1、点胶机漏点胶; 2、点胶咀堵塞; 3、点胶机单点胶,元件无法粘住; 4、AI机插入时引脚过长,造成点胶不 到位; 5、点胶偏位与元件偏位方向相反,元 件无法粘住; 6、62900、62950等因板大,边缘部分 AI元件多,无法安装点胶机顶针,点胶 机容易遗漏; 7、五楼点胶机故障,点胶偏位(不固 定位置)。

错放料未隔离区分;

pcb板有杂物辅料技术员作业方法程式更改与物料站位变动不配维修取掉几个元件后再逐一维修操作员作业方法点胶机操作员未按要求对点胶效果进行监操作员上料未按要求作业发现错放料未隔离区分

SMT错件分析会(PHILIPS产品)

机 点胶机 MK机

1、机器内异物掉于待贴装机板上,需 贴装位置元件无法贴装,移动到其它位 置造成漏件; 2、换线后错两块板,为相邻站位,物 料交替错(站位所有位置),怀疑为机 器故障,换线后串站位,补料时,吸咀 未到设定站位取料; 3、抛料位置毛刷将抛料元件刷到 PCBA 板上造成错件; 4、机器内残留的料掉于板,造成错料; 5、吸咀上抛料未抛掉,重新贴装后造 成错料。

辅料员

技术员

维修员

换线、调机时技术员将位置较近坐标调错 造成错件

炉前目

1、炉前目检检查到漏件后补错; 2、因贴装、人为、漏点胶造成元件散乱,炉前修复错件; 3、非贴装位置元件抛料后严重偏位,炉前目检在不知情的情 况下修正后造成错件;

1、点胶机漏点胶; 2、点胶咀堵塞; 3、点胶机单点胶,元件无法粘住; 4、AI机插入时引脚过长,造成点胶不 到位; 5、点胶偏位与元件偏位方向相反,元 件无法粘住; 6、62900、62950等因板大,边缘部分 AI元件多,无法安装点胶机顶针,点胶 机容易遗漏; 7、五楼点胶机故障,点胶偏位(不固 定位置)。

错放料未隔离区分;

pcb板有杂物辅料技术员作业方法程式更改与物料站位变动不配维修取掉几个元件后再逐一维修操作员作业方法点胶机操作员未按要求对点胶效果进行监操作员上料未按要求作业发现错放料未隔离区分

SMT错件分析会(PHILIPS产品)

SMT缺陷的鱼骨图(问题的分析)

零件腳氧化

零件不吃錫

人員培訓不足 人員疲勞

訓練不足

錫膏弄糊 零件貼裝偏移

刮刀變形

回溫時間不夠

空

二次爐溫過高

攪拌時間不當

銲

印刷不良

錫膏使用不當

鋼板變形

爐溫設定不當

暴露空氣時間太久 不同錫膏混用

檢修修復不良 銲錫使用不當

視力不足 軌道變形、抖動

未按 SOP 作業

訓練不足 迴銲爐異常

開孔過小

熔錫溫度太低

未定時擦拭

SMT 不良現象空銲要因分析圖

ห้องสมุดไป่ตู้

環

溫度過高

料

印刷拉錫 脫膜差

錫膏粘度大

顆粒太大

助銲濟揮發

保養未徹底 空調失控

PCB 變形 V-CUT 太深

PCB 不良

PCB 受潮 PAD 氧化

錫膏不良

錫膏逾期 封頭尺寸不規範

灰塵過大

PAD 有異物 PAD 噴錫不良 PCB Layout 不規範

零件不良

零件腳變形

封頭氧化

鋼板開立不當

印刷參數設定不當 刮印速度太快 座標設定不當

鋼板清潔不當

錫膏管制不當

網孔漏開

貼裝參數設定不當

网子抖動

擦拭紙使用不當

貼裝高度太大

人

機

零件資料設定不當

法

SMT产品线撞件不良分析与改进措施

处和 T/U 段之间,目检处因人员在从 AOI 轨 道 中 拿 取 机 板 时 动 作 不 规 范 ,在 放 取 机 板 时 未 能 做 到 轻 拿 轻 放 ,甚 至 有 在 刷 漏 刷 时 ,机 板 在 运 输 途 中 未 能 做 到 按 标 准 拿 取 机 板 ,主 要 为 一 个 托 盘 未 按 三 片 标 准 在 运 输 而 是 多 片 堆 叠 在 一 起 ,加 上 泡 棉 残 缺 很 容易撞件等;T/U 段的人员作业不规范,尤 其是当该站不良超标收箱时人员在装箱的 过程中 TAKE CPU 处的不良主要来源于 各 测 试 段 人 员 的 动 作 不 规 范 所 致 ,如 产 线 F/T 的测试机台主要集中于线体的两侧由 于线体中央有上方平台,F/T 人员在放取 机板的过程中目视不太方便容易导致撞 件;EBT 处的散热片在取放的过程中动作 不当.

Science and Technology Innovation Herald

图 9 V-C 机种不良脚位分布

图 10 目检罩板

示 ,分 析 得 知 如 下 : ① 不 良 脚 位 大 多 位 于 机 板 板 边 ,只 有

L55 在 GMCH 附近(如图 3 所示); ②此不良责任单位出现在 smt 段的占

另 产 线 有 异 常 时 ,使 机 板 装 箱 次 数 增 加 ,在 拿 取 的 过 程 中 加 大 了 撞 件 的 发 生 的 机率.

2 改善方案与措施 (1).改 善 方 案 1)根据 QPA 条款中,对不测零件严格

执行使用不检测罩板;2)目检罩板相关零件 贴红色小标签.3)根据 PE,ICT PE BY MODEL 程序不可卡零件脚位,将 OQC 不 良较多零件加入 SOP;4)切实加强并追踪对 相关作业人员操作;

SMT常见不良鱼骨图分析

对PCB板进行烘烤,去除潮气。 选用优质的焊锡材料,减少杂质含量。

错件

01

错件产生原因

02 贴片程序中未正确设置器件参数,导致机器无法 识别器件。

03 操作员未按照作业指导书操作,导致器件贴错。

错件

器件包装不良,导致取料时出现错误 。

PCB板放置位置不正确,导致取料时 出现错误。

错件

改善措施

1

smt常见不良鱼骨图分 析

目录 CONTENT

• SMT常见不良现象 • 原因分析 • 解决方案 • 预防措施

01

SMT常见不良现象

锡珠

总结词

锡珠是指在焊接过程中,多余的焊锡 在PCB板上形成的小球状焊锡。

详细描述

锡珠可能是由于焊锡量过多、焊剂过 量、加热不足或加热时间过长等原因 造成的。锡珠可能导致电路短路、元 器件短路、降低产品可靠性等问题。

错件

总结词

错件是指在SMT贴片过程中,将元器件贴错位置或贴错型号 的现象。

详细描述

错件可能是由于操作员疏忽、程序错误、标签错误等原因造 成的。错件可能导致电路功能异常、产品性能

偏位是指元器件在PCB板上的位置与设计要求存在偏差的现象。

详细描述

偏位可能是由于贴片程序错误、操作员操作失误、焊锡量不足等原因造成的。 偏位可能导致电路性能不稳定、产品可靠性降低等问题。

立碑

总结词

立碑是指SMT贴片元件的一端或两端翘起,形成类似碑文的效果。

详细描述

立碑可能是由于元件吸嘴选择不当、元件本身翘曲、焊膏量不足等因素引起的。 为了预防立碑问题,可以选用适合的元件吸嘴,确保吸力适中;加强元件存储和 使用管理,避免元件翘曲;控制焊膏的量,确保焊点饱满等。

最新smt制程不良原因及改善措施分析ppt课件

最新smt制程不良原因及改 善措施分析ppt课件

汇报人: 日期:

目录

• SMT制程概述 • SMT制程不良原因分析 • SMT制程改善措施分析 • 案例分析与实施效果评估

01

SMT制程概述

SMT制程简介

表面组装技术

SMT是表面组装技术(Surface Mounted Technology)的缩写,是一种将电 子元件直接安装在印刷电路板(PCB)表面的技术。

降低成本

SMT技术提高了生产效率 ,降低了生产成本,使得 电子产品更加普及和个性 化。

SMT制程常见问题

锡膏印刷问题:锡膏印刷是SMT制程中的关键步 骤之一,常见问题包括锡膏量不足、偏移、桥接 等,影响焊接质量。

焊接问题:焊接过程中可能出现虚焊、冷焊、焊 接不良等问题,主要原因包括温度设置不当、焊 接时间不足、PCB污染等。

元件贴装问题:元件贴装过程中可能出现元件偏 移、翻转、损坏等问题,主要原因包括设备参数 设置不当、元件供料器故障等。

针对以上问题,我们将详细介绍不良原因分析及 改善措施,以提高SMT制程的良率和生产效率。

01

SMT制程不良原因分析

设备故障导致的不良

设备老化

长时间运行的设备可能出 现磨损和老化,导致定位 不准、传输错误等不良现 象。

维护不足

设备缺乏定期维护和保养 ,可能导致精度下降、故 障率增加。

操作不当

操作人员对设备不熟悉或 操作不规范,可能引发误 操作,造成产品不良。

材料问题导致的不良

原材料缺陷

原材料本身存在缺陷,如PCB 板翘曲、元器件引脚氧化等,

影响制程质量。

储存条件不当

材料储存环境湿度过高、温度过高 或过低可能导致材料性能发生变化 。

汇报人: 日期:

目录

• SMT制程概述 • SMT制程不良原因分析 • SMT制程改善措施分析 • 案例分析与实施效果评估

01

SMT制程概述

SMT制程简介

表面组装技术

SMT是表面组装技术(Surface Mounted Technology)的缩写,是一种将电 子元件直接安装在印刷电路板(PCB)表面的技术。

降低成本

SMT技术提高了生产效率 ,降低了生产成本,使得 电子产品更加普及和个性 化。

SMT制程常见问题

锡膏印刷问题:锡膏印刷是SMT制程中的关键步 骤之一,常见问题包括锡膏量不足、偏移、桥接 等,影响焊接质量。

焊接问题:焊接过程中可能出现虚焊、冷焊、焊 接不良等问题,主要原因包括温度设置不当、焊 接时间不足、PCB污染等。

元件贴装问题:元件贴装过程中可能出现元件偏 移、翻转、损坏等问题,主要原因包括设备参数 设置不当、元件供料器故障等。

针对以上问题,我们将详细介绍不良原因分析及 改善措施,以提高SMT制程的良率和生产效率。

01

SMT制程不良原因分析

设备故障导致的不良

设备老化

长时间运行的设备可能出 现磨损和老化,导致定位 不准、传输错误等不良现 象。

维护不足

设备缺乏定期维护和保养 ,可能导致精度下降、故 障率增加。

操作不当

操作人员对设备不熟悉或 操作不规范,可能引发误 操作,造成产品不良。

材料问题导致的不良

原材料缺陷

原材料本身存在缺陷,如PCB 板翘曲、元器件引脚氧化等,

影响制程质量。

储存条件不当

材料储存环境湿度过高、温度过高 或过低可能导致材料性能发生变化 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机 点胶机 MK机

1、机器内异物掉于待贴装机板上,需 贴装位置元件无法贴装,移动到其它位 置造成漏件; 2、换线后错两块板,为相邻站位,物 料交替错(站位所有位置),怀疑为机 器故障,换线后串站位,补料时,吸咀 未到设定站位取料; 3、抛料位置毛刷将抛料元件刷到 PCBA 板上造成错件; 4、机器内残留的料掉于板,造成错料; 5、吸咀上抛料未抛掉,重新贴装后造 成错料。

操作员

1、修机时间过长时,点胶 机操作员未放胶; 2、操作员换错料发现后补 正但未报告

错件

技术员作业方法

主料 辅料

1、来料混料; 2、手放物料混料、错料; 3、胶带粘性强,易抛料 造成错件; 4、料槽宽度不标准,易 抛料造成错件; 5、PCB板有杂物

程式更改与物料站位变动 不配套;

操作员作

红胶内来料有空气

维修员作业方法

1、维修用非样品进行维修; 2、维修取掉几个元件后, 再逐一维修

辅料员作业方法

辅料员注胶方法不当

1、点胶机操作员 未按要求对点胶效 果进行监控; 2、操作员上料未 按要求作业,发现 错放料未隔离区分; 3、保养AI机器的 白油掉到板上,点 胶机无法点胶到相 应位置

环境

物料

方法

备注:后续生产中发现上述之外的错件原因,请各部门自行补充。

SMT错件分析会(PHILIPS产品)

出席人员:张先春/唐诗/王大会/陈慧红/张超/杨波/吴有芬/刘双文/邹建珍/刘姿/唐小艳/谭燕梅/鲜海艳 主持人:张先春 记录员:杨波 日期:2001/6/20 分发:范生/生产部/工程部/品管部/各现场QIT成员 人

辅料员未按正确方 法注胶,造成红胶 内有气泡 1、维修用电容散料,未测试; 2、维修用图纸不清晰; 3、未用图纸查元件位置; 4、取用元件时,元件表面丝印辨 认错误,如:“102”与“201”; 5、维修时将元件位置放错; 6、因报废板等,大部份元件需移位 时,造成错件(已清工单) 7、维修时元件认识不清楚,尤其是 新产品生产时。线、调机时技术员将位置较近坐标调错 造成错件

炉前目

1、炉前目检检查到漏件后补错; 2、因贴装、人为、漏点胶造成元件散乱,炉前修复错件; 3、非贴装位置元件抛料后严重偏位,炉前目检在不知情的情 况下修正后造成错件;

1、点胶机漏点胶; 2、点胶咀堵塞; 3、点胶机单点胶,元件无法粘住; 4、AI机插入时引脚过长,造成点胶不 到位; 5、点胶偏位与元件偏位方向相反,元 件无法粘住; 6、62900、62950等因板大,边缘部分 AI元件多,无法安装点胶机顶针,点胶 机容易遗漏; 7、五楼点胶机故障,点胶偏位(不固 定位置)。