氯碱物料衡算

12万吨PVC物料衡算

12万吨PVC物料衡算一、计算前提:1、按电解整流全负荷开满,以氯气全部使用完不产液氯(氢氯不足部分从楚星合成氨膜分提氢供入)为基准:2、终端产品PVC按12万吨平衡,合成氯化氢不足部分从磷复肥盐酸转入进行盐酸解析补充。

二、计算过程1、NaOH量:满负荷时电解槽电流为14.62KA,三列电解槽每槽99张膜片,电解常数1.4925。

离子膜产生N a OH量为14.62×99×3×1.4925×24/1000=155.54吨按电解效率96%计算,日产N a OH量155.54×0.96=152.43t/d2、电解产生氢气、氯气量衡算:2N a CL+2H2O=2N a OH+H2+CL2117 80 2 71Z 152.43 X Y氢气量为:80:2=152.43:X X=3.811t/d折算为小时标态体积流量为3.811*22.4/2*1000/24=1778.47m3/h氯气量为:80:71=152.43:X Y=135.282t/d折算为小时标态体积流量为135.282*22.4/71*1000/24=1778.35m3/h 3、三合一合成盐酸衡算1)充装、中间槽、不凝气中含有部分氯气需进入三合一燃烧产生高纯酸,另有部分进入次钠吸收(在此忽略不计),进入三合一氢气量85m3/h,则对应氯气为85/1.05=80m3/h使用氯气量为80/22.4/1000*71=0.254t/h2)高纯盐酸量为71:73=0.254:G G=0.261t/h ,折6.264t/d,折31%盐酸量为6.264/31%=20.21t/d;4、二合一产生HCL量计算按确保安全前提下以便液化能及时应对紧急减量或停车而开一台小冰机,能级开50%,全天仍有约5吨左右的液氯(实际值),因此进二合一氯气量为135.282-0.254*24-5=124.186t/d,可产生氯化氢:(此处根据实际生产状况要进行调整,液氯量正常生产中大幅下降,需要补入的氢气量也大为增加)H2+CL2=2HCL2 71 73I 124.186 HH=73×124.186/71=127.684t/d=5.32t/h5.32×22.4/36.5×1000=3264.877m3/hI=2*124.186/71=3.498t/d,过量按5%计算,则氢气量为3.6729 t/d,折算体积为 3.6729*22.4/2*1000/24=1714.02m3/h,需从合成氨膜分提氢补入氢气为1714.02+85-1778.47=20.55 m3/h5、单体VCM量按年产12万吨PVC,则需产14t/h(年生产天数按360天计算,日产336吨),1吨PVC需要 1.02吨单体,则需要单体量为14*1.02=14.28t/h6、需要C2H2量C2H2+HC1= C2H3CL26 36.5 62.5C L 14.281吨单体需要C2H2量为26:62.5=C:14.28 C=5.94t/h折算成体积为5.94*22.4/26*1000=5117.538m3/h1吨单体需要HC1量为36.5:62.5=L:14.28 L=8.3395t/t折算成标态为8.3395*22.4/36.5*1000=5117.94m3/h过量5%为5373.84m3/h7、需要从盐酸解析补充HCL气量为5373.84-3264.877=2108.963m3/h1)折算为脱吸需要盐酸量为2108.963/22.4/1000*36.5=3.436t/h(相当于9.54 m3/h31%浓盐酸,开深度解析时全部解析完全,而按开常规解析时解析率35%计算,需要小时用酸为3.436/0.35=9.817 t/h,相当于进入解析塔的盐酸量为27.252m3/h)2)磷复肥复肥产品副产盐酸量为0.255t/t,日产复肥1080t/d,相当于小时可副产酸折标1080×0.255×0.315/24=3.615t/h,刚好持平。

化工中物料衡算和热量衡算公式

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

高浓度次钠工艺计算书

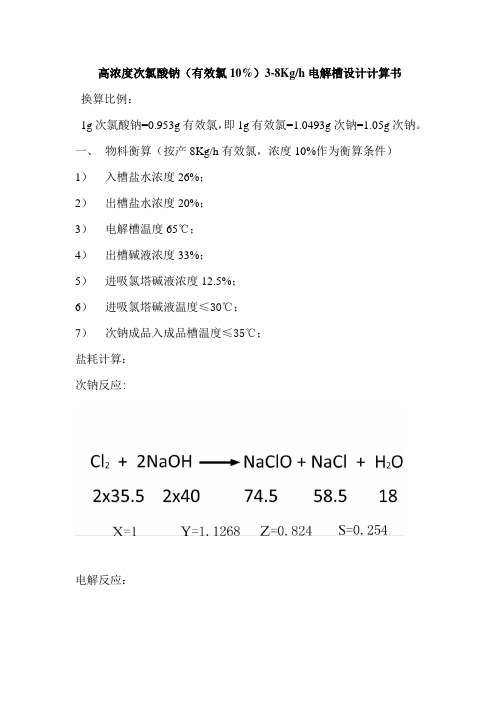

高浓度次氯酸钠(有效氯10%)3-8Kg/h电解槽设计计算书换算比例:1g次氯酸钠=0.953g有效氯,即1g有效氯=1.0493g次钠=1.05g次钠。

一、物料衡算(按产8Kg/h有效氯,浓度10%作为衡算条件)1)入槽盐水浓度26%;2)出槽盐水浓度20%;3)电解槽温度65℃;4)出槽碱液浓度33%;5)进吸氯塔碱液浓度12.5%;6)进吸氯塔碱液温度≤30℃;7)次钠成品入成品槽温度≤35℃;盐耗计算:次钠反应:电解反应:按以上计算得出理论消耗:盐耗:1.648Kg/Kg有效氯碱耗:1.1268 Kg/Kg有效氯因成品次氯酸钠中有0.1—1%的NaOH以及盐水、镁,调PH值,离子膜槽开车时阴极侧用碱液循环等用碱,耗碱很少。

2、工艺用水(纯水)量计算按离子膜槽阴极反应式计算即:8Kg有效氯电解反应NaCl盐水损失水量为:8×1.014=8.112Kg 水8Kg有效氯耗盐:8×1.648=13.184Kg,化为26%盐水,需用水量:即阳极室有37.53—8.112=29.42Kg水返回盐水化盐,实际化盐只需纯水8.112Kg。

阴极室NaOH浓度为:2)阴极室需补充水量,以及进氯吸收塔碱液浓度计算:按8Kg有效氯配为10%次氯酸钠需用水量:扣除次钠反应产生的水量8×0.254=2.032Kg, 65-2.032=63Kg因此,要达到生产有效氯10%的次氯酸钠,阴极需要总水量为63Kg 进氯吸收碱液浓度:在阴极需要补充水量:63-8.112=54.9Kg二、热量衡算1.电解电耗:设计槽电压小等于3.5V,电流效率大等于75%有效氯直流电耗:按氯碱生产NaCl溶液电解的理论分解电压为2.19V,氯的理论直流电耗: W1=2.19÷1.323=1.655Kw/kg。

实际与理论差值:W-W1=3.527-1.655=1.872kw/kg,差额在电解槽中以各种方式转化为热量。

离子膜氯碱工艺衡算

离子膜氯碱工艺衡算6万吨离子膜物料衡算一、项目:新建年产6万吨烧碱。

二、计算依据1、需要的一次盐水(1)生产1吨烧碱需要消耗的一次盐水流量:11m3/h(一次盐水浓度为305±5g/l,离子膜电解槽淡盐水浓度工艺控制指标为215±5g/l,年工作8000小时。

(2)设计生产烧碱能力为6万吨,每小时产碱7.5吨,则消耗的一次盐水为:7.5×11=82.5 m3/h一次盐水管道的确定:盐水流速范围:1.0~2.0m/s,取1.5 m/s计算s=Q /v=82.5/3600×1.5=0.01527 m2管道材质为衬PO管,管径为0.139 m。

输送管道选择Ø159×6.5的无缝钢管衬PO.2、离子膜系统酸消耗(1)一次盐水的含碱浓度:(0.3~0.6)g/l,取0.5 g/l计算;进螯合树脂塔前需要调整到PH:9±0.5,取PH为9(即体积浓度为:0.0004 g/l)计算,则高纯酸消耗:mHCl=(82.5×0.5-82.5×0.0004)×36.5/40=37.61kg/h即酸消耗为:VHCl=0.109 m3/h。

高纯酸用于调节一次盐水PH酸管的确定:高纯酸输送为自流,流速取0.5m/s,取计算s=Q /v=(0.109/3600)/0.5=0.00006056m2管道材质为PVC管,管道直径为8.78mm。

输送管道选择Ø25,实际流速为:0.38 m/s,(2)鳌合树脂再生需要的高纯酸量鳌合树脂塔运行24小时下线,配制酸浓度控制5%~6%,取5.5%计算,高纯水流量为6 m3/h,则31%的高纯酸流量1.125 m3/h,再生时间2.5小时,一年中平均每小时需要31%的高纯酸量为:0.117m3/h。

鳌合树脂再生高纯酸管道管的确定:高纯酸输送为自流,流速取0.5m/s,取计算s=Q /v=(1.125/3600)/0.5=0.000625m2管道材质为CPVC管,管道直径为28mm。

氯碱工业氢气处理工段初步方案设计书

氯碱工业是最基本的化学工业之一,本文介绍了氯碱工业的原理,主要针对氢气处理工段做初步设计。

从电解槽出来的氢气,其温度稍低于电解槽槽温,并含有饱和水蒸汽,同时还带有盐和碱的雾沫•所以在生产过程中应进行冷却和洗涤,冷却后的氢气有氢气压缩机压缩到一定压力后经氢气分配站送到氢气柜及用氢部门。

关键词:氯碱工业,氢气,一、总论(一)概述氢气(出)分子量2. 016,在常温下为无色,无味,无臭的可燃气体;密度在0C;760mmHg时为0. 08987g儿沸点为-252. 7C;结晶温度是-259.「C;对空气之比重是0. 0695;在水中溶解度很小,标准状态下溶于水中之氢气体积为0. 0215。

而在镍、钯和铂内的溶解度很大,一体积能溶解几百体积氢。

氢气除用于合成氯化氢制取盐酸和聚氯乙烯外,另一大用途时植物油加氢生产硬化油。

此外还用于生产多晶硅以及有机化合物的加氢,用于氢氧焰、氢氧电池、充填气球、冶炼钨和钼等重要金属,制造氨和盐酸,液态氢可以做火箭或导弹的高能燃料,氢气也是未来的新型高能燃料,在有机合成中,氢用于合成甲醇、合成人造石油和不饱合烃的加成等。

氢气具有广泛的用途。

例如,用它来充灌气球;氢气在氧气中燃烧放出大量的热,其火焰——氢氧焰的温度达3000C,可用来焊接或切割金属。

液态氢可作火箭或导弹的高能燃料。

氢气作为燃料具有资源丰富、燃烧发热量高和污染少的特点。

今后如能在利用太阳能和水制取氢气的技术上有重大突破,氢气将成为一种重要的新型燃料。

氢气还在冶金、化学工业等方面有着广泛的应用。

工业上用电解饱和NaCI溶液的方法来制取NaOH、CI2和H2,并以它们为原料生产一系列化工产品,称为氯碱工业。

氯碱工业是最基本的化学工业之一,它的产品除应用于化学工业本身外,还广泛应用于轻工业、纺织工业、冶金工业、石油化学工业以及公用事业。

1.氯碱工业原理(1)电解饱和食盐水反应原理电解饱和食盐水的原理与电解CuCI2 溶液的原理是相类似的。

物料衡算和热量衡算

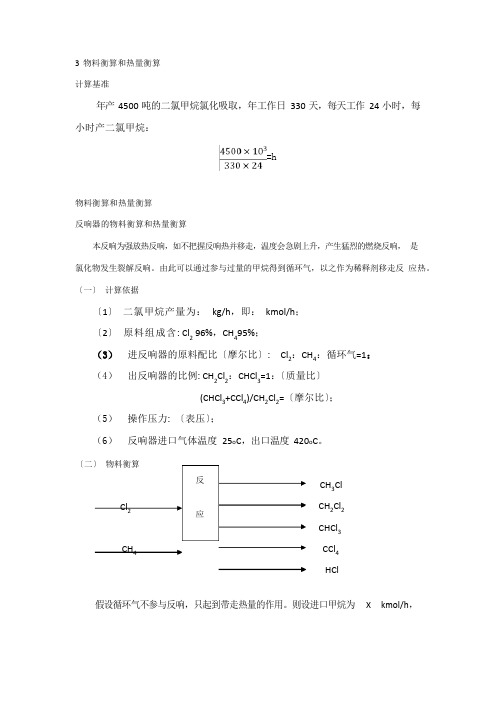

3 物料衡算和热量衡算计算基准年产 4500 吨的二氯甲烷氯化吸取,年工作日 330 天,每天工作 24 小时,每 小时产二氯甲烷:物料衡算和热量衡算反响器的物料衡算和热量衡算本反响为强放热反响,如不把握反响热并移走,温度会急剧上升,产生猛烈的燃烧反响, 是氯化物发生裂解反响。

由此可以通过参与过量的甲烷得到循环气,以之作为稀释剂移走反 应热。

〔一〕 计算依据〔1〕 二氯甲烷产量为: kg/h ,即: kmol/h ; 〔2〕 原料组成含: Cl 2 96%,CH 495%;(3) 进反响器的原料配比〔摩尔比〕: Cl 2:CH 4:循环气=1: (4) 出反响器的比例: CH 2Cl 2:CHCl 3=1:〔质量比〕(CHCl 3+CCl 4)/CH 2Cl 2=〔摩尔比〕;(5) 操作压力: 〔表压〕;(6) 反响器进口气体温度 25o C ,出口温度 420o C 。

〔二〕 物料衡算反Cl 2应CH 3Cl CH 2Cl 2 CHCl 3CH 4CCl 4 HCl假设循环气不参与反响,只起到带走热量的作用。

则设进口甲烷为 X kmol/h ,=h出反响器的一氯甲烷Y kmol/h,氯化氢Z kmol/h。

由进反响器的原料配比〔摩尔比〕Cl2:CH4:循环气=1:原料组成含: Cl2 96%,CH495%。

由CH2Cl2:CHCl3=1:〔质量比〕可得CHCl3每小时产量为:×=h由(CHCl3+CCl4)/CH2Cl2=〔摩尔比〕可得CCl4的量为×-=h用元素守衡法则:Cl 元素守衡=Y+×2+×3+×4+Z ①H 元素守衡4X=3Y+×2++Z ②C 元素守衡X=Y+++ ③解方程①①③得X=hY=hZ=h (1)所以反响器进口原料中各组分的流量:Cl2: ×=h=h 〔纯〕=h=h 〔含杂质〕CH4: h=h 〔纯〕=h=h 〔含杂质〕循环气流量:3×= kmol/h= Nm3/h其中:CH3Cl:kmol/hN2:×4%+×3%= kmol/hCO2:×2%= kmol/h可知:= 得进口Cl2为kmol/h3 CH 4:---= kmol/h进口气体总量: ++= kmol/h(2) 反响器出口中各组分流量:CH 3Cl : kmol/h CH 2Cl 2: kmol/h CHCl 3 : kmol/h CCl 4: kmol/h HCl : kmol/h 循环气: kmol/h出口气体总量:++++= kmol/h(3) 出口气体中各组分的含量:CH 3Cl : ×100%=%CH 2Cl 2:×100%=%CHCl : ×100%=% CCl 4: ×100%=% HCl : ×100%=% N 2:×100%=%CO 2: ×100%=% CH 4: ×100%=%表 3—1 反响器物料平衡组分kmol/h反响器进口组成%〔mol 〕 kg/h反响器出口kmol/h组成%〔mol 〕 kg/hCH 4 Cl 2 CH 3Cl CH 2Cl 22 2CHCl 3 CCl 4 HClN 2 CO 2 总计100 100〔三〕 热量衡算以 25℃为基准温度由《氯碱工业理化常数手册》查得如下数据:420℃时,由《氯碱工业理化常数手册》查得如下数据:物质n(kmol)CH 3ClCH 2Cl 2CHCl 3CCl 4HClN COΔt = 420-25=395℃输入焓:∑输入H = 0表 3—2 反响物料标准摩尔生成焓Δf/〔kJ/mol 〕 物质输入 输出CH 4Cl 2CO 2CH 3Cl CH 2Cl 2 CHCl 3 CCl 4HCln(kmol) Δf0 -100Δ f =∑ 生成物 n Δ H θ-∑ f m 反响物n Δ H θ=-×106 kJ f m 表 3—3 生成物的标准摩尔定压热容/(J ﹒K -1﹒mol -1)输出焓:∑ 输出 H = ∑nΔt = ×106 kJ℃时,由《氯碱工业理化常数手册》查得如下数据:物质n(kmol) CH4CH3Cl N2CO2考虑4%热损失,则×106×〔1-4%〕=则Q = Q放出带出循环气能带走的热量恰好为反响气放出的热量,是反响温度保持在420℃左右可以维持反响顺当进展。

化工中物料衡算和热量衡算公式

物料衡算和热量衡算物料衡算根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

通过物料衡算可以计算原料与产品间的定量转变关系,以及计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算的基础物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

∑G1=∑G2+∑G3+∑G4∑G2:——输人物料量总和;∑G3:——输出物料量总和;∑G4:——物料损失量总和;∑G5:——物料积累量总和。

当系统内物料积累量为零时,上式可以写成:∑G1=∑G2+∑G3物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

物料衡算的基准(1)对于间歇式操作的过程,常采用一批原料为基准进行计算。

(2)对于连续式操作的过程,可以采用单位时间产品数量或原料量为基准进行计算。

物料衡算的结果应列成原材料消耗定额及消耗量表。

消耗定额是指每吨产品或以一定量的产品(如每千克针剂、每万片药片等)所消耗的原材料量;而消耗量是指以每年或每日等时间所消耗的原材料量。

制剂车间的消耗定额及消耗量计算时应把原料、辅料及主要包装材料一起算入。

热量衡算制药生产过程中包含有化学过程和物理过程,往往伴随着能量变化,因此必须进行能量衡算。

又因生产中一般无轴功存在或轴功相对来讲影响较小,因此能量衡算实质上是热量衡算。

生产过程中产生的热量或冷量会使物料温度上升或下降,为了保证生产过程在一定温度下进行,则外界须对生产系统有热量的加入或排除。

通过热量衡算,对需加热或冷却设备进行热量计算,可以确定加热或冷却介质的用量,以及设备所需传递的热量。

热量衡算的基础热量衡算按能量守恒定律“在无轴功条件下,进入系统的热量与离开热量应该平衡”,在实际中对传热设备的衡算可由下式表示Q1+Q2+Q3=Q4+Q5+Q6(1—1)式中: Q1—所处理的物料带入设备总的热量,KJ;Q2—加热剂或冷却剂与设备和物料传递的热量(符号规定加热剂加入热量为“+”,冷却剂吸收热量为“-”),KJ;Q3—过程的热效率,(符号规定过程放热为“+”;过程吸热为“-”)Q4—反应终了时物料的焓(输出反应器的物料的焓)Q5—设备部件所消耗的热量,KJ;Q6—设备向四周散失的热量,又称热损失,KJ;热量衡算的基准可与物料衡算相同,即对间歇生产可以以每日或每批处理物料基准。

毕业设计(论文)-氯碱生产—盐水精制工艺[管理资料]

济源职业技术学院毕业设计(论文)(冶金化工系)题目氯碱生产—盐水精制工艺专业应用化工技术班级姓名学号指导教师完成日期2012年6月30日~2012年9月30日目录摘要 (3)第一章绪论 (4)氯碱工业概述 (4)氯碱工业主要产品及用途 (4)氯碱工业的发展趋势 (4) (5)我国的氯碱工业及其发展趋势 (5)第二章盐水精制工艺 (6)原盐的品种及组成 (6) (7) (7) (10) (13)第三章精制工艺主要生产设备 (18) (18)溶盐设备——化盐桶 (18)澄清设备——浮上澄清桶 (18)过滤设备——虹吸式过滤器 (19)盐泥处理设备——三层洗泥桶、板框式压滤机 (20)盐水二次精制工艺主要生产设备 (22)炭素管式过滤器 (22)螯合树脂塔 (23)第四章工艺计算 (24)计算依据 (24)物料衡算 (25)精盐水组成 (25) (25)盐水精制剂的用量 (26)盐泥的组成 (27)回收盐水组成 (27)补充水量 (28)致谢 (30)参考文献 (31)附录一 (32)附录二 ................................................. 错误!未定义书签。

摘要盐水的生产精制工段是将固体原盐与蒸发工段送来的回收的淡盐水、洗盐泥回收的淡盐水,按比例掺和、加热溶解成含氯化钠的饱和水溶液,同时按原盐中杂质含量连续加入适量的精制剂(氢氧化钠、碳酸钠和氯化钡等),使盐水中钙、镁、硫酸根等杂质离子分别生成难溶的沉淀物,然后加入助沉剂(苛化麸皮或聚丙烯酸钠等),经过澄清、砂滤、中和等步骤,制得质量合格的精盐水,按需要源源不断地输送给电解工段。

在确定好工艺流程的基础上进行物料衡算和能量衡算,从而确定出主要工艺设备的型号、尺寸及数量,并绘制带控制点的工艺流程图和主要设备图等。

关键词:氯碱工业原盐盐水精制工艺流程第一章绪论氯碱工业概述工业上用电解饱和NaCl溶液的方法来制取NaOH、Cl2和H2,并以它们为原料生产一系列化工产品的工业,称为氯碱工业。

《年产30万吨烧碱(氯碱)干燥工段工艺设计说明书》(30页)-工艺技术【管理资料】

1绪论氯气的性质氯是一种化学性质十分活泼的非金属卤族元素,其用途十分广泛,与人类的生活、国计民生密切相关。

牵涉国民经济各个领域,包括化工、医药、农药、印染、纺织、食品等工业部门。

从某种意义上来说,氯气对人类的生存是不可缺少的要素。

如同物质有两重性一样,氯气也是对人类危害极大的有毒化学物品。

氯被称为卤族元素,氯的原子序数为17,,排列于周期表第Ⅶ列—— A族。

从电子层排布可知:其K层有2个电子,L层有8个电子,M层有7个电子;最外层电子有7个,故而十分容易获得一个电子,形成稳定的离子键或共价键结合形式。

属于一种化学亲和力很大的、较强非金属性质的氧化剂。

氯碱工业的历史早在十三世纪之前,氯气就为古代炼丹者(Alchemist)所熟悉。

1774年,瑞典化学家Shelley在实验室中首次使用盐酸与天然的软锰矿粉(二氧化锰)反应制得一种让人窒息的、黄绿色气体;并确认其为一种新的化学元素。

其反应机理如下: MnO2 + 4HCl → MnCl2+ Cl2↑+ 2H2O1799年,由Weldon 首先采用瑞典人的方法在工业中制得氯气。

1807年,英国人Davy 用食盐熔融电解制得氯气。

(2NaCl → 2Na + Cl2↑)。

1810年,Davy在伦敦试验证明氯气是一种元素,并于当年的11月9日在英国皇家学会上宣读论文。

提议这个元素定名为Chlorine(意思是黄绿色),来源于希腊文字( Chorus )。

[1]1851年,Watt第一个取得了食盐水溶液电解制备氯气的专利;在直流发电机问世以后,1890年由德国格瑞斯海姆电化公司首先采用隔膜电解槽制备氯气用于工业生产。

至今已经经历了一个多世纪。

而中国的氯碱工业起步于1929年10月,由爱国实业家吴蕴初先生买断了越南海防电化厂的全部设备,创建了国内第一家氯碱厂——上海天原电化厂。

当时采用的是“爱伦姆”电解槽,日产烧碱仅3吨。

[1]综观世界氯碱工业的发展历史,氯碱的制碱技术和氯气处理技术已取得了长足的发展进步;在新设备、新工艺、新技术、新材料得到大量的运用之后,氯气处理工艺已经达到了世界先进水平。

电解工序物料衡算

电解工序物料衡算计算依据:1、精盐水规格NaCl ≥310g/l(平均值)NaOH 0.1-0.2g/lCa2+、Mg2+≤6mg/l2-≤5g/lSO40.3-0.4g/lNaCO3重度 1200公斤/米32、电解碱液规格:总管单槽NaOH 110-120g/l 90-140g/l NaCl 180-200g/l 180-210g/l NaClO0.3g/l3重度 1185公斤/米33、氯气质量规格:(体积百分比)总管单槽≥95% 97%Cl2H≤0.5% 1%2≤1.5% 2%CO2O2≤1%N≤1%24、氢气质量规格:(体积百分比)≥98%H2O2≤0.3%≤1.7%N2一、物料衡算1、化学反应方程式2NaCl + 2H2O →2NaOH + Cl2↑+ H2↑2×58.5 2×18 2×40 1×71 1×2以生产一吨100%烧碱计算可得氯气:(1×71)×1000/(2×40)=887.5公斤氢气:(1×2)×1000/(2×40)=25公斤耗盐:(2×58.5)×1000/(2×40)=1462.5公斤耗水:(2×18)×1000/(2×40)=450公斤2、送入电解槽的盐水量以生产1吨100%烧碱成品计,盐损耗考虑为3公斤送入电解槽的盐量=已转化为NaOH的盐+未转化的盐+盐损失=1462.5公斤+(180/115)×1000公斤+3公斤=1462.5+1565+3=3030.5公斤(取电解碱液含NaOH为115g/l,含NaCl为180g/l)送入电解槽的精盐水量:3030.5公斤/310公斤/米3=9.78米3(精盐水含盐取310g/l)损失盐水量:(3/310)×1200=11.61公斤精盐水带入杂质量:2-: 5公斤/米3×9.78米3=48.90公斤SO4NaOH: 0.15公斤/米3×9.78米3=1.467公斤(按0.1-0.2g/l取平均值为0.15g/l)Na2CO3:0.35公斤/米3×9.78米3=3.423公斤(按0.3-0.4g/l取平均值为0.35g/l)Ca2+、Mg2+: 0.006公斤/米3×9.78米3=0.05868公斤精盐水总量:1200公斤/米3×9.78米3=11736公斤精盐水带入水总量:11736-3030.5-48.9-1.47-3.42-0.059=8651.453公斤=8651公斤3、电解碱液体积1000/115=8.7m34、电解碱液带出杂质:NaCl:180公斤/米3×8.7米3=1566公斤NaOH:115公斤/米3×8.7米3=1000公斤:0.3公斤/米3×8.7米3=2.61公斤NaClO3电解碱液总量:1185公斤/米3×8.7米3=10309.5公斤H2O:10309.5-1566-1000-2.61=7740.9公斤5、付反应及其计算NaClO+2H2O→NaClO3+2H2↑ 13NaCO3+3Cl2→NaClO3+5NaCl+3CO2↑ 23 Cl2+6NaOH→NaClO3+5NaCl+3H2O 3 NaClO3+3H2→NaCl+3H2O 42H2O→2H2↑+O2↑ 5反应方程式的说明反应①表示电解过程中产生的NaClO自身氧化成NaClO3的反应反应2和3表示电解产生的氯气与盐水带来的NaCO3、NaOH的反应反应4表示阴极液中的氢与NaClO3的还原反应反应5表示分解生成氧的反应上述反应并非实际进行的反应,而是为了方便计算,综合电解过程所进行的各种反应的计算方程式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.氯气、氢气处理物料衡算题目200 kt/a烧碱装置氯气、氢气处理工序的初步设计原始数据200 kt/a烧碱装置Cl2、H2处理,年工作日330天,其余数据以工厂实际收集数据为准。

说明书内容:(1)生产方法以及今后的发展前途(2)生产方法的选择及流程简述。

根据前面介绍的方法,你选择什么方法生产,并说明理由。

简述你的流程(3)物料衡算整个计算过程的整理(4)设备计算(5)热量衡算(6)选择其他设备(7)生产过程应控制的指标(8)附带控制点的工艺流程图一份、设备简图一张(9)可以谈谈你的设计体会(有无都可)目录第一篇氯气处理 1第一章总论 1一概述 1二氯气处理的任务和方法 1三工艺流程简介 2第二章氯气工艺计算 4一氯气处理工艺流程 4二计算依据 4三工艺计算 5(一)钛冷却器 5(二)硫酸干燥塔(填料塔)10第三章主要设备设计及选型13一钛冷却器13二硫酸干燥塔(填料塔)25第二篇氢气处理29第一章总论29一概述29二氢气处理工艺流程确定30第二章工艺计算31一氢气处理工艺流程31二计算依据31三工艺计算32(一)洗涤冷却塔32第三章主要设备设计及选型36一洗涤塔36二主要管径38三氢气输送设备39四水输送泵39五液封循环水池39六氢气缓冲罐39主要设备一览表40设计评述41参考文献42第一篇氯气处理第一章总论一. 概述1. 氯气氯气Cl2,分子量70.906,常温下,氯是黄绿色,具有使人窒息气味的气体,有毒。

氯气对人的呼吸器官有强烈的刺激性,吸入过多时还会致死。

氯气比空气重,约为空气的2.5倍。

氯气能溶于水,但溶解度不大,温度越高氯气在水中的溶解度越小。

氯气溶于水同时与水反应生成盐酸和次氯酸,因此氯水具有极强的腐蚀性。

氯气在四氯化碳,氯仿等溶剂中溶解度较大,比在水中的溶解度约大20倍。

工业上利用氯气在四氯化碳中有较大溶解度这一特点,用四氯化碳吸收氯碱厂产生的所有废氯,然后再解吸回收氯气。

氯气的用途极为广泛,重要用途如:杀菌消毒、漂白及制浆、冶炼金属、制造无机氯化物、制造有机氯化物及有机物。

二. 氯气处理的任务和方法从电解槽出来的湿氯气,一般温度较高,并伴有大量水蒸汽及盐雾等杂质。

这种湿氯气,对钢铁及大多数金属有强烈的腐蚀作用,只有某些金属材料或非金属材料在一定条件下,才能耐湿氯气的腐蚀。

例如金属钛,聚氯乙烯、酚醛树脂、陶瓷、玻璃、橡胶、聚酯、玻璃钢等因而使得生产及运输极不方便。

但干燥的氯气对钢铁等常用材料的腐蚀在通常情况下时较小的,所以湿氯气的干燥时生产和使用氯气过程中所必须的。

氯气干燥前通常先使氯气冷却,使湿氯气中的大部分水蒸汽被冷凝除去,然后用干燥剂进一步出去水分。

干燥后的氯气经过压缩,再送至用户。

在不同的温度与压力下气体中的含水量可以用水蒸汽分压来表示。

在同一压力下,温度愈高,含水量愈大。

其水蒸汽分压也就愈高。

为了使氯气能用钢铁材料制成的设备及管道进行输送或处理,要求氯气的含水量小于0.05%(如果用透平压缩机输送氯气,则要求含水量小于100ppm)。

因此必须将氯气中的水分进一步除去。

在工业上,均采用浓硫酸来干燥氯气,因为浓硫酸具有:(1)不与氯气发生化学反应;(2)氯气在硫酸中的溶解度小;(3)浓硫酸有强烈的吸水性;(4)价廉易得;(5)浓硫酸对钢铁设备不腐蚀;(6)浓硫酸可以回收利用等特点,故浓硫酸时一种较为理想的氯气干燥剂。

三.工艺流程简介1 氯处理工艺根据氯处理的任务氯处理的工艺流程包括氯气的冷却、干燥脱水、净化和压缩、输送几个部分。

⑴氯气的冷却氯气的冷却因方式的不同,可分为直接冷却、间接冷却和氯水循环冷却三种流程。

直接冷却流程:工艺设备投资少,操作简单,冷却效率高,但是,此流程排出的污水含有氯气,腐蚀管路,污染环境,同时使氯损失增大,且耗费大量蒸汽。

间接冷却流程:操作简单,易于控制,操作费用低,氯水量小,氯损失少,并能节约脱氯用蒸汽。

冷却后氯气的含水量可低于0.5%。

⑵氯气的干燥氯气干燥时均以浓硫酸为干燥剂,分为填料塔串联硫酸循环流程和泡沫塔干燥流程。

填料塔串联硫酸循环流程:该流程对氯气负荷波动的适应性好,且干燥氯气的质量稳定,硫酸单耗低,系统阻力小,动力消耗省。

但设备大,管道复杂,投资及操作费用较高。

⑶氯气的净化氯气离开冷却塔,干燥塔或压缩机时,往往夹带有液相及固相杂质。

管式、丝网式填充过滤器是借助具有多细孔通道的物质作为过滤介质,能有效地去除水雾或酸雾,净化率可达94%-99%,而且压力降较小,可用于高质量的氯气处理。

2 工艺流程的确定氯处理工艺流程根据以上各流程的优缺点最后确定氯气处理工艺流程如下:两段列管间接冷却,硫酸干燥塔(填料塔),硫酸干燥塔(泡罩塔)串联干燥流程。

此工艺效果好,氯气输送压力大,设备少,系统阻力小,操作稳定,经济性能优越。

第二章氯气工艺计算一.氯气处理工艺流程氯气处理工艺流程见下,据此进行物料衡算和热量衡算。

图2-1 氯气处理工艺流程图湿氯气由电解到氯处理室外管道,温度由85℃降至80℃后进入氯处理系统,有部分水蒸气冷凝下来,并溶解氯气。

进入第一钛冷却器冷却至46℃,再经过二钛冷却器冷却至18℃。

然后进入一段硫酸干燥塔,用80%硫酸干燥脱水,出塔硫酸浓度降到60%,出塔气体最后进入二段硫酸干燥塔,用98%硫酸干燥脱水,出塔硫酸浓度降到75%,此时出塔的气体含水量以完全满足输送要求,经除沫器进入透平式氯压机,经压缩后送至用户。

二.计算依据1.生产规模:200kt/a100%NaOH;2.年生产时间(按年工作日330天计算):330×24=7920小时;3.计算基准:以生产1t100%NaOH为基准;4.来自电解工序湿氯气的工艺数据见下表:表2-1 来自电解工序湿氯气的温度、压力和组成项目氯气备注项目氯气备注温度,℃85 ——氯气,kg/t100%NaOH 885 12.50mol总压(表),Pa -10 ——不凝性气体(假设为空气,下同)kg/t100%NaOH 15 0.52kmol水蒸汽,kg/t100%NaOH 310 ——成分,%(干基)(v/v)96 ——气体总量,kg/t100%NaOH 1187 ——三. 工艺计算(一)钛冷却器1.计算依据⑴假设湿氯气经电解到氯处理室,温度由90℃降至80℃,进入氯处理系统。

⑵电解氯气经一段洗涤塔冷却,温度从80℃降至46℃。

⑶由资料查知相关热力学数据:氯气在水中溶解度:80℃: 0.002227 kg/kgH2O56℃: 0.00355 kg/kgH2O水蒸汽分压:80℃: 45.77kPa46℃: 10.1104kPa水的比热:50℃: 4.1868J/(g•℃)25℃: 4.1796 J/(g•℃)表2-2 相关热力学数据物料与项目单位温度℃80 46氯气比热容Kcal/(mol•℃) 8.364 8.2902水蒸气热焓kcal/kg 631.4 617.42不凝气比热kcal/kg 0.2426 0.24262.物料衡算⑴设管路中冷凝下来的水量为W1kg,因氯气在水中的溶解度很小,其溶液可视为理想溶液。

由于系统总压为-98.07pa,所以计算时可视为101.227kpa。

由道尔顿分压定律得:P水/P 总=n水/n总解得W1=117.097kg故溶解的氯气量:0.002227×117.097=0.26kg氯水总重量:117.097+0.26=117.357kg由上述计算得知,进入第一钛冷却器的气体组分为:氯气885-0.26=884.74kg水蒸气310-117.097=192.903kg不凝气体15kg⑵氯气在一段钛冷却器中温度从80℃降至46℃设在第一钛冷却器中冷凝的水量为W2kg,其阻力降为35×9.81pa(35mmH2O),则出口氯气的总压为-40×9.81PaP总=101.227-35×9.81×10-3=100.933 kpa根据道尔顿定律有:解得:W2=166.946kg溶解氯气的量为:166.946×0.00355=0.593kg氯水总重量为:166.946+0.593=167.539kg因此出第一钛冷却器的气体组分为:氯气884.74-0.593=884.147kg水蒸气192.903-166.946=25.957kg不凝气体15kg⑶物料衡算表a.以生产1t100%NaOH为基准表2-3 第一钛冷却器物料衡算表名称进第一钛冷却器kg/t 100%NaOH 出第二钛冷却器kg/t 100%NaOH氯气884.74 884.147水蒸气192.903 25.957不凝气体15 15氯水—— 167.539总计1092.643 1092.643b.总物料衡算表2-4 第一钛冷却器总物料衡算表名称进第一钛冷却器kg/t 100%NaOH 出第二钛冷却器kg/t 100%NaOH氯气176948000 176829400水蒸气38580600 5191400不凝气体3000000 3000000氯水—— 33507800总计218528600 2185286003.热量衡算⑴气体带入热量a.氯气带入热量:Q1=884.74/71×8.364×80×4.1868=34909kJb.水蒸气带入热量:Q2=192.903×631.4×4.1868=509948kJc.不凝气体带入热量:Q3=15×0.244×4.1868×80=1226kJd.氯气溶解热:Q4=0.593/71×22090=185kJΣQ=34909+509948+1226+185=546268kJ⑵气体带出热量a.氯气带热量:q1=884.147/71×8.2902×46×4.1868=19883kJb.水蒸气带热量:q2=25.957×617.42×4.1868=67099kJc.不凝气体带出热量:q3=15×0.2426×4.1868×46=701kJd.氯水带出热量:q4=167.539×4.1828×56=39244kJΣq=19883+67099+701+39244=126927kJ⑶冷却水用量冷却水采用工业上水,设进口温度t1=20℃,出口温度t2=30℃。

定性温度:T =(t2+t1)/2=(20+30)/2=25℃Q =WCCPC(t2-t1) (2—1)其中,Q——传热速率,WWC——流体质量流量,kg/sCPC——流体比热容,kJ/(kg•℃)t——温度,℃。

则第一钛冷却器用水量为:WC1=Q/ CPC(t2-t1)=10032 kg/t100%NaOH冷却水带入热量:10032×4.1796×20=838595kJ冷却水带出热量:10032×4.1796×30=1257892kJ⑷第一钛冷却器热量衡算表表2-5 第一钛冷却器热量衡算表输入输出物料名称数量kg 热量kJ 物料名称数量㎏热量kJ氯气884.74 34909 氯气884.147 19883水蒸气192.903 509948 水蒸气25.957 67099不凝气体15 1226 不凝气体15 701溶解热—— 185 氯水167.539 39244冷却水10032 838595 冷却水10032 1257892总计11224.643 1.385×106 总计11124.643 1.385×106(二)硫酸干燥塔(填料塔)1.计算依据⑴入塔硫酸浓度80%,温度为15℃,出塔硫酸浓度60%,温度为30℃。