8-第八章_复合材料细观力学

复合材料细观力学答案

复合材料细观力学答案一、知识部分1、计算面心立方、体心立方结构的(100)、(110)、(111)等晶面的面密度,计算密排六方结构的(0001)、(1010)晶面的面密度(面密度定义为原子数/单位面积)。

解:设立方结构的晶胞棱长为a 、密排六方结构晶胞轴长为a 和c 。

(1)体心立方:在一个晶胞中的(001)面的面积是2a ,在这个面积上有1个原子,所以其面密度为21a;在一个晶胞中的(110)面的面积是22a ,在这个面积上有2个原子,所以其面密度为22a ;在一个晶胞中的(111)面的面积是223a ,在这个面积上有2个原子,所以其面密度为223a。

(2)面心立方:在一个晶胞中的(001)面的面积是2a ,在这个面积上有2个原子,所以其面密度为22a;在一个晶胞中的(110)面的面积是22a ,在这个面积上有2个原子,所以其面密度为22a ;在一个晶胞中的(111)面的面积是223a ,在这个面积上有1.5个原子,所以其面密度为23a。

(3)密排六方:在一个晶胞中的(0001)面的面积是223a ,在这个面积上有1个原子,所以其面密度为2332a;在一个晶胞中的(1010)面的面积是c a 2,在这个面积上有次个原子,所以其面密度为c a 21;2、纯铁在912℃由bcc 结构转变为fcc 结构,体积减少1.06%,根据fcc 结构的原子半径计算bcc 结构的原子半径。

它们的相对变化为多少?如果假定转变前后原子半径不变,计算转变后的体积变化。

这些结果说明了什么?解:设bcc 结构的点阵常数为a b ,fcc 结构的点阵常数为a f ,由bcc 结构转变为fcc 结构时体积减少1.06%,因bcc 单胞含2个原子,fcc 单胞含4个原子,所以2个bcc 单胞转变为1个fcc 单胞。

则10006.122333=-b bf a a a 即 b b f a a a 264.110006.10121=??? ???= bcc 结构的原子半径b b a r 43=,fcc 结构的原子半径f f a r 42=,把上面计算的a f 和a b 的关系代入,并以r f 表示r b ,则f f f b b r r a a r 9689.02264.1443264.14343==?==它们的相对变化为0311.019689.0-=-=-bfb r r r 如果假定转变前后原子半径不变,转变后的体积变化为()()()1.83423422422333333-=-=-b b f b bf r r r a a a %从上面的计算结果可以看出,如果转变前后的原子半径不变,则转变后的体积变化很大,和实际测得的结果不符,也和金属键的性质不符。

短纤维复合材料的细观力学分析

短纤维复合材料的细观力学分析实际中没有无限长的纤维,而短纤维又容易制备(如碳纳米管),因此研究短纤维复合材料的性质很重要1. 应力传递理论2. 模量的预测3. 强度的预测()()2ffdz rd τπσσ⋅=+002z f dz r στ=+⎰纤维末端有应力集中是最薄弱的环节,会发生屈服或纤维长度中点由对称性条件得剪应力该公式的前提是基体和纤维界面处处存在剪应力, 而基体与纤维变形协调时,剪应力消失, 也不能用该式来预测纤维因此需确定σf -z曲线上的转折点位置来判断在给定应力是何种分布随着远离纤维端头, 纤维的拉应力上升, 而基体承受的拉应力下降, 纤维中间段与基体的变形有可能趋于协调而剪应力消失,f纤维最危险处如果基体和界面无限结实, 最终破坏的不同长度纤维应力和界面剪应力的变化规律(最大承载情况)平台段的行为同单向复合材料(连续纤维), 所以当短纤维足够长时, 近似退化到单向复合材料短纤维应力平台段的最大应力由于界面和基体强度不足达不到纤维破坏强度, 因此强度低于给纤维直接加载的加载方式(如理想的单向复合材料)Rosen的剪滞法有很多近似,1.2 相对准确的有限元计算得应力分布纤维端部应力不为零剪应力不是常值哪条曲线对应于哪个应力剪滞法, 有限元法与实验的对比强度效率K是短纤维复合材料强度与相应的连续纤维复合材料强度之比有限元法的预测与实验更符合l l l <当()max1/fs l dσστ==c σ基体或界面破坏(假设出现在三角形以后)短纤维复合材料的细观力学分析小结应力传递理论Rosen的剪滞法有限元分析模量的预测单向短纤维:对连续纤维的Halpin-蔡公式修正随机走向短纤维复合材料:经验公式强度的预测混合律预测单向短纤维复合材料强度单向短纤维复合材料偏轴拉伸强度随机走向短纤维复合材料的强度/~m p 1E E 1000Biocomposites such as bones and shells have hierarchical micro structures. On thebottom level (nanoscale), they share the same topology structures.Mineral: stiff but brittle Protein: tough but softBiocomposites: stiff and tough?Graphene-derived layer-by-layer nanocomposites.。

复合材料细观力学56页PPT文档

V

ij

1 2 1 2 1 2

V

V

ij d V

s (

i0

x n

j

1 2

s (u

0 j

x

in ni

j

) ds

u

jn i

V [ (

i0

x

),

j (

0 j

x

), i

] dV

V

(

i0

0 i

dV

x

,j

V

0

3D knitted composites for bicycle helmets

(a) cylinder and flange; (b) egg crate structures; (c) turbine rotors woven by Techniweave Inc.;

and (d) various

利用散度定理可以证明复合材 料的应变能和余能分别是

ij eij i*j

第二章 复合材料有效性能

第一节 Eshelby等效夹杂理论

1957年Eshelby在英国皇家学会会刊 发表了关于无限大体内含有椭球夹杂弹性 场问题的文章,证明了在均匀外载作用时, 椭球夹杂内部弹性场亦均匀。(椭圆积分 形式)

复合材料性能和损伤破坏规律取决于

组分材料性能 微细观结构特征

u

i

(

s

)

0 ij

x

j

Ti

(

s

)

0 ij

n

j

复合材料结构设计

复合材料本身是非均质、各向异性材料, 因此复合材料力学在经典非均匀各向异性 弹性力学基础上迅速发展。复合材料不仅 是材料,更确切的说是结构

复合材料力学性能的复合规律

f 2

E2 E f Em E f Vf E f /VmEm 1

有人提出了更简单的关系式:E2 E f

Em E f 1Vf Vf Em

P105(7.24)

其中,Em

Em

1 m2

3、弹性理论法分析单向板的弹性性能

确定复合材料单向板弹性常数的弹性理论方法 基于各种模型和能量平衡法。

其中,Em=1

Em

2

m

2

m 基体的泊松比

分析复合材料的横向弹性模量E2时,没考虑在横

向载荷作用下,纤维和基体在纤维纵向所产生的不

同约束而引起的双轴效应明显不同。不同的约束是

由于两相的应变不同产生的,并且当两相的泊松比

不同时,则更加明显,于是Ekvall提出了对E2修正

公式:

1

Vf

Vm Vf E f m / Em

受同样的外加应力。

=2

f Ef

,

=

m

2

Em

,

= 2

2 E2

由于变形是在宽度W上产生的,所以复合材料的变 形增量为:

2

W W

W W f Wm

m

Wm Wm

Wm VmW

f

W f Wf

W f VfW

2W mVmW f V f W

2 mVm f V f

2

E2

Vm

2

Em

Vf

2

Ef

G12 、G f、Gm —分别为复合材料、纤维基体的

剪切模量

2、材料力学法预测E1、E2的修正 由于前面分析纵横向模量时,都作了一些假定,

分析材料纵向模量E1时,没有考虑基体内由于纤维 约束所引起的三轴应力情况。于是Ekvall提出了一 个考虑泊松收缩时对E1的修正公式:Biblioteka E1 E f Vf EmVm

复合材料细观力学答案

一、知识部分1、计算面心立方、体心立方结构的(100)、(110)、(111)等晶面的面密度,计算密排六方结构的(0001)、(1010)晶面的面密度(面密度定义为原子数/单位面积)。

解:设立方结构的晶胞棱长为a 、密排六方结构晶胞轴长为a 和c 。

(1)体心立方:在一个晶胞中的(001)面的面积是2a ,在这个面积上有1个原子,所以其面密度为21a;在一个晶胞中的(110)面的面积是22a ,在这个面积上有2个原子,所以其面密度为22a ;在一个晶胞中的(111)面的面积是223a ,在这个面积上有2个原子,所以其面密度为223a。

(2)面心立方:在一个晶胞中的(001)面的面积是2a ,在这个面积上有2个原子,所以其面密度为22a;在一个晶胞中的(110)面的面积是22a ,在这个面积上有2个原子,所以其面密度为22a ;在一个晶胞中的(111)面的面积是223a ,在这个面积上有1.5个原子,所以其面密度为23a。

(3)密排六方:在一个晶胞中的(0001)面的面积是223a ,在这个面积上有1个原子,所以其面密度为2332a;在一个晶胞中的(1010)面的面积是c a 2,在这个面积上有次个原子,所以其面密度为c a 21;2、纯铁在912℃由bcc 结构转变为fcc 结构,体积减少1.06%,根据fcc 结构的原子半径计算bcc 结构的原子半径。

它们的相对变化为多少?如果假定转变前后原子半径不变,计算转变后的体积变化。

这些结果说明了什么?解:设bcc 结构的点阵常数为a b ,fcc 结构的点阵常数为a f ,由bcc 结构转变为fcc 结构时体积减少1.06%,因bcc 单胞含2个原子,fcc 单胞含4个原子,所以2个bcc 单胞转变为1个fcc 单胞。

则10006.122333=-b bf a a a 即 b b f a a a 264.110006.10121=⎪⎭⎫ ⎝⎛⨯= bcc 结构的原子半径b b a r 43=,fcc 结构的原子半径f f a r 42=,把上面计算的a f 和a b 的关系代入,并以r f 表示r b ,则f f f b b r r a a r 9689.02264.1443264.14343=⨯⨯⨯=⨯==它们的相对变化为0311.019689.0-=-=-bfb r r r 如果假定转变前后原子半径不变,转变后的体积变化为()()()1.83423422422333333-=-=-b b f b bf r r r a a a %从上面的计算结果可以看出,如果转变前后的原子半径不变,则转变后的体积变化很大,和实际测得的结果不符,也和金属键的性质不符。

复合材料的微观力学性能与研究

复合材料的微观力学性能与研究在当今的材料科学领域,复合材料凭借其独特的性能优势,已经成为了众多应用场景中的关键角色。

从航空航天领域的高强度结构件,到汽车工业中的轻量化部件,再到电子设备中的高性能外壳,复合材料的身影无处不在。

然而,要真正理解和充分发挥复合材料的潜力,深入研究其微观力学性能至关重要。

复合材料并非单一的物质,而是由两种或两种以上具有不同物理和化学性质的组分材料通过特定的工艺组合而成。

这些组分材料在微观尺度上的相互作用和协同工作,决定了复合材料整体的力学性能。

在微观层面上,复合材料的力学性能受到多种因素的影响。

首先,增强相和基体相的性质是关键因素之一。

增强相通常具有较高的强度和刚度,如纤维、颗粒等,它们承担着主要的载荷。

而基体相则起到将增强相连接在一起、传递载荷和保护增强相的作用。

增强相和基体相之间的界面结合强度也对复合材料的性能有着显著影响。

如果界面结合强度不足,在受力时容易发生脱粘,导致复合材料的性能下降。

复合材料的微观结构特征也是影响其力学性能的重要因素。

例如,增强相的分布均匀性、取向以及孔隙率等都会对材料的强度、韧性和疲劳性能产生影响。

均匀分布且取向合理的增强相能够有效地提高复合材料的力学性能,而孔隙的存在则会成为应力集中点,降低材料的强度和耐久性。

为了研究复合材料的微观力学性能,科学家们采用了一系列先进的实验技术和分析方法。

电子显微镜技术是其中不可或缺的工具之一。

通过扫描电子显微镜(SEM)和透射电子显微镜(TEM),我们可以直接观察到复合材料的微观结构,包括增强相和基体相的形态、界面的结合情况以及微观缺陷的分布等。

此外,纳米压痕技术也是研究复合材料微观力学性能的有力手段。

该技术可以在极小的尺度上对材料进行力学性能测试,获取材料的硬度、弹性模量等关键参数。

通过在复合材料的不同位置进行纳米压痕测试,可以了解微观结构的不均匀性对力学性能的影响。

在理论研究方面,基于连续介质力学的方法被广泛应用于分析复合材料的微观力学行为。

第八章-复合材料细观力学基础(改)

* ij

即特征应变。

其中 S ijkl 为Eshelby张量; 为因夹杂的出现而 0 形成的干扰应变; kl 为无限远处的均匀应变;

c kl

S 0 0 c * 0 c Cijkl ( kl kl kl ) Cijkl ( kl kl )

* kl :特征应变

; C

0 kl 0 kl

0 1 0 ijkl ij

而实际的应力应变场还应该加上由夹杂引 起的扰动应力和扰动应变,即:

ij

I ij

ij

0 ij

则夹杂中的应力场可表示为

I 0 ) ij Cijkl ( kl kl

3

(为θ角的函数)

* ij

3、随机分布短纤维复合材料: * * 对不同的θ角,按前述方法求得其 ij ij ( ) 然后对其求对于θ得平均值: 2 1 2 * * ij d ij ( )d 0 2 0 * * 0 在 11 作用下可求得 11 和 22 ,进而求得 11 和 22 。最后可得:

0 T ( s ) 2)给定均匀应力边界条件 i ij n j 1 v 0 ij ij dv ij v 0

1 v 而 ij 0 ij dv v * 则由 ij Cijkl kl ,只需求得 ij ,即可求得

* Cijkl

此时,复合材料的应变能也为:

1、修正复合法则(修正混合定律)

E L L E f V f E mVm l tanh( ) 2 1 L l 2

其中 L 表示纤维长度有效因子。

2 G m E r 2 ln( R ) f f r f

复合材料细观力学性能

陶瓷纳米复合材料细观力学性能分析一.弓I言纳米材料是指尺度为I 一100nm的超粒,经压制、烧结或溅射而成的凝聚态固体。

它是80年代刚刚发展起来的先进材料,被美国材料科学会誉为“21世纪最有前途的材料”。

因此受到发达国家的高度重视,并且都在其发展高技术的计划中瞄准了这一新的材料领域,投人了相当的人力和物力⑴。

陶瓷材料是一种很有发展前途的结构材料,具有高的硬度,耐磨性,耐高温性,耐腐蚀性等其他材料无法比拟的优异性能,但脆性问题大大限制了陶瓷材料的应用发展,为进一步改善其断裂韧性和强度而进行陶瓷复合材料的研究。

陶瓷纳米复合材料是新近发展起来的一种陶瓷复合材料,复合系中至少一相为纳米尺寸[2,3]。

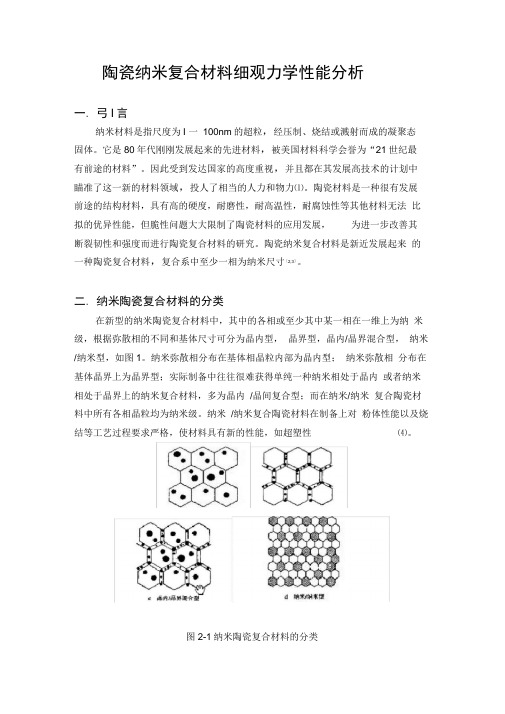

二.纳米陶瓷复合材料的分类在新型的纳米陶瓷复合材料中,其中的各相或至少其中某一相在一维上为纳米级,根据弥散相的不同和基体尺寸可分为晶内型,晶界型,晶内/晶界混合型,纳米/纳米型,如图1。

纳米弥散相分布在基体相晶粒内部为晶内型;纳米弥散相分布在基体晶界上为晶界型;实际制备中往往很难获得单纯一种纳米相处于晶内或者纳米相处于晶界上的纳米复合材料,多为晶内/晶间复合型;而在纳米/纳米复合陶瓷材料中所有各相晶粒均为纳米级。

纳米/纳米复合陶瓷材料在制备上对粉体性能以及烧结等工艺过程要求严格,使材料具有新的性能,如超塑性⑷。

图2-1纳米陶瓷复合材料的分类三.纳米陶瓷复合材料的力学性能分析3.1 AI2O3粉末对纳米陶瓷复合材料的影响为了改善纳米陶瓷复合材料的力学性能,探讨添加不同粒径和含量的Al 2O3粉末对纳米陶瓷复合材料微观结构和力学性能的影响。

实验采用真空热压烧结工艺来制备ZrO2纳米陶瓷复合材料,添加相包括AI2O3等金属粉末。

混合粉末经球磨48h和真空干燥24h后备用•在烧结温度为1450E、压力为30MPa、保温1h的条件下,采用真空热压烧结工艺,将干燥后的混合粉末制备成样品。

制得的样片厚度约为5mm,并经过切割、粗磨、精磨、研磨和抛光后,制成3mm x 4mm x 30mm的标准试样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中

Em Em 2 1 m

三、面内剪切弹性模量GLT 在1O2平面内,对代表性体积单元体进行剪切试验,如图8.8(a)所示; 单元体的变形如图8.8(b)所示。可确定面内剪切模量GLT。根据平衡条件,纤 维和基体中的切应力必须相等,且等于复合材料受到的切应力,即

第8章

复合材料细观力学

复合材料的宏观力学基于经典的层合板理论,将构成层合板的各单 层看做为均匀的各向异性板,解决了复合材料层合板的强度和刚度的分 析方法,为复合材料的结构设计提供了理论和方法。表征复合材料宏观 力学性能的工程弹性常数、基本强度和湿、热膨胀系数均可通过试验获 得。但实际上复合材料单层是非均匀的多相材料,单层的性能与其组分 材料的性能和含量比直接相关。要认识纤维增强复合材料中纤维和基体 与单层性能的关系,根据组分材料的弹性性能、强度和湿热膨胀系数以 及组分材料的含量比来预测单层的性能,就需要应用细观力学的方法。 复合材料的细观力学为复合材料的材料设计提供了理论和方法。本章主 要介绍了细观力学的基本假设,工程弹性常数和基本强度的细观预测方 法以及工程弹性常数的极限分析。

由此可得复合材料的主泊松比

LT

2 v f f m m f f m 1 f 1

主泊松比vLT也服从混合律。vLT与f具有线性 关系,如图8.5所示。 图8.5 vLT和f的关系

二、横向弹性模量ET 当代表性体积单元体在2方向受到单向拉伸时,横向 变形为w,如图8.6所示。根据沿2方向的平衡条件, 纤维和基体必然承受相同的横向应力,均等于单元受 到的横向应力,有 f 2 m2 2 2 2 , 纤维和基体的横向应变为 f 2 m2 Ef Em 单元的横向变形是纤维和基体的变形之和,则有

对于不同的弹性模量比Ef/Em,按式(8.10)确定的ET/Em随f 的变化曲线如图8.7 所示,在表8.1中列出ET/Em的一些数值。显然,要使横向弹性模量提高到基 体模量的2倍,需要50%以上的纤维体积分数。所以,一般纤维增强复合材料 的纤维体积分数都比较高。

f

0 0.2 0.3 0.4 0.5 0.6 0.7 Em / Ef 1 1 1 1 1 1 1 1 1 1 1/2 1 1.11 1.18 1.25 1.33 1.43 1.54 1.67 2 1/5 1 1.19 1.32 1.47 1.67 1.92 2.27 2.27 5 1/10 1 1.22 1.37 1.56 1.82 2.17 2.70 3.57 10 1/100 1 1.25 1.42 1.66 1.98 2.46 3.25 4.80 100

为了对复合材料进行细观力学研究,必须建立合理的分析模型,这种模 型是从复合材料中选取的一种体积单元。取出的典型单元必须小得足以表示 材料的细观结构特征,而且又要大到足以代表复合材料的全部物理性能。这 种简化的单元体称为代表性体积单元(RVE),如图8.1所示。RVE选定后, 边界条件也就确定了。边界条件必须与复合材料内的真实条件相同,于是可 以由代表性体积单元估算出复合材料的力学性能。 纤维与基体的相对比例是决定复合材料性能的重要因素,常用质量分数和 体积分数表示各相材料所占的比例。长为l,横截面为A的代表性体积单元,其 质量为m,密度为;该单元的纤维质量为mf,密度为f;基体质量为mm,密 度为m;纤维和基体的横截面分别为Af和Am。则有关系式

mf m f Af mm mm Am m f f mm A l A l A l Af l A Am l A

(8.4)

8.2 材料主方向工程弹性常数的细观预测

在复合材料细观力学分析中,首先以复合材料单层作为典型的研究对象, 选择合理的RVE,建立简化分析模型,用以预测复合材料材料主方向的工程 弹性常数。细观力学中采用的基本假设是:纤维和基体沿纤维方向的变形相 同,且为平面应力状态。下面讨论用材料力学方法确定复合材料的工程弹性 常数。

w w f wm , f

Af A

wf w

, m

Am wm A w

一、纵向弹性模量EL和主泊松比vLT 设代表性体积单元体在1方向受到单向拉伸,伸长量为l (见图8.3)。 根据等应变假设,假定纤维和基体沿纤维方向(1方向)的应变相同, 均与复合材料的纵向应变1相等,则有 l f m 1 (8.5) 根据胡克定律,纤维应力 f 和基体应力 l m 可表示为: f E f 1 , m Em1 由静力平衡关系,可得单元受到的合力为

方向纤维和基体的应力为 f Em m E f f1 m 2 f E f m Em m E f f Em m1 f2 f E f m Em 典型单元体的横向应变2为 沿2方向的纤维和基体的应变为 1 2 f f 1 f2 Ef (8.14) (8.15) 1 2 m m1 m2 Em 2 2 f 2 f m 2 m (8.16)

w wf wm f 2 wf m2 wm

图8.6 代表性体积单元体 2方向拉伸示意图

式(8.9)表示沿2方向的弹性模量倒数(柔量)满足混合律,该式可改写 成无量纲形式,即 ET 1 1 (8.10) Em f Em / E f m 1 f 1 Em / E f

m m f mm

Al Af l Aml

(8.1) (8.2)

由式(8.2)可得出组分材料的体积分数关系式为 f m 1 (8.3) 图8.1 代表性体积单元(RVE) 上式中,f 是纤维的体积分数:f =Af/A;m是基体的体积分数: m =Am/A。 按照密度定义,即有 mf m m , f , m m 这是复合材料的 Al Af l Aml 由以上公式可得 密度混合律。

8.1 细观力学的基本假设

单向复合材料是各向异性的非均质体,而其组分材料(纤维和基体) 可视为均质的、各向同性的。纤维具有高的强度和刚度,作为承载的主 体;纤维是密实的,性能比较稳定。基体的力学性能较弱,但对复合材 料的结构完整性起着重要作用。通常基体中包含着孔隙,复合材料的强 度与孔隙含量亦有密切关系。另外,纤维与基体之间的界面结合完好性 对复合材料的力学性能亦有影响。然而基体中的孔隙含量和界面黏结程 度都可通过制造工艺来控制。为了简明分析组分材料与复合材料之间的 力学关系,本章采用的细观力学方法须有如下的基本假设: (1)复合材料单层是宏观均质的、线弹性的、正交各向异性的,且无初 应力; (2)增强材料(纤维)是均质的、线弹性的、各向同性(玻璃纤维)或 横向各向同性的(石墨纤维、硼纤维),且分布规则; (3)基体材料是均质的、线弹性的、各向同性的,孔隙可忽略不计; (4)界面黏结完好,无缺陷。

沿1方向的纤维和基体的应变为

ET

由式(8.14)~式(8.16),可得出复合材料的表观横向弹性模量ET的表达式为

2 Em f m Ef 1 f m 2 f m 2 f m E ET E f Em f E f m Em E E E Em f m f m

(8.8) wf 于是单元的 wm f 2 w 2 f2 m2 f m 2 m 横向应变2为 w w w Ef Em 引入横向弹性模量ET,可建立单元的应变与应力关系为: 2 2 ET 由以上各式可将复合材料的表观横向弹性模量 ET表示为: 1 f m f 1 f (8.9) ET E f Em E f Em

图8.7 ET/Em与f关系

0.8 1.0

表8.1 ET/Em值

上述确定横向弹性模量ET时没有考虑纤维与基体之间的变形协调。通常纤 维和基体的泊松比不同,沿1方向的应变也不同,引起纤维与基体在界面处变 形不一致,这不符合实际情况(实际相同)。为了克服上述模型的缺点,可假 定沿1方向纤维与基体的应变相等,即 f 1 m1 (8.11) 为了保证变形协调,纤维和基体均为二向应力状态。当 典型单元只在2方向拉伸时(见图8.6),考虑到复合材 料沿1方向的合力为零,也就是应力1为零,则有

图8.3 代表性体积单元体1方向 拉伸示意图

EL E f f Emm E f f Em 1 f

(8.6)

这就是复合材料沿纤维方向的弹性模量混 合律。EL与f具有线性关系,当f由0~1变化时, EL从Em~Ef按线性变化,如图8.4所示。

图8.4 EL和f的关系

w w f wm f 2 w f m 2 wm f w f m wm 1

则单元的横向应变为

wf w w 2 f m m 1 f f mm 1 w w w

图8.3 代表性体积单元体 1方向拉伸示意图

F1 f Af m Am 于是单元的平均应力1为 Af A F1 1 f m m f f m m A A A E f f f Em m m

根据纵向弹性模量EL表示 1 EL l 的胡克定律,即 可得复合材料沿纤维方向的表观弹性模量为

假设代表性体积单元长度为l,宽度为w,而且w=wf+wm(见图8.3)。当单 元体在1方向受到拉伸时,引起纤维和基体的横向应变(2方向)分别为

f 2 f f 1 f 1, m2 m m1 m1

式中,vf 和 vm分别是纤维和基体的泊松比。 单元的横向变形△w可以表示为

1 f1 f1 f f2 2 f 2 m2 E f (8.12) (8.13) 1 f 1 f m1 m 0 1 m 1 m 1 m m 2 由式(8.11)~式(8.13),可求解出沿1 Em