压电陶瓷性能及PZT制备工艺

6.3压电陶瓷教程

本章主要内容: 1 相关概念 (1)极化;(2)压电效应;(3)压电陶瓷。 2 压电陶瓷的性能参数 (1)弹性常数;(2)机械品质因素; (3)压电性、压电常数与压电方程;(4)机电耦

合系数。 3 压电陶瓷的生产工艺(以PZT陶瓷为例) 4 压电陶瓷的应用 5 压电超声换能器的应用与发展

(3)压电陶瓷:经过人工极化处理具有压电效应的陶 瓷制品。

人工极化:是指在压电陶瓷上施加直流强电场进行极 化,使陶瓷的各个晶粒内的自发极化方向将平均地取 向于电场方向,使之具有近似于单晶的极性,并呈现 出明显的压电效应。

2 压电陶瓷的性能参数

(1)弹性常数(elastic coefficient)

❖ 烧结过程中PbO的挥发对产品质量影响很大。由于 PbO挥发,破坏了配方的化学组成,工艺上为了防止 PbO挥发,通常采用密封法、埋入法、加气氛片法等 措施加以解决。

(5)上电极

烧成的陶瓷经精修、清洁后,就可以被覆上电极。 一般来说是将含银涂料(银浆)涂于制品表面, 并在600~800℃下烧结,使银浆中的氧化银还原为 银,并烧渗到陶瓷表面,形成牢固结合层。对于 薄片,可以通过溅射或蒸发镀上一层镍铬或金作 为电极。被上电极的产品便可进行人工极化处理。

信号转换 振荡器,音叉,送话器,蜂鸣器,超声换能器

发射接收 超声探测,声纳,水下导航,无损检测,医疗

信号处理 滤波器,放大器,振荡器,混频器

Байду номын сангаас

传感计测 加速度计,压力计,角速度计,红外探测器

存贮显示 电光、声光调制器,光存贮器,声光显示器

其 它 非线性元件,压电继电器等

压电陶瓷应用(一)

压电陶瓷应用(二)

(2)机械品质因素(mechanical quality factor) 它表示在振动转换时,材料内部能量消耗的程度。机械 品质因素越大,能量的损耗越小。

pzt压电陶瓷泡沫

pzt压电陶瓷泡沫压电陶瓷泡沫是一种新兴的多功能材料,其具有压电和吸声性能,可广泛应用于声学、能量收集与转换、传感器等领域。

本文将从压电陶瓷泡沫的制备方法、性能及应用展开讨论。

一、制备方法:压电陶瓷泡沫的制备方法多种多样,下面介绍几种常见的方法:1. 模板法:将陶瓷颗粒与模板混合后进行成型和烧结得到泡沫状压电陶瓷。

2. 多组份发泡法:利用多种原料进行反应,产生气体从而形成泡沫状压电陶瓷。

3. 水煅法:将陶瓷粉末与添加剂混合,经过水煅处理后得到泡沫状压电陶瓷。

4. 泡沫法:将含有陶瓷粉末和发泡剂的溶胶涂布在基体上,经干燥后得到泡沫状压电陶瓷。

二、性能:压电陶瓷泡沫具有以下主要性能:1. 压电性能:压电陶瓷泡沫具有较高的压电响应和灵敏度,可以将机械能转化为电能。

2. 吸声性能:压电陶瓷泡沫中的气孔结构可以有效吸收声波,降低噪声。

3. 绝缘性能:压电陶瓷泡沫具有良好的绝缘性能,具有较高的绝缘阻抗。

4. 热稳定性:压电陶瓷泡沫具有较好的耐高温性能,可以在高温环境中使用。

三、应用:压电陶瓷泡沫在以下领域具有广泛的应用前景:1. 声学领域:压电陶瓷泡沫可用作声波传感器、声吸收材料等。

2. 能源收集与转换:压电陶瓷泡沫可应用于能量收集和转换领域,将机械能转化为电能。

3. 传感器:利用压电陶瓷泡沫的压电性能,可以制备压力传感器、加速度传感器等。

4. 智能结构:压电陶瓷泡沫可用于制备智能结构,如智能阻尼器、智能隔振器等。

综上所述,压电陶瓷泡沫是一种多功能材料,具有压电和吸声性能,能在声学、能量收集与转换、传感器等领域发挥重要作用。

通过不同的制备方法,可以得到具有不同性能的压电陶瓷泡沫,拓宽了其应用范围。

未来,随着对压电陶瓷泡沫性能的深入研究,其应用领域将会进一步拓展。

PZN_PZT压电陶瓷及其PVDF压电复合材料的制备和性能

文章编号:100023851(2002)0320070205收稿日期:2001210217;收修改稿日期:2001211223基金项目:国家自然科学基金资助项目(50072001)作者介绍:李小兵(1974),男,博士,主要从事压电复合材料方面的研究。

田 莳(1938),男,教授,主要从事压电复合材料研究。

PZN -PZT 压电陶瓷及其PV D F 压电复合材料的制备和性能李小兵,田 莳,李宏波(北京航空航天大学材料科学与工程学院,北京100083)摘 要: 采用固相烧结法合成了PZ N 2PZT (铌锌锆钛酸铅)三元系压电陶瓷烧结块材和粉末,并采用XRD 、SE M 等测试方法对其结构和性能进行了分析。

PZ N 2PZT 常压烧结陶瓷具有优良的压电性能,PZ N 2PZT 颗粒粒径在0.5~4Λm 之间,颗粒形态不太规整。

采用溶液共混法将PZ N 2PZT 粒子均匀分散于PVD F 基体中,制备了PZ N 2PZT PVD F 023型压电复合材料。

研究了PZ N 2PZT 质量分数、极化电场等因素对该压电复合材料压电和介电性能的影响。

实验结果表明,选用压电活性更高的压电陶瓷粉末进行复合,可有效提高压电复合材料的压电性能。

增加PZ N 2PZT 质量分数、提高极化电压均有利于复合材料压电性能的提高。

关键词: PZ N 2PZT ;固相烧结法;压电复合材料;溶液共混法中图分类号: TB 39 文献标识码:APREPARATI ON AND PR OPERTI ES OF PZN -PZT P I EZ OE L ECTR I C CERA M I CSAND PZN -PZT PV D F P I EZ OE L ECTR I C COM POSI TESL I X iao 2bing ,T I A N Sh i ,L I Hong 2bo(School of M aterials Science and Engineering ,Beijing U niversity of A eronautics and A stronautics ,Beijing 100083,Ch ina )Abstract : T ernary syste m p iezoelectric cera m ic m aterials PZ N 2PZT [Pb 0.955L a 0.03(Zn 13N b 2 3)0.3Zr 0.37T i 0.33O 3]and their pow dersw ere fabricated using s olid state sintered technol ogy .T heir structure and p roperties w ere studied by XRD and SE M .PZ N 2PZT cera m ics synthesized by the traditi onal sin 2tered m ethod contain w ell p iezoelectric p roperties.T he dia m eters of PZ N 2PZT pow ders are betw een 0.5~4Λm ,and the shape is irregular .PZ N 2PZT particles w ere incorporated into PVD F polym er m a 2trix homogeneously th rough s oluti on blended p rocess to fo r m PZ N 2PZT PVD F 023composite th in fil m s.T he effects of the cera m ic m ass fracti on and po ling electric field on the p iezoelectric and dielec 2tric p roperties of the p iezoelectric composites w ere studied .T he results show that the p iezoelectric p roperties of the composites could be i m p roved effectively th rough choosing the cera m ics containing better p iezoelectric p roperties as the filler .T he sa m e effects can be m ade w ith the increasing of PZ N 2PZT m ass fracti on and poling field .Key words : PZ N 2PZT ;s o lid state sin tered technol ogy ;p iezoelectric composites ;s oluti on blended p rocess 将具有强压电效应的压电陶瓷与柔性良好的压电聚合物按一定的连通方式、一定的体积或质量比例、一定的空间几何分布进行复合,可以使两种材料优势互补,获得既具有较强压电性又具有良好韧性的综合性能优异的压电复合材料。

压电陶瓷的生产工艺

压电陶瓷的生产工艺压电陶瓷的生产工艺大致与普通陶瓷的生产工艺相似,但压电陶瓷的生产工艺有自己的特点,所以,在此以PZT即Pb(Zr,Ti)03系陶瓮为主,介绍压电陶瓷的必要工序及制作方法。

压电陶瓷的主要工艺流程:配料——球磨——过滤、干燥——预烧——二次球磨——过滤、干燥——过筛——成型——排塑——烧结——精修——上电极——烧银——极化——测试。

Ol原料处理首先,根据化学反应式配料。

所用的原料大多为金属氧化物,少数也可用碳酸盐(预烧时便分解为氧化物)。

为使生成压电陶瓷的化学反应顺利进行,要求原料细度一不超过2μm(平均直径)。

提高原料纯度,有利于提高产品质量,但这个问题不是绝对的,使用纯度较低廉的原料,选择适当的工艺条件,同样可以生产出性能优良的产品。

通常使用转动球磨机或振动球磨机进行原料混合及粉碎。

另外,在生产中往往还使用气流粉碎法,用高压气流的强力破碎作用,使粉料形成雾状,由于不用球石,可以避免杂质混入,而且效率提高。

预烧中的反应过程:预烧过程一般须经过四个阶段:线性膨胀(室温〜400℃),固相反应(400~750o C),收缩(750~850。

C)和晶粒生长(800~900°C以上)o02成型和排塑原料经预烧后,就合成了固溶体化合物。

再经一次粉碎,便可成型。

成型可根据不同的要求采用轧膜、压型或等静压等方式。

成型之前需加入粘合剂。

对轧膜的情况,粘合剂一般是粉料质量的15%~20%,对压型的情况只需加5%左右。

过多的粘合剂会使制品的致密度降低。

成型后生坯中的粘合剂、水分等必须加温排去,称为排塑或排胶。

03烧结排塑后的生坯重新装炉烧结。

影响烧结的因素很多,首先是配方的化学组成,当配方组成中有足够的活动离子时,烧结容易进行。

例如,PZT中错离子活动性差,所以PZT中错含量增加,烧结温度升高,烧结困难。

添加物对改善压电陶瓷性能和压电陶瓷的烧结起很大作用。

"软性〃添加物的共同特点是可以使陶瓷性能往〃软”的方面变化,也就是提高弹性柔顺系数,降低机械品质因子Qm值,提高介电常数,增大介电损耗。

PZT陶瓷制备

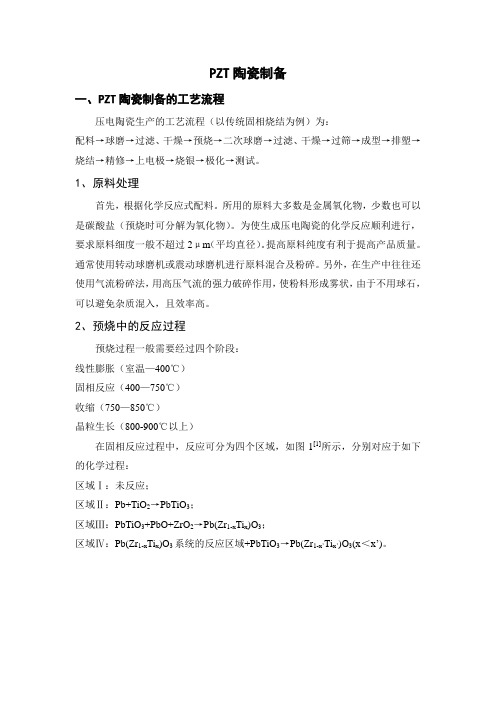

PZT陶瓷制备一、PZT陶瓷制备的工艺流程压电陶瓷生产的工艺流程(以传统固相烧结为例)为:配料→球磨→过滤、干燥→预烧→二次球磨→过滤、干燥→过筛→成型→排塑→烧结→精修→上电极→烧银→极化→测试。

1、原料处理首先,根据化学反应式配料。

所用的原料大多数是金属氧化物,少数也可以是碳酸盐(预烧时可分解为氧化物)。

为使生成压电陶瓷的化学反应顺利进行,要求原料细度一般不超过2μm(平均直径)。

提高原料纯度有利于提高产品质量。

通常使用转动球磨机或震动球磨机进行原料混合及粉碎。

另外,在生产中往往还使用气流粉碎法,用高压气流的强力破碎作用,使粉料形成雾状,由于不用球石,可以避免杂质混入,且效率高。

2、预烧中的反应过程预烧过程一般需要经过四个阶段:线性膨胀(室温—400℃)固相反应(400—750℃)收缩(750—850℃)晶粒生长(800-900℃以上)在固相反应过程中,反应可分为四个区域,如图1[1]所示,分别对应于如下的化学过程:区域Ⅰ:未反应;区域Ⅱ:Pb+TiO2→PbTiO3;区域Ⅲ:PbTiO3+PbO+ZrO2→Pb(Zr1-x Ti x)O3;区域Ⅳ:Pb(Zr1-x Ti x)O3系统的反应区域+PbTiO3→Pb(Zr1-x’Ti x’)O3(x<x’)。

图1 2PbO-TiO2-ZrO2系统的反应区域●—X射线测得点;○化学分析测得点,旁边数字代表已反应的PbO的百分数,烧结时间为零指刚到炉温的时刻;P—正交PbO;Z—单斜ZrO2;T—四方TiO2;PT—四方PbTiO3;PZT—Pb(Zr1-x Ti x)O3固定保温时间2h,改变预烧温度,随着温度的升高,在540℃左右,进入区域Ⅱ,形成PbTiO3;在650℃左右,进入区域Ⅲ,TiO2消失,Pb(Zr,Ti)O3形成;在710℃左右,进入区域Ⅳ,PbO和ZrO2消失;到1200℃时,PbTiO3消失,成为单相的Pb(Zr,Ti)O3。

压电陶瓷的制备工艺

压电陶瓷的制备工艺压电陶瓷是一种具有压电效应的陶瓷材料,具有较高的压电效能和稳定的性能,在压电设备和传感器等领域有广泛应用。

下面将详细介绍压电陶瓷的制备工艺。

压电陶瓷制备工艺主要包括粉体制备、成型、烧结和后处理等步骤。

不同的压电陶瓷材料具有不同的制备工艺,下面将以铅锆钛酸钡(PZT)陶瓷为例进行介绍。

粉体制备是制备压电陶瓷的第一步,其目的是制备出具有良好压电性能的粉体。

一般来说,将过程原料中的铁氧体、碳酸钡、氧化钛和氧化铅等按一定比例混合,然后进行球磨或者其他研磨方法,使其成为微米级的均匀混合物。

成型是将粉体按照设计要求的形状和尺寸进行成型的过程。

常见的成型方法有压制和注射成型两种。

压制方法一般采用球形粉末和模具来制备成型,通过施加足够的压力使其形成所需形状。

注射成型是将粉料和有机胶进行混合,然后将该混合物注入到模具中,并通过脱模焙烧使其成型。

烧结是将成型后的陶瓷坯体加热到一定温度下,使其形成致密的陶瓷体的过程。

具体的烧结温度和时间需要根据不同的陶瓷材料来确定。

在烧结过程中,陶瓷体会发生晶粒长大和析出等变化,从而使其压电性能得到增强。

烧结后的陶瓷体需要进行后处理,主要是为了获得更好的性能。

常见的后处理方法包括水热处理、陶瓷体极化和金属电极附着等。

水热处理是将烧结后的陶瓷体放置在水中进行一定时间的处理,可以进一步提高其致密性和机械性能。

陶瓷体极化是将陶瓷体置于磁场中进行极化处理,通过改变材料的电极化方向来改善其压电性能。

金属电极附着是在陶瓷体上涂覆金属电极,以增加电极附近的压电效应。

除了以上步骤,压电陶瓷的制备还需要控制制备条件、优化配方和选择合适的烧结工艺等。

这些因素都会影响到压电陶瓷的性能和制备效果。

总结起来,压电陶瓷的制备工艺主要包括粉体制备、成型、烧结和后处理等步骤。

在制备过程中需要考虑到原材料的选择和比例、成型和烧结参数的控制以及后处理的优化等因素。

通过合理的制备工艺,可以获得具有良好压电性能和稳定性能的压电陶瓷材料。

压电陶瓷的生产工艺

压电陶瓷的生产工艺压电陶瓷是一种以铅锆酸钛(PZT)为主要成分的陶瓷材料,具有压电效应、热电效应和相应的机械、光学效应等多种特性。

压电陶瓷广泛应用于传感器、换能器、机电一体化、微机械系统、高压电子器件、光学器件等领域。

下面将分别介绍压电陶瓷的生产工艺。

1. 压制压制是压电陶瓷生产的第一步。

将制备好的陶瓷粉末与有机粘结剂混合,通过压力将其压制成绿体(未经烧结的陶瓷坯体)。

压制的方法有手压和机械压制两种。

(1)手压:将混合好的陶瓷粉末捏制成坯体,放在压模中,使用手动压制机将陶瓷粉末压制成绿体。

(2)机械压制:将混合好的陶瓷粉末填充在压模中,使用机械压制机进行压制,制成规整的绿体。

2. 烧结绿体需要烧结成精密的陶瓷陶器。

陶瓷部件在烧结时,需要控制温度、时间、气氛及烧结过程中的形变收缩等因素。

(1)烧结温度:绿体的烧结温度通常高于纯物质的熔点,同时也要考虑到不超过材料的化学变化温度。

对於不同种类压电陶瓷材料,其烧结温度也不相同。

(2)烧结时间:烧结时间与温度、材料和形态有关。

时间相对较长可以获得优异的性能,但会消耗较多的能量和时间。

(3)烧结气氛:烧结气氛有空气、氮气、氢气、氧化物及还原性气氛等不同气氛。

3. 切割加工切割是生产压电陶瓷过程中必不可少的工艺之一。

常见的切割方式有钻孔、铣削和线切割。

(1)钻孔:压电陶瓷良好的穿透性使其成为电性元件的理想选择。

通过钻孔可为电容器提供双极电导和电阻刻度。

(2)铣削:通过CNC磨床、CNC雕铣机等设备,使切割好的陶瓷达到所需的尺寸和形状。

(3)线切割:线切割一般适应于压电陶瓷制品较小的情况,使用锥形砂轮配合尺寸精度高的线切割机。

4. 清洁在生产过程中,压电陶瓷会受到氧化、粉末结块和油污等因素的影响,因此对于生产各个环节的工具、设备和瓷件本身都需要进行清洗处理。

(1)氧化:压电陶瓷易受氧化影响,在生产过程中需采取措施保持瓷件清洁。

(2)粉末结块:陶瓷粉末在储存、运输过程中易生成结块,需要采取防潮、除湿等措施。

叠堆压电陶瓷

叠堆压电陶瓷叠堆压电陶瓷是一种重要的功能材料,具有广泛的应用前景。

它以其独特的压电效应,被广泛应用于传感器、电器设备和医疗领域等。

在本文中,将介绍叠堆压电陶瓷的基本原理、制备方法和应用领域,并探讨其未来的发展潜力。

叠堆压电陶瓷是一种由铅酸锆钛(PZT)等压电材料制成的薄片,每个薄片都可以发生压电效应。

叠堆压电陶瓷的主要原理是由于材料内部存在的极化电荷和压力的相互作用。

当叠堆陶瓷收到外部压力时,其中的压电材料会发生变形,导致内部的极化电荷重新排列,从而产生电荷积累和电场变化,最终产生压电效应。

这种效应可以用于传感器的敏感元件,通过测量电荷和电场的变化来确定外界的压力、温度或应变等。

制备叠堆压电陶瓷的方法有几种。

最常用的方法是通过固相反应制备PZT陶瓷粉末,然后将其压制成薄片。

制备PZT粉末的方法包括湿法、干法和溶胶凝胶法等。

湿法方法将金属盐溶解在溶剂中,然后加入反应剂使其发生反应。

干法方法则是在高温下将金属氧化物混合,在氧化还原反应中生成PZT粉末。

溶胶凝胶法则是将金属酸盐与溶剂混合,制备胶体溶胶,然后通过干燥和烧结制备PZT陶瓷。

叠堆压电陶瓷具有许多广泛的应用领域。

其中最重要的是传感器领域,例如压力传感器、力传感器、加速度传感器和温度传感器等。

这些传感器使用叠堆压电陶瓷的压电效应来测量压力、力量、加速度和温度的变化,广泛应用于工业控制、航空航天和医疗仪器等领域。

此外,叠堆压电陶瓷还可以用于电子设备中的驱动器和振荡器,以及声学设备中的扬声器和麦克风等。

叠堆压电陶瓷还有许多其他的应用领域。

例如,它可以用于制作节能玻璃,通过电荷积累和电场变化控制玻璃的透明度,实现自动调节室内光照的功能。

此外,叠堆压电陶瓷还可以用于医疗领域,例如制作超声波传感器和声波手术刀等。

通过利用其压电效应,可以实现对病人的无创检测和治疗。

随着科技的进步,叠堆压电陶瓷的发展潜力仍然巨大。

首先,制备方法的改进将有助于提高陶瓷的性能和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压电陶瓷性能及PZT制备工艺王幸福无机非金属材料工程 80308113摘要: 简单综述了压电陶瓷的性能及锆钛酸铅压电陶瓷制作方法,重点分析了锆钛酸铅压电陶瓷的掺杂改性的机理和作用。

以及压电陶瓷PZT未来发展的前景。

关键词: 锆钛酸铅;制作方法。

引言锆钛酸铅一Pb(Zr,Ti)03:(PZT)是一种具有多种应用功能的钙钦矿型ABO3结构铁电材料,是由铁电相PbTiO3(Tc=490℃)和反铁电相PbZrO3(Tc=230℃)组成的固溶体。

PbZrO3一PbTiO3:系固溶体(PZT)相图中,在x约为0.52一0.53附近存在一个铁电四方相(FT)和菱形相(FR)的交界区,就是我们通常称之为的准同型相界(MPB)。

在PZT的MPB上具有高的压电和介电特性,具有高的的居里温度,因此受到国内外相关研究者的广泛重视,使之成为迄今为止,应用最广的压电陶瓷材料。

一、PZT压电陶瓷结构特征及特点1.1钙钛矿结构特征PZT 陶瓷是指锆钛酸铅( PbZr x Ti1 - xO3 , PZT)陶瓷,它是ABO3 型钙钛矿(perovs kites) 结构,Zr ,Ti 处于氧八面体的中心,Pb 处于氧八面体的间隙。

单元结构如图1 所示[1]。

1.2锆钛酸铅(PZT)结构特点PZT压电陶瓷是属于钙钦矿结构的压电晶体。

向PbTIO3:中掺入Zr形成锆钛酸铅(PZT)陶瓷材料,用途广泛。

Ti与Zr在结构中呈完全类质同像,但Z/rTi比值不同使材料的结构也不同,在铁电四方和三方相界附近,PZT材料具有优良的压电、介电和热电性能。

锆钛酸铅固溶体相图如图1.4所示[2],在相变温度以下,当错/钦比z/rTi=53/47时,存在一条准同型相界。

准同型相界的右边(富钦一边)为四方晶相,左边(富错一边)为三方晶相。

实际上,准同型相界有一定的宽度范围,在此范围内,两相共存,数量关系遵从“杠杆定理”。

A0:反铁电斜方相,AT:反铁电四方相,F以HT:)铁电菱形相(高温)RF(TL:)铁电菱形相(低温),FT:铁电四方相,Pc:顺电立方相二、压电陶瓷的性能表征2.1介电常数介电常数反映材料的介电性质,或极化性质,通常用ε表示。

不同用途的压电元件对压电材料的介电常数要求不同。

介电常数ε与元件的电容C、电极面积A和电极间距离t之间的关系为:C=ε×A/t式中:电容C(F);介电常数ε(F/m);电极面积A(m2);电极间距离t(m)。

2.2介质损耗介质损耗是包括压电陶瓷在内的任何电介质的重要品质指标之一。

在交变电场下,电介质所积蓄的电荷有两种分量:一种为有功部分(同相),由电导过程引起的;一种为无功部分(异相),是由介质弛豫过程所引起的。

介质损耗是异相分量与同相分量的比值。

通常用tanδ(δ为同相分量与总电流的夹角)来表示电介质的介质损耗,称为介质损耗角正切值或损耗因子。

介质损耗和交变电场的角频率,损耗电阻,介质电容之间的关系为:tanδ=1/(εCR)式中:ε为交变电场的角频率;R为损耗电阻;C为介质电容。

2.3机电耦合系数机电耦合系数k是综合反映压电材料性能的参数,它表示压电材料的机械能与电能的耦合效应,是生产上用得最多的一个参数。

机电耦合系数定义为:k=输入的机械能/通过正压电效应而转化的电能或k=输入的电能/通过逆压电效应而转化的电能由于压电元件的机械能与它的形状和振动方式有关,因此不同形状和不同方式所对应的机电耦合系数也不相同。

机电耦合系数无单位。

2.4压电常数压电常数是压电材料所特有的一种参数,它反映材料“压”与“电”之间的耦合效应。

所以,压电常数不仅与机械边界条件有关,而且与电学边界条件有关;或者说,不仅与应力T,应变S有关,而且与电场强度E、电位移D有关。

由于选择不同的自变量,或者说由于测量时所用的边界条件不同,可以得到四组压电常数d、g、e和h,其中用得最多的是压电常数d。

再考虑到压电陶瓷材料的各向异性,即可以得到它的四组压电常数:(1)d33,d31=d32,d24=d15(2)g33,g31=g32,g24=g15(3)e33,e31=e32,e24=e15(4)h33,h31=h32,h24=h15应该指出,这四组压电常数并不是彼此独立的,只要知道其中一组,即可求出其他三组。

PZT压电陶瓷的掺杂改性由于PZT基压电陶瓷含有大量的铅,而氧化铅在烧结过程中易挥发,难以获得致密烧结体,同时又由于相界面附近体系的压电、热电性能依赖钛和锆的组成比,故较难保证性能的重复性,这给实际的制备与应用带来了一定的困难. 为了适应各种不同的用途和要求,国内外对PZT陶瓷进行了广泛的掺杂改性研究. PZT三、压电陶瓷的掺杂改性主要有以下几个方面:3.1软性掺杂这种掺杂是指La3 + 、Bi3 + 、Nb5 + 、W6 + 等高价离子分别置换Pb2 + 或(Zr ,Ti) 4 + 等离子,在晶格中形成一定量的正离子缺位(主要是A 位) ,由此导致晶粒内畴壁容易移动,结果使矫顽场降低,使陶瓷的极化变得容易,因而相应地提高了压电性能. 但空位的存在增加了陶瓷内部的弹性波的衰减,引起机械品质因数Qm和电气品质因数Qe 的降低,但其介电损耗增大,因而这类掺杂的PZT压电陶瓷通常称为“软性”PZT压电陶瓷,适于制备高灵敏度的传感器元件. 这类掺杂报道最多的是La3 + 和Nb5 + [3 ,4] .3.2硬性掺杂这类掺杂与高价离子软性掺杂的作用相反:离子置换后在晶格中形成一定量的负离子(氧位) 缺位,因而导致晶胞收缩,抑制畴壁运动,降低离子扩散速度,矫顽电场增加,从而使极化变得很困难,压电性能降低,Qm和Qe 变大,介电损耗减少. 具有这类掺杂物的PZT 压电陶瓷称为“硬性”PZT 压电陶瓷,适于制备高能转换器元件.3.3变价离子掺杂这类添加物是以含Cr 和U 等离子为代表的氧化物[5] . 它们在Pb(Ti. Zr)O3 固溶体晶格中出现一种以上的化合价态,因此能部分地起到产生A 缺位的施主杂质作用,部分地起到产生氧缺位的受主杂质作用,它们本身似乎能在两者之间自动补偿. 通过变价离子的掺杂使PZT陶瓷材料的性能介于“软性”陶瓷和“硬性”陶瓷材料之间,使其老化降低;体积电阻率稍有降低;机械品质因数稍有增加;机电偶合系数稍有降低;介质损耗稍有增大;但其温度的稳定性得到改善.3.4多元系压电陶瓷在对PZT进行掺杂改性的研究中发现,若在ABO3 钙钛矿结构化合物的B 晶位上有二种异价离子复合占位作为第三组元,这些新的三元系压电陶瓷不仅各有特色,而且陶瓷的烧结温度低,工艺重复性好. 通过对三元铁电陶瓷进行研究,三元系列材料的性能比二元系列材料的性能更为优异[4- 6] . 20 世纪80 年代以后,以PMN —PZ—PT为代表的三元压电陶瓷,以PMN —PNN —PZ—PT 为代表的四元压电陶瓷逐渐发展起来,并开始进入商品化生产阶段.3.5掺杂的均匀性掺杂对改变PZT压电陶瓷的性能有重大影响,而掺杂的均匀性尤其重要. 现多采用可溶性盐的离子代替固相的氧化物进行液相掺杂,以提高其均匀性. 例如用可溶于浓盐酸、硫酸,以及无水乙醇和乙醚等有机溶剂中的NbCl5 ,可代替Nb2O5 进行掺杂,能有效地提高掺杂的均匀性.四、PZT压电陶瓷的生产工艺PZT压电陶瓷生产工艺大致与普通陶瓷工艺相似,但其也有自己的特点,所以在此介绍PZT{Pb(Zr,Ti)O3系陶瓷的商品名称}必要工序及制作方法。

(近年来对PZT 粉体制备的研究开发了许多新方法, 如So l2Gel 法、水热法、分步沉淀法、共沉淀法及改进的共沉淀法PZT 粉体制备的各种方法[7]。

)压电陶瓷生产的工艺流程[1]:配料→球磨→过滤、干燥→二次球磨→过滤、干燥→过筛→成型→排塑→烧结→精修→上电极→烧银→极化→测试4.1原料的处理首先,根据化学反应式配料。

原料的纯度是制备优良压电陶瓷的首要条件。

通常说,希望原料的纯度要高一些特别是用量比较大的原料,如Pb3O4(或PbO)、ZrO2和TiO2等,若纯度低,引入杂质的总量就很大,所以纯度要高些。

小剂量的原料则纯度要求可相对低些。

以上原料经水洗去去除一些水溶性杂质后烘干,然后进行煅烧粉碎,通常希望颗粒度在2um以下。

4.2预烧经过煅烧粉碎的原料混合配料后腰进行预烧,其目的是为了使化学反应充分进行,预烧温度的选择有很重要的意义。

实验表明。

如果预烧温度恰当,烧结温度可以在很宽的范围内波动,对致密度无明显影响,预烧温度如果很低,烧成温度无论如何提高(或药厂保温时间),也不能得到很高的致密度。

此外,预烧温度和保温时间比较起来,预烧温度所以的作用更为重要。

4.3成型简单形状的制品通过模压法成型,不均匀截面的条形制品可以通过挤压法成型,薄板用流延法或轧膜法成型,大的圆环和更为复杂的形状用注浆法成型。

4.4烧结烧结温度范围主要是化学组成决定的,低于烧结范围,制品的气孔率高、致密度低,压电性能也较差。

如果超过烧结范围的上限,则由于出现过多液相,会发生粘连,或严重失铅,也会导致性能下降。

此外,烧结温度过高会使晶粒过大,机械强度变差。

由于压电陶瓷PZT含有较多的铅,在高温下挥发严重,为此烧结时应尽量争取封闭的方式。

4.5施电极在所有必要的机械加工或精加工完成之后,便可以对制品施加电极。

一般来说是将含银涂料(银浆)涂于制品表面,并在600-800℃下烧结;对于薄片,可以通过溅射或蒸发镀上一层镍铬或金作为电极。

4.6极化刚烧结好的压电陶瓷电畴无规取向,整天不显压电性,通过极化处理使电畴沿一定方向极化后才显出压电性。

同一个配方,极化条件不同,极化程度不同,材料的性能指标也就不同。

极化电场的选择主要取决于压电材料的矫顽场Ec以及饱和场强E B。

计划电场一定要大于矫顽场Ec,这样才能使电畴排列,但极化电场若太大,其效果亦是不明显的,所以通常要使其接近饱和电场E B,这样极化才会有较好的效果。

除此之外,温度和时间也是极化工艺的主要参数,提高极化温度和延长极化时间有利于极化的进行。

对于PZT,必须优先温度和电压以获得最大的压电系数,也可以进行放电极化,在放电极化时使用单针或排针,针尖离陶瓷表面几毫米距离,陶瓷背面接地,极化电压为104.放电极化的优点是消除了电击穿危险[7]。

五、展望PZT 压电陶瓷的研究已有40 多年的历史。

目前, 它是国内外最重要的功能材料之一, 已广泛应用于电子、雷达、微位移控制、航天技术及计算机技术等领域中。

由以上PZT 的制备方法可以看出, 不同的方法制备的粉体具有各自不同的优缺点, 其性能也不尽相同。

可以肯定, 要制备高性能(如同时有高的Kp 和Qm 值, 压电陶瓷大功率变压器等) 的PZT压电陶瓷, 必须同时要求粉体高性能。