低速冲击后三维中空夹层复合材料的压缩损伤容限

复合材料波纹夹层结构低速冲击后的剩余弯曲承载能力

第47卷第1期2018年2月船海工程SHIP &OCEAN ENGINEERINGVol.47 No.1Feb.2018DOI:10.3963/j. iss n. 1671-7953.2018.01.012复合材料波纹夹层结构低速冲击后的剩余弯曲承载能力\谢1,刘 2(1.中国舰船研究设计中心,武汉430064;2.华中科技大学船舶与海洋工程学院,武汉430074)摘要:制备上下面板为碳纤维增强树脂基层合板、芯层为铝合金压制波纹的杂交复合结构,对其开展低 速冲击性能试验及冲击后的剩余载能力试验。

结果表明,低对复合纹结构造成的损会对其剩余载能力大的,但的增大,剩余载能力却变化极小,而位置对结构的剩余承载能力非常明显。

关键词:复合;波纹结构;冲击载荷;弯曲承载能力中图分类号:U668.1 文献标志码:A 文章编号:1671-7953(2018)01-0051-04复合 结构比强度高、比大,其面芯 ,可以根据功能需要自由组合,用 [1]。

合 结构在遭受低 t 载荷作用时,内部易于 ,从而造成结构力学性能的退化,剩余载能力降低,一直受到国内外 的关注[2-]。

对于复合 丧结构在低 后的压 拉伸性能研及[6-],而针对 后剩余 载能力的及。

但对于船舶与海洋工程结构来说,其剩余弯曲强度则是最为关心的主要因素。

为,通过制备碳纤维复合材料面板和铝质波纹芯材的结构,低 实验,探以及 部位对其 余 载 力的 。

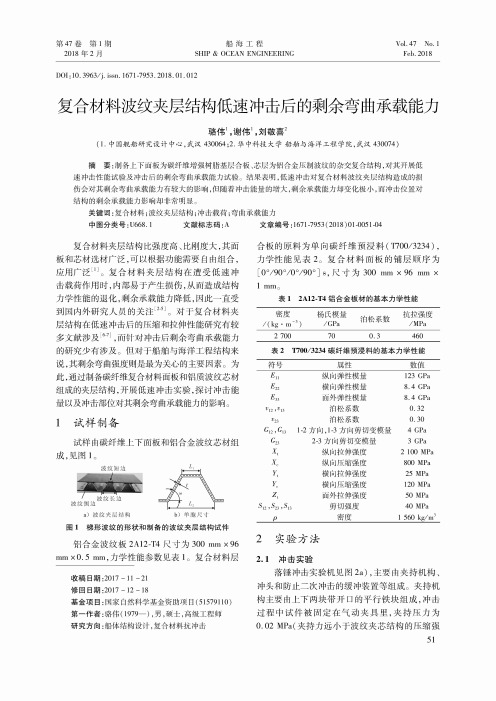

1试样制备试 由碳纤 面 铝 合金 纹芯成,见图1。

a)波纹夹层结构b)单胞尺寸图1梯形波纹的形状和制备的波纹夹层结构试件铝合金波纹板2A12-T4尺寸为300 m m X 96 m m x0.5 m m,力学性能参数见表1。

复合材料层收稿日期:2017-11 -21修回日期:2017-12-18基金项目:国家自然科学基金资助项目(51579110)第一作者:骆(1979—),男,,高工程师研究方向:船体结构设计,复合合板的原料为单向碳纤维预浸料(T700/3234),力学性能见表2。

复合材料层合板低速冲击后剩余压缩强度研究

( ) 伤 累积 法 , 用 动态 有 限元 计 算 层 板 的 冲击 4损 利 损伤 , 以其 对应 的退 化后 的刚度 作 为板 的初始 损伤 , 再 用损 伤 累积法 模 拟 板 的压 缩 破 坏 过 程 , 计 算剩 并

代 冲击 损伤 , 之后 用孔 边 断裂韧 性来 判定 板 的破坏 ;

1 面 内损伤及 失效 准则

复 合 材 料 层 合 板 的 冲 击 及 冲 击 后 压 缩 过 程 中 的

面 内损伤 主要 有纤 维断裂 、 体开 裂 、 体挤 压等 形 基 基 式 。J .H u等 考 虑各 种 应 力 对 不 同失 效 模 式 .P o 的影响后 , 出 了基 于应 力 的包括 基体 开裂 、 体挤 提 基 压 破坏 、 纤维 断裂 等 主要 破 坏 模 式 的冲 击 损 伤失 效 准 则 。文献 [ ] 3 作者 认 为基 于 应 变 的损 伤 准 则更 适 合 用来 预测 复合 材料 冲击损 伤 , 它们 是 : 纤 维拉 伸失 效

缩破坏特征及 C I A 的计算值与试验结果有 良 好的一致性 , 表明文中所采用的模型、 算法与损伤处理方

法 是 合 理 的

关

键

词: 复合 材料 , 算机模 拟 , 计 分层 , 限元 法 , 击 阻抗 , 击后压 缩 , 速 冲击 有 冲 冲 低

文献 标识码 : A 文章 编号 :0 02 5 ( 0 2 0 - 1 - 10 -7 8 2 1 )40 80 5 6

中图 分类号 : 2 4 8 3 7 3 V 1. ,0 4 .

纤 维 增强 复合 材 料 层合 结 构 在 受 低 速 冲击 后 , 损伤将 严 重削 弱结 构 的压缩 强 度 , 结 构 安 全 性形 对 成潜 在 的威胁 。所 以研究 复合 材料 层合 板 的低速 冲 击损 伤及 剩余 压缩 强 度 ( A 值 ) 有 重 要 的 意 义 。 CI 具 目前 计算 C I 的 方 法 主 要 有 4种 … : 1 软 化 夹 A值 () 杂法 , 冲击 损伤 等效成 规则 形状 的 软化夹 杂 , 后 将 然 用应 力准 则 、 变 准 则 或 其 他 准 则 判 定 板 的 失 效 ; 应 () 2 子层 屈 曲法 , 冲击 损 伤 看 作 大 小 不 同 的多 个 将 规则 形状 的分层 , 为 压缩 破 坏 过 程 是 各个 子层 不 认 断 发生 屈 曲失效 的过 程 , 当所有 子层 都屈 曲时 , 结构 发 生破 坏 ;3 开 口等 效法 , 一 个 圆孔 或 椭 圆孔 取 () 用

整体中空夹层复合材料抗低速冲击性能的实验研究

整体中空夹层复合材料抗低速冲击性能的实验研究周红涛【摘要】文章采用落锤冲击试验机对整体中空夹层复合材料进行了低速冲击试验.探讨了芯材高度对整体中空夹层复合材料的低速冲击特性如最大冲击载荷、冲击点最大位移和材料损伤时能量吸收等的影响.结果表明:随着芯材高度的增加,整体中空夹层复合材料的最大冲击载荷和冲击损伤阈值降低,而到达最大载荷的时间有所延迟.【期刊名称】《山东纺织科技》【年(卷),期】2011(052)003【总页数】4页(P51-54)【关键词】芯材高度;低速冲击;冲击响应;整体中空夹层复合材料【作者】周红涛【作者单位】盐城纺织职业技术学院,江苏盐城224005【正文语种】中文【中图分类】TS181.92+31 前言整体中空夹层复合材料,其增强体是一种由纤维连续织造呈空芯结构的整体中空织物,层与层之间由连续纤维芯柱相接而成,可以单独增强制成空芯连体结构轻质复合材料,见图1;也可以在空芯结构中填充某种功能轻体介质,制成结构/功能一体化的夹层结构复合材料。

这种结构的复合材料有以下三大优点[1]:(1)面板和芯层一次成型,织造效率高;(2)克服了传统的夹层材料如蜂窝、泡沫夹层复合材料易分层、不耐冲击的弱点;(3)夹芯层空间可以为设置预埋件、监视探头、光纤、导线等提供空间,使其在交通、航海、建筑、航空以及管道等领域的应用前景广阔。

但是由于该材料的上下面板薄[2、3],其抵抗低速冲击的能力比较弱,在很大程度上限制了其在各个领域中的应用。

因此,研究该材料的抗低速冲击性能具有重要的意义。

图1 整体中空夹层复合材料本文利用自制落锤冲击装置,对整体中空夹层复合材料进行了低速冲击试验,研究该材料受外物冲击的动力学响应,估算和测量冲击载荷变化过程和结构整体响应,从该材料的抗冲击性能与芯材高度关系入手,对比分析不同芯材高度的冲击性能。

利用加速度传感器记录了落锤冲击板过程中加速度随时间的变化曲线,通过数学处理得到了冲击载荷、冲击点位移和冲击过程中能量吸收随时间的变化曲线。

复合材料层合板低速冲击损伤的有限元模拟_朱炜垚

有限元动态显示算法中, 单元损伤前后应力变化比

较剧烈, 而应变变化则比较平缓, 故基于一维情况

下的应力应变表达式, 将前人基于应力描述的失效 准则转换为基于应变描述的失效准则:

Rxx = E11 Exx , Ryy = E 22 Eyy

Rz z = E33 Ez z , Rxy = G12 Exy

( 1)

强度; ET22 、EC22 分别是单向板横向对应于拉伸、压缩 强度的应变强度; Cij ( i X j ) 为单向板对应于剪切强 度的剪切应变强度。通过式( 1) 、式( 2) 便可以推导

出基于应变描述的失效准则。模型所使用的单层板

失效准则包含基体开裂、基体挤裂、纤维断裂、纤

维挤压 4 种失效形式, 其表达式如下:

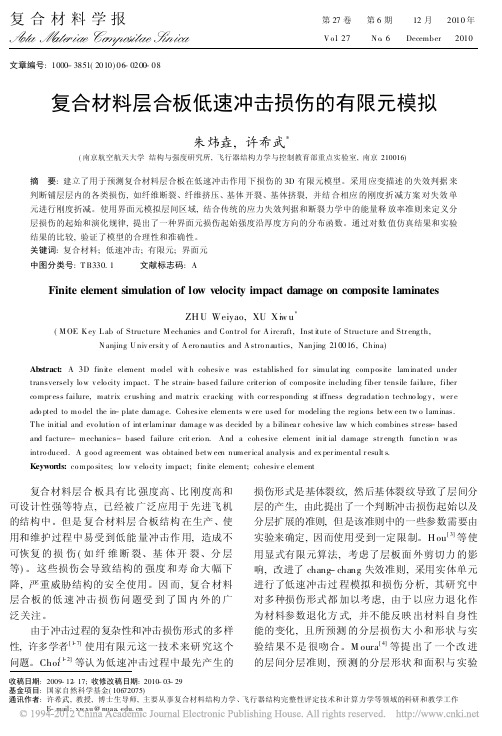

采用超声 C 扫描对损伤前后的试件进行观察。 实验前, 目视检查并抽样对试件进行 C 扫描无损检 测, 以确保实验件没有初始的内在损伤。冲击后, 先通过目视检测各典型试件的正反面凹坑、基体开 裂、纤维断裂等外观损伤, 发现在该实验系列所有 能量等级下, 冲击点表面均出现了表面凹坑, 冲击 背部表面则出现了沿着纤维方向的基体开裂和少量 的纤维断裂损伤。然后对每个试件都进 行了 C 扫 描, 结果显示, 试件内部均产生了不同程度的分层 损伤, 损伤投影的形状大致成圆形或椭圆形, 损伤 的面积与冲击能量相关, 冲击能量越大, 损伤面积 越大。不同能量冲击下层板损伤 C 扫描的 一些结 果如图 1 所示。

由于冲击过程的复杂性和冲击损伤形式的多样 性, 许多学者[ 1-7] 使用有限元这一技术来研 究这个 问题。Choi[ 1-2] 等认为低速冲击过程中最先产生的

损伤形式是基体裂纹, 然后基体裂纹导致了层间分 层的产生, 由此提出了一个判断冲击损伤起始以及 分层扩展的准则, 但是该准则中的一些参数需要由 实验来确定, 因而使用受到一定限制。H ou[ 3] 等使 用显式有限元算法, 考虑了层板面 外剪切力 的影 响, 改进了 chang- chang 失效准则, 采用实体单元 进行了低速冲击过 程模拟和损伤 分析, 其研 究中 对多种损伤形式都 加以考虑, 由于 以应力退 化作 为材料参数退化方 式, 并不能反映 出材料自 身性 能的变化, 且所预测 的分层损伤大 小和形状 与实 验结果不是 很吻合。M oura[ 4] 等提 出了 一个改 进 的层间分层准则, 预 测的分层形状 和面积与 实验

整体中空夹层复合材料抗低速冲击性能的实验研究

树 脂 体 系 : 脂 是 W S 6 8环 氧 树 脂 ( 星 树 R 1 蓝

化 工 新 材 料 股 份 有 限 公 司 无 锡 树 脂 厂 ) 聚 酰 胺 ,

图 1 整体 中 空夹 层 复合 材 料

6 1 ( 江 丹 宝 树 脂 有 限 公 司 生 产 ) 稀 释 剂 是 5# 镇 ,

1 前 言

层 复合 材 料进 行 了低 速 冲击 试 验 , 究 该 材 料 受 研 外 物 冲击 的动 力 学 响 应 , 算 和 测 量 冲击 载 荷 变 估 化过程 和 结构 整 体 响 应 , 该 材 料 的抗 冲击 性 能 从 与芯材 高 度关 系 人 手 , 比分 析 不 同 芯材 高 度 的 对

2 1 实 验 方 案 的 设 计 .

本 文共 设计 了 4mm、 6mm、 8mm 三种 不 同 芯材高 度 的整 体 中 空 复合 材 料 , 比 分析 了在 冲 对

空 以及 管道 等 领域 的应 用前 景广 阔 。但 是 由于该 材 料 的上 下 面 板 薄E ] 其 抵 抗 低 速 冲 击 的能 力 ,

2 2 试 验 件 的 制 备 . 预 制 件 : 层 厚 度 为 4rn、 芯 1 6 mm、 a 8 mm, 织

物 参 数 为 : 密 为 1 n s c 其 中 地 经 1 e d / 经 5e d/ m( 0 n s

c , 经 5 e d / m) 纬 密 为 8 e d / m。 m 绒 n s c , n sc

度 对 整 体 中 空 夹 层 复 合 材 料 的低 速 冲 击 特 性 如 最 大 冲 击 载 荷 、 击 点 最 大 位 移 和 材 料 损 伤 时 能 量 吸 收 冲

等的 影响 。结 果表 明 : 着芯材 高度 的增加 , 体 中空夹层 复合 材料 的 最 大冲 击载荷 和 冲击损 伤 阈值 降 随 整 低, 而到 达 最大 载荷 的 时间有 所延 迟 。

复合材料蜂窝夹芯板低速冲击后的压缩

复合材料蜂窝夹芯板低速冲击后的压缩复合材料蜂窝夹芯板是一种常用于航空航天、汽车、船舶等领域的结构材料,其具有低密度、高刚度和良好的吸能性能等优点。

然而,当复合材料蜂窝夹芯板遭受低速冲击时,其压缩性能成为了关键问题。

本文将探讨复合材料蜂窝夹芯板低速冲击后的压缩情况,并分析其原因和可能的改进方法。

复合材料蜂窝夹芯板低速冲击后的压缩是由冲击载荷引起的。

当外界冲击载荷作用于蜂窝夹芯板时,其表面受到压力,导致材料内部发生压缩变形。

这种压缩变形会导致蜂窝夹芯板整体性能下降,甚至破坏。

影响复合材料蜂窝夹芯板低速冲击后压缩性能的因素有很多。

首先是冲击载荷的大小和冲击速度。

冲击载荷越大,冲击速度越高,蜂窝夹芯板受到的压力越大,其压缩变形也会增加。

其次是蜂窝夹芯板的材料性质和结构设计。

材料的强度和刚度会直接影响其抵抗冲击载荷的能力,而结构设计的合理性则可以减小冲击载荷对蜂窝夹芯板的影响。

此外,温度、湿度等环境因素也会对复合材料蜂窝夹芯板的压缩性能产生影响。

为了改善复合材料蜂窝夹芯板低速冲击后的压缩性能,可以从以下几个方面进行优化。

首先是材料的选择。

选择具有较高强度和刚度的复合材料,可以增加蜂窝夹芯板的抗压能力。

其次是结构设计的优化。

通过调整蜂窝夹芯板的厚度、蜂窝尺寸和面板材料等参数,可以提高其整体抗压能力。

此外,还可以采用增加辅助结构、预应力等手段来提高蜂窝夹芯板的抗压性能。

复合材料蜂窝夹芯板低速冲击后的压缩是一个复杂而重要的问题。

通过合理选择材料、优化结构设计和控制环境因素等措施,可以改善蜂窝夹芯板的压缩性能。

这将有助于提高复合材料蜂窝夹芯板在航空航天、汽车、船舶等领域的应用范围,并提升其安全性和可靠性。

不同等级损伤复合材料层压板的压缩失效行为

A bsr t:Th fe to iu ly u ee t d a d dee td da g so hec mpr s in fiur ha iro t ac e ef c fv s al — nd tc e n t ce ma e n t o e so a l ebe vo fCF3 2 2 o 05 /5 24 c mpo ie lmi st a — nae fe mpa twa sud e ts a ri t c s t i d. Lo v l ct mpa t nd c mp e so tss wee e  ̄id o n t e o p st a i t s The f iu e w—e o i i y c a o r s in e t r a e uto h c m o ie lm nae . al r mo e ft e c mpo iel mi tswih t e t y e d ma e r o a e d s o h o st a nae t h wot p a g swe e c mp r d. And t e onti h eai n hi u v ft mp c — hekn e p i n t e r lto s p c r e o hei a t

LI Je。 U i

,

F i— a WANG Y nyn AN Jnj n , u u .ig

( .F i r ay i C ne fAVI 1 al eAn lss e tro C,B in nt ueo rn uia tras u ej gIsi t f o a t lMaeil ,Be ig 10 9 i t Ae c i n 0 0 5,Chn ;2 c o lo tr lS i j ia .S h o fMaei c— a e c n n ie r g n ea d E gn ei ,Na e a gHa g o gUnv ri ,N n h n 3 0 3,C ia n n h n n k n iest y a c a g3 0 6 hn )

复合材料结构损伤容限设计的两个关键参数

复合材料结构损伤容限设计的两个关键参数*冯振宇,郝 鹏,邹田春(中国民航大学航空工程学院,天津300300)摘要 综合分析研究了复合材料飞机结构损伤设计和合格审定中的两个关键参数(损伤尺寸参数和冲击能量截止值)。

研究结果表明,当复合材料结构损伤阻抗较低时,可按损伤尺寸(采用冲击凹陷深度表征)确定损伤结构的剩余强度;当复合材料结构损伤阻抗较高时,可按冲击能量截止值确定损伤结构的剩余强度。

为民用飞机复合材料结构设计和合格审定提供了参考。

关键词 飞机结构 复合材料 损伤容限 设计参数Two Critical Parameters in Composite Structure Damage Tolerance DesignFENG Zhenyu,HAO Peng,ZOU Tianchun(College of Aeronautical Engineering,Civil Aviation University of China,Tianjin 300300)Abstract Two critical parameters(damage dimension parameter and cut-off value of impact energy)in aircraftcomposite structure damage design and airworthiness certification are comprehensively investigated.Results show thatwhen composite structure damage resistance is lower,determining damage structure residual strength is based on dam-age dimension(using impact dent depth to indicate),and when composite structure damage resistance is higher,deter-mining damage structure residual strength is based on cut-off value of impact energy.The research results have goodreference value for civil aircraft composite structure design and certification.Key words aircraft structure,composite,damage tolerance,design parameter *中国民航局科技项目(MHRDZ201010) 冯振宇:男,1966年生,博士生,主要研究方向为复合材料结构损伤容限设计 复合材料结构对冲击损伤是极为敏感的,严重的冲击损伤可明显降低复合材料结构静强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介 :曹海建 ( 9 9) 17 一 ,男 ,博士研究生 ,主要从 事纺织结 构复合材料 的研制与开发方面的研 究。

F / RP CM 2 0 No 5 01 , .

显 得非 常重要 。

1 试 件 制 备

1 1 实验 材料 与设 备 .

原材 料 : 三维 中空 夹 层复 合 材料 , 图 1 见 。树 脂 基体 : 树脂 选 用 了环氧 WS 68 无 锡树 脂 厂 ) 固化 R 1( ,

剂采 用 聚酰胺 6 1 , 释剂 用 环 氧 丙 烷 丁基 醚 6 0 5# 稀 6

击损 伤 , 而且 能使 板 内的损 伤 显 露在 表 面 , 易让 人 发 现 。 容 关 键 词 :三 维 中空 夹 层 复 合 材 料 ;压 缩 损 伤 容 限 ;剩 余 压 缩 强 度 ;低 速 冲 击

中图分类号 :T 3 2 U 3

文献标 识码 :A

文章编 号 :10 0 9 (0 0 0 0 1 0 0 3— 99 2 1 )5— 0 1— 5

12 试 件制 备 .

表 1 压缩 实验 结果

T be Re u t o o rs ie t ss a ll s l fc mp e sv e t s

三维 中空 夹层 复 合 材 料 因具 有 比强 度 、 比刚 度 高 , 别是整 体性 、 特 可设 计 性 等 特 点 , 许 多 重 要 的 在

工程结 构 中得 到 了广泛 的应 用 。但是 三维 中空夹 层

本 文对 三维 中空夹 层 复合材 料低 速 冲击 后 的压 缩 破坏 进行 实验 研 究 , 旨在 了解其 受 低 速 冲击 后 的

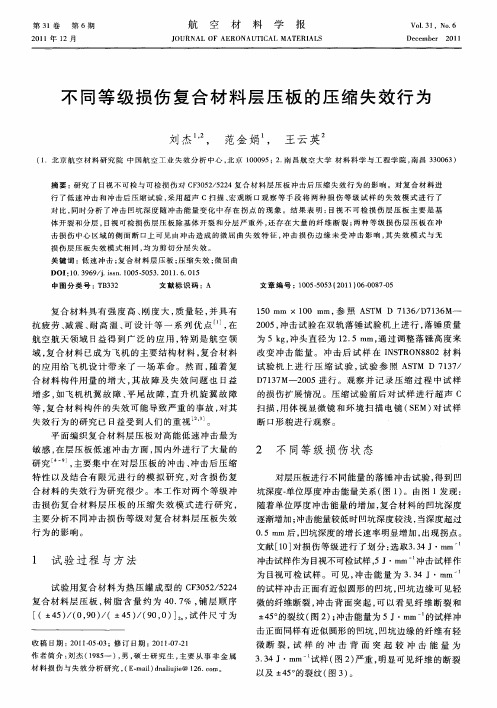

了剩余压缩强度对 比实验。采用数码照片和外观检测等方法对压 缩破 坏损伤发 展的过程进 行 了研 究 , 析 了压 缩破 坏机理 。 分 结果表明 , 冲击损伤严 重影 响 了三维 中空夹层 复合材料板 的抗 压能力 , 剩余压缩强度随冲 击能量 的增加 而减 少; 维中空夹层 三 复合材料 的压缩破坏主要 由前面板控制 , 前面板发 生局 部屈 曲的载荷 与板的压缩破 坏载荷几乎 相等 ; 面 蒙皮 不仅能减 少冲 表

与层 合板 结构 复 合 材 料 相 比, 三 维 中 空夹 层 对 复合 材料低 速 冲击后 的剩余 力 学性 能研 究还 处 于起 步 阶段 。程 小全 等 研 究 了小尺 寸层合 板试 件低 速 冲击 后 的剩 余压 缩强 度 , 建立 了一 种预 测 、 并 估算 模 型一 冲击损 伤软 化夹 杂模 型 ; 瑛 等 研 究 了能量 对 燕 复合 材料层 合板 的 冲击 损 伤及 损 伤 容 限 的 影 响 , 并 采用 有 限元 软 件 建 立 了相 应 的分 析 模 型 ; 智 育 林 等 研究 了不 同材料 体 系和铺 层 的复合 材料层 合 板

低 速 冲击后剩 余 压 缩 强 度 , 并建 立 了一 种 椭 圆 形 弹

(0 ) 5 1 。树脂 基 体 的配 方 质 量 比为 10 2 : 0 环 0 : 0 1(

氧树 脂 : 固化剂 : 释剂 ) 稀 。

图 1 三维 中空夹层 复合 材料 实物 图

F g 1 P cu e o o lw s n wih c mp st i . it r f3 h l a d c o o i D o e

件研究 了含金 属 内衬 的纤 维 缠绕 容器 在 冲击 下 的力

学行为 , 并预测 了其冲击损伤分 布 。

收稿 日期 :2 0 -02 0 91 -1

基 金 项 目 :江 苏 省科 技 支 撑 项 目 ( E 0 8 1 ) B 2 0 07

图 2 WD E 00万 能材 料 试 验机 W— 20

21 0 0年 第 5期

玻 璃 钢 /复 合 材 料

低 速 冲击后 三维 中空夹 层 复合 材 料 的压 缩 损伤 容 限

曹海建 ,钱 坤 ,魏取福 ,李鸿顺

( 江南大学纺织服装学院 ,无锡 2 4 2 ) 11 2

摘 要 :为 了研 究低 速 冲 击 后 三 维 中 空 夹层 复 合 材 料 的 压 缩损 伤 容 限 ( 余 压 缩 强 度 ) 制 作 了 满 足要 求 的 实验 件 并 进 行 剩 ,

性 核估算 模 型 ; 程小 全 等 究 了复 合 材料 层 合 结 。研 构 冲击 损伤 和损 伤 容 限 , 并对 冲击 后 压 缩 强度 的 重 要 影 响因素作 了探讨 和分析 ; 华 山 等¨ 张 研 究 了 利 用 有限元 软 件 A A U B Q S分 析 层 合 板受 低 速 冲击 作 用 的极 限承 载 能力 ; 明 法 等¨ 任 基 于 低速 冲击 动 力 学和复合 材料层合结构损 伤破坏 准则 , 用有 限元 软 利

压缩 破 坏机理 , 为理 论 模 型 的建立 和下 一 步 的疲 劳 研究 奠定 基础 。

复合材 料本 身对 冲击作 用 比较 敏 感 , 得 材 料 在 受 使 到外物 冲击后 很 容 易 出现 损伤 , 果 导 致 其 剩 余 强 结 度 ( 伤容 限) 损 特别 是 剩余 压 缩 强 度 大 幅下 降 , 重 严 影 响该 材料 的应 用 ¨-3 因此 , 究 三 维 中空 夹 层 6。 研 复合材 料 的低 速 冲击 损 伤及 冲击后 的剩 余 力学 性 能

l 2

低 速 冲 击 后 三 维 中空 夹 层 复 合 材 料 的 压 缩 损 伤 测试 采用 WD W. E00万能 材料 试验 机 , 图 2所示 。实验 室 环境 条 20 如

件: 温度为(3± ) , 2 2 相对湿度为 (0± o % 。 5 l)