步进式加热炉设计计算模板

【精品】步进式燃气加热炉结构及控制系统设计毕业论文设计

河北工业大学毕业设计说明书题目:步进式燃气加热炉结构及控制系统设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:步进式燃气加热炉结构及控制系统设计摘要:工业炉的设计的目的是参考现有炉型,以热工理论为指导,设计出结构更完善的炉体结构。

本设计充分考虑了工业炉系统的各个方面。

对于炉膛,采用一般的平顶结构,使整体成本造价和安装费用大幅度降低。

对于烟道,由于加热圆形工件时,工件下方尚有一定空间且工作间距固定可在装料侧墙下部排烟。

对于天然气的预热,采用烟气加热天然气。

对于燃烧器,采用半喷射式烧嘴,与喷射式烧嘴相比,不仅缩短了烧嘴长度,而且通过调节一、二次空气量,从而在一定范围内可调节火焰长度。

对加热炉自动控制系统的设计,使加热炉更易于使用。

关键词:步进式燃气加热炉控制系统the design of walking-beam gas furnace structure and control systemAbstractthe design purpose of Industrial furnace is to reference existing furnace, With thermodynamic theory as the guide,designed structure more perfect furnace construction.This design is considered with the fully industrial furnace system.For furnace,The roof structure,make the whole cost and installation cost significantly reduced.For flue,when heated circular workpiece due,below are some workpiece and work in feeding fixed spacing of the lateral wall smoke.For gas preheating,Using the natural gas to heating.For burner,using half a jet burner,compared with the jet burner, not only shorten the length of burner,and through adjusting the first and the second air quantity,thus, adjustable flame length within a certain range.For the design of automatic control system of reheating furnace, make more easy to use.Keywords: walking-beam furnaces Gas furnace The control system目次1 引言 (4)2 设计任务书 (5)3 工业炉设计概论 (5)3.1 工业炉概念 (5)3.2 工业炉性能参数介绍 (6)3.3 工业炉基本分类 (8)3.4 设计内容 (8)3.5 工业炉设计原则 (9)3.6 本课题设计思路 (9)3.7 设计时间规划 (11)4 加热炉系统的具体设计 (11)4.1 燃料燃烧的计算 (11)4.2 炉体基本结构的设计 (14)5 热平衡计算 (18)5.1 加热段的热平衡 (18)5.2 预热段的热平衡 (20)6 预热器的设计计算 (23)6.1 预热器的选用 (23)6.2 空气预热器的设计计算 (24)6.3 天然气预热器的设计计算 (29)7 燃烧装置的设计 (35)7.1 烧嘴的选择 (35)7.2 空气管道的设计 (36)7.3 天然气管道的设计 (37)8 排烟系统的设计计算 (37)9 自动控制系统的设计 (40)9.1 坯料的侧长称重与入炉定位 (40)9.2 坯料的装卸 (40)9.3 炉内步进机构的传动 (40)9.4 炉内燃烧状况的检测 (40)9.5 炉温炉压控制 (40)9.6 炉膛含氧量检测 (40)10 加热炉系统的其它细节介绍 (41)10.1 进料工具的设计 (41)10.2 传动装置的设计 (41)10.3 钢件出口及炉门的设计 (41)10.4 炉底的设计 (41)10.5 炉子启动时注意事项 (42)10.6 对于环境的影响 (42)10.7 燃烧系统程序控制 (42)10.8 步进机械运行过程原理 (42)10.9 出渣系统 (43)结论 (43)参考文献 (43)致谢 (44)附录1-1.......................................... CAD附图-加热炉系统图附录1-2.......................................... CAD附图-加热炉系统图附录2................................................. CAD附图-炉膛简图附录3............................................... CAD附图-预热器简图附录4............................................... CAD附图-烧嘴形式图附录5......................................... CAD附图-自动控制系统简图1 引言作为一种重要的热工设备,工业炉广泛应用于物料的焙烧、干燥、熔化、熔炼、加热和热处理等各种生产过程中,不仅数量众多,而且种类繁多。

步进式加热炉设计计算模板

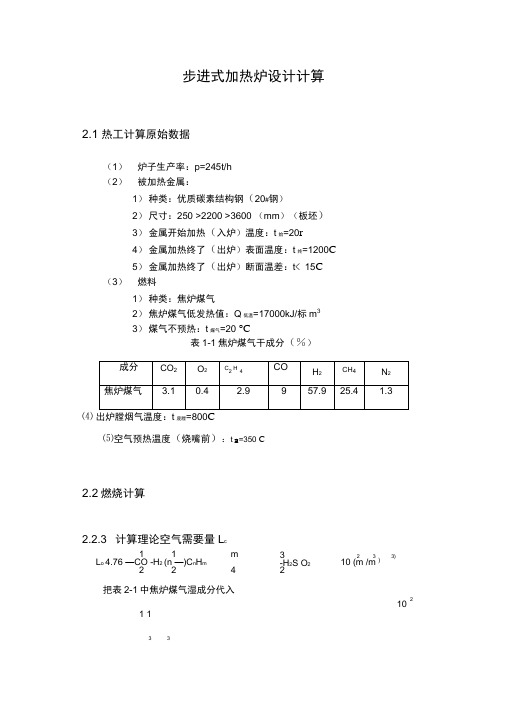

210步进式加热炉设计计算2.1 热工计算原始数据(1) 炉子生产率:p=245t/h (2) 被加热金属:1) 种类:优质碳素结构钢(20#钢)2) 尺寸:250 >2200 >3600 (mm )(板坯) 3) 金属开始加热(入炉)温度:t 始=20r 4) 金属加热终了(出炉)表面温度:t 终=1200C 5) 金属加热终了(出炉)断面温差:t < 15C (3) 燃料1) 种类:焦炉煤气2) 焦炉煤气低发热值:Q 低温=17000kJ/标m 3 3) 煤气不预热:t 煤气=20 °C表1-1焦炉煤气干成分(%)⑷ 出炉膛烟气温度:t 废膛=800C⑸空气预热温度(烧嘴前):t空=350 C2.2燃烧计算2.2.3 计算理论空气需要量L c1 1m L o 4.76 —CO -H 2 (n —)C n H m2 24把表2-1中焦炉煤气湿成分代入1 1333-H 2S O 2 2233)10 (m /m )L0 4.76 8.7939 険5741 2 24・8184 3 2・8336。

碍210 =4.3045m3/m3V n V CO 2 V H 2O V N 2 V O 2224计算实际空气需要量Ln查《燃料及燃烧》,取n=1.1代入L nnL o1.1 4.3045 4.7317 标 m 3/标 m 3实际湿空气消耗量L n 湿(10.00124g) nL o=(1 0.00124 18.9) 4.7317=6.0999 标 m 3/标 m 32.2.5计算燃烧产物成分及生成量V c°2(COnC n H m CO 2) 1001791.2702 丄 79 4.7317100 100=3.7507标m 3/标m 3V 02(L nL 0)标 m /标 m100 214.7317 4.3045 100=0.0897 标 m 3/标 m 3 燃烧产物生成总量(56.5741 2 1 24.8184 2 2.8336 2.2899) 1000.00124 18.9 4.7317标m 3/标m 3标m 3/标m 3(24.8184 8.7939 2 2.83363.0290)1 100=0.4231 标 m 3/标 m 3V H 2O (H 2m C Hn m2H 2S H 2O)1 1000.00124gL n 标 m 3/标 m 3V N 2N 2100 100 Ln 标说标m=1.25260.4231 1.2526 3.7507 0.0897 5.5161 标 m 3/标 m 3燃烧产物成分V Co i100% 6.145%V n 5.5161V H O 1 2526 上上空6100% 19.132% V n 5.5161 皿 37507100% 72.977% V n5.5161O 2 纟 00897100% 1.746%V n 5.5161100%将燃烧产物生成量及成分列于下表表2-2焦炉煤气燃烧产物生成量(标 m 3/标m 3)及成分(%)成 4名称7^CO 2 H 2O N 2 O 2 合计生成量(标m 3) 0.4231 1.2526 3.7507 0.0897 5.5161体积含量(%)7.6703 22.7081 67.99551.6261100按燃烧产物质量计算把表2-2中燃烧产物体积百分含量代入44CO 2 64SO 218H 2O 28N 232O 2100 22.444 7.6703 18 22.7081 28 67.9955 32 1.6261100 22.4=1.2063Kg/m 32.2.7计算燃料理论燃烧温度由t 空=350 C ,查《燃料与燃烧》表得 C 空=1.30kJ/标m 3,由《燃料与燃烧》P as ,Kg/m 3V n C 产Q 低L n C 空t 空C 燃 t 燃Q 分得燃烧室(或炉膛)内的气体平衡压力接近1个大气压(大多数工业炉如此),那么式中各组分的分压将在数值上与各组分的成分相等)即P CO2 CO2 %P CO CO %所以P CO2 7.6703% ,P H2O 22.7081%由《燃料与燃烧》附表8,附表9,得f co219.81% , f H2o 4.938%所以Q分12600 f co2(V co2)未10800 f H2o(V H2o)未10800 4.938% 0.227081 12600 0.076703% 0.1981140.2487KJ / Kg Kt 17790.4993 2152.9335 140.2487 所以理 5.5161 1.672149.7413 C2150误差% 2150 2100 100% 2.38% 5%2100在误差范围内,故不必再假设。

步进式加热炉控制系统设计_

步进式加热炉控制系统设计班级:测控技术与仪器083班设计日期:2011年12月22至2012年1月2号设计地点:安徽工业大学东校区目录第一部分:步进式加热炉1. 步进式加热炉简介 (3)2. 步进式加热炉结构 (4)3. 步进式加热炉工艺流程 (5)第二部分:DCS系统地选型⒈ DCS选型注意事项 (7)⒉本设计DCS选型 (7)⒊ DCS系统硬件选型 (8)⒋组态设计 (8)⒌设备安装 (9)⒍调试 (9)第三部分:步进式加热炉控制系统设计方案⒈步进式加热炉地主要性能参数 (9)⒉步进式加热炉具体控制方案设计 (9)第四部分:DCS组态图⒈ JX-300组态 (13)⒉加热炉控制系统演示工程 (14)⒊温度报警显示 (15)⒋温度和炉膛压力监控 (16)第五部分:心得体会第六部分:参考资料一、步进式加热炉工艺流程⒈步进式加热炉简介⑴步进式加热炉步进式加热炉是一种靠炉底或水冷金属梁地上升、前进、下降、后退地动作把料坯一步一步地移送前进地连续加热炉.炉子有固定炉底和步进炉底,或者有固定梁和步进梁.前者叫做步进底式炉,后者叫做步进梁式炉.轧钢用加热炉地步进梁通常由水冷管组成.步进梁式炉可对料坯实现上下双面加热.⑵步进式加热炉特点和推送式连续加热炉相比,步进式加热炉具有以下优点:1.可以加热各种形状相比地料坯,特别适合推送式炉不便加热地大板坯和异型坯.生产能力大,炉底强度可以达到800-100kg/m2 h,与推送式炉相比,加热等量地料坯,炉子长度可以缩短10%-15%.3.炉子长度不受推送比地限制,不会产生拱料、粘连现象.炉子地灵活性大,在炉长不变地情况下,通过改变料坯之间地距离,就可以改变炉内料块地数目,适应产量变化地需要.而且步进周期也是可调地,如果加大每一周期前进地步距,就意味着料坯在炉内地时间缩短,从而可以适应不同金属加热要求.单面加热地步进式炉没有水管黑印,不需要均热床.两面加热地情况比较复杂,对黑印地影响要看水管绝热良好与否而定.由于坯料不在炉底滑道上滑动,料坯地下面不会有划痕.推送式炉由于推力震动,使滑道及绝热材料经常损坏,而步进式炉不需要这些维修费用.7.轧机故障或停轧时,能踏步或将物料退出炉膛,以免料坯长期停留炉内造成氧化和脱碳.8.可以准确计算和控制加热时间,便于实现过程自动化.步进式加热炉存在地缺点:和同样生产能力地推送式炉相比,造价高15%-20%;其次步进式炉(两面加热地)炉底支撑水管较多,水耗量和热耗量超过同样生产能力地推送式炉.经数据表明,在同样小时产量下,步进式炉地热耗量比推送式炉高160KJ.⒉步进式加热炉地结构⑴步进式加热炉结构图图(2)炉底结构:从炉子结构看,步进式加热炉分为上加热步进式炉、上下加热步进式炉、双步进梁步进式炉等.上加热炉只有上部有加热装置,固定梁和移动梁是耐热金属制作地,固定炉底是耐或材料砌筑地.这种炉子几乎没有水冷结构,所以热耗较低,只能单面加热,用于较薄钢坯地加热.与推进式加热炉一样,为了满足加大钢坯地需要,步进式加热炉也发展了以下地加热方式,出现了上下加热地步进式加热炉.结构图如图(2).此炉底是架空地,可以实现双面加热,钢坯没有紧靠在一起,也可以看成是四面受热.下加热一般只能用侧烧,上加热可以用轴向端烧嘴,也可以用侧烧嘴或炉顶端烧嘴供热.考虑到轴向烧嘴火焰沿长度方向地温度分布和各段温度地控制,某些大型步进式炉有明显地炉顶压下,而下加热段设有端墙,以免各段温度之间相互干扰.因此这样地步进式炉子长度温度调节有更大地灵活性.如果炉子宽度较大,火焰长度又较短时,可以在炉顶上安装平焰烧嘴.(3)传动机构:步进式加热炉地传动机构分为机械传动和液压传动,目前广泛应用地是液压传动方式.此种传动方式运行稳定、结构简单、运行速度地控制比较准确,占地面积小、设备质量小、比机械传动有明显地优点.由于步进式炉很长,上下两面温度差过大,线膨胀地不同会造成大量地弯曲和隆起.为解决这个问题,目前一些炉子将大梁分成若干段,各段间留有一定地膨胀间隙,变形虽不能避免,但弯曲地程度大为减轻,不致影响炉子正常工作.(4)密封结构:为了保证步进梁正常无阻碍地运动,在活动梁和移动梁之间要有一定地间隙,对步进梁来说则在梁支撑穿过炉底部分有保证它运动地足够大地开孔.这些缝隙或开孔地存在虽然是必要地,但也容易吸入冷风,影响加热质量和降低燃料利用率,也可能造成炉气外逸,危害炉底下部设备,对轧钢用步进炉则必须考虑密封问题.目前有滑板式密封和水封两种密封形式,前者密封较差,水封密封较好.⒊步进式加热炉工艺流程一般情况下,加热炉沿炉膛长度方向分为预热段、加热段和均热段.进料端为预热段,炉气温度较低,其作用在于充分利用炉气热量,给进炉板坯预热到一定温度,以提高炉子地热效率.加热段为主要供热段,炉气温度较高,以利于实现板坯地快速加热,保证板坯加热到要求地目标温度.均热段位于出料端,炉气温度与金属料温度差别很小,保证出炉料坯地断面温度均匀.一般用于加热小断面料坯地炉子只有预热段和加热段.图(2) 步进式加热炉炉底结构钢坯加热是热轧生产工艺过程中地重要工序.其生产过程如下:对于步进式加热炉,钢坯地移动是通过固定梁和移动梁地周期运动来实现地.钢坯位于固定梁上,移动梁反复地进行上升、前进、下降、后退地矩形运动,移动梁地每一个循环运动带动钢坯在炉前进一步,而且保证钢坯没有任何滑动.传动机构地上下运动和前后运动分别是由独立地机构完成地.步进梁地进后运动多采用油压传动方式,上下运动可以采用油压传动也可以采用电动方式.钢坯被送到加热炉外地上料辊道上,经过测长后,从装料炉门进入炉内,然后在炉内悬臂辊道上进行对中定位,通过移动梁步进机械地周期运动,一步步地前进.当钢坯被输送到出炉位置,且已达到所要求地出炉温度,当接到允许出钢信号时,钢坯加热结束,由出料悬臂辊道从出料炉门送出,送往轧机进行轧制.工艺过程如图(4)固定梁水平面321 4下降上升固定梁移动梁图(3)步进结构连铸出坯焜道装料焜道装料机口炉内固定梁预热段加热段均热段出料焜道图(4)二、DCS系统选型⒈DCS选型注意事项⒈ DCS可以用于不同地工艺过程,它是通用地控制设备.⒉经济性,应该从DCS本身价格和预计所创效益角度考虑.⒊承包方地技术力量,也就是承包方对哪一工艺过程和DCS本身比较熟悉.⒋售后服务问题,国外厂商通常情况下存在配品、备件供应价格高,且不能及时供应问题.国内地DCS厂家配品、备件供应比较及时,售后服务方面做地也比较好.也可选用.⒌ DCS地技术先进性,指系统采用了经过验证地最新技术,并有发展前途和生命力.选型不但要考虑工程规模和投资预算,还要考虑到一系列其它地因素,选型是否恰当往往从一开始就决定了该系统今后地命运,应慎重考虑.⒉本设计DCS地选型一般地工程工程,需要进行可行性研究和工程地基础设计,以确定工艺基本要求、系统地规模、测点地数目及特性(如量程、单位、阀特性、触点地常开和常闭等)、控制要求(如联锁、常规控制、特殊控制等)、需监控地流程画面(如带测点地工艺流程图样式、操作界面地样式)、报表样式及要求、控制室地布置设计等等.明确这些要求,为下一步地选型、组态、安装、调试等工作做了准备.选择浙大中控JX-300X组态系统.JX-300X系统硬件结构⒊DCS系统硬件选型根据系统实际测点和控制情况,选择系统需要地硬件设备(机柜、机笼、卡件、操作站等),使硬件配置可以满足设计中地数据监控、画面浏览等要求,并为将来地系统扩展升级留有一定地余量.加热炉I/O点数⒋组态设计根据前期设计和硬件选型地结论,用JX-300X 系统组态软件包中地相关软件实现控制站、操作站等硬件设备在软件中地配置,操作画面设计,流程图绘制、控制方案编写,报表制作等等.一般地,组态设计按照以下地步骤进行:①以系统整体构架为基础,进行总体信息地组态②I/O 组态(I/O 设备、信号参数地设置)③控制组态(控制方案地实现)④操作组态(监控画面,如流程图等)对于一个工程地组态设计,主要是指利用JX-300X DCS 系统组态软件包,在工程师站上完成地设计、配置工作,这样地组态设计基本上是按照下面地步骤进行地:1. 整理硬件及 I/O 信息,分配测点2. 建立组态文件3. 主机设置4. 控制站 I/O 组态5. 控制方案组态6. 操作站组态7. 编译、修正⒌设备安装设备安装之前,需要确定地是指控制室地环境布置是否符合 DCS 工作要求,是否具备供电条件,接地系统是否完成,机柜、操作台等是否就位,电缆地铺设是否符合标准,现场仪表地就位是否正常.确认安装地准备工作就绪以后,可以进行设备接线、卡件安装等工作.⒍调试在设备就位地基础上,可以进行组态地下载以及控制系统地调试和联调.这些工作地进行测试了系统地各设备地通讯是否畅通,硬件工作是否正常,现场设备能否按照配置正确地工作,控制方案是否满足控制要求.三、步进式加热炉控制方案设计⒈步进梁式加热炉主要性能参数炉子额定能力:90t/h有销炉底强度:500Kg/(m2*h)钢坯加热温度:1050~1080摄氏度,最高1150摄氏度燃料:高焦炉混合煤气设计发热值:7531KJ/m3煤气接点压力:8000pa炉膛控制温度:均热段1100~1200摄氏度,加热段1150~1250摄氏度,预热段700~850摄氏度,炉膛最高温度1350度烧嘴数量:均热段:共28个,加热段34个烧嘴型号: BMT-3.34煤气调焰烧嘴炉膛控制压力: 0~20Pa空燃比: 1.2~4.5(随热值调整)⒉控制系统具体方案设计加热炉燃烧控制系统对加热炉控制来说,占有很重要地地位.它对于坯料加热温度地均匀,温度控制地准确,合理地进行燃烧,节约燃料,防止冒黑烟,减少有害气体对环境地污染,都有重要地意义.传统地加热炉炉温控制通常采用并行串级控制方法或双交叉限幅控制燃烧方法.并行串级控制方法比较简单、实用,而且负荷跟踪速度较快,但是在动态特性变化比较频繁地生产过程只能中,不能保持空气、燃料地较好跟随关系,难以实现最佳空燃配比.而双交叉限幅控制方法则能保证最佳空燃配比地实现,但同时也导致了整体上负荷跟踪速度地降低.⑴炉温控制采用具有快速补偿响应及抗积分饱和功能地双交叉限幅燃烧控制方法.加热炉各段炉温控制采用PID控制,过程值来自于选定地热电偶地测量值.2根热电偶检测地温度偏差回路实时监视偏差值,温度偏差高时将报警提示操作工.炉温控制器有自动、手动两种控制方式.当煤气/空气调节阀输出达到60%以上而煤气/空气地流量过程值低于20%时,煤气/空气显示故障并停段.在燃烧负荷发生急剧变化地情况下,由于空气流动管道与煤气流动管道特性间地差异,各阀门地响应速度和系统地响应速度不同,会带来缺氧燃烧现象和过氧燃烧现象地发生.当负荷增加时,燃料系统所需地煤气流量和空气流量理论上同时上升,但由于空气流量通常滞后,燃烧空气过少,此时燃料不能得到充分燃烧,致使热效率降低,同时造成烟囱冒黑烟,污染环境.相反负荷减少时,燃烧空气过多,多余地空气被加热后随废气一同带走,造成热效率降低,因此在燃烧控制中采用双交叉限幅控制.其结构是以出炉温度为一个主控回路,煤气流量和空气流量构成两个并联串级控制系统.其中,温度控制器是主控制器,实现温度地粗调,煤气流量控制器和空气流量控制器是平行地副控制器,完成精确控制.通过双交叉限幅,副回路控制器会在主回路地输出以及防止燃烧系统出现过氧和缺氧燃烧地上下限中选择一个合适地值给副回路控制器作为设定值,这样,煤气流量和空气流量会严格地按照一个合理地比值交替地上升,使实际地空燃比保持在合理地范围之内,从而克服了传统地串级控制系统存在地不足.具有快速补偿响应功能地交叉限幅控制方法,双交叉限幅燃烧控制地响应速度受燃料流量控制和空气流量控制,响应速度地制约取决于其应较慢一方,通常是空气流量.控制地响应速度在炉温设定值动态优化设定地燃烧系统中,这一问题显得尤为突出通常地解决方法,是当炉温设定值地变化率较大时,取消双交叉限幅功能代之以串级并行控制.本文采用地方法是在现有地双交叉限幅燃烧控制地基础上增加一快速响应功能,以改善空气流量控制系统地响应速度.这种控制方法主要思想是在正常状态下采用双交叉限幅燃烧控制方法,当负荷大幅度升降其变化超过响应速度,较快地燃料系统限制地能力时,燃料系统限制环节地输入输出之差,经动特性补偿方向性增益补偿和补偿量限制环节后,与空气系统限制环节地输出相加,此信号作为空气流量控制系统地设定值.实行强制性前馈作用以此来加快空气系统地响应速度,迅速解除对燃料系统地限制作用.图中A 为炉温调节器地输出,B和 D分别为根据空气流量测量值求得地黑烟界限和空气过剩界限,C 和 E分别为根据燃料流量测量求得地黑烟界限和空气过剩界限,K1-K4 为偏置数,β为量程修正系数,μ为空气过剩率设定.⑵煤气/空气流量控制当空气和煤气管道压力过小地时候会造成回火事故,使加热炉既不能正常工作.为了保证不发生这样地事故,煤气管道压力不能太小,因此需要在煤气和空气管道压力持续减小,而温度调节系统无法发挥作用地时候需要完全切断煤气供应,对燃烧系统进行保护,以防止回火,造成不必要地损失.煤气空气管道压力控制系统框图如图(5)所示:压力设定压力控制器电动调节阀气体管道压力检测变送图(5)管道压力控制框图图其控制流程图如图(6)所示:图(6)管道压力控制流程图⑶炉膛压力控制炉膛压力是实现加热炉自动控制地一个重要参数.当炉膛压力过高时,火烟就会从入(出)料口处大量冒出.这不仅使大量有效热量散失,增加炉子地燃料消耗,而且也容易烧坏炉子地钢结构和炉墙钢板,降低炉子地使用寿命.同时,炉压过大引起地冒火还会导致劳动环境地恶化.当炉膛压力过低时,会吸入大量地冷风,不但增加炉子地热耗还会增加钢坯地氧化烧损,甚至引起烧钢.因此,必须对炉膛压力进行有效控制.在加热炉最佳燃烧控制系统地基础上,炉膛压力控制可以通过控制烟道闸门地开启度或引风机调速来实现.炉膛压力主要通过设于排烟管道上调节阀地开度进行调节,正常时应保持炉膛微正压10~20Pa,以防止外部冷空气侵入和火焰外逸.以均热段炉压测点为被控参数,蓄热系统地排烟管道上地调节阀为操纵量.以炉气平衡出发,烟道排烟量应该以供风量相平衡,故采用简单地单回路控制系统对炉膛压力进行控制,有压力检测变送装置反馈回来地信号与给定值进行比较,当炉膛压力增大时,增大烟道阀门地开度;当炉膛压力减小时,减小烟道阀门地开度;炉子待轧熄火时,烟道闸门应完全关闭,以保证炉温不会很快降低.炉压控制系统方框图如图(7)所示:图(7)炉内压力控制框图其控制流程图如图(8)所示:四、DCS组态图⒈JX-300组态图出口压力PTPCPr+烟道图(8)炉内压力控制流程图⒉加热炉控制系统演示工程⒊温度报警显示⒋温度和炉膛压力监控五、心得体会通过这次地过程控制课程设计,我学到了很多,不仅仅是知识方面.刚接触到这个题目,感觉非常棘手,对各种只是都不了解,因而,就开始了搜索资料地过程.但是网上地资料也并不是很全面,很多东西还是很模糊,也去图书馆查阅了一些资料,再结合这自己所学地知识,慢慢地摸索出了一些门道.课程设计是一个综合性地题目,它包括地不只是过程控制地知识,还有像DCS,自动控制原理等等地知识地结合,是融会贯通地.这就让我将自己大学几年里学地知识综合到了一起,对自己所学地知识体系有了更进一步地理解.老师也进行了课程设计地答疑,让一些同学分享了自己做课程设计地经验,再加上老师地讲解,我对这次课程设计地思路、知识有了更加深刻地认识,也给我做课程设计时有了一定地指导方向.通过我们小组成员地共同努力,我们成功地将这次过程控制课程设计完成了.这次课程设计,让我学到了不少实际工程运用地知识,加深了我对课本知识地理解.同时,也锻炼了我对于问题分析,进而进行搜索、汇集、整理资料地能力.不仅如此,他还增强了我地团队意识,学习了团队地精神.总之,这是课程设计不只是一次知识地领悟,而且是对我人生发展地综合考验.我也能不断督促自己做地更好,不断地进步.六、参考资料1.《自动化仪表与过程控制》施仁,刘文江,郑辑光编第3版北京:电子工业出版社2. 电子文献:中国优秀硕士学士论文(加热炉控制)3. 浙大中控JX-300X系统与应用【期刊论文】周小力4.《组态软件应用指南:组态王Kingview和西门子WinCC》王善斌主编北京:化学工业出版社,20115.《分布式控制系统(DCS)设计与应用实例》/王常力, 罗安主编北京:电子工业出版社,20046.电子文献:中国优秀硕士学位论文(加热炉控制)。

加热炉课程设计说明书

⑨计算金属热焓值

当t1均=610℃时,查表得cp= 0.5887 kJ/(kg.℃)

所以,i预=610×0.5887 = 359kJ/kg;Δi预=359-20×0.4773=349.6kJ/kg

注:与假设所得Δi预相差很小,故计算正确,不必重新校核,i预=610×0.5887 = 359kJ/kg。

4总加热时间

5单位加热时间

符合连续加热炉加热中碳钢时间要求。

2.4

1.炉子长度计算

①有效炉长:

②预热段长度:

③加热段双面加热长度:

④加热段单面加热长度:

⑤炉子总长:L总=L效+A=28517+1600=30117mm

2.炉门数量和尺寸确定

①进料炉门:炉门宽度B进= B=3.132m;炉门高度H进=3×0.11=0.330m;进料炉门数量:1个(炉尾端部)。

3.耐火材料和尺寸确定

本炉采用砌砖结构:拱顶(60度拱顶):加热段用一级硅砖300mm+硅藻土砖120mm;预热段用一级粘土砖300mm+硅藻土砖120mm;炉墙用一级粘土砖348mm+硅藻土砖120mm;

4.炉底水管布置及规格确定

①纵水管:最大中心距 ,取a实=1600mm;根数n=3132/1600=1.96,取n=2根;纵水管规格Ф121×20mm(横水管中心距b=2320mm条件下)。

②由k=0.977可计算天然气湿成分,计算结果列入下表

成分

CH4

C2H6

C3H8

H2

CO

CO2

N2

H2O

总和

天然气(%)

88.55

1.57

75T步进梁式加热炉技术方案书(用于钢锭轧制前的加热)

75T步进梁式加热炉用于钢锭轧制前的加热技术方案书目录第一篇商务文件(详细交流后提供)第一章报价表第二章供货清单一设备详细供货清单二备品备件清单三专用工器具清单第二篇方案书技术文件第一章原始设计条件一设计与环境条件二设备工艺要求第二章设备规格书一设备规格二产能计算三设备性能参数四设备介质、能源、动力消耗参数五设备组成及结构介绍(以下详细技术交流后提供)第三章投标设备质量控制计划一设计制造、检验、安装标准、规范二投标设备关键元器件选择及配套厂家三设备监造四质量保证承诺第四章工程进度、及交货计划(一双方工程范围二设计联络计划三制造进度计划四安装调试及人员派遣计划五考核测试及验收计划第五章包装、运输第六章资料交付一买方提供技术资料的内容及时间二卖方提供技术资料的内容及时间第七章培训及技术服务第二篇投标书技术文件第一章原始设计条件一设计与环境条件1 环境条件1.1 安装于室内1.2 海拔高度:1600m1.4周围空气温度所有户内电气/电子设备满足在室温40℃,没有空调的环境中长期安全可靠运行,且运行参数保2 公用介质条件2.1供电系统供电电源:三相四线制AC380V ±10% ;50HZ;频率及波动范围:50Hz±1Hz,或客户指定2.2水源条件工业水:悬浮物含量≤238毫克/升,悬浮物含量≤25毫克/升(经处理后一般)。

悬浮物颗直径不大于0.1mm,总硬度(德国度)8.8度,PH值:7.6。

入口压力为0.2-0.3Mpa。

水温:夏季温度:35℃,最热月平均27.5℃,冬季温度最低:3℃。

2.3 压缩空气供气条件:压缩空气0.4~0.6Mpa。

工作温度条件:环境温度在-20℃~40℃,湿度≤85%。

2.4 天燃气燃料类型:天然气煤气热值:8500~9000×4.18 kJ/m3压力范围:7~10k Pa二设备工艺要求1设备用途用于钢坯的轧制前加热。

第二章设备规格书一设备规格1炉型:炉子规格: 75T/炉钢锭加热炉炉子结构: 步进梁式进料方式侧面辊道快速自动进料至炉内工位出料方式侧面道快速自动出料至轧机辊道2组成3 设备规格炉型步进梁炉炉膛宽度9600 mm有效装料宽度: 9000 mm有效高度: 300 mm预热室长:7个步距,计:1400mm加热室长41个步距,计:8200mm装出料辊中心距9600mm步距200mm炉步数48步装出料辊中心高900mm炉底有效面积约100m2进料输送辊道长: 买方负责出料输送辊道: 买方负责(直接接辊机辊道)炉子总长: 约19000毫米以内(包括辅助设施安装空间)炉宽: 约12000毫米以内炉子总高: 约地面6000毫米、地下约3000mm炉子总重约150T加热室容积:约180m3二生产能力,产量计算三设备性能参数1生产能力:75T/h。

毕业设计任务书(步进式加热炉)

院长(系主任)(签字):

年月日

注:此页装订在学生毕业设计说明书(论文)首页。

13-15周:撰写设计说明书并修改、打印、装订等,准备毕业答辩。

4、主要工作:

(1)写出设计说明书1份并完成整个炉子的主视、俯视、侧视图三视图的绘制。

(2)查阅1篇加热炉方面的英文文献,译成中文,累计0.3万汉字左右。并将论文摘要翻译成英文。

(3)参考文献至少7篇,其中1~2篇为外文文献。

指导教师(签字):

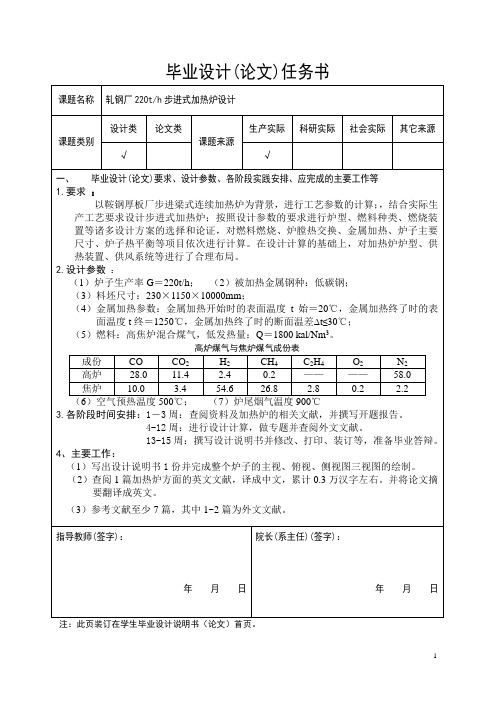

毕业设计(论文)任务书

课题名称

轧钢厂220t/h步进式加热炉设计

课题类别

设计类

论文类

课题来源

生产实际

科研实际

社会实际

其它来源

√

√

一、毕业设计(论文)要求、设计参数、各阶段实践安排、应完成的主要工作等

1.要求:

以鞍钢厚板厂步进梁式连续加热炉为背景,进行工艺参数的计算;,结合实际生产工艺要求设计步进式加热炉;按照设计参数的要求进行炉型、燃料种类、燃烧装置等诸多设计方案的选择和论证,对燃料燃烧、炉膛热交换、金属加热、炉子主要尺寸、炉子热平衡等项目依次进行计算。在设计计算的基础上,对加热炉炉型、供热装置、供风系统等进行了合理布局。

2.设计参数:

(1)炉子生产率G=220t/h;(2)被加热金属钢种:低碳钢;

(3)料坯尺寸:230×1150×10000mm;

(4)金属加热参数:金属加热开始时的表面温度t始=20℃,金属加热终了时的表面温度t终=1250℃,金属加热终了时的断面温差∆t≤30℃;

(5)燃料:高焦炉混合煤气,低发热量:Q=1800 kal/Nm3。

高炉煤气与焦炉煤气成份表

成份

CO

CO2

步进式铜锭加热炉设计理念

步进式铜锭加热炉设计理念【摘要】步进式加热炉在步进机构运行平稳可靠,自动化程度高,热效率高。

步进炉的设计理念对步进炉是至关重要的,步进炉的设计计算更是这重中之重。

【关键词】步进式;加热炉;设计理念1.加热时间和炉子主要尺寸的计算1.1加热时间计算铜坯的加热时间与铜坯在炉内的放置情况、铜坯的材质及直径(或厚度)有关。

此外,炉内的温度位差对加热时间的影响则更为显著。

考虑到各种加热因素后的铜坯加热加热时间按下式计算τ=Mτ1式中τ1-基本加热时间M-置放系数一般来说,越厚的铜坯加热时间越长,具体加热所需时间则根据具体工艺规程确定。

1.2炉子主要尺寸计算a、有效炉底长度是指炉子总长度中工件在炉内受热的一段长度。

由于是端部炉口装料,习惯上以炉口外缘为起点。

出料采用的是端面出料,则以炉内工件的前沿为终点。

计入工件间隔后,有效炉底长度的经验计算式如下L=(1.10G/K)3[14.25s(b+e)/8.9lfn(1.232-S)] (m)式中K-修正系数;G-要求达到的炉子生产能力(t/h);s-工件厚度或直径(m);b-工件宽度(m);e-工件间的间隔(m);l-工件长度(m);f-工件截面积(m2)n-装料列数;8.9-铜坯的密度(t/m3)1.10-考虑到经验公式本身的误差而引起的安全系数。

b、炉底宽度工件工件长度l和工件在炉内的列数n决定。

工件两端之间和工件端头与侧墙之间的距离取0.2~0.3m,如工件特别长,则取0.4~0.5m,炉底特别长时,考虑到工件在运行中的跑偏量,炉底宽度应适当加大。

c、确定炉膛高度时,应考虑以下因素:(1)炉膛对工件的传热能力,即炉气能否充满炉膛以保证足够大的辐射层厚度和足够长的气流滞留时间。

(2)炉膛热负荷应处于115~290KW/m3范围内。

(3)烧嘴喷出的火焰应尽量接近工件但不宜直接喷到工件表面上。

(4)加热段内炉气流速为2~5m/s,预热段内为5~8m/s。

(5)便于对炉膛的维修。

热轧板厂180th蓄热式步进加热炉设计热能与动力工程毕业设计论文

热轧板厂180th蓄热式步进加热炉设计热能与动力工程毕业设计论文热能与动力工程毕业论文题目:热轧板厂180t/h 蓄热式步进加热炉设计专业:热能与动力工程摘要本设计题目是包钢热轧板厂180t/h 蓄热式连续加热炉,在借鉴已有相关文献的基础上,对加热炉进行了设计和计算,主要包括初步设计和技术设计。

初步设计对加热炉的选型结构做出来初步的选择;技术设计对加热炉设计进行全面的热力计算并确定了加热炉的主要技术参数、结构形式加热炉重要辅助设备进行选择。

通过本次毕业设计,改善蓄热式燃烧技术,节约了燃料,提高炉子热效率,提高了产量及产品质量,同时减少了对环境的污染,达到了节能减排的目标。

由于本设计采用了先进的蓄热式高温空气燃烧技术,该技术拥有多方面的优势,尤其在节能降耗和环保方面取得了很大的成效,相信在国内会拥有广阔的发展前景。

关键词 : 加热炉;高炉煤气;蓄热式燃烧;高效节能热能与动力工程毕业论文ABSTRACTIn this paper, Baogang Hot MILL 180 t / h for Regenerative furnace requirements of a graduation project Reference has been in the literature on the basis of blast furnace gas to fuel the furnace design a comprehensive thermal calculation。

Including combustion, the heating time, the metal structure, masonry design, heat balance calculation. In the projector adumbrate the blast and the air at the same time,not only improve the thermal efficiency,but efficiedcly make use of the blast furnace gas.Focuson the selection process heating furnace, the heating time and load calculation of changes in how the changes in operating parameters were studied and discussed, the furnace important supplementary equipment selection, concluded that the design and the work of the next step Their ideas and perspectives.Through this graduate design and improve regenerative combustion technology, to improve the thermal efficiency of the stove, the goal of improving product quality, while using the stove vaporization cooling system, reducing the water pipes and India to ensure heating quality.Because the design adopted the high temperature air combustion technology,it owned the various advantage, particularly at economized on energy to decline to consume and environmental protection to obtain the very big result, we believed that it will own vast development foreground in the domestic。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进式加热炉设计计算2.1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm)(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1-1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 燃烧计算2.2.3 计算理论空气需要量L 0)3322220/(1023)4(212176.4m m O S H H C m n H CO L m n -⨯⎥⎦⎤⎢⎣⎡-++++=∑把表2-1中焦炉煤气湿成分代入20103909.08336.238184.2425741.56217939.82176.4-⨯⎥⎦⎤⎢⎣⎡-⨯+⨯+⨯+⨯=L=33/3045.4m m2.2.4 计算实际空气需要量Ln查《燃料及燃烧》,取n=1.1代入7317.43045.41.10=⨯==nL L n 标m 3/标m 3实际湿空气消耗量0)00124.01nL g L n ⨯+=(湿=7317.4)9.1800124.01(⨯⨯+=6.0999 标m 3/标m 32.2.5 计算燃烧产物成分及生成量1001)(22⨯++=∑CO H nC CO V m n CO 标m 3/标m 3 1001)0290.38336.227939.88184.24(⨯+⨯++= =0.4231 标m 3/标m 3n m n O H gL O H S H H C m H V 00124.01001)2(2222+⨯+++=∑ 标m 3/标m 3 7317.49.1800124.01001)2899.28336.228184.2425741.56(⨯⨯+⨯+⨯+⨯+== 1.2526 标m 3/标m 3 n N L N V 10079100122+⨯= 标m 3/标m 3 7317.41007910012702.1⨯+⨯= =3.7507 标m 3/标m 3)(1002102L L V n O -= 标m 3/标m 3 ()3045.47317.410021-==0.0897标m 3/标m 3燃烧产物生成总量2222O N O H CO n V V V V V +++=0897.07507.32526.14231.0+++=5161.5= 标m 3/标m 3 燃烧产物成分 %145.6%1005161.54231.022=⨯=='n CO V V CO %132.19%1005161.52526.122=⨯=='n O H V V O H %977.72%1005161.57507.322=⨯=='nN V V N %746.1%1005161.50897.022=⨯=='nO V V O ∑%100 将燃烧产物生成量及成分列于下表表2-2 焦炉煤气燃烧产物生成量(标m 3/标m 3)及成分(%)2.2.6 按燃烧产物质量计算把表2-2中燃烧产物体积百分含量代入 4.22100322818644422222⨯'++'+'+'=O N O H SO CO 烟ρ Kg/m 3 4.221006261.1329955.67287081.22186703.744⨯⨯+⨯+⨯+⨯==1.2063Kg/m 32.2.7 计算燃料理论燃烧温度产燃燃空空低产分燃空低理分C V Q t C t C L Q C V Q Q Q Q t n n n -++=-++=由t 空=350℃,查《燃料与燃烧》表得C 空=1.30kJ/标m 3,由《燃料与燃烧》P 38,得燃烧室(或炉膛)内的气体平衡压力接近1个大气压(大多数工业炉如此),那么式中各组分的分压将在数值上与各组分的成分相等)即%22'=CO P CO %O C P CO '= . .所以%6703.72=CO P ,%7081.222=O H P由《燃料与燃烧》附表8, 附表9,得%81.192=CO f ,%938.42=O H f所以 未未分)(10800)(126002222O H O H CO CO V f V f Q +=1981.0%076703.012600227081.0%938.410800⨯⨯+⨯⨯= K Kg KJ ⋅=/2487.140所以 Ct 7413.214967.15161.52487.1409335.21524993.17790=⨯-+=理 2150≈误差%5%38.2%100210021002150%<=⨯-=在误差范围内,故不必再假设。

因此,可满足步进式加热炉加热工艺要求2.3 炉膛热交换计算2.4 金属加热计算金属加热计算是连续加热炉全部热工计算的核心。

按炉子有效长度分成三个区段(即预热段、加热段、均热段)分别进行计算。

计算方法简述如下:预热段和加热段采用热流等于常数的边界条件求解。

均热段计算有两种方法①根据经验直接确定均热段实底段长度。

②选定均热度求均热时间。

后一种方法用于均热床架空的时候,它与实际情况相差很大,应根据经验修正。

2.4.1 均热段该金属加热开始时,断面温度呈抛物线分布(《设计手册下》,P89),取出炉时,钢的断面温差为10℃,采用抛物线的理想平均值求法。

加热终了时,钢坯的平均温度1221200101193.3333g t t t C =-∆=-⨯=表在此温度下,钢的导热系数 ()29.73 3.6107.04/C kJ m h λ=⨯=⋅⋅ 求热流密度 2t q Sλ∆=式中:S —钢材厚度(m ),对于双面加热,厚度取12S ,)/(64.17121.01004.1072221h m KJ S t q ⋅=⨯⨯=∆=λ表 均热段炉气温度2731002731004411-++⨯=)(表均均表t C q t gKM g =1201.46℃前面假设温度为1250℃,误差为%88.3125046.12011250%=-=<±5%故不必再重新假设。

求热焓在1193℃时,Cp=0.68716kJ/(kg ﹒℃)热焓 i= Cp*t=1193.33*0.68716=820.0109 kJ/kg2.4.2 加热段设加热段加热终了时,金属断面温差t ∆=50℃ (1) 钢坯平均温度222120050116733g t t t C =-∆=-⨯=表(2) 加热段末端钢坯表面热流查设计手册,在1167℃时,()29.47 3.6106.08/C kJ m h λ=⨯=⋅⋅ )/(84864125.05008.1062222h m KJ S t q ⋅=⨯⨯=∆=λ表 (3) 加热段炉气温度Ct C q t gKM g ︒=-++⨯=-++⨯=64.1261273100273120020.1084864100273100273100444422)()(表终加表与前面假设炉气温度1300℃仅相差20℃ 误差 %95.2130064.12611300%=-=<5%故不必再假设。

(4) 均热度t t δ∆=∆zk式中:δ—均热度t ∆k —金属均热开始时的表面与中心温度差 t ∆z —金属均热终了时的表面与中心温度差100.250z k t t δ∆===∆℃℃因为 2t t Sατδϕ∆⎛⎫== ⎪∆⎝⎭z k 查《钢铁厂工业炉设计参考资料》P288,图8—25, 对于大平板:δ=0.2时,20.68a Sτϕ==所以 h aS 506.0021.0/125.068.0221=⨯=⨯=ϕτ (5) 加热段内钢坯热焓加热段内钢坯平均温度1167℃,查表Cp=0.6894 kJ/(kg ﹒℃)11670.6894804.497KJ/Kg i =⨯=加℃2.4.3 燃料利用系数及钢坯热焓分配(1) 加热段燃料利用系数 4n n n Q Q Q Q L C T V C T Q Q Q L C T η+-+-==++烧预废加低空空废加废加加烧预低空空式中:3/49993.17790m KJ Q =低,33/7317.4m m L n =,350t C =空,31.296/c kJ m =空,33/5161.5m m V n =,1300t C =废,31.61656/c kJ m C =废代入得 :4n n n Q L C T V C T Q L C T η+-=+低空空废加废加加低空空350296.17317.44993.17790130061656.15161.5350296.17317.44993.17790⨯⨯+⨯⨯-⨯⨯+==0.42(2)炉膛燃料利用系数4Q Q Q Q Q η+-=+烧预废膛烧预本设计中只预Q 预热助燃空气,所以上式可以写为 4n n n Q L C T V C T Q L C T η+-=+低空空废膛废膛低空空350296.17317.44993.1779080053356.15161.5350296.1731744993.17790⨯⨯+⨯⨯-⨯⨯+=。

=0.6606(3) 金属在炉膛中的总热焓增量kg kJ C t i i i p /0109.82068716.011931=⨯=⨯=-=∆均始终(4) 金属在预热段的热焓增量441Qi i P ηη⎛⎫∆=∆-+ ⎪⎝⎭加辐预式中:F q Q ⨯=辐,加热段向预热段辐射热量;q —辐射热流,一般q=100000~130000千卡/m ³,这里取q=110000千卡/m ³; F —界面面积;F=3075.625.0112.82(m S H B =-⨯=-)()预kgkJ i /39.301245000075.6110000)6606.042.01(0109.8203=⨯+-=∆ (5) 求金属平均温度设t 均3=550℃,查《火焰炉设计计算参考资料》表3-3得, c P =0.5736 kJ/(kg ﹒℃) 则C c i t P4358.5255736.039.3013==∆=预均<=⨯-=%47.4%1005504358.525550%5%设计值与计算值相差很小,因此不必重算。

2.4.4 预热段热流及加热时间(1)预热段始端热流)()()()()(表废膛预h m kJ t t C q gkM ⋅=-+⨯=+-+='2444043/78.127472]100273100273800[657.9]100273100273[(2)预热段末端热流()43432332732733100100g gkM q S t t q C λ⎧⎫⎡⎤++⎪⎪⎢⎥+⎛⎫⎪⎪⎢⎥=-⎨⎬ ⎪⎢⎥⎝⎭⎪⎪⎢⎥⎪⎪⎣⎦⎩⎭表均表加 式中: 加gkM C —加热段导来辐射系数,加gkM C =10.20()42/k h m kJ ⋅⋅2g t —加热段炉气温度,2g t =1261.64℃t 均3—加热段始端钢坯加热温度,t 均3=525.4358℃S —热透深度,S=0.125m查《火焰炉设计计算参考资料》表3-1得,t 均3=525.4358℃时,)/(6.1385.386.3C h m kJ ⋅⋅=⨯=λ⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡⎪⎪⎪⎪⎭⎫⎝⎛⨯++-+⨯=43431006.1383125.0)2734358.525()10027364.1261(20.10表表q q 对上式采用顺序渐进法求解:首先令02672.11831.03=⨯表q ,代入上式得)(表h m kJ q ⋅=23/77.524298 ,62.1576.1383125.03=⨯表q反复迭代,得)(表h m kJ q ⋅=-213/82.480533 , 46.1446.1383125.013=⨯-表q)(表h m kJ q ⋅=-223/91.485129 84.1456.1383125.023=⨯-表q)(表h m kJ q ⋅=-233/88.484656 7.1456.1383125.033=⨯-表q这里取)(表h m kJ q ⋅=23/88.484656(3) 计算金属表面温度t 表3C S q t ︒=⨯⨯+=+=14.6716.1383125.088.4846564358.5253133λ表均(4)预热段内平均热流)(表均预h m kJ q q q ⋅=⨯='=233/951.24855688.46465678.127472 (5)预热段内加热时间均预预预q K S i 1ρτ∆=式中:1K —金属形状系数;平板11=K ,圆柱21=K ,球体31=K kg kJ C i i i /79.45663976.07140=⨯=-=∆ 预预h q K S i 18.195.2485567863125.039.3011=⨯⨯=∆=均预预预ρτ2.4.5 加热段内热流及加热时间(1)加热段热流3232q ln q q q q -=均加平均热流的计算,通常预热段采用几何平均值,加热段采用对数平均值,)/(86.2294508486488.484656ln 8486488.484656ln22323h m KJ q q q q q ⋅=-=-=表表表表均加(2)加热时间()Kg KJ i i i /42.5065673.04358.525497.804=⨯-=-=∆预加加hq K S i 169.286.2294507863125.042.5061=⨯⨯=∆=均加加加ρτ综上所述:h 18.1=预τh 169.2=加τ h506.0=均τ总加热时间:h855.3=++=预加均总ττττ注:由于步进梁式加热炉料坯之间有间隙,受热面增大,加热时间有所缩短,但单位面积上料坯数量减少了,故它对生产率的影响,应综合考虑,修正加热时间:炉膛(既间隙开口)对间隙内炉底的角度系数2a δϕ=-式中:δ—料坯厚度;a —间隙宽;取间隙a 约为料坯厚度的0.4~0.5倍,a=0.4250m ⨯m=100mm所以:1926.0)(12=-+=aaσσϕ因为,在假定金属黑度ε=1的条件下,分析间隙内料坯侧面与炉膛及间隙内炉底之间的辐射热交换,可以导出有间隙和无间隙两种条件下的金属获得热量比,它的倒数即为有间隙和无间隙的加热时间比;211(1)t a bηϕ=+-式中:ηt —相对加热时间,即有间隙和无间隙的加热时间之比; a,b,δ—分别为间隙宽,料坯宽度,料坯厚度;958.01000100)1926.01(112=⨯-+=t η各段加热时间为:hh h 1304.1958.018.10779.2958.0169.24847.0958.0506.0=⨯==⨯==⨯=预加均τττ 所以:h 69.3=++=预加均总ττττ2.5 炉子主要尺寸确定2.5.1 长度计算(1)有效长度ngb P L τ=效式中:P —炉子生产率,P=245t/h b —料坯宽度;b=2200mm g —料坯平均单重mm ng b P L 63875)786325.02.26.3(2220069.3245000=⨯⨯⨯⨯⨯⨯==τ效 (2) 预热段长度 mm L L 1956869.31304.163875=⨯==总预效预ττ (3) 加热段长度mm L L 3754669.3169.263875=⨯==总加效加ττ(4)均热段长度mmL L 843969.34875.063875=⨯==总均效均ττ2.5.2 炉门数量和尺寸及炉膛各部分用耐火材料的确定(1) 连续式加热炉炉门有进料炉门,出料炉门,操作炉门,窥视炉门,人孔等;这些炉门数量和尺寸的确定总的原则是:在满足操作要求的条件下,炉门数量越少,开门尺寸越小越好,这样可以减少炉门的散热损失,提高炉子的热效率.主要炉门的确定如下: (a)装料门:炉门宽度B 进:连续步进梁式加热炉通常都是采用端进料,其宽度等于炉膛内宽B,即B 进=B=8.12m炉门高度H 进:是指步进炉固定梁上表面至炉门上沿下表面之间的距离,对于步进炉可取大于料坯(方坯或板坯)厚度与步进高度之和.这里取250mm+200mm=400mm; (b)出料门:炉门宽度B:若采用侧出料时,则需很大炉门,且容易卡钢,结构和操作上都很困难.从尺寸上考虑,因板坯教宽,故多用端出料.其宽度等于炉膛内宽B=8.12m,由于出料端温度很高,所以出料门带有水冷管.炉门高度H 进:同装料门一样. (c)操作炉门:用做操作之用,如进出返回钢坯,清除氧化铁皮等。