轮对偏磨过程中磨损行为的研究

浅谈SS4电力机车轮对轮缘偏磨原因及预防措施

.

7 2.

现 代 工业经 济和 信 息化 x d g y j j x x h x @1 6 3 . c o n r

第4 卷

算轮对直径 时 ,为了便于计算 ,轮辋外径一般笼统地取

3 . 4 轮轨间润滑条件不 同

1 0 7 0 m i l l ,所以 ,计算出的轮对直径与实际值有一定的

轮对正常磨耗从原型 ( 3 4 r r m a ) 至禁用限度 ( 2 3 m m),一

样使得该轮 对左右直径相差变得更大 ,更加快 了轮缘的 偏磨 ,例如 ,我段S S 4 - - 7 0 7 9 1 (  ̄ 车 ( 2 0 1 2 年5 月1 5 日小3 修 程 ),第 1 、2 、8 车 色 对偏磨到限更换轮对时 ,发现第l 轮

收稿 日期 :2 0 1 3 — 1 1 — 1 6

轮箍 的厚度来推算的,计算

为: 轮对直径 ( mm) = 轮

作者简介 :李红明 ( 1 9 8 4 一),男,毕业 于兰州交通大学,助

理 工程 师 ,现 就职 于大秦铁路 有限公 司太原机务段技 术科 。

辋外 径 ( 1 / 1 1 1 3 _ ) + 轮箍厚度 ( I T I I T I )×2 ,在公式 中,轮辋 外径为在l 0 6 5 m m~ l 0 7 0 m l i 1 问变化 的不确定值 ,但在计

对左 、右直径相差3 . 5 mt n ,第2 轮 对相差3 . 2 mi l l ,第8 轮

对相差4 . 2 ai r n 。

般可运 行 l 4 万k m 至1 7 万k m,但 当轮缘发 生偏磨 时 ,则 仅运行 9 万k mL 右 。 列 如 太 原 段 S S 4 — 7 1 7 3( 1 1 年8 月 2 3 日中修 )机 车 ,运 行 1 0 万k m后 测 量 发 现 右 7 、 右 8 轮 对 发 生偏 磨 ,轮 缘 厚 度 为2 4 mm,轮 缘 厚 度减 小 量 为2 m/ m。轮对 轮缘 的偏磨 致使 机 车轮 对镟 修 周

火车轮对磨损及故障诊断技术研究

火车轮对磨损及故障诊断技术研究一、引言在火车交通中,作为重要部位的火车轮对,随着使用时间增加和行驶里程增多,轮对会出现磨损和故障等问题,严重影响火车的安全和稳定性。

因此,如何有效提高火车轮对的使用寿命和安全性,对于铁路行业和社会交通安全具有重要的意义。

本文将围绕火车轮对的磨损及故障诊断技术展开深入探讨,并从轮对磨损的机理、检测技术和故障诊断方法等方面进行详细阐述,旨在为相关领域研究者提供借鉴和参考。

二、轮对磨损机理分析轮对磨损是由于轨道和车轮之间的摩擦和碰撞引起的,其中主要有以下几种磨损形式:(1)黄皮磨损黄皮磨损是轮对表面黄铁矿晶体的磨损形成的,是轻微的磨损,不会危及轮对的安全性。

(2)沙孔磨损沙孔磨损是由于砂石进入轮对与钢轨之间的缝隙而引起的磨损,表现为轮面有凹坑状磨损,主要影响轮对牵引力和制动力性能。

(3)横皮磨损横皮磨损是由于因轨道几何形状变化引起的,表现为轮面有一定的横向磨损,可以通过轮对磨削技术进行修复。

(4)轮缘磨损轮缘磨损是由轮缘与玻璃或线路零件相互作用而引起的磨损,表现为轮缘有一定高度的磨损,轮对会因此降低强度和稳定性,一般通过轮盘磨削技术进行修复。

(5)轮胎磨损轮胎磨损是由于轮胎与轨道之间长期的碰撞和摩擦而引起的,表现为轮胎表面有一定深度和长度的磨损,会对轮对的安全性产生严重影响。

三、轮对磨损检测技术轮对磨损检测技术是针对火车轮对进行的一种无损检测,主要包括以下几种方式:(1)超声波探伤技术超声波探伤技术是利用超声波高频实现对轮对内部结构和缺陷的检测,通过检测气隙、裂纹等缺陷的大小和深度,确定轮对的磨损情况。

(2)磁粉探伤技术磁粉探伤技术是通过对轮对表面进行涂粉处理,然后在磁场作用下观察粉末的排布情况,从而检测轮对表面缺陷和磨损程度。

(3)红外线成像技术红外线成像技术是利用红外线成像设备,对轮对进行热成像,通过对热点的发现和分析,确定轮对表面温度分布和磨损情况。

(4)激光扫描技术激光扫描技术是通过激光束扫描轮对表面,根据轮面高度差异形成三维结构,进而进行轮对磨损分析和预测,为轮对修复提供技术支持。

轮对异常磨耗原因分析及处理措施-宁兴良

轮对异常磨耗原因分析及处理措施-宁兴良SS4型机车轮对异常磨耗原因分析及处理措施宁兴良朔黄铁路机辆分公司河北肃宁县 062350摘要:本文总结了朔黄线上运用的SS4型电力机车轮对异常磨耗对机车所造成的各种不利影响,分析了其形成的原因,并根据现有技术条件采取了相应措施的解决措施,使机车轮对的技术管理做到了有序可控,提高了轮对使用寿命,确保了机车的正常运用。

关键词:轮对磨耗异常处理措施0引言轮对作为机车走行部关键部件之一,它不仅承受着巨大的静载荷和动载荷,还刚性的承受来自钢轨接头、道岔和线路不平顺等垂直和水平方向的作用力,从而实现机车牵引力的传递及导向。

因此,轮对是一个受力复杂、负重很大、工作条件恶劣的重要部件,其外形尺寸是否符合技术要求、材质是否有缺陷,对保证运用安全是非常重要的。

一旦轮对状态不良,轻者可能引起机车振动,重者可能造成机车脱轨、列车颠覆等行车事故。

1.问题的提出朔黄铁路通车后,从2003年开始,部分SS4机车陆续出现了机车震动大、走行部异音、一系圆簧断裂、齿轮箱和抱轴箱裂损等一系列问题,影响了机车的正常运用和运输生产。

我们通过观察车轮表面状况以及对车轮尺寸报表进行分析,并与机车运用情况相结合,发现在机车轮对镟修走行18万公里后,机车车轮外形出现异常磨耗,主要有表现在以下几个方面。

1.1轮对踏面非正常磨耗比较严重,轮对踏面磨耗不均匀。

轮对的不圆度最严重的达到了3mm以上以及个别轮对的箍厚差大于2mm (轮径差大于4mm)。

1.2轮缘偏磨现象较为严重,个别轮对的左右轮缘厚度差达到了4mm,一侧的轮缘磨耗量较小甚至在数据上反应不出来,而另一侧则磨耗严重。

此时在轮对镟修时,需要较大的镟削量才能恢复踏面原形,造成了个别轮对的十万公里踏面磨耗量达到了3mm。

踏面磨耗不是“磨”下去的,而是“镟”下去的。

1.3大部分轮对的踏面可见部分都有横向的微细裂纹,部分轮对还出现了片状剥离现象。

上述轮对磨耗特点中,尤其以轮对踏面磨耗不圆度超限对机车的影响比较大,运用过程中由于振动造成机车走行部出现的问题主要与此有关。

某轿车前轮偏磨问题的研究及解决

第 4期

农业 装备 与 车辆 工 程

AG I U T R LE U P N RC L U A Q IME T& V HIL N I E R N E C EE G N E I G

21 0 2年 4月

Ap . 01 r2 2

Vo . 0 1 5 NO 4 .

d i1 . 6 /.s.6 3 3 4 .0 20 .1 o :03 9j s 1 7 — 1 2 1 .40 2 9 in 2

dn m co ea n n i n e t D E s ef me r up ni adp it t f dtema r at st a eth h nert y a i prt ge v o m n ( O )i p r r df ses nhr o s oi j c r o f c ec a g a i r o os o n n h of o f t e

[ b tat iew a fatemen hta xes ew a n oes eoc r d r gdi n .ti acm npolm i A src ]Sd er i asta n ecsi ero n i cus ui r ig I s o mo rb na o r v d n v e

某轿车前轮偏磨 问题 的研 究及解决

薛辉 辉 , 宗巍 , 刘 孟香 , 刘巍 , 之杰 , 潘 赵福全

( 1 2 8浙江省 杭州市 . 3 2 1 吉利汽车研究院 )

[ 摘要 ]轮胎偏磨是指汽车在行驶过程 中, 出现一侧 过度磨损的现象 , 汽车售后经常 出现的一种问题 。本 文 它是

[ e wod i iew a; a e n l c ag ; acigb tencmbr n l a dteage o t i t nd s n K y r ]tes er cmbr g h ne m thn e e a e g n nl; pi z i ei r d a e w a e o m ao g

机车轮对轮缘偏磨分析研究

由于锥型踏面 的等效锥度小 ,轮轨不能保证一点 接 触 ,在 轮对相 对 轨 道有 较 大 的横 向位 移 和 摇 头 角 位 移时 ,轮轨呈现两点接触。轮缘处接触点 由于存在冲 角的关系 ,具有一超前量又使接触点下移,因而导致 接触点离开车轮滚动 的瞬时转动 中心有一段距 离。这 样车轮滚动时 ,轮缘接触点 的相对速度大 ,接触应力 又大 ,必将使轮缘磨耗增大。 而磨耗型踏面由于其等效锥度较大 ,避免了两点 接触的情形 ,改善 _ 车曲线 通过时的导 向性能。等 r 机

致使轮缘侧以巨大的力量压 紧在钢轨头部 ,使 车轮和

钢轨磨损增大。

13 轨 距 .

为此分析研究轮缘偏磨状况 、 因,如何减缓轮缘偏 成 磨就成 为关 键 。

1 机车车轮轮缘偏磨机理 研究分析轮轨接触几何关 系和蠕滑机 理…表 明: 机车通过曲线时 , 轮缘与钢轨发生接 触是导致产生轮 轨磨耗的根本原因。影响轮缘磨耗的主要 因素有通过 曲线时车轮的轮缘力及对钢轨的冲角 ;轮缘与轨侧的 摩擦因数 ;轮缘的耐磨性 ;弹簧装置的悬挂刚度等。

机 车轮对 轮 缘偏 磨 分析 研 究

盂 宏 ,黄 一 猛 ,翟婉 明

( 西南交通大学 列车与线路研究所 ,四川成都 603 ; 1 10 1 2 大同电力机车有 限责任公 司 技术 中心 ,山西大同 073 ) 308

摘 要 针对 s7、 s 机车在运用 中出现轮缘偏磨较为严重,使其使用寿命大大降低这一技术难题,运用 s s7 A c

但是 ,因为卸载的轮对和轮径较小的轮对很容易打滑 ,

向蠕滑力形成的力偶 能帮助转 向架沿曲线运行 ,即曲

孟宏 (96 16 一)男 ,山西大同人 ,教授级高级 工程 师 ( 收稿 日期 :20 — 9 9 0 5 0 —1)

浅析轮胎胎面磨耗行为的研究方法

车辆工程技术12 车辆技术1 目前的国内外研究水平和发展趋势 十九世纪七十年代,英国科学家瑞利采用试函数的方式求解复杂微分方程,二十世纪初,里茨在此基础上提出完善的数值近似法,这种方法也成为现代有限元方法的基础。

二十世纪七十年代以来,有限元技术在轮胎工业方面得到应用,但由于轮胎自身结构和胎面花纹的复杂性,使得有限元技术在分析轮胎力学性能方面的准确性受到很大的限制。

近年来,轮胎有限元模型已成为研究轮胎一切力学性能的重要基础,建模技术也从最初的简化轮胎模型发展为可以反映轮胎实际花纹结构的模型,应用的分析领域也更为广泛,比如特性、疲劳分析、噪声分析、制动性能和滑水现象分析等。

2002 年通过优化胎侧结构使胎侧所受张力分布更加均匀,带束层应变能密度也有所降低,提高汽车的操纵性能和轮胎的耐久性,而且通过数值试验证实系统化的多目标优化方案不仅可以优化胎侧轮廓,而且可以使有限元计算快速、稳定地收敛。

2005 年模拟轮胎碰撞凸起的瞬态响应,并与试验对比,验证所建模型和分析方法的准确性,然后分析轮胎滚动速度和充气压力等参数轮胎瞬态响应的影响。

2006 年通过数值分析方法分析 ABS 系统作用下三维花纹轮胎模型制动过程中的轮胎摩擦能量损失以及刹车片摩擦热量的分布情况,并计算轮胎在干燥路面上的制动距离;同年,分析花纹轮胎在潮湿路面上的滑水特性,采用通用接触方式仿真复杂花纹与水流的接触过程,并通过数值分析的方法计算轮胎滑水过程中胎面接触压力和水流压力。

2007 年根据三维花纹轮胎的瞬态滚动分析模型对轮胎驻波特性进行数值化分析,通过对比仿真结果与试验测得的驻波时的临界速度值来判断仿真过程的可靠性,证实充气压力和载荷等参数对驻波时的临界速度值有重要的影响。

国内外对于轮胎耐久、耐磨耗性的测试普遍采用室外实车试验的方式。

我国国标GB/T29041-2012对汽车轮胎的道路磨耗性能试验进行规定:要求轮胎先进行1300km的磨合,之后进行耐磨损性测试,汽车每行驶5200km,测量一次胎面花纹療耗深度;对于试验车速也进行规定,80%的试验过程以90-110km/h的速度进行,其余20%随机在100-110km/h的速度范围内进行;需遵守实车轮胎使用标准(GB/ T29041-2012)按行驶里程进行轮胎换位。

高速列车车轮磨损分析与优化研究

高速列车车轮磨损分析与优化研究随着高速列车的广泛应用,车轮磨损成为一个重要的研究课题。

车轮磨损直接影响列车的性能和使用寿命,因此对车轮磨损进行深入分析与优化研究具有重要的理论和实际意义。

首先,我们需要了解车轮磨损的原因。

车轮磨损主要由以下几个方面因素引起:弯曲应力、轮轨摩擦力、轮轨几何匹配度以及负荷分布等。

弯曲应力是由于车轮运动过程中的载荷变化引起的,这种应力会导致车轮产生磨损。

轮轨摩擦力是由于列车行驶过程中轮轨接触面产生的,摩擦力过大会加速车轮磨损。

轮轨几何匹配度是指轮轨之间联系的准确度,如果几何匹配度不合理,也会导致车轮磨损。

负荷分布不均匀也会加剧车轮的磨损,因此合理的负荷分布对于减少车轮的磨损非常重要。

接下来是对车轮磨损进行分析。

通过对车轮磨损进行精确的分析可以帮助我们定位问题,并提出相应的优化方案。

在分析车轮磨损的过程中,我们可以利用一些工具和技术,如数值模拟、试验研究等。

数值模拟可以帮助我们模拟车轮在不同工作条件下的磨损情况,通过模拟结果可以得到一些重要的参数和数据。

试验研究可以通过实际对车轮进行测试和观察,获取具体的磨损情况。

通过综合利用数值模拟和试验研究的结果,我们可以对车轮磨损进行更加全面和准确的分析。

基于对车轮磨损的深入分析,我们可以制定相应的优化方案。

优化方案主要包括:改进车轮的设计、提高轮轨匹配度、优化负荷分布等。

改进车轮的设计可以通过优化车轮的材料、结构等方面来减少车轮的磨损。

提高轮轨匹配度可以通过调整轨道的几何形状来优化轮轨接触面的负荷分布,减少磨损。

优化负荷分布可以通过改变车轮的位置、长度等参数来实现。

通过综合采用这些优化方案,可以有效地减少车轮的磨损,提高列车的性能和服务寿命。

除了以上的主要因素和优化方案外,还有一些其他因素和措施也可以进一步改善车轮的磨损情况。

例如,定期的维护保养和检修,可以及时发现和处理车轮的异常磨损情况,保证列车的安全运行。

同时,提高轨道的维护质量和周期,减少轨道的磨损,也可以间接地降低车轮的磨损。

昆明地铁轮对偏磨分析及预防措施

昆明地铁轮对偏磨分析及预防措施作者:张继能李家宇朱维杰来源:《科学导报·科学工程与电力》2019年第15期【摘 ;要】“安全第一”、“质量为先”、“保养并重”、“预防为主”是目前轨道交通维护保养需要切实遵循的维修思想,由于多种原因造成电客列车轮对踏面偏磨、轮缘偏磨及垂直磨耗,引起电客列车轮对频繁镟轮,影响轮对使用寿命。

本文对提前到限镟轮的问题进行原因分析,并提出提出了切实有效的解决方案和措施。

对改善电客列车车轮偏磨有一定的效果。

【关键词】轨道交通;电客列车;踏面偏磨;轮缘偏磨;垂直磨耗;镟轮;措施第一章引言1概述2013年5月1日,交三桥站-东风广场站洞通,标志着昆明轨道交通首期工程全线洞通。

5月20日,昆明轨道交通1号线南段(晓东村站-大学城南站)开始载客运营。

间隔8分钟,运营时间34分钟,这是我国开通的首条高原全功能轨道交通。

运营区间为北部客运站至大学城南站,全长42公里,部分区段轨道曲率半径较小,如昆明火车站到福德站曲率半径为330m,在列车运用过程中出现轮对轮缘厚度增大,同一轮对轮径差大,造成轮缘偏磨和垂直磨耗大,从而缩短镟轮周期。

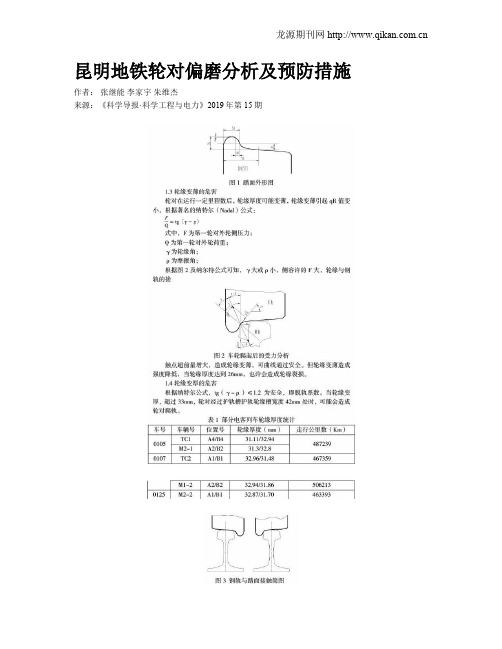

1.2轮缘偏磨的危害昆明地铁首期工程轮对踏面外形为DIN5573磨耗型踏面,如图1,图中规定,轮缘厚度:26㎜≤Sd≤33㎜;轮缘高度:28㎜≤Sh≤36㎜;qR值:6.5㎜≤qR≤12.7㎜。

本文只讨论轮缘变薄和变厚的危害。

2.1 轮径差和径向跳动超差2.2.1 整列车轮径超差电客列车规定,同轮对轮径差不大于2mm,同转向架轮径差不大于4mm,同节车轮径差不大于7mm,整列车由于载荷变化,引起轴重差超,同时导致轮径变化。

2.2.2 同轮对左右轮径超差当左右轮径超差时,车轮将向轮径小的一侧偏移,受力不均,造成踏面、轮缘偏磨的恶性循环,轮径差越大,偏磨现象就越严重。

而当同轴两轮直径差过大时,就会使此种现象更为明显,即当左右轮径差大于 1-2mm,机车运行一段时间后,轮径小的一方由于受的磨擦力比另一侧大,因此踏面、轮缘均磨耗较快,使左右轮径差进一步加大,从而使偏倚现象更为突出,轮对偏磨加快,直至轮缘、踏面磨耗到限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮对偏磨过程中磨损行为的研究

[摘要]本文就常用机车在运行过程中轮对的轮缘偏磨现象进行系统研究,并通过模拟磨损工况实验探讨了轮缘偏磨机制,通过运转时间测定了相对磨损量和时间的关系,并测定了摩擦系数。

同时针对机车轮对情况,本文提出了有效控制轮缘偏磨问题相应的解决措施。

[关键词]轮缘偏磨轮对磨损量

随着铁路运输事业的发展,机车牵引吨位的提高,轮对磨耗速率日益为人们所关注,尤其是轮对偏磨现象会导致机车频繁地退箍、旋轮,浪费了大量的人力、物力,严重影响机车的正常运用,更是为机务工作部门所重视。

人们采用多种方法进行改善轮对的工作条件,降低磨损量,保证机车走行公里数的稳定。

但是对于机车行驶过程中轮对的工况、受力情况以及轮对的磨损机制、磨损行为等相关研究并没有进行系统的研究。

本文就常用机车在运行过程中轮对的轮缘偏磨现象进行系统研究,同时针对机车轮对情况,提出了有效控制轮缘偏磨问题相应的解决措施。

一、原因分析

1.轴重不均的影响

机车行驶过程中机车轮毂往往由于踏面的斜度等原因,使钢轨作用于踏面的法向反力也不相等,从而导致轮对两侧承受的载荷不等,具体受力分析情况如图1所示。

其中,ON1与ON2的数值并不相等,其原因在于轮对工作踏面斜度的差异,引起的机车轮毂两侧载荷OP1和OP2不等的结果。

利用进一步受力分析,可知该轮对的水平分力存在OH1与OH2不等。

若OP1大于OP2,必然导致OH1大于OH2,存在△(△=OH1-OH2)力的作用,从而使轮对向载荷较重的一侧横移,该侧轮缘贴靠钢轨,导致轮缘偏磨现象的产生。

2.牵引装置的影响

由于生产加工、组装、运输等原因,实际应用的机车车体与其构架往往存在

距离超差,车体中心与构架中心偏移,机车牵引力在传递过程中产生横向分力,在运行中使机车轮对横移,轮缘贴靠钢轨,形成轮缘偏磨。

又由于我国生产的牵引销、拐臂销及销套使用的材质大多以45#钢为主,碳含量较低,硬度和耐磨性较差,当机车运用一段时间后,牵引销及销套等部位即使通过油嘴加油润滑,也会发生严重偏磨,个别部件在实际工况下的磨耗量高达4mm,导致牵引销、拐臂销转动不灵活或固死,继续加大轮缘偏磨影响,使机车使用寿命降低。

3.轮径差的影响

轮对半径差对轮轨的横向作用力有显著影响,当一组轮对的左右轮径有偏差时,机车运行中轮对通过踏面的斜度来调整轮径,轮对将向轮径较小的一边偏移,形成轮缘偏磨,轮对同轴左右轮径偏差越大,轮对中大孔径引起的偏磨磨耗越严重。

事实上,机车运行线路长短,途中的坡道大小、机车空转频率等因素也都会造成轮对的偏磨现象。

二、实验及结果

1.模拟磨损实验

结合机车实际工作情况,利用MMS-2B环-环式磨损实验机进行模拟磨损实验。

该机为计算机控制的摩擦磨损工况操作模拟系统,主要由主机、电控柜、计算机系统、数据检测及采集系统、摩擦磨损系统等几部分组成。

根据该设备的功能,可以将其分为3个系统:计算机控制系统、速度控制系统以及力学控制系统,用计算机可实现两个闭环控制。

其中,速度控制系统可以针对所设定的具体参数模拟机车轮对运行情况;力学控制系统可以针对机车在踏面的斜度上所承受的反作用力,以及水平分力进行设定。

试样采用45#钢材,加工成近似轮对的形状,尺寸控制在40-41mm之间,实际过程中的轮径偏差由试样与标准试样的接触距离调整。

利用计算机控制系统采集实验数据,如摩擦系数,并通过测定磨损实验前后的质量来计算相对磨损量,绘制不同条件下的相对磨损量曲线。

2.磨损实验结果

在各因素影响较大时,试样摩擦系数较大,磨损严重。

对引起机车轮对偏磨现象的影响因素进行分级控制,可以使摩擦系数有所下降,磨损量减少,其中整体调整的效果最为明显。

三、结论

1.机车在运行过程中,轮径不等或轴重不均等原因会导致轮缘偏磨现象发生。

2.随着摩擦条件的改善,模拟轮对的摩擦系数下降,相对磨损量减少。

3.一般工况条件下的机车轮对磨损机制相对复杂,整体调整后的磨损机制大体属于疲劳磨损。

4.可以通过改善轮对摩擦条件,减少轮对磨损损耗,提高机车使用寿命。

参考文献

[1]潘朝辉.SS7型电力机车轮缘偏磨原因分析及改进措施[J].铁道机车车辆,2005(4):43-44.

[2]张军,仲政.机车车辆轮轨接触问题的数值模拟[J].同济大学学报,2006(9):14-17.。