塑胶模具排气槽的设计探讨

A06塑胶模具排气槽的设计

(

此图只供参考,请按缩水率的大小来取排气槽,具体见设计自检表统一为1mm ,深度按缩水率来定。

3-5mm

兰色面深度统一为0.2mm.宽度取4-6mm, 如分型面为平面,统一型状如兰色面,为斜面或弧面,按黄色的型状。

4-6mm

要考虑胶料的溢边值

二、塑胶模具排气方法:

对于模腔模芯有以下几种排气方法:

镶件和镶针排气:

四、总结:

适当地开设排气槽可以大大降低注射压力、注射时间、保压时间以及锁模压力,使塑件成型由困难变为容易,从而提高生产效率,降低生产成本,降低机器的能量消耗。

浅谈模具设计中的排气问题!

浅谈模具设计中的排气问题!有读者留言,问,排气该如何画?我怎么知道哪里要画排气啊?跟他了解了一下,小厂,画了一年多的模具从来没画过排气,突然,要求要做排气了,有点找不着北的感觉。

有些读者可能不知道为啥要排气?哪来的气体?分型面合得再死,不是都有间隙吗?有间隙不是都可以排气了吗?实话,我最开始做设计的时候,我就这么想了,除了太深的筋位,你说有气困在里面出不来,这个是可能,分型面,整面都是碰的,有气还不是可以从上面跑出来。

而且,塑胶一进去,气不就被赶出来了吗?这个问题我纠结了好久。

先来排除一个误区,我最开始做设计时,所以为的气,不过就是模具合起来后,中间原来就有的空气,得把它排出来,而实际上不完整。

气的产生,除了模具上本身存在的空气外,还有塑料在加热过程中,分解产生的各种气体,综合到一起,都需要排出去。

所以,排气,主要是指这两个方面,一是模具本身里面的空气;二是加热过程中分解的各种气体。

至于排气不良,会有啥后果,咱们这里不谈,还有导柱排气,胶塞排气等,这些,这里也不聊,只聊聊胶位相关的排气。

做排气,我们得先知道什么地方困气,才知道怎么去做排气。

一般来说,离胶位最远的那一端,或胶位流向有封闭的地方,都是需要排气的地方。

说到这里,又犯糊涂了,我怎么去判断呢?对于经验相对浅的人,可能对困气的位置评估不太足,哪怕经验非常丰富的人,也不见得百分分估得准,所以,前面的那段话,只是个理论。

因此,我们在设计的时候,往往也不能确切的知道哪里困气,所以,排气槽大多数情况下,你看到的模具图,一般都是围着产品四周做。

如下图这样做的目的是,能确切评估困气的地方,直接开好排气,不能评估的地方,模具试出来后,在仍有困气的地方,直接开槽就行了,也避免了二次上机的麻烦。

这种排气槽,直接在CNC光刀的时候,一起出来了,所以,在设计时,得考虑CNC加工的刀具。

如果分型面是平面,可以做平底槽,平底刀可以直接跑出来。

如果是曲面的,就只能做成R底槽,得用球刀。

8.2.2 排气槽的设计

LOGO8.2 成型零件设计8.2.2 排气槽的设计排气系统•排气原因•气体来源•产生的缺陷•排气方式排气系统•排气原因为何排气仍然还是一个问题?•因为降低射速,让模腔内气体有较多的时间逃逸,是一件很容易的事。

但是…排气系统•射速一降,熔胶温度很快降低,射压必须提高,残余应力随之提高,翘曲的可能性增加。

如果想藉提高料温,以降低射压,料温必须升得很高,这样又会引起塑料裂解。

•高料温和高射压都说明充填系统有了流动的问题排气系统•高料温和高射压都说明充填系统有了流动的问题•我们常发现: 射速提高时,塑料表现得更为出色。

–螺杆速度充分运用摩擦热,将塑流保持在最佳状态。

许多充填和翘曲的问题也就迎刃而解。

排气系统•有了适当的排气,射速可以提高,充填和保压可达良好状态,不须过度增加料管和喷嘴的温度。

排气系统•气体来源气体来源主要包括:型腔和浇注系统中的空气,塑料原料中的水分,塑料分解产生的气体。

排气系统•产生的缺陷–增大充模阻力,阻止塑料熔体正常快速充模,使塑件棱边不清,不能充满。

–气体在压缩下渗入到塑件内部,造成气孔,阻止疏松。

–气体因压缩产生的局部高温使制品局部烧焦。

排气系统排气方式•对于小型模具可以采用的方式:排气方式•对于大型模具可以采用的方式:–开设排气槽或排气孔;排气塞或强制性排气等–排气槽开设在熔体最后充满的部位–设在分型面的动模一侧排气槽和导气沟排气方式•常用的排气槽高度–以不溢料为原则排气方式•真空排气系统—高速注射真空抽气烧结金属块排气。

模具9-1模具排气

模具排气

一,模具分型面的排气对于生产合格的产品非常重要。

要求在分型面的周边,滑块的周边,凸模镶件的周边等需要排气的地方设计排气槽。

排气槽一般设计在塑料充填的末端。

(设计在凸模侧或凹模侧易于加工的部位)排气槽的设计请参考样图。

二,产品内部的排气

塑料最后充填的区域不在分型面上,而在产品的内部。

可以通过增加镶件,镶一组薄片镶件或排气钢来实现排气,薄片镶件上要设计排气槽。

排气镶件底部必须连通大气。

排气钢的加工要用放电加工来实现,铣加工会使排气微孔堵塞而失去作用。

三,导柱孔的排气

模具的导套孔一端被上底板或下底板盖住,导柱在快速进入或退出导套时,导套内的空气被快速压缩或抽真空,一方面产生尖锐的气流噪音,另一方面,快速运动的分子产生热量使导柱和导套的温度升高,容易摩擦拉毛。

在A板和B板的反面开设排

气槽。

模具设计之模具排气设计标准

模具设计之模具排气设计标准

模具内的气体不仅包括型腔里空气,还包括流道里的空气和塑料熔体产生的分解气体。

在注塑时,这些气体都应顺利的排出。

排气不足的危害性:

( 1 ) 在胶件表面形成烘印、气花、接缝,使表面轮廓不清;

( 2 ) 充填困难,或局部飞边;

( 3 ) 严重时在表面产生焦痕;

( 4 ) 降低充模速度,延长成型周期。

我们常用的排气方法有以下几种:

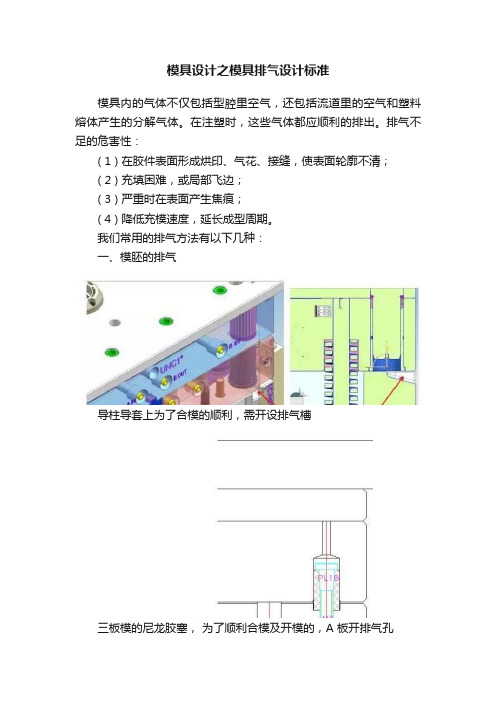

一、模胚的排气

导柱导套上为了合模的顺利,需开设排气槽

三板模的尼龙胶塞,为了顺利合模及开模的,A 板开排气孔

二、流道末端的排气

三、成型零件的排气

1.分型面开排气槽排气:为了加工与清理的方便,一般的情况下是做在前模仁

如上图,宽度b=(4~8)mm 长度 L为3mm ~5mm左右,排气槽的深度h因树脂不同而异,主要是考虑树脂的粘度及其是否容易分解。

作为原则而言,粘度低的树脂,排气槽的深度要浅。

容易分解的树脂,排气槽的面积要大,各种树脂的排气槽深度可参考下表

2.镶件的排气

填充困难或最后填充的位置,在镶件上注意做排气,排气须引至模外

3.顶针排气

胶件中间位置的困气,可加设顶针,利用顶针和型芯之间的配合间隙,或有意增加顶针之间的间隙来排气

4.疏气钢

它的排气效果是与厚度成反比的,所以,他的一般厚度为30-50MM,精加工时不可以选择机加工,只能放电。

这点特别注意,由于成本等原因,实际上很少用到

另外还有排气栓排气(原理同疏气钢),其为标准件,可直接购买。

模具排气之设计

1.在分模度為 按鍵孔的靠破面設計排氣槽及排氣孔,排氣槽的寬度為2~3 ㎜。

排 氣 槽 深 度 為 : 0 .2 ~ 0 .5 m m . 排 氣 槽 深 度 如 附 表 所 示 .

排氣二

32~3㎜ m m ~4

排氣三

2~3㎜

說明結束 謝謝

3.抽真空排氣槽尺寸的基本要求

2~3㎜ DEEP 0.5~0.6㎜ ∮6㎜

3.5~4.0㎜ DEEP 如附表所示

(例如 注:當有其它原因無法製作O RING時,則不作O RING. (例如 SLIDE) 當有其它原因無法製作O RING時 則不作O

4.抽真空O型環結構之設計標準

V=

此種O型環的設計方式可以避免O 此種O型環的設計方式可以避免O型環掉落

=H

5.薄片Insert排氣方式

成品面 排氣槽只製作單面,深度 為塑膠原料對應排氣槽 的深度,離成品面應為 整面排氣

除客戶特別 指定, 指定,一般 不採用透氣 性鋼材

Depth:0.2 mm

在局部充填困難(成品肉厚較小處),可採用薄片 在局部充填困難(成品肉厚較小處),可採用薄片 ), Insert的方式,在薄片 的方式, 的方式 在薄片Insert上建立排氣槽 上建立排氣槽

在充填的末端及包風處 設計排氣, 設計排氣,排氣的基本 方式有: 方式有: 分割入子、設計頂針、 分割入子、設計頂針、 設計排氣槽等。 設計排氣槽等。

2.各種塑膠原料不發生毛邊的排氣孔深度明細

(排氣深度應先以最小值製作)

塑膠原料 PE PP PS SB ABS PC PBT 排氣孔深度(MM) 0.02 0.01~0.02 0.02 0.03 0.03 0.01~0.03 0.005~0.015 塑膠原料 SAN PPO POM PMMA PA PPS PC+ABS 排氣孔深度(MM) 0.03 0.03 0.01~0.03 0.03 0.005~0.015 0.01~0.03 0.015~0.02

(完整版)注塑模具实用教程第7章注塑模排气系统设计

2020年8月17日

16

第7章 注塑模具排气系统设计

• 7.2 排气系统设计原则

• (5)排气槽尽量用铣床加工,加工后用320号砂纸抛光,去除 刀纹。排气槽避免使用磨床加工,磨床加工的平面过于平整光滑, 排气效果往往不好;

• (6)分型面上的排气槽应该设置在型腔一侧,一般在定模镶件 上;

7.1.2 模具中气体来源

注射成型时,模具内的气体主要来自以下三方面: 1.模具浇注系统及型腔内的空气,这是气体的主要来源; 2.塑料中的水分因高温而变成的气体; 3.塑料及塑料添加剂在高温下分解的气体。

2020年8月17日

10

第7章 注塑模具排气系统设计

7.1.3 模具中容易困气的位置

• 1.薄壁结构型腔,熔体流动的末端; • 2.厚壁结构的型腔空气容易卷入熔体,形成气泡,是排气系

引入

注塑模具属于型腔模,在塑料熔体进 入型腔前,型腔里面都有什么东西?

2020年8月17日

3

第7章 注塑模具排气系统设计

7.1概述

7.1.1 什么是排气系统?

注塑模具在注射成型过程中将型腔和浇注系统内的气体及 时排出,在开模和塑件脱模过程中将气体及时引入,防止塑 件和型腔壁之间产生真空的结构叫排气系统。

2020年8月17日

15

第7章 注塑模具排气系统设计

• 7.2 排气系统设计原则

• (1)排气槽只能让气体排出,而不能让塑料熔体流出; • (2)不同的塑料,因其粘度不同,排气槽的深度也不同; • (3)型腔要设计排气槽,流道和冷料穴也要设计排气槽,使浇

注系统内的气体尽量少地进入模具型腔; • (4)排气槽一定要通到模架外,尤其是通过镶件、排气针或排

模具设计为何需要排气槽,为要不行吗?

模具设计为何需要排气槽,为要不行吗?一、为什么需要开排气注塑过程中,熔融状态的塑料进入模具型腔的时候需要一瞬间排净型腔内的空气,其中包括型腔和浇注系统中存在的空气、塑料原料含有的水分在高温下蒸发而产生的水蒸气、高温下塑料分解产生的气体、塑料中某些添加剂挥发或发生化学反应所产生的气体等几部分。

合理地开设排气槽,可以大大降低注射压力、注射时间、保压时间和锁模压力等参数,从而提高生产效率,降低生产成本,降低机器的能量消耗。

二、排气不良对产品的影响烧焦:型腔内的空气被压缩立刻达到高温,产品与高温空气接触的部分会产生局部碳化和烧焦。

填充不足:在注塑过程中,气体如果不能及时排出,则会出现填充困难,俗称啤不满。

溢料:排气不充分时,通常会提高注射压力,这样锁模方向的力就会增大,容易造成溢料。

银纹、熔接痕:气体排出不顺畅,使得熔融塑料进入型腔各个部位的速度不同,容易形成流动痕和熔合痕。

气泡:由于排气不良导致气泡的产生,透明材料特别明显。

三、进胶和排气的关系四、排气的加工方法异型的分型面采用CNC加工,平面的直接用普通锣床或者磨床加工,最后才采用EDM的方式加工。

总的来说排气分为封胶位的排气槽和避空引气槽,封胶位的长度和宽度比较灵活,具体问题具体分析,高度就以不超过塑料溢边值为准,数据可以从各种设计标准中塑胶材料篇得知,理论上排气槽尽量开在前模,具体情况具体分析。

五、排气的各种类型1、模胚导套与尼龙扣的排气,很多资料都有,不再叙述。

2、分型面排气平面和斜面的分型面大都采用条状的方法排气,弧面的分型面采用沿外形留出足够的封胶位后避空开排气,网状是对排气要求比较高、而溢边值比较严的情况下使用,一般用1MM左右的砂轮切0.003-0.005MM的深度,不做避空,如下图:3、行位排气一般在镶拼式的行位上把行位镶件拆下来单独开排气,暂时没能找到合适的图。

4、镶件镶针排气产品上深骨位、柱位处,经常采用镶件或镶针的方式,既方便排气又方便加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三 排氣槽位置選擇的一般原則

根據典型不良狀況分析,排氣槽位置的選擇,主要考慮以下幾個方面:

(1)產品的薄壁處;這裡通常為塑膠融體最後填充區域。

(2)流程的最終點;PIN多,體長的產品尤其要考慮這一點。

(3)兩股料流的匯合處。

通常取一摩爾理想氣體在00C,標準大氣壓時來計算氣體摩爾常數R(一摩爾氣體在標準狀況時體積為22.4升);由(1)式變換得:

R=P0*V0/n*T0=1.013*105*22.4*10-3/1.0*273.15

= 8.31(N*m/ml*K)

根據V.V.sushkov實驗,型腔內的氣體,可以引用以下的氣體計算公式:

n=Lg(P1/P0)/Lg(V1/V0)

=Lg(20/0.1)/Lg(100/1.0)=1.15

則型腔內氣體最終溫度:

T1=T0*(P1/P0)(1.15-1.0)/1.15= T0*(P1/P0)0.13-----(5)

式中:P0-----型腔內氣體的初始壓力(0.1Mpa)

T0---模具內氣體的初始溫度;T0=20+273=293K

Vmax=1.15*S*P0*(R*T1)-1/2-----(2)

式中:Vmax----氣體排除的最大質量速度(kg/s)

S--------排氣槽截面積(m2)

P0-------型腔內氣體的初始壓力(1.013*105Pa)

R-------摩爾氣體常數(前面已介紹)

T1------型腔內氣體最終溫度(K)

充填不良,成品外觀接合線,燒焦等

不良現象都與排氣不良有關,除了

應做好排氣設置外,其次要依成型

材料操作規定,減少氣體的產生.

3.對於結構復雜,薄壁,細長的產品;可以借助模流分析,找出容易積熱的地方,再利用上述公式計算出當量總截面積,結合不同塑膠的排氣槽深度,合理分配這些面積,從而起到良好排氣.

(2) 計算實例

P1----型腔內氣體的最終壓力(20Mpa)

(3) 綜上所述。計算公式如下:

S =2.5* G0*(T1)0.5/ P0*t ----(6)

T1= T0*(P1/P0)0.13-----(7)

。(二)常用塑膠排氣槽深度參考表

1.排氣孔的截面尺寸,以有利於排氣但又不產生毛邊為原則.這

2. 就要求針對不同的塑膠,不同形狀的產品,計算出一個所需的當量總截面積.然後根據排氣原則確定產品哪些地方需要排氣,再合理分配這些排氣槽面積.以下是常用塑膠排氣槽深度參考表:

二常見排氣不良狀況分析

在新模量試過程中,經常會遇到排氣不良造成產品包風,燒焦,不飽模等不良狀況,嚴重的情況還會造成停機修模,或者重新設計圖面。以下就是幾個比較典型的列子:

(1) 未考慮排氣造成產品不飽模,或拉斷的情況:

(2)考慮了排氣,但因不合理造成產品包風,燒焦的情況:

(3)

(4) 產品上有加強筋的地方,對應的模仁處往往為放電凹坑,通常排氣不良,容易形成填充不足,包風的狀況:

式中:S--------排氣槽截面積(m2)

G0------型腔內氣體的質量(kg)

T1------型腔內氣體最終溫度(K)

P0-----型腔內氣體的初始壓力(1.013*105Pa)

t-----氣體的排除時間(即充模時間s)

(2)根據V.V.sushkov實驗,當未開排氣槽時, 通常型腔內流程終端的空氣壓力為20Mpa;如果型腔內融體的靜壓力小於20Mpa,則不可能充滿型腔. 未充滿型腔的空間通常為百分之一(1/100),並以此來計算型腔內氣體的最終溫度T1;考慮到環境溫度,模具冷卻系統的作用,型腔內氣體溫度是多變的;為了獲得一個相對合理,穩定的氣體最終溫度,引入多變指數n,目的在於對氣體最終溫度進行補償和修正。公式(引用V.V.sushkov模具排氣實驗公式,可參考<<模具設計手冊>>第二冊相關章節)如下:

如果以G0表示型腔內氣體的重量(kg),以t表示氣體的排除時

間(排出時間即為塑模的充模時間);因此:

t=G0/Vmax ------(3)

代入氣體摩爾常數,由(2),(3)式合並得:

S = G0*(R*T1)1/2/1.15*P0*t

=G0*(8.31)1/2*(T1)1/2/1.15*P0*t

= G0*2.883*(T1)0.5/ 1.15*P0*t =2.5* G0*(T1)0.5/ P0*t -------(4)

事實上,我們在模具設計時,對排氣設計沒有引起足夠的重視,同時也沒有形成一個良好一致的設計理念。大家通常認為,由於產品小,隻需在模仁分割時件數多一些,就起到了排氣的作用,因而不必開專門的排氣槽。這種做法沒有詳細考量塑膠融體在型腔內的流動情況。因為融體在模腔內流動時,由於受到模仁的阻擋,各個通道的阻力不一致,塑膠融體最易充滿的是阻力小的空間,最後充滿的地方往往是產品最薄弱處,這些地方的排氣恰恰是模仁分割不能解決的,如果沒有適當的排氣槽,就會造成封閉的氣囊,形成包風,燒焦等不良狀況。

c.二者的共同缺陷是:新模排氣尚可,但生產一段時間後,配合間隙容易被異物堵死,而起不到排氣作用;同時對於頭部為圓形,半球形的post使用受到限制.

d.以上缺陷可以利用下述方法解決:

方法一:在以POST外形尺寸為界的PIN上,四周開排氣槽,並使上下面高低差為0.01~0.02,防止異物堵死,排氣效果相對好些.

1)增加塑膠融體充模的阻力,使型腔不能充滿,塑件輪廓不清。

2)產品上呈現明顯可見的流動痕和融合線,使產品的力學性能降低,表現在強度不足,容易開裂,折斷等方面。

3)滯留氣體使產品表面產生銀紋,氣孔,剝層等表面質量缺陷。

4)型腔內氣體受到壓縮後產生局部高溫,使塑膠融體分解變色,甚至老化,燒焦。

5)降低了充模速度,增加了成型周期。

方法二:將POST按圖示方法拆成兩部分,並在鑲件上開排氣槽,使中間與兩邊面高低差為0.01~0.02;這樣排氣效果良好.可以解決頭部為半球形post的成型不良問題.該方法容易使post錯位,設計時公差控制較嚴格.

5.利用成型機台排氣;如FANUC機可以實現二次合模,進行排氣.

總之,隻要我們理論聯系實際,大膽嘗試,勇於創新;對於生產中的問題,設計中的難點,總會找到解決問題的方法.

基於上述,本文主要從以下幾個方面來討論排氣的設計:

1.排氣不良的危害性。

2.生產中常見排氣不良分析,並在此基礎上歸納出開排氣的方法。

3.排氣的理論分析與計算;目的在於提供一個設計參考的量的計算方法。

4.排氣槽的做法。

關鍵詞:排氣槽排氣槽截面積排氣槽寬度多變指數

一排氣不良的危害性

根據生產過程中反應,排氣和排氣間隙不良通常產生下述不良狀況:

塑模排氣槽的設計探討

摘要:

注塑模先閉模後進料,從某種意義而言,它也是一種置換裝置。即塑膠融體注入模腔內的同時,必須置換出型腔內的空氣以及從物料中逸出的揮發性氣體,才能使充模順利進行。如果某一局部排氣不良,則該局部的氣體就會被壓縮升溫,導致融體分解變色;如果滯留在型腔內的氣體過多,還會形成空洞和填充不足等缺陷。

五氣槽的做法

2. 利用頂針排氣

這是設計中最常用的方法.主要利用頂針與孔的配合間隙排氣.

3. 利用模仁分割பைடு நூலகம்氣

以下是是一個典型的列子:

4.方形,圓形POST的排氣

a. 以post外形尺寸為界,將其拆成pin與主體模仁配合,利用配合間隙排氣.

b. 以post倒角後部尺寸為界,將其拆成pin與主體模仁配合,利用配合間隙排氣.

(5)細長產品遠澆口的地方,由於沒有考慮開排氣, 造成填充不足·不飽模的狀況:

圖示產品為一AGP HOUSING,該產品的特點是PIN多,體長;塑膠融體在型腔的流程相對較長;如果在遠澆口的地方未考慮排氣,就會因此導致填充不足·不飽模的狀況。通常的做法是在遠澆口的地方加開溢料井進行補縮,排氣;但若受模仁的約束,不能做溢料井,就得開專門的排氣槽。

主要參考文獻

一 <<模具設計手冊>> 第二冊 機械工業出版社

二 <<塑膠模具優化設計手冊>> 機械工業出版

(4)型腔中容易滯留氣體的部位。

(5)型腔中盲孔的底部;如:POST處,倒角處。

(6)產品的結構限制了澆口的布置,而澆口的布置又正好不利於排氣,這時需要綜合考量排氣的位置。

四 排氣的理論分析與計算

(1)理論分析

事實上,我們在塑模設計時,對排氣的認識和理解缺乏理論的探討,導致設計時很大程度上忽略了排氣面積不足對產品的影響,給生產埋下了隱患。所以有必要從理論上分析排氣的做法,以形成對設計的良好指導。

(1)理論分析

模具型腔內的氣體必須能夠排除,這樣注入型腔的塑膠才可能充滿整個空間。任何一種氣體都遵守下面的規律

:

P*V=n*R*T -----(1)

式中:P-----氣體壓強(Pa)

V-----氣體體積(m2)

n-----氣體摩爾數(ml)

R----氣體摩爾常數(N*m/ml*K)

T----氣體溫度(K)