基于Hyperworks前处理轴承速度及应力分析

基于HyperWorks软件平台的汽车前翼子板件冲压成型性分析--陈雷

基于HyperWorks软件平台的汽车前翼子板件冲压成形性分析陈雷,曲周德,王磊(天津一汽夏利汽车股份有限公司产品开发中心)基于HyperWorks软件平台的汽车前翼子板件冲压成形性分析陈雷,曲周德,王磊摘要本文阐述了基于汽车行业广泛使用的HyperWorks软件平台应用于汽车外覆盖件板料成形性有限元分析的基本流程。

以某车型的前翼子板件为例,重点对其拉延成形过程进行了仿真分析,包括对有限元模型的前后处理,分析结果和工艺改进意见,为该件的进一步优化设计提供了参考。

关键词板料成形仿真,前翼子板,HyperWorksAbstract:In this paper, the software HyperWorks specially developed for sheet metal forming simulation and FEA of automotive closure panels is presented with its features and functions illustrated. Taking the front wing as an example, the drawing forming process is simulated and analyzed, including the preprocess and postprocess of the FE model, the result leads to the development of technics and optimization design. Keywords: Sheet metal forming simulation, Front wing, HyperWorks一、前言当代汽车和现代模具设计制造技术都表明,汽车覆盖件的设计制造离不开有效的板料成形性仿真分析。

国内外大的汽车集团,其车身开发与模具制造都要借助于一种或者几种板料成形性分析软件来提高其成功率和确保模具制造周期。

基于HyperWorks某变速器壳体强度分析与优化

基于HyperWorks某变速器壳体强度分析与优化赵志专;王同银【摘要】某款变速器在做静扭试验时,壳体出现长裂纹.借助HyperWorks仿真软件对壳体进行强度验证,提出改进方案.分析表明,后壳体油槽处有开裂倾向,与试验一致;通过更改油槽位置,优化壳体局部厚度,可降低壳体开裂风险.针对改进后的状态进行试验验证,结果表明优化方案可行.【期刊名称】《汽车零部件》【年(卷),期】2019(000)008【总页数】5页(P67-71)【关键词】静扭试验;变速器壳体;强度分析;结构优化【作者】赵志专;王同银【作者单位】南京越博动力系统股份有限公司,江苏南京210019;南京越博动力系统股份有限公司,江苏南京210019【正文语种】中文【中图分类】U463.2120 引言变速器可降速增扭,且可通过切换挡位,满足不同使用条件,保证了汽车的动力性和燃油经济性[1]。

静扭试验是一种测定变速器总成抵抗扭矩的试验,可反映变速器的强度。

汽车行业标准中规定,静扭强度后备系数需大于或等于规定值[2]。

HyperWorks[3]是功能强大的应用软件包,包含多个前处理、后处理工具,如HyperMesh、SimLab、HyperView,以及求解器OptiStruct,可完成不同类型的结构分析和优化。

公司某款变速器在试验扭矩3 570 N·m时,变速器内部齿坏,壳体开裂,如图1所示。

为保证试验完成时壳体无裂纹,现需对壳体结构进行优化。

迄今已有大量学者通过仿真或试验手段对变速器壳体强度进行研究。

吴仕斌等[4]应用ABAQUS软件对变速器总成铝壳体进行有限元分析,并进行试验验证。

黄德健等[5]考虑了变速器壳体承受内部齿轴力和外部冲击力的影响,应用RADIOSS计算铸铝壳体在一挡下的应力、变形的分布情况,并针对壳体薄弱处提出了优化方案。

宫唤春[6]在提高强度分析效率的同时,考虑了齿轮轴及轴承对变速器壳体强度的影响,为结构设计提供参考。

基于Hyperworks的某SUV前副车架强度疲劳性能优化研究

10.16638/ki.1671-7988.2020.16.012基于Hyperworks的某SUV前副车架强度疲劳性能优化研究胡永然,吴静,黄勤*(江西五十铃汽车有限公司产品开发技术中心,江西南昌330100)摘要:前副车架是SUV底盘关键承载部件,对整车性能有重要影响,文章针对某SUV车型前副车架进行了极限强度和台架疲劳工况CAE分析和研究,然后进行了台架刚度测试和强度工况测试,CAE分析和台架试验结果表明,此SUV前副车架刚强度和抗疲劳性能满足目标要求。

关键词:前副车架;疲劳强度;性能优化中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)16-33-03Study On Fatigue Strength Of Front Subframe Of Suv With HyperworksHu Yongran, Wu Jing, Huang Qin*( Product Development & Technical Center, Jiangxi-Isuzu Motors Co, Ltd, Jiangxi Nanchang 330100 )Abstract:The front subframe is the key load-bearing part of the SUV chassis, which has an important impact on the performance of the whole vehicle. In this paper, the CAE analysis and Research on the ultimate strength and fatigue condition of the front subframe of an SUV are carried out, then, the stiffness test and strength test are carried out. The results of CAE analysis and bench test show that the rigidity, strength and fatigue resistance of the SUV front subframe meet the target requirements.Keywords: Radiator Bracket; Fatigue Strength; Bench TestCLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)16-33-031 引言随着国家经济高速发展,人民的生活水平日益提高,乘用车尤其SUV销量也得到快速发展,与此同时,人们对于SUV的舒适性要求也越来越高。

圆孔孔边的应力集中分析及优化

圆孔孔边的应力集中分析及优化闫思江;曾显波;李凡国;陈春光【摘要】基于HyperWorks平台,在理论分析的基础上,对试样进行了有限元应力分析,分析结果与理论值吻合的很好,并对孔边进行了自由形状优化,获得了精确的孔边几何形状,降低了应力集中,为进一步疲劳分析提供了可靠的几何形状依据,大大提高疲劳试验的效率和可靠性.【期刊名称】《锻压装备与制造技术》【年(卷),期】2014(049)006【总页数】3页(P68-70)【关键词】应力集中;优化设计;HyperWorks【作者】闫思江;曾显波;李凡国;陈春光【作者单位】青岛港湾职业技术学院机械系,山东青岛266404;青岛港湾职业技术学院机械系,山东青岛266404;青岛港湾职业技术学院机械系,山东青岛266404;青岛港湾职业技术学院机械系,山东青岛266404【正文语种】中文【中图分类】TH113.10 引言在圆孔附近的局部区域内,应力急剧增大,而在离开这一区域稍远处,应力迅速减小而趋于均匀,这种由于几何形状改变而引起的应力局部增大的现象称为应力集中。

应力集中与孔径大小无关,而与孔的几何形状有关[1]。

应力集中现象将一直保持到最大局部应力到达强度极限之前。

因此,在设计构件时,应考虑应力集中的影响。

为避免应力集中造成构件的疲劳破坏,改进措施主要是改善构件外形以降低应力值[2]。

本文通过优化方法,对于不同的应力约束要求,给出合理的几何形状。

1 理论分析如图1 所示,一弹性矩形薄板受集度为q 均匀拉伸作用,板中心有一孔径为2a的圆孔,板厚为1,坐标原点取在圆孔中心,坐标平行于边界。

由于讨论圆孔孔边的应力集中问题,宜采用极坐标。

首先将外部直边界变换为圆边界,为此作如下等代变换:以圆点O 为圆心,以远大于a 的长度b 为半径作一大圆。

根据应力集中的局部性,在大圆的周边上任一点A 处的应力与无孔时相同,即σx=q,σy=τxy=0。

应用坐标变换公式,可得A 点的极坐标分量:图1 孔边应力集中于是矩形板转换成了内半径为a、外半径为b的厚壁圆筒的一个截面,根据参考文献[1]可以得到圆孔孔边的应力计算公式:根据上述公式可以得到如下结论:(1)沿孔边(r=a)的环向应力和径向应力:(2)沿y 轴(θ=±π/2)的横截面面上的环向应力:(3)沿y 轴(θ=0,π)的的横截面面上的环向应力:(4)孔边最大应力出现在θ=±π/2 处,最小应力出现在θ=0,π 处,即2 有限元分析试样为200×120mm2,厚度1mm 板,中心孔直径12mm,划分为76840 个四边形网格,施加集度q=1的载荷,参见图1。

hypermesh前处理+ANSYS

用HyperMesh做前处理的ANSYS接触分析实例(原创)本文详细讲解了一个简单的轴和带孔圆盘的过盈配合的模拟计算。

轴和孔的过盈量设置为0.01。

整个前处理过程都在HyperMesh 中完成,然后把从HyperMesh中导出的输入文件提交给ANSYS求解。

准备工作:准备iges格式的几何模型。

轴的几何尺寸:内径:25mm,外径:35mm,轴长度:150mm圆盘的几何尺寸:内径:35mm,外径:100mm,盘厚度:25mm。

你可以根据上面的几何尺寸自己在Pro/e里面建模,你也可以使用下面的命令流在ANSYS里面建模,然后导出为.iges文件。

/PREP7CYL4,0,0,35,0,100,90,25 !plate;CYL4,0,0,25,0,35,90,150 !shaft;VGEN, ,2, , , , ,-10, , ,1本文所用的HyperMesh版本为7.0,ANSYS为11.0。

从HyperMesh中导出的命令流能否在低版本的ANSYS中运行,我没有测试过,但是估计没有什么问题,因为命令流中没有使用ANSYS 11.0独有的命令。

1.设置ANSYS模板和ANSYS Profile。

第1步:先选择ANSYS模版和ANSYS的profile。

进入global 菜单,点击load按钮,选择ansys模板。

图1第2步:选择geom或者tool页面上的user profile菜单,在弹出的对话框中选择ANSYS,如下图所示。

图2在启用了ANSYS的profile之后,你会发现右边的Macro Menu上面多出了一些和ANSYS操作相关的功能按钮,其中包括我们后面用来创建接触的contact wizard,如下图所示:图32.导入.iges格式的几何模型,改变默认的component的名字和颜色。

图4导入后得到如图5所示的轴和带孔圆盘的几何模型。

图5.iges文件导入后,HyperMesh自动建立了两个component,用来存放轴和带孔圆盘,如下图所示。

基于HyperWorks的平衡轴轴壳有限元分析

基于HyperWorks的平衡轴轴壳有限元分析

杨毅

【期刊名称】《机械工程师》

【年(卷),期】2018(000)001

【摘要】平衡轴总成作为重型卡车关键零部件,在整车中传递较大的载荷.由于超载和使用环境较差,导致平衡轴总成上的轴壳开裂.通过三维建模后,使用HyperWorks 软件对轴壳进行有限元分析,通过分析结果和市场故障对比,寻找一种有效可靠的有限元分析方法.该方法对可指导轴壳结构的设计并缩短整车开发周期.

【总页数】2页(P171-172)

【作者】杨毅

【作者单位】安徽安凯金达机械制造有限公司,合肥230051

【正文语种】中文

【中图分类】TP391.7

【相关文献】

1.商用车平衡轴壳有限元分析

2.基于HyperWorks的平衡轴有限元分析

3.基于Hyperworks的平衡轴支架拓扑优化设计

4.基于HyperWorks的重型车辆平衡轴支座优化设计

5.基于有限元分析的平衡轴加工变形研究

因版权原因,仅展示原文概要,查看原文内容请购买。

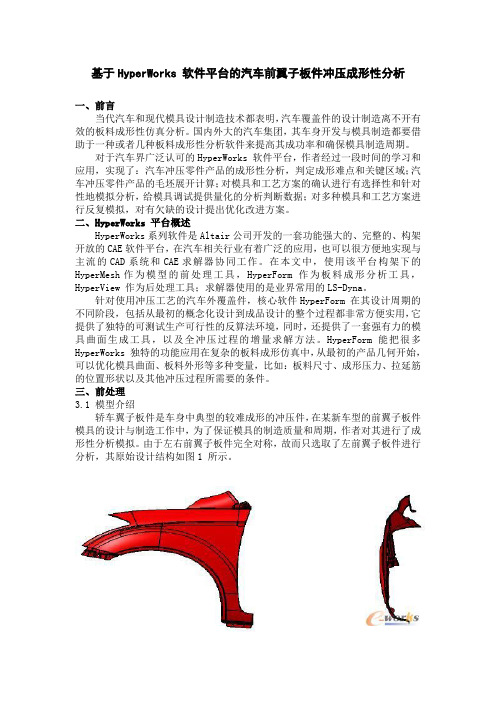

基于HyperWorks 软件平台的汽车前翼子板件冲压成形性分析

基于HyperWorks软件平台的汽车前翼子板件冲压成形性分析一、前言当代汽车和现代模具设计制造技术都表明,汽车覆盖件的设计制造离不开有效的板料成形性仿真分析。

国内外大的汽车集团,其车身开发与模具制造都要借助于一种或者几种板料成形性分析软件来提高其成功率和确保模具制造周期。

对于汽车界广泛认可的HyperWorks软件平台,作者经过一段时间的学习和应用,实现了:汽车冲压零件产品的成形性分析,判定成形难点和关键区域;汽车冲压零件产品的毛坯展开计算;对模具和工艺方案的确认进行有选择性和针对性地模拟分析,给模具调试提供量化的分析判断数据;对多种模具和工艺方案进行反复模拟,对有欠缺的设计提出优化改进方案。

二、HyperWorks平台概述HyperWorks系列软件是Altair公司开发的一套功能强大的、完整的、构架开放的CAE软件平台,在汽车相关行业有着广泛的应用,也可以很方便地实现与主流的CAD系统和CAE求解器协同工作。

在本文中,使用该平台构架下的HyperMesh作为模型的前处理工具,HyperForm作为板料成形分析工具,HyperView作为后处理工具;求解器使用的是业界常用的LS-Dyna。

针对使用冲压工艺的汽车外覆盖件,核心软件HyperForm在其设计周期的不同阶段,包括从最初的概念化设计到成品设计的整个过程都非常方便实用,它提供了独特的可测试生产可行性的反算法环境,同时,还提供了一套强有力的模具曲面生成工具,以及全冲压过程的增量求解方法。

HyperForm能把很多HyperWorks独特的功能应用在复杂的板料成形仿真中,从最初的产品几何开始,可以优化模具曲面、板料外形等多种变量,比如:板料尺寸、成形压力、拉延筋的位置形状以及其他冲压过程所需要的条件。

三、前处理3.1模型介绍轿车翼子板件是车身中典型的较难成形的冲压件,在某新车型的前翼子板件模具的设计与制造工作中,为了保证模具的制造质量和周期,作者对其进行了成形性分析模拟。

关节轴承接触应力及间隙的解析分析

关节轴承接触应力及间隙的解析分析一、接触应力及压力的分析:赫兹公式条件:○1所有形变都发生在弹性阶段○2载荷与表面垂直,不考虑表面切向应力○3与受载物曲率半径相比,接触面积尺寸很小 假设赫兹公式成立,根据上述理论,关节轴承内外圈接触时,接触面为圆,半径为 131()pa k ρ=∑,其中1k 与弹性模量E ,泊松比μ及曲率差有关。

接触椭球方程为1222221=++ay x p p ,其中1p 为单位压力,0p 为最大单位压力,即H σ222011ay x p p +-=,总压力F d p ⎰=1p总,得H a p p σππ323ab 22==总对两球体内接触来讲,322388.0RpE H=σ(其中综合曲率半径21111R R R-=)对于关节轴承,21111R R R-==2112R R R R -=21R ζ(其中ζ为间隙)得:31221388.0R pE R Hζσ=, H p σπ3a 22=总存在问题:○1间隙较小,接触面积相对较大,是否超出赫兹公式范围 ○2无法验证公式的正确性,找到间隙建模方法或可证明 ○3关节轴承非完整球面接触,实际接触区比公式中要小初步验证:若取026.01=R m ,E=21110⨯ p=5.57810⨯N 查文献资料取m μζ20==2510-⨯m 则31221388.0R pE R Hζσ==14.9233122R pE ζ=14.923=⨯⨯710998.6 1.04910⨯P a由有限元分析软件得出的最大接触应力的大小为1.349910⨯a P ,其误差或许是间隙引起的。

或许通过有限元软件实现有间隙建模可减小其存在的误差。

二、间隙分析:○1残余游隙分析计算。

(运用统计学方法分析)ff f m R ∆∆∆+=σ3(为残余游隙标准差为残余游隙平均值,f f m ∆∆σ)原始游隙平均值为o ∆m ,首先讨论装配引起游隙的变化。

轴与内圈装配为过盈,引起内圈略有胀大,胀大率记为1λ,同时过盈量由于塑性变形会略有减小,减小率记为2λ,取21λλλ=,定义为由于过盈引起的内圈胀大参数,)(i s o f m m m m --=∆∆λ其中为内圈内径的平均值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Hyperworks 前处理Ansysls-dyna 分析轴承速度及应力分析 1.轴承3D 模型的建立轴承组成:外圈,保持架,滚动体,内圈2.为了方便画网格用CATIA 把轴承切成小块得到下图结果3.把文件保存为STP 格式,导入Hyperworks 中进行网格处理,得到如下图结果:外圈(绿色) 保持架(蓝色)滚动体(黄色)内圈(浅蓝色)3.1本例中网格要求为8节点六面体,所以为了方便画网格,先用3维软件对模型进行简单的处理,处理结果如下图所示:3.1.1对滚动体网格的画分:1).1/8滚动体模型如下图所示:2).对粉红色部分画网格:切换到one volume模块,选中粉红色实体,density设置为3,点mesh.3).对绿色部分进行网格划分:切换到one volume模块,选中绿色实体,elem size设置为0.2,点mesh操作步骤:1,TOOL------orgnize---我们要把body11和333合成一体,element选中body11(点击by collector-选中body11),dest component选中333,点击MOVE即可。

4).将绿色网格移到粉色网格部件里,合并网格,如下图:5).对1/8网格镜像:Based点击duplicate---current comp---reflect,完成镜像,如下图:按上述方法重复操作可得到整个滚动体的网格模型,如下图所示:在tool---edges面板检查间隙,合并节点。

选择ELEMEN,先选绿色任务栏中第三个后选倒数第二个。

消除缝隙3.1.2对外圈进行网格模型建立:1).建立截面网格:步骤:选择2D—AUTOMESH,如果出现三角形网格,则在网格边上改变网格的份数,然后按mesh刷新,记住得定义工作对象2).对上述网格进行旋转,得到实体网格:选中3D--spin elems面板,在elems中选择画的面网格,选Z轴,Based点选择外圈的中心点,angle设置180,on spin 设置为100,点击spin+,得到下图结果:3).由于上步存在面网格,我们需要将其删除(不能重复网格):按F2进入删除界面,如下图:已被选择上4).对上一步得到的实体网格进行镜像(操作方法同上述滚动体的镜像相同),得到整个轴承外圈,结果如下图:5).用edges面板检查间隙,合并节点。

内圈用同样方法可以得到,结果如下图:3.1.3对保持架网格建立:为了方便保持架的网格画分,将其模型建立成如下图所示结构(共七部分):1).首先对绿色部分网格的画分,其他六部分可以参考绿色结构画分的方法进行网格建立:四条白色的边线分别在U,V,W中输入如上图的数值,点Mesh,完成网格建立。

如下图:2).其他部分按同样的方法建立,注意U,V,W数值的设置,使其节点与已画好的网格相对应,完成后用edges面板合并节点,完成七部分网格的建立。

如下图:注意事项:1,模型边上可能出现多余的点,如何删除?答:F11-toggle edge lines(点击被点分成的两条边即可2,最后需要把保持架的每一块组成一体步骤:tool—organise—element—by collect—选择要移动的一块(destnation component为不动的组件)3镜像步骤:tool-reflect—elems—选中镜像单元(shift+左键)-duplicate—current comp然后再选点和方向(想往哪个方向镜像就选哪个方向)3).对画好的网格进行镜像,得到如下图结果:4).因为此轴承有七个滚动体,因此我们要对滚动体和保持架进行阵列,首先我们对保持架阵列,因为是要阵列,所以在我们上一步处理的结果中,多了一边,在这里我们需要将其删掉需要删掉的单元进入F2面板,进行单元的删除,得到如下结果:5).对上一步得到的结果进行阵列:内外圈的圆心点在angle中输入51.42857(360/7),点Rotate+,完成一步阵列,得到如下结果:6).重复上述操作,可得到整个保持架的网格模型,如下图重复上述操作是指继续按ELEMS—duplicate—current comp—rotate+进入edges面板,进行边界检查,全并节点,完成保持架的网格建立。

7).同样方法对滚动体进行阵列,得到如下结果:到此轴承的网格模型已经建立完成,如下图所示:8载荷面的提取1)Tool---face---comps—点击内圈---find faces2)创建zaihemian组件component(右击左边框的空白处creat--component)3)把内圈内表面移到zaihemian组件里去Tool—organise—elems(先点内表面在elems-by face)—dest component为zaihemian—move隐掉所有component只留载荷面,把视图方向调到XY方向删除半个面(F2—shift+左键)只留出半个面4.对网格单元类型进行设置(ET Type):4.1创建单元类型:外圈、保持架、滚动体、内圈为SOLID164,粉红色的加载壳单元为SHELL1634.2对外圈、保持架、滚动体、内圈施加单元类型:1).在Assign value中选中ET Ref.No,然后在后面选中1-SOLID164,再选中GUNDOGNTI-1,WAIQUAN-2,BAOCHIJIA-3,NEIQUAN-4四部分后,点SET,弹出对话框,选YES.2).在Assign value中选中ET Ref.No,然后在后面选中2-SHELL163,再选中ZAIHEMIAN后,点SET,弹出对话框,选YES.3).关闭单元设置对话框。

当实体单元赋予不了滚动体,则滚动体里存在壳单元即面,怎么删除壳单元?F2—elems—by config—点击视图显示白色魔方--delete5.添加材料属性:因为有外圈、保持架、滚动体、内圈、载荷面五部分,要对每部分加材料,所以要创建五个材料属性1).外圈、滚动体、内圈、载荷面材料属性:DEN:7.8E-6,EX:2.08E5,NU:0.32).保持架材料属性:DEN:7.75E-6,EX:2.19E5,NU:0.35.1添加滚动体材料弹出如下界面,把滚动体材料输入点Return即可。

5.2外圈、内圈、载荷面、保持架材料属性也按此方法添加。

最终材料有5个,如下图所示:5.3对5个部分施加材料:5.4.在Assign Value中选Mat set No.然后对号入座设置材料,同单元类型方法一样。

6.添加实常数1).因为载荷面是壳单元,所以我们需要对其设置一个实常数(SOLID164单元不需要实常数)。

此方法同单元类型与材料属性设置类似,Real set的具体参数我们先不进行设置,等文件放入ANSYS中再进行设置(Hyperworks中也可以设置)。

注意:在HyperMesh中我们应该给轴承赋予单元类型(壳单元中的实常数也要添加,可以不更改参数但是必须添加)、材料参数这些都是必须添加,然后再赋给相应的零件,这样才能导入ANSYS中去,才有可能计算成功。

2).将实常数施加到载荷面上:7.将文件导出:8.保存文件9.ANSYS读取文件:9.1运行ANSYS,工作目录设定及打开文件:点击PLOT-element显示有限元模型如果在HY里设置好,此步不需要再设定,检查一下即可按上图设置即可,关闭对话框。

9.3.更新材料:下图中材料编号1、2、3、4、5分别对应了滚动体、外圈、保持架、内圈、载荷面(此处对应与HY中施加的材料同步的),此处我们只需把材料3、5更新就可以了9.3.1 对3号材料重新定义:9.3.2 对5号材料重新定义:10.定义接触对(我们首先需要重新定义一个载荷面):10.1创建PART号(此处操作方便后面施加约束,很多初学者容易在这地方出错):此时系统会自动创建出part号,我们需要自己把part号我们的部件对应上去(根据材料号来对比较方便):由上图可以看出:PART 1----外圈(MAT 2)PART 2----保持架(MAT 3)PART 3----滚动体(MAT 1)PART 4----内圈(MAT 4)PART 5----载荷面(MAT 5)1)我们需要创建的接触为3-1,3-2,3-4,2)查看接触对:10.11 或者我们可以直接创建PART号(比较容易设置接触对)点击LS-DYNA OPTION----PARTS OPTION---ADD PART – OK1对应滚动体2对应外圈3对应保持架4对应内圈5对应载荷面然后就查看接触对LIST ENTITIES如上10.2 定义载荷与速度的参数:Parameters---array parameters---define/edit----Add同样的方法对V和T进行定义:10.3施加速度:速度施加到载荷面上(PART N0:5):10.4施加载荷:ANSYS中施加载荷需要有载荷的组元,因此我们需要创建一个节点元,方法如下:1)显示载荷面单元SELECT---ENTITIES,弹出如下对话框,按下图设置后点OK,然后PLOT----ELEMENTS,可得到载荷面有限元网格单元2)创建节点组元:SELECT---COMPONENT MANAGER至此我们创建了一个可以施加载荷的节点组元。

3) 施加载荷:创建一个LOAD 部件4)施加约束:选中外圈部分节点后,点OK,弹出如下图对话框(只放Z向的自由度):11计算时间的设置Solution----time controls----solution time----0.112.输出类型设置Output control----ADD/LS-DYNA13.输出点设置File output freq----Num of step---100014.计算如何查看模型的单元数和节点个数。

点TOOLS—COUNTS---选择ELEMT---按SHIFT框选全部,可以从图中看出。