纺织病疵分析(材料基础部分)

纺织品染色疵病分析

• •

油污渍与水印

• 油污渍产生原因:主要是各类设备,要用

到各类润滑油脂,如果出现机械加油处密 封不好,加油装置不合理,操作不当,润 滑油剂性质不适等问题都有可能使织物沾 上油污。 • 水印的产生原因:染整加工过程中产生的 蒸汽多,蒸汽遇冷冷凝成水滴滴到织物上 则产生水印。

皱印,织物破损,纬斜

• 染色织物上出现形状类似折皱的色泽不匀

一外观疵病

色差产生原因

• 1. 染色坯布质量问题:前处理后,去杂不

均,吸水性不均,烘干程度不均,造成吸 收染液不均;白度不匀,布面PH不匀,造 成染料的色光变化不同。 • 2.染化料性能问题:染料选择不合理,选择 的染料对温度及助剂敏感程度不同,染料 的上染速度差异大。平缸易产生边深浅或 头深浅,机缸易产生缸差。

缩水变形

• 定义:织物遇水而缩。 • 1织物内在原因:纤维吸水膨胀性能,(吸水性强,

缩水变形大,如棉)纱线粗细和织物的纱线密度, (纱线粗,则易缩水变形,纱线密度大,易缩水 变形)纱线捻度。(纱线加捻织物易缩水变形) 2 坯布织造原因:织缩,织缩大一点,缩水小一 点;织造时如果经向纬向张力过大,易缩水

织物脆损

• 定义:织物经染整加工后,纤维受到损伤,

表现为织物强力明显下降,严重时一触就 破,称为纤维脆损。 • 产生原因: • 1 织物存放不当会造成纤维脆损,如:纤 维素纤维在受潮或湿布堆置过久,会脆损 • 2 染整加工过程中酸,碱,氧化剂,还原 剂使用不当,是造成纤维脆损的主要原因

纺织病疵分析大全

纺织病疵分析大全纺织病疵分析大全01 织物疵点专用术语02 常见烧毛疵病及克服方法03 细纱断头的原因04 漂白、增白后的纱线泛黄原因分析05 圆网印花疵病及其预防措施06 防止真丝绸泛黄有哪些较好的方法07 怎样减少卷染机染色头尾(梢) 和左中右色差08 色差的成因与预防09 毛织物染色后表面出现深浅斑渍、斑点、渍印问题10 滚筒印花疵病及其预防措施11 平网印花疵病及其预防措施12 普通涤纶织物高温高压染色色花的防止13 羊绒衫掉绒起球的原因分析和解决措施14 怎样减少腈纶筒子纱染色大小样色差15 牛仔布浆纱疵点产生原因分析16 罗纹、双面常见布类的疵点成因分析和调较方法17 纱条不匀分析18 针织纱的毛羽分析和对策19 涤纶织物产生风印的症状20 双纬是什么原因造成的21 织物起毛起球成因及防止措施22 常见主要织疵的原因分析23 并粗工序长粗长细纱疵控制措施24 锦纶产品受雨淋后将完全失去其使用性能25 人造丝弹力布布面人造丝断裂的原因分析26 关于如何解决 T/C 65/35 4545/13372涤府的条影问题27 控制和减少染色色差浅谈28 印染布疵点产生的原因及检测方法29 常见印花疵点及产生原因30 常见主要织疵的原因分析一、织物疵点专用术语横裆疵 (Barre) - 对针织织物而言,这种缺陷的特点是在织物横列或在织物横向上通常会出现一些不均匀的花纹图案。

纱线不均匀、纱线张力不均匀以及纱线具有不同的染料亲和力等都可能是出现这种情况的原因。

坏地 (Bad Place) - 对于那些难以用语言来描述的织物缺陷而言,这是一个十分方便的术语。

这个术语通常用来描述那些织物织造受到严重破坏的地方。

斜纹疵 (Bias) (参考纬斜) - 对梭织织物而言,这种缺陷指的是纬纱与经纱发生尺寸偏斜的地方;对针织织物而言,这种情况指的是织物横列与织物纵行发生尺寸偏斜的地方。

鸟眼花纹疵 (Birdseye Defect) - 对针织织物而言,这种情况指的是偶尔无规律出现的与织物设计相反的集圈组织。

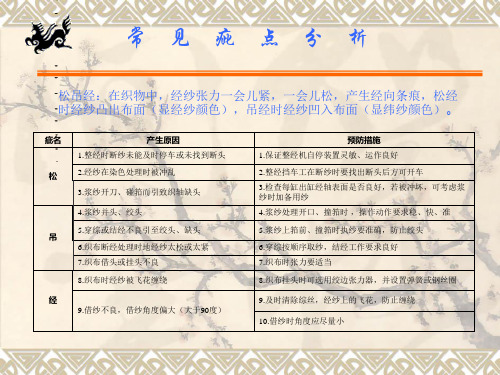

织物常见疵点分析 松吊经稀密路

出 货

规 定

送码:对于间断性密集疵点及连续性疵点的一段布,为避免造成过多的零布,根据标 准,采用送码制度,送码的长度以及疵点不算入卷长和此卷疵点分,制衣厂在开裁过 程中可直接剪出,并视情况使用。 连续性疵点或间断性密集疵点在1码以上10码以下的,允许送码。 连续性疵点或间断性密集疵点10码以上的,要求单独开剪不允许送码。 每卷布只能送码一次,且送码要连续地送,不能间断地送。 送码时,用“FOC(送码)C箭头纸”标明送码的起始、结束位置。

错筘:过筘时,没有按工艺规定进行穿筘,布面经向出现一稀密现象。

筘路(喷嘴路):由于筘齿损伤、变形、发软松动等原因,使布面经向呈一 直条疏密现象。 双经:织布时综眼里多穿了一根经纱,虽未组织错乱,但多穿部分已影响局 部组织。渭南人才网

断经纬:一般正常品种,每一织口引入一根纬纱,双纬则引入两根纬纱在一起。 断纬:织入纬纱断一段或短一段,并未停车。 带纱:经纬纱断头,处来回丝扭曲或成团织入布内。

送码数量用FOC YARDS 吊牌注明

在每一卷布中,最多允许送出10码以下的C级布一次,送出的码数不计入此卷的正式 出货长度,送码的疵点分不算入此卷的评级分数,但在stick 上 Defect yardage 一栏 中注明。

常 见 疵 点 分

析

松吊经:在织物中,经纱张力一会儿紧,一会儿松,产生经向条痕,松经 时经纱凸出布面(显经纱颜色),吊经时经纱凹入布面(显纬纱颜色)。

疵名 产生原因 1.整经时断纱未能及时停车或未找到断头 松 2.经纱在染色处理时被冲乱 预防措施 1.保证整经机自停装置灵敏、运作良好 2.整经挡车工在断纱时要找出断头后方可开车 3.检查每缸出缸经轴表面是否良好,若被冲坏,可考虑浆 纱时加备用纱 4.浆纱处理开口、撞筘时 ,操作动作要求稳、快、准 5.浆纱上筘前、撞筘时执纱要准确,防止绞头 6.穿综按顺序取纱,结经工作要求良好 7.织布时张力要适当 8.织布挂头时可选用绞边张力器,并设置弹簧或钢丝圈 9.及时清除综丝,经纱上的飞花,防止缠绕 9.借纱不良,借纱角度偏大(大于90度) 10.借纱时角度应尽量小

纺织病疵分析大全

纺织病疵分析大全--集三十七年病疵分析之经验纺织病疵分析大全--集三十七年病疵分析之经验纺织病疵分析大全--集三十七年病疵分析之经验改贴进行中........2楼.一、经纱断头原因。

(不包括纱原纱品质及准备工用原因)3.二、细纱断头的原因4.色差的成因与预防5整理产品常见疵病分析一、一般外观疵病6. 二、一般内在疵病7. 三、特殊内在疵病8. 织物疵点专用术语9. 涤纶织物产生风印的症状10. 常见烧毛疵病及克服方法11. 防止真丝绸泛黄有哪些较好的方法12. 滚筒印花疵病及其预防措施13. 怎样减少腈纶筒子纱染色大小样色差14. 怎样减少卷染机染色头尾(梢) 和左中右色差15. 毛织物染色后表面出现深浅斑渍、斑点、渍印问题16. 普通涤纶织物高温高压染色色花的防止17. 羊绒衫掉绒起球的原因分析和解决措施18. 印染布疵点产生的原因及检测方法19. bjckxj MM留位20. xiaoke MM留位!织物病疵分析鉴定报告21. 锦纶HOY长丝,已出现丝筒严重变形22. 计算坯布到成品的经向缩率23. 布面经柳原因分析24. 布面经柳原因分析25. 布面白斑原因分析26. 布面纬档原因分析27. 布面经柳原因分析28. 布面横条原因分析29. 布面经条原因分析30. 布面纬档原因分析31. 成品阳离子格子布布面经向强力过度损伤原因分析32. 大有光染色成品布布面产生经柳的原因33. 一块TTR染色成品布布面产生鸡爪印的原因。

34.一块涤纶染色成品布布面产生经柳的原因35. 四面弹染色成品布布面产生纬档原因分析36. 150D醋酯纤维绞状色丝及筒装本色丝色丝产生色差的原因37. 平板四面弹染色成品布布面产生钩毛的原因38. 成品牛仔裤及部分装饰镀件裤面出现斑点状色点的原因39. 染色成品布布面出现白条的原因40. T恤衫布面出现黑点的原因41.. 针织布布面产生横条的原因42. T/R平纹四面弹印染成品布布面产生纬档的原因43. 全棉布布面出现色差的原因44. 针织布布面产生直条的原因45.. 牛仔色织布布面产生门幅不一的原因46. 裤子袋口破裂产生47. 涤纶针织氨纶布布面产生横条的原因48. 棉氨汗布布面产生横条的原因49. 长丝四面弹染色成品布布面产生经柳的原因50. TTR染色成品布布面纬向产生黑点的原因.51.裤片产生纬档的原因52.植绒印花布(印花布、坯布各一)布面出现脱毛及色差的原因53.四面弹染色成品布布面经向产生色差的原因54.圆机布染色成品布布面产生横路的原因55. 涤纶弹力染色成品布布面产生纬档的原因56.人丝乔其染色成品布布面产生白条的原因57.纬弹染色成品布料布面产生经柳的原因58.针织布布面横路的原因59.54565115留位60.染色成品布布面产生纬档的原因61. 条子涤毛布布面经向产生断丝的原因62. 灯芯绒成品裤裤面产生横条的原因63. 二块染色涤纶弹力布及一块坯布分析布面产生经条的原因64. 二条色织牛仔裤裤面产生条纹病疵的原因65. 针织成品布布面产生横路的原因66. 点子布布面产生纬向色条的原因67. 两块布样门幅不一的原因68. 起绒布布面产生横路的原因69. 染色成品布料布面产生经柳的原因70. 大圆机布成品进行检测,分析布面产生横路的原因71.提花阳离子绉布布面局部不起绉72.涤纶四面弹进行检测,分析布面产生经柳的原因73.布面产生色点病疵的原因及检测棉纱等级74.全棉印花布布面产生破洞的原因75.布面产生色差病疵的原因76.针织汗布布面产生横条病疵的原因77.罗缎染色成品布布面产生经柳病疵的原因78.布面产生经条病疵的原因79布面色点病疵产生的原因.80.布面产生断纬现象的原因81.布面经向起泡病疵产生的原因82.人丝乔其连匹出现色差的原因83.一块四面弹出现经向白条的原因84.一块涤纶经编条绒出现色点的原因85.块100%兔绒机织布布面出现纬档的原因86.一块装饰布布面纬向色档病疵产生的原因87.一块纬弹成品布布面纬档产生的原因88一块纬弹成品布布面经向黑点产生的原因。

纺织病疵分析大全

纺织病疵分析大全纺织病疵分析大全--集三十七年病疵分析之经验纺织病疵分析大全--集三十七年病疵分析之经验改贴进行中........2楼.一、经纱断头原因。

(不包含纱原纱品质及准备工用原因)3.二、细纱断头的原因4.色差的成因与预防5整理产品常见疵病分析一、通常外观疵病6. 二、通常内在疵病7. 三、特殊内在疵病8. 织物疵点专用术语9. 涤纶织物产生风印的症状10. 常见烧毛疵病及克服方法11. 防止真丝绸泛黄有什么较好的方法12. 滚筒印花疵病及其预防措施13. 如何减少腈纶筒子纱染色大小样色差14. 如何减少卷染机染色头尾(梢) 与左中右色差15. 毛织物染色后表面出现深浅斑渍、斑点、渍印问题16. 普通涤纶织物高温高压染色色花的防止17. 羊绒衫掉绒起球的原因分析与解决措施18. 印染布疵点产生的原因及检测方法19. bjckxj MM留位20. xiaoke MM留位!织物病疵分析鉴定报告21. 锦纶HOY长丝,已出现丝筒严重变形22. 计算坯布到成品的经向缩率23. 布面经柳原因分析24. 布面经柳原因分析25. 布面白斑原因分析26. 布面纬档原因分析27. 布面经柳原因分析28. 布面横条原因分析29. 布面经条原因分析30. 布面纬档原因分析31. 成品阳离子格子布布面经向强力过度损伤原因分析32. 大有光染色成品布布面产生经柳的原因33. 一块TTR染色成品布布面产生鸡爪印的原因。

34.一块涤纶染色成品布布面产生经柳的原因35. 四面弹染色成品布布面产生纬档原因分析36. 150D醋酯纤维绞状色丝及筒装本色丝色丝产生色差的原因37. 平板四面弹染色成品布布面产生钩毛的原因38. 成品牛仔裤及部分装饰镀件裤面出现斑点状色点的原因39. 染色成品布布面出现白条的原因40. T恤衫布面出现黑点的原因41.. 针织布布面产生横条的原因42. T/R平纹四面弹印染成品布布面产生纬档的原因43. 全棉布布面出现色差的原因44. 针织布布面产生直条的原因45.. 牛仔色织布布面产生门幅不一的原因46. 裤子袋口破裂产生47. 涤纶针织氨纶布布面产生横条的原因48. 棉氨汗布布面产生横条的原因49. 长丝四面弹染色成品布布面产生经柳的原因50. TTR染色成品布布面纬向产生黑点的原因.51.裤片产生纬档的原因52.植绒印花布(印花布、坯布各一)布面出现脱毛及色差的原因53.四面弹染色成品布布面经向产生色差的原因54.圆机布染色成品布布面产生横路的原因55. 涤纶弹力染色成品布布面产生纬档的原因56.人丝乔其染色成品布布面产生白条的原因57.纬弹染色成品布料布面产生经柳的原因58.针织布布面横路的原因59.54565115留位60.染色成品布布面产生纬档的原因61. 条子涤毛布布面经向产生断丝的原因62. 灯芯绒成品裤裤面产生横条的原因63. 二块染色涤纶弹力布及一块坯布分析布面产生经条的原因64. 二条色织牛仔裤裤面产生条纹病疵的原因65. 针织成品布布面产生横路的原因66. 点子布布面产生纬向色条的原因67. 两块布样门幅不一的原因68. 起绒布布面产生横路的原因69. 染色成品布料布面产生经柳的原因70. 大圆机布成品进行检测,分析布面产生横路的原因71.提花阳离子绉布布面局部不起绉72.涤纶四面弹进行检测,分析布面产生经柳的原因73.布面产生色点病疵的原因及检测棉纱等级74.全棉印花布布面产生破洞的原因75.布面产生色差病疵的原因76.针织汗布布面产生横条病疵的原因77.罗缎染色成品布布面产生经柳病疵的原因78.布面产生经条病疵的原因79布面色点病疵产生的原因.80.布面产生断纬现象的原因81.布面经向起泡病疵产生的原因82.人丝乔其连匹出现色差的原因83.一块四面弹出现经向白条的原因84.一块涤纶经编条绒出现色点的原因85.块100%兔绒机织布布面出现纬档的原因86.一块装饰布布面纬向色档病疵产生的原因87.一块纬弹成品布布面纬档产生的原因88一块纬弹成品布布面经向黑点产生的原因。

纺织面料瑕疵总结

纺织面料瑕疵总结(总3页) --本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--针织面料常见的瑕疵汇总从织造到染整的瑕疵主要包括以下一些:一、坯布:1、漏针(跳丝):坯布在织造的时候,由于纱线断裂或织针出现问题布在布面上出现一路或几路漏纱。

2、破洞:故名思意,是布面上由于织造的时候出现的异常而留下的异常。

3、油污:织造的时候由于织针或机台上的油布沾到布面而产生的异常。

4、勾纱:这项异常在整个生产过程中都会发生,就是由于尖锐的物体把织物的纱线勾起来了,在布面形成一个突出来的线圈。

5、横条:此类异常在纬编织物中出现的比较多,主要是由于纱线的质量不好或机台的织针不好而引起的异常。

6、坚条:此类异常在经编织物中出现的比较多,主要原因也是由于纱线的质量不好或机台的织针不好布引起的异常。

7、毛纱:织针不良引起的一种异常,主要表现为在织物表面纵向一条或几条纱线起毛。

8、污脏:这也是生产过程比较常见的瑕疵,主要是由于地污或其它原因引起。

包括操作工手不干净等。

9、混纱:在织造挂纱的时候,批号或纱支型号搞错。

二、染色:1、色花(花色):染色不匀,造成布面颜色深浅、色相不一的现象。

2、色迹:也叫色点,形成原因很多。

有操作不当、染料、缸等众多因素。

3、色差:生产的大货与原样(客户来办)颜色相差太大,包话色调、明度、饱和度方面存在差异。

4、边中差:由于布边卷起,而产成染色时吃色不匀。

布边的颜色跟中间的颜色不一致。

5、前后色差:布的头和尾颜色不一致。

主要由于预定型前后温度相差太大或染色升温太快而引起。

6、左右色差:左右颜色不一,主要由于织造张力或纱支的问题而引起。

7、阴阳色:布的正反面颜色不一,主要是由于纱支规格不一样出现染色时的竞染。

8、色移:主要出现在一些荧光色和大红色系上,由于染色出缸后布面温度不一或放置时间过长,而造成布面染料转移的一种异常。

9、缸污:因排缸不当或洗缸不彻底而被缸内殘留的染料污染。

干货一文解析针织物织布疵点和染色及定型疵病,再也不怕责任分不清!

干货一文解析针织物织布疵点和染色及定型疵病,再也不怕责任分不清!针织物针织物在织布和染色加工过程中,因原料、机器、工艺和操作等因素,或多或少都会产生形状不一的疵点。

有些现象既相近又相似,混淆在一起,很难分辨,尤其是以来料加工为主的染整厂,往往因此与客户产生争议,相互推诿,责任不清,甚至造成赔布,给企业带来不必要的损失。

本文结合生产实践,对一些常见的织布疵点和染色疵点的分辨及预防进行探讨。

钩纱随着针织工业的迅速发展,各种超细旦、超薄织物的新产品不断涌现,但给织布和染色加工增加了难度,稍有不慎极易造成钩纱。

1、织布钩纱钩纱是指坯布表面被尖硬物质将线圈带出或钩毛的现象。

纬编织物形成钩纱时常常会同时出现花针现象,原因是线圈在成圈过程中,旧线圈未退出针钩又形成新线圈,新旧线圈重合在一起。

表现为直条形和分散点。

另外,织布机针舌不正也易形成直条钩纱现象。

还有验布机罗拉存在毛刺或运输过程不小心的挂伤、擦伤都是造成钩纱的原因。

2、染色钩纱针织物从坯布到成品的染色加工常规的工艺流程:收布→配布→松布(剖幅)→水洗→预定→钉缝边→配布→染色→脱水→中间检验→定形→成品检验→包装。

3、钩纱现象的辨别和处置区别织布钩纱还是染色钩纱,关键是要从初检开始。

重点是要控制松布、剖幅、水洗和预定工序。

要求挡车工注意观察来坯表面,及时发现和反映来坯异常。

当检查自己所用设备与坯布接触点无明显的毛刺,排除其他可能造成钩纱疵点外,一旦发现来坯钩纱应通知客户前来确定。

若初检漏验来坯钩纱,责任则由染厂承担。

染色缸内的钩纱现象很杂乱,没规律,严重时线圈完全被带出,甚至钩断成破洞。

产生的原因:①是织布机故障后坏针没及时清理,裹夹在坯布内带入染色缸内而形成;②是其他异物﹙金属物件、小石子﹚随坯布进入染缸后将喷嘴口、导布轮、缸壁表面撞击形成毛刺而引起。

一旦发现是染色缸内形成的钩纱,应及时停缸检查,进入缸体内用透明超薄丝袜反复摩擦缸壁及与坯布有接触的每个细处,将毛刺用手砂轮或细砂布擦抹光滑,发现异物及时清理。

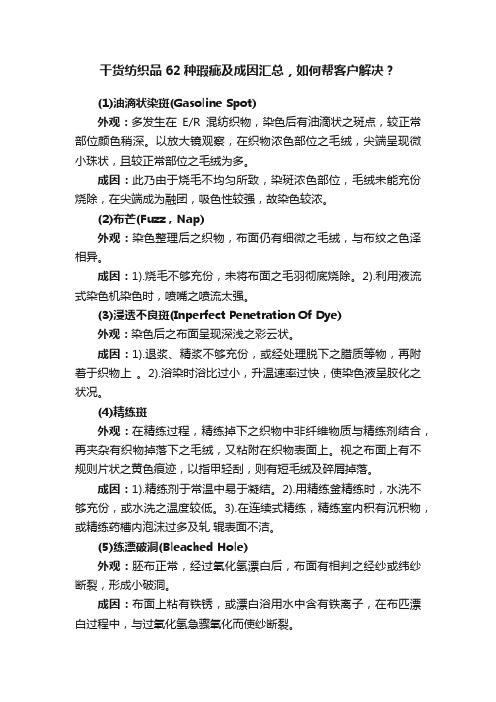

干货纺织品62种瑕疵及成因汇总,如何帮客户解决?

干货纺织品62种瑕疵及成因汇总,如何帮客户解决?(1)油滴状染斑(Gasoline Spot)外观:多发生在E/R混纺织物,染色后有油滴状之斑点,较正常部位颜色稍深。

以放大镜观察,在织物浓色部位之毛绒,尖端呈现微小珠状,且较正常部位之毛绒为多。

成因:此乃由于烧毛不均匀所致,染斑浓色部位,毛绒未能充份烧除,在尖端成为融团,吸色性较强,故染色较浓。

(2)布芒(Fuzz,Nap)外观:染色整理后之织物,布面仍有细微之毛绒,与布纹之色泽相异。

成因:1).烧毛不够充份,未将布面之毛羽彻底烧除。

2).利用液流式染色机染色时,喷嘴之喷流太强。

(3)浸透不良斑(Inperfect Penetration Of Dye)外观:染色后之布面呈现深浅之彩云状。

成因:1).退浆、精浆不够充份,或经处理脱下之腊质等物,再附着于织物上。

2).浴染时浴比过小,升温速率过快,使染色液呈胶化之状况。

(4)精练斑外观:在精练过程,精练掉下之织物中非纤维物质与精练剂结合,再夹杂有织物掉落下之毛绒,又粘附在织物表面上。

视之布面上有不规则片状之黄色痕迹,以指甲轻刮,则有短毛绒及碎屑掉落。

成因:1).精练剂于常温中易于凝结。

2).用精练釜精练时,水洗不够充份,或水洗之温度较低。

3).在连续式精练,精练室内积有沉积物,或精练药槽内泡沫过多及轧辊表面不洁。

(5)练漂破洞(Bleached Hole)外观:胚布正常,经过氧化氢漂白后,布面有相判之经纱或纬纱断裂,形成小破洞。

成因:布面上粘有铁锈,或漂白浴用水中含有铁离子,在布匹漂白过程中,与过氧化氢急骤氧化而使纱断裂。

(6)色花(Skilteriness)外观:布面有不规则片状之颜色深浅。

成因:前处理工程之退浆,精练未能彻底作好。

(7)雾斑(Mist)外观:片状之染斑,有深有浅,轮廓不明显,形状大小不一,发生之位置不集中,亦无一定之规则。

成因:1).待染之织物,被溅到污水或其它药品。

2).练漂后未立即烘干,长时间堆积在布车上,部份织物发生风干之水印。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德国Bayer公司1937年研究成功。

生产:

美国杜邦公司1959年开始工业化。 (现美国科氏工业集团)

氨纶的基本物理性能

高度弹性, 有很好的延伸性,能拉长6—7倍,张力消失,能迅速恢复初始状态。 耐热性视品种不同而有较大差异,大多数纤维在90~150℃范围内短时间存放,纤维不会

受到损伤。 安全熨烫温度为150℃以下,可以加温干洗与湿洗。 染色性能较优,可染成各种颜色,染料对纤维亲和力强,可适应绝大多数品种的染料。 具有较好的耐化学性,耐大多数的酸碱、化学药剂、有机溶剂。 耐汗,耐海水,耐磨性均较好。 软化温度:200℃左右,融化温度:270℃。 存放方法:18—20摄氏度为宜,不宜放在日光爆嗮。 不宜与二氧化硫,氮氧化物等氧化物一起存放,易至其分解,易变黄或强力降低。 存放时间不宜过久,越细越不能长期存放。 贮存期限: 低于20D(3个月),30D(4个月),40D-70D(6个月),100D-280D(9个月), 粗于420D(12个月),Spandex愈粗,贮存期愈长。

合客户要求。 必须确定好两个工艺参数:定型温度、恒温停留时间(车速)。 实验表明: 160℃定型时,氨纶弹力损失小,氨纶不断裂,但织物尺寸稳定性差。 190℃,60秒定型,织物尺寸稳定,但氨纶弹性损伤大,氨纶有断裂。 因此:理想定型温度时间:175℃--185℃,温度均匀后停留60秒。 (例如:10节烘箱的定型机,定型轻薄四面弹织物,第一节烘箱升温,第 二节基本达到同温,车速在:28-30m/min左右)。

若:经(纬)织缩率=(经长-布长)/布长*100%,上述公式为:分子X [ 1+经(纬)织缩率]

涤纶

全称:聚对苯二甲酸乙二醇酯(PET)

英文:Polyester----P 涤纶又称特丽纶,美国人又称它为“达克纶”。人们译为“的确凉”或“的确

良”。 物理性能: 良好的定型能力。 耐光性好,吸湿性差。 耐腐蚀,可漂白,抗酸碱,抗紫外线。 染色性较差,色牢度好。 不易褪色。 有多种截面形状。

纺织病疵成因分析(一)

(涤纶氨纶弹力面料---印染部分---涤纶氨纶原料)

内容简介:涤纶、氨纶弹力面料,最近几年作为印花底布、复合底布、或直接作为服装面

料,用量极大。生产、印染这种弹力面料的工厂也非常多,行业间竞争非常激烈。由于这种 面料加工流程较长,各工厂加工工艺有所不同,并且一些企业过度生产降低成本,造成面料 出现了病疵,而病疵出现后,很难界定责任主体,容易造成责任不清而产生的经济纠纷。本 文从实际生产出发,从原料物理性能、染色性能入手,全面阐述了病疵特点及产生原因,对 病疵责任认定有一定的借鉴或指导作用。

氨纶主要生产厂家

商品名有:

Lycra (莱卡,美国等)

Neolon (尼奥纶, 日本)

Dorlastan (多拉斯坦,德国)

Creora (韩国晓星,产量最大,年产12万吨)

Newstar (纽士达 ,山东烟台)

Meika

(美卡,浙江杭州)等

目前我国大陆氨纶40余厂家,产量全球第一,2017年产68万吨 以上。

染色性能

染色 过程受三个因素影响:涤纶原料,染料与 助剂性能,染色设备。

染料的溶解度越好,越有利于上色。 助剂越有利于扩散染料速度,越有利于上色。 染料分散性越稳定,越有利于上色。 助剂有助于染料对纤维的吸附作用,有利于上色。

涤纶常用原料

POY:

预取向丝,经高速纺丝获得的取向度在未取向丝和拉伸丝之间的未完全拉伸 的化纤长丝。

氨纶含量(重量)占比计算

公式: 织物中氨纶重量占比(%) = 氨纶重量(克)/织物重量(克)X100%

注意: 氨纶D(dtex)数= 氨纶规格D(dtex)数 / 氨纶包覆时的牵伸倍数 (其中,氨纶规格纤度D数是指:氨纶在没有张力时的实际纤度D数)

(氨纶筒上纤度也有牵伸倍数。卷装大小不同,打卷张力牵伸不同,一般在8—13%之间,计算时, 取10%)。 包覆时氨纶的牵伸倍数一般是:3.5—4.0。

重量计算:

经重量=经dtex X总经根数 / [10000X(1-经织缩率)】 纬重量=纬dtex X上机门幅 X 下机纬密 / [10000X(1-纬织缩率)】 总重量=经重量+纬重量 织缩率=[经(纬)长-布长)] / 经(纬)长X100% 注意: 经(纬)织缩率=(经长-布长)/经长*100%(工厂常用)

氨纶染色性能

氨纶耐热性

普通氨纶耐湿温度在120℃左右,超过125℃,氨纶开始断裂, 爆丝。

耐干温度在180℃左右,超过180℃,氨纶开始断裂,爆丝。 但不同的氨纶耐干、湿温度有所不同: 例如:莱卡氨纶耐湿温度在130℃以上,印染时,机缸温度或定

型温度可以更高。

氨纶的定型

定型作用: 确保弹性不受损失或损失尽量小;定型后尺寸稳定;织物克重,门幅符

FDY:

是指长丝,也叫全拉伸丝。在纺丝过程中引入拉伸作用,可获得具有高取向 度和中等结晶度的卷绕丝,为全拉伸丝。

DTY:

拉伸变形丝,是在加弹机器上进行拉伸、同时经过加捻器变形加工后的丝

阳离子涤纶

全称:(cationic dyed polyester---CD), 属 于变性/改性涤纶,可以在110℃用阳离子染料染 色。 是把普通涤纶,用磺酸盐做改性剂改性成 可用阳离子染料染色的改性涤纶,或在纺丝前或 纺织过程中加入阳离子活性剂来制备改性涤纶。

常用氨纶规格

常用氨纶规格(单孔或多孔) 10D, 12D, 15D, 20D, 30D, 40D, 70D, 140D等多种规格。

分类

1:常规氨纶: 氯水中易侵蚀,易变黄,强度下降等

2:耐氯氨纶: 耐氯性是常规氨纶10倍以上,做泳装。

3:其它。 颜色:

透明,本白,半透明,黑色等可做多种颜色。

主要内容对象:

涤纶氨纶四面弹力布

离不开两大化纤原料:

涤纶,氨纶

从纺丝、加弹,网络,加捻等原料开始,到整浆并准备工序、到织造,漂洗 印染,印花等,各工序都对涤纶,氨纶的加工,离不开对它们物理性能,染 色性能等的了解。

氨纶 (spandex—sp)

全称:

聚氨基甲酸酯纤维 (polyurethane---pu)