Aspen plus模拟精馏塔说明书

Aspen+plus精馏模拟

Aspen plus 在精馏中的应用实例教程 /teacherf/

第 3 页共 37 页

3. 精馏塔的简捷计算

·设计任务 确定理论塔板数 确定合适的回流比

·DSTWU 精馏模型简介

本例选择 DSTWU 简捷精馏计算模型. DSTWU 可对一个带有分凝器或全凝器一股进料和两种产品的蒸馏塔进行简捷精馏 计算. DSTWU 假设恒定的摩尔溢流量和恒定的相对挥发度

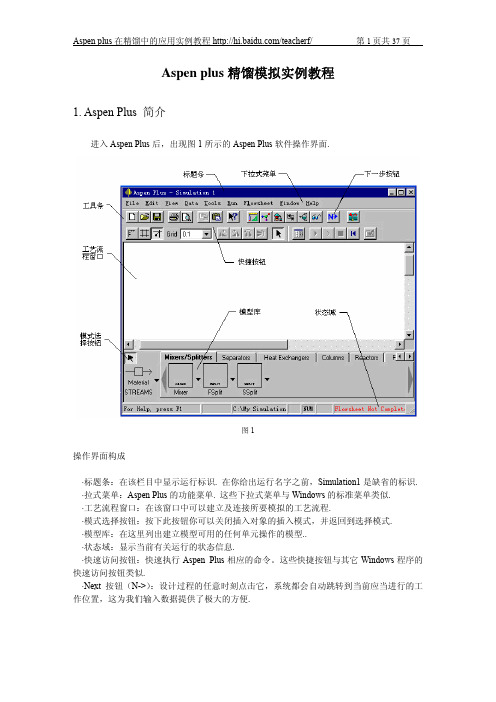

1)创建精馏塔模块 在模型库中选择塔设备 column 标签,如图 3.1-1.

图 3.1-1

点击该 DSTWU 模型的下拉箭头,弹出三个等效的模块,任选其一如图 3.1-2 所示.

Aspen plus 在精馏中的应用实例教程 /teacherf/

第 4 页共 37 页

·定义每个组分流量或分率(Composition) Mass-frac(质量分率):WATER: 0.632; CH3OH: 0.368.

输入数据后的窗口如图 3.5 所示.

3.6 定义单元模型

图 3.5

Aspen plus 在精馏中的应用实例教程 /teacherf/

输入回流比的实际值; 定义回流比与最小回流比的比值. 输入负号后再入数值. 在这里我们取最小回流比的 2 倍, 故输入-2.

·定义轻重关键组分的回收率(Key component recoveries) Dstwu 要求定义组分的份的回收率. 计算得到两种组分的回收率为:

轻关键组分的回收率为 0.9983 重关键组分的回收率为 0.0029

第 12 页共 37 页

3.7 模拟计算与结果查看

点击工具栏中的蓝色 N-> 图标,即可进行计算,同时进入“Control Panel”页显示运行信息, 如图 3.7-1. 该图标的作用是执行下一步操作,若数据未输入完毕自动转到待输入数据的窗口; 若数据输入完毕,则进行计算. 上面操作也可点击 Run 菜单中的 run 命令来直接

Aspen Plus V7.3 安装、操作及精馏实例

选择“Standalone License File”

Aspen Plus V7.3安装

出现以下画面:

选择“Add License”,添加前面 生成的License文件

Aspen Plus V7.3安装

若出现如下画面,则说明license文件加载成功

Aspen Plus V7.3安装

选择“Aspen Engineering”,点击“Install”

计算机在化工中的应用

——Aspen Plus V7.3使用说明

主要内容

一、Aspen Plus 简介 二、Aspen Plus V7.3 安装 三、Aspen Plus V7.3 基本操作 四、Aspen Plus V7.3 精馏模拟实例

Aspen Plus 简介

流程模拟——使用计算机程序定量模拟一个化学过程的 特性方程。 基于序贯模块法的大型通用稳态过程模拟软件。 Advanced System for Process Engineering(ASPEN) 1976~1981年由MIT主持、能源部资助、55个高校和公司 参与开发。 1982年为了将其商品化,成立了AspenTech公 司,并称之为Aspen Plus。 经过20多年不断地改进、扩充和提高,已先后推出了十多 个版本,成为举世公认的标准大型流程模拟软件。

Aspen Plus V7.3安装

3. Aspen Plus V7.3安装

Aspen Plus V7.3安装

在DVD驱动器中加载“aspenONEV7.3DVD1”(32 运行“setup.exe”,选择“Products”后出现如下画面:

Aspen Plus V7.3安装

点击确定后,出现如下画面:

Aspen Plus 能做什么

(完整版)Aspenplus模拟甲醇、水精馏塔设计详细说明书

Aspen plus模拟甲醇、水精馏塔设计说明书一、设计题目根据以下条件设计一座分离甲醇、水混合物的连续操作常压精馏塔:生产能力:24500吨精甲醇/年;原料组成:甲醇50%w,水50%w;产品组成:塔顶甲醇质量分率≥94%w;塔底甲醇质量分率 1 %w;进料温度:350.5K;塔顶压力常压;进料状态饱和液体。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物;(2).全塔总塔板数N;最佳加料板位置N F;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解 Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按300天计算,进料流量为24500/(300*24)=3.40278 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇50%w,水50%w;产品:塔顶甲醇≥94%w;塔底甲醇《1% w。

(3).温度及压降:进料温度:77.35摄氏度=350.5K;2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与理论板数的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与理论塔板数的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

Aspen精馏塔

Aspen精馏塔

例:设计一个脱乙烷精馏塔,进料流量为100kmol/hr ,进料摩尔分数:氢气0.00014、甲烷0.0016、乙烯0.75746、丙烯0.00075、乙烷0.24003.进料压力18atm ,泡点进料,要求乙烯在塔顶的回收率达到0.95,并且塔顶的流出物中乙烯的纯度达到0.99,塔顶设一全凝器,操作压力为17.8atm ,塔釜有再沸器,操作压力为18.2atm ,回流比取3,热力学模型选reng-robinson 方程试用简捷法确定精馏塔的理论塔板数、进料位置以及产品流股的组成。

提示:乙烷回收率计算如下

塔顶乙烯量=100x0.75746x0.95=71.9587kmol

塔顶氢气量=100x0.00014=0.014kmol (全部回收)

塔顶甲烷量=100x0.00162=0.162kmol (全部回收)

塔顶丙烯量=0

乙烯浓度:

x 9587.71162.0014.09587

.7199.0乙烷量塔顶乙烯量+++=

X=0.550855kmol

乙烷回收率=0.022949

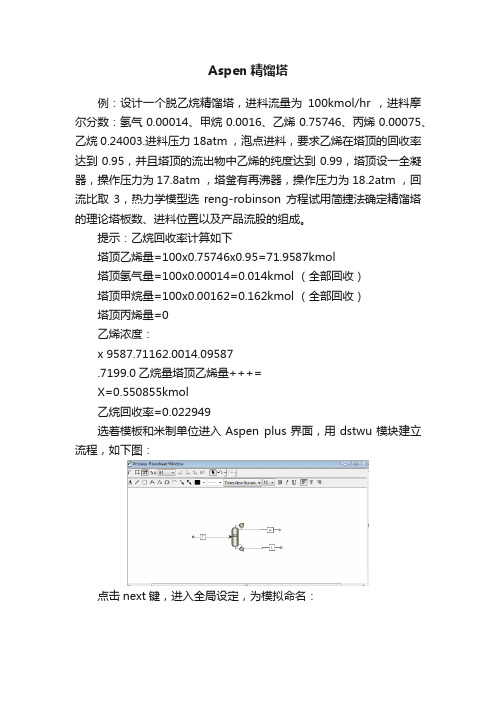

选着模板和米制单位进入Aspen plus界面,用dstwu模块建立流程,如下图:

点击next键,进入全局设定,为模拟命名:。

aspen精馏教程

Aspen plus 在精馏中的应用实例教程 /teacherf/

第 3 页共 37 页

3. 精馏塔的简捷计算

·设计任务 确定理论塔板数 确定合适的回流比

·DSTWU 精馏模型简介

本例选择 DSTWU 简捷精馏计算模型. DSTWU 可对一个带有分凝器或全凝器一股进料和两种产品的蒸馏塔进行简捷精馏 计算. DSTWU 假设恒定的摩尔溢流量和恒定的相对挥发度

第 5 页共 37 页

在箭头提示下我们可以根据需要来绘制流股,其中红色箭头表示必须定义的流股,蓝色 箭头表示可选定义的流股,不同的模型根据设计任务绘制. 本例一股进料、塔顶和塔底两股 出料,如图 3.1-5.

图 3.1-5

3)模块和物流命名 选择中流股/模块(单击流股/模块),点击鼠标右键,在弹出的菜单中选择 rename stream

3.3 定义组份

本节任务: ·输入物料化学成份

单击 N-> 快捷键直到进入进料参数输入页,如图 3.3-1 所示.

第 7 页共 37 页

图 3.3-1

在此窗口中,我们可以定义流程中所涉及的化学组分. 定义方法有两种: 1) 可以在 component ID 或 component name 中直接输入组分的英文名称. 其中 Component ID 是该组分的代号,用户可以进行定义和修改. 2) 可以使用 Aspen plus 提供的 find 工具,查找 Aspen plus 提供的组份. 单击 find 按钮, 进入组份查找页,在对话框中输入组分的英文名称或分子式,也可以输入其部分字符串. 这 里我们输入甲醇分子式 CH4O(注意不能输入 CH3OH),点击 find now 按钮,查找结果出现 在下面列表中,如图 3.3-2.

AspenPlus应用塔共70页文档

11

(3)选用模块: DSTWU

2.1建立工艺流程图

选取这三个不同的 图标,仅仅是外形 不同,功能是一样 的

DSTWU模型用于对 塔的简捷设计计算, 它可以估算最小回流 比和最小理论板数。Leabharlann 曲线拐点: 回流比约1.340

(6) 模拟结果

2.4灵敏度分析

回流比1.3下的模拟结果 理论板数:19.04 进料板:14.8 塔顶/进料:0.2458(mole)

41

(7) 结论

对同一产品质量要求而言 回流比R增加

塔板数减少,投资费用降低 能耗增加,运行费用上升

严格精馏条件

2.4灵敏度分析

分离要求: 丙烯纯度:99.5wt% 丙烯回收率:99.9%

7

设计思路

1.用Aspen plus的简捷精馏模块(DSTWU)确 定满足要求的理论板数、最小回流比和采出率 的大概值; 2.用灵敏度分析得到塔板数和再沸器热负荷随 回流比的变化曲线,选择合适的回流比; 3.结合采出率和进料板位置共同作为严格精馏 的输入条件,选用严格精馏模块(RadFrac) 进行模拟; 4.用Aspen plus模型分析功能中的设计规定辅 助进行求解,使之准确达到设计要求。

=0.994≈0.995

30

2.3 模拟计算及结果查看

查看塔模块结果

2.简捷精馏模块DSTWU

最小回流比: 0.9976

31

2.4灵敏度分析

2.简捷精馏模块DSTWU

用灵敏度分析得到塔板数和再沸器热负 荷随回流比的变化曲线,选择合适的回 流比

32

ASPEN模拟精馏塔

XD=0.9225

灵敏度分析,改变进料位置,观察XD的变化

D=300 lbmol/h

从9到17块板进料都可以 达到分离要求。

D=200 lbmol/h

D=250 lbmol/h

D=325 lbmol/h

D=350 lbmol/h

总结:

当D选取200,250,300,325 lbmol/h时,都可以通过选择 适宜的进料板而达到分离效果。如何选取适宜的D? 一方面,D作为采出量,D越大,产量越高。另一方面,在回 流比一定条件下,D越大,上升蒸汽量增加,再沸器及冷凝器负 荷增大。所以需要综合考虑选择适宜的D。 以D=300 lbmol/h为例: 进料板选择第17块板, XD=0.91978,相对误差=(0.92-0.91978)/0.92=2.4×10-4

此时Xw=0.09766 X甲苯=0.90234

1.选择Columns——RadFrac, 作图1如下:

ห้องสมุดไป่ตู้

图 1

单位设置

进料组分选择

物性选择

IDEAL和NRTL不适合

进料参数

塔参数设置

采出量D ?? 自选

进料板选择和操作压力

进料板位置? 自选

Block—Tray sizing—new

模拟结果如下:进料板为第10块板,D=300lbmol/h

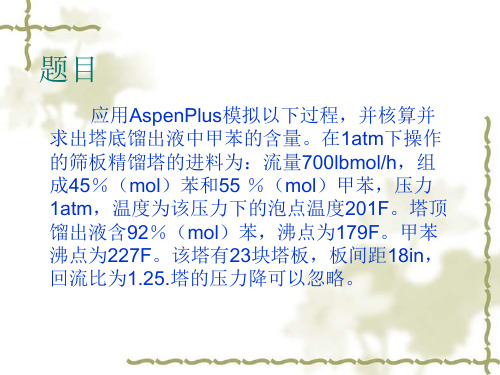

题目

应用AspenPlus模拟以下过程,并核算并 求出塔底馏出液中甲苯的含量。在1atm下操作 的筛板精馏塔的进料为:流量700lbmol/h,组 成45%(mol)苯和55 %(mol)甲苯,压力 1atm,温度为该压力下的泡点温度201F。塔顶 馏出液含92%(mol)苯,沸点为179F。甲苯 沸点为227F。该塔有23块塔板,板间距18in, 回流比为1.25.塔的压力降可以忽略。

化工流程模拟实训:Aspen_Plus教程_第7章分离单元模拟PartB

7.1 概述

模块 DSTWU Dis适用对象

使用Winn-Underwood-Gilliland 方法的多组分精馏的简捷设计模 块

确定最小回流比、最小理论板数以 及实际回流比、实际理论板数等

仅有一股进料和两股产品的简 单精馏塔

使用Edmister方法的多组分精馏 的简捷校核模块

DSTWU模块的模拟结果可给出

最小回流比(Mimimum reflux ratio) 最小理论板数(Mimimum number of stages) 实际回流比(Actual reflux ratio) 实际理论板数(Number of actual stages) 进料位置( Feed stage) 冷凝器负荷(Condenser cooling required) 再沸器负荷(Reboiler heating required) 等参数

7.2 精馏塔的简捷设计模块DSTWU

Specifications——关键组分回收率 (Key component recoveries)

(1)轻关键组分(Light key)在塔顶产品中的摩尔回 收率

塔顶产品中的轻关键组分摩尔流率/进料中的轻关键组分摩尔流率

(2)重关键组分(Heavy key)在塔顶产品中的摩尔回 收率

计算产品组成

仅有一股进料和两股产品的简 单精馏塔

单个塔的两相或三相严格计算模 块

精馏塔的严格核算和设计计算

普通精馏、吸收、汽提、萃取 精馏、共沸精馏、三相精馏、 反应精馏等

Extract 液-液萃取严格计算模块 MultiFrac 严格法多塔蒸馏模块

液-液萃取严格计算

萃取塔

对一些复杂的多塔进行严格核算和 原油常减压蒸馏塔、吸收/汽提

所需理论板数,均不包括再

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Aspen plus模拟精馏塔说明书

一、设计题目

根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:

生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水%w,丙醇%w;产品组成:甲醇≥%w;废水组成:水≥%w;进料温度:;全塔压降:;所有塔板Murphree 效率。

二、设计要求

对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;

(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;

(3).回流比R;

(4).冷凝器和再沸器温度、热负荷;

(5).塔内构件塔板或填料的设计。

三、分析及模拟流程

1.物料衡算(手算)

目的:求解Aspen 简捷设计模拟的输入条件。

内容:

(1)生产能力:一年按8000 hr计算,进料流量为

100000/(8000*= t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):

原料组成:甲醇70%w,水%w,丙醇%w;

产品:甲醇≥%w;废水组成:水≥%w。

(3).温度及压降:

进料温度:;全塔压降:;

所有塔板Murphree 效率。

2.用简捷模块(DSTWU)进行设计计算

目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析

目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算

目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计

目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

方法:在Specification表单中输入该塔段(Trayed section)的起始塔板(Starting stage)和结束塔板(Ending stage)、塔板类型(Tray type)、塔板流型程数(Number of passes)、以及板间距(Tray spacing)等几何结构参数。

6.塔板核算

目的:计算塔板的热负荷。

方法:对第5步的计算结果(塔径)按设计规范要求进行必要的圆整,用RadFrac模块的Tray Rating,对塔进行设计核算。

7.设计结果汇总

514842

一.用简捷模块(DSTWU)进行初步模拟

1.连接流股

图1-1

2. 设定全局特性

图1-2 3. 输入化学组分信息

图1-3 4. 选择计算方法和模型

图1-4 5. 输入外部流股信息

图1-5 6. 输入单元模块参数

图1-6 7. 运行程序

图1-7 8.查看结果

图1-8

a.流股信息

图1-9

b.最小回流比:;实际回流比:;最小理论板数:10 ;理论板数:18 ;加料板位置:12。

(如图1-10)

图1-10

图1-11二、灵敏度分析

图2-1

绘N T-R图

图2-2

三、用详细计算模块(RadFrac)进行计算

1.将DSTWU模型换成RadFrac模型

图3-1 2.设定配置

图3-2 3.设定流股

图3-3 4.设定压强

图3-4 5.运行程序

图3-5 6.查看结果

图3-6 7.连接侧线出料并计算

图3-7

图3-8

图3-9 8.加入Murphree 效率并计算

图3-10

图3-11

图3-12

图3-13 9.运行程序

图3-14 10.查看结果

图3-15 11.反复计算,直到进料板的甲醇含量接近

图3-16

图3-17

图3-18

第48块板的进料接近,将进料板位置设为48,重新计算。

图3-19

图3-20

第48快板的甲醇含量为,满足设计要求,计算完毕。

12. 设定设计规定(Design Specs)和变化(Vary)

图3-21

图3-22

图3-23

图3-24

图3-25

图3-26

进料、塔顶产物、塔底产物、侧线出料流量

图3-27冷凝器参数

图3-28再沸器参数

图3-29

四、塔板设计

塔板类型选为筛板塔;板间距(Tray spacing)选为m。

图4-1

图4-2

图4-3

塔内径:m,圆整为m;降液管截面积:;

侧降液管流速:s ;侧堰长:1584,查文献圆整1598。

图4-4五、塔板核算

图5-1

图5-2

图5-3

最大液泛因子:,小于;最大降液管液位/板间距:,在之间,塔径核算成功。