(丰田)标准作业手顺书

日本丰田作业编成指南

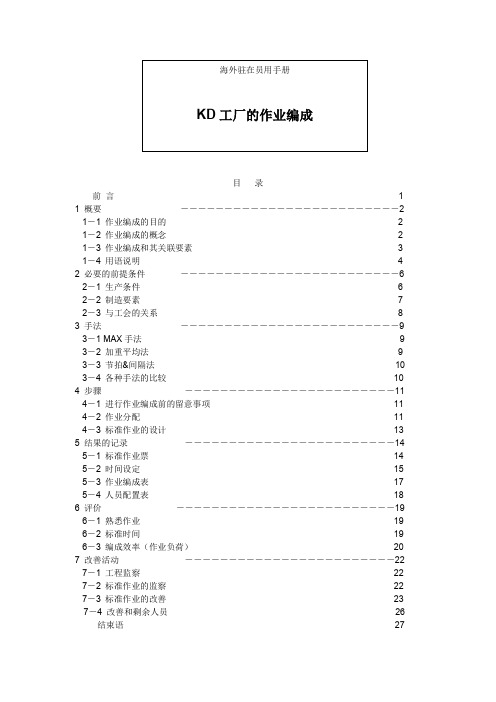

目 录前 言 1 1 概要 ―――――――――――――――――――――――――2 1-1 作业编成的目的 2 1-2 作业编成的概念 2 1-3 作业编成和其关联要素 3 1-4 用语说明 4 2 必要的前提条件 ―――――――――――――――――――――――――6 2-1 生产条件 6 2-2 制造要素 7 2-3 与工会的关系 8 3 手法 ―――――――――――――――――――――――――9 3-1 MAX 手法 9 3-2 加重平均法 9 3-3 节拍&间隔法 10 3-4 各种手法的比较 10 4 步骤 ――――――――――――――――――――――――11 4-1 进行作业编成前的留意事项 11 4-2 作业分配 11 4-3 标准作业的设计 13 5 结果的记录 ――――――――――――――――――――――――14 5-1 标准作业票 14 5-2 时间设定 15 5-3 作业编成表 17 5-4 人员配置表 18 6 评价 ―――――――――――――――――――――――――19 6-1 熟悉作业 19 6-2 标准时间 19 6-3 编成效率(作业负荷) 20 7 改善活动 ――――――――――――――――――――――――22 7-1 工程监察 22 7-2 标准作业的监察 22 7-3 标准作业的改善 23 7-4 改善和剩余人员 26结束语27附录1 标准作业票28、29、30附录2 时间测量用纸31附录3 作业编成表32、33、34前言在制作关于作业编成的驻在员用手册时,希望能说两句。

本手册中有关的作业编成是以没经验的技术员为对象制作的,对于经验丰富的技术人员多少有些罗嗦,请谅解。

作业编成的定义作业编成的英语为Line Balancing ,一般为如下定义:换句话可以说,作业编成是制造业中把自己公司可控制的劳务费最小,安全生产高质量的产品的重要因素。

但是,在KD工厂中,一般劳务费占原价的比率在10%以下的情况较多,尽管作业编成是重要的因素,但被轻视情况较多。

一步步学习丰田是如何制定标准作业的

【精益学堂】一步步学习丰田是如何制定标准作业的(1)工程别能力表的作成要领①品番·品名填写加工品番·品名②型式·个数将制品的型式和制造1台制品使用的部品个数等按不同形式填写。

③部门·姓名填写所属部门的代码和作成者(两值GL)的姓名。

④作成年月日填写新规作成以及修订的日期。

⑤工顺填写加工工程的顺序番号。

⑥工程名称填写加工部品的各个工程的名称。

同一工程中有多台机器同时进行加工的情况下,换行分别填写内容。

1个机台·设备同时加工复数个数的部品的情况下,在工程名称一栏中,填写部品个数,并用()标记。

⑦机号填写机械番号。

同一工程中有多台机器加工的情况下,换行分别填写内容。

⑧基本时间填写手作业时间、自动输送时间和完成时间3个时间。

手作业时间填写测定的作业员在机器(工程)中的手作业时间。

但是,步行时间不包括在内。

自动输送时间填写启动机器·设备开始,加工制作之后,一直到回归原位置所用的时间。

完成时间填写每台机器(或工程)中,完成部品作业所需的必要时间(完成时间=手作业时间+自动输送时间)。

⑨刃具填写刀具更换个数和刃具更换时间。

具更换个数填写规定的加工几个部品后更换刃具·磨石的基准数。

刃具更换时间填写平均1次刃具·磨石等更换时所需的必要时间。

此时间为最短时间。

填写每值在一定时间内加工的最大能力(个数)。

总作业时间-交换个数*交换时间加工能力= ----------------------------完成时间备注在图中填写手作业时间、自动输送时间和完成时间。

另外,同时也填写特殊事项。

其他表中内容部分修正时,将修正部分用红色表示。

(2)标准作业票的作成要领①作业内容在标准组合作业票的最开头和最后记入作业名。

②机械配置作业顺序在机械配置图中记入作业顺序。

作业顺序编号、要与标准作业组合票的顺序相同附上编号的顺序用实线表示、返回工程用虚线来表示。

标准作业——丰田生产方式--宝雅模板资料

品名:护罩、油泵

材料

加工工序的顺序 LS023 LS024

DR085

1

3.标准作业的前提条件

标准作业的成立,需要下列条件。 一个是“以人的动作为中心” 标准作业是根据人的活动而不是机械的运转而制订的。制订标准作业时,不能 受设备条件的限制,无视人的动作,归根结底应以人的动作为中心。 另一个是“反复作业”。 如果每次操作的动作发生很大的变化,即使制订了标准作业也不能找出改善的 突破口,而且这时即使进行改善活动,也不会收到效果。

1日的生产时间(定时) T. T =

1日的需要生产量

(图3) T. T的计算式

生产时间为定时(不加班)的作业时间,可动率按100%计算

2

(2) T. T的计算例

例1 是以一个、或一台为单位生产的生产线的例子,可以将计算 公式直接代入计算。

例2 是以重量、体积等为单位生产的生产线的例子。为了代入公 式,先将生产数量换算成一个或一个,然后计算。

Ⅰ 标准作业的概要

1.标准作业的定义

以人的动作为中心、以没有MUDA的操作顺序有效地进行生产, 这种做法在丰田生产方式中被叫做“标准作业”,它由“TAKT TIME (T.T)”、“作业顺序”、“标准手持”三要素组成。

标准作业

定义

它是以人的动作 为中心、把工作集中 起来,以没有MUDA的 操作顺序有效地进行 生产的方法,由:

(2)决定标准手持的基本规则 决定标准手持时的基本规则如(图7)所示,有二个。

① 从作业顺序来考虑 ② 从有无设备自动加工来考虑

①作业顺序来考虑

顺方向操作

0个

(工序的流程)

逆方向操作

1个

②有无设备自动加工

有设备自动加工时

丰田生产方式标准作业概论

区分

内容

站着观察的 注意事项

眺望

( 眺望 ) 旅行

看

( 参观 ) 参观工厂

观看

( 观察 ) 观察植物

细看

( 看护 ) 护士

在眺望

参观学习

进行调查

拿在手里看 (带动作)

×

×

×

○

(图)“看” 的不同点

4.制订工序能力表 (步骤2)

(1)工序能力表

定义

它表示在各工序加工零部件时,各工序的生产能力。 表中填入手工作业时间,设备的自动加工时间,及交换刀具的时间等。 从此表可以清楚地看出该工序中拖后腿的是设备还是手工操作,并以 此为改善活动的突破口。

Ⅰ、标准作业的概要

1.标准作业的定义

以人的动作为中心,以没有MUDA(浪费)的操作顺序有效地进行生产, 这种做法在丰田生产方式中被叫做〝标准作业〞。它由〝TAKT. TIME (T.T)〞、〝作业顺序〞、〝标准手持〞三要素组成。

标准作业

定义

目的

前提条件

它是以人的动作为中心, 把工作集中起来,以没 有MUDA(浪费)的操作 顺序有效地进行生产的 方法,由:

1日的生产时间 (定时) T.T=──1─日─的──需─要──生─产量

(图3) T.T的计算式

(2)T. T 的计算例

生产时间为定时(不加班)的作业时间,可动率按100%计算。

例1 是以一个、或一台为单位生产的生产线的例子,可以将计算公 式直接代入计算。

例2 是以重量、体积等为单位生产的生产线的例子。为了代入公式, 先将生产数量换算成一个或一台,然后计算。

(1)作业者的作业时间的测定、归纳方法

步骤1 先观察作业内容2-3次,掌握作业顺序,作业方法,和观测的位 置,决定作业项目。

标准作业手顺书(中文)ver

车床

闲着的浪费

<当时,当然是包含在零件加工时间里面>

②设备别的配置・・・1人管2台设备 〔昭和21年~22年左右〕

・为了消除"闲着的浪费",将布局配置成 「ニ字型」或「L字型」,做到了由 1人可以管2台设备

○「ニ字型」「L字型」的问题点与改善 ・但是必须留意设备进行的程度,而不能

集中于一个作业,不能放心地进入下面 的作业.

⇒材料・予熱・整形温度・加工时间

2■

組 合 表

标 准 作 业

按节拍时间为基准来决定人和机械的作业顺序 明确其关系的表

事例; ・机种別巻线时间一兰表

4■ 作 业

指 导 书

对学习单元作业的作业者、按标准作业的确 能进行作业指导的书

事例; ・作业映像、QC-Navi系统

5■ 标 准 作 业

表

用来对设备机械的布局、节拍时间、作业顺序 、手持数、安全注意等进行眼睛看得到管理

〔不是产品流动的顺序〕

②确定作业顺序

使用「标准作业组合表」

③确定作业顺序的效果

〔前提是制定工程别能力表〕

・作业効率高 ・避免将漏加工、安装错误放到后工序 ・不会出现损坏设备、停止组装生产线的现象ーー等

(3)标准持有量

◇是指在用相同手順进行反复作业时、只需要这些、也就是说 必要最小限的工序内半成品

〔包括机械正在加工的半成品〕

◇也可以用于发现构成线中的 瓶颈工序

工程别能力表的作成要领

〔1〕型号・品名 ・填写加工的型号、品名.

〔2〕型式・个数 ・填写产品的型式,并按型式填 写1台产品中使用的零件个数.

〔3〕所属・姓名 ・填写所属部门的编号和 作成者的姓名.

〔4〕作成年月日 ・新作成、改定时也填写日期.

精益生产-标准化作业(SOP)

步骤二:确定单位产品的完成时间--工序能力表

① 工序能力表:

工序能力表

¾ 统计在各个工序加工零件时所表现出来的工序生产加工能力 ¾ 记录手工作业时间、机器的自动输送时间、及换线(附带时间)的表格 ¾ 本表作用在于在工序中可以明确机器的瓶颈等等,从而找到改善的突破口

8

步骤二:确定单位产品的完成时间--建立作业要素:

9

步骤二:确定单位产品的完成时间--建立作业要素:

④ 作业要素分解实例:

10

步骤二:确定单位产品的完成时间--时间观测:

⑤ 时间观测步骤及方法: 1 把作业要素填写在观测表上,一边观察作业一边记录观测; 2 秒表不停地转动,作业要素完成时秒表所显示的时间就是观测值,读取秒表 上所显示的时间并记录到观测表上; 3 一个动作的结束也可以作为下一个动作的开始,必须观测10次左右; 4 用黑色字体记录在每一项作业要素的上半行; 5 计算出各作业要素的时间,用红色字体记录在每一项作业要素的下半行; 6 计算出每个生产周期时间,用红体字记录; 7 确定各作业要素作业时间:测10次以后,把里面的最好值选出来。但是,在 可能范围内连续作业的时间不包含异常值(注意:在丰田公司选用的是最稳定 的值,而不是平均值) 8 求出机器作业时间:测定从按下启动按钮开始到所有目标作业完成,机器运 转恢复原位的时间大概观测2~3次左右

② 作业要素的重要性: ¾ 任何操作都可以分解为若干个作业要素; ¾ 作业要素是标准化作业的基石,一个作业要素是一组使得操作成功完 成的动作的合理组合;

③ 建立作业要素的关键: ¾ 实际作业的位置 ¾ 产品的分组 ¾ 完成要素所需的时间 ¾ 行走不是一个要素,通常情况下不要包括在作业要素表中 ¾ 任何工作的第一个要素可以是“阅读料单并拿取零件” ¾ 工序顺序与作业顺序的编排。