水性颜料色浆选择分散剂的几种检验方法

涂料用分散剂及颜料最佳分散条件测试

生产加入 #+#*$ 为合适 $

所用颜料名称 % 产地 % 等级和分散剂 名称 % 类型 " 以及分散条件和分散后 各项测定指标 $ 通过最佳分散条件 的测试可以对颜料 % 分散剂的分散 性能进行评价 $

&+%

在选择聚丙烯酸盐作为分散

剂时 " 应选低分子量的 " 高分子量的 存在会引起涂料增稠 " 影响涂料的 可涂性 $

未蒸解率 "

"##$ 松木片纸浆平均纤维长度略短 " 但是 " 撕 裂指数 %

伸长率却没有下降 & 而抗张指数 %能量吸收等物理性能 与 "##$ 松 木 片 的 纸 浆 相 比 略 有 提 高 " 打 浆 时 间 也 接 近 & ’表 !%表 & !

!*+* !,+* %)+%

")+*! ")+*! 0+")

&+) =7=:) 本身为碱性 " 只需要测

试分散剂最佳用量 $ 瓷土本身为酸 性 " 需要测试分散剂和 37:; 最佳 用量 $

&+*

一般涂料配方的颜料都是由

瓷土和碳酸钙组成 " 条件允许时应 将两种颜料分别分散 $ 条件较差如 只有一套颜料分散系统时 " 可同时 分散 $ 但最佳分散条件也要在实验 室将其混合测试后再确定其最佳分 散剂和 37:; 用量 $

表%

!+#" &+)% "+0!

原浆物理性能

&#+"" !0+0) !&+0%

水性色浆、油墨评估检测方法

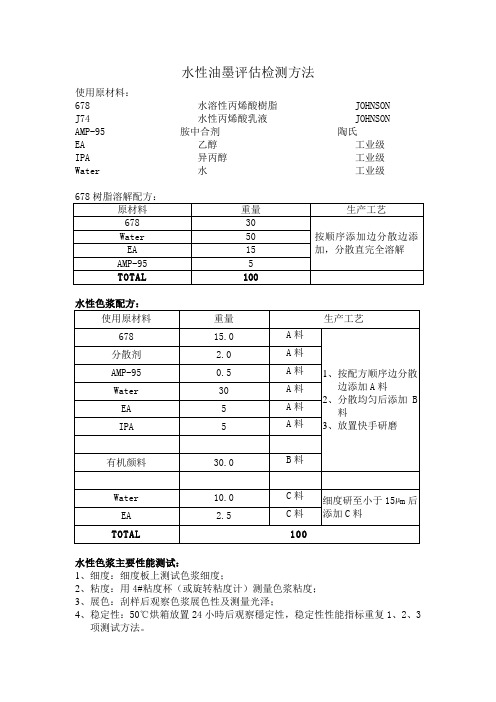

水性油墨评估检测方法

使用原材料:

678 水溶性丙烯酸樹脂JOHNSON

J74 水性丙烯酸乳液JOHNSON

AMP-95 胺中合剂陶氏

EA 乙醇工业级

IPA 异丙醇工业级

Water 水工业级

水性色浆主要性能测试:

1、细度:细度板上测试色浆细度;

2、粘度:用4#粘度杯(或旋转粘度计)测量色浆粘度;

3、展色:刮样后观察色浆展色性及测量光泽;

4、稳定性:50℃烘箱放置24小時后观察穩定性,稳定性性能指标重复1、2、3

项测试方法。

水性油墨主要性能测试:

5、细度:细度板上测试色浆细度;

6、粘度:用4#粘度杯测测量色浆粘度;

7、展色:刮样后观察色浆展色性及测量光泽;

8、稳定性:50℃烘箱放置24小時后观察穩定性,稳定性性能指标重复1、2、3

项测试方法。

(注:素材和资料部分来自网络,供参考。

请预览后才下载,期待你的好评与关注!)。

五种检测分散染料品质方法

五种检测分散染料品质方法一、扩散性检测准确称取1g染料,加人30℃水100mL,用玻璃棒搅拌均匀后,将染料的悬浮液用吸管滴4-5滴在滤纸上,观察它的自然渗圈,扩散性好则其面积越大。

有些染料溶液滴入处有1~2层模糊渗圈出现,面积不大,染液渗圈外是水溶液,这种染料应用在搅拌时最好再补充染料用量20%~30%的扩散剂MF,或者添加2g/L 分散染料修补剂,以改善染料扩散性,提高染料的移染性。

非常温染色切不可应用扩散剂N,因为其不耐高温。

二、分散性检测将上述剩余的染料溶液,放在恒温电炉上加热至70℃~72℃,离开热源,用玻璃棒搅拌,观察烧杯壁和玻璃棒上的染料是否呈粘糊状。

如果染料溶液的流动性很好,玻璃器皿上几乎无沾污,说明该染料的分散性好,可在100℃或高温高压条件下染色。

三、高温分散稳定性检测仍将上述染料溶液倒人玻璃染杯中,放在染样机中,在130℃和0.18MPa条件下处理30分钟,取出后观察溶液是否变稠,缓慢倒在滤纸上(滤纸一般可放在50mL烧杯上),过滤的时间越短越好。

如果观察到染料溶液经加热后变稠厚,用手指触摸有糊状感,说明染料的高温分散稳定性差。

该染料在使用时也应采取补充染料用量20%~30%的扩散剂MF的措施。

如果生产中使用的水质硬度过高,分散染料加入染浴中会产生二次凝聚。

要防止这种状况,首先染浴的pH值要采用硫铵予以稳定;其次,可添加1~2g /L分散赘合剂加以改善。

切不可加六偏磷酸钠作软水剂,因为六偏磷酸钠在高温高压条件下会失去络合钙、镁离子的能力,而且在一定程度上还能使染浴的pH 值上升,破坏染浴的稳定性。

轻则出现纤维表面浮色增多、色牢度下降,严重时,会出现深色变色等现象。

在实际生产中,一旦出现上述现象,可通过还原清洗改善色泽清晰度,或在还原浴中加入分散螯合剂则效果更好。

四、焦油含量检测扩散剂大多采用粗甲基萘,其中杂质含量较高,不仅有焦油,还有其他化合物。

一般将上述经过加热与未加热的染料溶液倒在滤纸上干燥后,若滤纸上呈细小不规则的黑色斑点,即可视为焦油等杂质。

学习分散染料的五大性能及测试方法

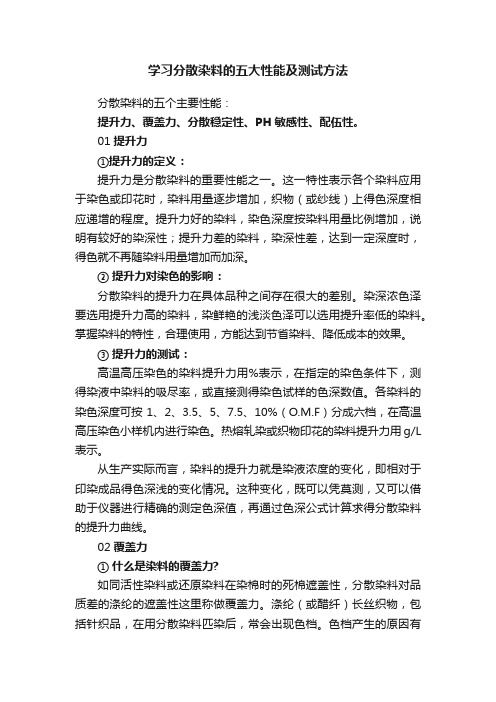

学习分散染料的五大性能及测试方法分散染料的五个主要性能:提升力、覆盖力、分散稳定性、PH敏感性、配伍性。

01提升力①提升力的定义:提升力是分散染料的重要性能之一。

这一特性表示各个染料应用于染色或印花时,染料用量逐步增加,织物(或纱线)上得色深度相应递增的程度。

提升力好的染料,染色深度按染料用量比例增加,说明有较好的染深性;提升力差的染料,染深性差,达到一定深度时,得色就不再随染料用量增加而加深。

② 提升力对染色的影响:分散染料的提升力在具体品种之间存在很大的差别。

染深浓色泽要选用提升力高的染料,染鲜艳的浅淡色泽可以选用提升率低的染料。

掌握染料的特性,合理使用,方能达到节省染料、降低成本的效果。

③ 提升力的测试:高温高压染色的染料提升力用%表示,在指定的染色条件下,测得染液中染料的吸尽率,或直接测得染色试样的色深数值。

各染料的染色深度可按1、2、3.5、5、7.5、10%(O.M.F)分成六档,在高温高压染色小样机内进行染色。

热熔轧染或织物印花的染料提升力用g/L 表示。

从生产实际而言,染料的提升力就是染液浓度的变化,即相对于印染成品得色深浅的变化情况。

这种变化,既可以凭莫测,又可以借助于仪器进行精确的测定色深值,再通过色深公式计算求得分散染料的提升力曲线。

02覆盖力① 什么是染料的覆盖力?如同活性染料或还原染料在染棉时的死棉遮盖性,分散染料对品质差的涤纶的遮盖性这里称做覆盖力。

涤纶(或醋纤)长丝织物,包括针织品,在用分散染料匹染后,常会出现色档。

色档产生的原因有多种,有的属于织疵,也有因为纤维品质的差异,通过染色以后暴露出来。

② 覆盖力的测试:选择品质低劣的涤纶长丝织物,在相同的染色条件下,用各色不同品种的分散染料进行染色,会出现不同的情况,有些色档严重,有些不明显,这反映分散染料对色档有不同程度的覆盖能力。

按灰色标准评级,色差严重的为1级,无色差的为5级。

分散染料对色档的覆盖力决定于染料结构本身,染料初染率高、扩散慢、迁移性差的品种,多数对色档的覆盖力也差。

分散剂用量的几种测定方法

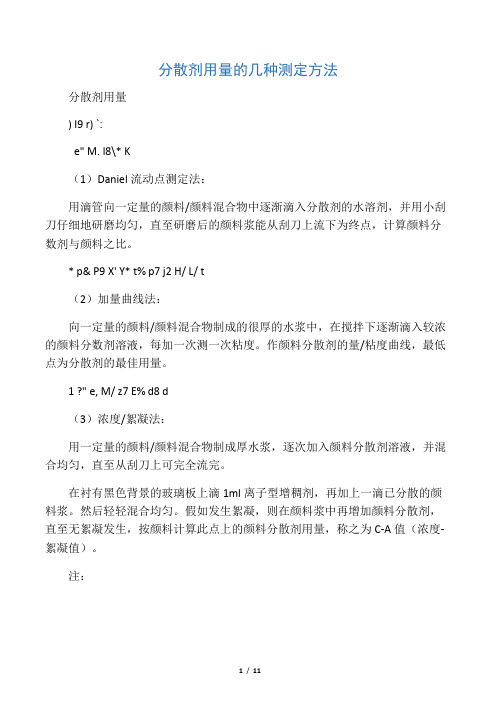

分散剂用量的几种测定方法分散剂用量) I9 r) `:e" M. l8\* K(1)Daniel流动点测定法:用滴管向一定量的颜料/颜料混合物中逐渐滴入分散剂的水溶剂,并用小刮刀仔细地研磨均匀,直至研磨后的颜料浆能从刮刀上流下为终点,计算颜料分数剂与颜料之比。

* p& P9 X' Y* t% p7 j2 H/ L/ t(2)加量曲线法:向一定量的颜料/颜料混合物制成的很厚的水浆中,在搅拌下逐渐滴入较浓的颜料分数剂溶液,每加一次测一次粘度。

作颜料分散剂的量/粘度曲线,最低点为分散剂的最佳用量。

1 ?" e, M/ z7 E% d8 d(3)浓度/絮凝法:用一定量的颜料/颜料混合物制成厚水浆,逐次加入颜料分散剂溶液,并混合均匀,直至从刮刀上可完全流完。

在衬有黑色背景的玻璃板上滴1ml离子型增稠剂,再加上一滴已分散的颜料浆。

然后轻轻混合均匀。

假如发生絮凝,则在颜料浆中再增加颜料分散剂,直至无絮凝发生,按颜料计算此点上的颜料分散剂用量,称之为C-A值(浓度-絮凝值)。

注:Daniel流动点适用于溶剂型涂料,在乳胶漆中不太适合。

加量曲线法仅适合该水浆本身,在乳胶漆中常有分散剂不足现象,实际应用中须多加(高至加倍)。

C-A值更具综合性。

最佳分散剂浓度(ODC)通常是用每单位质量的颜料需要的分散剂的量来表示。

单位体积的颜料的表面积越大,则ODC越高。

ODC同时也与分散剂的种类相关:分散剂是一种简单的表面活性剂?小分子低分子聚合物?还是树脂?此外,技术文献指出不同的分散剂的ODC会有变化,但它们属于同一种类。

最新的出版物把聚合物分散剂叫做“高相对分子质量”(HMW),其它低相对分子质量的分散剂叫做“传统性”分散剂。

商业化的HMW分散剂的确切相对分子质量是申请了专利的,文献重点是区分HMW分散剂和传统性分散剂的相对分子质量的差别。

! v; ?7 i' A2 ?:?) q6 Q有色颜料可以直接分散到涂料中,也可以先制成色浆储存以后再用于涂料调色。

分散剂用量如何确定

Ⅰ分散剂的有效浓度:在乳胶漆体系中,每一种颜料和填料都需要一定量的分散剂分散,对于一种给定的分散剂,将有一个稳定体系的有效浓度范围。

这个范围的最低点称为“流动点”,其意义是用水湿润的颜料或填料达到的流动状态所需要的分散剂浓度,既悬浮颜(填)料所必须的分散剂的最低用量。

分散剂的有效浓度范围的另一端是“聚集浓度值”(C—A值),是在非常苛刻的条件下使颜(填)料免于聚集和絮凝所必需的分散剂浓度。

实际上,其测定条件可能比乳胶漆在包装桶中的环境对其稳定性的威胁更大。

在乳胶漆体系中,颜(填)料所需的最佳分散剂浓度是在上述两个数值之间。

Ⅱ测定分散剂用量的实验方法:测定乳胶漆体系中有效分散固体颜(填)料的分散剂需要量是通过一种有两个终点的滴定操作步骤进行的,这两个滴定终点分别是流动点和聚集浓度值。

下面以PA—01分散剂为例来说明测定分散剂用量的实验方法。

先称取50g颜料或填料防入100ml烧杯中,加入足够量的水使其形成一种稠的、微潮湿的糊。

配制5%浓度的PA—01分散剂水溶液。

把分散剂溶液通过滴定管一滴滴地加入到上述颜料糊中,同时不断搅拌混合,直到颜料糊刚好变成可以流动的颜料浆,以至于用调节刀划过颜料浆时,其后面不留下痕迹,这就是第一个滴定终点既流动点。

记录下消耗的分散剂毫升数。

把约1ml离子型增稠剂(如聚丙烯酸钠)放在黑色玻璃板上用玻璃棒搅拌颜料浆后,沾一滴颜料浆滴到增稠剂溶液上,用最小的剪切力混合之。

倘若没有分散剂的充分保护,这种增稠剂溶液的离子浓度足以使颜料体系发生严重絮凝。

如果絮凝发生,再向颜料浆中滴入更多的分散剂,搅拌混合后,再测定絮凝情况,重复上述步骤,直到样品不再有絮凝倾向为止。

当分散的颜料浆在大量离子浓度下完全不产生絮凝时,第二个终点就达到了,滴定过程结束。

即得到总分散剂加入量(C—A值)。

表2—17中列出了按上述方法测定的一些常用颜料和填料的分散剂需要量数据。

乳胶漆中可能包含各种颜料和填料,利用表2—17中的颜料和填料的流动点和C—A值数据,通过加和能很容易地计算出其混合物的分散剂需要量。

水性涂料油墨色浆SPREAD分散剂的性能检测方法论点作者

老子言:道法自然,知性必解。这句话告诉我们作为技术工作者和研究者一定要了解材 料性质,遵循材料本身的自然规律“知其性、必其用”。分散剂在我们当前的水性涂料、油 墨、色浆行业至关重要,他直接影响到产品稳定性和功能应用性。在目前中国精细化学品和 水性涂料混乱市场中分散剂产品层出不穷。没有行业标准和产品理化准则,完全是靠涂料、 油墨、 色浆工程师的应用经验来判断。 在本文中我将介绍一种快速选择适合各颜填料的种分 散剂和分散剂-性能测定方法供行业技术工作者和分散剂研究者参考。由于本人能力有限, 还请行业的技术工作者和学者见谅。 如何快速的选择合适的润湿分散剂? 一、HLB 值法。 什么是 HLB 值? 答:HLB 值:表面活性剂为具有亲水基团和亲油基团的两亲分子,表面活性剂分子中亲水基和 亲油基之间的大小和力量平衡程度的量,定义为表面活性剂的亲水亲油平衡值。水性乳液型 工业漆中所选择的润湿分散剂 HLB 值 (亲水亲油平衡值) 与被分散的颜料和填料 HLB 值越匹 配,其分散效果越好。目前市场大多数无机颜料和填料具有较高的 HLB 值(>13),属于亲 水性颜料,一般不加润湿剂(少加),因为加入后反而会使泡沫增加;而目前市场上大多数 有机颜料 HLB 值较低,属亲油性颜料。

1、细度:用细度刮板仪和红外线粒径分布检测仪测试颜料分散的粒径,细度越小,分散效 果越佳。 2、遮盖力:用黑白格板和对比率的方法测试涂料的遮盖力。一般无机颜料分散的越好,遮 盖力越强。如果颜料粒子产生絮凝,会导致颜料粒子在涂膜中分布不均,产生盖底性不匀称 的现象,使遮盖力下降。 3、透明度:有机颜料通常会形成透明漆膜,使用有机颜料的好处是他们与无机颜料混合有 较强的着色力。 当有机颜料分散效果不好时, 会产生絮凝。 这些凝聚体会阻止光线均匀通过, 从而削弱涂膜的透明性。可以采用聚酯膜片,倾倒流涂,观察其透明性和着色力。 4、指研实验:用两种不同的颜料分散色浆,主要是白/有机颜料,混合制板后,待涂膜溶剂 挥发至半干时,用食指在该涂膜上作划圈式研磨直至全干。如果指研区域颜色比涂膜深,有 机颜料絮凝,反之白颜料絮凝。单色也可使用同样的方法,若指研的区域颜色深、光泽高, 也表明颜料絮凝。若观察不到颜色的差别,表明颜料分散是稳定的。除用肉眼观察外,还可 采用色差仪进行指研实验,△E 值越小,表明分散体稳定性越好。

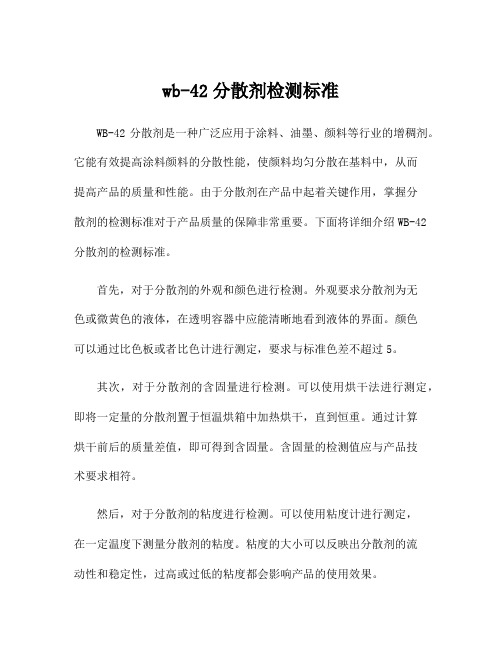

wb-42分散剂检测标准

wb-42分散剂检测标准WB-42分散剂是一种广泛应用于涂料、油墨、颜料等行业的增稠剂。

它能有效提高涂料颜料的分散性能,使颜料均匀分散在基料中,从而提高产品的质量和性能。

由于分散剂在产品中起着关键作用,掌握分散剂的检测标准对于产品质量的保障非常重要。

下面将详细介绍WB-42分散剂的检测标准。

首先,对于分散剂的外观和颜色进行检测。

外观要求分散剂为无色或微黄色的液体,在透明容器中应能清晰地看到液体的界面。

颜色可以通过比色板或者比色计进行测定,要求与标准色差不超过5。

其次,对于分散剂的含固量进行检测。

可以使用烘干法进行测定,即将一定量的分散剂置于恒温烘箱中加热烘干,直到恒重。

通过计算烘干前后的质量差值,即可得到含固量。

含固量的检测值应与产品技术要求相符。

然后,对于分散剂的粘度进行检测。

可以使用粘度计进行测定,在一定温度下测量分散剂的粘度。

粘度的大小可以反映出分散剂的流动性和稳定性,过高或过低的粘度都会影响产品的使用效果。

此外,对于分散剂的PH值进行检测。

可以使用PH电极和PH计进行测定,将分散剂与适量的水稀释,测定其PH值。

PH值的合理范围一般为6-9之间,过高或过低的PH值都可能导致产品的稳定性下降。

另外,还可以对分散剂的稳定性进行检测。

可以将一定量的分散剂稀释到一定浓度,然后放置一段时间观察其沉淀情况,如果分散剂出现沉淀,说明其稳定性较差。

稳定性的检测对于分散剂的质量保证至关重要。

最后,还可以对分散剂的乳化性进行检测。

可以将一定量的分散剂与一定量的水进行混合搅拌,然后观察分散剂与水的乳化情况。

乳化性的好坏直接关系到分散剂的分散性能。

综上所述,WB-42分散剂的检测标准主要包括外观和颜色、含固量、粘度、PH值、稳定性和乳化性等方面。

这些检测项目能够全面评估分散剂的质量和性能,为产品的应用提供保障。

在实际检测中,可以根据产品的特性和要求进行相应的调整和补充,以确保产品的质量达到预期效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水性颜料色浆选择分散剂的几种检验方法

制备水性颜料色浆分散剂的几种检验方法

一:用酞菁兰检验颜料分散剂的性能:

酞菁兰B 35

分散剂9-10

乙二醇 5

三乙醇胺 0.5

水 50.5c

共计 100

3000转/分,1小时,制备好色浆成浆状,长期放置不凝固。

如果长期放置有沉淀,说明分散剂的用量可以减少,根据颜料的分散性不同,分散剂的量要调整。

好的分散剂很容易将颜料打成浆状,差的分散剂根本研磨不开。

二:用颜料碳黑检验颜料分散剂的性能:

碳黑 35

分散剂6-7

乙二醇5c

三乙醇胺 0.5

水 53.5

共计 100$d7l'

首先颜料能分散开,在3000转/分,1小时条件下制成色浆,在颜料研磨过程中,色浆不凝固,色浆制备好,不成硬性凝固。

此检验方法和碳黑的分散性关系很大,一般使用普通碳黑即可,如果是色素碳黑制备30%含量即可。

三:用颜料PR.22亮红检验颜料分散剂的性能:

PR.22亮红粉 40

分散剂 4.5-5

乙二醇 5

三乙醇胺 0.5

水 501K5

共计 100UV

颜料可以分两次加入,颜料能分散开,在3000转/分,1小时条件下制成色浆,色浆流动性好,长期放置不凝固。

即分散剂可以使用

四:也可以使用平平加和分散剂混合制备色浆的方法检验分散剂的性能。