甲醇氧化法制甲醛生产车间设计(初步设计说明书)

甲醇制甲醛工序

第一章工序说明1、《尾气循环法》工艺规程说明1.1 概述在工艺说明中给出的工艺参数值,如工艺过程中不同部位的压力、温度、组成,在实际生产中是可能稍有偏差。

引起偏差的原因可能有:负荷波动,仪表误差,非最佳工艺操作条件,进料组成的微小变化等,在一定范围之内的偏差是允许的,偏差范围因参数本身在装置的不同位置而异。

在给定范围之内的允许偏差,不需要进行调整、工艺上把这个偏差范围称为“操作范围”在正常生产中,应严格在“操作范围”内进行操作,对于超出给定范围的指示值,应及时查找原因,进行精心的调节,使其恢复正常。

下面的工艺说明指出了操作范围的极限值,主要的工艺流程及各岗位的关系。

1.2 工艺流程说明1.2.1 工艺流程叙述甲醇从甲醇计量槽由甲醇泵打入再沸器。

从甲醇计量槽出来的甲醇由调节阀控制流量后进入再沸器底部;同时再沸器壳程加热蒸汽由调节阀调节加热甲醇气进甲醇蒸发器内的甲醇从甲醇蒸发器顶经丝网分离器除雾滴后,经有蒸汽加热套管甲醇气进混合器,甲醇液回流再沸器。

空气从空气过滤器由罗茨风机送入空气加热器,预热后进混合器,蒸汽从蒸汽分配器经蒸汽过滤器,由调节阀调节流量进混合器,生产正常后,尾气系统用氮气置换合格后,开启尾气风机送入部分尾气通过加热器预热后进混合器,四元气体在混合器内均匀混合,经阻火过滤器进一步过滤后送入装有催化剂的氧化器中,自上而下通过触媒层,在高温下发生甲醇的氧化和脱氢反应,生成甲醛气体,为防止反应产物的热分解,生成的气体应迅速通过氧化器的急冷段进行骤冷,然后送入吸收塔内进行吸收操作。

甲醛成品由一级吸收塔采出,吸收用补充工艺水由二级吸收塔顶加入,二级吸收塔底的稀醛液,用泵打出后,部分塔内自循环吸收,部分送入一级吸收塔顶作一级吸收塔补充吸收液;二级吸收塔顶未被吸收的尾气经湿气分离器一路送入尾气处理器中燃烧。

放出的热量用于间接产生蒸汽,蒸汽供给系统外使用,另一路进入尾气风机经尾气加热器预热后再进系统进行尾气循环。

甲醇氧化生产甲醛)..

醇氧化生产甲醛摘要该甲醇氧化生产甲醛的设计采用银催化剂的“甲醇过量法”也称“银催化法”制甲醛的工艺,甲醇氧化生产甲醛工艺的计算包括去除硫、氯等有害杂质、氧化脱氢工段进行设计计算,从最初的可能出现的过程到甲醛生产的开工和产品,其制造过程的资料信息,比如说设备参数,生产原材料的材料的介绍,花费消耗,物化性质都需要进行设计。

并且绘制了工艺流程图,设备布置图。

他们给出了过程的完整的技术描述。

说明书中对甲醛生产的过程的操作说明和设备设计给出了一步接一步的详细说明。

设计过程包括三个部分:即物料衡算、热量衡算、设备计算。

在物料衡算的基础上,对整个装置进行了能量衡算,并通过衡算得出了装置加热蒸气量,软水耗量,入网蒸气富余蒸气量以及吸收工段各塔自身的循环量和冷却水耗量。

其中对蒸发器、过热器、吸收塔、氧化器作了详细的热量衡算。

在物料衡算和热量衡算的基础上,对设备进行了选型,及经济分析核算,安全问题与市场消费情况进行一定程度的讨论。

第一章总述1.1概述1.1.1.甲醛的物理性质甲醛:福尔马林;Formalin; Methanal;Formaldehyde性质:气体的相对密度1.067(空气=1)。

液体的相对密度0.815(-20℃)。

熔点-92℃。

沸点-19.5℃。

易溶于水和乙醇。

水溶液的浓度最高可达55%,通常是40%,称作甲醛水,俗称福尔马林(formalin),是有刺激气味的无色液体。

保藏于冷处时,生成仲甲醛而变浑浊。

蒸发时也生成仲甲醛。

加入8%-12%甲醇,可防止聚合。

有强还原作用,特别是在碱性溶液中。

能燃烧。

蒸气与空气形成爆炸性混合物,爆炸极限7%-73%(体积)。

着火温度约300℃。

1.1.2.甲醛的化学性质甲醛分子结构中存在羰基氧原子和2-氢原子,化学性质活泼,能与许多化合物进行反应,声称许多化学产品。

1加成反应有机溶剂中,甲醛能与单烯烃催化加成反应,生成二烯烃或者相应的醇类。

在碱性溶液中,甲醛与氰化氢加成反应生成乙腈醇,在HOCH2CN工业,用该反应制取氨基酸系列产品,俗称Mannich反应。

年产5万吨甲醛生产车间氧化工段工艺设计

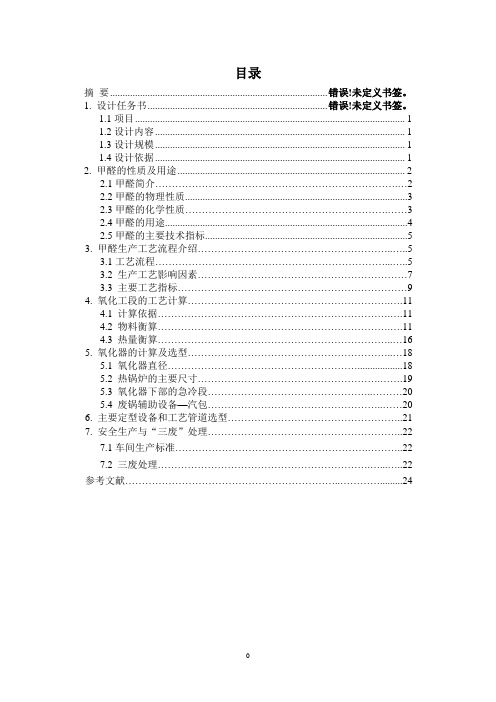

目录摘要....................................................................................... 错误!未定义书签。

1.设计任务书........................................................................ 错误!未定义书签。

1.1项目 (1)1.2设计内容 (1)1.3设计规模 (1)1.4设计依据 (1)2. 甲醛的性质及用途 (2)2.1甲醛简介 (2)2.2甲醛的物理性质 (3)2.3甲醛的化学性质 (3)2.4甲醛的用途 (4)2.5甲醛的主要技术指标 (5)3. 甲醛生产工艺流程介绍 (5)3.1工艺流程 (5)3.2 生产工艺影响因素 (7)3.3 主要工艺指标 (9)4. 氧化工段的工艺计算 (11)4.1 计算依据 (11)4.2 物料衡算 (11)4.3 热量衡算 (16)5. 氧化器的计算及选型 (18)5.1 氧化器直径 (18)5.2 热锅炉的主要尺寸 (19)5.3 氧化器下部的急冷段 (20)5.4 废锅辅助设备—汽包 (20)6. 主要定型设备和工艺管道选型 (21)7. 安全生产与“三废”处理 (22)7.1车间生产标准 (22)7.2 三废处理 (22)参考文献 (24)年产5万吨甲醛生产车间氧化工段工艺设计摘要:本设计为年产5万吨37.2%甲醛水溶液的生产车间氧化工段工艺设计,本设计采用银催化法工艺,根据设计要求对工艺流程进行了选择与论证,对整个装置进行了物料与能量的衡算,对氧化器进行了设计及选型,同时对本装置的安全生产与“三废”治理及厂房布置作了相关讨论。

关键词:甲醛;甲醇;工艺;氧化器。

1.设计任务书1.1项目甲醛生产工艺流程的设计1.2设计内容甲醛车间工艺设计1.3设计规模1.年产:50万吨2.年生产日:300天3.日生产能力:500000/300=1666.67吨1.4设计依据该设计说明书是依据湖北宜化分公司浠水福瑞德化工有限公司的生产技术资料的基础上,并结合设计任务书的内容年产量50万吨甲醛和生产管理规范的相关文件而设计的。

30万吨甲醇化工厂初步设计说明书

学生学习初步设计

3.1.2 甲醇合成

CO 与 H2 合成甲醇是种可逆反应:

为减少合成甲醇过程中的副反应,提高甲醇产率,须选择适当的温度、压力 和催化剂,一般温度 300—400℃,压力 20MPa 左右。合成甲醇的反应温度低, 所需压力低,能耗也低,但温度低,反应速度变慢,所以催化剂是关键因素。合 成甲醇原料气 H2/CO 的化学计量比是 2:1。CO 含量过高对温度控制有害,且 能引起羰基铁在催化剂上的积聚,使催化剂失掉活性,故采用 H2 过量,H2/ CO 摩尔比为 2.2—3.0 较好。

1、塔设备 所有的塔设备为半露天,用裙座支承安装于基础环上。与塔设 备相关的设备如冷凝器、回流泵等按轴线就近布置,减少管线占地。

四个塔成组布置,位于同一轴线上。由于加压塔的回流罐较大,所以在一层 单独布置,用基座抬高。其余回流罐布置在三层。所有塔的再沸器布置在二层, 冷凝器布置在四层。由于精馏塔过高,精馏塔设备回流全部采用回流泵强制回流。 2、换热器 产品物料的冷凝器置于一层吸收塔的附近,便于出管。 3、泵 精馏车间的泵出口轴线对齐,减少管道铺设的难度,泵之间的距离在 1200mm,方便检修。

严峻考验,但我国煤炭资源相对丰富,大力发展煤化工,合理开发利用煤炭资源

已成共识。发展煤制甲醇,以煤代替石油,是国家能源安全的需要也是化学工业

高速发展的需求。

3.1 甲醇合成法的化学过程

3.1.1 煤的气化

煤在高温常压下,与气化剂反应转化为 CO、H2 等可燃性气体的过程,称为 煤的气化。气化剂主要是水蒸气、空气或它们的混合气。从煤的气化得到甲醇合 成的工业原料——CO 和 H2 的混合物(合成气),通常将水蒸气直接通人炽热的 煤层,其转化为合成气的化学反应如 下:

年产5万吨甲醇氧化制甲醛工艺生产过程设计

年产5万吨甲醇氧化制甲醛工艺生产过程设计The Design of Production Process of Formaldehyde byMethanol Oxidation(50kt/a)目录摘要 (I)Abstract (II)引言 (1)第一章甲醇氧化制甲醛工艺进展 (2)1.1甲醛简介 (2)1.2制甲醛的意义 (2)1.3甲醛生产现状及发展前景 (2)1.4工业上制备甲醛的方法 (3)1.4.1 银催化氧化甲醇制甲醛 (3)1.4.2铁钼法氧化甲醇制甲醛 (3)1.4.3 甲醇脱氢制甲醛 (4)1.5 Aspen Plus的简介 (5)1.5.1Aspen Plus的介绍 (5)1.5.2Aspen Plus的应用 (5)1.6 本课题研究的主要内容 (6)第二章甲醇氧化制甲醛生产工艺流程 (7)2.1工业生产甲醛制备方法对比 (7)2.2甲醛工艺流程 (7)2.2.1工艺条件的确定 (7)2.2.2反应原理 (7)2.2.3反应工艺过程描述 (8)第三章流程模拟 (10)3.1流程模拟概述 (10)3.1.1氧化反应工段 (11)3.1.2气液分离模块 (15)3.1.3吸收模块 (17)3.1.4精馏模块 (19)结论 (22)致谢................................................................................................................ 错误!未定义书签。

参考文献 (23)年产5万吨甲醇氧化制甲醛工艺生产过程设计摘要:甲醛是有机化工重要的基本原料,应用非常广泛。

甲醇氧化制甲醛是工业生产甲醛的主要途径。

本设计采用Aspen plus软件,对铁钼法甲醇氧化制甲醛生产工艺进行了模拟与优化。

通过Aspen plus软件,对甲醛生产工艺模拟与优化,得出的工艺条件为:反应器的反应温度285℃,压力1bar,精制塔主要条件为:进料甲醛的流量168.315kmol/h,理论板数为36块,进料位置为第16块,压力3bar,回流比 3.6。

年产30万吨甲醇生产车间工艺初步设计

内蒙古科技大学本科生毕业设计说明书题目:年产30万吨甲醇生产车间工艺初步设计学号:***********名:***班级:10化工-2班专业:化学工程与工艺指导教师:***目录一、设计任务 (1)二、概述[1] (3)三、生产方案与工艺流程设计 (4)3.1生产方案确定 (4)3-2工艺流程设计与论证 (5)3-2-1 工艺流程简图 (5)3-2-2 C302甲醇催化剂的主要特性 (5)3-2-3甲醇精馏工艺流程 (5)五、物料衡算 (6)5-1工艺技术参数 (6)5-1-1 合成工段的工艺参数 (7)5-1-2产品质量标准 (7)5-1-3 原料天然气规格 (7)5-2精馏工段 (7)5-3合成工段 (9)5-3-1 合成塔中发生的化学反应: (9)5-3-2每小时甲烷产量 (9)5-3-3生成的水分 (9)5-3-4 粗甲醇中气体溶解量 (10)5.3.5 粗甲醇中甲醇扩散损失 (10)5.3.6 合成反应中各气体的消耗和生成情况 (10)5.3.7 新鲜气和弛放气气量的确定 (11)5.3.8循环气气量的确定 (12)5.3.9 循环比,CO及CO2单程转化率的确定 (13)5.3.10 入塔气和出塔气组成 (13)5.3.11 甲醇分离器出口气体组成的确定 (14)5.4原料计算 (15)六、能量衡算 (15)6.1合成工段热衡算 (15)6.1-1 合成塔的热平衡计算 (15)6.1.2入塔热量计算 (16)6.1.3塔内反应热的计算 (16)6.1.4 塔出口气体总热量计算 (17)6.1.5全塔热量损失的确定 (17)6.1.6沸腾水吸收热量的确定 (17)6.2入塔气换热器的热量计算 (17)6.2.1入换热器的被加热气体热量的确定 (17)6.2.2出换热器的被加热气体热量的确定 (18)6.2.3入换热器的热气体热量的确定 (18)6.2.4出换热器的热气体热量的确定 (18)6.2.5 出换热器的加热气体的温度的确定 (18)6.3水冷器热量的计算 (18)6.3.1 水冷器热平衡方程 (18)6.3.2水冷器入口气体显热的确定 (18)6.3.3水冷器出口气体显热的确定 (19)6.3.4 出水冷器的粗甲醇液体热量的确定 (19)6.3.5 水冷器冷却水吸热的确定 (19)6.3.6冷却水用量的确定 (20)七、设备工艺计算与选型 (20)7.1甲醇合成塔的设计 (20)7.1.1 传热面积的确定 (20)7.1.2催化剂用量的确定 (20)7.1.3传热管数的确定 (20)7.1.4 合成塔壳体直径的确定 (20)7.1.5 合成塔壳体厚度的确定 (21)7.1.6 合成塔封头的确定 (21)7.1.7 接管的确定 (21)7.1.8 折流板的确定 (22)7.1.9 管板的确定 (22)7.1.10 支座的确定 (22)7.1.11 合成塔设计结果汇总表 (22)7.2水冷器的设计 (22)7.2.1 传热面积的确定 (22)7.2.2 管子数n的确定 (22)7.2.3管子的排列方式,管间距的确定 (23)7.2.4 壳体直径的确定 (23)7.2.5 壳体厚度的计算 (23)7.2.6换热器封头的确定 (23)7.2.7 容器法兰的选择 (23)7.2.8折流板的设计 (23)7.2.9 开孔补强 (24)7.2.10支座 (24)7.2.11 水冷器设计结果汇总 (24)7.3循环压缩机的选型 (24)7.4精馏塔的选型和控制 (25)7.4.1 常压塔 (25)7.4.2加压塔 (25)7.5甲醇合成厂的主要设备一览表 (25)八、合成车间布置设计 (26)8.1厂房的整体布置设计 (26)8.2合成车间设备布置的设计 (26)九、安全生产设施[11,12] (26)9.1安全阀的设置 (27)9.2高压管路的设计 (27)十、公用工程设施 (27)十一、“三废”处理方案与思路 (28)10.1甲醇生产对环境的污染 (28)10.1.1废气 (28)10.1.2废水 (28)10.2处理方法 (28)10.2.1废气处理 (28)10.2.2废水处理 (28)十二、经济效益估算 (29)12.1投资估算 (30)12.2劳动人员的确定 (30)12.3生产成本估算 (30)12.3.1计算数据 (30)12.3.2生产成本计算 (31)12.4总销售收入 (32)12.4.1价格的确定 (33)12.4.2年销售总收入 (33)12.5年利润总额 (33)12.6投资回收期 (33)12.7综合技术经济指标 (33)十三、设计结果评析 (34)十四、心得体会与致谢 (34)十五、参考文献 (35)一、设计任务(一)课程设计题目年产30万吨甲醇生产车间工艺初步设计(二)设计条件1 原料来源:天然气,海南天然气厂供2 产品:甲醇(一级)3生产能力:30万t/a4 热源条件:加热剂:天然气燃烧及生产过程的废热冷却剂:循环水,进口温度≤30℃出口温度≤40℃5 生产时间:全年连续生产330天,每天工作24小时,三班制。

甲醇氧化生产甲醛)

醇氧化生产甲醛摘要该甲醇氧化生产甲醛的设计采用银催化剂的“甲醇过量法”也称“银催化法”制甲醛的工艺,甲醇氧化生产甲醛工艺的计算包括去除硫、氯等有害杂质、氧化脱氢工段进行设计计算,从最初的可能出现的过程到甲醛生产的开工和产品,其制造过程的资料信息,比如说设备参数,生产原材料的材料的介绍,花费消耗,物化性质都需要进行设计。

并且绘制了工艺流程图,设备布置图。

他们给出了过程的完整的技术描述。

说明书中对甲醛生产的过程的操作说明和设备设计给出了一步接一步的详细说明。

设计过程包括三个部分:即物料衡算、热量衡算、设备计算。

在物料衡算的基础上,对整个装置进行了能量衡算,并通过衡算得出了装置加热蒸气量,软水耗量,入网蒸气富余蒸气量以及吸收工段各塔自身的循环量和冷却水耗量。

其中对蒸发器、过热器、吸收塔、氧化器作了详细的热量衡算。

在物料衡算和热量衡算的基础上,对设备进行了选型,及经济分析核算,安全问题与市场消费情况进行一定程度的讨论。

第一章总述1.1概述1.1.1.甲醛的物理性质甲醛:福尔马林;Formalin; Methanal;Formaldehyde性质:气体的相对密度1.067(空气=1)。

液体的相对密度0.815(-20℃)。

熔点-92℃。

沸点-19.5℃。

易溶于水和乙醇。

水溶液的浓度最高可达55%,通常是40%,称作甲醛水,俗称福尔马林(formalin),是有刺激气味的无色液体。

保藏于冷处时,生成仲甲醛而变浑浊。

蒸发时也生成仲甲醛。

加入8%-12%甲醇,可防止聚合。

有强还原作用,特别是在碱性溶液中。

能燃烧。

蒸气与空气形成爆炸性混合物,爆炸极限7%-73%(体积)。

着火温度约300℃。

1.1.2.甲醛的化学性质甲醛分子结构中存在羰基氧原子和2-氢原子,化学性质活泼,能与许多化合物进行反应,声称许多化学产品。

1加成反应有机溶剂中,甲醛能与单烯烃催化加成反应,生成二烯烃或者相应的醇类。

在碱性溶液中,甲醛与氰化氢加成反应生成乙腈醇,在HOCH2CN工业,用该反应制取氨基酸系列产品,俗称Mannich反应。

产万吨甲醇生产车间工艺初步设计方案

海南大学毕业设计题目:年产30万吨甲醇生产车间工艺初步设计学号:XXXX姓名:XXX年级:XXX学院:材料与化工学院系别:材料科学与工程系专业:材料科学与工程指导教师:XXXX完成日期:XXXX目录目录 (2)一、设计任务书 (3)二、概述 (5)三生产方案 (6)四、工艺论证 (7)五、物料衡算 (9)六、能量衡算 (16)七、设备选型和工艺计算 (21)八、合成车间的设计 (27)九、安全生产设计 (28)十、非工艺专业要求 (28)十一、三废处理 (29)十二、经济效益评价 (31)十三、设计结果评析 (30)十四、心得体会与致谢 (35)十五、参考文献 (36)附录……………………………………………………………………………………图纸一、设计任务书<一)课程设计题目年产30万吨甲醇生产车间工艺初步设计<二)设计条件1 原料来源:天然气,海南天然气厂供2 产品:甲醇<一级)3生产能力:30万t/a4 热源条件:加热剂:天然气燃烧及生产过程的废热冷却剂:循环水,进口温度≤30℃出口温度≤40℃5 生产时间:全年连续生产330天,每天工作24小时,三班制。

6 生产厂址:洋浦工业开发区7 当场天候温度:最高40℃,最低8℃,平均18—25℃<三)设计任务1.甲醇<工业一级)生产方法确定、工艺流程设计与论证2.技术指标、工艺参数和操作条件确定与说明3.工艺计算——物料衡算、热量衡算 <应用SI制)4.生产设备设计计算与选型。

重点:合成塔和换热器设计计算与选型5.设计结果汇总表<1)技术指标、工艺参数和操作条件汇总表<2)物料衡算汇总表<3)热量衡算汇总表<4)生产设备配置汇总表6.设计绘图<计算机CAD绘制)<1)带控制点工艺原理流程图一张<A3)。

<2)合成塔工艺条件图或结构尺寸图一份<A3)。

<3)换热器结构示意简图一张<A3)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重庆大学本科学生毕业设计(论文)甲醇氧化法制甲醛(300kt/a)生产车间设计学生:邱伟学号:********指导教师:***专业:化学工程与工艺重庆大学化学化工学院二O一四年六月Graduation Design(Thesis) of Chongqing UniversityDesign of Production Plant for Methanol Oxidation to Formaldehyde(300kt/a)Undergraduate: Qiu WeiSupervisor:Chen HongmeiMajor: Chemical Engineering and TechnologyCollege of Chemistry and Chemical EngineeringChongqing UniversityJune 2014摘要本设计为甲醇氧化法制甲醛(300kt/a)生产车间设计。

通过查阅相关文献资料,决定选用铁钼催化剂法设计工艺路线。

通过Aspen Plus软件对生产工艺流程进行模拟,完成了工艺的物料衡算、热量衡算、热量集成计算、反应器及吸收塔的设计计算。

运用AutoCAD绘出工艺物料流程图、带控制点的工艺流程图、车间布置图、车间管道轴测图、反应器及吸收塔装配图及主要零件图。

本设计还通过分析评价其经济状况,确定了设计项目在经济上的合理性及可行性。

提出了“三废”处理的方案,以使设计项目达到工业生产的环保要求。

关键词:甲醇,铁钼法,甲醛,经济评价,“三废”处理ABSTRACTThis design works for the methanol oxidation to formaldehyde (300 kt/a) production workshop design. Basing on the analysis of relevant literatures,technology catalytic by iron molybdenum is selected as the technique for production of formaldehyde. Through the simulation of the whole process by Aspen Plus software, the material balance is completed, as well as the heat balance, heat integration , calculation of the reactor and the absorption tower. The process flow diagram, process piping & instrument flow diagram and workshop layout, pipeline axonometric diagram, reactor and absorption tower assembly diagram and the tower’s main parts diagram are drew and completed by AutoCAD software.The rationality and feasibility of the design project in economy is determined on the bases of the analysis and evaluation of the economic matters."Three wastes" treatment scheme was proposed and employed in order to meet the environment standard.Key words:Methanol, Technology catalytic by iron molybdenum, Formaldehyde, Economic evaluation,"Three wastes”treatment目录摘要 (1)ABSTRACT (2)1 设计总论 (7)1.1 设计概述 (7)1.1.1 设计名称 (7)1.1.2 设计内容 (7)1.1.3设计要求 (7)1.2 设计背景 (7)1.3 设计方案选择 (8)1.3.1 铁钼催化剂法 (8)1.3.2 银催化剂法 (8)2 工艺流程模拟 (11)2.1 总工艺流程 (11)2.1.1 工艺流程描述 (11)2.1.2 流程工段描述 (11)2.2 流程模拟 (15)2.2.1 流程模拟概述 (15)2.2.2 甲醇汽化工段模拟 (16)2.2.3 氧化反应工段 (16)2.2.4 双塔吸收工段 (17)3 物料衡算和能量衡算 (19)3.1物料衡算 (19)3.1.1 物料衡算原理 (19)3.1.2 物料衡算任务 (19)3.1.3 系统物料衡算 (19)3.2 能量衡算 (21)3.2.1 基本原理 (21)3.2.2 能量衡算任务 (22)3.2.3 系统能量衡算 (22)4 主要设备设计及计算 (25)4.1 第一吸收塔 (25)4.1.1填料塔的基本构造 (25)4.1.2填料的类型 (25)4.1.3 填料的适用范围 (25)4.1.4 填料的选择 (26)4.1.5 填料的性能参数 (27)4.1.6 吸收塔计算 (27)4.1.7 塔径及空塔气速的计算 (32)4.1.8 填料层阻力计算 (33)4.1.9 填料层高度 (35)4.1.10 辅助设备的计算及选型 (36)4.1.11 吸收塔壁厚的计算(包括计算壁厚和最小壁厚) (41)4.1.12 吸收塔封头选择计算 (42)4.1.13 吸收塔裙式支座选择 (43)4.2反应器 (44)4.2.1反应方程 (44)4.2.2工艺条件的确定 (44)4.2.3 甲醇氧化反应器的设计计算 (45)4.2.4反应器的数学模型 (47)4.2.5反应管长度计算 (49)4.3反应器部件设计 (50)4.3.1 反应器壳体内径设计 (50)4.3.2折流板的设计 (51)4.3.3反应器壳体壁厚设计 (52)4.3.4压力试验及其强度校核 (52)4.4反应器接管设计 (53)4.4.1反应器进口 (53)4.4.2反应器出口 (53)4.4.3导热油(联苯醚)进出口 (54)4.5反应器封头设计 (55)4.6反应器支座设计 (56)4.7反应器拉杆设计 (57)4.8反应器接管法兰设计 (57)4.9反应器管板、管箱、反应列管的连接结构设计 (57)4.9.1壳体与管板的连接结构 (57)4.9.2管箱与管板的连接结构 (58)4.9.3反应管与管板的连接结构 (58)5 投资估算与资金筹措 (59)5.1工程概况 (59)5.2编制方法 (59)5.3项目总投资估算 (59)5.3.1固定资产投资 (59)5.3.2无形资产投资 (63)5.3.3 递延资产费用 (64)5.3.4 预备费用 (64)5.3.5 流动资金 (65)5.3.6 建设期利息 (65)5.3.7 固定资产投资方向调节税 (66)5.3.8 项目总投资汇总 (66)5.4 资金筹措 (67)5.4.1 资金来源与使用 (67)5.4.2 还款计划 (67)6 财务与经济评价 (68)6.1 产品成本估算说明 (68)6.2 产品成本估算 (68)6.2.1 生产成本 (68)6.2.2 管理费用 (71)6.2.3 财务费用 (71)6.2.4 销售费用 (71)6.3 总成本费用估算表 (71)6.4 销售收入与税金估算 (72)6.4.1 销售收入 (72)6.4.2 税金估算 (72)6.4.3 资本损益表 (73)6.5 财务评价 (75)6.5.1现金流量表 (75)6.5.2 静态指标 (77)6.5.3 动态指标 (78)6.6 敏感性分析 (79)7 “三废”处理与节能措施 (81)7.1 各工段污物 (81)7.2 污染物治理方法 (81)7.2.1 废气 (81)7.2.2 废水 (82)7.2.3 废渣 (83)7.2.4 噪声 (83)7.3 处理评述 (83)结语 (84)参考文献 (85)1 设计总论1.1 设计概述1.1.1 设计名称甲醇氧化法制甲醛(300kt/a)生产车间设计1.1.2 设计内容结合甲醇氧化法制甲醛技术发展实际,依据相关技术规范和标准,利用所学知识利用所学知识进行工艺设计和计算,甲醛的年产量为300kt。

此设计主要工作内容包括:①查阅国内外关于甲醇氧化法制甲醛的文献资料,综合对比分析各种方法的优缺点,确定拟采用的工艺流程方案;②收集相关的数据进行相应的设计计算,主要包括:用Aspen plus完成物料衡算、热量衡算、热量集成计算、反应器的工艺及机械设计计算、辅助设备选型计算;③用AutoCAD完成物料流程图、带控制点工艺流程图、车间布置图、车间管路轴测图、反应器的装配图及主要零件图。

④完成车间经济动态评价计算,并进行安全和技术经济分析,提出三废处理方案;⑤编制设计说明书,整理形成毕业论文。

1.1.3设计要求①工艺流程具有创新性;②计算正确;③核心设备设计结构合理;④车间与管路布置合理;⑤经济、技术可行;⑥图纸规范。

1.2 设计背景甲醛是一种基本化工原料,一般由甲醇经空气氧化制得。

世界各国用于生产甲醛的甲醇占甲醇产量的1/3 左右。

在甲醇的下游衍生品当中,甲醛的消费量是最多的,在有机化学工业中需求量巨大。

目前,已开发出的甲醛下游产品有上百种,其中主要有热固性树脂及聚甲醛、季戊四醇、乌洛托品、1,4—丁二醇、吡啶、乙二醇、三羟基甲烷等化工产品。

自2004年起,我国甲醛生产与消耗量已超过美国,跃居世界第一位。

2007年,设计总论我国甲醛生产力为1340万t,占世界生产能力的37%,并且以每年4.9%的速度增长。

然而我国甲醛生产工艺在世界范围来看还是相对落后,远未达到国外先进水平。

新建的企业大多为中小型企业,高耗能,低产出,效率低成为制约我国甲醛行业发展的重要因素。

怎样提高我国甲醛生产的工艺水平,开发出具有我国自主知识产权的工艺方案,是我们工艺研发工作者急切需要努力解决的问题。

1.3 设计方案选择通过查阅相关文献[1],可知国际上生产甲醛的工艺主要有2种:甲缩醛法和甲醇直接氧化法。

前者主要通过二甲氧基甲烷氧化制取,后者为甲醇在催化剂下作用下直接氧化制取。

其中我国甲醛生产的工艺绝大多数采用第二种,占比约为90%。