针织布品质检验标准

针织成品布国家标准

针织成品布国家标准针织成品布》国家标准范围:本标准规定了针织成品布的规格、要求、外观质量检验、试验方法、检验规则和产品标识。

本标准适用于漂染、印花和色织的经纬编针织布,不包括涤纶针织布、毛针织布和蚕丝针织布。

引用标准:下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

使用本标准的各方应探讨使用下列标准最新版本的可能性。

规格:针织成品布的规格写为:纱线线密度×平方米干燥重量×幅宽,其中线密度用特克斯表示,多规格纱线交织,按其所占比例从大到小排列,中间用乘号相连;平方米干燥重量用克表示;幅宽指单层幅宽,用厘米表示。

要求:针织成品布要求分内在质量和外观质量。

内在质量要求见表1,包括纤维含量偏差、平方米干燥重量偏差、弹子顶破强力、水洗尺寸变化率、染色牢度五项;外观质量要求见表2,包括局部性疵点、散布性疵点、幅宽偏差、纹路歪斜、与标样色差、同匹色差、同批色差七项。

局部性疵点按只计,每只极限要求见表3.针织成品布以匹为单位,按内在质量和外观质量最低一项评等,分为优等品、一等品、合格品。

内在质量按批以五项最低一项评等;外观质量按匹以七项最低一项评等。

外观质量检验:采用验布机检验,非仲裁检验也可在40W日光灯下80cm 处的平台上检验,或正常北光下检验。

疵点以正面为准。

6.4.4 计算结果每平方米干燥重量(g)= 试样干燥重量(g) / 试样块数 ×100 (1)结果保留一位小数。

6.5 弹子顶破强力试验6.5.1 仪器:弹子顶破强力机,下降速度为(100±10)mm/min,弹子直径为20mm,圆环内径为25mm。

6.5.2 试验操作:取直径为60mm的圆形试样五块,将试样夹入圆环后,织物正面接触弹子即可测定。

若试样从圆环中滑出,则试验数据无效,应另取一块试样重新试验。

待试样完全顶破后,指针所指示的数值即为强力数据。

以五块试样的平均值为最终结果,修约至整数。

针织布品质检验标准

针织布品质检验标准 Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-针织布品质检验标准一、纱源瑕疵:①纱材质吸色度要好。

不接受有黄白纱和起(暗)横现象,不接受布身有死棉/毛粒/纱壳等瑕疵。

②红蓝点;飞花;尼龙草;结头;粗节等不可超过15次/疋。

瑕疵长度不可超过。

可清除的瑕疵必须要清除处理。

超过此限:不可处理之瑕疵每/个扣除一码全封布量,按相应码重扣除。

二、织造瑕疵:①不接受有明显针路、针叶路、油针;②漏针、花针、烂针、断纱不可超过2码/疋;③胚布爆吼不可超过2个/疋;④氨纶类弹性布(拉架布)不接受有拉架松紧、落拉架不均、拉架走位、断拉架等瑕疵,且不可超过3码/疋。

⑤不接受有胚布中央痕、胚布折痕、胚布刮痕、胚布风痕等瑕疵;⑥不接受因纱材质起毛严重之胚布。

三、印染瑕疵和相关要求:①不接受布身有染花(包括条状花/云状花/段状花)、阴阳色、疋差大等现象。

②不接受有段落性或全疋性折痕瑕疵,不可用色笔画涂折痕。

明显折痕每疋不可超过3码。

③不接受布身有软油渍、浮色、唇印、竹叶印、碱斑、霉斑、锈渍(点)、颜料渍(点)等瑕疵。

④每疋布不可超过2个剪辨吼或驳口;污渍、油点等可清除之瑕疵必须清除处理后才可送货。

⑤不接受布面毛头大(劣)之现象,要求蚀(食)毛之布面定要光洁干净。

回修布要考虑毛头处理。

⑥抓磨刷毛布:不接受有明显磨刷毛痕、磨断纱、磨不到边茸度不均等现象,茸度要跟足来辨。

⑦印花用布染色不可落软油(或选用印花指定软油)拔印用布底染色必需要选用拔印指定颜料。

⑧印花漏印(沙底)必需要补妥后才可送货。

布身有阴阳色及疋差大需在送货单注明相应疋号及在布疋上打上记号,以便制衣按相应记号分疋裁剪或定位裁用。

瑕疵评级方式:可按AATCC国际或十分制与四分制检验方法。

四、规格整理要求:1.实用布封“实用布封”是指去除浆边或针吼、烂边等后实际可裁用的有效幅宽。

开边定型类误差在(-1〃~ +〃)以内视为合格;(拉架平纹布类以放置12小时的测试为准),同疋布内布封不允许有误差,否则要相应比率无偿补布(灯芯布、抽坑等特殊布类除外)。

毛针织类产品检验标准

毛针织类产品检验标准:1. 颜色:1 以确认色卡颜色为准。

2 产品的各织片颜色一致(包含腰带等附件套口线)。

3 整件产品不允许有色花出现。

4 缸差应在允许范围内,并以业务确认为准。

但同一件产品上不允许存在缸差。

2. 手感:柔软,蓬松,滑爽。

以工厂封样为准。

3. 气味:无任何气味。

4.看衫形:衫形同客户要求,具体对照板单。

尺寸在允许的误差范围内,做工精良,产品干净,整洁,线头、污渍清理干净,5 线头:1. 对于服装类产品要求将所有线头或线结都放于衣服套口处。

毯子类要求把结头放于边缘。

2 产品正面不允许出现任何线头或线结。

3 如产品反面明显线头超过5处,做不良品退回处理。

6. 洞:1 不允许在产品任何位置出现洞。

2 针距过大的要求补针,如未补针将视作不良品。

3 纱线上羽毛脱落造成疑似洞的要求补针,如未补针的将视作不良品。

7. 脏:1 不允许有任何因素造成的脏污。

2 白色产品,不经过光照,用肉眼能分辨出的污迹为脏。

8. 尺寸:1 以产品尺码表尺寸为准,上下误差不超过+-3%。

2 尺寸的量法:在量尺寸前,必须把产品自然摊平于桌上,即产品无任何拉伸与收缩,使用英寸尺(或市制尺)作为测量工具。

具体各部位量法见生产工艺单。

9. 粗细纱,倒顺毛:1 衣料各片之间不允许粗细纱,倒顺毛。

2 衣料单片上由于粗细纱,倒顺毛明显分成两部分,做不良品处理。

3 如一片的面料纱线为丝状,另一片面料纱线为球状,做不良品处理。

4 衣料非重要位置粗细纱,倒顺毛以不超过3cm为准。

10. 衣带环(领环):1. 衣带环,领环形状要符合要求。

2. 左右两侧衣带环位置一致。

3. 衣带环两环大小一致,位置符合订单要求。

4. 衣带环要求牢固地钉在衣服上。

5.口袋位置正确,不可有高低,符合定单要求。

11.缝补要求:1 线头:用钩针将线完全钩入衣内,以不外露为准。

2 破洞:用同色纱线修补,不要有结头出现,手摸需平整。

12.整烫要求:1 纹路清晰,绒面丰满,手感舒适,规格标准,四角平整,保形持久。

3针织面料品质与检验

针织物后整理常见质量问题有哪些柔软整理中常见质量问题:①达不到应有手感:柔软整理的柔软风格随客户要求不同而不同, 如柔软、平滑、蓬松、柔糯、油滑、干滑等, 根据不同的风格选用不同的柔软剂。

如软片中, 有不同结构的柔软剂软片, 其柔软度、蓬松度、滑度、泛黄情况、影响织物吸水性等均不同;在硅油中, 不同改性基因的改性硅油性能也不同, 如氨基硅油、羟基硅油, 环氧改性硅油、羧基改性硅油等等性能均不同。

②色变泛黄:一般由一定结构软片及氨基硅油中的氨基造成泛黄。

在软片中, 阳离子软片柔软佳、手感好, 易吸附在织物上, 但易泛黄变色, 影响亲水性, 如将阳离子软片改制成软油精, 其泛黄会大大降低, 亲水性也有改善, 如将阳离子软片与亲水硅油复合, 或与亲水整理剂复合, 其亲水性会有改善。

阴离子软片或非离子软片不易泛黄, 有的软片不泛黄, 也不影响亲水性。

氨基硅油是目前应用最广的硅油, 但因氨基会造成变色泛黄, 氨值越高其泛黄越大, 应改用低黄变氨基硅油或聚醚改性、环氧改性等不易泛黄的硅油。

另外, 乳液聚合时有时采用阳离子外表活性剂如1227、1831.1631作乳化剂, 这些乳化剂也会产生泛黄现象。

硅油乳化时使用乳化剂不同, 其“剥色效应〞不同, 会造成不同情况下的剥色而色浅, 已属于色变。

③织物亲水性下降:一般是采用的软片结构问题及硅油成膜后缺少吸水基因, 以及封闭了象纤维素纤维的羟基、羊毛上的羧基、氨基等这些吸水中心造成吸水性下降, 应尽可能选用阴离子、非离子软片及亲水类型的硅油。

④深色斑:主要原因是前处理时织物油污未去净, 染色时油污处色泽偏深;或染色浴中泡沫过多, 泡沫与花毛衣、染料等混合物沾于织物上;或消泡剂飘油造成深色油斑;或染缸中焦油状物沾在织物上;或染料在不同情况下凝集而成深色色斑;或水质钙镁离子过多与染料结合沾于织物等原因。

要针对性进行处理, 如前处理时加去油剂进行精练, 染色助剂采用低泡、无泡助剂, 消泡剂选择不易飘油的品种, 加螯合剂改善水质, 加助溶分散剂防染料凝集, 及时用清缸剂进行清缸洗缸。

服装工厂针织面料检验标准及检验方法

服装工厂针织面料检验标准及检验方法As a person, we must have independent thoughts and personality.服装工厂针织面料检验标准及检验方法一目的通过介绍针织面料的基本特性和检验标准/检验方法,让服装工厂掌握针织面料的验收标准和使用方法,准确把握裁剪单耗,合理安排生产工艺。

二适用范围及说明针织面料的质量控制包括:面料外观风格确认,布面疵点形态,物化指标测试等几十项质量指标,涉及到国际国内通行的量化检测标准有十分制和四分制两种。

但这些通行的量化标准只适用于专业检验机构和面料的出口货柜验收,对服装工厂不具备实际操作性。

下面介绍的验收标准和方法,是服装工厂从业多年的一线人员根据实际操作经验做出的标准和方法汇总,操作简单,准确实用。

三检验标准及检验方法针织面料检验范围包括:外观风格,颜色,克重,幅宽,布重及布长,布面疵点,色牢度,缩率稳定性,面料异味等。

对于仅仅做服装加工的生产企业,其核心指标有两个:一是控制布面品质符合客户要求,避免因为布面疵点造成服装返修或退货;二是服装单耗控制准确,避免单耗超标造成服装短装出货。

下面有侧重的对相关检验标准和方法逐一做出介绍:1.外观风格:对照客户确认样衣使用的面料,实物对比做出判断。

强调一点,面料的正反面要分辨清楚,裁剪前做出清晰标注。

2.颜色:大货面料到厂后核对面料颜色是否正确。

不同缸号的面料要取样对比,看不同缸号的颜色误差是否在客户允许的缸差范围内。

3. 克重:针织面料因为其良好的弹性很难准确测量其长度,实际生产时是通过严格控制面料的平方米克重来控制面料的实际码长。

克重可以通过克重仪非常便利的检测出来。

这方面要注意的是,正规的面料生产企业通常测试的克重是回潮率很小的面料干燥状态下的克重,服装工厂测试的往往是面料在空气中充分回潮后的克重,两者之间会有5-10克的差距,这方面的分歧往往都是误会。

专业检测机构测试的克重是公定回潮率下的克重。

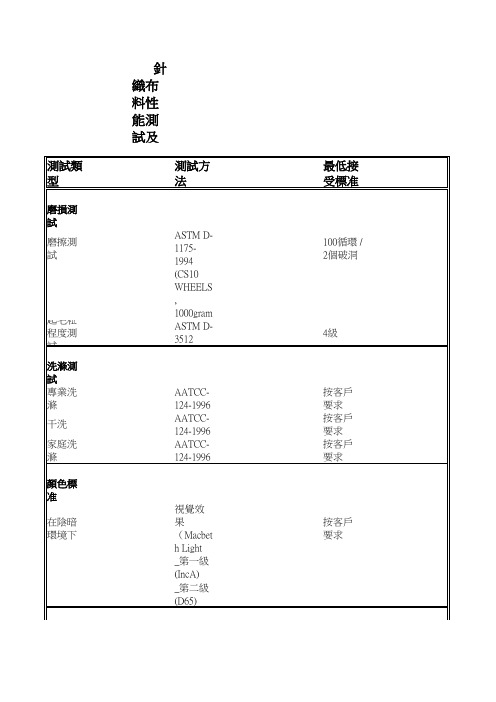

服装针织布料性能测试及标准

�

按客户要求 按客户要求 按客户要求

视觉效果(Macbeth Light 灯箱) _第一级(IncA) _第二级(D65)

按客户要求

色牢度测试 所有色牢度测试都要在日光下或是等同于日光的照明灯下进行! (AATCC Gray scale 灰色标准) 洗涤变色程度 洗涤沾色程度 磨擦脱色程度(干擦) 磨擦脱色程度(湿擦) 氯漂洗测试 干洗变色程度 干洗沾色程度 日光照射测试(40小时) 非氯漂洗测试 汗液变色程度 汗液沾色程度 尺寸稳定测试 专业洗涤 干洗(高氯化物) 家庭洗涤 洗后扭度 AATCC 61-1994 AATCC 61-1994 AATCC 8-1994 AATCC 8-1994 AATCC 3-1989 AATCC 132-1993 AATCC 132-1993 AATCC 16-1993 AATCC 172-1997 AATCC 15-1997 AATCC 15-1997 4级 3级 4级 3级 4级 4级 3级 3级 4级 4级 3级

AATCC 96-1997 AATCC 158-1995 AATCC 135-1995 AATCC 179-1996

按客户要求 直缩5% X 横缩5% 直缩5% X 横缩5% 5%

注:如果成衣不需洗水,则布料要洗前测试; 如果成衣不需洗水,则布料要洗前测试; 如果成衣需要洗水,则布料要做完相同洗水后再进行测试. 如果成衣需要洗水,则布料要做完相同洗水后再进行测试.

针织布料性能测试及标准

测庭洗涤 颜色标准 在阴暗环境下

测试方法

最低接受标准

ASTM D-1175-1994 (CS10 WHEELS, 1000grams) ASTM D-3512

100循环 / 2个破洞 4级

AATCC-124-1996 AATCC-124-1996 AATCC-124-1996

针织检验标准

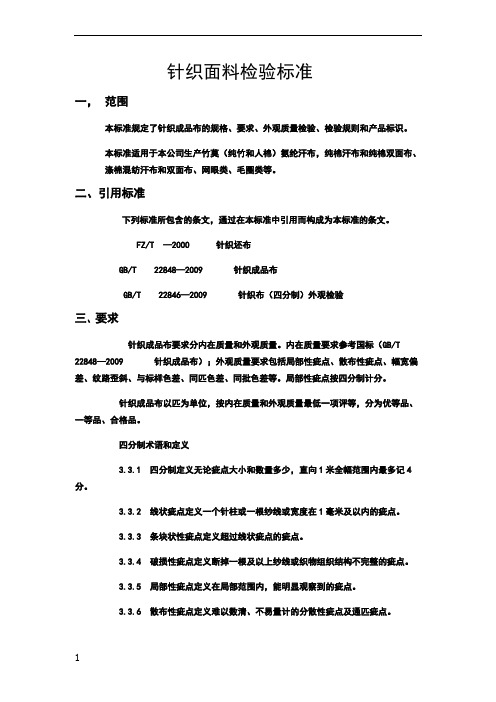

针织面料检验标准一,范围本标准规定了针织成品布的规格、要求、外观质量检验、检验规则和产品标识。

本标准适用于本公司生产竹莫(纯竹和人棉)氨纶汗布,纯棉汗布和纯棉双面布、涤棉混纺汗布和双面布、网眼类、毛圈类等。

二、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

FZ/T —2000 针织坯布GB/T 22848—2009 针织成品布GB/T 22846—2009 针织布(四分制)外观检验三、要求针织成品布要求分内在质量和外观质量。

内在质量要求参考国标(GB/T 22848—2009 针织成品布);外观质量要求包括局部性疵点、散布性疵点、幅宽偏差、纹路歪斜、与标样色差、同匹色差、同批色差等。

局部性疵点按四分制计分。

针织成品布以匹为单位,按内在质量和外观质量最低一项评等,分为优等品、一等品、合格品。

四分制术语和定义3.3.1 四分制定义无论疵点大小和数量多少,直向1米全幅范围内最多记4分。

3.3.2 线状疵点定义一个针柱或一根纱线或宽度在1毫米及以内的疵点。

3.3.3 条块状性疵点定义超过线状疵点的疵点。

3.3.4 破损性疵点定义断掉一根及以上纱线或织物组织结构不完整的疵点。

3.3.5 局部性疵点定义在局部范围内,能明显观察到的疵点。

3.3.6 散布性疵点定义难以数清、不易量计的分散性疵点及通匹疵点。

3.3.7 明显散布性疵点定义明显影响外观效果的散布性疵点。

四、检验程序织物直向移动通过目测区域,保证1米长的可是范围进行检验。

以针织物使用面(正面)为准,以目光距布面70cm到90cm评定疵点。

正常北光下检验。

局部性疵点、线状性疵点按疵点的长度计量。

条块状疵点按疵点的最大长度或疵点的最大宽度计量。

疵点计分规定无论疵点的大小和数量在直向1米全幅范围内最多计4分。

破损性疵点,在1米内无论疵点大小均计4分。

明显散布性疵点,每米计4分。

有效幅宽偏差超过正负%,每米计4分。

纹路歪斜(纬斜),直向1米为限,横向以幅宽为限,超过%,每米计4分。

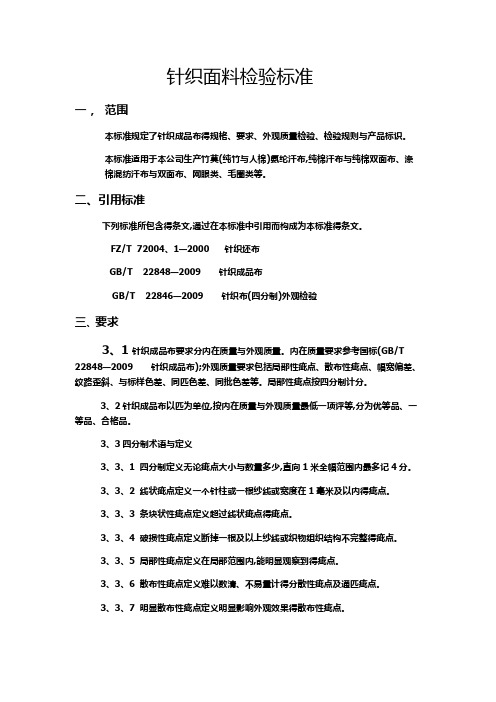

针织最新检验标准

针织面料检验标准一,范围本标准规定了针织成品布得规格、要求、外观质量检验、检验规则与产品标识。

本标准适用于本公司生产竹莫(纯竹与人棉)氨纶汗布,纯棉汗布与纯棉双面布、涤棉混纺汗布与双面布、网眼类、毛圈类等。

二、引用标准下列标准所包含得条文,通过在本标准中引用而构成为本标准得条文。

FZ/T 72004、1—2000 针织坯布GB/T 22848—2009 针织成品布GB/T 22846—2009 针织布(四分制)外观检验三、要求3、1 针织成品布要求分内在质量与外观质量。

内在质量要求参考国标(GB/T 22848—2009 针织成品布);外观质量要求包括局部性疵点、散布性疵点、幅宽偏差、纹路歪斜、与标样色差、同匹色差、同批色差等。

局部性疵点按四分制计分。

3、2针织成品布以匹为单位,按内在质量与外观质量最低一项评等,分为优等品、一等品、合格品。

3、3四分制术语与定义3、3、1 四分制定义无论疵点大小与数量多少,直向1米全幅范围内最多记4分。

3、3、2 线状疵点定义一个针柱或一根纱线或宽度在1毫米及以内得疵点。

3、3、3 条块状性疵点定义超过线状疵点得疵点。

3、3、4 破损性疵点定义断掉一根及以上纱线或织物组织结构不完整得疵点。

3、3、5 局部性疵点定义在局部范围内,能明显观察到得疵点。

3、3、6 散布性疵点定义难以数清、不易量计得分散性疵点及通匹疵点。

3、3、7 明显散布性疵点定义明显影响外观效果得散布性疵点。

四、检验程序4、1 织物直向移动通过目测区域,保证1米长得可就是范围进行检验。

4、2 以针织物使用面(正面)为准,以目光距布面70cm到90cm评定疵点。

正常北光下检验。

4、3 局部性疵点、线状性疵点按疵点得长度计量。

条块状疵点按疵点得最大长度或疵点得最大宽度计量。

疵点计分规定4、4 无论疵点得大小与数量在直向1米全幅范围内最多计4分。

4、5破损性疵点,在1米内无论疵点大小均计4分。

4、6 明显散布性疵点,每米计4分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

针织布品质检验标准

一、纱源瑕疵:

①纱材质吸色度要好。

不接受有黄白纱和起(暗)横现象,不接受布身有死棉/毛粒/纱壳等瑕疵。

②红蓝点;飞花;尼龙草;结头;粗节等不可超过15次/疋。

瑕疵长度不可超过

0.5cm。

可清除的瑕疵必须要清除处理。

超过此限:不可处理之瑕疵每/个扣除一码全封布量,按相应码重扣除。

二、织造瑕疵:

①不接受有明显针路、针叶路、油针;②漏针、花针、烂针、断纱不可超过2码/疋;③胚布爆吼不可超过2个/疋;④氨纶类弹性布(拉架布)不接受有拉架松紧、落拉架不均、拉架走位、断拉架等瑕疵,且不可超过3码/疋。

⑤不接受有胚布中央痕、胚布折痕、胚布刮痕、胚布风痕等瑕疵;⑥不接受因纱材质起毛严重之胚布。

三、印染瑕疵和相关要求:

①不接受布身有染花(包括条状花/云状花/段状花)、阴阳色、疋差大等现象。

②不接受有段落性或全疋性折痕瑕疵,不可用色笔画涂折痕。

明显折痕每疋不可超过3码。

③不接受布身有软油渍、浮色、唇印、竹叶印、碱斑、霉斑、锈渍(点)、颜料渍(点)等瑕疵。

④每疋布不可超过2个剪辨吼或驳口;污渍、油点等可清除之瑕疵必须清除处理后才可送货。

⑤不接受布面毛头大(劣)之现象,要求蚀(食)毛之布面定要光洁干净。

回修布要考虑毛头处理。

⑥抓磨刷毛布:不接受有明显磨刷毛痕、磨断纱、磨不到边茸度不均等现象,茸度要跟足来辨。

⑦印花用布染色不可落软油(或选用印花指定软油)拔印用布底染色必需要选用拔印指定颜料。

⑧印花漏印(沙底)必需要补妥后才可送货。

布身有阴阳色及疋差大需在送货单注明相应疋号及在布疋上打上记号,以便制衣按相应记号分疋裁剪或定位裁用。

瑕疵检验评级方式:可按美国AATCC国际标准或十分制与四分制检验方法。

四、规格整理要求:

1.实用布封

“实用布封”是指去除浆边或针吼、烂边等后实际可裁用的有效幅宽。

开边定型类误差在(-1〃~ +1.5〃)以内视为合格;(拉架平纹布类以放置12小时的测试为准),同疋布内布封不允许有误差,否则要相应比率无偿补布(灯芯布、抽坑等特殊布类除外)。

2.单位克重(Gm/m2):

普通开边定型类误差在±4%以内;拉架平纹/单位衣/珠地在成品送货后测试在

±5%以内视为合格(放置12小时的测试为准)。

3.布纹:①双面组织类、印花类、条纹类、格子布等面布纬斜≤3%,视为合格(抽针双面组织类除外)。

②单面组织布、纯色布、里布纬斜≤4%,视为合格。

当扭度与斜度冲突时,在确保扭度前提下尽量减少斜度。

③间条循环误差:任意5

个循环总间距误差在3%以内合格,同布匹之间任意5个循环总间距误差在2%合格。

④不论直纹斜纹,纹路要直,不可以接受波浪纹、七字纹等。

不接受定型后布面起泡现象。

4.布面及手感:染色布面效果、手感效果等按双方确认的样板。

手感无特殊要求时布身一定要软滑!

共2页:第1页

五、测试要求:

1.缩水率:以国家一等品合格标为准。

①缩水以悬挂晾干方式测试。

②普通布类直缩在(-5%-±1.5%)以内,横缩在((-5.5%-±1.5%)以内接受。

③布料洗水后扭度必须在±4%以内。

2.色牢度:以国家一等品合格标准为准。

①水洗色牢度中浅色在4级以上,深色3.5级以上。

②干擦牢度中浅色在4级以上,深色3.5级以上;湿擦色牢度中浅色4级以上,深色3级,磨毛2.5级以上。