正前角齿轮滚刀的齿形设计和精度分析

齿轮滚刀刀具简介

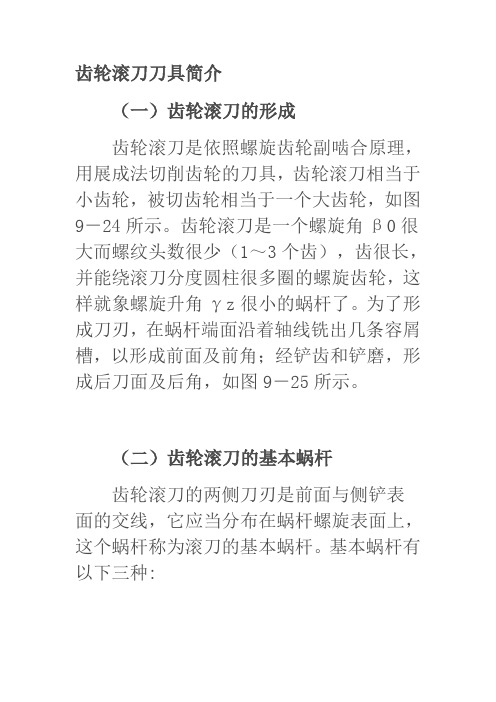

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

滚刀的结构及检测个人总结资料

2020/6/13

6

0°前角

2020/6/13

正前角

7

2)顶刃后角:是滚刀设计时的一个理论参数。

精加工取7 °~9 °;粗加工加大到 12 °~15 °;

一般取10 °~12 °;

在实际中我们用径向铲背量表达:

K=兀·Deg·tgae/Zg

Deg—外径; ae —顶刃后角; Zg — 容屑槽数

3)侧刃后角 :与顶刃后角保持一定的关系,以保证滚

滚刀容屑槽数关系到切削过程的平稳性、齿形精度和 齿面粗糙度,以及滚刀每次重磨后的耐用度和使用寿命。 但是容屑槽数过多,如果外径不变,刀齿的宽度减小,会 使滚刀的可重磨次数减少。

4.滚刀的切削角度

1)前角

0°前角:便于制造和测量。 正前角:能改善切削条件,提高滚刀的耐用度。尤其 是大模数滚刀螺纹升角较大,效果更加显著。 负前角:一般不用。

刀重磨后齿形不发生变化;同时又要保证最小的侧刃后角

,使滚刀不易磨损。侧刃后角ac应不小于3°

tgac=Zg · K ·Sinafn/(兀· Deg )

afn—滚刀分圆法向齿形角

2020/6/13

8

5.滚刀的分度圆直径与螺纹升角

分度圆直径:dfg=Deg-2heg-0.2(K+δDeg) heg—滚刀的齿顶高 δDeg —滚刀的外径偏差

过去的标准是长度近似与外径相等,现在滚刀的长度.

2020/6/13

4

大大增加,好处是可以多次轴向位移,降低滚刀的使用成 本。目前我公司的滚刀最长150mm,最小的滚刀外径32mm, 长度40mm。当然也不能太长,太长,滚齿机上的刀架长度 不够;另外数控滚齿机上有时要同时安装两把刀,滚刀的 长度就不能太长了。

滚齿机在齿轮制造中的精度要求

滚齿机在齿轮制造中的精度要求齿轮是现代机械中常见的传动装置,广泛应用于各行各业。

而为了确保齿轮能够正常运转并具备良好的传动效果,其制造过程中的精度要求显得尤为重要。

在齿轮制造中,滚齿机是一种常用的加工设备,而滚齿机的性能和精度直接关系着齿轮的质量和传动效率。

首先,滚齿机在齿轮制造中的精度要求包括齿轮的几何精度和位置精度。

几何精度指的是齿轮的齿形、齿距、齿厚等几何参数的精确度。

而位置精度则是指齿轮齿槽与滚齿机滚子的相对位置的精确度。

这两者的精度要求直接影响着齿轮的传动性能以及工作时的噪声和寿命等重要指标。

对于齿轮的几何精度要求,滚齿机需要满足以下几个方面:1. 齿距精度:齿轮的齿距是指相邻两齿槽之间的距离,这个参数直接影响着齿轮的传动准确性。

滚齿机应确保齿距的相对误差小于规定的允许范围。

2. 齿厚精度:齿轮的齿厚是指齿轮齿槽的厚度,在传动中起到承载载荷的作用。

滚齿机需要确保齿厚的绝对误差在规定的范围内,并且各齿槽之间的齿厚误差需控制在一定的范围之内。

3. 齿高精度:齿轮的齿高是指齿槽顶和齿槽底之间的高度差,直接影响着齿轮的传动稳定性和噪声。

滚齿机应确保齿高的绝对误差和相对误差在规定的范围内。

对于齿轮的位置精度要求,滚齿机需要满足以下几个方面:1. 齿顶位置误差:齿顶位置误差是指齿轮齿顶相对于理想位置的偏离程度。

滚齿机应确保齿顶位置误差在一定的范围之内,以确保齿轮在传动中的定位精度。

2. 齿轮中心距误差:齿轮中心距误差是指齿轮齿槽中心与滚齿机滚子中心之间的距离偏差。

滚齿机应确保齿轮中心距误差在规定范围内,以确保齿轮的传动精度。

3. 齿轮螺纹高度误差:对于带内齿的齿轮而言,螺纹高度误差是指齿轮螺纹的高度与理想高度之间的差值。

滚齿机需要确保齿轮螺纹高度误差在规定的范围内,以保证齿轮和齿圈的连接性能。

总的来说,在齿轮制造中,滚齿机的精度要求是非常高的。

只有通过精确的加工,才能确保齿轮的传动效率、传动平稳性以及使用寿命。

范成包络面齿侧最优前角滚刀设计

基准蜗杆是滚刀齿形设计的基础, 也是计算、 分

析和检测齿形误差的依据。

阿基米德滚刀是采用阿基米德蜗杆作为基准蜗杆

的, 理论上属于近似造型, 称为替代蜗杆。

2 替代蜗杆引起的滚刀造型误差

只要是采用替代蜗杆制作滚刀, 因轴向齿形不

“范成包络面 + 最优前角 + 径向铲磨” 滚刀设计制造优

收稿日期:

基金项目:

作者简介:

通信作者:

1 滚刀的形成

加工渐开线齿轮的滚刀是依照啮合原理设计制造

的。 它相当于头数少、 齿很长、 螺旋升角很小的一个

蜗杆, 滚刀两侧的刀刃是前刀面与侧铲表面的交线,

分布在蜗杆螺旋表面上, 此蜗杆称为滚刀的基准蜗

的齿形精度, 重磨后仍可保持齿形精度, 所采用的 “ 径向铲磨” 增大了滚刀重磨角度, 滚刀使用寿命延长。

关键词: 滚刀齿形; 替代蜗杆; 回归本身特征; 范成包络面; 最优前角; 径向铲磨

中图分类号: TG52; TG712

Design of Optimal Front Angle Hob on Tooth Side of Formed Envelop Surface

Keywords: Hob tooth profile; Replace worm; Regression itself characteristics; Formed envelope surface; Optimal front angle;

Radial relief grinding

0 前言

GAO Wen,YANG Shuntian.Design of Optimal Front Angle Hob on Tooth Side of Formed Envelop Surface[ J] .Machine

齿轮滚刀使用及检验标准

齿轮滚刀(直槽)使用及检验标准一、齿轮滚刀使用标准 1、滚刀的轴向窜刀滚刀使用过程中,除进行正确的安装、调整外,还应进行轴向窜动,以延长滚刀的使用寿命。

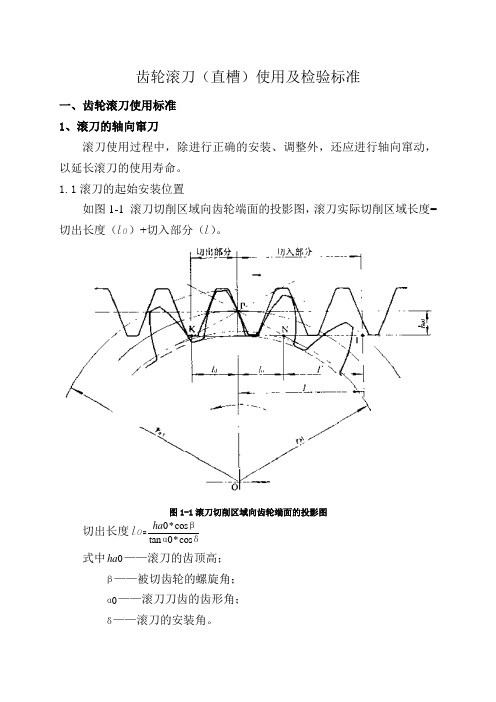

1.1滚刀的起始安装位置如图1-1 滚刀切削区域向齿轮端面的投影图,滚刀实际切削区域长度=切出长度(l 0)+切入部分(l )。

图1-1滚刀切削区域向齿轮端面的投影图切出长度l 0=0*cos tan 0*cos ha βαδ式中0ha ——滚刀的齿顶高; β——被切齿轮的螺旋角; 0α——滚刀刀齿的齿形角; δ——滚刀的安装角。

切入长度l =(2*11)*1cos ra h h δ式中1ra ——被切齿轮齿顶圆半径; 1h ——滚齿时的切入深度; δ——滚刀的安装角。

安装滚刀的初始位置时,应使展成中心位于距切入端端面为l 的位置上,检验计算展成中心与切出端端面距离不小于l 0。

1.2 轴向窜刀的方向滚刀的轴向窜刀,通常应在与被加工齿轮旋转方向相反的方向上进行,如图1-2轴向窜刀的方向。

图1-2 轴向窜刀的方向1.3 轴向窜刀的窜刀量直槽滚刀的窜刀量S 可用下式确定: S=*d*cos dnm c Z πγ式中n ——滚刀头数; m ——滚刀模数;Zd——滚刀圆周齿数;γ——滚刀螺旋升角;dc——(确定窜刀量大小的系数,为4、5、6、7、8、9等整数值)。

推荐轴向窜刀的窜刀量S等于滚刀的轴向齿距Px。

1.4轴向窜刀的时机滚刀轴向窜刀的时机推荐为后刀面磨损约为磨钝标准的25%~30%时,即进行窜刀(单工步未加工完除外)。

在不同的切削条件下,滚刀窜刀量和窜刀时间间隔的最佳数值还要根据实际磨损情况,试验分析后确定。

1.5轴向窜刀的方法我车间滚齿机的轴向窜刀需靠手动完成,基本方法有两种,推荐方法为方法一。

方法一:按照确定窜刀量的各种倍数值,制作垫刀垫圈,通过变换滚刀心轴上垫圈的厚度,使滚刀沿其轴线移动,以改变滚刀对被加工齿轮轴线的位置。

方法二:切削一定数量的齿轮后,将分齿挂轮脱开,并转动滚刀,以达到轴向窜刀的目的。

齿轮磨前滚刀齿形参数优化设计

齿轮磨前滚刀齿形参数优化设计裴帮;刘树杰;关鹤;李耀【摘要】根据齿轮共轭原理建立磨前滚刀加工齿轮的数学模型,利用数值分析得出齿轮齿廓曲线,并通过计算机模拟得出齿轮的实体模型,并进行相应的应力分析,对磨前滚刀的齿形参数进行优化.【期刊名称】《机械工程师》【年(卷),期】2016(000)008【总页数】3页(P7-9)【关键词】磨前滚刀;齿形参数;共轭法;优化设计【作者】裴帮;刘树杰;关鹤;李耀【作者单位】郑州机械研究所,郑州450001;鹤壁汽车工程职业学院,河南鹤壁458030;郑州机械研究所,郑州450001;郑州机械研究所,郑州450001【正文语种】中文【中图分类】TH132.4;TG721齿轮传动是机械传动中应用最广的一种传动形式。

它的传动比较准确、效率高、结构紧凑、工作可靠、寿命长。

随着新装备、新工艺的出现,弯曲和接触强度极佳的硬齿面齿轮得到日益广泛的应用。

高精度硬齿面渐开线齿轮采用滚齿+热处理+磨齿工艺,为保证齿轮齿面具有良好的接触性能,同时不影响弯曲性能,磨齿时应避免齿根磨削,这就要求齿轮在滚齿时有一定的沉切量,为此在滚齿时采用具有留磨量和凸起量的磨前滚刀。

当前磨前滚刀设计人员普遍面临着一个问题,如何设计齿轮沉切量的大小,过大会削弱齿轮的抗弯强度,过小会出现磨削台阶。

本文根据滚齿加工原理,以啮合原理为理论基础,借助数值分析方法计算出齿轮的齿形,并通过计算机模拟方法,得出齿轮齿廓,由此建立齿轮的实体模型,对不同参数滚刀加工的齿轮进行应力分析,实现对磨前滚刀齿形的优化。

滚齿是加工圆柱齿轮最常用的方法,相当于一对相错轴斜齿圆柱齿轮的空间啮合,按照共轭原理来完成渐开线齿轮齿廓的加工,如图1所示。

滚刀法向齿形为一齿条,滚刀加工齿轮过程,相当于齿条与齿轮的啮合过程,利用齿廓法线法由滚刀齿形可以得出被加工齿轮的齿廓。

如图2所示,齿轮中心是O2,节圆半径为r2,节点为P。

以P为原点建立与空间固定的坐标系(P-x,y),y轴与O2P方向一致,x轴则与它垂直,即与齿条节线重合。

齿轮滚刀刀具简介

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

滚刀的结构及检测-个人总结讲解

2017/11/17

24

9.齿顶径向圆跳动

2017/11/17

25

10.齿形误差:在轴向截面的测量范围内,容纳实

际 齿形的两条理论直线齿向间的法向距离。

2017/11/17

26

11.刀齿前刃面的非径向性:在测量范围内,

容纳实际刀齿前刃面的两个平行于理论前刃面的平面间距 离

2017/11/17

27

2017/11/17 3

当然,过大的滚刀外径也会给锻造、热处理和机械 加工带来困难,同时也增加刀具材料消耗和滚刀的成本, 增加滚齿机刀杆的回转空间。另外有的齿轮受到结构限 制,大直径滚刀会把其他有用的部位切削掉。

2.滚刀的长度

滚刀长度由螺纹部分的长度和两端轴台的长度所组 成,滚刀的螺纹部分除去不全齿以外,应至少具有包络 出被切齿面两侧完整齿形所需长度,以及切削斜齿轮时 所必须的增加量。为避免滚刀个别负荷大的刀齿因早期 磨损造成切削齿不能充分利用的不足,滚刀的长度还应 包括用作轴向位移的增加量,以延长两次重磨之间的使 用寿命。 过去的标准是长度近似与外径相等,现在滚刀的长度.

1 2 2 2 C mz Sin fn - Sin fn R e - 0 h eg 2 分别为相啮合齿轮的外圆半径和基圆半径 Re 、r0 —

Z —相啮合齿轮的齿数

fn —分圆压力角

2017/11/17 19

对于变位齿轮,C值

1 2 C h eg X1m 21Sin fn mz1Sin fn 2

齿轮滚刀的结构 与检测

2017/11/17

1

一、齿轮滚刀的基本结构参数

2017/11/17

2

1.滚刀的外径

齿轮滚刀的外径是一个很重要的结构尺寸,其大小直 接影响到其他结构参数的合理性 —精度高的齿轮,滚刀的外径应大些 外径愈大,分度圆螺旋升角愈小,因而可使滚刀的近似 造型误差愈小,提高齿形的设计精度. —外径大些可使孔径增大,增加滚刀芯轴的刚度,能采用 较大的切削规范,提高切齿效率。 —外径大可使容屑槽的数量增加,减少切齿时齿轮齿面 的包络误差,减小滚刀单齿的切削负荷,提高齿轮齿面的粗 糙度和滚刀的耐用度。