永磁电机电磁设计

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计永磁同步电机是一种应用广泛的电机类型,具有高效率、高功率因数、高起动转矩和良好的运行性能等优点。

在设计永磁同步电机的电磁方案时,需要考虑磁场分布、磁通密度、转子结构等因素,以实现电机的高效、稳定运行。

磁场分布是永磁同步电机设计的关键。

通过合理设计磁场分布,可以提高电机的效率和转矩密度。

在永磁同步电机中,通常使用内置磁体的方式来产生磁场。

磁体的磁场分布应该尽可能均匀,以提高电机的转矩密度。

同时,还需要考虑磁体的磁通量损耗,通过合理选择磁体材料和结构,减小磁通量损耗,提高电机的效率。

磁通密度是影响永磁同步电机性能的重要因素。

磁通密度过高会导致铁心饱和,造成能量损耗和发热,降低电机效率。

因此,需要对磁通密度进行合理设计,以确保电机在给定功率下能够正常运行。

转子结构也是永磁同步电机设计的重要考虑因素。

转子结构的设计直接影响电机的运行性能。

一般来说,永磁同步电机的转子结构可以分为表面磁极和内置磁极两种类型。

表面磁极结构可以提高电机的转矩密度,但同时也增加了转子的惯量和转子损耗。

内置磁极结构则可以减小转子的惯量和损耗,提高电机的响应速度和运行效率。

根据具体的应用需求,选择合适的转子结构,以满足电机的性能要求。

除了以上几个方面的设计考虑,还需要注意电机的控制策略。

永磁同步电机可以通过矢量控制、直接转矩控制等方式来实现高效、稳定的运行。

在设计电机的控制策略时,需要考虑电机的特性和应用需求,选择合适的控制方式,并通过合理的参数调节和优化算法,实现电机的优化运行。

永磁同步电机的电磁方案设计需要考虑磁场分布、磁通密度、转子结构和控制策略等因素。

通过合理的设计和优化,可以实现电机的高效、稳定运行,满足不同应用领域的需求。

在未来的发展中,随着新材料和新技术的不断推进,永磁同步电机的性能将进一步提升,为各个行业提供更加高效、可靠的动力解决方案。

最新永磁同步电机电磁设计实例(机秘)

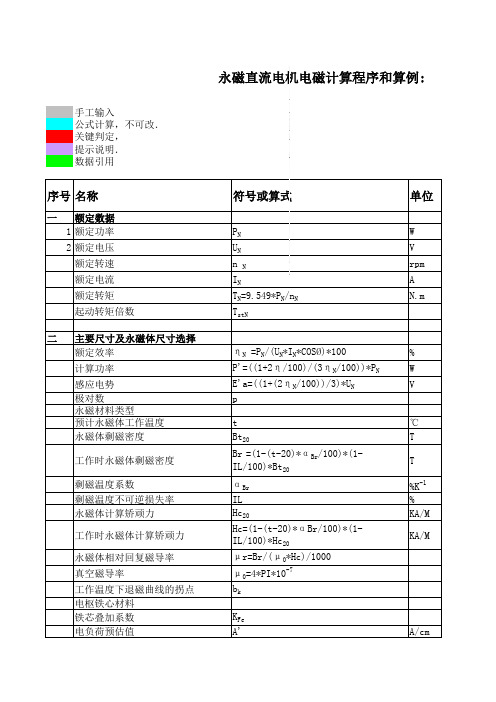

KFe A'

% W V

℃ T T %K-1 % KA/M KA/M

工作时永磁体剩磁密度

剩磁温度系数 剩磁温度不可逆损失率 永磁体计算矫顽力

工作时永磁体计算矫顽力

永磁体相对回复磁导率 真空磁导率 工作温度下退磁曲线的拐点 电枢铁心材料 铁芯叠加系数 电负荷预估值

符号或算式

PN UN nN IN TN=9.549*PN/nN TstN

单位

W V rpm A N.m

ηN =PN/(UN*IN*COSØ)*100 P'=((1+2η/100)/(3ηN/100))*PN E'a=((1+(2ηN/100))/3)*UN p

11.545353 1001.137358

6.31449E-07

0.00063

0.6 0.53

1 0.318

1 1.823899371

1.4 2.5 3.2 6.534512719 0.628318531

0.000632167

4.726272249 3.887740076 3.000592737 289.821883

19.68521519 1.45

7.576328614

3 6.3 50

0.183254477

0.16054563

3.324760072 3.2 0.25 3

"×pb"是错误的

6.324760072

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计永磁同步电机是一种高效、高性能的电机,其电磁方案设计是其性能优越的关键。

本文将从电磁铁圈设计、磁路设计、转子设计、控制策略等方面,提供一个全面的永磁同步电机电磁方案设计。

一、电磁铁圈设计电磁铁圈是永磁同步电机的核心部件,其设计直接影响电机的性能。

在设计电磁铁圈时,需要考虑以下因素:1.电磁铁圈的截面积和线圈匝数:电磁铁圈的截面积和线圈匝数决定了电磁铁圈的电阻和电感,对电机的电磁特性有重要影响。

2.电磁铁圈的材料:电磁铁圈的材料应具有高导磁性、低磁滞损耗和高温稳定性等特点,常用的材料有硅钢片和铁氧体材料。

3.电磁铁圈的绕制方式:电磁铁圈的绕制方式有单层绕组和多层绕组两种,多层绕组可以提高线圈匝数,但会增加电磁铁圈的电阻和电感。

二、磁路设计磁路是永磁同步电机的另一个重要部分,其设计直接影响电机的输出功率和效率。

在设计磁路时,需要考虑以下因素:1.永磁体的材料和形状:永磁体的材料应具有高磁能积和高矫顽力,常用的材料有钕铁硼和钴磁体等。

永磁体的形状可以是圆柱形、矩形形或扇形等。

2.磁路的长度和截面积:磁路的长度和截面积决定了永磁体的磁通量和磁阻,对电机的输出功率和效率有重要影响。

3.磁路的饱和和磁滞损耗:磁路的饱和和磁滞损耗会导致磁通量的损失和热量的产生,对电机的效率有不利影响。

三、转子设计转子是永磁同步电机的旋转部分,其设计直接影响电机的转速和转矩。

在设计转子时,需要考虑以下因素:1.转子的形状和材料:转子的形状可以是圆柱形、矩形形或扇形等,常用的材料有铝合金和铜合金等。

转子的形状和材料决定了转子的惯性和热容量,对电机的转速和转矩有重要影响。

2.转子的磁极数:转子的磁极数决定了电机的同步转速和输出功率,应根据具体应用需求进行选择。

3.转子的磁极形状和磁场分布:转子的磁极形状和磁场分布对电机的转矩和效率有重要影响,应根据具体应用需求进行优化设计。

四、控制策略控制策略是永磁同步电机的关键,其设计直接影响电机的性能和稳定性。

永磁无刷直流电机的设计与电磁分析

本次演示采用有限元模拟和优化设计等方法对永磁无刷直流电机进行设计和 电磁分析。最后,对永磁无刷直流电机的电磁性能进行分析和讨论,包括磁场分 布、功率损耗、效率等,并指出了研究的不足和未来研究方向。

引言:

永磁无刷直流电机是一种具有高效率、低噪音、长寿命等优点的电机,在工 业自动化、电动汽车、航空航天等领域得到了广泛应用。随着技术的不断发展, 对永磁无刷直流电机的性能要求也不断提高。因此,本次演示旨在通过对永磁无 刷直流电机的设计与电磁分析,提高其性能指标,以满足不同领域的应用需求。

参考内容

基本内容

盘式永磁无刷直流电机是一种先进的电动设备,具有高效率、低噪音、长寿 命等优点。本次演示将详细介绍盘式永磁无刷直流电机的电磁设计过程,包括磁 场分布、线圈绕制、绝缘设计、冷却系统等,旨在为优化电机性能提供理论支持 和实践指导。

盘式永磁无刷直流电机是一种结合了永磁电机和无刷直流电机的优点的新型 电动设备。它采用永磁体作为磁源,可直接产生恒定的磁场,避免了传统有刷直 流电机需要定期更换电刷的缺点。盘式结构使得电机散热性能好、机械强度高, 能够在恶劣环境中稳定运行。

电磁设计是盘式永磁无刷直流电机设计的核心环节。磁场分布是电磁设计的 首要环节,合理的磁场分布可以提高电机性能、降低谐波损耗。线圈绕制方法对 电机的功率密度、电气性能和机械特性有着重要影响。在电磁设计中,需要综合 考虑线圈材料、线径、匝数等因素,以实现电机的高效运行。

绝缘设计对于盘式永磁无刷直流电机的可靠性至关重要。线圈绝缘材料的选 用和结构设计直接影响到电机的电气性能和机械特性。在电磁设计中,应充分考 虑绝缘材料的电气性能和机械性能,以满足电机在高温、高湿等恶劣环境下的正 常运行。

文献综述:

自20世纪50年代第一台永磁无刷直流电机问世以来,国内外学者对其进行了 广泛研究。研究内容主要包括电磁场分析、优化设计、控制策略、可靠性等方面。 在电磁场分析方面,有限元法等效磁路法、模拟仿真等方法被广泛应用。在优化 设计方面,主要从电机结构、材料、工艺等方面进行优化。

永磁同步电机的电磁设计方案

永磁同步电机的电磁设计方案1 永磁同步电机的基本原理和特点永磁同步电机是一种新型的高效电动机,具有高效率、高功率密度、快速响应等优点。

它是由永磁体和电磁线圈组成的,通过电磁线圈与永磁体之间的作用产生转矩。

与传统的异步电机相比,永磁同步电机的效率更高、速度更稳定,特别适合用于高精度控制等场合。

2 永磁同步电机的电磁设计要点永磁同步电机的电磁设计是实现高效率、稳定运行的关键。

其中,电磁线圈的参数包括绕组数、导线截面积、绕组方式、铁芯形状等。

以下是具体要点:2.1 绕组数和绕组方式永磁同步电机的电磁线圈绕组数一般较少,一般少于异步电机的绕组数。

而采用多相绕组的方式,能够显著提高电机的功率密度和效率。

另外,对于高功率密度的永磁同步电机,可以采用三绕组式结构,使电机的相序和匝数更加紧凑。

2.2 导线截面积电磁线圈导线的截面积是影响永磁同步电机性能的重要参数之一。

截面积过小会导致电流密度过大,产生过多的电流损耗和温升,进而影响电机效率和寿命,而截面积过大则会使电机结构过于复杂,增加成本和体积。

因此,需要根据电机的功率和运行条件确定合适的导线截面积。

2.3 铁芯形状永磁同步电机的铁芯形状对电机的功率密度和效率影响较大。

对于高功率密度的电机,可以采用扇形铁芯或双球面铁芯结构。

此外,还可以通过添加铁磁材料或采用不同的接头结构等方法改善电磁线圈的磁通分布,减小铁芯损耗和噪音。

3 永磁同步电机的优化设计方法为了实现永磁同步电机的高效率、高性能运行,可以采用以下优化设计方法:3.1 磁场分析和模拟通过磁场分析和模拟软件(如ANSYS、COMSOL等),可以快速计算电机的磁场分布、磁通密度等参数,进而优化电机的结构和参数选取,提升电机的性能。

3.2 合理的控制策略电机的控制策略对电机效率和性能影响很大。

常见的控制方法有矢量控制、直接转矩控制等,需要根据具体应用场景选择合适的控制策略。

3.3 多因素综合考虑永磁同步电机的电磁设计需要考虑多个因素的综合影响,如电机的功率密度、效率、噪音、成本等。

永磁同步电动机电磁设计

永磁同步电动机电磁设计永磁同步电动机是一种能够实现高效能转换的电机。

它采用了永磁体产生磁场,与定子上的线圈产生交变磁场来实现转动,因此具有高效率、高功率密度和高转矩密度等特点。

本文将介绍永磁同步电动机的电磁设计过程,并探讨其中的一些关键技术。

首先,电磁设计过程开始于确定绕组数据。

绕组是将电磁力转化为机械力的关键部分,其设计直接影响到电机的性能。

为了使绕组尽量减小谐波和电磁噪声,一般采用分段细槽绕组。

绕组的设计也需要考虑线圈的电流和电压、磁场强度和饱和情况等因素。

其次,永磁同步电动机的磁路设计非常重要。

磁路设计的主要目标是实现磁通的均匀分布和最大化。

为了实现这一目标,可以采用磁路分析方法,通过优化铁心的尺寸和形状,来调整磁阻分布和磁通密度。

此外,磁路设计还需要考虑铁心的饱和和损耗情况,以及永磁体的磁性能和热特性等。

第三,针对永磁同步电动机的磁链和电流特性,需要进行磁链分析和电路设计。

磁链分析主要用于计算磁链波形和磁链饱和情况,以确定磁阻和电感等参数。

电路设计则主要包括电感和电容的选择,以及电流和电压的控制等。

这些都直接影响到电机的性能和可靠性。

此外,还需要考虑永磁同步电动机的热特性。

由于电机长时间运行会产生大量的热量,因此需要进行热分析和散热设计。

热分析可以通过有限元仿真等方法来实现,包括计算温升分布和热阻分布等。

而散热设计则需要根据电机的尺寸和工作条件来选择合适的散热方式,如风冷、水冷等。

最后,电磁设计过程还需要进行性能分析和优化。

性能分析可以通过有限元仿真等方法来实现,包括转矩-转速特性分析、功率-转速特性分析等。

而优化则主要是通过调整参数来达到更好的性能,包括转矩和功率的最大化、效率的提高等。

综上所述,永磁同步电动机的电磁设计过程涉及到绕组设计、磁路设计、磁链和电路设计、热特性分析和散热设计、性能分析和优化等多个方面。

这些都是相互关联的,需要综合考虑,才能够实现高效能转换和可靠性运行。

因此,对于永磁同步电动机的电磁设计,需要充分理解电机的工作原理和性能需求,并结合现有的设计方法和工具,进行系统化的设计过程。

永磁同步电机的电磁设计方案

永磁同步电机的电磁设计方案文章标题:永磁同步电机的电磁设计方案引言:永磁同步电机是一种高效、节能的电机类型,它在各个领域得到广泛应用。

然而,要实现其高性能运行,关键在于电磁设计方案的优化。

本文将深入探讨永磁同步电机的电磁设计方案,包括关键问题、优化方法以及对该方案的观点和理解。

1. 关键问题在开展永磁同步电机电磁设计方案时,我们需要关注以下几个关键问题:1.1 磁路设计:磁路设计是保证永磁同步电机高效运行的关键。

我们将探讨如何选择合适的磁路材料、确定合适的磁路形状以及如何降低磁路损耗。

1.2 磁场分析:准确地分析磁场分布对于制定合理的电磁设计方案至关重要。

我们将介绍如何利用有限元分析方法来分析磁场,并优化磁场分布。

1.3 磁极形状设计:磁极形状对永磁同步电机性能有直接影响。

我们将探讨如何选择合适的磁极形状以及优化磁极形状的方法。

1.4 槽形设计:电机的槽形对于永磁同步电机的功率密度和转矩产生影响。

我们将介绍如何选择合适的槽形,并优化槽形设计。

2. 优化方法基于上述关键问题,我们提出以下优化方法来改进永磁同步电机的电磁设计方案:2.1 遗传算法优化:通过遗传算法可以搜索磁路材料、磁极形状和槽形等方面的最佳解决方案。

我们将介绍如何利用遗传算法来优化永磁同步电机的电磁设计方案。

2.2 多目标优化:兼顾多个性能指标(如效率、功率密度和响应时间等)可以得到更全面和灵活的电磁设计方案。

我们将探讨如何使用多目标优化方法来提高永磁同步电机的性能。

2.3 实验验证:在优化过程中,实验验证是必不可少的一步。

我们将介绍如何设计实验并验证优化后的电磁设计方案的有效性。

3. 观点和理解从我个人的观点和理解来看,永磁同步电机的电磁设计方案是实现其高性能运行的关键。

通过对磁路设计、磁场分析、磁极形状设计和槽形设计等关键问题的深入研究和优化,能够有效提升永磁同步电机的效率和功率密度。

遗传算法优化和多目标优化方法能够为电磁设计方案的改进提供有力的支持。

永磁直流电机电磁设计算例

永磁直流电机电磁设计算例假设我们要设计一个功率为500W的永磁直流电机,额定电压为24V。

首先,我们需要确定电机的转矩常数和电机的转速范围。

转矩常数表示电机在给定电压下的输出转矩大小。

常用的永磁直流电机转矩常数一般在0.02-0.06Nm/A之间。

假设我们选择一个转矩常数为0.04Nm/A的永磁直流电机。

根据功率和转矩常数的关系,我们可以计算出电机的额定电流为500/0.04=12.5A。

接下来,我们需要确定电机的磁路尺寸和磁路材料。

磁路尺寸决定了电机的体积和重量,而磁路材料的选择直接影响电机的性能和效率。

常见的磁路材料包括硅钢片、铁氧体和软磁合金等。

这里我们选择硅钢片作为磁路材料。

根据电机的功率和额定电流,我们可以计算出电机的额定转矩为500/12.5=40Nm。

接下来,我们需要根据额定转矩和转矩常数计算出永磁体的磁通。

磁通是永磁体产生的磁场大小,它与电机的转矩和电压密切相关。

磁通的计算公式为磁通=转矩/转矩常数=40/0.04=1000Wb。

接下来,我们需要计算出电机的磁场密度和磁力线密度。

磁场密度表示单位面积内的磁场大小,而磁力线密度表示单位长度内的磁场线条数。

根据磁场强度和磁路材料的磁导率,我们可以计算出磁场密度和磁力线密度。

最后,我们需要设计电机的线圈和定子参数。

根据额定电流和电压,我们可以计算出电机的线圈匝数和线圈直径。

定子参数的计算需要根据电机的磁通和磁场密度来决定。

综上所述,永磁直流电机的电磁设计是一个复杂的过程,需要根据电机的功率、转矩和工作条件来选择合适的磁路材料和定子参数。

设计过程需要综合考虑电机的性能、效率和成本等因素,从而确保电机的稳定运行和长寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2004 ANSYS 中国用户论文集永磁电机电磁计算吴海鹰 武汉船用电力推进装置研究所 430064[ 摘 要 ] 现代船舶多采用电力推进作为其动力系统,而交流永磁推进是船舶动力系统的一个新的发展 方向.本文采用有限元法,在船舶永磁推进电机电磁场分析计算的基础上,运用场——路结 合方法进行电磁设计计算,可得到电机的内部磁场分布波形,绕组反电势,电机电感和电磁 转矩等重要电磁参数,从而验证电机结构参数的合理性,并且能够计算出推进电机各种运行 工况下的特性.本文利用电机的周期性和齿槽结构的重复性,采用简化计算的方法即只计算 一个槽距范围,对得到的结果数据进行数据扩展,得到电机转子转过一对磁极范围的数据, 可使计算速度提高几十倍.在计算中同时考虑了电枢斜槽,硅钢片叠压系数,硅钢片磁导率 各向异性等因素的影响.用上述计算方法设计计算了兆瓦级船舶交流永磁推进电机,各种参 数计算值与实验结果相比基本相符,能够满足设计的精度要求. [ 关键词 ] 反电势 电感 叠压系数 磁导率各项异性Electromagnetic Field Calculation of AC PM Propulsive Motor of ShipsWu haiying CISC 712 ,430064In recent years the designers adopt the electric-drive as their ships power system. However, the AC permanent magnet(PM) propulsion motor is a new developing trend of the ships power system. On the basis of the electromagnet field analysis and calculation of the PM motor, we use the finite element method and field—current conjugation for EM field design to get the parameters such as magnetic field waveform, winding EMF, self-inductance, mutual-inductance and EM torque, etc. So that we could confirm structure parameter of the motor ,then calculate the perform characteristic of propulsive motor under every operating mode. We use the periodicity of motor and the repeatability of the tooth space structure, adopts a simplified calculation of calculating just one slot pitch, and extending the data, then getting the data that the rotor rotates a pair of magnetic poles, and it makes the speed of calculation improve multi-times. Consider the influence of the armature chute, silicon sheet lamination-stacking parameter, silicon sheet magnetic inductivity anisotropy, etc. at the same time. We have designed the megawatt AC PM propulsion motor of the ships, the calculated result of the parameters is up to the experimental result basically. [ Keyword ] EMF inductance silicon sheet lamination-stacking magnetic inductivity anisotropy [ Abstract ]1前言传统的电机学和电机设计中,习惯地把电机的分析和计算归结为电路和磁路的计算问 题.实际上,电路和磁路中的各个参数是由电机电磁场的场量得来,由于数值计算和仿真技 术的不断发展,我们可以直接使用有限元对电机的电磁场进行分析和计算. 科技飞速发展的今天,大型电机和特种电机的设计技术都有了巨大的进步,电机性能参 数计算的精度要求越来越高, 设计研发的周期越来越短, 传统的分析计算不能很好的满足上 述要求.有限元法作为一种电机电磁场数值解法臻于完善,其应用也越来越广泛.作为一种 近似的数值计算方法, 有限元法的计算精度很大程度上取决于网格剖分的疏密程度. 对于一 台电机若采用三维模型计算,其计算量很大,不利于调试.实践证明如果忽略电机端部的影 响,采用二维的磁场分析也能满足设计的精度要求.利用电机结构的周期性,选用充分,合 理的电机计算区域作为有限元模型,可以对电机模型进一步的简化.2004 ANSYS 中国用户论文集2分析过程本文将应用 ANSYS7.0 软件,对大型永磁电机的电磁场进行分析和计算.这里只研究平 行平面场问题,即二维电磁场,因而只有一个自由度即矢量磁势 Az.电机的对称周期取一 对磁极范围.考虑漏磁的影响,把转轴和机座作为模型的内外边界. 电磁场的经典理论是麦克斯韦方程组,此处不再累述.这里引入矢量磁势 Az 的重要意 义在于对平行平面场, 两点间矢量磁势的差值就是两点间沿 z 轴单位长度上的磁通. 要注意 二维电磁场分析计算得到的基本结果数据都是 Az 值, 通过对 Az 值进行处理可以方便的求出 电机各处的磁密和磁场强度,磁通,反电势和电磁转矩等. 有限元分析的基本思路如下 s 图 1 所示.2.1 定义电机材料特性2.1.1 定义硅钢片的材料属性与磁化曲线 定义硅钢片材料特性时要注意, 有些大型电机使用各向异性的冷轧硅钢片, 这里需考虑 材料的正交各向异性.对定子齿部,认为磁密的方向偏离轧制方向为 0 度;对定子轭部,磁 密的方向偏离轧制方向为 90 度;对转子铁芯来说,偏离轧制方向为 0 度,导磁率按静磁场 选择的(f=0) . 输入 BH 曲线要注意: 定义单元类型,材料属性 a) B 值与 H 值要一一对应,并且单调连续,BH 曲线缺省通 电机的基本尺寸的参数化 过原点,(0,0)点不输入. 转子建模(含气隙) b) ANSYS 程序根据 BH 曲线自动计算 v-B 曲线(v 为磁阻 定子建模(含气隙) 率) 它应该也是单调连续的. , 因此如果 v-B 曲线不单调 径向拼接模型 要重新修正 B-H 曲线上的数据点,如图 2 所示. 处理模型的边界条件 c) BH 曲线应覆盖材料的全部工作范围,提供足够多的数据 施加载荷 点以完整描述该材料特性. 求解 d) 有时要剔除那些数值较大的点,再观察曲线的单调性. 后处理 图 1 有限元分析过程图2硅钢片的 B—H 曲线和 v-B 曲线2.1.2 永磁体的材料特性 需要说明的是永磁体的退磁曲线是指剩磁密度 Br 与矫顽力 Hcb 的曲线,以下简称 BH 曲线.退磁曲线通常在第二象限,但 ANSYS 程序中需按第一象限输入.此外还需要知道永磁2004 ANSYS 中国用户论文集体的工作温度,即电机内部温度分布,Br 的可逆温度系数,Hcb 的可逆温度系数.2.2 参数化建模参数化建模具有很多优点,各个变量物理意义明确,便于查找和修改.而且可以通过对 话框快速对电机尺寸参数进行调整, 缩短调试程序和优化设计的时间. 这里采用 ANSYS 内部 的对话框进行交互,可以方便其他设计人员对程序的调试,提高程序的通用性,如图 3:图3与用户交互的 ANSYS 对话框可以在图 3 中输入不同功率对应的相电流和转速; 也可以调整电机的气隙长度, 定子内 径和定子铁芯长等电机重要尺寸参数; 可以输入用于保存磁通量和电磁转矩结果文件的文件 名.2.3 有限元模型的建立和边界条件定,转子应分别建模,这样两部分模型不会相互干扰.定,转子之间的气隙,可定义两 层或更多层,再经过径向拼接得到整个求解区域.分网时应注意疏密结合,气隙部分网格要 足够稠密,而且沿径向应均匀分网.其它部分网格可稀疏些.模型尽量使用四边形网格,并 保证节点连续. 这里只研究电机转速恒定情况,用有限元法进行电机的电磁场分析,要模拟电机定,转 子之间的相对运动.这里使用运动边界法,即假设定子模型静止不动,让转子部分旋转,和 真实情况一样. 具体如下: 气隙模型中有一条定, 转子网格重合的公共运动边界, 分别为定, 转子的运动边界上的节点编号, 并且保证相邻节点径向间距相等, 这样能保证转子旋转后运 动边界上的节点重合,压缩重合的关键点(KP) ,节点(node) ,保持网格的连续性.如图 42004 ANSYS 中国用户论文集图4运动边界示意图2.4 后处理2.4.1 反电势的计算 单根导体的反电势的计算公式推导(不计斜槽)根据反电势计算的基本公式:(1)在转子为匀速旋转时: 式中: ——转子机械角(弧度) ——转子机械角速度 ——所求导体的磁链 对于单根导体: 而根据矢量磁位的定义: 式中: ——定子铁心长度 (3)(2)(4)——所求导体的 Z 方向上的矢量磁位. 在进行有限元分析时, 计算不同转子位置的磁场分布, 而且每次旋转的角度 是一个定值.(5) (6)式中:,为常量.2.4.2 ANSYS 程序中反电势的计算 首先使用 ANSYS 的 APDL 语言在工作路径中创建数据文件写入每个线圈的 Az 值, 然后关 闭文件.循环计算中每次打开数据文件,数据以追加方式顺序写入.最后使用上述公式(6) 可计算出单根导体反电势,再根据一相下所有导体的串并联关系得到一相绕组的反电势. 2.4.3 反电势的简化计算 利用电机的周期性和齿槽结构的重复性,对于空载情况可采用反电势的简化计算方法,2004 ANSYS 中国用户论文集快速得出计算结果(比上述方法快几十倍) ,并且结果与上述方法相同,这样可大量减少设 计时间,快速对不同设计方案进行比较,从而得到最优方案.这里反电势的简化计算是仅对 定,转子在一个槽距范围的几个相对位置进行分析,而不是一对极距范围,然后对结果数据 进行扩展得到一对极范围内的数据. 注意此方法不能用于负载情况, 因负载时电机电磁场发 生畸变. 2.4.4 考虑斜槽对反电势的影响 此处斜槽指把定子槽扭斜一个定子齿距,这样定子槽内一根导体沿轴向各部分感应的齿 协波反电势相位就不同了, 叠加起来就消弱了导体的齿协波反电势. 因上述计算都是二维平 面场计算,只有一个自由度 Az,不能在模型中直接体现斜槽的影响.对空载情况,只要把 一个槽距范围内的计算结果相加求平均值即可. 对于负载情况因线圈中通电流, 磁场发生畸 变, 在循环计算中取出沿轴向的多个计算平面分别进行计算 (线圈中通的电流幅值和相位相 同, 但定转子的相对位置不同) 对得到计算结果相加再求平均值的方法来考虑斜槽的影响. ,图5考虑斜槽时反电势计算示意图图 6,图 7 分别是不计斜槽和考虑斜槽时一相绕组空载反电势波形.从图中可见,考虑 斜槽时导体中反电势波形的幅值减小了,并且齿槽效应对波形的影响也明显减小了.图6不计斜槽一相绕组的空载反电势波形图 7 考虑斜槽一相绕组的空载反电势波形2.4.5 考虑硅钢片叠压系数的影响 大型电机的定转子铁心多采用叠片叠压而成, 因而应考虑叠压系数 Kef 的影响, 所以硅 钢片的 BH 曲线一般不能直接被程序调用, 应该对硅钢片的磁化曲线进行修正. 如图 8 所示,2004 ANSYS 中国用户论文集已知硅钢片垂直于磁力线方向的截面积为 S,磁力线平行穿过硅钢片,因硅钢片之间有多层 空气隙,实际的铁芯面积为 S×Kef.硅钢片的磁导率远远大于空气,铁芯中的磁力线都从 硅钢片经过,因而铁芯中实际磁密值高于不考虑铁芯迭压系数时的磁密值. 2.4.6 .电机的计算转矩 在后处理中还可以通过 ANSYS 内部的 torq2d 或 torqc2d 宏命令计算电机的计算转矩, 先用 path 命令在气隙中定义一条圆弧路径(要注意圆弧路径经过周期对称后应该是闭合 的)再调用 torq2d 宏命令. , 注意此时的结果是电机一个周期下沿轴向单位长度的计算转矩, 此结果乘以转子铁芯长,再乘以计算区域的周期数才是电机的计算电磁转矩,如图 9 所示.图8叠压硅钢片示意图图 9 电机计算电磁转矩2.4.7 .损耗的计算 这里电机的损耗主要研究定子铁耗的计算方法.硅钢片的损耗系数(单位为 W kg)通 常按以下数值方程计算:p he = P10 / 50 B 2 (f 1.3 ) 50式中 P10 / 50 ——当 B=1T,f=50Hz 时,硅钢片单位质量的损耗. 硅钢片的基本铁耗的一般公式为:p fe = K a p he G fe式中 G fe ——受交变磁化或旋转磁化作用的硅钢片的重量; K a ——经验系数. 较准确的计算方法是把电机定子沿径向分成 "K"层, 以保证磁密在每层范围内有足够的 精度,总的损耗通过对各层损耗求和得到.考虑到硅钢片的各向异性,沿轧制方向和垂直于 轧制方向的单位损耗曲线是不同的,因而分别计算径向磁密和切向磁密的损耗值. 在后处理中取出电机有限元模型中定子硅钢片部分的每个单元的面积和该单元对应的 切向磁密和径向磁密值. 由该单元的各磁密值分别从对应的硅钢片的单位损耗曲线上插值得 到单位铁损. 每个单元的面积乘以对应的单位铁损再对所有定子硅钢片部分单元求和, 所得 值与定子铁芯长,叠压系数,硅钢片密度和极对数的乘积即为定子铁损. 2.4.8 .气隙磁密波形和磁力线 电机在进行能量转换时,无论是从机械能变成电能,或是从电能变成机械能,能量都是2004 ANSYS 中国用户论文集以电磁能的形式通过定, 转子之间的气隙进行传递的, 气隙磁密是电机电磁场计算中重要的 物理量.气隙磁密波形和计算区域内磁力线分布如图 10 和图 11 所示. 后处理中还可以进 行协波分析,电感的计算等.3结论ANSYS 有限元软件为电机的仿真和电机参数的计算提供了非常好的数值计算方法,相信 随着对有限元认识的加深,我们可以更加深入,细致,精确的对电机进行分析和计算,大大 加快电机设计,生产的研发周期.图 10气隙磁密切向分量 Bx 波形图 11磁力线分布【参考文献】 [1] 金建铭(美)著,王建国译,葛德彪校.电磁场有限元方法.西安电子科技大学出版社,1998 年 1 月 . [2] 唐任远等著.现代永磁电机理论与设计.北京:机械工业出版社,1997 年 12 月. [3] 冯慈璋主编.电磁场(上下册).北京.高等教育出版社, 1983 年 10 月,第二版. [4] 陈世坤主编.电机设计.机械电子出版社,1990 年 10 月,第二版 [5] 李发海等著.电机学.科技出版社,1991 年 8 月,第二版 [6] ANSYS 7.0 培训手册。