压裂返排液处理系统初步工程设计报告

压裂液处理

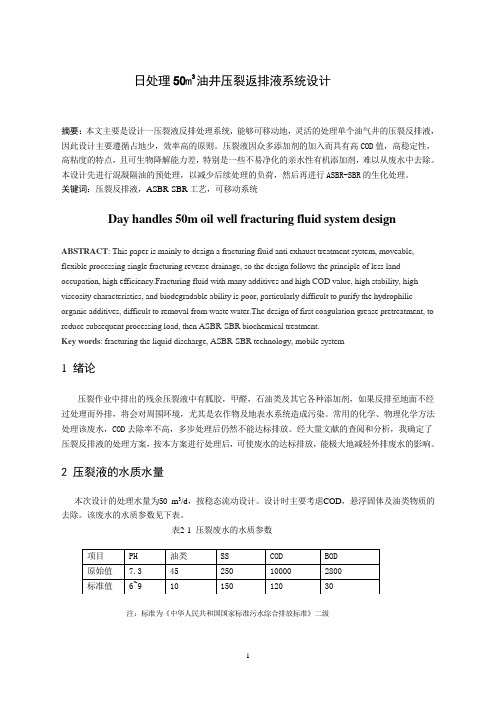

日处理50m3油井压裂返排液系统设计摘要:本文主要是设计一压裂液反排处理系统,能够可移动地,灵活的处理单个油气井的压裂反排液,因此设计主要遵循占地少,效率高的原则。

压裂液因众多添加剂的加入而具有高COD值,高稳定性,高粘度的特点,且可生物降解能力差,特别是一些不易净化的亲水性有机添加剂,难以从废水中去除。

本设计先进行混凝隔油的预处理,以减少后续处理的负荷,然后再进行ASBR-SBR的生化处理。

关键词:压裂反排液,ASBR-SBR工艺,可移动系统Day handles 50m oil well fracturing fluid system designABSTRACT: This paper is mainly to design a fracturing fluid anti exhaust treatment system, moveable, flexible processing single fracturing reverse drainage, so the design follows the principle of less land occupation, high efficiency.Fracturing fluid with many additives and high COD value, high stability, high viscosity characteristics, and biodegradable ability is poor, particularly difficult to purify the hydrophilic organic additives, difficult to removal from waste water.The design of first coagulation grease pretreatment, to reduce subsequent processing load, then ASBR-SBR biochemical treatment.Key words: fracturing the liquid discharge, ASBR-SBR technology, mobile system1 绪论压裂作业中排出的残余压裂液中有胍胶,甲醛,石油类及其它各种添加剂,如果反排至地面不经过处理而外排,将会对周围环境,尤其是农作物及地表水系统造成污染。

页岩气压裂返排液处理

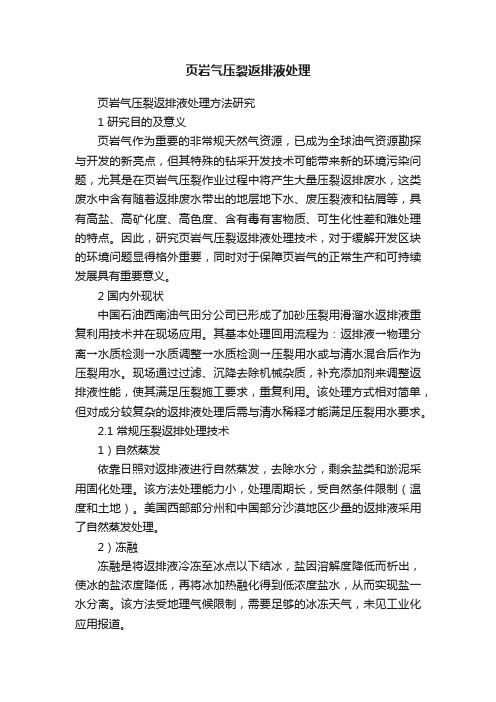

页岩气压裂返排液处理方法研究1 研究目的及意义页岩气作为重要的非常规天然气资源,已成为全球油气资源勘探与开发的新亮点,但其特殊的钻采开发技术可能带来新的环境污染问题,尤其是在页岩气压裂作业过程中将产生大量压裂返排废水,这类废水中含有随着返排废水带出的地层地下水、废压裂液和钻屑等,具有高盐、高矿化度、高色度、含有毒有害物质、可生化性差和难处理的特点。

因此,研究页岩气压裂返排液处理技术,对于缓解开发区块的环境问题显得格外重要,同时对于保障页岩气的正常生产和可持续发展具有重要意义。

2 国内外现状中国石油西南油气田分公司已形成了加砂压裂用滑溜水返排液重复利用技术并在现场应用。

其基本处理回用流程为:返排液→物理分离→水质检测→水质调整→水质检测→压裂用水或与清水混合后作为压裂用水。

现场通过过滤、沉降去除机械杂质,补充添加剂来调整返排液性能,使其满足压裂施工要求,重复利用。

该处理方式相对简单,但对成分较复杂的返排液处理后需与清水稀释才能满足压裂用水要求。

2.1 常规压裂返排处理技术1)自然蒸发依靠日照对返排液进行自然蒸发,去除水分,剩余盐类和淤泥采用固化处理。

该方法处理能力小,处理周期长,受自然条件限制(温度和土地)。

美国西部部分州和中国部分沙漠地区少量的返排液采用了自然蒸发处理。

2)冻融冻融是将返排液冷冻至冰点以下结冰,盐因溶解度降低而析出,使冰的盐浓度降低,再将冰加热融化得到低浓度盐水,从而实现盐一水分离。

该方法受地理气候限制,需要足够的冰冻天气,未见工业化应用报道。

3)过滤过滤常被用于返排液预处理和返排液处理后固-液分离,去除机械杂质/悬浮物等,也能在过滤时将部分油(脂)除去,且通常配以活性炭吸附处理。

过滤效果受滤网/滤芯孔径限制,过滤效率受过滤后的水质要求限制。

对于一些孔径较小的过滤器,细菌的存在将产生豁液堵塞过滤器,清洗后也难以保持。

过滤处理返排液在国内外各大油气田均有应用,但通常与其它处理技术复合应用,除去返排液自身和处理过程中产生的机械杂质。

【精品】压裂反排液处理可研性报告

【关键字】精品压裂反排液处理可研性报告第三章:工艺技术方案3.2、主要设备3.2.1、主要设备统计1、混凝:溶液槽、斜板沉降池、板框压滤机;2、蒸发:锅炉、蒸汽压缩机、柴油动力机;3、结晶:结晶器;4、分离:卧式螺旋分离器;5、公用:板式换热器、空气压随机、空气储气罐、储水罐、在线过滤器。

3.3、总体布置与运输3.3.1、平面布置原则1、现场工艺流程布置工艺流程布置根据3.1.5污水工艺流程图设定,具体布置形式视现场情况及相关条件而定。

这种布置方式既遵循工艺设计流程,同时也将现场具体情况考虑其中,做到理论与实践双考虑。

2、现场平面布置按照功能,将反排液处理现场布置分成三个区域:1)污水处理区:位于反排液处理区主导风向的下风向,由各项污水处理设施组成,呈流线型布置。

这样既方便布置,也方便下游工程操作。

2)污泥处理区:位于反排液处理区主导风向的下风向,由污泥处理构筑物组成,也呈流线型布置。

3)生活区:该区是将办公房、宿舍、食堂、锅炉房、厕所等建筑物组合的一个区,位于主导风向的上风向。

3、反排液处理管线布置1)污水处理工艺管道污水经总泵提升或经管(流)道排除后,按照处理工艺经处理构筑物后排入水体。

2)污泥工艺管道污泥主要是剩余污泥,按照工艺处理后运出处理区外。

3)排水管道4)处理区给水管道和防火布置3.3.2、设备布置及安装1、由预期设计及3.1.5污水工艺流程图可知,为处理、操作方便,总体设备布置按照流线型布置,设备多按照软管连接。

2、压裂反排液处理设备安装工程包括机械设备安装及电气设备安装。

3、机械设备安装含水泵、构筑流道、输送机、搅拌机、工艺处理设备及工艺管道等设备。

4、电气设备安装含大功率发电机或干式变压器(现场条件允许)、高压配电柜、低压变电柜、电源检修动力箱及电缆敷设。

3.3.3、设备运输(搬运及吊装)1、设备运输步骤:步骤一:将设备用汽车(或专用拖车)地面运输至各个预期所位置。

(这是设备运输过程必须经过的程序)步骤二:利用吊车通过通达地面的孔洞将设备下吊。

废弃钻井泥浆和压裂返排液无害化处理研究报告

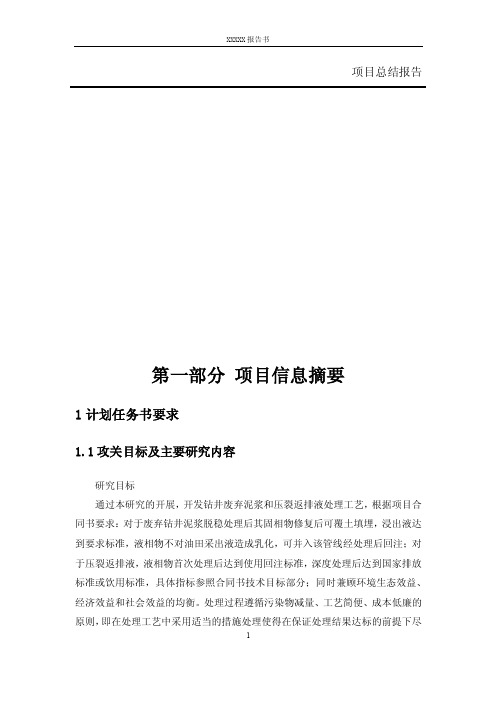

项目总结报告第一部分项目信息摘要1计划任务书要求1.1攻关目标及主要研究内容研究目标通过本研究的开展,开发钻井废弃泥浆和压裂返排液处理工艺,根据项目合同书要求:对于废弃钻井泥浆脱稳处理后其固相物修复后可覆土填埋,浸出液达到要求标准,液相物不对油田采出液造成乳化,可并入该管线经处理后回注;对于压裂返排液,液相物首次处理后达到使用回注标准,深度处理后达到国家排放标准或饮用标准,具体指标参照合同书技术目标部分;同时兼顾环境生态效益、经济效益和社会效益的均衡。

处理过程遵循污染物减量、工艺简便、成本低廉的原则,即在处理工艺中采用适当的措施处理使得在保证处理结果达标的前提下尽量降低成本。

主要研究内容(1)废弃钻井泥浆的脱稳和固液分离从钻井泥浆的稳定条件入手,通过外加化学药剂的方法使废弃泥浆脱稳,同时固相物和液相物在物质形态上分开,再通过物理手段使固相物和液相物分离。

(2)泥浆分离固、液两相的处理和修复研究对脱稳分离后的固、液两相废弃物分别进行物理、化学手段处理,使得处理结果达到研究目标中的要求。

包括:固相物焚烧条件确定及焚烧产物的毒理性评价,液相物对采出液乳化作用研究。

(3)压裂返排液的高级氧化降粘处理研究利用高级氧化技术(Fenton氧化)对压裂返排液(表观粘度60mPa⋅s,剪切速率γ=170s-1,本报告中所有粘度均为此剪切速率下对应的表观粘度)进行降粘处理,得到压裂返排液的氧化处理液;主要考察Fenton试剂投加量控制加药成本。

(4)氧化处理液深度处理研究采用混凝处理技术对上述氧化后的液体进行处理,进一步去除残余污染物。

利用膜分离技术对其进行脱盐处理使处理结果达到饮用标准或排放标准。

1.2技术考核指标1)基于项目研究所确定的工艺条件,实现废弃钻井泥浆的处理,其包括脱稳后固相物的无害化处理和液相物处理后达到回注指标;2)基于项目研究所确定的工艺条件,实现压裂返排液的处理,包括处理后达到一级排放标准,及深度处理后达到污水排放标准;1.3研究工作进度安排2研究计划执行情况2.1主要研究成果本研究针对XX油田XXX井的废弃钻井泥浆和压裂返排液无害化处理进行了研究。

压裂液气举返排优化设计

返 排 的 方 式 人 工助 排 为此 , 开展 了气举 返 排 优 化 设 计 研 究 , 建 立 了平 衡 点 深 度 计 算 模 型 , 通过计算油管压力分布和环空压

力分 布 , 确 定平 衡 点 深 度 , 继 而进 行 气举 排 液 参 数优 化设 计 。 文 中通 过 分析 注 气参 数 对 平 衡 点 深 度 以及 排 液速 度 的 影 响发

断

块

j l f l

C

…

2 ( ) I 5年 7 J ]

第 2 2卷第 4期

FAI _ j l r _ BL OCKБайду номын сангаас 0I 【 & GAS F I I D

do i : 1 ( ) . 6 0 5 6 / d k y q t 2 01 5 0 4 02 7

压 裂液气举 返排优化 设计

周 丽 萍 , 赵 英杰 2 , 肖雯 , 马 海 燕 , 许 华 儒 , 李建 雄

( 1 . 中I 瑚石 油 大学 ( 华东 ) 石油 1 程学院 , L l i 东 青岛 2 6 6 5 8 0; 2 t f “匕 安全 I 程研 究 院 , 山东 青岛 2 6 6 0 7 1

性 减 小的 趋 势 。 注 气压 力和 井 口压 力 对排 液速 度 的 影响 也 不 可忽 略 .

关 键 词 水 力 压 裂 ; 气举 ; 返排 : 优 化 设 计

中图 分 类 号 : T E 3 5 7 . 1 文献标志码 : A

De s i g n o p t i mi z a t i o n f o r h y dr a u l i c f r a c t ur i n g g a s - l i f t i ng f l o wb a c k

《2024年裂缝闭合过程中压裂液返排机理研究与返排控制》范文

《裂缝闭合过程中压裂液返排机理研究与返排控制》篇一一、引言在油气田开发过程中,裂缝性油藏的开采常常需要借助压裂技术来提高采收率。

然而,压裂液在裂缝闭合过程中的返排问题一直是影响开采效率和经济效益的关键因素。

因此,研究压裂液返排机理与返排控制,对于提高油田开采效率和经济效益具有重要意义。

本文将针对裂缝闭合过程中压裂液返排的机理进行深入探讨,并提出相应的返排控制策略。

二、压裂液返排机理研究1. 返排现象描述压裂液返排是指在压裂作业完成后,部分或全部压裂液在裂缝闭合过程中被挤出并返回地面的现象。

这一现象受到多种因素的影响,包括地层特性、裂缝形态、压裂液性质等。

2. 返排机理分析(1)地层特性:地层的地质结构、岩石性质、渗透性等因素影响裂缝的闭合速度和压裂液的流动路径。

当地层渗透性较差时,压裂液在裂缝闭合过程中难以迅速排出,易导致返排现象。

(2)裂缝形态:裂缝的形态、宽度、长度等直接影响压裂液的流动和返排。

裂缝形态不规则或宽度变化较大时,压裂液易在局部形成滞留,导致返排困难。

(3)压裂液性质:压裂液的粘度、密度、表面张力等性质也会影响其流动和返排。

高粘度的压裂液更易在裂缝中滞留,不易迅速排出。

3. 影响因素研究根据众多现场试验与实验结果分析,本文认为压裂液返排主要受到以下因素影响:地层压力、裂缝闭合速度、压裂液性质等。

其中,地层压力是影响返排的重要因素之一,当地层压力较高时,有利于压裂液的排出;而裂缝闭合速度则直接影响着压裂液的滞留情况;此外,压裂液的粘度、密度等性质也会对返排产生一定影响。

三、返排控制策略针对压裂液返排问题,本文提出以下控制策略:1. 优化压裂液配方:通过调整压裂液的粘度、密度等性质,降低其滞留性,促进其迅速排出。

同时,采用环保型压裂液,减少对地层的损害。

2. 合理设计裂缝形态:在压裂作业过程中,根据地层特性和需求,合理设计裂缝形态,使其更有利于压裂液的排出。

3. 控制地层压力:通过调整地层压力,使其保持在合适范围内,有利于压裂液的排出。

页岩气压裂返排液处理

页岩气压裂返排液处理页岩气压裂返排液处理方法研究1 研究目的及意义页岩气作为重要的非常规天然气资源,已成为全球油气资源勘探与开发的新亮点,但其特殊的钻采开发技术可能带来新的环境污染问题,尤其是在页岩气压裂作业过程中将产生大量压裂返排废水,这类废水中含有随着返排废水带出的地层地下水、废压裂液和钻屑等,具有高盐、高矿化度、高色度、含有毒有害物质、可生化性差和难处理的特点。

因此,研究页岩气压裂返排液处理技术,对于缓解开发区块的环境问题显得格外重要,同时对于保障页岩气的正常生产和可持续发展具有重要意义。

2 国内外现状中国石油西南油气田分公司已形成了加砂压裂用滑溜水返排液重复利用技术并在现场应用。

其基本处理回用流程为:返排液→物理分离→水质检测→水质调整→水质检测→压裂用水或与清水混合后作为压裂用水。

现场通过过滤、沉降去除机械杂质,补充添加剂来调整返排液性能,使其满足压裂施工要求,重复利用。

该处理方式相对简单,但对成分较复杂的返排液处理后需与清水稀释才能满足压裂用水要求。

2.1 常规压裂返排处理技术1)自然蒸发依靠日照对返排液进行自然蒸发,去除水分,剩余盐类和淤泥采用固化处理。

该方法处理能力小,处理周期长,受自然条件限制(温度和土地)。

美国西部部分州和中国部分沙漠地区少量的返排液采用了自然蒸发处理。

2)冻融冻融是将返排液冷冻至冰点以下结冰,盐因溶解度降低而析出,使冰的盐浓度降低,再将冰加热融化得到低浓度盐水,从而实现盐一水分离。

该方法受地理气候限制,需要足够的冰冻天气,未见工业化应用报道。

3)过滤过滤常被用于返排液预处理和返排液处理后固-液分离,去除机械杂质/悬浮物等,也能在过滤时将部分油(脂)除去,且通常配以活性炭吸附处理。

过滤效果受滤网/滤芯孔径限制,过滤效率受过滤后的水质要求限制。

对于一些孔径较小的过滤器,细菌的存在将产生豁液堵塞过滤器,清洗后也难以保持。

过滤处理返排液在国内外各大油气田均有应用,但通常与其它处理技术复合应用,除去返排液自身和处理过程中产生的机械杂质。

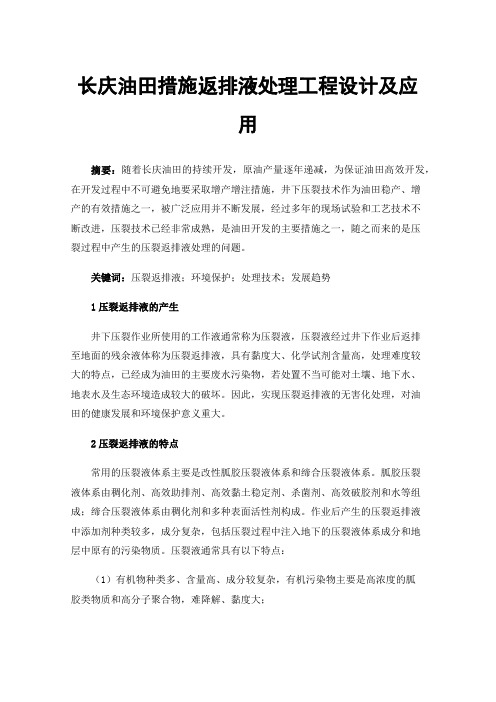

长庆油田措施返排液处理工程设计及应用

长庆油田措施返排液处理工程设计及应用摘要:随着长庆油田的持续开发,原油产量逐年递减,为保证油田高效开发,在开发过程中不可避免地要采取增产增注措施,井下压裂技术作为油田稳产、增产的有效措施之一,被广泛应用并不断发展,经过多年的现场试验和工艺技术不断改进,压裂技术已经非常成熟,是油田开发的主要措施之一,随之而来的是压裂过程中产生的压裂返排液处理的问题。

关键词:压裂返排液;环境保护;处理技术;发展趋势1压裂返排液的产生井下压裂作业所使用的工作液通常称为压裂液,压裂液经过井下作业后返排至地面的残余液体称为压裂返排液,具有黏度大、化学试剂含量高,处理难度较大的特点,已经成为油田的主要废水污染物,若处置不当可能对土壤、地下水、地表水及生态环境造成较大的破坏。

因此,实现压裂返排液的无害化处理,对油田的健康发展和环境保护意义重大。

2压裂返排液的特点常用的压裂液体系主要是改性胍胶压裂液体系和缔合压裂液体系。

胍胶压裂液体系由稠化剂、高效助排剂、高效黏土稳定剂、杀菌剂、高效破胶剂和水等组成;缔合压裂液体系由稠化剂和多种表面活性剂构成。

作业后产生的压裂返排液中添加剂种类较多,成分复杂,包括压裂过程中注入地下的压裂液体系成分和地层中原有的污染物质。

压裂液通常具有以下特点:(1)有机物种类多、含量高、成分较复杂,有机污染物主要是高浓度的胍胶类物质和高分子聚合物,难降解、黏度大;(2)压裂液体系中添加的多种表面活性剂在高压泵注入和地层作用下,乳化现象严重,返排到地面后的液体乳化程度高;(3)压裂液中的各类添加剂使其具有较高的COD、溶解性固体、总悬浮固体,处理难度较大;(4)排放方式呈间歇性,且返排量大。

每口井压裂液返排至地面的水量最大约为单井注入压裂液量的80%。

返排液如果不经过有效的处理,将会对地层与周边环境造成很大的危害,导致地区生态环境破坏。

不但影响动、植物的生存环境,对生物多样性有影响,还可能会影响周围的水体,对周围村屯居民饮水安全和动植物的生长产生不利影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压裂返排液/钻井废液处理系统初步工程设计报告项目方:昊鑫瑞源科净工程有限公司设计方:成都渤茂科技有限责任公司日期:2017年10月18日目录1.概述 (1)1.1报告用途 (1)1.2设计依据 (1)2.处理工艺选择 (2)2.1处理工艺概述 (2)2.2电化学絮凝工艺 (3)2.3高级氧化工艺 (4)2.4化学沉淀工艺 (5)2.5管式超滤膜分离工艺 (6)2.6电渗析脱盐工艺 (7)2.7反渗透膜分离工艺 (8)2.8板框压滤工艺 (8)2.9蒸发结晶工艺 (9)3.工艺单元设计 (11)3.1电化学絮凝装置设计参数 (11)4.2高级氧化装置设计参数 (12)4.3除硬装置设计参数 (13)4.4管式膜系统设计参数 (14)4.5电渗析系统设计参数 (15)4.6反渗透膜系统设计参数 (16)4.自控仪表 (17)附件附件1 压裂返排液/钻井废液处理工艺流量平衡图 (i)附件2 压裂返排液/钻井废液处理系统平面布局图 (ii)附件3 投资及运行成本分析 (iii)附表表1压裂返排液/钻井废液进水水质及出水标准 (1)表2电化学絮凝装置设计参数 (11)表3高级氧化装置设计参数 (12)表4除硬装置设计参数 (13)表5管式膜系统设计参数 (14)表6电渗析系统设计参数 (15)表7反渗透膜系统设计参数 (16)附图图1压裂返排液/钻井废液处理工艺流程图 (2)图2电化学絮凝工艺原理示意图 (4)图3高级氧化工艺原理示意图 (5)图4管式超滤膜分离工艺原理示意图 (6)图5电渗析脱盐工艺原理示意图 (7)图6反渗透膜分离工艺原理示意图 (8)图7板框压滤工艺原理示意图 (9)图8 MVR蒸发器工艺原理示意图 (10)1.概述1.1报告用途本报告用于阐述苏里格气田废弃物处理厂压裂返排液/钻井废液处理系统的工艺设计及核心工艺技术,以供业主方初步评估。

报告包括以下组成部分:1. 概述2. 处理工艺选择3. 核心工艺单元设计4. 自控仪表1.2设计依据本项目设计流量300 m3/d,进水为压裂返排液/钻井废液。

下表为业主方提供的压裂返排液/钻井废液进水水质及处理出水标准。

出水标准需满足《城市污水再生利用城市杂用水水质》(GB/T 18920-2002)要求,同时参考《污水综合排放标准》(GB 8978-1996)要求,出水用于厂区生产、绿化用水等。

项目单位压裂返排液/钻井废液处理出水pH - 4.0~11.0 6.0~9.0CODcr mg/L <7000 <150TSS mg/L <3000 <70TDS mg/L <25000 <1000石油类mg/L <300 <5Ca2+/Mg2+ mg/L <2000 <150色度- <800 <302.处理工艺选择2.1处理工艺概述根据压裂返排液/钻井废液水质特点,采用以电化学絮凝、高级氧化、管式膜和电渗析脱盐为核心的工艺流程,如下图所示:图1压裂返排液/钻井废液处理工艺流程图整套处理系统包括以下核心装置:◆电化学絮凝装置◆高级氧化装置◆管式膜系统◆电渗析脱盐系统工艺流程简述如下:1,压裂返排液/钻井废液由原水池泵入电化学絮凝装置,调节pH后进行电化学反应,去除大部分悬浮物和高分子有机物;2,出水进入高级氧化装置,调节pH后进行芬顿反应,去除难降解有机物;3,投加化学药剂,去除钙镁硬度;4,进入管式膜系统,通过循环浓缩和过滤,分离污泥并排入压滤装置;5,进入电渗析系统,进行脱盐处理,去除绝大部分无机盐,脱盐水进入后续工艺,而浓水进入蒸发器;6,脱盐水进入反渗透膜装置,进行深度过滤,出水排入清水池,反渗透浓水则返回至电渗析装置进行再次脱盐;7,电渗析浓盐水进入蒸发器后,蒸发并结晶,蒸馏水排入清水池;8,污泥进入压滤装置后,进行压滤,滤液返回至管式膜系统进行再次过滤,泥饼转运至储存室。

整套工艺具备以下特点:◆污泥产量低,以进水流量300m3/d计,污泥量为2m3/d◆浓盐水产量低,以进水流量300m3/d计,浓水产量为40m3/d◆占地面积减少省,不需要沉淀池2.2电化学絮凝工艺电化学絮凝工艺可用于去除水中的悬浮物、金属离子等污染物。

在外加电压的作用下,牺牲阳极(Fe或Al)电解产生金属阳离子,阴极电解水产生H2和OH-离子,在电场作用下金属阳离子和OH-离子发生电迁移,在溶液中互相结合并水解生成单核或多核羟基络合物絮体,该絮体具有良好的絮凝、吸附性能,能有效地从废水中去除污染物质。

同时,电极电解过程中会产生大量的O2和H2微小气泡,可粘附在污染物絮体上,通过气浮作用进而使絮体从溶液中分离出来。

此外,电解过程中阳极表面会发生电化学氧化反应,而电解产生的亚铁离子或者铝离子和阴极析出的新生态氢具有较强的还原性,因此电化学絮凝工艺还具有氧化还原功能。

以铁电极为例,电化学过程中发生如下电极反应:2Fe 2e Fe -+-→22Fe 2OH Fe(OH)+-+→↓+-22H 2e H +→↑222H O 2e H 2OH --+→↑+ 相对于传统的化学絮凝工艺,电化学絮凝不需要额外添加絮凝剂,大幅度减少了污泥产量。

此外,通过电极表面形成OH -离子,结合铁、锰等金属离子形成不溶物析出,以实现对金属离子的去除,可有效替代传统的药剂去除工艺。

针对钻井过程中产生的压裂返排液/钻井废液,采用电化学絮凝工艺法替代化学絮凝,絮凝效果更好,污泥产量更少,处理过程如下图所示:图 2电化学絮凝工艺原理示意图2.3高级氧化工艺高级氧化工艺可用于去除废水中的难降解有机物。

采用芬顿(Fenton)氧化为核心,利用H2O2在Fe2+催化下产生羟基自由基,反应方程式如下:Fe2++H2O2→Fe3++OH- +·OH羟基自由基的氧化电位为2.8v,氧化能力仅次于氟,强于高锰酸钾和重铬酸钾,具有极强的电子亲和能力,能与绝大部分物质发生氧化还原反应。

采用Fenton 氧化工艺,可以有效去除难降解有机物。

同时,反应产物为Fe(OH)3和Fe2(SO4)3,还具备絮凝功能。

此外,双氧水本身也是一种环境友好试剂,具有杀毒、漂白、除臭、抗菌作用,且最终水解成H2O和O2,不会引入二次污染。

针对压裂返排液/钻井废液,采用以Fenton反应为核心的高级氧化工艺,利用羟基自由基(-OH)的氧化功能和铁基氢氧化物的絮凝功能,去除其中的难降解有机物。

反应原理如下图所示:图3高级氧化工艺原理示意图2.4化学沉淀工艺化学沉淀工艺可用于去除会产生碳酸根硬度和碳酸氢根硬度的化学污染物。

通过添加化学药剂,使Ca2+和Mg2+分别以碳酸钙和氢氧化镁沉淀物的形式析出,以去除钙硬度和镁硬度。

反应方程式如下:CO32- + Ca2+→CaCO3↓Mg2+ +2OH-→Mg(OH)2↓2.5管式超滤膜分离工艺管式超滤膜分离工艺可用于分离污泥和清液,替代沉淀池。

管式超滤膜分离工艺,包括过滤和浓缩两段工艺。

废水在压力驱使下,通过管式多孔膜,悬浮物与液体分离,实现错流过滤,产生了透过液和浓缩液。

透过液进入下段工艺,而浓缩液被再次泵入管式膜系统进行循环浓缩,达到一定污泥浓度后,排出管式膜系统。

管式超滤膜分离原理如下图所示:图4管式超滤膜分离工艺原理示意图管式超滤膜具有以下优点:1)流道宽,抗污染能力强,适用于高固含量废水;2)滤膜耐受性好,可承受酸性,碱性,漂白和氧化药剂的清洗;3)膜管更换周期长;4)具备分离和浓缩的功能,可替换沉淀池、多介质过滤、砂滤、炭滤、超滤膜分离的组合工艺。

2.6电渗析脱盐工艺电渗析脱盐工艺可用于去除废水中的离子化合物,降低盐度。

电渗析脱盐工艺以离子交换膜为核心,利用离子交换膜在电工作下可对溶液的离子性物质进行脱盐、浓缩、精制及回收。

离子交换膜是使离子有选择性透过的薄膜,大致分为阳离子交换膜和阴离子交换膜。

在阳离子交换膜中,由于有固定的负电荷交换基,因此只有阳离子能够透过,阴离子受负电荷的排斥,无法透过。

而阴离子交换膜则利用了相反的作用。

电渗析原理是在一对电极间交替配置阳离子交换膜(C)和阴离子交换膜(A),从而构成脱盐室及浓缩室。

向该脱盐室中放入食盐(NaCl),通过直流电流使阳离子(Na+)聚集到阴极一侧,并透过阳离子交换膜移动到浓缩室。

另外,阴离子(Cl-)聚集到阳极一侧,并透过阴离子交换膜移动到浓缩室。

就这样,在脱盐室去除食盐,又在浓缩室合成食盐。

电渗析脱盐工艺原理如下图所示:图5电渗析脱盐工艺原理示意图2.7反渗透膜分离工艺反渗透膜分离工艺可用于去除废水中的无机盐和小分子污染物。

分离过程中,通过对反渗透膜两侧施加压力,利用膜材料的选择透过性,截留无机盐和小分子物质,从而实现废水的深度分离。

反渗透膜分离能够去除可溶性的金属盐、有机物、细菌、胶体粒子等,具备很高的截留率。

同时,反渗透膜分离具有产水水质高、运行成本低、无污染、操作方便、运行可靠等诸多优点。

该工艺已被广泛应用于海水淡化、纯水制备、软化水、无离子水、产品浓缩、废水处理等领域。

反渗透膜分离工艺原理如下图所示:图6反渗透膜分离工艺原理示意图2.8板框压滤工艺采用板框压滤工艺对污泥进行深度脱水。

板框压滤适用于压裂返排液处理产生的污泥,进料悬浮物浓度可达10%,泥饼含水率为50~70%。

板框压滤机中,污泥进入各滤板通过外部施压压紧并构成的封闭滤室,并在输料泵的作用下再通过过滤介质(滤布、滤纸等滤材)实现固液分离。

板框压滤原理如下图所示:图7板框压滤工艺原理示意图2.9蒸发结晶工艺采用MVR蒸发器(Mechanical Vapor Recompression,机械蒸汽再压缩)对浓盐水进行蒸发和结晶,得到结晶盐和蒸馏水。

其原理是利用高能效蒸汽压缩机压缩蒸发产生的二次蒸汽,把电能转换成热能,提高二次蒸汽的热焓,被提高热能的二次蒸汽打入蒸发室进行加热,以达到循环利用二次蒸汽已有的热能和依靠蒸发器自循环来实现蒸发浓缩的目的。

除开车启动外,整个蒸发过程中无需生蒸汽。

MVR蒸发器工作原理如下图所示:图8 MVR蒸发器工艺原理示意图蒸发过程中,溶液在一个蒸发罐里,可通过物料循环泵在加热管内循环。

初始蒸汽用新鲜蒸汽在管外给热,将溶液加热沸腾产生二次汽,产生的二次汽由蒸汽压缩机吸入,经增压后,二次蒸汽温度提高,作为加热热源进入换热器循环蒸发。

正常启动后,蒸汽压缩机将二次蒸汽吸入,经增压后变为加热蒸汽,就这样源源不断地进行循环蒸发。

蒸发出的水分最终变成冷凝水排出。

3.工艺单元设计3.1电化学絮凝装置设计参数电化学絮凝装置用于去除悬浮物、胶体和高分子有机物。

具体设计参数如下表所示:表2电化学絮凝装置设计参数设计参数数值电化学絮凝装置数量,套 1长,m 4.20宽,m 2.20高,m 3.20 水力停留时间,min 5 最大处理能力,m3/d 300 额定功率,kw 55进水泵数量,台 1 流量,m3/h 50 扬程,m 30 额定功率,kw 54.2高级氧化装置设计参数高级氧化装置用于去除难降解有机物。