低膨胀高温合金焊接性的研究现状_郭绍庆 - 副本

高温合金材料的研究与应用

高温合金材料的研究与应用1. 引言高温合金材料是指能在高温环境下保持高强度、高延展性、高韧性的金属材料。

由于热力机械设备的运行温度越来越高,高温合金材料的研究和应用变得越来越重要。

本文将简单介绍高温合金材料的研究现状和应用领域。

2. 高温合金材料的研究现状目前,高温合金材料的研究主要集中在以下几个方面:2.1 化学成分的优化高温合金材料的化学成分对其性能有着至关重要的影响。

目前,研究人员通过控制化学成分改变材料的相结构和晶粒尺寸,从而改善其高温力学性能。

2.2 微观结构的优化高温合金材料的微观结构和性能密切相关。

当前,研究者主要通过热处理、等离子喷涂等方法对材料进行微观结构优化,从而提高其高温力学性能。

2.3 制备工艺的优化制备工艺对高温合金材料的性能也具有重要影响。

目前,研究人员通过改进工艺流程和控制加工参数等方法,提高材料的组织稳定性和多组分均匀性。

3. 高温合金材料的应用领域目前,高温合金材料已广泛应用于以下领域:3.1 航空航天高温合金材料的高强度、高耐热性使其成为航空发动机、气轮机、喷气发动机、火箭发动机等热力机械设备的理想材料。

同时,高温合金材料在航空航天中的应用也进一步推动了其研究。

3.2 能源高温合金材料在能源领域中也有着广泛应用。

例如,其被用于核反应堆中的燃料棒、加热元件等部件。

此外,高温合金材料还广泛应用于化工、石化等领域中的高温反应器、流化床、炉排等设备。

3.3 其他领域高温合金材料还可应用于制造高温蒸汽锅炉、热交换器、汽轮机叶轮、轴承等。

4. 结论随着高温设备的不断发展和需求的不断增加,高温合金材料的研究和应用前景将越来越广阔。

化学成分的优化、微观结构的优化以及制备工艺的改进将成为高温合金材料研究的主要方向。

同时,其应用领域将涵盖航空航天、能源以及其他领域,给人类的生产生活带来广泛的益处。

高温合金的研究与应用前景

高温合金的研究与应用前景高温合金是一类较为特殊的材料,其主要特点是在高温下仍能保持良好的力学性能和耐蚀性能。

由于其优异的性能,高温合金被广泛应用于航空、航天、能源等领域,成为高技术产业的重要组成部分。

一、高温合金的研究历史高温合金的研究起源可以追溯到20世纪初。

当时,人们发现钴、镍、铁等金属在高温下,具有良好的耐蚀性和力学性能。

随着航空、航天、能源等技术的不断发展,对高温合金的需求越来越高,同时也推动了高温合金的研究和应用。

二、高温合金的分类高温合金可以根据主要成分和合金化元素的不同进行分类。

按照主要成分,高温合金分为镍基、钴基和铁基三类;按照合金化元素,高温合金可以分为单一合金、双元合金、多元合金等不同的类别。

每一种高温合金都有其独特的合金化元素组成和性能特点。

三、高温合金的应用领域1. 航空航天高温合金在航空、航天领域中得到广泛应用,它们可以制成发动机叶片、燃气轮机叶片、导向叶片等航空发动机零部件。

以镍基为主的高温合金可以在高速旋转和高温燃烧的环境下保持良好的力学性能和耐蚀性能,帮助航空发动机发挥更高的效能。

2. 能源高温合金在能源领域中也有不可或缺的作用。

它们可以制成燃气轮机叶片、汽轮机叶片、脱硫塔设备等关键零部件。

高温合金的使用可以增强设备的耐蚀性、抗疲劳性和耐高温性能,使得设备在高温、高压和腐蚀性气体等严酷环境下能够稳定运行,提高能源生产效率。

3. 化工高温合金在化工领域中的应用也很广泛。

它们可以制成反应釜、制氢设备、石油开采管线等化工设备。

高温合金具有极强的耐蚀性和耐高温性能,可以在高压、高温和强腐蚀环境中耐久运行,帮助化工领域提高生产效率和降低设备损耗。

四、高温合金的新材料研究随着技术的不断进步,人们对高温合金的性能要求越来越高。

在新材料研究方面,人们通过对高温合金合金化元素的优化,实现了高温合金的性能提升和成本降低。

例如,采用先进的制备技术和加热处理工艺,可以生产出性能更高、成本更低的高温合金;采用计算机模拟和仿真分析方法,可以更加精确地预测高温合金的性能,为高温合金的设计和制备提供更加科学的理论依据。

高温合金材料研究进展及应用前景分析

高温合金材料研究进展及应用前景分析摘要:高温环境下,传统材料的性能会受到严重的限制,因此高温合金材料的研究及应用具有重要意义。

本文将对高温合金材料的研究进展进行分析,讨论其在航空航天、能源领域等方面的应用前景。

引言随着科学技术的快速发展,人们对于材料性能要求越来越高。

在高温环境下,传统材料通常会发生蠕变、氧化、腐蚀等问题,使其性能严重下降。

为了应对高温环境的挑战,高温合金材料应运而生,并取得了重要的研究进展。

本文将对高温合金材料的研究进展及其应用前景进行分析。

一、高温合金材料的定义与特性高温合金材料是指在高温环境下具有良好力学性能、抗氧化性能和耐腐蚀性能的材料。

其主要特性包括:1. 高温强度:高温合金材料具有较高的抗拉强度和屈服强度,在高温环境下能够保持其机械性能。

2. 抗氧化性能:高温合金材料能够在高温氧化环境下形成致密的氧化层,保护其内部结构免受氧化和腐蚀的侵害。

3. 耐腐蚀性能:高温合金材料能够在恶劣的腐蚀介质中保持稳定的化学性能,对于酸碱等腐蚀性物质具有较好的抵抗能力。

二、高温合金材料的研究进展1. 新材料的开发:目前,研究人员正在开发新的高温合金材料,如单晶高温合金、无定形高温合金等。

这些新材料具有更好的高温稳定性和抗蠕变性能。

2. 组织结构研究:通过对高温合金材料的微观组织结构进行研究,可以揭示其力学性能和热稳定性的内在机制。

研究表明,高温合金材料的晶粒尺寸和相分布对其高温性能有重要影响。

3. 抗氧化涂层研究:为了提高高温合金材料的抗氧化性能,研究人员还开展了抗氧化涂层的研究。

这些涂层能够形成一层致密的氧化层,减少材料在高温氧化环境中的氧化速度。

三、高温合金材料的应用前景1. 航空航天领域:在航空航天发动机中,高温合金材料能够保证发动机在高温高压工况下的安全运行。

同时,高温合金材料还可用于制造航空航天器的燃烧室和喷管等部件。

2. 能源领域:高温合金材料在能源领域的应用前景广阔。

例如,高温合金材料可以用于制造核能设备中的燃料棒和反应堆壳体,以及太阳能热发电系统中的集热器和传热管道等关键部件。

2023年高温合金焊接材料行业市场发展现状

2023年高温合金焊接材料行业市场发展现状

随着现代制造业的发展和先进技术的不断涌现,高温合金焊接材料行业也逐渐成为了市场上的重要组成部分。

高温合金焊接材料是一种特殊的材料,具有高强度、高耐热性和高耐蚀性等优异的物理和化学特性。

因此,在航空航天、石油化工、核工业、电力等领域中,高温合金焊接材料得到了广泛的应用。

目前,全球高温合金焊接材料市场大致分为错焊焊材和自动化焊接材料两大类别。

其中,错焊焊材市场规模较大,占据了市场的大部分份额。

而随着焊接技术的不断创新和升级,自动化焊接材料市场的份额也在逐渐扩大。

需要注意的是,高温合金焊接材料的生产加工技术非常复杂,技术含量非常高,所以行业内的技术门槛也相对较高。

在全球市场中,高端厂商技术优势明显,市场份额更大。

同时,市场上还存在着一些“三无”产品,这些产品虽然价格低廉,但质量不过关,会对市场的健康发展造成一定的负面影响。

值得一提的是,随着环保和可持续发展的要求越来越高,行业内的一些先进企业已经开始尝试研发生产绿色环保的高温合金焊接材料,这对于推动行业的发展也具有重要意义。

总的来说,高温合金焊接材料市场是一个充满竞争和机遇的市场。

企业要想在市场上获得更好的发展,需要积极开展研发和创新,提高产品的质量和性能,同时也要进行营销和品牌宣传,提高知名度和竞争力。

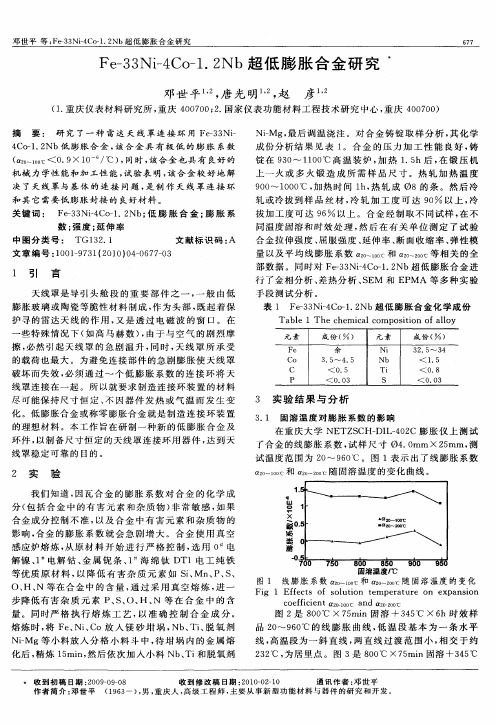

Fe-33Ni-4Co-1.2Nb超低膨胀合金研究

Ni , 后调 温 浇注 。对 合 金 铸 锭 取样 分 析 , 化 学 — Mg 最 其 成 份分 析结 果 见 表 1 。合 金 的压 力 加 工 性 能 良好 , 铸 锭 在 9 0 1 0 ℃高 温 装 炉 , 热 1 5 3 ~ 10 加 . h后 , 锻 压 机 在

数 ; 度; 强 延伸 率

中 图 分 类 号 : TG 3 . 121 文献 标识 码 : A

文章 编号 :O 卜9 3 (O 0 0 —6 70 1 0 7 1 2 1 ) 40 7 — 3

1 引 言

天 线罩 是 导 引头 舱 段 的重 要 部 件 之 一 , 般 由低 一 膨 胀玻 璃 或 陶瓷等 脆性 材 料制 成 , 作为 头 部 , 起着 保 既 护 寻 的雷达 天 线 的作 用 , 是 透 过 电磁 波 的 窗 口。在 又

上 一火 或 多 火 锻 造 成 所 需 样 品 尺 寸 。热 轧 加 热 温 度

4 o1 2 C -. Nb低 膨 胀合 金 , 合金 具 有 极 低 的膨 胀 系数 该

( ~。 < 0 9 1 - / ) 同 时 , 合 金 也 具 有 良好 的 口。 ℃ 。 .× 0。℃ , 该

机 械 力 学性 能和加 工性 能 , 验表 明 , 试 该合 金 较 好 地 解

拔 加工 度 可 达 9 以上 。合金 经 制 取 不 同试 样 , 不 6 在 同温度 固溶 和 时 效 处 理 , 后 在 有 关 单位 测 定 了试 验 然 合 金拉 伸强 度 、 服强 度 、 伸 率 、 屈 延 断面 收缩 率 、 弹性模 量 以及 平 均 线膨 胀 系 数 ~叭 和 ~。 。 等相 关 的全 。

低膨胀高温合金焊缝金属凝固行为的模拟预测

低膨胀高温合金焊缝金属凝固行为的模拟预测郭绍庆,李晓红,袁鸿,毛唯,颜鸣皋(北京航空材料研究院,北京100095)摘要:为研究低膨胀高温合金的焊缝结晶裂纹倾向,利用改进的M-F模型进行焊接凝固过程溶质再分布的模拟。

自行编制了QBasic程序,利用该程序计算了三种低膨胀高温合金焊缝的凝固反应顺序和形成共晶组分的种类与数量。

结果表明,GH903和GH907合金在初始凝固后首先发生L y(C+ NbC)共晶反应,然后以次共晶反应L y(C+L aves)结束凝固,最终凝固组分由C/N bC和C/L aves两类共晶组分构成。

而GH909合金在初始凝固后只发生L y(C+Laves)反应,且最终C/L av es共晶生成量大,因此结晶裂纹敏感性高于GH903和GH907合金。

改变碳含量能够影响GH909合金的凝固路径,但是仅靠提高碳含量改善焊接性的作用有限。

关键词:低膨胀高温合金;焊接性;结晶裂纹;模拟中图分类号:T G401;T G457.19文献标识码:A文章编号:1005-5053(2004)06-0001-06焊缝金属凝固过程中的溶质再分布和凝固方式决定着凝固终了晶界和树枝状晶间低熔共晶的数量和形态,从而对焊缝结晶裂纹倾向产生影响。

焊缝结晶裂纹总是沿焊缝树枝状晶的交界处发生和发展。

在焊缝金属凝固后期,低熔点共晶被排斥到柱状晶体或树枝状晶交遇的中心部位,形成液态薄膜。

此时由于收缩而受到拉伸应力,于是焊缝中的液态薄膜就成了薄弱地带。

在拉伸应力的作用下可能在这个薄弱地带开裂而形成结晶裂纹。

凝固温度范围和凝固终了阶段界面液相的形貌是决定结晶裂纹敏感性的主要因素。

溶质再分布影响着凝固温度范围和终了液相的数量,因而在结晶裂纹的形成和扩展中扮演着重要角色[1,2]。

低膨胀高温合金与普通高温合金的差别在于,为降低膨胀系数这类合金中不含Cr,同时Nb含量有所提高。

对于含Nb高温合金, Nb,Si和C的少量变化也会对凝固温度范围、第二相类型和数量产生强烈影响,从而显著影响焊缝结晶裂纹敏感性[8]。

低膨胀合金的焊接应力控制及其性能开题报告

低膨胀合金的焊接应力控制及其性能开题报告一、选题背景随着工业现代化的推进,各种新材料逐渐被广泛应用于工业生产中,而低膨胀合金就是其中的一种。

低膨胀合金具有低热膨胀系数、高热传导率、优异的机械性能和高温强度等优点,在航空航天、电子、半导体、船舶、石油化工等领域得到了广泛应用。

然而,低膨胀合金的焊接工艺较为复杂,焊接后易产生应力集中和裂纹等缺陷,影响其性能表现。

因此,对低膨胀合金的焊接应力控制及其性能研究具有重要意义。

二、研究目的本课题旨在研究低膨胀合金的焊接应力控制及其性能,探索低膨胀合金焊接工艺中应力产生机理和控制方法,以及焊接接头的力学性能和耐蚀性能等方面的研究,为低膨胀合金在工业生产中的应用提供技术支持和理论指导。

三、研究内容及方法本项目包括以下研究内容:1.低膨胀合金的焊接工艺研究,包括焊接材料的选择、焊接方法的优化和参数的确定。

2.低膨胀合金焊接工艺中应力产生机理研究,包括焊接温度场、残余应力和热变形等方面的研究。

3.低膨胀合金焊接接头的力学性能研究,包括抗拉强度、延伸率、断裂韧性等方面的测试和分析。

4.低膨胀合金焊接接头的耐蚀性能研究,包括耐腐蚀性和耐磨损性方面的测试和分析。

本研究主要采用实验研究的方法,利用相应试验设备进行焊接应力实验、力学性能测试和耐蚀性测试等方面的研究。

四、预期成果通过本项目的研究,预期达到以下成果:1.探索低膨胀合金焊接工艺中应力产生机理和控制方法。

2.研究低膨胀合金焊接接头的力学性能和耐蚀性能。

3.为低膨胀合金在工业生产中的应用提供技术支持和理论指导。

五、研究意义本项目的研究结果将对低膨胀合金的焊接应力控制及其性能提供重要理论和实践依据,为该材料的应用推广提供技术支持和理论指导,同时对推动我国焊接技术的发展具有重要意义。

新型低膨胀Thermo-Span高温合金的研究的开题报告

新型低膨胀Thermo-Span高温合金的研究的开题报告一、选题背景高温合金在航空航天、能源等领域具有重要的应用价值。

其中,新型低膨胀Thermo-Span高温合金材料因其具有抗蠕变、高温强度以及优良的防腐性等优点,被广泛应用于航空装备、涡轮机、汽车发动机等领域。

然而,目前市场上的Thermo-Span高温合金材料膨胀系数较高,必须加入稳定剂才能降低膨胀系数,影响了材料的性能和使用范围。

因此,开发一种新型低膨胀的Thermo-Span高温合金具有重要的科研和应用意义。

二、研究目的本研究旨在研究一种新型低膨胀的Thermo-Span高温合金,探讨其制备工艺与性能,并比较其与传统高温合金的膨胀性、力学性能等方面的差异,为高温合金材料的推广应用提供科学依据。

三、研究内容及步骤1. 材料制备选择主要原材料,采用真空感应熔炼技术,通过调整不同的化学成分和添加适量的特殊稳定剂,制备低膨胀的Thermo-Span高温合金。

2. 材料性质测试利用金相显微镜、扫描电子显微镜、X射线衍射仪等手段,对新型合金的显微结构、相组成和晶体结构进行表征,并测量其物理、力学、热物理性能等,并与传统高温合金进行比较分析。

3. 性能评价综合分析新型合金的性能数据,对其膨胀性、强度、韧性等进行评价,探索其在高温环境下的适用范围,并初步探究合金热稳定性和防腐性能的关系。

四、论文组织结构本文分为六个部分:第一部分为绪论,主要介绍高温合金研究的背景和意义;第二部分为文献综述,对高温合金的发展历史、制备工艺和种类进行总结;第三部分为实验设计和方法,详细描述了实验的设计和实施方法;第四部分为实验结果分析与讨论,总结实验数据分析及其结论;第五部分为结论,总结研究工作的成果和不足之处,并对未来研究工作提出建议;第六部分为参考文献,列出本研究涉及到的参考文献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低膨胀高温合金焊接性的研究现状郭绍庆李晓红毛唯颜鸣皋(北京航空材料研究院北京100095)文摘从焊接热裂纹的形成机理、影响因素及防止措施等多个方面系统地介绍了低膨胀高温合金焊接性的研究现状,并指出将焊接性试验、微观组织分析和数值模拟相结合,才能从冶金和力学两方面更清楚地揭示低膨胀高温合金焊接裂纹的形成机理及各种因素的影响,为最终制定合理的焊接工艺并有效防止焊接裂纹提供理论上的指导。

关键词低膨胀高温合金,焊接性,热裂纹Current Research Aspects of the Weldability ofLow-Expansion SuperalloysGuo Shaoqing Li Xiaohong Mao Wei Yan Minggao(Beijing Ins titute of Aeronautical Materials Beijing100095)Abstract In this paper current research state of the weldability of lo w-expansion superalloy is reviewed for forma-tion mechanism,influencing factors and preventive measures of welding hot cracking.It is pointed out that the formation mechanism and various factor c s influence can be explained clearly on metallargical and mechanical aspects only by comb-i nation of weldability test and microscopic structure analysis with numeric simulation,which may provide theoretical guid-ance to estublish reasonable welding technique and prevent welding line from cracking.Key words Low-expansion superalloys,Weldability,Hot cracks1引言低膨胀高温合金具有高强度和低膨胀系数相结合的独特性能,有良好的冷热疲劳性能,耐热冲击、抗高压氢脆。

自70年代开始研究开发低膨胀高温合金以来,相继有十几种不同类型的低膨胀高温合金问世,并被广泛用于航空航天工业中。

航空工业上低膨胀高温合金主要用于涡轮发动机机匣、涡轮外环以及封严圈、蜂窝支撑环等零部件的制造,以缩小叶片与机匣、封套之间的间隙,降低燃气损失,提高发动机的推力和效率。

美国的CFM)56、V)2500和F101发动机都大量采用这类合金,有的用量已达到发动机质量的25%。

航天工业上采用这类合金制造宇宙飞船和火箭发动机的主燃烧室、涡轮泵和喷嘴等零件。

低膨胀高温合金的应用不可避免要涉及到焊接加工。

已有的研究表明,这类合金焊接时存在一定的焊缝结晶裂纹和热影响区微裂纹倾向。

这不仅会限制新材料的应用范围,还有可能引发再热裂纹和疲劳裂纹造成产品的报废,甚至给飞机的安全飞行埋下严重隐患。

因此,开展低膨胀高温合金的焊接性研究,研究其焊接裂纹的形成机理、影响因素和控制措施,不仅能够丰富焊接裂纹理论,而且对于提高航空航天发动机的可靠性和安全性有着重要意义。

该领域的研究日益受到人们的重视,并且取得了一收稿日期:1999-11-05郭绍庆,1969年出生,博士,主要从事焊接热裂纹和残余变形的控制、焊接热)力过程数值模拟研究工作定的进展。

2低膨胀高温合金的成分特点及焊接性大致可以把低膨胀高温合金分为四类[1]。

第一类是含Nb低膨胀高温合金,它包括Incoloy903和Pyroment C TX)1及国产GH903。

此类合金以Fe-Ni-Co为基,添加Nb、Ti、Al等元素进行强化。

第二类是降Al低膨胀高温合金,它包括Incoloy907和CTX)3及国产GH907。

为提高抗应力加速晶界氧化脆性,此类合金中限制Al含量<0.1%(质量分数),适当提高了Nb含量。

第三类是高Si低膨胀高温合金,它包括Inc oloy909和CTX)909及国产GH909。

这类合金是降Al低膨胀高温合金的改型,其基本成分相同,仅提高了Si含量。

最后一类是抗氧化低膨胀高温合金。

已有的关于低膨胀高温合金的研究,主要集中在Incoloy903上,对于Incoloy907和Inc oloy909的研究相对较少,国内对GH907焊接热影响区液化裂纹作过系统的研究。

而关于GH909焊接性的研究,目前仍未见报道。

Ernst等采用点状和小型可变拘束试验考察了Incoloy903、Incoloy907和Incoloy909的焊接性[2]。

结果表明,这些合金对热影响区(HAZ)液化裂纹和焊缝结晶裂纹的相对敏感性排序为Incoloy903<In-coloy907<Inc oloy909,而且它们的裂纹敏感性大大高于300系列奥氏体不锈钢的裂纹敏感性。

从已有的文献报道看,与熔合区的结晶裂纹相比,低膨胀高温合金HAZ微裂纹更严重。

3焊缝结晶裂纹低膨胀高温合金的焊缝结晶裂纹敏感性产生于凝固过程中Nb、Ti、Si向晶界和凝固亚结构边界的偏析以及终了低熔点共晶的形成。

Nb、Ti、Si的增加水平对终了共晶液相的数量和凝固温度的降低有着重要影响,从而也决定了合金对结晶裂纹的敏感性。

Chaturvedi等研究发现,Incoloy903焊缝金属以胞状树枝晶方式凝固,Fe和Co偏析于C树枝晶, Nb、Ti、P、Si、C偏析于树枝晶间区域,凝固终了是C/ MC碳化物共晶反应,生成富Nb MC碳化物,另外只有少量Laves相生成,焊缝金属中没有出现微裂纹[3~6]。

Cieslak等采用差热分析(DTA)对Incoloy 909凝固行为的研究则表明,该合金大约在1198e 凝固结束,凝固终了生成单一的C/Laves类共晶组分。

这种凝固终了共晶的差异必然会对焊缝结晶裂纹敏感性造成影响[7]。

Ernst等对Incoloy900系列熔合区显微组织的比较发现,随Nb、Si含量的增加(即909>907> 903),C/Laves共晶组分增加。

根据Nb含量的EDS 分析数据采用Scheil法估算了Incoloy903、In-coloy907、Incoloy909的共晶液相体积比率,它们依次为2.9%、4.6%和8.5%。

Inc oloy903和Incoloy907较高的含C量以及凝固过程中富Nb碳化物的形成,会进一步降低凝固终了C/Laves共晶组分的形成。

但是,900系列合金的结晶裂纹敏感性与共晶液相的量之间并不是线性关系。

存在一晶界恰好完全润湿的临界液相量。

低于该临界值,增加液相会促进晶界润湿因而增加裂纹倾向;高于该临界值,增加液相会造成裂纹愈合反而有利。

可变拘束试验表明Nb+Si含量高的Incoloy909裂纹敏感性大于In-coloy903和Incoloy907,这意味着在这些合金中的共晶液相量低于发生裂纹愈合作用的临界值[2]。

Dupont等系统地研究了改变Fe、Nb、Si、C含量时含Nb高温合金的凝固和焊接性,确定了合金成分、凝固行为、显微组织发展和结晶裂纹敏感性之间的关系。

研究表明,这些合金的凝固顺序可以用三步过程描述:(1)初始凝固L y C,在这个过程中树枝晶间液相富集Nb和C;(2)共晶反应L y(C+NbC);(3)凝固以次共晶反应L y(C+Laves)结束。

添加C 对初始L y C凝固阶段的温度间隔有强烈影响。

随C含量增加,L y(C+NbC)反应温度提高,因而减小了初始L y C凝固阶段的温度间隔。

在Ni基合金中,加入超过0.052%(质量分数,下同)的C显著提高结晶裂纹抗力。

只有当Nb含量低于2%、C含量高于0.12%时向Fe基合金中添加C才会有利[8]。

提高C/Nb比,避免形成低温L y(C+Laves)反应,能够提高熔合区对结晶裂纹的抗力[9]。

4HAZ微裂纹4.1形成机理晶界上富Nb、P和C的连续或半连续液膜的形成是产生HAZ微裂纹的主要原因。

如果液相以离散的形式分布于晶界的孔穴处,则不会造成HAZ微裂纹[5,10]。

关于HAZ晶界液膜的形成有多种不同的机理:(1)由偏析引起的局部成分变化造成晶界的熔化;(2)由初始碳化物、碳氮化物、硼化物、硫化物等的组分液化在晶界形成液膜;(3)晶界迁移时造成C相晶界溶质的积累;(4)熔合区富Nb的重新凝固的晶界上的Nb沿熔合区连续通道扩散进入HAZ;(5)富Nb 液相沿C相晶界从熔合区向HAZ内贯穿[11]。

在上述各机理中组分液化得到了更多的认可与研究。

Lin等人的研究认为,Inc oloy903中HAZ液相的基本来源是富Nb碳化物的组分液化,而Incoloy 909中其来源则是富Nb和Si的Laves相和/或G-相的组分液化[12]。

Nakkalil等进一步的研究表明, Incoloy903HAZ液相主要产生于晶界上已有的初始MC碳化物、MNP磷化物以及细小碳化物的组分液化[13]。

HAZ微裂纹敏感性与HAZ晶界液相数量有关,随Nb+Si含量增加,液相增加,裂纹敏感性也增加[2]。

Nakkalil等人的研究发现,晶界上过饱和液膜的凝固方式对微裂纹的形成有重要影响[4,13,14]。

当HAZ晶界液膜以与熔合区相似的凝固方式凝固时, C树枝晶形核长大,然后进行终了C/MC碳化物共晶反应,最终造成大量的微裂纹;当HAZ晶界液膜以液膜迁移(LFM)的方式凝固时,液膜溶解处于其前方的C基体并在其后方沉积富Nb的C固溶体,通过液膜中的溶质传输减轻过饱和,HAZ LFM的大量发生减小了总的凝固温度范围,避免了晶界液相的低熔点终了共晶反应,因而减少了微裂纹的发生。

HAZ微裂纹的形成机理可以归结为:焊接过程快速的热循环能够促进一些合金系统中析出物的组分液化,在HAZ的固相线下部分形成晶界液膜。

快速冷却限制了溶质自晶界液相向基体的扩散程度,因此扩大了它的凝固范围。

同时,该液相不能通过液膜迁移(LF M)减轻过饱和并避免在裂纹形成前生成终了低熔共晶液相。

当局部热应力变为拉伸时存在晶界液膜,就会在HAZ发生液化裂纹。

另外,液相吸附磷至晶界,降低固液界面能削弱晶界结合,会加剧微裂纹。

直的晶粒边界通道有助于液相铺展和裂纹扩展,降低发生LFM的驱动力,增加微裂纹敏感性[4,15]。