插齿机设计

YK5120数控插齿机设计与研究

第一章绪 论

机床一样的齿面,没有发挥出数控技术的全部优越性。为了更充分应用信 息化技术所提供的数字化设计,通过本文研究,齿轮机床实现数控化以提 高机床性能的同时,进一步提高所加工齿轮副的传动性能是最终目的。

此外,传统齿轮机床复杂的传动设计迫使其采用多种机床结构形式、复杂 调整计算来适应市场多品种、小批量的齿轮加工要求。因此,各种类型齿轮机 床形成批量化生产受到一定制约。随着市场对齿轮加工要求向高精度、高效率、 柔性化方向发展,特别是中国加入WTO后,国外齿轮机床对国内市场的冲击将 直接威胁中国齿轮机床业的生存和发展,因此,齿轮机床数控化是实现齿轮机 床产业化、占领齿轮机床市场、抵御国外生产厂冲击的唯一途径。

天津大学 硕士学位论文 YK5120数控插齿机设计与研究 姓名:柴宝连 申请学位级别:硕士 专业:机械工程 指导教师:王树新;王树勋

20031201

摘要

齿轮是机械工业中重要的基础传动元件,具有恒功率输出、承 载能力大、传动效率高、使用寿命长、传动比稳定、结构紧凑等优 点。由于齿轮在机械传动中的重要作用及其形状的复杂性,它的设 计、制造水平已成为一个国家现代工业技术水平的标志之一,也是 各国学术界和企业界关注和研究的热点所在。因此,研究齿轮及齿

第二章 YK5120型数控插齿机的设计原理及主要结构

第二章 YK51 20型数控插齿机的设计原理及主要结构

2.1机床的用途和使用范围

本机床主要用于加工圆柱齿轮和多种平板形非圆齿轮;当采用不带齿的圆 形光刀,还可加工各种平板形凸轮:采用特殊形状的刀具,还可加工多种齿轮 结合子和渐开线花键;如附加螺旋导轨,还可加工斜齿圆柱齿轮;附加顶尖座 还可加工轴齿轮;如改用可倾斜角度的工作台,还可加工锥度齿圆柱齿轮;通 过改变机床相应机构还可加工鼓形齿轮。

Y5120B型插齿机毕业设计

毕业设计(论文)中文摘要毕业设计(论文)外文摘要1 引言本设计以常州机械加工技术实训基地Y5120B型插齿机为例,根据插齿机在机械加工中的特点及应用,在调查客户以及公司各有关部门对插齿机需求的基础上,制定研究出如何正确使用和维护插齿机的方案。

插齿机使用与维护的工作影响着企业产品的成本,生产效率和产品质量。

1.1 插齿原理简介1.1.1 齿面的常用加工方法齿轮在各种机械、汽车、船舶、仪器仪表中广泛应用,是传递运动和动力的重要零件。

机械产品的工作性能、承载能力、使用寿命及工作精度等,均与齿轮的质量有着密切的关系。

常用的齿轮有圆柱齿轮、锥齿轮、蜗杆与蜗轮等,如图1—1所示。

图1-1 常用齿轮a)圆柱齿轮 b) 锥齿轮 c) 蜗杆与蜗轮齿轮的齿廓(齿形曲线)有渐开线、摆线、圆弧等。

最常用的齿廓是渐开线。

本章仅介绍应用最广的渐开线直齿圆柱齿轮(简称直齿轮)齿面的常用加工方法。

齿轮的加工可分为齿坯加工和齿面加工两个阶段。

齿轮的齿坯属盘类零件,通常经车削(齿轮精度较高时须经磨削)完成。

齿面加工有成形法和展成法两类方法。

1. 成形法成形法是利用成形刀具对工件进行加工的方法。

齿面的成形加工方法有铣齿、成形插齿、拉齿、成形磨齿等,最常用的方法是铣齿。

成形法制造的齿轮精度较低,只能用于低速传动。

(1) 铣齿铣齿是用成形齿轮铣刀在插齿机上直接切削出轮齿的方法。

铣齿逐齿进行,每切削完一个齿槽,用分度头按齿数进行分度,再铣下一个齿槽。

齿轮模数m<8mm 时,用盘状模数铣刀在卧式插齿机上加工(图1—2a);齿轮模数m≥8mm时,用指状模数铣刀在立式插齿机上加工(图1—2b)。

同一模数的成形齿轮铣刀通常制成8把,分成1至8八个刀号,用以铣削该模数所有齿数的齿轮,各刀号模数铣刀加工的齿数范围见表1—1。

表1-1 模数铣刀刀号及其加工齿数的范围图1-2 成形法铣齿(2) 铣齿的加工特点1) 生产成本低加工方便、成本低,在普通插齿机上即能完成齿面加工;模数铣刀结构简单,制造容易。

插齿机加工齿条工装设计

太原工业学院 课程设计

课程名称

设计题目

系

别

专

业

班

级

姓

名

学

号

指导教师

日

期

金属切削机床 插齿机加工齿条专用工装设计

[2] 濮良贵,纪名刚.机械设计[M]. 第八版.北京:高等教育出版社.2006.5:

[3] 华东纺织工学院,哈尔滨工业大学,天津大学.机床设计图册[M].上海:上

海科学技术出版社,1979.

[4] 戴曙.金属切削机床.北京:机械工业出版社,2009.3 4.进度安排

设计各阶段名称 1 调查研究,参考文献,设计方案确定 2 机床传动原理设计,绘制机床传动原理图

换置式

a1 c1 2.4 Z刀

b1 d1

Z工

3、让刀运动:末端件是工作台和插齿刀。通过凸轮的转动,使工作台左、 右运动,当插齿刀向下运动时,工作台带动工作台向左运动;当插齿刀向上运动 时,工作台带动工件运动,使插齿刀与工作台之间产生了间隙,防止插齿刀与工 作台摩擦,从而保护齿条和工件。

五 参考文献

[1] 张世昌.机械制造技术基础.北京:高等教育出版社,2010.2 [2] 插齿机说明书 Y54 [3] 戴曙.金属切削机床.北京:机械工业出版社,2009.3 [4] 刘文剑.夹具工程师手册.黑龙江科学技术出版社,1992.8

[5] 华东纺织工学院,哈尔滨工业大学,天津大学.机床设计图册[M].上海:

插齿机加工齿条家具如图 1 所示(以 Y54 插齿机为例)。 图 1 中集油盘 1 将切削液引出工作台,夹具支承体 2 由螺栓紧固在机床工作

插齿机设计

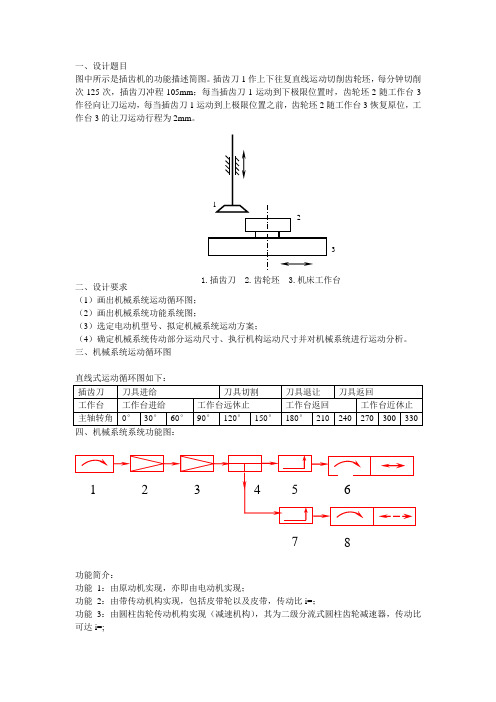

一、设计题目图中所示是插齿机的功能描述简图。

插齿刀1作上下往复直线运动切削齿轮坯,每分钟切削次125次,插齿刀冲程105mm ;每当插齿刀1运动到下极限位置时,齿轮坯2随工作台3作径向让刀运动,每当插齿刀1运动到上极限位置之前,齿轮坯2随工作台3恢复原位,工作台3的让刀运动行程为2mm 。

二、设计要求(1)画出机械系统运动循环图;(2)画出机械系统功能系统图;(3)选定电动机型号、拟定机械系统运动方案;(4)确定机械系统传动部分运动尺寸、执行机构运动尺寸并对机械系统进行运动分析。

三、机械系统运动循环图四、机械系统系统功能图:功能简介:功能 1:由原动机实现,亦即由电动机实现;功能 2:由带传动机构实现,包括皮带轮以及皮带,传动比i=;功能3:由圆柱齿轮传动机构实现(减速机构),其为二级分流式圆柱齿轮减速器,传动比可达i=;31.插齿刀2.齿轮坯3.机床工作台功能4:由圆锥齿轮传动机构实现,不改变运动速度,只改变运动方向,传动比i=;功能5:由曲柄滑块执行传动机构实现,改变运动轴线方向;功能6:由曲柄滑块执行机构实现,改变运动类型,将连续转动转变为连续直线往复移动;功能7:由凸轮传动机构实现,改变运动轴线方向;功能8:由凸轮传动机构实现,改变运动类型,将连续转动转变为间歇直线往复移动;五、机械系统运动方案1、插齿刀连续往复直线运动方案采用对心曲柄滑块机构实现设计题目中的插齿刀运动要求。

根据所给数据,可以确定曲柄长度52.5mm,一个周期之内曲柄冲程105mm,行程210mml。

2、工作台间歇往复直线运动方案由于运动需要具备间歇性,所以采用直动平底从动件盘形凸轮机构实现设计题目中的工作台运动要求。

因为凸轮机构水平放置,不能利用重力天然锁合,所以外加弹簧,利用弹力锁合。

根据所给数据,可以确定凸轮从动件行程2mm,再根据机械系统运动循环图,得到其推程运动角,远休止角,回程运动角,近休止角,如果再能确定其推程以及回程所采用的加速度运动规律,则可轻松求得其一个运动循环的位移、速度和加速度方程。

插齿机加工齿条专用工装设计

课程设计课程名称金属切削机床设计题目插齿机加工齿条专用工装设计系别专业班级姓名学号指导教师日期一绪论---------------------------------------------- 11.1 课题背景 ------------------------------------- 21.2 机床改造的研究内容及其意义-------------------- 21.2.1 机床改造的研究意义----------------------- 31.2.2 机床改造的研究内容----------------------- 3 二设计任务和要求------------------------------------ 3 三总体方案设计-------------------------------------- 4 插齿机的工作原理-------------------------------- 4四机床的调整计算-------------------------------------7一绪论1.1 课题背景随着我国机床消费迈向世界第一,机床改造在工业装备的份量也加重了筹码。

我国近700万台的机床保有量让机床改造潜在的市场商机再现,同时随着生产工艺的不断进步和数控技术的不断发展,我国特殊的机床服役年限架构把大量的早年进口老、旧机床推向了改造的道路上。

机床改造即为机床再制造,通过对旧机床的改造,可以使其精度恢复,功能升级,技术性能达到甚至超过新机床的水准,为企业节省大量开支,带来丰厚的经济效益,为社会节能省材,促进我国现代制造业更加环保。

据统计,目前我国机床种类已达到3500余种,其中数控类及高科技类产品已达到1500多种,很多机床产品在技术上已经达到国际先进水平。

我国拥有和使用的机床数量高达378万台,其中金属切削机床为294万台,锻压机床为84万台。

如今,这些机床设备有的已经服役了10多年,有的甚至超过了20年,迫切需要更新或改造。

插齿机设计说明书

a中文摘要插齿机是一种金属切削机床,是使用插齿刀按照展成法加工内、外直齿和斜齿圆柱齿轮以及其它齿形件的齿轮加工机床。

插齿机用来加工内、外啮合圆柱齿轮的轮齿齿面,尤其适合加工内齿轮和多联齿轮中的小齿轮,这是滚齿机无法加工的。

它综合了精密机械制造、电机拖动、数字控制等多门学科。

针对它在机械设计中遇到的确定尺寸参数、合理布局、降低成本、实用耐用等问题,本设计进行了针对性的思考与改造。

论文就课题的来源提出做了详细描述,基于需加工零件的工艺范围、机床的精度、机床改造经济性等因素而提出了较合理的方案,详细论述了机械改造部分设计与计算,包括部件的选择,各零件的选择、设计、计算和校核。

改造后的插齿机与原来的相比提高了加工精度及加工效率,更好地保证了零件加工的一致性和产品质量,减轻了劳动强度,有效提高了插齿机的生产效率和切割质量。

AbstractThe Pinion gear machine is a kind of metal cutting tools, is to use the knife pinion gear according to recent exhibition processing inside and outside straight tooth and helical gear tooth shape and other pieces of the gear processing machine tools. The Pinion gear machine used for processing inside and outside cylindrical gears mesh of gear tooth surface, especially suitable for processing in the gears and split the pinion gear, this is not the gear hobbing process.It synthesizes many disciplines such as precision machinery manufacturing,electric motor drive, digital control and so on. For it in the mechanical encountered in the design of size parameters determined, rational layout, reduce cost, practical durable such issues, the design thinking and transformation of the targeted.Papers on the source and propose is gave a detailed description, then it puts forward a more reasonable scheme on the basis of the processing of components required 、the precision of machine tools、the economic factors of Machine transformation and discusses in detail the designing and calculation of the mechanical transformation including the choice of components, the selection, designing, calculation and verification of the components . After transformation gantry Pinion gear machine is used for processing plate cutting and compared with the original machine it improves the machining precision and efficiency and better guarantees consistency and the quality of their products and reduces the labor intensity;what’s more, The mechanism improved production efficiency and cutting quality.引言1.1课题的来源与提出本课题来源于某企业,由山东理工大学导师给予。

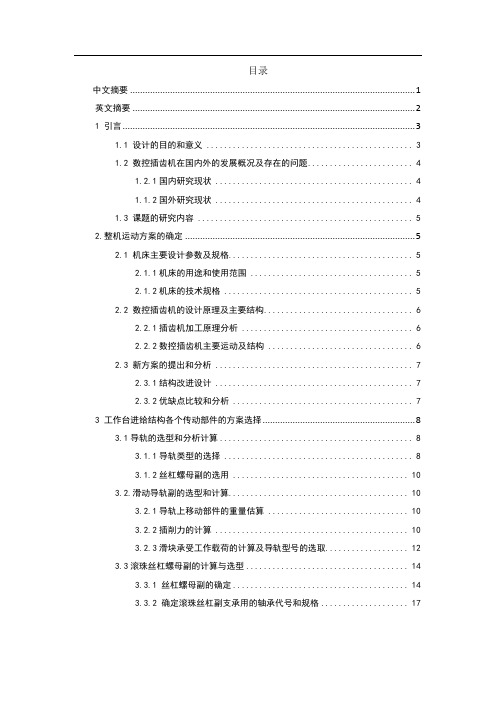

数控插齿机工作台结构与控制系统设计

目录中文摘要 (1)英文摘要 (2)1 引言 (3)1.1 设计的目的和意义 (3)1.2 数控插齿机在国内外的发展概况及存在的问题 (4)1.2.1国内研究现状 (4)1.1.2国外研究现状 (4)1.3 课题的研究内容 (5)2.整机运动方案的确定 (5)2.1 机床主要设计参数及规格 (5)2.1.1机床的用途和使用范围 (5)2.1.2机床的技术规格 (5)2.2 数控插齿机的设计原理及主要结构 (6)2.2.1插齿机加工原理分析 (6)2.2.2数控插齿机主要运动及结构 (6)2.3 新方案的提出和分析 (7)2.3.1结构改进设计 (7)2.3.2优缺点比较和分析 (7)3 工作台进给结构各个传动部件的方案选择 (8)3.1导轨的选型和分析计算 (8)3.1.1导轨类型的选择 (8)3.1.2丝杠螺母副的选用 (10)3.2.滑动导轨副的选型和计算 (10)3.2.1导轨上移动部件的重量估算 (10)3.2.2插削力的计算 (10)3.2.3滑块承受工作载荷的计算及导轨型号的选取 (12)3.3滚珠丝杠螺母副的计算与选型 (14)3.3.1 丝杠螺母副的确定 (14)3.3.2 确定滚珠丝杠副支承用的轴承代号和规格 (17)3.4伺服电机的选择 (18)3.4.1计算负载扭矩及负载惯量 (18)3.4.2伺服电机的校核: (19)3.4.3伺服电动机最大静转矩的选定 (19)3.4.4伺服电动机的性能校核 (22)4.工作台主轴蜗轮蜗杆计算分析和校核 (22)4.1蜗轮蜗杆传动输入参数 (22)4.2蜗轮蜗杆分析计算 (23)4.3伺服电机的选型 (26)5.工作台翻转机构蜗轮蜗杆及齿轮副相关计算 (26)5.1 翻转机构蜗轮蜗杆计算分析及校核 (26)5.2传动副齿轮的确定 (29)5.2.1.选定齿轮类型、精度等级、材料及螺旋角 (29)5.2.2.按齿面接触强度设计 (29)5.2.3按齿根弯曲强度设计 (31)5.2.4几何尺寸计算 (32)5.3电机的计算与选型 (33)6.机床的三维建模 (34)6.1机床的整体外观图 (34)6.2主要传动机构细图: (35)6.2.1工作台进给传动(丝杠螺母和滑动导轨副) (35)6.2.2工作台圆周运动 (35)6.2.3工作台翻转机构 (36)7.机床的润滑 (36)8.工作台进给控制系统的设计 (36)8.1数字化控制系统的选择 (36)8.1.1工作台中电机常用控制方案分析 (36)8.1.2直流伺服电机与交流伺服电机的区别 (37)8.1.3 主流运动控制方法 (38)8.2 PLC控制系统的设计 (39)8.2.1 PLC 控制方式的优点 (40)8.2.2控制伺服电机的方案确定 (40)8.2.3伺服电机与伺服驱动器的硬件连线图 (41)8.2.4硬件设计及线图的搭建 (41)8.2.5控制方案简单实例的试验 (42)8.3其他控制系统方案的简介和初步设计构思 (44)8.3.1基于单片机的系统结构的分析 (44)8.3.2 PMAC运动控制卡 (45)结论 (46)致谢 (47)参考文献 (48)数控插齿机床工作台结构与控制系统设计摘要:齿轮是机械工业中重要的基础传动元件,具有恒功率输出、承载能力大、传动效率高、使用寿命长、传动比稳定等优点。

基于液压驱动的数控插齿机主运动方案设计

基于液压驱动的数控插齿机主运动方案设计通过使用液压系统对数控插齿机主运动进行驱动,该系统可以有效改进传统曲柄连杆系统所产生的急回特性。

由于液压驱动其本身运转特性,可实现无级调速功能。

由于其输出扭矩大,大大提升了插齿机刀具变速范围,可以实现刀具的缓慢进给。

由于其工作过程中起输出扭矩恒定,不会因为刀具中途停止而导致扭矩失衡所产生的机械事故。

通过三维仿真对其方案进行验证,模拟插齿机运行过程中刀具行走状况,确定其是否满足插齿机使用要求。

标签:液压驱动;数控插齿机;设计1 引言随着机械加工业的蓬勃发展,机械零件的精度要求逐步提高。

高精度加工设备成为当前工业生产主要需求对象,利用高精度数控技术,实现机械加工机械化、自动化,大大降低了人为因素所引入各项加工误差。

传统机械加工设备逐步被数控机械加工设备取代,插齿机作为当前齿轮主要生产设备,其机械结构与控制原理决定了其所具有的加工精度。

针对当前插齿机工作特性,本系统从其主轴机械结构设计出发设计一种新型数控插齿机主运动系统,提高了原有设备精度及加工效率。

利用三维建模软件绘制数控插齿机主运动设计方案图,通过对数控插齿机运动原理进行分析,确定了插齿机各项运动参数与特性。

在此基础上对机械主轴系统进行设计,利用三维建模与运动仿真验证了方案可行性。

通过对其运动情况分析,验证其是否满足数控插齿机使用要求。

2 数控插齿机运动原理插齿机的成型原理采用展成法来实现,使用专用插齿刀进行齿轮加工,该类刀具与齿轮具有相同外形,利用刀具上齿牙部分形成刀口对工件进行切割。

切割过程中,刀具沿工件轴线方向做直线往复运动以此实现刀具对工件的切削作用。

同过刀具与工件的多次“无间隙啮合运动”,工件表面逐步形成齿轮外轮廓线。

数控插齿机其切削运动特性与普通插齿机类似,其组成部分分为主运动、展成运动、切入运动三部分组成。

图1位插齿机运动简图,其中Cf1、Cf2表示插齿机进给运动,并相互组合形成插齿机展成运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计题目

图中所示是插齿机的功能描述简图。

插齿刀1作上下往复直线运动切削齿轮坯,每分钟切削次125次,插齿刀冲程105mm ;每当插齿刀1运动到下极限位置时,齿轮坯2随工作台3作径向让刀运动,每当插齿刀1运动到上极限位置之前,齿轮坯2随工作台3恢复原位,工作台3的让刀运动行程为2mm 。

二、设计要求

(1)画出机械系统运动循环图;

(2)画出机械系统功能系统图;

(3)选定电动机型号、拟定机械系统运动方案;

(4)确定机械系统传动部分运动尺寸、执行机构运动尺寸并对机械系统进行运动分析。

三、机械系统运动循环图

四、机械系统系统功能图:

功能简介:

功能 1:由原动机实现,亦即由电动机实现;

功能 2:由带传动机构实现,包括皮带轮以及皮带,传动比i=;

功能3:由圆柱齿轮传动机构实现(减速机构),其为二级分流式圆柱齿轮减速器,传动比可达i=;

3

1.插齿刀

2.齿轮坯

3.机床工作台

功能4:由圆锥齿轮传动机构实现,不改变运动速度,只改变运动方向,传动比i=;

功能5:由曲柄滑块执行传动机构实现,改变运动轴线方向;

功能6:由曲柄滑块执行机构实现,改变运动类型,将连续转动转变为连续直线往复移动;功能7:由凸轮传动机构实现,改变运动轴线方向;

功能8:由凸轮传动机构实现,改变运动类型,将连续转动转变为间歇直线往复移动;

五、机械系统运动方案

1、插齿刀连续往复直线运动方案

采用对心曲柄滑块机构实现设计题目中的插齿刀运动要求。

根据所给数据,可以确定曲柄长度52.5mm,一个周期之内曲柄冲程105mm,行程210mml。

2、工作台间歇往复直线运动方案

由于运动需要具备间歇性,所以采用直动平底从动件盘形凸轮机构实现设计题目中的工作台运动要求。

因为凸轮机构水平放置,不能利用重力天然锁合,所以外加弹簧,利用弹力锁合。

根据所给数据,可以确定凸轮从动件行程2mm,再根据机械系统运动循环图,得到其推程运动角,远休止角,回程运动角,近休止角,如果再能确定其推程以及回程所采用的加速度运动规律,则可轻松求得其一个运动循环的位移、速度和加速度方程。

3、电动机型号选择方案

根据设计要求,电机型号可以选择如下:

电机型号:Y100L-2;

额定功率:3kW;

满载转速:2880r/min;

堵转转矩:2.2;

最大转矩:2.2;

六、机械系统运动分析

1.曲柄机构运动分析

1)滑块位移与转角的关系

()*cos *cos s R L R L αβ=+-+

令:/R L λ=

则:sin *sin βλα=

从而:cos β= 于是可得:

()(1*1cos *1s R αλ⎡⎤=-+-⎢⎥⎣⎦

近似可为:

()()*1cos *1cos 24s R λαα⎡⎤=-+-⎢⎥⎣⎦ 2)滑块速度与转角的关系 **ds ds d ds v dt d dt d αωαα===

sin *sin 22v R λωαα⎛⎫=+ ⎪⎝⎭

3)滑块加速度与转角关系 **dv dv d dv a dt d dt d αωαα===

[]

2cos *cos2a R ωαλα=+ 2、凸轮机构运动分析。