铅电解精炼的电解槽和极板准备

铅熔炼工艺流程图 (铅系统)

铅烟尘

木质磺酸钙

净 化

干 燥

转 化

压 滤 浇铸锅 滤 液 滤 饼 滤 饼 直线铸锭机 浆 化 氧化渣 1#电铅 阳极泥浆 始极片制备 水 洗 压 滤 铅阴极始极片 洗 水 阳 极 泥 贵金属车间(待定) 阴阳极板排距 铅阳极始极片 污 水 排到污酸污 水车间处理 铅 卷 送铅熔炼系统 薄片机 供锌系统使用

压 滤

吸 收

尾 气

滤 液 排到污水处理站

成品硫酸

外 售

供分厂使用

SO2Байду номын сангаас体

呼伦贝尔驰宏矿业有限公司工艺流程图

离子液吸附

图 名

解 析

铅冶炼工艺流程图

设 计

纯净空气 外 排 纯净的SO 2气体

中国恩菲工程公司

制 图

梁艳辉(技术部)

日 期

审 核

李衍林(技术部)

2012.7.23

铅精矿 硫酸铅渣 石灰石 铅烟尘 铅硫渣 石英石

配 料 套 喷 枪 氧 筒 风 气 风

SO2烟气

水 圆盘制粒

铅精矿 Ausmelt炉氧化阶段熔炼 粗 铅 配 料 氧化后渣 粗 铅 Ausmelt炉还原1阶段熔炼 粗 铅 还原1段后渣 喷枪风 粗 铅 Ausmelt炉还原2阶段熔炼 套筒风 还原2段后渣 铅 松 香 铅锅(火法精炼) 转炉粗铅 合格铅液 铜浮渣 送铜浮渣处理车间 烟 气 终 渣 硫 磺 粗 铅 锌厂运 的冷渣 沉降后渣 粉 煤 锅 焦 粒 电热前床沉降

SO2烟气

块 煤 粉 煤

套 喷 枪 氧 筒 风 气 风

SO2烟气 SO2 烟气

锅炉余热回收

NaOH

残 极

SO2烟气

铅烟尘

静电收尘 烟化炉还原 空 气

铅电解精炼的基本原理

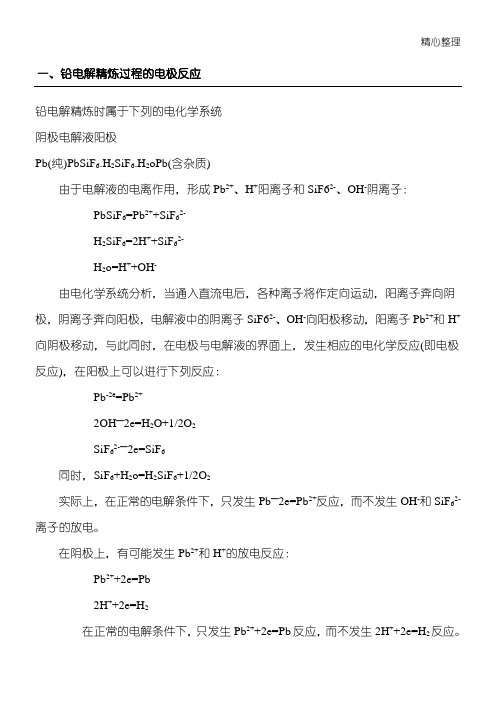

精心整理一、铅电解精炼过程的电极反应铅电解精炼时属于下列的电化学系统阴极电解液阳极Pb(纯)PbSiF6.H2SiF6.H2oPb(含杂质)由于电解液的电离作用,形成Pb2+、H+阳离子和SiF62-、OH-阴离子:PbSiF6=Pb2++SiF62-H2SiF6=2H++SiF62-H2o=H++OH-极,阴离子奔向阳极,电解液中的阴离子2+和H+(即电极反应)Pb—2e=Pb2+反应,而不发生OH-和SiF62-离子的放电。

在阴极上,有可能发生Pb2+和H+的放电反应:Pb2++2e=Pb2H++2e=H2在正常的电解条件下,只发生Pb2++2e=Pb反应,而不发生2H++2e=H2反应。

综上所述,铅的电解精炼主要电极反应为:在阳极上:Pb-2e=Pb2+(氧化,进入电解液)在阴极上:Pb2++2e=Pb(还原在电极上析出)显然,在电解过程的进行中,阳极会逐渐溶解变薄,阴极则会因金属Pb的析出而逐渐变厚,阳极泥层的增厚会使槽电压变高,过高的槽电压会导致电化序在铅以下的杂质金属溶解,并在阴极上析出,因此阳极泥的厚度必须加以控制。

的纹路,呈铅灰间白色,并有金属光泽。

阴极的结晶受下列因素的影响:1Pb2+浓度控制在23加入添加剂,在电极上吸附时,使得界面反应的不可递性增大。

结晶过电位增大,为形成数目众多且尺寸小的晶核创造条件,添加剂是使铅电解精炼得以正常进行的极重要因素。

加入胶质添加剂大大地改善了阴极的结晶状态,能对任何原因造成的阴极不规则结晶起到不同程度的抑制作用。

析出铅的强度也与电解液含胶量有关,胶多则硬少则软。

为了使添加剂获得最好效果,一般采用胶合添加剂,其种类和配比一般需要通过实验确定。

4、电力线分布电力线集中处结晶变坏,阳极边缘常因电力线密集而出现树枝状或羊齿状结晶。

为消除此状,通常阴极尺寸作得比阳极稍大,电解生产操作中,若阴极和阳极的位置没有对正,也会造成局部电力线密集,而产生上述现象。

铅蓄电池工艺流程

铅蓄电池工艺流程

铅蓄电池工艺流程是指制造铅蓄电池的一系列步骤和工艺操作流程。

下面将详细介绍铅蓄电池的工艺流程。

1. 材料准备:首先需要准备好用于制造铅蓄电池的原材料,主要包括铅板、电极、硫酸等。

2. 板料处理:将铅板进行裁剪、切割等加工处理,使其符合电池制造的要求。

3. 电极制备:将铅板通过一系列的工艺流程进行清洗、酸洗、激活等处理,制备成电池的正负极。

4. 电解液配制:根据设计要求,将硫酸按照一定的比例配制成电解液,以便于后续的工艺操作。

5. 电池组装:将制备好的正负极与隔板等组件进行组装,形成电池的基本结构,并注入电解液。

6. 封装密封:将组装好的电池用专用设备进行密封封装,以确保电池内部不会泄漏。

7. 充电充满:将封装好的电池通过充电设备进行充电,使电池充满电能。

8. 负载测试:将充满电的电池连接到负载设备上,进行负载测试,检测电池的性能和工作状态。

9. 循环充放电:对电池进行循环充放电测试,测试电池的循环寿命和容量。

10. 电池检验:对制造好的电池进行外观检验,检查电池是否存在缺陷,如漏液、变形等。

11. 包装出厂:对检验合格的电池进行包装,贴上标签,然后进行出厂销售。

以上是铅蓄电池工艺流程的基本步骤,每个步骤都需要严格按照标准操作,以确保电池的质量和性能符合要求。

在整个生产过程中,需要注意安全问题,防止发生意外事故,同时也要注意环境保护,尽量减少对环境的污染。

只有通过科学规范的工艺流程,才能制造出高质量的铅蓄电池。

铅湿法精炼工艺培训

关键工序及控制点

三、析铅精炼(成品工序) ①经过电解工序后,析出铅中汗其它小金属非常少,但 其中依然有一定量 的杂质金属,达不到GB/T469-2005 的质量要求,故电解后的析出铅必须进行析铅精炼,进 一步除去析铅中的杂质金属,使电铅达到国标一号铅的 标准。 ②氧化精炼:在此过程中,铅液首先氧化为氧化铅, 杂质金属进一步与氧化铅置换成为氧化物,形成浮渣人 工捞出。 在此过程中,杂质金属不能较好的除去,故必 须进行下一步的碱性精炼。此过程温度在420—450℃) ③碱性精炼:由于氧化精炼过程中不能很好的除去杂 质,用强碱进一步除去铅中的杂质金属,使杂质金属同 强碱、氧化铅进一步反应成杂质金属盐从而形成浮渣与 铅液分离。此过程形成的碱渣不再捞出,在铅液表面形 成保护层从而避免铅液被氧化。

电解 阳极泥送贵冶系统 析出铅 析铅精炼、生产电铅 销售

关键工序确认

从生产工艺流程图中可以看出:影响电铅质量的关键点如下 一、阳极板生产(除铜工序) 二、电解过程(电解工序) 三、析铅精炼(成品工序)

关键工序及控制点 一、除铜工序 1、除铜温度:我厂用熔析除铜方法进行除铜。其原理为铜在铅液

中的溶解度随温度的降低而降低。故在生产中对温度的控制很有必要,在生 产实践中总结,除铜一遍分渣的温度一般控制在420~450℃,二遍除铜的温度 控制在400 ℃以下时较为适宜。

关键工序及控制点

析出铅装锅 氧化精炼 碱性精炼 合格铅液 电铅铸锭 除铜工段、熔炼系统 氧化渣

关键工序及控制点

从成品工序工艺流程图可以看出:本工序的关键点在 于析铅的氧化精炼和碱性精炼两个步骤。 ①氧化精炼主要控制铅液温度和氧化精炼的时间,只有温 度、时间控制好,析铅中少量杂质才能充分的氧化,此时 由于铅的纯度较高,形成大量的氧化铅。 ②氧化精炼并不能将杂质金属除去,达不到GB/T469-2005 中99.994牌号铅,就需要进一步用碱进行除去铅中的杂质 金属,此时也一定控制铅液温度与碱性精炼的时间。 ③析铅的氧化精炼与碱性精炼的过程、温度、时间均详细 的记录“铸锭工原始记录”,包括当班生产的铅锭的批号、 吨数、外观质量等,做到产品的可追溯性。 ④电铅每锅为一个批号,有公司质监站到公司检验,合格 后开具“准销证”,方可销售。

粗铅火法精炼的工艺流程

粗铅火法精炼的工艺流程以粗铅火法精炼的工艺流程为标题,写一篇文章。

粗铅火法精炼是一种常见的铅冶炼工艺,用于提取和精炼铅金属。

下面将介绍粗铅火法精炼的工艺流程。

一、铅矿破碎和磨矿将原料铅矿进行破碎和磨矿处理,将其细化成粉末。

这一步骤旨在增大铅矿的表面积,便于后续的矿石浸取和反应过程。

二、矿石浸取将磨碎后的铅矿与稀硫酸等酸性溶液进行反应浸取。

这一步骤的目的是将铅矿中的铅物质溶解出来,形成铅离子溶液。

三、铅离子还原将铅离子溶液进行还原反应,使铅离子还原为金属铅。

通常采用焙烧法或碳还原法进行。

焙烧法是指将铅离子溶液与还原剂一起加热,使还原剂与铅离子反应生成金属铅。

碳还原法是指将铅离子溶液与炭粉混合后加热,使炭粉与铅离子反应生成金属铅。

四、铅金属精炼经过还原反应后,得到的金属铅中可能还含有杂质。

为了提高铅金属的纯度,需要进行精炼。

精炼通常采用火法精炼或电解精炼。

火法精炼是指将金属铅加热至一定温度,使其中的杂质氧化并形成气体,然后通过冷却和凝固将杂质分离出去。

电解精炼是指将金属铅作为阳极,在电解槽中进行电解,使杂质被电解掉,从而提高铅金属的纯度。

五、铅金属浇铸经过精炼后,得到的铅金属可以进行浇铸成型。

浇铸可以根据需要选择不同的形状和尺寸,用于制造各种铅制品,如铅板、铅管、铅合金等。

六、废渣处理在粗铅火法精炼的过程中,会产生一定的废渣。

这些废渣中可能含有一些有害物质,需要进行安全处理。

废渣处理通常包括固化、中和、焚烧等步骤,以将有害物质固化、中和或破坏,降低对环境的影响。

总结:粗铅火法精炼是一种常见的铅冶炼工艺,通过铅矿破碎和磨矿、矿石浸取、铅离子还原、铅金属精炼、铅金属浇铸和废渣处理等步骤,可以提取和精炼铅金属,并制造各种铅制品。

在整个过程中,需要注意安全环保,对废渣进行正确处理,以减少对环境的污染。

经过粗铅火法精炼,可以获得高纯度的铅金属,为各种应用提供优质的原材料。

铅电解精炼的基本原理

一、铅电解精炼过程的电极反应铅电解精炼时属于下列的电化学系统阴极电解液阳极Pb(纯)PbSiF.HSiF.HoPb(含杂质)6262由于电解液的电离作用,形成Pb2+、H+阳离子和SiF62-、OH-阴离子:PbSiF=Pb2++SiF2-66HSiF=2H++SiF2-266Ho=H++OH-2由电化学系统分析,当通入直流电后,各种离子将作定向运动,阳离子奔向阴极,阴离子奔向阳极,电解液中的阴离子SiF62-、OH-向阳极移动,阳离子Pb2+和H+向阴极移动,与此同时,在电极与电解液的界面上,发生相应的电化学反应(即电极反应),在阳极上可以进行下列反应:Pb-2e=Pb2+2OH—2e=HO+1/2O22SiF2-—2e=SiF66同时,SiF+Ho=HSiF+1/2O62262实际上,在正常的电解条件下,只发生Pb-2e=Pb2+反应,而不发生OH-和SiF2-6 离子的放电。

在阴极上,有可能发生Pb2+和H+的放电反应:Pb2++2e=Pb2H++2e=H2在正常的电解条件下,只发生Pb2++2e=Pb反应,而不发生2H++2e=H2反应。

精心整理综上所述,铅的电解精炼主要电极反应为:在阳极上:Pb-2e二Pb2+(氧化,进入电解液)在阴极上:Pb2++2e=Pb(还原在电极上析出)显然,在电解过程的进行中,阳极会逐渐溶解变薄,阴极则会因金属Pb的析出而逐渐变厚,阳极泥层的增厚会使槽电压变高,过高的槽电压会导致电化序在铅以下的杂质金属溶解,并在阴极上析出,因此阳极泥的厚度必须加以控制。

正常的阴极是平滑致密的,沿阴极长度方向存在着明显的宽约lT・5mm的纹路,呈铅灰间白色,并有金属光泽。

不正常的阴极结晶呈海绵状,疏松粗糙且发黑色,有时长树枝毛刺,或圆头粒状、瘤状的疙瘩。

阴极的异常结晶不仅影响到它的质量,而是导致电流效率的下降。

阴极的结晶受下列因素的影响:1、电解液中铅离子的浓度铅离子的浓度过高会使阴极结晶粗糙,过低则又会使海绵状结晶产生,而且随电流密度的增大而加剧。

铅电解技术条件及其控制

铅电解技术条件及其控制铅电解技术条件及其控制5.3. 1 电解液成分电解液由硅氟酸铅和硅氟酸的水溶液组成,正常含Pb2+量60~120G/L,游离硅氟酸H2SiF660~100G/L,总硅氟酸根SiF62-100~160G/L。

Pb2+浓度太低影响阴极析出铅的结晶质量,适当提高Pb2+浓度有利于获得光滑致密而又坚固的析出铅。

但Pb2+太高会使电解液的导电率下降,并可能造成泥层中的Pb2+过高,引起PbSiF6的水解或过饱和。

游离酸主要是增加电解液的导电性,提高其分散能力,改善析出铅结晶质量,并降低槽电压,节约电能。

根据工厂普遍经验,随着电流密度提高,电解液中的铅、酸浓度都应相应地提高。

生产中一般都采用酸度较高的电解液,但当游离H2SiF6浓度超过120G/L以后,电解液比电阻降低不大,而酸的损失则随着酸度升高而增大。

电解生产正常时,电解液中杂质的浓度一般不会积累到有害的程度,一般情况下,电解液不需要净化处理,但是若采用集中掏槽或是停产后再生产,电解液往往会受到污染而变得浑浊,此时,需将电解液进行过滤处理,以除去悬浮物和部分胶质。

对于溶于电解液中的杂质,则可采用大电流密度电解的办法除去,一般只需一个周期后即可产出合格的析出铅。

随着电解的进行,电解液中有害杂质的浓度可迅速下降,转入正常状态,析出铅中的杂质含量也随之降低。

国内某厂采用工业絮凝剂处理电解液中的有害杂质,方法简单,效果比较明显。

在电解过程中,由于电解液的蒸发、分解、阳极泥带走和其他机械损失,H2SiF6被消耗,为了维持电解过程的正常进行,每天必须对电解液进行化验分析,并加入新的H2SiF6来补充。

国内某厂要求外购来的新酸成分(G/L)为:H2SiF6≥360,Cu≤2,游离F≤3,SO42-≤5。

新配制的电解液是无色透明的液体,铁离子使电解液呈绿色,胶质物使之呈棕色,使用时间较长的电解液呈啤酒色。

对电解液的要求是具有高的导电率和纯净度。

5.3. 2 电解液循环铅电解过程中的两极间的浓差极化,不但使槽电压升高,增加电耗,而且阴极铅的质量也不稳定。

第四章铅电解精炼

第四章铅电解精炼1 概述铅电解精炼现时一样采纳是1901年A.G.Befs(柏兹)所提出的,将粗铅或通过火法初步精炼的半精炼铅,在硅氟酸(H2SiF6)与硅氟酸铅(PbSiF6)的水溶液中进行电解的进程。

其的目的是为了取得高品位的铅并回收铋及稀贵金属。

一样粗铅品位在96~99%之间,含有1~4%的杂质。

电解精炼前,粗铅一样须通过火法精炼,以除去电解时不能除去的或对电解有害的杂质,同时残留必然量的砷及锑,然后铸成阳极;用阴极铅铸造成始极片,装入有硅氟酸铅(PbSiF6)和游离硅氟酸(H2SiF6)的电解槽中进行电解。

电解精炼的结果,产出高品位的阴极铅和表面带有阳极泥的残极。

阴极铅通过洗涤后熔化,同时进行氧化精炼以除去微量的砷、锑、锡,然后铸成铅锭。

一部份阴极铅用于铸造始极片。

残极在除去阳极泥后,从头熔化并铸成阳极。

阳极泥洗滤后另行处置,可回收其中的有价金属(Bi、Au和Ag等)。

铅电解精炼的优势是:适宜处置含铋的粗铅;通过一次处置,就能够取得纯度比较高的铅,并有利于充分回收粗铅中的贵金属;劳动条件较好。

其缺点是:采纳设备多;大体建设投资大;占用金属多;耗电量大等。

2 铅电解精炼的大体原理2.1 铅电解精炼的电极反映进程铅电解用的电解液是PbSiF6和H2SiF6的混合水溶液,一样含Pb2+70~130g/L,即PbSiF6120~220g/L,含H2SiF660~100g/L,总的硅氟酸根相当于110~190 g/L。

阴极为纯铅,阳极通过初步脱铜的粗铅,其电化学进程能够表示为Pb(纯)∣Pb2+ H+ SiF62–∣Pb(粗)直流电的作用下,阴极反映有Pb2++2e=Pb2H ++2e →2H →H 2在硅氟酸溶液中,铅的析出电势为-0.1274V ,而氢的标准电势为0V ,由于氢在铅上的析出具有较高的超电压(1.1V ),因此H +放电是不可能的。

在面积电流较高时,切近阴极表面的薄层电解液中Pb 2+浓度要低很多,当电解液含Pb90~100 g/L ,那个薄层中的Pb 2+浓度能降至10 g/L 以下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铅电解精炼的电解槽和极板准备

A电解槽

铅电解槽与前述的铜电解槽以及后面将要介绍的锌电解槽在结构、材质、防腐内衬等方面都很相似,铅电解槽大多为钢筋混凝土单个预制,壁厚80mm,长度为2~3.8m,槽子宽度波动于700~1000mm之间,槽子总深度为1000~1400mm。

个别(如日本竹原冶炼厂)槽长达5m,槽宽1.3m,槽深为1.5m。

电解槽的防腐衬里过去多为沥青,现在则为5mm厚的软聚氣乙烯塑料。

电解槽寿命可达50a以上,关键是制作要保证质量,使用时要精心维护、及时修理。

B铅阳极板的准备

由于铅阳极板中的杂质对铅阳极泥层的稳定性和析出铅的质量均有重大的影响,因此,粗铅在铸成阳极板前一般需经过初步火法精炼,除去铜和锡等杂质,并调整锑的含量。

大中型铅厂通常采用阳极浇注联动线制作铅阳极。

联动线包括浇注锅、铅泵、定量浇注包、圆盘铸锭机、平板排板机、液压传动和微机控制系统等。

小型铅厂的铅阳极板用入工浇注。

浇注作业是在精炼锅前面将阳极铸模按半圆形摆放,用铅泵或虹吸管将铅液经流槽引至铸模内浇注,待铅阳极凝固后浇水冷却,然后用入工或电葫芦等简单机械起模。

铅阳极的大小主要取决于生产能力和制作方法,其长度一般为400~1050mm,宽度为300~950mm。

铅阳极的厚度决定于电流密度、残极率、阳极使用周期和阳极中杂质含量等因素。

我国铅厂的阳极厚度一般为:一次电解15~20mm,二次电解小于35nun。

为了提高电流效率、降低残极率和保持阳极泥层的稳定性,浇注阳极板时要求:浇注温度均匀,阳极板厚薄一致,表面平整光滑,无氧化渣及其他夹杂物,无飞边、毛翅,挂耳处要平滑。

C铅阴极板的准备

阴极始极片一般由含Pb大于99.99%的电解铅制成。

始极片的尺寸主要取决于生产规模、电流密度及其他工艺条件。

为了消除因阴极边缘电力线密集所产生的厚边或瘤状结晶,阴极板尺寸一般比阳极板大(比阳极板长20~40mm,比阳极板宽40~60mm)。

阴极板一般长600~1200mm,宽400~1000mm,厚0.1~1.5mm,质量为8~20kg/片。

始极片质量的好坏对电解过程有很大影响。

一般要求始极片表面平整光滑,无飞边、毛刺,无氧化物夹杂,厚薄均匀,包裹导电棒与铅皮接触良好。

由于始极片比较薄,在运送、装槽和电解过程中容易弯曲,从而使短路机会增多,电流效率下降。

为了减轻始极片弯曲程度,提高始极片的刚度,可在浇注始极片的铅液中加入金属锑,也可在始极片上压制出各种图案的沟槽(与铜电解精炼相似)。

铅阴极板最简单的制作方法是用始极片铸模板浇注。

始极片铸模板为厚约25mm的矩形钢板,两侧焊上高30mm的凸缘。

模板的内宽与始极片宽一致,长度比阴极板长300~400m m,以便折叠和包住导电棒。

铸模板顶端设一半圆形盛铅液的翻斗,从熔铅锅内将铅液舀入盛铅液的翻斗,倾动翻斗,铅液在沿斜板全宽向下流动并迅速凝固成一张薄铅片,其长、宽与铸模板内部尺寸相等。

当铅液温度一定时,始极片的厚度可以用改变铸模板的倾斜度来控制,剩余的铅液流入接液斗,返回熔铅锅。

为了加快浇注速度,可在铸模板背后增设一个水套夹层,通入冷却水强制冷却。

中国冶金行业网

该联动线机组由铅液供给系统、薄片连续铸片装置、导电棒供给装置、铅阴极板装配装置、排板装置等组成。