各种同步带轮的计算公式全解

各种同步带轮的计算公式全解

各种同步带轮的计算公式全解.doc

同步带轮的计算公式取决于您需要计算的参数。

以下是一些常用的公式:

1. 转速比的计算公式:

转速比 = N1 / N2

其中,N1为驱动轴的转速,N2为被驱动轴的转速。

2. 周长的计算公式:

周长= π × (D + 2T) / 2

其中,D为同步带轮的直径,T为同步带的厚度。

3. 带长的计算公式:

带长= (D1 + D2) × π / 2 + (D1 - D2)^2 / 4L

其中,D1为驱动轴的直径,D2为被驱动轴的直径,L为中心距。

4. 功率传递的计算公式:

P = 2π × N1 × T1 / 60

其中,N1为驱动轴的转速,T1为同步带的拉力。

这些公式可以帮助您计算同步带轮的各种参数,但是实际计算时还需要考虑一些其他因素,例如:滑动系数、传动效率等。

如果您不确定如何进行计算,请咨询专业工程师或参考相关文献。

各种同步带轮的计算公式【大全】

各种同步带轮的计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

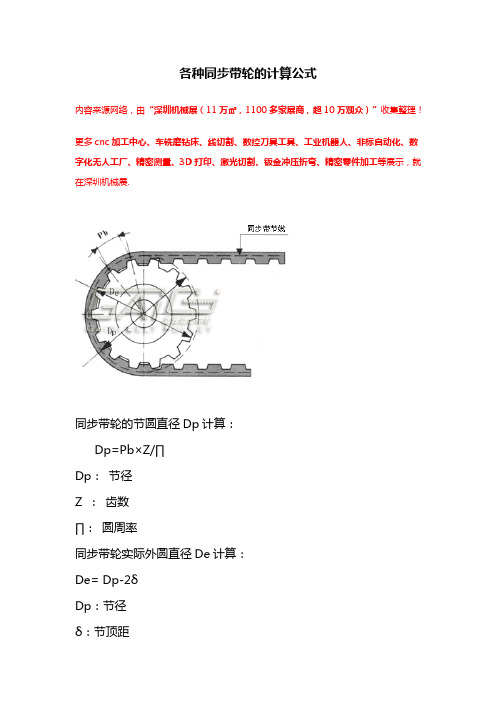

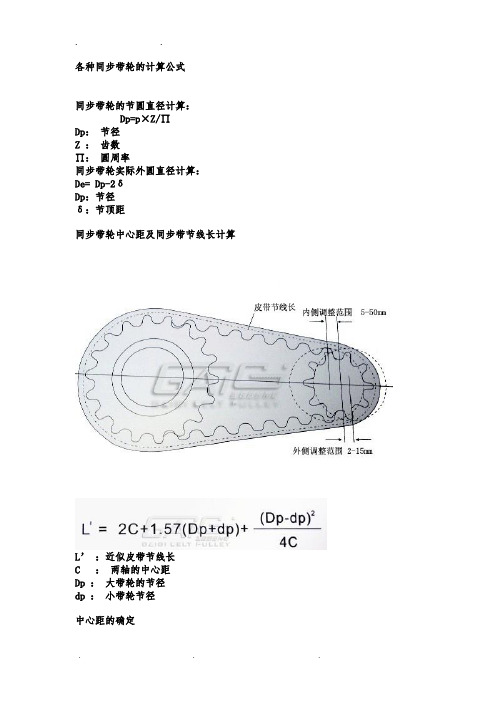

同步带轮的节圆直径Dp计算:

Dp=Pb×Z/∏

Dp:节径

Z :齿数

∏:圆周率

同步带轮实际外圆直径De计算:

De= Dp-2δ

Dp:节径

δ:节顶距

同步带轮中心距及同步带节线长计算

L’ :近似皮带节线长

C :两轴的中心距

Dp :大带轮的节径

dp :小带轮节径

中心距的确定

B= L – 1.57 (Dp + dp)

L:皮带节线长

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

同步带轮周长计算

同步带轮周长计算

同步带轮的周长计算需要考虑带宽、齿距、齿数等因素。

一般来说,带的周长可以通过以下公式计算:

C = π× (D1 + D2) ÷ 2

其中,C表示带的周长,D1和D2分别表示两个同步带轮的直径。

需要注意的是,这个公式只适用于两个同步带轮的直径相等的情况。

如果两个同步带轮的直径不相等,则需要考虑齿距和齿数的影响。

在这种情况下,可以使用以下的计算公式:

C = ((N1 + N2) ÷ 2) × P

其中,C表示带的周长,N1和N2分别表示两个同步带轮的齿数,P表示齿距。

这个公式适用于两个同步带轮的齿数相等或近似相等的情况。

需要注意的是,在实际应用中,还需要考虑带的材质和强度等其他因素,以确保同步带系统的稳定性和可靠性。

此外,为了避免误差的积累,最好尽量使用精确的测量工具进行数据采集和计算。

同步带的长度计算方法及公式汇总

同步带的长度计算公式如下:

lb =((df + dm) 1.5708 ) + (2 lfm)

其中lb是同步带的长度,df是大同步带轮的直径,dm是小同步带轮的直径,lfm是大同步带轮的中心和小同步带轮中心的距离。

从上述同步带长度的计算公式可以看出同步带轮的直径对于同步带的长度有一定的影响。

而同步带轮的直径和同步带轮的型号还有尺寸有关。

同步带的常见损坏现象

1、同步带在运行的过程中出现带齿折断的现象。

2、同步带在运行的过程中出现带体边沿异常磨损的情况。

3、同步带在使用的过程中齿边出现严重磨损的情况。

4、同步带在运行的过程中出现带体跑偏的情况。

5、同步带在运行的过程中出现纵向开裂的情况。

同步带出现损坏的解决方案

1、同步带在使用的过程中不可以扭结同步带,当安装宽同步带或者是大同步带轮的时候,增加同步带轮的直径或者是宽同步带,需要去除存在的异物,并且进行正确的张紧。

2、同步带在使用的过程中需要进行正确的张紧,当安装宽度更大,动力传输更高的同步带的时候,应该增加同步带的尺寸或者是同步带轮的尺寸。

需要检查一下同步带的型号,并且在必要的时候进行及时的更换。

3、如果同步带轮出现严重的磨损的话则需要将同步带轮及时进行更换。

4、如果同步带轮没有办法进行轴的对齐,就需要更换同步带轮的法兰,并且加固轴承或者是机箱。

5、同步带如果出现纵向的裂开就需要立即更换法兰同步带轮,并且重新对齐同步带轮还有轮轴,并且更正同步带传动系统的张紧力,去除表面的异物,安装防护罩。

重新检查一下切割装置还有同步带的导向装置。

同步轮长度计算

同步轮长度计算同步轮,又称同步带轮,是一种广泛应用于传动系统的机械元件。

它具有良好的传动性能、高精度、低噪音和稳定的运行特点。

在众多行业中,如工业、汽车、电子等领域,都能看到同步轮的应用。

本文将重点介绍同步轮长度的计算方法,以及同步轮的精度选用、安装与维护等内容。

一、同步轮简介同步轮是一种带齿的轮,通过与同步带配合实现动力传递。

它主要由轮体、齿圈和保持器组成。

同步轮的材料、尺寸和结构设计直接影响到传动性能和使用寿命。

二、同步轮长度计算方法1.基本公式同步轮长度的计算公式为:L=πd其中,L表示同步轮长度,d表示同步轮的直径。

2.考虑因素在实际计算中,还需要考虑以下因素:(1)同步带的宽度:同步带的宽度会影响同步轮的长度。

一般来说,同步带宽度越大,同步轮长度也相应增加。

(2)传动比:传动比是同步轮的重要参数,计算时需要根据实际传动比来确定同步轮的长度。

(3)安装方式:同步轮的安装方式也会影响其长度。

例如,胀紧式安装需要较大的同步轮长度,以确保同步带在传递过程中不会松弛。

3.实例演示以一款直径为50mm的同步轮为例,根据公式计算其长度:L=πd=π×50mm≈157mm考虑到其他因素,实际同步轮长度可适当增加,如选用长度为160mm的同步轮。

三、同步轮精度与选用同步轮的精度分为几种等级,如A、B、C等。

精度越高,传动性能越好,但价格也越高。

选用同步轮时,需根据实际应用场景和性能要求来选择合适的精度等级。

四、同步轮安装与维护1.安装:同步轮的安装应确保轴线平行、同心,避免安装过程中产生偏斜。

同步带的张力要适中,避免过紧或过松。

2.维护:同步轮在使用过程中,应定期检查同步带磨损情况,及时更换磨损严重的同步带。

同时,保持同步轮和周边环境的清洁,避免异物进入传动系统。

五、总结同步轮长度计算是同步轮选用和安装的基础。

了解同步轮的计算方法、精度选用、安装与维护等方面的知识,有助于确保传动系统的高效、稳定运行。

同步带轮直径计算

同步带轮直径计算

同步带轮是一种用于传递动力和转动的机械元件,其直径的计算是设计和选型的重要步骤之一。

同步带轮的直径大小对于传递的转矩、转速、功率等参数具有直接影响,因此需要进行准确的计算。

同步带轮直径的计算方法有多种,其中最常用的是基于带速比和轮边速度的计算方法。

具体的计算公式如下:

带速比 = 轮1周长 / 轮2周长

轮边速度 = 周速 * 直径 / 60

同步带轮直径 = 轮边速度 * 带速比 / π

其中,轮1和轮2分别为同步带轮的两个端点,周长指的是同步带轮的周长,周速指的是同步带的运行速度,直径是同步带轮的直径,带速比是两个同步带轮之间的比例关系,π是圆周率。

需要注意的是,在计算同步带轮直径时,需要考虑到同步带的类型、张力、使用环境等多种因素,以保证计算结果的准确性和安全性。

总之,同步带轮直径的计算是同步带传动设计中的重要一环,需要进行细致的计算和考虑,以确保同步带传动的稳定性和可靠性。

- 1 -。

同步带轮的计算公式_盖奇同步带轮公司

同步带轮的计算公式_盖奇同步带轮公司同步带轮是一种能够实现同步传动的机械元件,广泛应用于各种机械设备中。

同步带轮能够准确传递动力和运动,提高传动效率,降低噪音和振动。

已知参数计算未知参数:1.计算带轮的过盈量:过盈量是同步带轮齿齿间距与同步带同步齿间距之间的差值。

计算过盈量可以通过公式:过盈量=同步带齿条长度-带轮齿数x同步带齿条齿距。

2.计算带轮的模数:模数是指同步带轮齿条齿距除以齿数。

计算模数可以通过公式:模数=同步带齿条齿距/带轮齿数。

3.计算带轮的齿距:齿距是指同步带轮上齿与齿之间的距离。

计算齿距可以通过公式:齿距=同步带齿条齿距/带轮齿数。

4.计算带轮的齿数:齿数是指同步带轮上的齿的数量。

计算齿数可以通过公式:齿数=同步带齿条齿距/带轮齿距。

通过已知参数计算其他参数:1.计算带轮的外径:外径是指同步带轮齿条最外圈到齿条中心距离的两倍。

计算外径可以通过公式:外径=齿数x齿距。

2.计算带轮的几何绕线长度:几何绕线长度是指带轮齿条齿距的真实长度。

计算几何绕线长度可以通过公式:几何绕线长度=齿数x齿距xπ。

3.计算带轮的副径:副径是指同步带轮的中心距离与带轮外径之差的一半。

计算副径可以通过公式:副径=(外径-中心距离)/2通过这些计算公式,可以根据已知参数计算出未知参数,进而确定同步带轮的相关参数,符合设计要求。

盖奇同步带轮公司是一家专业生产和销售同步带轮的公司。

公司拥有先进的生产设备和技术力量,可以根据客户需求定制各种规格和型号的同步带轮。

公司秉承质量第一、用户至上的宗旨,提供高质量的产品和优质的服务,赢得了广大客户的信赖和支持。

各种同步带轮的计算公式全解

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KW T形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度41日工作时间 5小带轮的转速6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速围宽,电机体积小效率高,同时克服了直流电机电刷容易打火,特点无级调速,调速围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速围保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各种同步帶轮的计算公式同步帯轮的节圆直径计算:Dp=pxz/nDp:节径Z :齿数n:圆周率同步帯轮实际外圆直径计算:De= Dp-2 6Dp:节径5:节顶距同步帶轮中心距及同步带节线长计算1/ :近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定5—50nuii 外测调整范圉2-15^L1二2C + 1 ・57(Dp+dp)+ (Dp・dp『4CC 二旦空gdp)2B= L - 1. 57 (Dp + dp)L:皮带节线长圆弧齿轮传动设计步骤:1)简化设计:根据齿轮传动的传动功率.输入转速.传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2)几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3)强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4)如果校核不满足强度要求,可以返回额定功率KWT 形齿同步带.轮选型图额定功率KWHTD 型(圆弧形齿)同步带.轮选型图转份20.06010.0005.0W 3.4 SO 2.5.00 SOO 2001001.750 1,M0 1.100 直70 frW) 5*15 5-W 400 o.«03o.$0.01 OP? <op> 0.050.950.00040.000 30.000 200 300转速转/分额定功率KW同步帶的选型方法步骤1确定设计时的必要条件1机械种类2传动动力3负载变动程度 41日工作时间5小带轮的转速6族转比(大帶轮齿数/小带轮齿数)7暂定轴间距8带轮直径极限9其他使用 条件 【步骤2-a 】 计算设计动力……MXL/XL/L/H/SLIM/MTSUM 系列时 •设计动力(Pd )二传动动力(Pt ) M 过负载系数(Ks )•请根据原动机额定动力计算传动动力(Pt ) o (原本根据施加在皮带上的实际负 载进行计算较为理想) •过负载系数(Ks )=Ko+Kr+Ki Ko :负载补偿系数(表1) Kr :旋转比补偿系数(表 2) K i :惰轮补偿系数(表3)fl 起次St 念斛加减途讨,请以上谨救值的1.3借逬行考憊。

(tXMTSDMf ) ■设计工力(Pdi=竹血幼力(Pt ) XilftttSBiKs )•谕強握標幼机毗岭力计算传劝咄力(PIL 换零帳框糠加在用箱上的!C 阪负缎进行计算較为理翹) ・ aft«Stk (»CsF=Ko+Ki4-Kf4-K :h畑使用系數(仪4) Kt ttietE 用时的*僚系敬(《5J Kf :茜建时的衬僚気皺(《:6》3:运$5时间的补ft 帝做〔农7J*2.6?转比卄供系数【K 「)【步骤2-b 】计算设计动力 ................P DM^列时表3.博轮补供系数(KD叢4.使用系敷(Ko)从动机的分类A IT 平利的传功 1.0 1.2 1.4 B大数平灣的传对 1.3 1.5 1.7 C有轻微冷击的传动 1.6 1.8 1.0 D定净击的传动 1.8 2.0 2.2 E有较木冷击的传列 2.0 2.2 2.5m.动机交电动机* 相——所有机里就笼型感虑2 «1C0kW 以- 90 〜37kW 2.2kW以下4 朝55KW 以. 45kVW76 核37kW以上30kW以下—8 «15kW 以一 1 IkWWT绕线型4 載—ikVVW"11kW以下6 椽—11kW以下7.5k*/V 以下8 « 5.5kWli(T 3.7k'/V 以下离步电动机Sftlfl矩魁裔11矩魁直流电动机并绕塑绕却绕内愎机£缸以上75514251液EE 马达—所甫机塑动机的琴类I It甌。

分类从动机实例A妆贰,:芯・ e八esry-W'fc.曲臥机B笔劝疔于vu 讦Mtn..复rptfu rp»Jtn.73M^ TTWta愣忡仇、圧光于•幡啊、卒床申・、《9于r 傷味回也初瑩啊悴‘、wrenm-I.:? : •過、••• •;C曲沖弼遥eu矿石、t». jf石卜牛尹刖床.鱼■!«、nftflK 千爾机■千VUm m. r;:r.-ti罕Fi感*、申栢氏、WWs^..打坞叫竇*电J樋”切.—赈血咗tnM、衣电机- 池子(电而知DNraMcni鹹欢、立戎、斗*E斗sb、赶・曲、机.n•刼机、逝册柯缰机、0枫° 涉Ma、魅帆ru 鴻含机、邊风加Mt.旷山期.岁栩一蔽w&mML骼出找粉"机、庄均枷EK<SMK)ffimuct*®:)wotvuim^給、石于卜停工木•山机權、植轮使用位■皮带松弛测内侧外鯨+ 0.1 +0.1+0.2察5.使用悄轮时的补悽东数(Ki)踪歸|个伟耗加一次。

娼題比补傑系数1 以hl.26*9101.25以上175*満4-0.1(.75以上2 6*«4-0.22.5以上3£来満+0.33.5以上+0.4衷6.増速时的补运行时间価天工作70小时以上时+0.1每天工作20”、时以上时+0.2■1年600小时以下悸书性运行)一0.2«7.运行时间的补像察数OCh)表9•简易迭型表2 (S □"系列)0.1 10 100 100讹甘功力(KWJ小 滑a0J)1■•s b n IB l m 1+一二二li【步眼3】通过简易选型裏暂定皮帝种类 袈8 简易迭型(MXL.XL 1L 1H,T5I T1O ) KM tt .r tm■ ■ 一■■■■■■«■■■■■■■一•/陀转速MC3 0!10X » S3im ;«• MORC? no CUD CUB讲计坊力»10.简易迭型豪3 (PDM 系列)IM 匸简易迭型察4 (MTS8M)小帶轮转3!(rpm)炭蒂种契・最小齿敷MXL XL L H S2M S3M S5M S8M MTS8M T5 T10900以下 12 10 12 14 14 14 14 22 2412 14 900以上 1203以下 12 10 12 16 14 14 16 24 24 12 16 1200以上 180□以下 14 11 14 18 16 16 20 26 24 14 18 1800以上 3600以下 16 12 16 20 18 18 24 28 24 16 20 3600以上 4903以下 — 16 20 24 2G 2026 30 24 2022 4800以上10000以下————202026———② 根掘暂(L p ')°I Y =打.+只(Dp+dp> (Dp-牟;C':哲定轴间尖Dp :大附轮节圆直径(mm) 中一 2 — 丁 —4C 7 —dp :小帯轮节Bt&tmm)Lp‘ :大致皮制③ 从产品目录P.1027-1034中迭押銀接近大致皮的用长(LpJ 的皮帯周UiLph 然后根需以下公式计算正确的轴间距。

b+』b‘一8(D O —C 1D FDp:大帶轮节Bl 鱼径<nnm>C :轴间跑sdp :小谢轮节划直径{mm 〉C=Lp !皮帝綱长(mm)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速 特性,低速力矩大,调速围宽,电机体积小效率高,同时克服了直流电机电刷容易 打 火,特点 无级调速,调速围较宽,其调速比可达到1:50,1:100或更髙 相对有刷直流和交流变频,具有更高的工作转速10.000 转«和2.简易迭型«5(UP 匚M 系列)10DOC【步骤4】孺定大小带轮的齿数怯皮带长度.铀间距 ①从P .2431-2439^送祥満足匮定就转比前大小帮轮的齿数° (但是,送疑小帝轮齿数时,要大于表12的最小容许齿数6 )■■■2 ■i ■ii■ ■■ —■■■■ ■■ ■ii ■■ ■■ ■■■■■I■ ■ ■1 ■■■ ■III■■ ■■H!il■ ■■■■■■ ■■■ ■■flB.・ ■■ ■ ■■■■■ ■■KSS■ ■ ■II■ ■II ■■GQ■ ■ ■1III■ ■II II^H LUKS■ ■ IIIJO IIM■ ■■IH■ ■■ ■ ■■■■■MiIMIf l■■■1■ ■■ ■Ml ■ ■1 IHII■ ■II ■■■ IIIII^M ■ ■1 mi■ ■II II^H IIIII^H ■ ■ IIIIK ael!S1001001010K 10010100■■■0.01 0.00118计 动 力 kWKXX)小«»«» rpmMWSfi 1' kV ;10000Sb= 2Lp — 7t (Dp+dp)电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速围保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率二额定转速(rpm) x额定转矩(N. m)x2x3・ 14/60=额定转速(rpm) x额定转矩(N. m) /9. 55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度—O°c- +50 T环境湿度一v 85%RH绝缘等级一B级耐振动/耐冲击一0. 5/2. 5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

1•使用的机械5•高速轴的轴径与转速2•冲击的种类6•低速轴的轴径与转速3•原动机的种类7•轴间距4.传动力(kW)2. 确定使用系数根据要进行传动的机械以及原动机的种类,通过使用系数表(表1)确定使用系数。

3. 确定补偿传动力(kW)利用使用系数补偿传动力(kW)。

K单列链条时E补偿传动力(kW)二传动力(kW)M使用系数K多列鏤条时E根据多列系?表2)确定多列系数。

4. 选择链条与链轮齿数5. 选择大链轮的齿数6. 检查轴径7. 链轮的轴间距&计算链条的长度与链轮的轴间中心距离Lp :用链节数表示的链条长度N1 :大链轮的齿数N2 :小链轮的齿数Cp:用链节数表示轴间中心距离:~3.14⑴计算链条的长度(已确定链轮的齿数N1. N2与轴间中心距离Cp时) *请将Lp的小数点以下的值四舍五入。