PCBLAYOUT设计规范

pcblayout 工艺设计规范

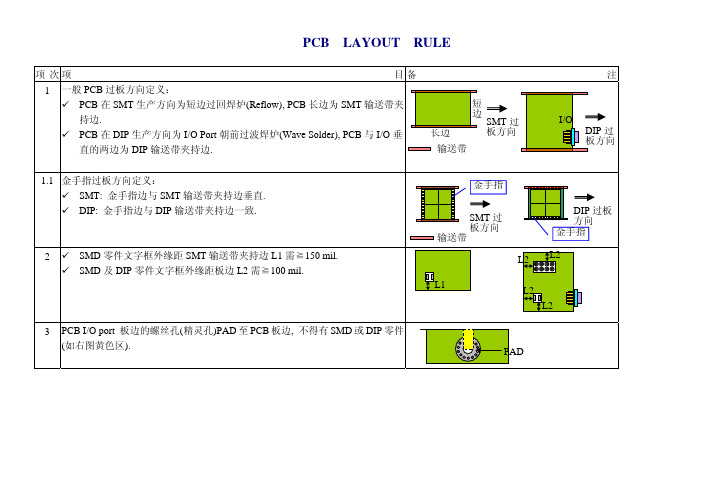

PCB LAYOUT RULE

短

长边

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

锡偷 LAYOUT RULE建议规范

L

1/4L

PCB LAYOUT 建议规范

PCB PAD LAYOUT

R

X

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

1/4L

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB背面SMD过DIP制程零件PAD LAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 所有PCB 厂的光学点坐标皆一致.

6. BGA 及QFP 旁毋需Lay 光学点

.

PCB 长边

PCB 短边 SMT 进板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 长边 PCB 短边

SMT 进板方向。

PCB Layout 规范

1.0 目的:提供PCB Layout 時之依據,確保所Layout 之PCB 符合實際生產及相關標準,以期降低生產之困擾,使PCB生產順暢。

2.0適用範圍:本公司生產之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有產品皆適用之。

3.0定義:3.1 PCB: Printed Circuit Board3.2 Layout: PCB設計製作3.3 Dimension: mm(公制) mil(英制)1mil =0.0254 mm4.0參考資料:4.1IPC-A-600D 印刷電路板允收標準4.2本公司SMT 生產設備Manual5.0相關單位職責:5.1R/D部門:負責PCB設計及規格制訂、並負責与PCB製作廠商之作業要求及技術規範,包括提供所需之文件檔案。

5.2 製造單位:負責規格、資訊之提供及問題回饋。

5.3 品管單位:負責執行檢驗作業。

6.0 作業內容与程序6.1 SMT 部分6.1.1 PCB 尺寸規格 mm6.1.2 Fiducial Mark 規格設定及位置6.1.2.1 規格1 ---- 圓形D1:1.0 mm (±10%)D2:2.0 mm (±10%)T6.1.2.2 規格2 ---- 正方形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.3 規格3 ---- 三角形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.4 規格4D1: 1.0 ~ 2.0 mm (±10%) 6.1.2.4 規格4 ---- 十字形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.5規格5 ---- 貫穿孔作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.6 規格6 ----PAD作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.7 Layout 時須注意事項6.1.2.7.1 PCB上至少應有三個Fiducial Mark ,若為雙面SMT則每面各要有三個以上。

PCB LAYOUT设计规范

PCB LAYOUT设计规范1. 目的和作用1.1 规范设计作业,提高生产效率和改善产品的质量。

2. 适用范围1.1 XXX公司开发部的VCD、超级VCD、DVD、音响等产品。

3. 责任3.1 XXX开发部的所有电子工程师、技术员及电脑绘图员等。

4. 资历和培训4.1 有电子技术基础;4.2 有电脑基本操作常识;4.3 熟悉利用电脑PCB绘图软件.5. 工作指导(所有长度单位为MM)5.1 铜箔最小线宽:单面板0.3MM,双面板0.2MM,边缘铜箔最小要1.0MM(0.5MM)5.2 铜箔最小间隙:单面板:0.35MM,双面板:0.25MM.5.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为4.0MM。

5.4 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5MM,单面板最小为2.0MM,建议(2.5MM)。

如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示(如有标准元件库,则以标准元件库为准):焊盘长边、短边与孔的关系为:a B c0.6 2.8 1.270.7 2.8 1.520.8 2.8 1.650.9 2.8 1.741.02.8 1.841.12.8 1.945.5 电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.5.6 大型元器件(如:变压器、直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积肥最小要与焊盘面积相等。

5.7 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).5.8 上锡位不能有丝印油.5.9 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹,丝印油宽度为0.2MM(建议0.5MM).5.10 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.5.11 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:5.12 每一粒三极管必须在丝印上标出e,c,b脚.5.13 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。

PCB-LAYOUT设计规范

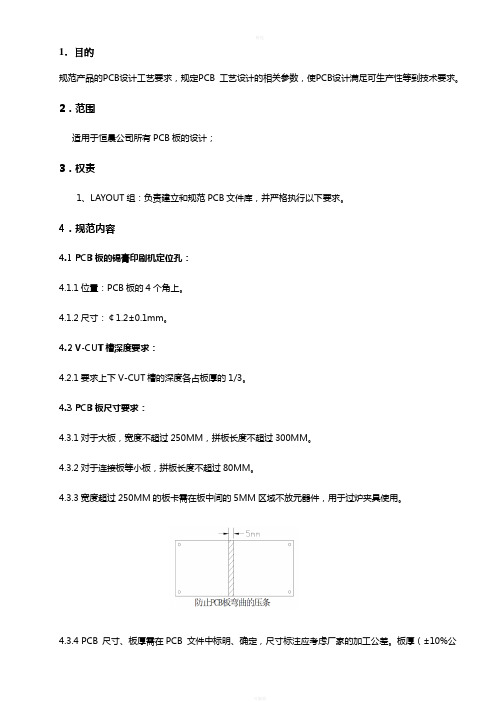

1.目的规范产品的PCB设计工艺要求,规定PCB 工艺设计的相关参数,使PCB设计满足可生产性等到技术要求。

2.范围适用于恒晨公司所有PCB板的设计;3.权责1、LAYOUT组:负责建立和规范PCB文件库,并严格执行以下要求。

4.规范内容4.1 PCB板的锡膏印刷机定位孔:4.1.1位置:PCB板的4个角上。

4.1.2尺寸:¢1.2±0.1mm。

4.2 V-CUT槽深度要求:4.2.1要求上下V-CUT槽的深度各占板厚的1/3。

4.3 PCB板尺寸要求:4.3.1对于大板,宽度不超过250MM,拼板长度不超过300MM。

4.3.2对于连接板等小板,拼板长度不超过80MM。

4.3.3宽度超过250MM的板卡需在板中间的5MM区域不放元器件,用于过炉夹具使用。

4.3.4 PCB 尺寸、板厚需在PCB 文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm;4.4 PCB板元器件布局要求4.4.1所有的插件零件尽量摆在同一面。

4.4.2 DIP元件与SMT元件安全距离:TOP面为1MM,BOT面为2MM。

4.4.3插座的固定孔要求统一一致4.4.4电容、二极管等有方向的元器件方向必须一致。

4.4.5 CHIP元件之间的安全距离:0.75MM;4.4.6 CHIP与IC之间的安全距离:0.5MM;4.4.7 IC与IC之间的安全距离:2MM。

2MM4.4.8 SMT焊盘与过孔/通孔之间的安全距离:0.5MM。

4.4.9 IC、连接器等密脚元件,当相邻焊盘相连时,需要引出后再连接。

如下图:4.4.10 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产生的应力损坏器件。

如下图:4.4.11 为了保证可维修性,BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

全了!268条PCBLayout设计规范(经典收藏)

全了!268条PCBLayout设计规范(经典收藏)PCB是印刷电路板(即Printed Circuit Board)的简称。

印刷电路板是组装电子零件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印制板。

该产品的主要功能是使各种电子零组件形成预定电路的连接,起中继传输的作用,是电子产品的关键电子互连件,有“电子产品之母”之称。

印刷电路板作为电子零件装载的基板和关键互连件,任何电子设备或产品均需配备。

其下游产业涵盖范围相当广泛,涉及一般消费性电子产品、信息、通讯、医疗,甚至航天科技(资讯行情论坛)产品等领域。

随着科学技术的发展,各类产品的电子信息化处理需求逐步增强,新兴电子产品不断涌现,使PCB产品的用途和市场不断扩展。

新兴的3G手机、汽车电子、LCD、IPTV、数字电视、计算机的更新换代还将带来比现在传统市场更大的PCB市场。

Layout是布局规划的意思。

结合起来:PCB Layout就是印刷电路板布局布线的意思。

下面是268条超经典的PCB Layout设计规范,初学者一定要收藏!268条PCB Layout设计规范按部位分类技术规范内容1 PCB布线与布局PCB布线与布局隔离准则:强弱电流隔离、大小电压隔离,高低频率隔离、输入输出隔离、数字模拟隔离、输入输出隔离,分界标准为相差一个数量级。

隔离方法包括:空间远离、地线隔开。

2 PCB布线与布局晶振要尽量靠近IC,且布线要较粗3 PCB布线与布局晶振外壳接地4 PCB布线与布局时钟布线经连接器输出时,连接器上的插针要在时钟线插针周围布满接地插针5 PCB布线与布局让模拟和数字电路分别拥有自己的电源和地线通路,在可能的情况下,应尽量加宽这两部分电路的电源与地线或采用分开的电源层与接地层,以便减小电源与地线回路的阻抗,减小任何可能在电源与地线回路中的干扰电压6 PCB布线与布局单独工作的PCB的模拟地和数字地可在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路7 PCB布线与布局如果PCB是插在母板上的,则母板的模拟和数字电路的电源和地也要分开,模拟地和数字地在母板的接地处接地,电源在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路8 PCB布线与布局当高速、中速和低速数字电路混用时,在印制板上要给它们分配不同的布局区域9 PCB布线与布局对低电平模拟电路和数字逻辑电路要尽可能地分离10 PCB布线与布局多层印制板设计时电源平面应靠近接地平面,并且安排在接地平面之下。

最全的PCBLayout规范

最全的PCBLayout规范PCB Layout规范PCB Layout规范⼀、安全间距1. LN之间3mm以上,空间距离1.8mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

2. 初次级间6.4mm以上,空间距离5mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

3. 初级与外壳地4.5mm以上,空间距离3mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

4.⾼压与地之间铜箔距离1mm以上,其它⽆要求铜箔间距离0.5mm以上。

⼆、⾛线、铜箔、焊盘、过孔1. 电源PCB最⼩⾛线0.3mm以上;2. 铜箔、⾛线与板边、挖槽处距离0.5mm以上;3.焊盘孔边与孔边距1mm以上,与板边距离1mm以上;4.SMD元件焊点与直⽴插件焊点间距需≥0.4mm;4.焊盘孔⼤⼩=元件引脚⼤⼩+(0.2~0.4 mm),变压器多引脚元件、⾃动插件元件应加0.4mm;5.焊盘孔径最⼩为0.8mm,同⼀块PCB孔径⼤⼩的类型越少越好,减少PCB加⼯成本;6.焊盘⼤⼩通常为孔径⼤⼩的2.0~2.3倍;7.后焊零件需开流锡槽,这样过波峰焊时内孔才不会被封住;8.过孔的⼤⼩由它的载流量决定,需要的载流量越⼤,所需的过孔尺⼨越⼤,如电源层和地层与其它层联接所⽤的过孔就要⼤⼀些;9.Chip元件焊盘设计应掌握以下关键要素:三、⾃动插件技术1、零件⽅向以⽔平或垂直为主;2、零件与零件本体距离需1.0mm以上,零件本体与板边距离0.5mm以上;3、焊点与焊点间距离需0.5mm以上;4.⾃动插件元件焊盘孔径需≥1mm,⼀般为元件引脚⼤⼩+0.4mm;4、电阻、⼆极管等元件以卧式放置才可⾃动插件;7.⾃动插件电阻、⼆极管、跳线等卧式元件,脚距应为2.5mm的整数倍四、表⾯贴着技术1.零件⽅向以⽔平或垂直为主;2.SMD 贴⽚零件最⼩间距要求0.3mm;3.SMD零件摆设时需考虑过锡炉的⽅向,以防⽌阴影效应;波峰焊SMD元件的排布⽅向:4.SMD零件两端焊点铺铜应平均分布,以防⽌墓碑效应。

PCBLayout规则完整篇

PCB Layout 规则完整篇介绍PCB 布线以及画PCB 时的一些常用规则,大家在pcb layout 时,可以参照这些资料,画出一块优质的PCB ,当然,按照实际需要,也可以自由变通这是一个完整的PCB Layout 设计规则,文章从元器件的布局到元件排列,再到导线布线,以及线宽及间距这些,还有的是焊盘,都做了详细的分析和介绍, 下边是这此文章的介绍一、元件的布局PCB 设计规则的元件的布局方式包括:元器件布局要求,元器件布局原则,元器件布局顺序,常用元器件的布局方法二、元器件排列方式元器件在PCB 上的排列可采用不规则、规则和网格等三种排列方式中的一种,也可同时采用多种。

三、元器件的间距与安装尺寸讲述的是在PCB 设计当中,元器件的排放时,元间的间距以及安装的尺寸四、印制导线布线布线是指对印制导线的走向及形状进行放置,它在PCB 的设计中是最关键的步骤,而且是工作量最大的步骤五、印制导线的宽度及间距印制导线的宽度及间距,一般导线的最小宽度在0.5-0.8mm,间距不少于1mm六、焊盘的孔径及形状介绍PCB 设计的基础知识,包括焊盘的形状,以及焊般的孔径PCB 高级设要考虑的若干问题PCB 高级设要考虑的若干问题来源:PCB资源网作者:admin 日期:2006-11-919:53:18在PCB Layout 设计中,除了考虑本身布线的问题, 还要考虑些隐藏的问题, 这些问题设计时不起眼,但是解决的时候,却非常之麻烦,这就是电路的干扰问题了在PCB 的设计过程,问题,而对于复杂与高频方面的PCB 设计却要困难得多往往解决由设计而考虑不周的问题所花费的时间是设计时的很多倍,甚至可能重新设计,为此,在.PCB 的设计中还应解决如下问题:转载请保留连接:PCB 资源网-P C B 资源网只懂得一些设计基础只能解决简单及低频方面的PCB 设计PCB 高级设计之热干扰及抵制元器件在工作中都有一定程度的发热,尤其是功率较大的器件所发出的热量会对周边温度比较敏感的器件产生干扰,若热干扰得不到很好的抑制,那么整个电路的电性能就会发生变化。

【设计】PCBLayout规范

【关键字】设计版本控制:规范我司PCB设计标准。

为PCB设计者提供必要的设计规则和约定,提高PCB设计质量及生产可制造性。

使PCB在组装工艺及外观构造上有统一的判定标准,以利制造单位能顺利生产,,确保产品质量,降低因设计问题重工之浪费。

一、PCB材质及应用:1.目前市面上及我司常用PCB材质分为FR-1, CEM-1, FR-4。

2.組成、特性及用途:1).FR-1:由銅箔、酚醛樹脂、.絕緣紙組成。

透明且無玻璃纖維條紋,低耐溫、價格便宜。

用於單面板;2).FR-4:由銅箔、環氧樹脂、玻纖布組成。

透明且有玻璃纖維條紋,高耐熱、機械強度佳。

用於雙面板;3).CEM-1:由銅箔、玻纖布、環氧樹脂、絕緣紙組成。

不透明且有玻璃纖維條紋,低耐溫、低板彎、板翹性。

用於單面板;4).CEM-3:由銅箔、玻纖布、環氧樹脂、玻纖蓆組成。

不透明且無玻璃纖維條紋,高耐熱,改善板彎,板翹性。

用於雙面板3. PCB板常用厚度為、、。

PCB标准厚度。

不是标准厚度需与相关单位讨论评估。

4.PCB板材尺寸:5基板外形要求平直;線路、元件距基板邊緣至少大於0.5mm;不同板材,V-cut深度不一樣7.PCB常见表面工艺处理:8.1.FR-1板材只选用表面 OSP工艺处理与波峰焊接制程工艺;2.CEM-1 首选只选用表面 OSP工艺处理与波峰焊接制程工艺,如果采用锡膏制程过回流焊,需用喷锡工艺,采用中温锡膏,否则温度过高会产生铜箔翘皮及铜箔起泡情况;3.FR-4板料优选表面喷锡工艺处理,对锡膏及波峰焊接无影响。

如采用OSP工艺,经锡膏制程后,镀层被破坏,不易其它元件生产焊接。

如客户有特别要求或降成品考虑可选OSP工艺;2、拼板设计规范----适合自动插件与手插件1.线路板拼板最大尺寸,最大数量要求:最大拼板尺寸165mmX250mm(为适合我司过炉);最大拼板数量不能超过12连片(为适合我司测试要求)。

2.拼板定位边及定位孔要求:1)定位边要求:印AI SIDE字样”6MM工作边作为自动插件主定位边;辅助边加6MM作为测试工作边2)定位孔要求:A :拼板长度小于200MM :靠左侧边孔径为为主定位孔,孔中心与左侧板边(不包括废料边)距离10MM 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的

规范产品的PCB设计工艺要求,规定PCB 工艺设计的相关参数,使PCB设计满足可生产性等到技术要求。

2.范围

适用于恒晨公司所有PCB板的设计;

3.权责

1、LAYOUT组:负责建立和规范PCB文件库,并严格执行以下要求。

4.规范内容

4.1 PCB板的锡膏印刷机定位孔:

4.1.1位置:PCB板的4个角上。

4.1.2尺寸:¢1.2±0.1mm。

4.2 V-CUT槽深度要求:

4.2.1要求上下V-CUT槽的深度各占板厚的1/3。

4.3 PCB板尺寸要求:

4.3.1对于大板,宽度不超过250MM,拼板长度不超过300MM。

4.3.2对于连接板等小板,拼板长度不超过80MM。

4.3.3宽度超过250MM的板卡需在板中间的5MM区域不放元器件,用于过炉夹具使用。

4.3.4 PCB 尺寸、板厚需在PCB 文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm;

4.4 PCB板元器件布局要求

4.4.1所有的插件零件尽量摆在同一面。

4.4.2 DIP元件与SMT元件安全距离:TOP面为1MM,BOT面为2MM。

4.4.3插座的固定孔要求统一一致

4.4.4电容、二极管等有方向的元器件方向必须一致。

4.4.5 CHIP元件之间的安全距离:0.75MM;

4.4.6 CHIP与IC之间的安全距离:0.5MM;

4.4.7 IC与IC之间的安全距离:2MM。

2MM

4.4.8 SMT焊盘与过孔/通孔之间的安全距离:0.5MM。

4.4.9 IC、连接器等密脚元件,当相邻焊盘相连时,需要引出后再连接。

如下图:

4.4.10 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产

生的应力损坏器件。

如下图:

4.4.11 为了保证可维修性,BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

一般情况下BGA 不允许放置背面(两次过回流焊的单板地第一次过过回流焊面);当背面有BGA 器件时,不能在正面BGA 5mm 禁布区的投影范围内布器件。

4.4.12所有的零件必须使用公司统一零件库的零件封装。

如零件库尚无该对应的封装为新零件时,应根据零件规格书建立打捞的元件封装库,并保证丝印库存与实物相符合。

新器件应建立能够满足不同工艺(回流焊、波峰焊等)要求的元件库。

4.5 走线要求

4.5.1为了保证PCB 加工时不出现露铜的缺陷,要求所有的走线及铜箔距离板边:V—CUT 边大于0.75mm,铣槽边大于0.3mm(铜箔离板边的距离还应满足安装要求)。

4.5.2 各类螺钉孔的禁布区范围要求:

各种规格螺钉的禁布区范围如以下表5 所示(此禁布区的范围只适用于保证电气绝缘的

安装空间,未考虑安规距离,而且只适用于圆孔):

4.6 MARK点设计要求

4.6.1 PCB板的MARK点不要放在工艺边上,要放在板的对角线上,且不对称,便于过炉区分方向。

4.6.2 为了保证印刷和贴片的识别效果,MARK点范围内应无其它走线及丝印。

4.6.3 需要拼板的单板,每块单元板上尽量保证有MARK点,若由于空间原因单元板上无法布下MARK点时,则单元板上可以不布MARK点,但应保证拼板工艺边上有MARK点。

4.6.4 MARK的作用是校正补赏PCB进入机器后定位的偏差,而提高印刷机和贴片机的精确度。

一般情况PCB板内必需设定MARK点且每块板上最少有两个分别在两个对角上;如下图:

4.6.5 MARK点标准尺寸:¢1.0±0.1mm。

常用的MARK型状如下图:

4.6.6一般情况下MARK点整体设计如下图:

4.6.7目前使用最广范的MARK点为1MM 周围3MM范围内不设任何线路或元件MARK和最外边的距离;如下图:

4.6.8 MARK和板边距离要保证在3MM以上,防止PCB的MARK点被机器链条轨道或定位时被边夹夹住无法识别;

4.6.9 BGA、QFN以及小于0.4MM 脚间距的元器件需加MARK点,其尺寸:¢0.5±0.05mm,如下图:

4.7工艺边设计要求

4.7.1为了保证制成板过波峰焊或回流焊时,传送轨道的卡抓不碰到元件,元器件的外侧距板边距离应≥5mm。

如下图:

4.7.2若板边达不到≥5mm要求,则PCB 应加工艺边,要求工艺边是对称的,且受力均衡。

如下图:

4.8测试点设计要求

4.8.1 <2MM间距的插座需有测试点,其测试点尺寸:¢1.0±0.1mm。

4.8.2 测试的间距应大于2.54mm。

4.8.3 测试点与焊接面上的元件的间距应大于2.54mm。

4.8.4 测试点到PCB 板边缘的距离应大于3.175mm。

4.8.5 测试点到定位孔的距离应该大于0.5mm,为定位柱提供一定净空间。

4.8.6 测试点的密度不能大于每平方厘米4-5 个;测试点需均匀分布。

4.8.7 电源和地的测试点要求:每根测试针最大可承受2A 电流,每增加2A,对电源和地都要求多提供一个测试点。

4.9丝印标识要求

4.9.1元器件的丝印标识要求统一规范,且明显可辨别。

0603电容,电感,电阻统一是用公司零件库0603封装,不需丝印区分

4.9.2贴片插座、IC等体积较大器件,需有定位标识丝印。

4.9.3丝印字符为小平或右转90度摆放

4.9.4元件名称丝印要清楚可直接目视且尽可能直接标在元件近旁

4.9.5对于有极性、方向性等元件要在元件旁边标注极性,且要求极性方向标记易于辨认。

4.9.6为了方便制成板的安装,所有元器件、安装孔、定位孔都有对应的丝印标号。

4.9.7丝印字符尽量遵循从左至右、从下往上的原则,对于电解电容、二极管等极性的器件在每个功能单元内尽量保持方向一致。

4.9.8为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印;为了便于器件插装和维修,器件位号不

应被安装后器件所遮挡,丝印不能压在导通孔、焊盘上。

4.9.9有方向的接插件其方向在丝印上表示清楚。

4.9.10 PCB 文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目。

4.10 安规设计要求

4.10.1 PCB 的危险电压区域部分应用40mil 宽的虚线与安全电压区域隔离,并印上高压危险标

识和“ DANGER!HIGH VOTAGE ”。

高压警示符如图所示:

4.10.2 制成板上跨接危险和安全区域(原付边)的电缆应满足加强绝缘的安规要求

4.10.3 对于多层PCB,其内层原付边的铜箔之间应满足电气间隙爬电距离的要求。

4.10.4 对于多层PCB,其导通孔附近的距离(包括内层)应满足电气间隙和爬电距离的要求。

4.11特殊焊盘要求

4.11.1贴片USB、卡座的定位焊盘需向外移出1MM。

4.11.2 IC、24PIN以上的贴片插座需加拖锡焊盘(即最后一个焊盘的宽度是正常焊盘宽度的2倍)。

4.11.3所有铁壳的晶体需增加接地焊盘。