钻具断落是钻井过程中经常碰到的事故[1]

钻具断落是钻井过程中经常碰到的事故[1]

![钻具断落是钻井过程中经常碰到的事故[1]](https://img.taocdn.com/s3/m/53ece9d16f1aff00bfd51e0d.png)

钻具断落是钻井过程中经常碰到的事故。

有的情况比较简单,处理起来比较容易,往往会一次成功。

有的处理起来就比较麻烦,•因为钻具断落之后,往往伴随着卡钻事故的发生。

如果处理不慎,还会带来新的事故。

如果造成事故摞事故的局面,那就很难收拾了。

因此我们必须慎重的研究这个问题。

第一节钻具事故发生的原因造成钻具断落事故的原因不外乎疲劳破坏、腐蚀破坏、机械破坏及事故破坏,但它们之间不是独立存在的,往往是互相关联互相促进的,但就某一具体事故来说,可能是一种或一种以上的原因造成的。

一.疲劳破坏:这是钢材破坏的最基本最主要的形式。

金属在足够大的交变应力作用下,会在局部区域产生热能,使金属结构的聚合力降低,•形成微观裂纹,这些微裂纹又沿着晶体平面滑动发展,逐渐连通成可见的裂纹。

一般来说,裂纹的方向与应力的方向垂直,故钻具疲劳破坏的断面是圆周方向的。

形成疲劳破坏的原因有:1.钻具在长期工作中承受拉伸、压缩、弯曲、剪切等复杂应力,•而且在某些区域还产生频繁的交变应力,如正常钻进中中和点附近的钻具、处理卡钻事故时的自由段钻具以及在弯曲井眼中运转的钻具,当这种应力达到足够的强度和足够的交变次数时,便产生疲劳破坏。

2.临界转速引起的振动破坏:钻柱旋转速度达到临界转速时,会使钻具产生振动,有纵向振动和横向摆动两种形式,同时在一定的井深这两种形式的振动还会重合在一起,这种振动会使钻具承受交变应力,促使钻具过早地疲劳。

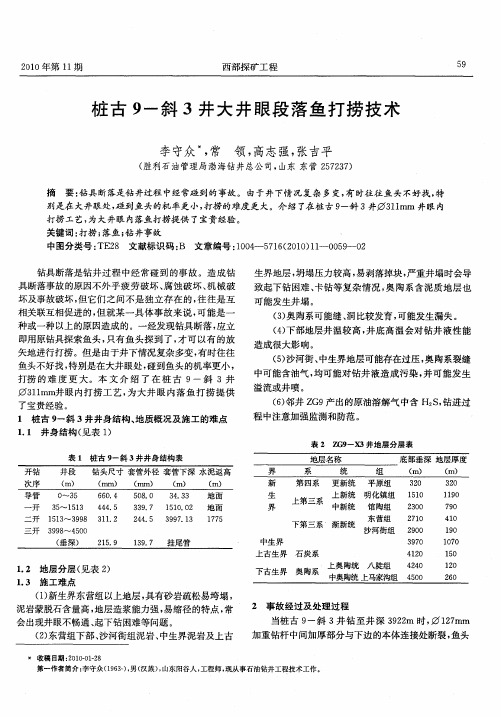

各种钢质钻杆的临界转速及两种振动重合时的井深列于表2-1,作为参考。

表2-1 钢质钻杆的临界转速及两种振动重合时的井深钻杆直径,mm 60.3 73.0 88.9 101.6 114.3 127.0 139.7转盘转速,r/min 110 130 160 185 210 235 260两种振动重合时的井深,m 701 597 488 424 366 305 2992865 2438 2012 1707 1524 1372 12196400 5486 4511 3871 3414 3048 27439754 7925 6705 6005 5334 48463.钻进时的跳钻、别钻,•既使钻具产生纵向振动,又使钻具产生横向振动,对受压部分的钻具破坏极为严重,所以在砾石层中钻进,最容易发生钻铤事故。

钻具事故发生的原因及打捞

钻具事故发生的原因及打捞造成钻具断落事故的原因不外乎疲劳破坏、腐蚀破坏、机械破坏及事故破坏,但它们之间不是独立存在的,往往是互相关联互相促进的,但就某一具体事故来说,可能是一种或一种以上原因造成的。

一、疲劳破坏:这是钢材破坏最基本最主要的形式之一。

金属在足够大的交变应力作用下,会在局部区域产生热能,使金属结构的聚合力降低,形成微观裂纹,这些微裂纹又沿着晶体平面滑动发展,逐渐连通成可见的裂纹。

一般来说,裂纹的方向与应力的方向垂直,故钻具疲劳破坏的断面是圆周方向的。

形成疲劳破坏的原因有:1、钻具在长期工作中承受位伸、压缩、弯曲、剪切等复杂应力,在正常钻进中处在中和点附近的钻具、处理卡钻事故时的自由段钻具及在狗腿度大井眼处运转的钻具,当这种应力达到足够的强度和足够的交变次数时,便产生疲劳破坏。

2、临界转速引起的振动破坏。

钻柱旋转速度达到临界转速时,会使钻具产生振动,有纵向振动和横向摆动两种形式,同时在一定的井深这两种形式的振动还会重合在一起。

这种振动会使钻具承受交变应力,促使钻具过早地疲劳。

动,对受压部分的钻具破坏极为严重,所以在砾石层中钻进,最容易发生钻具事故。

4、钻具在弯曲的井眼中转动,必然以自身的轴线为中心进行旋转。

这部分钻杆靠井壁的一边受压力,离井壁的一边受拉力,每旋转一圈,拉、压力交变一次,如此形成频繁的交变应力,促使钻具早期破坏。

5、天车、转盘、井口不在一条中心上,转盘本身形成了一个拐点,井口附近的钻具就好像在弯曲井眼中转动一样,产生了交变应力。

6、将弯钻杆接在钻柱中间,弯钻杆本身和与其上下连接的钻杆都要产生弯曲应力。

如这段钻具和大狗腿井段相遇时,所产生的交变应力是巨大的。

二、腐蚀破坏:钻具在恶劣的环境中存放或工作,都会产生腐蚀,这也是钻具提前损坏的普遍原因之一。

有时几种腐蚀会同时发生,但是总是以某一种腐蚀形式为主要破坏原因。

由于腐蚀使管壁变薄,表面产生凹痕,甚至使钢材变质,降低了钢材的使用价值和使用寿命。

螺杆钻具断落事故处理与预防探讨

螺杆钻具断落事故处理与预防探讨摘要:随着我国油田开发规模的不断扩大,定向井、水平井和特种工艺井也越来越多,螺杆钻具在钻井过程中的应用也越来越广泛。

由于目前国内螺杆钻具制造技术的限制,井下钻具断裂、坠落等事故时有发生,影响钻井效率。

本文深入分析了螺杆钻具井下事故的类型和原因,提出了预防措施和处理方法,为防止类似钻井事故的发生提供了指导和借鉴。

关键词:螺杆钻具;断落事故;处理;预防1螺杆钻具断落事故原因1.1螺杆钻具外筒壳体脱扣螺杆钻具外壳体由旁通阀壳体、防掉壳体、马达壳体、万向节壳体及传动轴壳体组成,通过螺纹连接。

在定向钻井的过程中,转盘带动钻杆及螺杆钻具旋转,在钻井液的驱动下马达转子顺时针旋转,输出扭矩。

但定子外壳、钻铤及稳定器等钻具部位在与井壁接触的过程中所产生的顺时针摩擦力容易引发万向节壳体和传动轴壳体连接处发生脱扣,导致转子、万向节、传动轴落井。

螺杆钻具在150~180r/min的转速下比转盘转速大,所发生的反转运动及所承受的交变弯曲应力频率也更大。

但井下钻具滑动式滚动过程中还会出现跳离和击打井壁等现象,加剧螺纹的松动和螺杆钻具壳体的脱扣。

复合钻进过程中钻具外壳和井壁的摩擦能起到紧扣作用,但因可能的反转运动及跳离和击打井壁,会加剧脱扣。

螺杆钻具高速转动时发生砂卡、轴承损坏等,瞬间卡死产生的瞬时震荡力也会加剧螺杆钻具松扣脱扣。

1.2螺杆钻具外筒壳体断扣螺杆钻具外筒壳体断扣的原因有材料缺陷、加工工艺不当、应力集中、钻井参数选取不当、操作不平稳等。

通常情况下,钻铤连接的平衡度通过钻铤接头弯曲强度比进行评价,《钻具构件检验推荐操作规程》推荐的平衡连接弯曲强度比应为2.5:1.0,但实际中钻铤内弯曲强度比通常控制在3.2:1.0~2.0:1.0,螺杆钻具螺纹接头大部分为不平衡连接,降低了旁通阀壳体与马达壳体连接处螺纹的抗疲劳性能,尤其是管柱内受到冲蚀及管柱外径磨损后,不平衡性加剧,引发螺杆钻具断扣事故。

桩古9-斜3井大井眼段落鱼打捞技术

2 事故 经过及 处理 过程

当桩 古 9 斜 3井 钻 至 井 深 32m 时 , 17 一 92 2mm

加重钻杆中间加厚部分与下边的本体连接处断裂 , 鱼头

第一作者简介 : 李守众 ( 93) 男( 16 ~ , 汉族 ) 山东阳谷人 , , 工程师 , 事石油钻井工程技术工作 。 现从

域 卜 ;

21 00年第 1 期 l 西部 探 矿工 程 5 9

桩古 9 一斜 3井大 井 眼段 落 鱼 打捞 技 术

李守众 , 常 领 , 高志强, 张吉平

( 胜利石 油 管理 局渤 海钻 井 总公 司 , 山东 东 营 2 73 ) 52 7

3

乱

摘 要: 钻具断落是钻井过程 中经常碰到的事故。由于井下情况复杂 多变, 时往往鱼头不好找 , 有 特 别是在 大 井眼处 , 到 鱼头 的机 率 更 小, 捞 的难度 更 大 。介 绍 了在 桩 古 9 碰 打 一斜 3井 ̄f1mm 井眼 内 31 打捞 工艺 , 为大 井眼 内落鱼打捞提 供 了宝贵 经验 。 关键词 : 打捞 ; 鱼 ; 井事故 落 钻 中图分 类号 : 2 文献标 识码 : 文章 编号 :O 4 51 (00 l— 05一 O TE 8 B 10— 76 21) 1 09 2

失, 继续下探 7 0 m 的距 离并在计 算鱼顶 处有 钻压 0m 2k 证 明鱼 头不 仅进 了裙 筒而 且接 触到 了公锥 , 0 N, 随按 造扣 程序造 扣并顺 利捞 获 。 3 事 故原 因分 析 桩 古 9 斜 3井 地 质 条 件 恶 劣 , 中生 界 就 长 达 一 仅 17m, 层 可 预见 性 差 , 施 工过 程 中钻 遇 了邻 井 缺 00 地 在 失 的上 古生界 地层 ( 叠 和石 炭系 ) 二 。从 30m 左 右钻 80 时开始 变慢 , 一般 都在 10 10 n m, 在 38 m钻 2  ̄ 7mi/ 并 81 遇 了地层破碎带 , 井眼垮塌掉块严重 , 井眼扩大率变大 。 在超过弯曲钻压后情况下, 钻具在大井眼处的弯曲曲率 也大。钻具长期处于受压 、 扭、 弯、 剪应力 的状态下 , 其 交 变复合 应力 大 , 易 出现钻具 疲 劳 ; 容 机械 转速低 时 , 钻 具长时间在同一位置转动, 在曲率变化较大的井段也容 易 出现钻 具疲 劳 。这 是本 次事故 发生 的客 观原 因。

钻井工程常见事故及其发生原因

试析钻井工程常见事故及其发生原因关键词:钻井工程常见事故成因处理方法钻井工程是油田开发中十分重要的工作,是决定石油开采水平高低的关键性技术。

在钻井施工过程中,容易受诸多因素的影响,风险系数高,常常导致事故频发,从而造成重大的经济损失和人员伤亡。

一、常见事故处理原则油田钻井工程参与的人员多、设备多,投入的成本高,如果发生事故,轻则造成一定的经济损失,重则就会导致井毁人亡。

因此,在钻井工程中,必须严格按照安全施工要求及操作规范进行,坚持预防为主、防治结合的原则,尽量降低事故发生率,健全应急处理机制,最大程度地减少事故带来的损失和伤害。

1.遵循安全第一原则安全是确保生产顺利进行的前提。

遵循安全第一原则是钻井施工的第一要务。

一是做好钻井前的安全预防分析。

在进行钻井施工前,必须准确、全面地分析井下情况,多层面、多角度考虑容易引发事故的各种问题及原因。

二是拟定安全施工方案。

根据情况分析,有针对性采取科学合理的措施,拟定安全施工方案,包括选用合适的钻井施工工艺,安排科学的操作流程,选择合适的工具,尽可能地做实做细安全防范工作,将钻井施工风险降到最低程度。

三是落实安全应急预案。

制定好安全应急预案,并做好应急事故处理演练。

一旦突发事故,立即启动应急预案,医疗救援组、现场处理组、联络组、后勤保障组等各个应急小组必须在规定的时间内就位,快速动作,按照安全第一的原则,做好伤员急救、现场控制等工作,并不断提高事故应急处理能力,健全应急处理机制。

2.遵循科学合理原则在进行事故处理时,所采取的方法是否科学合理,直接影响着事故处理的结果。

故此,钻井事故处理必须遵循科学合理的原则。

在处理时,必须根据钻井现场相关资料做好科学分析,快速判断井下情况,以便立即制定出科学合理的处理方案。

应急领导小组对井下救援应快速绘制草图,并讨论通过事故处理方案。

3.遵循快速便捷原则时间就是生命,险情就是命令!在事故发生的第一时间,必须立即启动应急预案,快速拟定事故处理方案,各事故处理小组立即就位,迅速处理事故,严防因为时间延误而错过最佳救援处理时间。

探讨钻井工程常见事故及发生原因

探讨钻井工程常见事故及发生原因【摘要】钻井工程具有特殊性,由于施工技术、施工条件、地质环境等因素的影响,钻井工程中的井喷、井漏、卡钻等事故时有发生。

本文立足于钻井工程常见事故影响因素的分析,阐述了钻井工程常见事故的成因及处理方法,旨在提高钻井工程的施工质量,并为钻井工作的深入开展提供一定的资料参考。

【关键词】钻井工程;事故原因;处理方法0.前言随着我国改革开放的不断深入,石油勘探等工程逐渐成为国家建设的重要内容。

而钻井是一项复杂而隐蔽的地下工程,本身就存在诸多的不确定因性和模糊性,属于一种风险性较高的作业。

钻井的作业环境比较复杂,在实际的钻井中,由于对岩层结构的认识不足或决策失误等,都会造成不同程度的钻井事故。

所以,钻井作业的安全、高效的开展,需要针对事故的可能诱发因素进行分析,并以此采取相应的处理措施,这样才能确保钻井作业的安全进行。

1.钻井工程常见事故的主要影响因素钻井工程具有特殊性,受到诸多方面的因素影响,其中源于地质因素的主观条件和工程因素的主观决策,是钻井工程常见事故的主要影响因素,并伴随着整个钻井工程的进行。

所以,认真分析钻井工程的主要影响因素,特别是地质因素,是规避和处理事故的重要举措。

1.1地质因素在钻井工程的过程中,不同的地质条件带给钻不同的难题,例如钻井岩层的多样性和压力系统的复杂性,极易造成井下复杂情况的出现,以至于钻井作业停止,无法继续进行,延误施工进度;地质结构不同,造成钻井作业平台的不稳定性。

其实,对于井下复杂的地质因素,是人为无法改变的,是客观存在的。

但如果在实际的钻井作业过程中,对已存在的诸多客观因素进行全面的了解分析,是采取有效处理措施,规避钻井工程事故的最好方式。

1.2工程因素钻井工程本身具有复杂性,尤其是钻井作业的隐蔽性较强,强调了“安全第一”是钻井作业的主体思想。

基于某些利益的驱使,对于危险因素采取铤而走险或明知故犯的态度,以至于为钻井事故的发生和复杂情况的出现滋生了条件。

钻井施工过程中常见事故的预防及处理

钻井施工过程中常见事故的预防及处理钻井事故制约了钻井速度的发展,而且增加了钻井液对地层的浸泡时间,使井下更加复杂,若油层已钻开,则会加重对油层的污染,给国家和企业造成人力物力和财力重大损失,多年来,如何最大限度的减少钻井事故,缩短钻井周期,提高经济效益和社会效益是每一个钻井工作者为之奋斗的目标,下面简要讲一下钻井事故的预防及处理。

一:卡钻事故卡钻是指钻具在井下失去活动能力的事故。

它可分粘附卡钻、憋漏卡钻、沉砂卡钻、键槽卡钻、井塌卡钻、井下落物卡钻、干钻卡钻、缩径卡钻等。

卡钻事故是在钻井工程事故中发生机率最高、最常见的事故,发生的原因也是多方面的。

(—)泥饼粘附卡钻1、发生粘附卡钻的条件:泥饼是造成粘附卡钻的前提条件。

凡是使用水基钻井液和有固相钻井液时,钻井液中的自由水在液柱压力大于地层压力这个压差的作用下,渗入地层,而钻井液的固相部分难以渗入地层,则糊在井壁上形成了一层泥饼。

等钻具接触井壁时,在压差的作用下产生了一个推力,将钻具压向井壁并嵌入泥饼中。

如果钻具与井壁泥饼所产生的摩阻力加钻具在钻井液中的重量之和大于钻机安全提升拉力时,则发生卡钻。

通常称为泥饼粘附卡钻或压差卡钻。

凡是泥饼质量和井身质量差以及井内压差大时都容易发生粘卡。

造成粘卡的原因是多反面的,它与泥饼摩阻系数、钻井液密度及钻具与井壁的接触面积等因素有关。

钻井液因素:钻井液性能不好,失水量大,钻井液净化差,固相含量较高,加之地层渗透性好,便会在井壁上形成厚厚的泥饼。

若遇漏失层,钻井液中加入了堵漏材料,同样会提高泥饼的厚度和摩阻力。

钻井液受浸污:如果钻遇水层或石膏层,钻井液受到盐水或钙的浸污后性能变坏,失水和泥饼都会迅速增加,如果处理不及时就会造成卡钻的事故。

活动钻具不及时:因设备故障无法活动或钻具折断后靠在井壁上等原因,使钻具与泥饼接触的相对静止时间过长,都可能发生卡钻。

井身质量差:狗腿度过大,会使钻具的大部分贴在了井壁上,增加了粘卡的机会。

井下落物

井下落物井下落物是钻井施工中常见的复杂情况和事故,正确预防和处理关系到一口井的成败。

井下落物可分为以下几种情况:(1)钻具断落;(2)电缆断落;(3)仪器(包括光杆状工具)掉落;(4)不规则物体落井。

以下根据不同情况分述其产生的原因、预防措施及处理办法。

一.钻具(包括套管、油管)断落:(一)产生原因造成钻具断落事故的原因主要有疲劳破坏、腐蚀破坏、机械破坏及事故破坏,但它们之间不是独立存在的,往往是互相关联互相影响的。

1.疲劳破坏:这是钢材破坏的最基本最主要的形式。

钻具在长期工作中承受拉伸、压缩、弯曲、扭切等复杂应力,而且在某些区域还产生频繁的交变应力,•当这种应力达到一定的程度和足够的交变次数时,便产生疲劳破坏。

2.腐蚀破坏:氧气、二氧化碳、硫化氢、溶解盐类、酸类均可对钢材造成腐蚀和电化学腐蚀,各类腐蚀最终导致金属材料表面出现凹坑、本体变薄,引起应力集中,强度降低或造成疲劳破坏。

3.机械破坏(1)钻具制造中形成的缺陷如轧制过程形成的夹层;调制过程发生结晶组织变化;壁厚不匀以及公母螺纹强度配比不当等。

(2)处理卡钻事故时,不恰当地用大力活动,当应力超过其屈服强度时,就产生变形,当应力超过其破裂强度时,就会把钻杆拉断。

(3)•搬运或使用过程中造成了外伤,往往成为应力集中点,由此而向外扩展。

而且各种腐蚀也容易从这里开始,造成钻具的局部损坏。

(4)钻进时加压过大,或发生连续别钻,或在遇阻遇卡时强扭,把钻杆母螺纹胀大、胀裂,造成钻具脱落。

(5)在接头或钻杆加厚部分的内径突变处,流动的钻井液形成涡流,冲蚀管壁,甚至会把管壁剌薄剌穿,降低了钻杆的抗拉抗扭强度,使钻具容易从此处折断。

(6)把不同钢级、不同壁厚、不同等级的钻杆混合使用,强度最弱的钻杆总是首先遭到破坏的。

4.事故破坏(1)顶天车、单吊环起钻及其他原因顿钻原因使钻具折断.(2)•事故倒扣。

在处理卡钻事故中,为了套铣或侧钻,不得不将一部分钻具倒入井中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻具断落是钻井过程中经常碰到的事故。

有的情况比较简单,处理起来比较容易,往往会一次成功。

有的处理起来就比较麻烦,•因为钻具断落之后,往往伴随着卡钻事故的发生。

如果处理不慎,还会带来新的事故。

如果造成事故摞事故的局面,那就很难收拾了。

因此我们必须慎重的研究这个问题。

第一节钻具事故发生的原因造成钻具断落事故的原因不外乎疲劳破坏、腐蚀破坏、机械破坏及事故破坏,但它们之间不是独立存在的,往往是互相关联互相促进的,但就某一具体事故来说,可能是一种或一种以上的原因造成的。

一.疲劳破坏:这是钢材破坏的最基本最主要的形式。

金属在足够大的交变应力作用下,会在局部区域产生热能,使金属结构的聚合力降低,•形成微观裂纹,这些微裂纹又沿着晶体平面滑动发展,逐渐连通成可见的裂纹。

一般来说,裂纹的方向与应力的方向垂直,故钻具疲劳破坏的断面是圆周方向的。

形成疲劳破坏的原因有:1.钻具在长期工作中承受拉伸、压缩、弯曲、剪切等复杂应力,•而且在某些区域还产生频繁的交变应力,如正常钻进中中和点附近的钻具、处理卡钻事故时的自由段钻具以及在弯曲井眼中运转的钻具,当这种应力达到足够的强度和足够的交变次数时,便产生疲劳破坏。

2.临界转速引起的振动破坏:钻柱旋转速度达到临界转速时,会使钻具产生振动,有纵向振动和横向摆动两种形式,同时在一定的井深这两种形式的振动还会重合在一起,这种振动会使钻具承受交变应力,促使钻具过早地疲劳。

各种钢质钻杆的临界转速及两种振动重合时的井深列于表2-1,作为参考。

表2-1 钢质钻杆的临界转速及两种振动重合时的井深钻杆直径,mm 60.3 73.0 88.9 101.6 114.3 127.0 139.7转盘转速,r/min 110 130 160 185 210 235 260两种振动重合时的井深,m 701 597 488 424 366 305 2992865 2438 2012 1707 1524 1372 12196400 5486 4511 3871 3414 3048 27439754 7925 6705 6005 5334 48463.钻进时的跳钻、别钻,•既使钻具产生纵向振动,又使钻具产生横向振动,对受压部分的钻具破坏极为严重,所以在砾石层中钻进,最容易发生钻铤事故。

4.钻具在弯曲的井眼中转动,•必然以自身的轴线为中心进行旋转,这部分钻杆靠井壁的一边受压力,离井壁的一边受拉力,每旋转一圈,拉、压应力交变一次,如此形成频繁的交变应力,促使钻具早期破坏。

5.天车、转盘、井口不在一条中心上,转盘本身形成了一个拐点,井口附近的钻具就好像在弯曲井眼中转动一样,产生了交变应力。

6.将弯钻杆接入钻柱中间,•弯钻杆本身和与其上下相连接的钻杆都要产生弯曲应力。

如这段钻具和狗腿井段相遇时,所产生的交变应力将是相当大的。

二.腐蚀破坏:钻具在恶劣的环境中储存或工作,都会产生腐蚀,这是钻具提前损坏的普遍原因。

有时几种腐蚀会同时发生,但是总是以某一种腐蚀形式为主要破坏原因。

由于腐蚀使管壁变薄,表面产生凹痕,甚至使钢材变质,降低了钢材的使用价值和使用寿命。

造成钢材腐蚀的因素有:1.氧气的腐蚀:氧气可以说是无处不在,它存在于空气中,也存在于水中和钻井液中,钻具无论存放或使用,都要接触氧气,它是最常见的腐蚀剂。

在很低的浓度(<1ppm)下,就能产生严重的腐蚀。

如果水中含有二氧化碳或硫化氢时,其腐蚀性急剧增加。

氧的腐蚀机理可写成阳极反应Fe→Fe+2+2e阴极反应O2+2H2O+4e→4OH-4Fe+6H2O+3O2→4Fe(OH)3↓由以上反应式可以看出,•铁在阳极释放电子,生成二价铁离子,氧在阴极接受电子与水反应生成氢氧离子,以后二价铁离子被氧化成三价铁离子(即又被氧夺去一个电子)与氢氧离子反应生成氢氧化铁,从溶液中沉淀出来,这就是经常可以看到的铁锈。

氧的浓度越大,反应越快,腐蚀就越历害。

氧的腐蚀首先是坑蚀,然后由点到面发展,覆盖整个钻具表面。

2.二氧化碳的腐蚀:二氧化碳可能由地层产生,也可能由钻井液处理剂的分解而产生。

二氧化碳与水反应后形成一种弱酸即碳酸,也会在钻具表面造成蚀疤。

它的反应式如下: ••• CO2+H2O→H2CO3如果钻井液中或水中溶有重碳酸盐,•在较低的pH值下,碳酸氢根与氢离子结合也可生成碳酸.它的反应式如下:••••HCO3+H+→H2CO3如果溶液的pH值较高,•没有过多的氢离子参与碳酸氢根的反应,•则不会生成碳酸,腐蚀性就会降低。

3.硫化氢的腐蚀:硫化氢主要由地层产生,但也可以由含硫有机处理剂的热分解而产生。

硫化氢溶解于水形成一种弱酸,对钻具有腐蚀作用。

但它的主要作用不在于腐蚀,而在于使钢材发生氢脆破坏。

氢原子有个特性,在有硫化物的环境中以原子形式存在,在其它的环境中以分子形式存在。

氢原子是所有原子中最小的原子,•它能渗入钢材或其它金属材料并扩散到材料内部,而且最容易集中到材料受力最大的区域,但当氢原子脱离了硫化物的环境后,•很快结合成氢分子,氢分子的体积要比氢原子大许多倍,它能破坏钢材的组织结构,降低钢材的韧性,产生各种微小的裂纹。

氢原子又继续聚积到裂纹尖端,并使裂纹发展,直至钢材不能承受外界负荷时,会突然发生断裂,这种现象称为脆化。

对氢脆的敏感性由下列因素决定:(1) 钢材的屈服强度:屈服强度低于630MPa 的普通碳素钢一般不会发生氢脆断裂,强度越高,产生破坏的时间越短。

(2)•钢材的硬度:合金钢的硬度大于Rc22时容易遭到破坏。

(3) 硫化氢的浓度:硫化氢浓度越高,氢脆破坏的时间越短。

(4)溶液的pH值:随着pH值的降低,氢脆断裂的趋势增长,如果pH值维持在9.0以上,则氢脆破坏可显著减少。

(5) 温度:温度超过83℃,氢脆断裂的敏感性降低。

(6) 应力:外载施于钢材的应力越大,氢脆断裂的时间越短。

4.溶解盐类的腐蚀:氯化物、碳酸盐、硫酸盐都对钢材有腐蚀作用,它们的腐蚀过程都有显著地电化学作用,由于它增强了钻井液的导电性,促使其它形式的腐蚀作用增强。

溶解盐类的腐蚀有如下规律:(1)和钻井液的pH值有关,pH值越低腐蚀作用越强。

(2)和温度有关.温度越高,分子活动能力越强,腐蚀速度加快。

(3)和溶解盐浓度有关.溶解盐浓度越大,腐蚀速度越快。

(4)•和钻井液的流速有关,流速越大,腐蚀越快。

所以钻具内壁的腐蚀要比外壁的腐蚀快。

而这一点往往是人们注意不到的。

5.各种酸类的腐蚀:•酸类的腐蚀作用是由于它降低了钻井液的pH值和损害了管材的保护膜,同时也加强了钻井液的导电性,使电化学腐蚀作用增强,并且还会产生氢原子,如果有硫化物同时存在的话,会产生氢脆作用。

溶解于钻井液中的氧气,也会显著的加强酸类的腐蚀作用。

6.电化学腐蚀:钻具在钻井液中类似于电极在电解液中,也可以产生导电反应,不同金属之间,不同的钢材化学成份之间就会产生导电现象。

如铜和钢连在一起放入水中,则铜为阴极,钢为阳极,产生电流,钢被腐蚀。

但钢与易反应的金属如铝和镁等连在一起放入水中,则钢为阴极,铝镁成为阳极,产生电流,铝镁被腐蚀,而钢得到了保护。

新钻杆与旧钻杆连接在一起,则新钻杆起阳极作用,旧钻杆起阴极作用,新钻杆先被腐蚀。

钻具的氧化皮与钢材本身之间的差异,也会产生电流,使钢本身进一步遭到腐蚀。

受应力的金属对不受应力的金属呈负电位,•也可形成电池效应。

当电流流过钢材时,会带走微量的金属分子,并沉积于电流的另一端,这样就会形成伤疤,引起应力集中或造成疲劳破坏。

三.机械破坏1.钻具制造中形成的缺陷如:(1)轧制过程形成的夹层;(2)调制过程发生结晶组织变化;(3)公母螺纹连接螺纹的临界断面模数配比不合理,•不是母强公弱,就是公强母弱;(4)钻杆加厚过渡带几何形状设计不合理,因为这里是最容易造成应力集中的地方;(5)钻铤公螺纹未车应力减轻槽;这些先天不足,往往会导致钻具早期损坏。

2 钻具在长期使用中的腐蚀与磨损,•某些区域管壁变薄或存在微细裂纹,强度大为减弱,在外力的作用下,•钻杆最容易从最薄弱的地方被拉断或扭断。

3.处理卡钻事故时,不恰当地用大力活动,当应力超过其屈服极限时,就产生变形,把钻杆拉细拉长。

当应力超过其强度极限时,就会把钻杆拉断。

4.搬运或使用过程中造成了外伤,如卡瓦牙痕,井下落物(钻头牙齿、钳牙、卡瓦牙等)造成的横向刻痕以及撞伤、砸伤等,往往成为应力集中点,由此而向外扩展,而且各种腐蚀也容易从这里开始,造成钻具的局部损坏。

5.上扣不紧,•不按规定扭矩上扣,接头台肩靠不紧,一方面台肩失去密封作用,螺纹容易被钻井液剌坏,另一方面,由于失去台肩的支撑力,公母螺纹产生频繁地交变应力,会使螺纹疲劳折断。

6.钻进时加压过大,或发生连续别钻,或在遇阻遇卡时强扭,把钻杆母螺纹胀大、胀裂,造成钻具脱落。

7.对各种连接螺纹特别是配合接头的连接螺纹长期使用而不定期卸开检查,•以致螺纹磨损造成钻具脱落。

要知道,连接着的螺纹也经常处于变化之中,不可不查。

8.在接头或钻杆加厚部分的内径突变处,流动的钻井液形成涡流,冲蚀管壁,甚至会把管壁剌穿,降低了钻杆的抗拉抗扭强度。

9.将连接螺纹的规范搞错,把尺寸相近而又不是同一规范的公母螺纹连接在一起,因为它们咬合不紧,在运转过程中容易磨损而造成钻具脱落。

10.中途测试挤坏钻杆:为了进行地层测试,测试工具要用钻杆连接下到测试层位,在测试阀打开之前,钻杆内是空的,底部钻杆处于钻井液的静压下,如超过了钻杆的抗挤强度,就会把钻杆挤坏。

下面把各种钻杆的最小抗挤压力列于表2-2和表2-3中,以做参考。

四事故破坏1.把不同钢级、不同壁厚、不同等级的钻杆混同使用,强度最弱的钻杆总是首先遭到破坏的。

2.顿钻造成钻具折断,•如因顶天车、刹车失灵、井口工具失效、单吊环提钻、井口上部钻具倒扣、都有可能把钻具顿入井中,这种事故是非常恶性的事故,它有可能把钻具顿弯,有可能把钻头顿掉,也有可能把钻具顿成几截,处理起来是比较困难的。

3.事故倒扣:在处理卡钻事故中,为了套铣或侧钻,不得不将一部分钻具倒入井中。

4.过失倒扣.由于操作者的失误,在下列三种情况下有可能将钻具倒入井中:(1)在下左旋螺纹工具的过程中,用转盘正转的办法给左旋螺纹钻杆上扣,把转盘以下的左旋螺纹钻具倒入井中;(2)在钻进或划眼时,钻头遇阻遇卡,上面的钻具继续旋转,储存了很大的能量,一旦摘开转盘离合器而不加控制,整个钻柱要飞速的倒转,在惯性力的作用下,把下部钻具倒开,在这种时候,越是靠近钻头的地方,所受的反扭矩的冲击力越大,所以最容易把钻头倒掉;(3)在钻进或划眼时,钻头遇阻遇卡,上面的钻具继续旋转,储存了很大能量,一旦阻力被克服,整个钻柱要飞速正转,但转盘的转速不可能与钻柱的转速同步,反而起到了制动作用,在惯性力的作用下,把上部的钻具倒开。