丰田的TPS拉动式生产模式(中文完整版)

丰田精益生产方式TPS(全员阅读版)

丰田生产方式是最适用于现代制造企业的一种生产组织管理方式,精益生产也是由之而来。

1.TPS的基本思路1-1.降低成本的必要性为了企业的发展,适度提高利润额是很必要的。

利润一般是卖价-成本的差值,要提高利润额有两个方法,一是提高卖价,一是降低成本。

〇利润=卖价-成本要增加利润 :①提高卖价……由市场行情决定②降低成本……由生产方式决定〇卖价=成本+利润要想在与其他公司的价格战中胜出,提高卖价是很困难的。

因此,以降低成本来保证企业的利益是很重要的。

1-2.生产方式及成本如上图所示,在原材料费、劳务费、能源费等标准都一样时,若不同的企业要生产等量的同种产品,其用于生产准备部分的成本1应该是一样的。

但是因为生产方式的不同,譬如说A公司质量控制不严导致经常进行返修而消耗了多余的部件、B公司又因为生产节拍不均衡而导致生产时间的延长而增加了劳务费(在计时工资的情况下)等,因为生产组织方式各个不同导致在生产过程中出现有差异的成本2。

从而导致出现了不同生产方式下的成本差异。

对企业而言,最理想的就是投入多少产出多少,所以要想办法优化生产组织方式,通过排除生产过程中的一切浪费来消除成本2,从而实现降低成本增加利润的目的。

1-3-1.何谓浪费对于商品的生产而言,浪费意即在生产加工中所做的无用功。

浪费的定义:不能增加附加价值的事物的总和工作的定义:产生附加价值的作业(劳动)对人而言行动-劳动=浪费1-3-2 浪费的种类①生产过多的浪费②搬运的浪费③加工过程的浪费④动作的浪费⑤待工的浪费⑥库存的浪费⑦不良品、返工的浪费1-3-3.生产过多的浪费在所有所谓的浪费中,最恶劣的当属“生产过多”的浪费.因为这种生产过多的浪费即隐藏了本工序的问题点和其他的浪费,又将成为新问题产生的根源。

①生产过多与浪费的显在化②生产过剩引起的浪费要增加托架、箱子要增加运输车和叉车要增加工人和管理人员③造成生产浪费的原因为了求得安心,以防出现机械故障、不良品、缺勤等非常状况生产负荷量非常不均衡盲目提高稼働率,表面上的生产率提高认为让生产线闲着是一种罪过人手多组织结构不好1-4.一般生产方式的问题点一般的制造企业,都是基于如下图所示的内部消息与需求预测而进行计划生产。

TPS丰田生产方式中文版完整版精品课件(二)

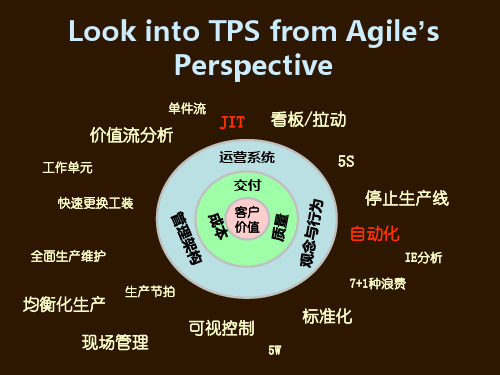

TPS丰田生产方式中文版完整版精品课件(二)- TPS丰田生产方式简介TPS是丰田生产方式(Toyota Production System)的缩写,是一种以精益生产为核心的生产方式。

TPS的目标是实现高效率、高质量、低成本的生产,从而提高企业竞争力。

- TPS的五大原则TPS的核心是五大原则:价值流思维、精益思维、流程改善、人员培养、标准化作业。

这五大原则相互关联、相互支持,是TPS成功的关键。

- 价值流思维价值流思维是指从客户的角度出发,以价值流为基础,通过精益生产的方式,最大限度地提高价值流的流畅度和效率。

价值流思维的核心是消除浪费,从而提高生产效率和质量。

- 精益思维精益思维是指以最小化浪费为目标,通过精细化生产、精益化管理、精益化设计等手段,实现高效率、高质量、低成本的生产。

精益思维的核心是通过不断改进,不断提高生产效率和质量。

- 流程改善流程改善是指通过价值流分析、流程分析等手段,找出生产过程中的瓶颈和浪费,从而对生产流程进行优化和改进。

流程改善的核心是通过精益生产的方式,实现流程的优化和改进,从而提高生产效率和质量。

- 人员培养人员培养是指通过培训、教育、激励等手段,提高员工的技能和素质,使其能够更好地适应精益生产的要求。

人员培养的核心是通过培训和激励,提高员工的工作积极性和创造力,从而推动生产的不断改进。

- 标准化作业标准化作业是指通过制定标准化流程、标准化操作等手段,确保生产过程的稳定性和可控性。

标准化作业的核心是通过制定标准化流程和操作,实现生产过程的可控和稳定,从而提高生产效率和质量。

- TPS的优点TPS的优点在于可以实现高效率、高质量、低成本的生产,从而提高企业的竞争力。

TPS可以帮助企业消除浪费,提高生产效率和质量,从而实现生产成本的降低和产品质量的提高。

- TPS的应用TPS已经被广泛应用于汽车制造、电子制造、机械制造等领域。

许多企业通过引进TPS的理念和方法,实现了生产效率和质量的提高,从而提高了企业的竞争力。

TPS丰田生产方式中文版(完整版)

1)自主保全 ・・・ 由制造部门实施

・第一阶段

・第二阶段

①・清扫

①・小改善

②・日常点检

②・定期换油

③・定期点检

③・定期更换

④・小维护、调整 ④・小修理(更换部件)

⑤・小停顿的恢复作业

・把握设备的功能、性能。 ・明白正常和异常。 ・掌握保全的知识和技能。

2)专业保全 ・・・由保全专业部门实施

・预防保全 ・・・ 有计划的实施 ・事后保全 ・・・ 缩短修理时间(KY训练、备齐备件)

1

TPS: Toyota Production System

丰田生产方式

・制造方法:彻底地实行JIT和自働化 ・通过TOTAL・TPS 推进成本降低

使现场充满活力

TOYOTA ENGINEERING CORPORATION 丰田ENGINEERING株式会社

2007. 10

HORIKIRI OZAWA SUZUKI

生产改善活动 生产活动

・工序改善 ・物流改善

自主研究会、生产会议

原来的TPS

业务范围 的扩展

16

・〔3〕:TOTAL-TPS的具体开展

・

1:现场的活性化 2:现场的可视化 3:作业改善

・每天的改善活动 ・营造有工作意义

的现场

4:物流改善

5:品质改善

7:改善的推进方法

8:制造工序的评价

6:新产品投产业务

成本

制造经费 加工费、物流费

②

材料、零部件费

4

〔2〕:从TPS到TOTAL-TPS的发展

TPS的发展

2007th

Profit 利润、利益

TPS的基本(2个支柱)

①・JIT(Just in Time) ②・自働化(Jidouka)

丰田公司的TPS管理模式

丰田公司的TPS管理模式丰田的生产和管理系统长期以来一直是丰田公司的核心竞争力和高效率的源泉,同时也成为国际上企业经营管理效仿的榜样,例如,作为丰田生产管理一大特点的看板管理已被世界各地的企业所采用。

如今,世界很多大型企业都在学习丰田管理模式的基础上,建立了各自的管理系统,以试图实现标杆超越,像通用电气公司、福特公司、克莱斯勒公司等世界著名企业都加入了这一行列。

但是,令人惊异的是,尽管丰田管理模式已为全球所认同和接受,真正成功的企业却并不多,如今位于日本的丰田公司每天都要接受数以万计的企业高级管理者参观,这些参观者将他们看到的管理方式带到本国后,并没有得到意想的效果,为此,很多人认为丰田管理模式的成功根源于其独特的文化因素。

但事实并非如此,例如同是日本公司的尼桑和本田却并没有达到丰田的标准,而丰田本身却将其独特的管理模式带到了全世界,这其中的代表就是位于美国肯塔基州的丰田乔治城汽车生产厂,该厂自1988年7月开始在1300英亩的厂址上进行批量生产,年生产能力为20RR00辆CamrR轿车,相当于以往美国从日本进口同类型轿车的总量,1991年秋天丰田美国公司引入了全新的CamrR轿车,1992年该类型车的供应量为 40000辆,销售额将增加 20%。

新的CamrR轿车属于中等家庭车系列,占有美国所有轿车市场I/3的市场份额,价格平均为$ 18500,税前平均利润为17%,显然,其经营绩效是十分瞩目的。

由此看来,丰田管理模式并不是因为其独特的日本文化而难以为其他国家的企业所学习,之所以存在管理方法难以移植的情况,主要原因在于参观者所看到的丰田管理模式只是其外在的东西,诸如它的活动、连接和生产流等都是较为固定、甚至死板的东西,但是,在这些看似简单的活动和流程后面,却蕴含着丰田公司巨大的柔性和适应性,正是这些看似简单、却颇具柔性的管理特点,造就了丰田公司举世瞩目的经营业绩,也使得他的柔性化生产管理方式--TPS (ToRotaProductionSRstem )成为管理中的精髓,并使大规模定制模式下的敏捷产品开发和生产成为现实。

TPS 丰田生产模式讲义

丰田生产模式的基本技术活动

二、均衡化生产

• • • • • • • 均衡化生产是看板管理和准时化生产方式的重要基础。 后工序在必要时刻从前工序领取必要数量的必要零部件。 丰田的均衡化生产要求的是生产数量的均衡和产品种类的均衡,即总装配线向 各前工序领取零部件时,要均匀地领取各种零部件,实行混流生产。 总装线均以最小批量装配和输送制成品,以期实现“单件”生产和输送的最高 理想。 把均衡化生产作为使生产适应市场需求变化的重要手段。通过均衡化生产,任 何生产线都不大批量地制造单一种类的产品。 各工序无须改变其生产批量仅需用看板逐渐地调整取料的频率或生产的频率, 就能顺利地适应市场需求的变化。 缩短生产前置期,以利于迅速而且适时地生产各类产品。并缩短设备的装换调 整时间,以便将生产批量降低到最小。

丰田生产模式的几个基本思想

二、产品成本分析

产品成本依制造方法和运输方式等不同而有所改变, 但大致可以分为两部分。 一是每个企业均相同的成本,如材料成本、零部件的 单价、能源单价、劳动单价、设备费折旧等。 二是根据企业不同而不同的成本,主要指依工作方式 而改变的成本。如员工人数,设备,占用土地,生产 过程中的废弃物等。企业降低成本主要就是要从以上 两方面着手,其中尤其是第二部分,要尽力发现其中 的不必要流程,彻底地排除掉,从而最大限度地降低 成本。

丰田生产模式的基本技术活动

三、设备的快速装换调整

• 实现以“多品种、小批量”为特征的均衡化生产最关键和最困难的一点 就是设备的快速装换调整问题。 • 均衡化生产要求总装配线及各道工序采用“多品种、小批量”的方式, 频繁地从前道工序领取各种零部件或制品,这样,从制造过程的经济性 考虑,冲床及各种生产设备的快速装换与调整就成为了关键。 • 生产现场人员经过艰苦努力,成功地将冲压工序冲床模具装换调整所需 要的时间,从1945年至1954年的3小时缩短为1970年以后的3分钟!现在, 丰田公司所有大中型设备的装换调整操作均能够在10分钟之内完成。 • 设备快速装换调整的方法是SMED法,即“10分钟内整备法”。把设备 装换调整的所有作业划分为两大部分,即“外部装换调整作业”和“内 部装换调整作业”。 • 为了缩短装换调整时间,操作人员必须在设备运行中完成所有的“外部 装换调整作业”,一旦设备停下来则应集中全力于“内部装换调整作 业”。 • 丰田公司把“设备的快速装换调整”视为提高企业竞争力的关键因素之 一。

TPS丰田生产方式(精益生产)

TPS 丰田生产方式(精益生产)据说丰田生产方式的全貌至今未见公诸于世,仅能从面对企业进行丰田生产方式管理指导的管理咨询师那里了解到它的一些片断。

曾经有这样一则轶事。

克莱斯勒公司是曾经位居美国汽车业前三的公司,其董事长兼CEC^伯特?伊顿在94年初的发布会时说:“我们已经实现了优于日本厂商的生产效率,已经没有必要再向丰田学习了。

”这是因为该公司通过雇用咨询师指导实施了丰田生产方式,大幅提高了生产效率。

数月后,克莱斯勒的一名高管“就想弄明白是不是完全学到了丰田生产方式”,来到了位于肯塔基州的丰田肯塔基工厂进行访问考察。

从早上开始,仔仔细细看了整整一天,在回去的时候这样感叹说:“今天实在是非常疲惫。

但是我也亲眼看到了,那就是克莱斯勒可以说没有从丰田学到任何东西!” (〈〈丰田强在何处》,第32页)丰田生产方式是1978年当时的丰田汽车副社长大野耐一(1912-1990 ,已故)在其著作〈〈丰田生产方式》中首次使用的说法。

但是,随着最近日本企业业绩的急剧下滑,丰田生产方式逐渐得以公开,开始让人看清其原貌。

丰田生产方式又被称为“赚钱的IE”。

IE很大程度上被当作单纯的技法,丰田生产方式是具有“赚钱”思维方式的IE手法。

这里的“赚钱”,一方面具有削减现金流的意思,另一方面意味着通过实施改善减少现金流的流出。

丰田生产方式不是简单的看板方式等的手法,它指的是员工的行动特性。

本田技研的本田宗一郎和藤泽武夫等也说过同样的话。

“对事物的看法和思维方法”不是可以教会的。

必须把丰田生产方式作为技法进行实践,才能够掌握。

如果说IE的作用是“报时”,那么丰田生产方式的作用就可以说是“制作钟表”。

丰田生产方式中,最重要的是所有的员工具有同样的思维模式,这也是丰田汽车一直保持终身雇佣制度的理由之一。

要问丰田汽车的成功的秘诀何在,我认为就在丰田生产方式。

人们不禁要问,“哪些是秘密?不是全世界都知道了么?”但是,目前人们的仅仅局限于将丰田生产方式看作生产体系,说不上已经理解了丰田公司的本质。

TPS丰田生产方式(DOC 22页)

TPS丰田生产方式(DOC 22页)丰田临盆方法第一部总体系——丰田临盆方法的构思第一章丰田临盆方法的体系本章目标丰田临盆方法由丰田汽车公司开辟、推广,1973年石油危机之后被浩瀚的日本公司所采取。

该临盆方法的重要目标是经由过程改良活动清除隐蔽在企业里的各种浪费现象,进而降低成本。

这种临盆方法,是继泰勒临盆方法(科学治理法)和福特临盆方法(大年夜量装配线方法)之后出生的临盆方法。

一、临盆方法的目标(一)、最终目标是经由过程下出世产成本产生效益丰田临盆方法是临盆产品的合理办法。

这里的“合理”,是指它对全部公司产生效益这个最终目标来说是行之有效的办法。

为了实现这个最终目标,丰田临盆方法将降低成本作为根本的第一位的目标。

降低成本的目标,即进步临盆率的目标。

成本从本质上来说,是指为了实现利润应当从发卖额中扣除以前、如今以及将来的所有的现金支出。

所以,丰田临盆方法中所说的成本,不仅仅是制造成本。

并且还包含发卖费用、一般治理费用以及财务费用。

(二)、清除制造多余的浪费降低成本好门路 坏门路图 1.1 清除浪费降低成本的过程丰田临盆方法,重要着眼于清除浪费降低成本。

我们按图1.1加以解释。

制造现场的浪费,第一层次是多余的临盆要素的存在。

第二层次是制造多余的浪费。

第三层次是多余的库存的浪费。

第四层次是1、假如库存在现场容纳不下,就要建筑多余的仓库;2、雇佣搬运工将库存运到仓库(搬运的浪费);3、给每位搬运工购买一台叉车;4、为了防止产品在库房中锈蚀和治理库存,就必须增长人员;5、为了随时控制库存的数量,治理部分须要相当数量的工时;6、须要用计算机治理库存的人员。

这四个层次的浪费存在递进关系。

所有这些第一层次、第二层次、第三层次、第四层次的浪费,都邑增长直接材料费、直接劳务费、折旧费等间接经费、一般治理费,从而增大年夜成本。

削减浪费应当先从第一层次开端,第一层次的重点为----削减多余的人员。

是以,克制临盆多余时极其重要的。

丰田生产系统(TPS)

Takt Time 节拍时间

可用工作时间 节拍时间 = 客户需求数量

• 节拍时间确定了每一工位必须完成工作的速率, 节拍时间确定了每一工位必须完成工作的速率, 超过和不足都不合适。 超过和不足都不合适。 • 节拍时间是流水线的节奏或拍子

Takt Time 节拍时间

• 【Agile】Velocity由交付要求来决定。但 Agile】Velocity由交付要求来决定 由交付要求来决定。 Velocity只能由团队所左右 只能由团队所左右, Velocity只能由团队所左右,超过或达不到交付 要求都需要团队做调整。 要求都需要团队做调整。 • 【Agile】Estimate要坚持原则。 Agile】Estimate要坚持原则 要坚持原则。 • 【Agile】Iteration培养开发的节奏。 Agile】Iteration培养开发的节奏 培养开发的节奏。

消除浪费, 5S – 消除浪费,让问题显而易见的理 论,不仅仅是关于如何组织工作场所

1.整理(Sort),仅保留必须 1.整理(Sort),仅保留必须 整理 ), 的东西 –这是当前工作需要的吗? 这是当前工作需要的吗? 这是当前工作需要的吗 –需要多少? 需要多少? 需要多少 –应该把它们放到哪里? 应该把它们放到哪里? 应该把它们放到哪里

4.制度化(Standardize),建 4.制度化(Standardize),建 制度化 ), 立规则,执行和维持前3 立规则,执行和维持前3个S。

5S

5.维持(Sustain), 5.维持(Sustain), 维持 持续改进,彻底执行, 持续改进,彻底执行, 指导和培训。 指导和培训。

• 【Agile】将组织有形工作场所的5S应用到软件开 Agile】将组织有形工作场所的5S 5S应用到软件开 发中的启示。 发中的启示。 • 【Agile】对办公室,电脑文件系统,软硬件环境 Agile】对办公室,电脑文件系统, 和代码应用5S 5S。 和代码应用5S。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

昭 川石 师询咨 社会式株术技程工田丰�师讲 室修研楼大连产中本日屋古名本日�点地 日8月21年8002�间时

本成 低降� 量质 高提 � 化性活 的场 现进推 �� �-� �� ��过 通・ � 化 働自、 )e miT n I t su J�T IJ 彻贯底 彻� 法方产 生・ �

式方产生田丰的在现

NABNAK

品成完

3ON 序工工加

2ON 序工工加

1ON 序工工加

件部零、料材

LLUP

LLUP

LLUP

LLUP 程 流的产 生

���

动拉序工后�式方产生SPT ・

8

化视可的序工现实要必有・

业作 准标 守遵・ 置位 定固 在停・ k ro wte N ��・ 置装 错防・ 灯安・

况 状 常 异 应 对 速 迅・ 止停 员人作 操由 者 或止 停动自 备设

書 導 指 業 作 準 標

者 成 作

頁 中頁 全 属 所

直/個005

年� 0 02

数 要 必 改

0 1 02 6 - 1 3 3 14

・ 新

番 品

認

承

成作 日5 2 月�

书序顺业作

�灯安�化视可的场现

顿整理整的场现

守 遵 的 业 作 准 标 ・� � �

律纪章规 的场现建创

化视可的序工造制・� �� 善 改S 5的场现・� ��

容 内 業 作 .� �

認確質品◇ ・ 意注全安� ・ ち持手準標● ・

2 5 6 6 6 5 2

�・ ●・

個� 秒 ��

ち持手準標 秒 分 � � �� � � � � � � く 易 り や ・ 全 安 ・ 否 正 � 所 急 ムイタ トクタ 間 時 味 正 質 品

1 /1 号番 解分 ンオニピチンイ8 名 品

�量数要必 / 间时作工�拍节�

〕 产生量批要不 〔 〕 产生行进后化均平量数・类种将 〔 则 原 为 流个 1以 �产 生化衡 均

间 时拍节 定决 来量数 要必过 通��

�间时期周程过产生短缩�

具 工的善 改、 理管 TIJ现实・

〕取领序工后〔

化 动流的 内序 工在品 产��

NAB NA K

则原本基的TIJ •

备整的场现�〕�〔

61

UOSIES

UTEKIES

、态状的垢污有没 持保终始

态 状的垢污有没到达以 �除扫行进底彻�分 部节细到检点直一

扫清

、守遵以得的实切 够能情事的来下定确 使�惯习的好良立建

洁清

养素

品物的要需所到 找速迅以可便以�点 地放存出示标晰清

EKUSTIHS

品物的要必不掉扔 品物的要必存保

顿整

IRIES NOTIES

理整 ������ ��的场现・

础基的理管场现是・

善改S5的场现����

71

识 标面地 �� 车 小货 运用专 ��

顿整、理整

置位定固�点地放存的品物�定决

�例事�

81

� 方货供�点地放存的件部零

91

�整 调位定 �顿整 ・理 整

02

点 地放 存 的 件 格 合 不 定 决

象印体整司公的中想理SPT�)1( 化性活的场现�〕�〔

31 等

律规 的场现 作工 ・

义意 有得 变作 工 使・

力能 的人 各高 提・

金基助补蒙启我自・ 、所养疗・ 院医念纪田丰・ 施 设育 体 ・ 部乐俱工员 ・

健保利福的工员・

实 充的施设 利福�����

责 职的 员人督 监・ 理管� �� �

0 0 5-

, ,

06

54

用备

�人录记

±异差

绩业际实 划计产生

间时

日��月�

例

分00.1�间时拍节

板理管产 生

�录记行进时小一每�、况状常异、绩业际实产生录记・ 况状产生的位工产生明标・

板理管产生・① �例�

52

� 例� 板 理管 产 生

62

示展的 品良不

表录记良不

发再止防 �图理管� 认确量质 书策对

动活产生 动活善改产生

动活 的化 性活 场现

化视可�定认能技�议建化理合�动活队团小CQ�S5・ 书准标业作・量质保确、率效业作・产生试产量论讨・ 划计证保量质・计设备设・ 划计序工・

动活的备准造制

动活的备准产生 务业 展开 中 门部 全� 门部 产生 在

�动活RD、CPP�

weiveR ngiseD・ kcehC noitcudorp-erP・ gnireenignE suoenatlumiS・ 度成完的品产新高提来�划策 与参段阶计设在门部有所过通�

场现备整�〕2〔 化性活的场现�〕1〔

・ ・

开展体具的���-������� 善改备设�〕�〔

21

债负�产资�果成的上员人的司公�

产财的司公�②

�劲干�心取进×力能工员×数人工员�

果成的面方员人在司公�①

、�润利、率效产生高提、量质�果成的司公升提来动活述上过通・ 劲干的人个、劲干的场现出发激 �心取进和力能的工员体全司公高提�动活善改的��T过通・

量 质 保 确

商应供

�序工

量 质 保 确

�序工

量 质 保 确

�序工

量 质 保 确

�序工

量 质 保 确

�序工

品 良

・

量质就造内序工在�����������

化働自

・

0101

员人业作・员人业作・员人业作・员人业作・员人术技・员人督监、理管・ 展扩的 围范务业 SPT的前从

议会门部产生、会究研主自

量质保确・ 善改流物・ 善改艺工・

案提的目项施实→案提意创・

业作换轮・

点题问有所的场现�目题定选・

化工 能多�� �� 动活 队团小 ���� ��

励奖、彰表

案方、容内施实����

・

41

练训进推地划计有・

�量质高提、业作的手棘�

换轮作工

化 工能多

进推的善改・ 、施实天每�换轮作工施实・

上以人/序工个� �标目

助互行进・容内业作的此彼解理・ 值价作工求探、力能的员人业作高提・

� � � � � ��位工 灯安�盘理管位工

����

����

����

����程工

12

�域 区行步 ・域 区车行 �道 通识标 确明

22

引き込

み域

� 识标及 以分区 �处 放存件 部零

32

化间房大行实�间空公办�室公办・

策 对 期 早 取 采 够 能 时 生 发 题 问 �� c t e 位 工 的 常 异 生 发 、快过 、迟 延的产 生� 况状产 生的位工产 生 断判 速迅够 能都人 何任使・

, , , , ,

0

383

, ,

06 16 26

093 043 082 022 061 011 05 �

,

05 � � � � � 06 � � � � �

1+ 333 2+ 273 012 552 501 54 �

, ,

, ,

06 � � � � �

5-

55

,0 5

, ,

,06 � � � � � ,05 � � � � � ,06 � � � � � ,05 ����� �����

计设:动活ES 化度高 的务业

本成低降 量质保确

・

程 过展 发的� �� -�� �� �向・

11

价评的位工造制�〕�〔 善改量质�〕�〔 善改备设�〕�〔 善改流物�〕�〔 善改业作�〕�〔

动 推 序 工 前向 ・ 场 现的 义 意作 工 有建 创� 动活 善 改 的 天每 ・

量质保确・ 本成低降・ 场现的律规有・

存库 ���� 序工工加 件部 零 、料 材

HSUP

HSUP

H SU P 程流的 产生

式方动推�

式方产生的般一・

7 7

量数的走领被 产生只序工前

取领 序工 前 到

品物的要必 取领去前

�户客� 是序 工后

则 规 用运 NABNAK

C件部零

NABNAK

B件部零

NABNAK

A件部零

LLUP

NABNAK

序 工 前

序 工 下 入 流 品 次 让 不・ 品 良 产 生 只・

线产生 ・ 备设 ・ 止停要 候时 的常异 生发

员人视监除废��化人少�化人省・

���������

量质就造内序工在・

化 働 自・ )2(

柱支个2�SPT・

9

、量质保确内序工个每在�

件零格合不出流止防・② 件零格合不生产止防・①

货收查检无 货 出 査検

��位工

�况状动可线产生�

�称名 位工

�����

灯安位工③

�例�

� � � � � �

72

eniL ylbmessA

�� �� ���

灯 安 位工

・

82

化视可的场现

点地 要主 场现在

角 息信

92

�示表行进灯安用� 、员人督监叫呼来关开叫呼用�时题问生发中业作・

止停 叫呼 止 停 动可 关开绳吊 用叫呼 」色白「 线记 标 」色黄「 线叫呼 」色红「 线止停位定

量的要必照按只・ 产生 间时的要必在・ 西东的要必将・

、 品物 的出卖 产生 只

�EMIT NI TSUJ�

T I J ·� � �

柱支个2的SPT�〕�〔

6

。货交就了产生品产 �况情产生的序工后虑考不时产生在序工前・

商应供

C件部零

B件部零

存库