步进电动机高精度细分方法及其控制系统2

步进电机高细分可调控制系统

步进电机高细分可调控制系统

钱堃;李德华;赵宗睿;潘平平

【期刊名称】《仪器仪表用户》

【年(卷),期】2012(019)005

【摘要】利用MSP430混合处理器与步进电机专用驱动芯片DRV8812,结合“电流矢量恒幅均匀旋转”细分方法,设计一种混合式步进电机步进角64-1024细分数可调的控制系统.该系统可以通过接收上位机指令实时调节电机细分数、每秒脉冲数、转向,实现步进电机高速低细分、低速高细分运行,最小步进角可达0.1′.

【总页数】3页(P29-31)

【作者】钱堃;李德华;赵宗睿;潘平平

【作者单位】华中科技大学图像识别与人工智能研究所,武汉430073;华中科技大学图像识别与人工智能研究所,武汉430073;德州仪器半导体技术(上海)有限公司,上海200000;华中科技大学图像识别与人工智能研究所,武汉430073

【正文语种】中文

【中图分类】TM383.6

【相关文献】

1.步进电机控制系统中的可调细分电路 [J], 刘刚;常旭东;王志福

2.一种高细分,大功率步进电机驱动器设计 [J], 黄涛

3.步进电机控制系统中的可调细分电路 [J], 黄大坤

4.步进电机控制系统中的可调细分电路 [J], 何忠悦

5.步进电机细分驱动控制系统设计与实现 [J], 伍艳雄; 黄勇; 高林; 易金桥; 孙先波; 梁树先; 叶建聪

因版权原因,仅展示原文概要,查看原文内容请购买。

基于单片机的仪表步进电机的细分控制原理及应用

基于单片机的仪表步进电机的细分控制原理及应用仪表步进电机步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。

在非超载的情况下,电机转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机某相线圈加一脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点,使得在速度、位置等控制领域用步进电机来控制变得非常简单。

虽然步进电机已被广泛地应用,但步进电机并不像普通的直流电机、交流电机那样在常规下使用。

它必须在双环形脉冲信号、功率驱动电路等组成控制系统下使用。

仪表步进电机属于步进电机中体积、功耗较小的类别,可以由单片机或专用芯片的引脚直接驱动,不需外接驱动器,因而在仪表中被用于指针的旋转控制。

需求分析本方案中使用的仪表具有如下特点和设计参数:●指针响应灵敏、走位准确,即收到驱动脉冲后不能丢步;●指针转动平稳,即指针从当前位置到目标位置之间的走位要平稳,正、反转都不能出现抖动;●两相、步距角10o、转动范围300o。

根据技术参数可知,采用两相四拍和两相八拍时的步距角为10o和5o,在300o的范围内只能作30 和60个刻度划分,在实际应用中,会发现指针步距角不能满足要求而且抖动不可避免。

为了实现指针高精度的准确走位和平稳运转,要对步进电机步距进行高分辨率细分,这也是设计的难点所在。

步进电机的细分技术是一种电子阻尼技术,其主要目的是提高电机的运转精度,实现步进电机步距角的高精度细分。

其基本概念为:步进电机通过细分驱动器的驱动,其步距角变小了。

如驱动器工作在10细分状态时,其步距角只为电机固有步距角的十分之一。

以两相四拍为例:当电机工作在不细分的整步状态时,控制系统每发一个步进脉冲,电机转动10o;而用细分驱动器工作在10细分状态时,电机只转动了1o。

细分功能完全是由驱动器或单片机靠精确控制电机的相电流所实现的,与电机本身无关。

细分原理两相四拍A、B、/A、/B的驱动状态表如表1所示。

步进电机细分原理

步进电动机高精度细分方法及其控制系统叶韦韦 华南师范大学电信工程系99级引言本论文题目来自对现有椭偏仪进行技术改进工作中的“用步进电机取代传统直流减速电机”的研究课题。

椭圆偏振测量技术是一种测量薄膜厚度和研究其表面特性的先进方法,具有灵敏度高、精度高、实时和无损样品的优点。

在半导体、光学材料、表面物理、化工、冶金、生物和医学等领域都有重要应用。

传统的椭偏仪由于使用了直流电机,在定位过程中存在自动化水平低、操作复杂、精度难以保证和成本高(因需要配高精度光电旋转编码器)等不足,为提高椭偏仪的定位精度和自动化水平,研制出一种高精度自动定位系统无疑具有十分重要的意义。

本系统采用步进电机代替直流电机,但现有步进电机的最小步距角还未能达到本系统的要求,所以要在步进细分技术上作探讨。

利用步进电机的准确动作和步进电机的细分技术,解决椭偏仪的角度与光强必须准确对应关系的问题。

其中,当步进电动机的细分角度越小,越有利于提高步进电动机的角位、点位及连续控制方面的定位精度,越有利于与计算机联机,实现全自动化控制。

同时,还可以大大提高步进电机的分辨率,大大改善步进电动机在动态运转时的特性。

由于工业技术的不断进步,在自动化控制、精密机械加工、航空航天技术以及所有要求高精度定位、自动记录、自动瞄准等高新技术领域内,对步进电机的细分要求也越来越高。

因此,多年来,国内外的同行都在努力寻求步进电动机细分技术的最佳方案及最高细分精度。

本文所介绍的自动定位系统是在原椭偏仪系统的前提下,采用步进电机计算机细分控制技术建立起来的。

一.一.步进电机的基本原理步进电机作为执行元件,是机电一体化的关键产品之一, 广泛应用在各种自动化控制系统中。

随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。

步进电机是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。

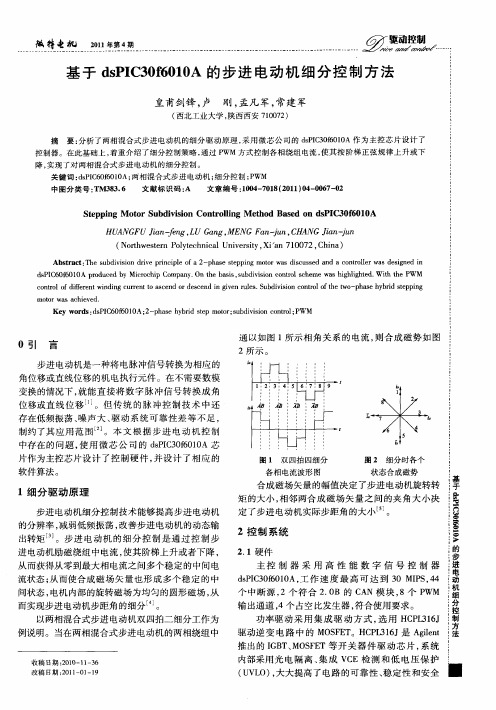

基于dsPIC30f6010A的步进电动机细分控制方法

定了步进电动机实际步距角的大小 。 2控 制 系统

2 1硬 件 .

出转 矩 。步进 电 动 机 的细 分 控 制 是 通 过 控 制 步 进 电动机励 磁绕 组 中电流 , 使其 阶梯 上 升或 者下 降 ,

图 1 双 四拍 四细 分

一

l

夕3

一 \

5

图 2 细分时各个

:

各相 电流波形 图

状态合成磁势

萁

1细 分 驱 动 原 理

步进 电动机 细分 控 制技术 能 够提 高步进 电动机 的分 辨率 , 弱低 频振 荡 , 减 改善 步进 电动 机 的动 态输

合成磁场矢量的幅值决定了步进电 动机旋转转 莩

角位移 或直 线 移 的机 电执行 元件 。在 不需 要数模

通 以如 图 1所示 相 角 关 系 的 电 流 , 则合 成 磁 势 如 图

2所 示 。

变换 的情况 下 , 能 直 接将 数 字脉 冲信 号 转 换 成 角 就 位移或 直 线 位 移 … 。但 传 统 的脉 冲 控 制 技 术 中 还

流状态 ; 从而 使合 成 磁 场 矢 量 也形 成 多 个 稳 定 的 中

间状态 , 电机 内部 的旋 转磁 场为 均匀 的 圆形磁 场 , 从 而实现 步进 电动机 步距 角 的细分 。

…

…

堕 熏 .l 矍 里 … … … … … … … … … … … . . … _ ! … … … … … … … … … … … . l . …

…: .

基 于 dP C 06 1 A 的步 进 电 动机 细 分 控 制 方 法 sI 3 f0 0

如何利用步进电机实现高精度的位置控制

如何利用步进电机实现高精度的位置控制在现代工业自动化和精密控制系统中,实现高精度的位置控制是至关重要的。

步进电机以其独特的工作原理和性能特点,成为了实现这一目标的常用选择。

那么,究竟如何利用步进电机来达到高精度的位置控制呢?首先,我们需要对步进电机有一个基本的了解。

步进电机是一种将电脉冲信号转换为角位移或线位移的开环控制电机。

它的工作原理基于电磁铁的原理,通过依次给电机的不同相绕组通电,使得电机转子按照固定的步距角转动。

要实现高精度的位置控制,选择合适的步进电机是第一步。

在选择时,需要考虑电机的步距角、保持转矩、矩频特性等参数。

较小的步距角通常意味着更高的位置控制精度,但同时也可能会增加成本和控制的复杂性。

接下来是驱动电路的设计。

一个良好的驱动电路能够为步进电机提供稳定、精确的电流和电压,从而保证电机的正常运行和高精度控制。

常见的驱动方式有恒压驱动、恒流驱动等。

恒流驱动能够更好地控制电机的转矩和速度,因此在高精度控制中更为常用。

控制信号的生成是实现高精度位置控制的关键环节之一。

控制信号通常由控制器(如单片机、PLC 等)产生。

控制器根据设定的位置目标和反馈的实际位置信息,计算出需要发送的脉冲数量和频率,从而驱动步进电机转动到指定位置。

在实际应用中,为了提高位置控制的精度,常常采用细分驱动技术。

细分驱动技术是通过在相邻的两个整步之间插入若干个中间状态,使得电机的步距角变小,从而提高位置控制的分辨率和精度。

例如,原本步距角为 18 度的电机,经过 16 细分后,步距角可以减小到 01125 度,大大提高了位置控制的精度。

此外,还需要考虑机械传动系统对位置控制精度的影响。

机械传动系统中的间隙、摩擦、弹性变形等因素都会导致位置误差。

因此,在设计机械传动系统时,应尽量选择精度高、间隙小、摩擦小的传动部件,如滚珠丝杠、直线导轨等。

为了实现更精确的位置控制,还需要采用闭环控制策略。

通过安装位置传感器(如编码器、光栅尺等),实时反馈电机的实际位置信息,与设定位置进行比较,然后根据误差调整控制信号,从而实现更精确的位置控制。

如何利用步进电机实现高速高精度的运转

如何利用步进电机实现高速高精度的运转在现代工业自动化和精密控制领域,步进电机以其独特的性能和特点发挥着重要作用。

实现步进电机的高速高精度运转是许多应用场景的关键需求,然而,要达到这一目标并非易事,需要从多个方面进行综合考虑和优化。

首先,我们要了解步进电机的基本工作原理。

步进电机是一种将电脉冲信号转化为角位移或线位移的开环控制电机。

通俗来讲,给电机一个脉冲信号,它就会转动一个固定的角度。

这个固定的角度被称为步距角,步距角的大小决定了电机的精度。

要实现高速高精度运转,电机的选型至关重要。

在选择步进电机时,需要考虑电机的转矩、转速、步距角等参数。

对于高速运转的需求,应选择具有较高转速和较小转动惯量的电机。

而对于高精度要求,则需要选择步距角较小的电机。

驱动电路的性能对电机的运转效果也有着显著影响。

一个优质的驱动电路能够提供稳定、精确的电流和电压,从而保证电机的正常运行。

常见的驱动方式有恒流驱动和细分驱动。

恒流驱动可以确保电机在不同负载情况下电流的稳定性,提高电机的运行效率和精度。

细分驱动则通过将一个步距角细分成若干个微步,大大提高了电机的分辨率和精度。

例如,原本一个步距角为 18 度的电机,经过 16 细分后,每一步的角度就变为 01125 度,精度得到了显著提升。

控制算法也是实现高速高精度运转的关键因素之一。

常见的控制算法包括脉冲频率控制和脉冲个数控制。

脉冲频率控制通过改变脉冲的发送频率来调整电机的转速,频率越高,转速越快。

但需要注意的是,过高的频率可能会导致电机失步。

脉冲个数控制则通过精确控制发送的脉冲个数来实现电机的精确位置控制。

为了提高电机的高速性能,还需要对电机的机械结构进行优化。

例如,减少电机的摩擦和损耗,采用高精度的轴承和传动部件。

同时,良好的散热设计也能保证电机在高速运转时不会因为过热而影响性能。

在实际应用中,系统的反馈机制也是不可或缺的。

通过安装编码器等传感器,可以实时监测电机的位置和速度,并将这些信息反馈给控制系统,以便及时进行调整和修正,进一步提高电机的精度和稳定性。

步进电机的细分控制原理

步进电机的细分控制原理步进电机的细分控制。

⽆论什么样的电机,控制⽅法和其结构是息息相关的。

通过上⼀篇⽂章之后,我们知道按⼀定的顺序给步进电机的各相轮流通电,这样步进电机才能转动起来。

这就是控制电机应该知道的第⼀个知识点:电机运⾏时,各相通电需要满⾜⼀定的时序。

第⼆个知识点就是⼒矩的概念,电机⼒矩的⼤⼩和绕组数量、通电电流⼤⼩有关。

那么什么是细分控制呢?细分控制的原理⼜是什么呢?步进电机之所以能实现步进就是因为在硬件结构上做了拆分(定⼦上有不同的通电相,转⼦上有齿),使其⼀次转动不是⼀圈,⽽是⼀步⼀步的按固定的⾓度转动。

这⼀步所转过的⾓度就是步距⾓。

步距⾓是步进电机的固有属性,每⼀个步进电机的步距⾓在设计完成之后就是固定的。

步距⾓和电机运⾏的拍数以及转⼦齿数有关,θ=360/NZ(2相电机的计公式,本⽂例⼦全部以两相电机为例),N是拍数(⼀般可以通过线数来确定),Z是转⼦的齿数。

细分控制是指对步距⾓再进⾏详细的分步控制。

例如,对⼀个步距⾓为1.8°的两相四拍电机进⾏四细分控制,就是使得电机转动⼀步是1.8除以4,也就是0.45°来运转。

对于步进电机来说细分功能完全是由外部驱动电路精确控制电机的相电流产⽣的,和具体电机⽆关。

下⾯通过对⽐图来详细说明⼀下。

这个是步进电机在整步运⾏时的电流图。

图⾥展⽰了ab相电流的加载时序A->B->A’->B’->A。

这个是步进电机在4细分时的合成电流图。

90°平均分成了四份,但是合成电流的⼤⼩⼀直保持不变。

⽤⼀句话总结就是:通过等⾓度有规律的插⼊⼤⼩相等的电流合成向量,从⽽减⼩合成磁势的⾓度(步距⾓),从⽽达到细分的⽬的。

这⾥保持合成电流的⼤⼩相等就是为了保证合成⼒矩的⼤⼩相等,合成⼒矩相等,电机的运⾏步数增加,从⽽实现电机运⾏稳定性的提⾼。

这⾥有点类似于⽤微分发求不规则图形的⾯积。

那是不是说我⽆限细分就能做到步进电机运⾏的完美⽆缺呢?理论上是这样的,实际上细分数和电机本⾝的硬件条件是有关的,电机转⼦上的齿数不可能⽆限多,通电相数也是有限的。

步进电动机的最佳细分控制

『 聊 WRZ、

丸 恻 械 与

} 同

洲 溯 IK

LM

0 一5 V

Z [ 宁+ K s i n ( Z n 导) ]

一 下!J土百

0l

0.

C为细分电流数据; m l 为细分倍数; n为 式 中:

I ( e ) = k l [ e + k 2 s i n ( 2 n 之) ]

., _ e、 :

( 6 )

步:

于 B n = T B n 艺 a , 于 合 。 = T A + T B n = T 合 n 匕 e n ( 3 ) 弦分量与线性分量之间的比例关系。

现以三相六拍电机 I U D 细分为例, 说明 P W M细

分的 实 现 原 理。 对 乓 相 六 拍步 进电 机 进 行M细 分,

在一个循环周期中, 其对应的相序状态数 S 为: S =

6 M 。 为 此设置 一 个多 种 进制时 序状态 计数器, 以 提

供各种细分下对应的状态数, 实现各相绕组电流的

万方数据

一 a

细 分步 序数, n = 0 1 1 , - - - , M ; r Z , K为常数, Z = 2 5 5 ; 0

< K < 1 , 设 , ) v 菇。

从而求出各细分步的绕组电流数字值。对于不同的 细分数 M, 建立相应的各相电流数据表, 存人单片机 内E 2 P R O M中, 以备多次重复使用。运行时, 用查 表法根据时序状态计数器值从表中循环取数, 以实 时控制步进电动机的转角位置。以 4 细分( M= 4 ) 为例, 按式( 7 ) 线性加正弦波形进行计算, 得到第 0 到第 4步序上升沿绕组电流数字值分别为 0 , 8 4 ,

6 s = 2 7 r / k N ,

步进电机细分驱动控制

步进电机作为一种电脉冲——角位移的转换元件,由于具有价格低廉、易于控制、无积累误差和计算机接口方面等优点,在机械、仪表、工业控制等领域中获得了广泛的应用。

步进电机细分驱动技术是70年代中期发展起来的一种可以显著改善步进电机综合使用性能的驱动控制技术。1975年美国学者T.R.F redr ik sen首次在美国增量运动控制系统及器件年会上提出了步进电机步距角细分的控制方法。在其后的二十多年里,步进电机细分驱动技术得到了很大的发展,并在实践中得到广泛的应用。实践证明,步进电机细分驱动技术可以减小步进电机的步距角,提高电机运行的平稳性,增加控制的灵活性等。

1、步进电机细分驱动原理

步进电机的驱动是靠给步进电机的各相励磁绕组轮流通以电流,实现步进电机内部磁场合成方向的变化来使步进电机转动的。设矢量TA ,TB ,TC,TD 为步进电机A,B,C,D四相励磁绕组分别通电时产生的磁场矢量;TAB ,TBC,TCD,TDA为步进电机中AB,BC,CD,DA 两相同时通电产生的合成磁场矢量。当给步进电机的A,B,C,D四相轮流通电时,步进电机的内部磁场从TA→TB→TC→TD,即磁场产生了旋转。一般,当步进电机的内部磁场变化一周(360°)时,电机的转子转过一个齿距,因此,步进电机的步距角Bθ可表示为:rMBNθθ= 。

式中,Nr 为步进电机的转子齿数;Mθ为步进电机运行时两相邻稳定磁场之间的夹角。Mθ与电机的相数(M)和电机的运行拍数有关。当电机以单四拍方式运行时,Mθ=90°;当电机以四相八拍方式运行时,Mθ=45°。和单四拍方式相比,Mθ和Bθ都减小了一倍,实现了步距角的二细分。但是在通常的步进电机驱动线路中,由于通过各相绕组的电流是个开关量,即绕组中的电流只有零和某一额定值两种状态,相应的各相绕组产生的磁场也是一个开关量,只能通过各相的通电组合来减小Mθ和Bθ。因此,这样可达到的细分数很有限。

步进电机在高精度位置控制系统中的应用

第4卷第3期北华大学学报(自然科学版)Vol.4No.32003年6月JOURNAL OF BEIHUA UN IV ERSIT Y (Natural Science )J un.2003文章编号:100924822(2003)0320252203步进电机在高精度位置控制系统中的应用弭洪涛,曲萍萍,张秀菊(北华大学电气工程学院,吉林吉林 132021)摘要:步进电机是1种将数字脉冲信号转换成机械角位移或线位移的数模转换元件.研究了1种基于PWM 的连续多倍细分控制的步进电机驱动方法,该方法可有效地提高位置控制精度.关键词:步进电机;PWM ;细分;精度中图分类号:TM383.6 文献标识码:A 收稿日期:2002212212作者简介:弭洪涛(1963-),男,副教授,主要从事电力拖动的研究.步进电机是1种将数字脉冲信号转换成机械角位移或线位移的数模转换元件.当有1个脉冲输入时,它就相应地运行1步.在高精度位置控制系统中,既要求高速运动快捷,又要求低速运行平稳.尽管交流伺服电机能够满足上述要求,但价格高,控制电路复杂.步进电机成本低、工作可靠、控制简单,有更广泛的应用前景.步进电机的缺点是转速不够平稳,运行会发生振荡.理论和实践已经证明,步进电机细分驱动可减少振动,提高步距精度.步进电机采用细分驱动技术,不仅提高了电动机的分辨率,同时可显著改善步进电机的各种性能.实践中遇到的最大问题之一就是如何控制细分电流,从而使步距均匀.本文采用PWM 方法实现步进电机连续多倍细分驱动控制,提高了步进电机的动态、静态输出转矩和矩频特性,大大提高了步进电机的稳定性和可靠性.1 系统结构驱动系统及其组成结构如图1所示.图1 驱动系统结构Fig.1 Driving system structure 该驱动系统主要由I/O 信号隔离与整形、信号处理、功率驱动、故障检测与保护及电源等组成.I/O 信号隔离与整形电路用于对输入/输出信号的传递和电气隔离;积分电路用于获取PWM 细分信号的直流分量,控制步进电机各相电流大小,实现细分驱动;触发器和低端驱动电路用于锁存步进电机各相驱动信号,驱动低端场效应管;电流检测电路和高端驱动电路用于按积分电路提取的直流分量驱动高端场效应管的开通与关闭,控制各相电流大小.保护电路中过压检测电路用于防止过压造成的功率器件损坏;欠压检测电路用于防止由于欠压造成的控制电压过低,场效应管无法正常工作,因过热而损坏;过流检测电路用于防止电流检测电路失效造成的场效应管过流;过热检测电路用于防止场效应管过热而损坏.各相PWM 细分控制信号和FREE 信号可由各种细分电路或计算机提供,FREE 信号用于封锁各相控制信号,使步进电机输出轴处于自由状态;告警信号为步进电机控制系统提供反馈故障信号.2 实现方法2.1 PWM 2DC 转换电路PWM 2DC 的转换可由积分电路实现,其转换精度决定了步进电机细分控制的精度.通常的积分电路精度低,不能满足高精度要求,本研究采用如图2所示的电路.其工作原理为:对于PWM 细分波形(如图3所示),DC =H T ∫T 10d t =H T 1T ,其中,T 为PWM 细分波形的周期,T 1为脉宽,H 为脉冲幅.PWM 细分波形产生电路可产生高精度的T 1和T ,但目前很多电路不考虑H 的影响,这将直接影响转换的精度.在该电路中,用各相PWM 细分信号作为电子开关的控制信号,电子开关输出信号的脉冲周期和宽度与控制信号的T 1和T 相同,其幅值由W 1决定,调整W 1可改变PWM 2DC 转换的模拟量基准值H.IC 1减少了由于电子开关开通数不同而造成的H 的变化.因此,该电路具有较高的转换精度. 图2 PWM 2DC 变换电路 图3 PWM 细分波形 Fig.2 PWM 2DC converting system Fig.3 PWM fine wave2.2 低端场效应管的控制与驱动在PWM 细分信号控制下,其中1相工作时的波形如图3所示,对低端场效应管的控制要求是在整个周期T 中均应导通,其控制电路如图4所示.以A 相为例,在PWM 信号的前沿将产生D 触发器的CP 信号,即A ′端有脉冲输出,因此,A 相的D 触发器的Q 端输出为0,小功率P 沟道MOSFET 管MOS 1饱和导通,则在A ″端输出Vcc 电平;反之,A ″端输出为0.小功率P 沟道和N 沟道MOSFET 对管MOS 1和MOS 2为大功率场效应管所需的开通与关断相一致的驱动电流.由于大功率场效应管有较大的结电容,因此,其驱动电路相当于驱动容抗网络.只有提供较大的驱动电流,才能使其快速充放电,以致使大功率场效应管快速开通与关断,提高相电流的恒流效果,减少大功率场效应管由于开关速度低而较长时间处于放大状态所造成的过热.2.3 高端场效应管的控制与驱动通过把PWM 2DC 电路输出的相电流控制信号与检测到的实际相电流相比较,来控制高端场效应管的导通与关闭,最终实现与PWM 信号相对应的相电流控制.目前常用的高端驱动电路有光电隔离型、脉冲变压器型、自举电路等.脉冲变压器型电路虽然简单,但其输出能量和作用时间不易控制,容易使高端场效应管开通时间较长造成恒流斩波效果不理想.因此,本设计采用光电隔离型驱动电路.其中,光电耦合器采用高速型6N136,352第3期弭洪涛,等:步进电机在高精度位置控制系统中的应用 驱动电阻性负载时可达到几μs 的上升/下降时间,但这种电路需要3组独立的驱动电源.图4 低端场效应管控制及驱动Fig.4 The control and driving of low fet3 结 语通常的位置控制系统均为闭环控制,系统复杂,成本高,且动态和静态特性相对较差,而步进电机定位精度高、无积累位置误差,其开环运行方式又大大降低了系统成本.采用细分驱动控制后,可克服转速不够平稳、运行易发生振荡等缺点.本设计中,PWM 2DC 转换电路能实现较高精度的从PWM 信号到模拟量的转换,实现精确细分驱动;各相细分电流的大小可用电位器W 1统一调整,满足了不同功率步进电机和不同相电流控制的要求;用高速光耦和P 沟道与N 沟道MOSFET 对管实现高端场效应管快速驱动,具有较好的动态和静态驱动特性.参考文献:[1]Emerald P ,Sasaki M.Multi 2Chip Modules for Stepper 2Motors Integrate PWM Control with Power FETs for Su perb Performance[A ].PCIM ’94,Power Conversion and Intelligent Motion ,USA ,Official Proceedings of the Twenty 2sixth International Intelligent Motion Conference[C].Dallas ,TX ,USA ,1994.17~22.[2]VSh.Artyunyan.An Optimum Method and Device for Subdividing the Step of an m 2Phase Step Motor[J ].Radio Technique ,1991,(11):99~103.Application of Stepping Motor in High PrecisionLocation Control SystemMI H ong 2tao ,QU Ping 2ping ,ZHANG Xiu 2ju(Elect ric Engi neeri ng College of Beihua U niversity ,Jili n 132021,Chi na )Abstract :Stepping motors are DA converting elements that can turn digital pulse signals into mechanical angular displacement or linear displacement.The paper presents a method of continuous micro 2stepping driving method based on PWM of high precision in location control system.K ey w ords :Stepping motors ;PWM ;Fine ;Precision452 北华大学学报(自然科学版)第4卷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进电动机高精度细分方法及其控制系统叶韦韦 华南师范大学电信工程系99级引 言本论文题目来自对现有椭偏仪进行技术改进工作中的“用步进电机取代传统直流减速电机”的研究课题。

椭圆偏振测量技术是一种测量薄膜厚度和研究其表面特性的先进方法,具有灵敏度高、精度高、实时和无损样品的优点。

在半导体、光学材料、表面物理、化工、冶金、生物和医学等领域都有重要应用。

传统的椭偏仪由于使用了直流电机,在定位过程中存在自动化水平低、操作复杂、精度难以保证和成本高(因需要配高精度光电旋转编码器)等不足,为提高椭偏仪的定位精度和自动化水平,研制出一种高精度自动定位系统无疑具有十分重要的意义。

本系统采用步进电机代替直流电机,但现有步进电机的最小步距角还未能达到本系统的要求,所以要在步进细分技术上作探讨。

利用步进电机的准确动作和步进电机的细分技术,解决椭偏仪的角度与光强必须准确对应关系的问题。

其中,当步进电动机的细分角度越小,越有利于提高步进电动机的角位、点位及连续控制方面的定位精度,越有利于与计算机联机,实现全自动化控制。

同时,还可以大大提高步进电机的分辨率,大大改善步进电动机在动态运转时的特性。

由于工业技术的不断进步,在自动化控制、精密机械加工、航空航天技术以及所有要求高精度定位、自动记录、自动瞄准等高新技术领域内,对步进电机的细分要求也越来越高。

因此,多年来,国内外的同行都在努力寻求步进电动机细分技术的最佳方案及最高细分精度。

本文所介绍的自动定位系统是在原椭偏仪系统的前提下,采用步进电机计算机细分控制技术建立起来的。

一. 一. 步进电机的基本原理步进电机作为执行元件,是机电一体化的关键产品之一, 广泛应用在各种自动化控制系统中。

随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域ben 数字签名人 benDN :cn=ben ,c=<无>日期:2010.07.13 11:14:34 +08'00'都有应用。

步进电机是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机可以作为一种控制用的特种电机,利用其没有积累误差(精度为100%)的特点,广泛应用于各种开环控制。

现在比较常用的步进电机包括反应式步进电机(VR)、永磁式步进电机(PM)、混合式步进电机(HB)和单相式步进电机等。

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度或15度;反应式步进电机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。

反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。

混合式步进电机是指混合了永磁式和反应式的优点。

它又分为两相和五相:两相步进角一般为1.8度而五相步进角一般为 0.72度。

这种步进电机的应用最为广泛,也是本次细分驱动方案所选用的步进电机。

步进电机的一些基本参数:电机固有步距角:它表示控制系统每发一个步进脉冲信号,电机所转动的角度。

电机出厂时给出了一个步距角的值,如86BYG250A型电机给出的值为0.9°/1.8°(表示半步工作时为0.9°、整步工作时为 1.8°),这个步距角可以称之为‘电机固有步距角’,它不一定是电机实际工作时的真正步距角,真正的步距角和驱动器有关。

步进电机的相数:是指电机内部的线圈组数,目前常用的有二相、三相、四相、五相步进电机。

电机相数不同,其步距角也不同,一般二相电机的步距角为0.9°/1.8°、三相的为0.75°/1.5°、五相的为0.36°/0.72° 。

在没有细分驱动器时,用户主要靠选择不同相数的步进电机来满足自己步距角的要求。

如果使用细分驱动器,则‘相数’将变得没有意义,用户只需在驱动器上改变细分数,就可以改变步距角。

保持转矩(HOLDING TORQUE):是指步进电机通电但没有转动时,定子锁住转子的力矩。

它是步进电机最重要的参数之一,通常步进电机在低速时的力矩接近保持转矩。

由于步进电机的输出力矩随速度的增大而不断衰减,输出功率也随速度的增大而变化,所以保持转矩就成为了衡量步进电机最重要的参数之一。

比如,当人们说2N.m的步进电机,在没有特殊说明的情况下是指保持转矩为2N.m的步进电机。

DETENT TORQUE:是指步进电机没有通电的情况下,定子锁住转子的力矩。

DETENT TORQUE 在国内没有统一的翻译方式,容易使大家产生误解;由于反应式步进电机的转子不是永磁材料,所以它没有DETENT TORQUE。

步进电机的一些特点:1. 1.一般步进电机的精度为步进角的3-5%,且不累积。

2. 2.步进电机外表允许的最高温度。

步进电机温度过高首先会使电机的磁性材料退磁,从而导致力矩下降乃至于失步,因此电机外表允许的最高温度应取决于不同电机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在摄氏130度以上,有的甚至高达摄氏200度以上,所以步进电机外表温度在摄氏80-90度完全正常。

3. 3.步进电机的力矩会随转速的升高而下降。

当步进电机转动时,电机各相绕组的电感将形成一个反向电动势;频率越高,反向电动势越大。

在它的作用下,电机随频率(或速度)的增大而相电流减小,从而导致力矩下降。

4.步进电机低速时可以正常运转,但若高于一定速度就无法启动,并伴有啸叫声。

步进电机有一个技术参数:空载启动频率,即步进电机在空载情况下能够正常启动的脉冲频率,如果脉冲频率高于该值,电机不能正常启动,可能发生丢步或堵转。

在有负载的情况下,启动频率应更低。

如果要使电机达到高速转动,脉冲频率应该有加速过程,即启动频率较低,然后按一定加速度升到所希望的高频(电机转速从低速升到高速)。

步进电动机以其显著的特点,在数字化制造时代发挥着重大的用途。

伴随着不同的数字化技术的发展以及步进电机本身技术的提高,步进电机将会在更多的领域得到应用。

二.二.步进电机驱动器的原理步进电机的运行要有一电子装置进行驱动, 这种装置就是步进电机驱动器, 它是把控制系统发出的脉冲信号,加以放大以驱动步进电机。

步进电机的转速与脉冲信号的频率成正比,控制步进脉冲信号的频率,可以对电机精确调速;控制步进脉冲的个数,可以对电机精确定位。

典型的步进电机驱动控制系统主要由三部分组成:1. 步进控制器,由单片机实现。

2.驱动器,把单片机输出的脉冲加以放大,以驱动步进电机。

3.步进电机。

典型的步进电机驱动控制电路图如下:图中单片机的I/O口一位控制一相绕组,根据所选定的步进及控制方式可写出相应的控制方式的数学模型,如三相单三拍、三相双三拍、三相六拍。

现以三相六拍为例:步序控制位 C B A控制模型D7D6D5D4D3D2D1D0A11111001F9HAB11111011FBHB11111010FAHBC11111110FEHC11111100FCHCA11111101FDH 以上为步进电机正转时的控制顺序及数学模型。

因此,步进驱动控制器实际上就是按上述的控制方式所规定的顺序送脉冲序列,即可实现驱动步进电机三相六拍方式的转动。

输入顺序脉冲序列的速率就是步进电机的速率。

这种典型的步进电机驱动控制方法及其电路,只能实现步进电机步距角为原来固定步距角的一半。

当要求实现步距角细分时,该方法就不能达到要求了,所以在这里就要引入步进电机细分技术方案的探讨。

一.三.细分技术方案探讨细分的基本概念为:步进电机通过细分驱动器的驱动,其步距角变小了。

如驱动器工作在10细分状态时,其步距角只为‘电机固有步距角’的十分之一,也就是:当驱动器工作在不细分的整步状态时,控制系统每发一个步进脉冲,电机转动1.8°;而用细分驱动器工作在10细分状态时,电机只转动了0.18°。

细分功能完全是由驱动器靠精确控制电机的相电流所产生的,与电机无关。

步进电机的细分技术实质上是一种电子阻尼技术(请参考有关文献),其主要目的是提高电机的运转精度,实现步进电机步距角的高精度细分。

其次,细分技术的附带功能是减弱或消除步进电机的低频振动,低频振荡是步进电机(尤其是反应式电机)的固有特性,而细分是消除它的唯一途径,如果步进电机有时要在共振区工作(如走圆弧),选择细分驱动器是唯一的选择。

驱动器细分后的主要优点为:完全消除了电机的低频振荡;提高了电机的输出转矩,尤其是对三相反应式电机,其力矩比不细分时提高约30-40% ;提高了电机的分辨率,由于减小了步距角、提高了步距的均匀度,‘提高电机的分辨率’是不言而喻的。

以上这些优点,尤其是在性能上的优点,并不是一个量的变化,而是质的飞跃。

因此,在性能上的优点是细分的真正优点。

由于细分驱动器要精确控制电机的相电流,所以对驱动器要有相当高的技术要求。

目前,国内外的步进电动机细分技术的最高微步距细分水平为25.5″,而随着科学和工业技术发展,这一细分水平对于目前很多要求5″以下的微步距角来说,仍远远不能满足要求。

为什么长期以来步进电动机的细分技术停留在25.5″的水平上而不能再细分?对这一问题的研究结果表明,现有技术大多采用以下两种细分方法:方法一:首次获得较高分辨率的细分方法采用的是一种称为:半拍步进的方法,即在对步进电动机的步距角进行细分时,将步进电动机的控制位置数(以四相混合式步进电动机为例)的四拍通电逻辑顺序变为八拍通电逻辑顺序,从而将步进角降为原来的一半。

以后在这种方法的基础上继续改进为电流合成矢量ih,使ih不是一下变动45个电角度,而是一次变化一个较小的角度θf,这样就将步距角由原来的45°变为后来较小的微步距角θf。

当通电时,电流合成矢量在0~45°范围内,仅让一相绕组的电流在变化,即只有ia在变化,ib不变;在45°~90°范围内,仅让ib一组绕组的电流变化,ia不变。

这种细分驱动方法的优点是只需要改变某一相的电流值,因此在硬件电路的设计上就比较容易实现。

但这种方法却带来了一个不可克服的缺陷,即电流合成矢量ih在旋转过程中的幅值是处在不断变化中,从而引起滞后角△已大于所要求细分的不断变化。

当细分数很大、微步距角非常小时,滞后角变化的差值θ的微步距角,使得微步距角的继续细分实际上失去了意义。

采用现有技术细分方法的电流矢量旋转示意图如图1。

△对细分的影响如下图:现有技术的距角特性曲线中反映的滞后角θ(纵轴T表示转距,横轴θ表示转子的位置转角)方法二:利用单片机的脉冲宽度可调波(PWM),使原来的一个矩形脉冲波分解成一个阶梯波形,若设原来阶梯波角度为θ,则按阶梯波的步距角应为θ/n,其中n为阶梯波的个数。