磨料标准精选(最新)

1491 矿物磨料规范

矿物性磨料规范1491共 二 页 2005年9月版范围本规范规定了适合通过喷砂清洁去除钢件上的锈、氧化皮、旧漆或车间底漆并易于给出满意的表面粗糙度的矿物性磨料,如氧化铝、硅酸铝矿渣或矿渣混合物。

本规范只涉及那些常用的磨料。

规范要求材料– 磨料可以是任何一种满足本规范要求的材料。

由清洁、完整坚硬的颗粒组成,颗粒中不含诸如灰尘、油脂、有毒物质、有机物和水溶性盐等异物。

磨料供应商应确保供应的任何产品符合此处规定的要求。

PH– 将100克磨料样品用臼株研磨。

再将50克研磨后的样品加入200毫升去离子水中,则该矿料的PH值就可用精确度为±0.01个PH单位的电子PH仪测出。

以此法获得的矿浆的PH值不应低于6.20。

水溶性盐– 将磨料与去离子水(最大导电率为1µS/cm)混合,混合比为1:2,即50cm3磨料兑100cm3水。

摇动5分钟后静置1小时以上,再摇动5分钟。

倾滤出上面的水分,记录下温度值,用导电率测试计测出导电率。

若导电率测试计没有温度补偿校正,则需将测到的导电率转换到20o C,或在20o C温度下进行导电率测定。

若导电率超过300µS/cm,则该磨料不能用。

如果磨料用于高压湿磨料喷砂清洁,则水溶物的总量不能低于总重量的0.5%。

含水量– 200克的磨料在配衡碟里称重大约接近0.1克。

以105~110o C高温加热3小时或更长时间,直到在1小时加热过程中,连续称重其重量变化不超过0.1%,含水量百分比可用下式计算:初始重量-最终重量含水量百分比= —————————— X 100样品初始重量以袋子或桶运输的材料其含水量在重量上不能超过0.5%。

油脂– 磨料不能被油脂污染。

将10cm3的磨料与10cm3的二氯甲烷混合摇动5分钟。

在干净玻璃片上滴入5滴溶剂。

待溶剂完全挥发后,将玻璃片置于全黑和平光中的紫外线灯下。

若出现荧光,则该磨料不能用。

矿物性磨料规范1491硬度– 在小功率显微镜(放大倍数10倍)下观察磨料,若发现颗粒有不同的颜色和特征,则每种都选出一些。

牙科用口外研磨材料生产标准

牙科用口外研磨材料生产标准一、简介口外研磨材料是一种有用的磨料,可以用于磨损牙齿外部的表面,以减轻牙齿内的变形和异常状态。

本文旨在为口外研磨材料的生产定义一套标准。

二、材料质量标准1. 成分和比例:a. 磨料:口外研磨材料由碳酸钙、氧化钙、氧化锆、铝粉和氧化镁组成,且组成比例介于25%~50%之间。

b.树脂:口外研磨材料需要加入一定量的树脂结合剂来维持其结构稳定性和承受应用压力的能力,比例为30%~40%。

2. 粒径:所使用的口外研磨材料粒径必须介于10μm~60μm之间,并要求其颗粒分布均匀,绝对偏差小于10μm。

3. pH值:要求口外研磨材料的pH值要在4~7之间,以确保它能够有效保护口腔健康。

三、使用标准1. 绝缘:该材料在使用前必须进行浸渍处理,以提高其绝缘能力。

2. 粘结:口外研磨材料使用时必须确保粘结性良好,并无松动可能。

3. 致敏:将口外研磨材料应用于口腔维持健康时,要保证该材料安全无毒,不引起致敏反应。

1. 粒径分析:要求口外研磨材料粒度扫描电镜(SEM)扫描结果与材料标称一致。

2. 抗磨性能:采用静摩擦测试,以确认口外研磨材料在牙齿表面作用下能否抗磨保持其初始形态。

3. 化学成分:采用核磁共振强度波谱(NMR)和质谱测试(MS)来分析口外研磨材料的成分,确保其组分的环境友好性和无毒性。

4. 结构性能:对口外研磨材料的结构性能进行实验验证,保证材料能够抗压等安全功能的正常操作。

五、结论本文就口外研磨材料的生产标准提出了解决方案。

它强调了组成成分、粒度大小、粘结力和安全性等各种标准,以确保口外研磨材料达到临床使用标准。

本结论对口外研磨材料在口腔保健中的安全使用具有重要意义。

超硬磨料磨具 浓度 国标

超硬磨料磨具浓度国标

【实用版】

目录

1.介绍超硬磨料磨具的定义和用途

2.解释浓度的含义及其在超硬磨料磨具中的重要性

3.阐述我国国家标准对超硬磨料磨具浓度的规定

4.超硬磨料磨具浓度对磨具性能的影响

5.结论:超硬磨料磨具浓度的合理控制对提高磨具性能和保障安全具有重要意义

正文

超硬磨料磨具是一种采用超硬磨料制成的磨具,具有硬度高、耐磨性好、寿命长等特点,广泛应用于各种硬质材料的加工和磨削。

在超硬磨料磨具中,浓度是一个重要的参数,它直接影响到磨具的性能和效果。

浓度,通常是指磨具中超硬磨料的含量。

我国国家标准对超硬磨料磨具的浓度有严格的规定,不同的浓度对应的磨具性能和使用范围也有所不同。

一般来说,浓度越高,磨具的硬度和耐磨性就越好,但同时价格也会更高。

因此,如何合理控制超硬磨料磨具的浓度,以达到最佳的性能和经济效益,是磨具制造商和用户需要共同关注的问题。

超硬磨料磨具浓度对磨具性能的影响主要表现在以下几个方面:首先,浓度的增加可以提高磨具的硬度和耐磨性,从而提高磨削效率和寿命。

其次,浓度的合理控制可以避免磨具的过度磨损和断裂,保障使用安全。

最后,浓度的适当调整可以满足不同材料的磨削需求,提高磨具的适应性和通用性。

总之,超硬磨料磨具浓度的合理控制对提高磨具性能和保障安全具有重要意义。

在实际应用中,我们需要根据不同的磨削需求和条件,选择合

适的浓度,以达到最佳的使用效果。

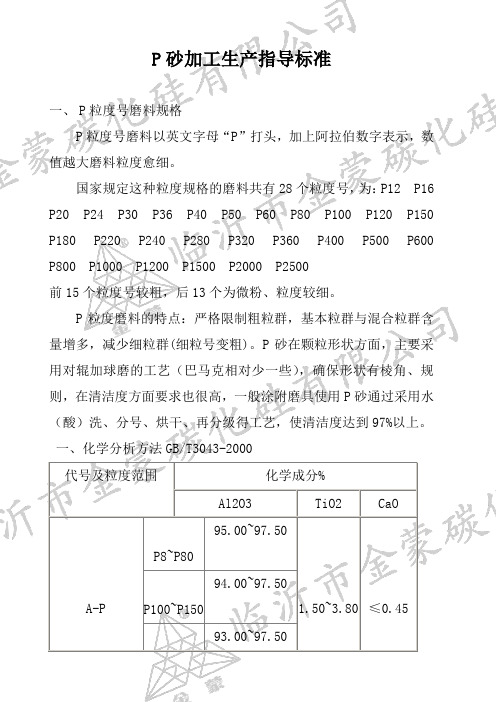

P砂碳化硅标准

P砂加工生产指导标准一、P粒度号磨料规格P粒度号磨料以英文字母“P”打头,加上阿拉伯数字表示,数值越大磨料粒度愈细。

国家规定这种粒度规格的磨料共有28个粒度号,为:P12 P16 P20 P24 P30 P36 P40 P50 P60 P80 P100 P120 P150 P180 P220 P240 P280 P320 P360 P400 P500 P600 P800 P1000 P1200 P1500 P2000 P2500前15个粒度号较粗,后13个为微粉、粒度较细。

P粒度磨料的特点:严格限制粗粒群,基本粒群与混合粒群含量增多,减少细粒群(细粒号变粗)。

P砂在颗粒形状方面,主要采用对辊加球磨的工艺(巴马克相对少一些),确保形状有棱角、规则,在清洁度方面要求也很高,一般涂附磨具使用P砂通过采用水(酸)洗、分号、烘干、再分级得工艺,使清洁度达到97%以上。

一、化学分析方法GB/T3043-2000代号及粒度范围化学成分%Al2O3 TiO2 CaOA-PP8~P8095.00~97.501.50~3.80 ≤0.45 P100~P15094.00~97.5093.00~97.50P180~P220P220以细≥92.00二、棕刚玉磨料化学成分检验代表号粒度范围代表号P8~P80 P40P100~P150 P120P180~P220 P180P220以细P600二、粗磨粒(P24 ~ P220)粒度组成标准 (ISO 6344:1998、FEPA43GB1984、JIS R6010—1991、GB/T9258.1—2000等) 微粉(P240~P2500)粒度组成标准(ISO 6344:1998、FEPA43GB1984、JIS R6010—1991、GB/T 9258.1—2000等)粒度标记d0值最大μmD3值最大μmD50值μmD95值最小μmP240 110 81.7 58.5±2.0 44.5 P280 101 74.0 52.2±2.0 39.2 P320 94 66.8 46.2±1.5 34.2 P360 87 60.3 40.5±1.5 29.6 P400 81 53.9 35.0±1.5 25.2 P500 77 48.3 30.2±1.5 21.5 P600 72 43.0 25.8±1.0 18.0 P800 67 38.1 21.8±1.0 15.1P1000 63 33.7 18.3±1.0 12.4 P1200 58 29.7 15.3±1.0 10.2 P1500 58 25.8 12.6±1.0 8.3 P2000 58 22.4 10.3±0.8 6.7 P2500 58 19.3 8.4±0.5 5.4。

磨料

耐水砂纸

又称水磨砂纸或水砂纸,是因为在使用时 可以浸水打磨或在水中打磨而得名,耐水 砂纸是以耐水纸或经处理而耐水的纸为基 体,以油漆或树脂为粘结剂,将刚玉或碳 化硅磨料牢固地粘在基体上而制成的一种 磨具,其形状有页状和卷状两种。

水磨砂纸

质感比较细,适合打磨一些纹理较细腻的东西, 而且适合后加工; 水磨砂纸它的砂粒之间的间隙较小,磨出的碎末 也较小,和水一起使用时碎末就会随水流出,所 以要和水一起使用,如果拿水砂纸干磨的话碎末 就会留在砂粒的间隙中,使砂纸表面变光从而达 不到它本有的效果,而干砂纸就没那么麻烦,它 的沙粒之间的间隙较大磨出来的碎末也较大它在 磨的过程中由于间隙大的原因碎末会掉下来,所 以它不需要和水一起使用。 砂纸范围:P150-1200

水磨砂纸它的砂粒之间的间隙较小磨出的碎末水磨砂纸它的砂粒之间的间隙较小磨出的碎末也较小和水一起使用时碎末就会随水流出所也较小和水一起使用时碎末就会随水流出所以要和水一起使用如果拿水砂纸干磨的话碎末以要和水一起使用如果拿水砂纸干磨的话碎末就会留在砂粒的间隙中使砂纸表面变光从而达就会留在砂粒的间隙中使砂纸表面变光从而达不到它本有的效果而干砂纸就没那么麻烦它不到它本有的效果而干砂纸就没那么麻烦它的沙粒之间的间隙较大磨出来的碎末也较大它在的沙粒之间的间隙较大磨出来的碎末也较大它在磨的过程中由于间隙大的原因碎末会掉下来所磨的过程中由于间隙大的原因碎末会掉下来所以它不需要和水一起使用

碳化硅(SiC)

研磨/抛光用。主要为 1200#和1500#为主, 分为黑碳化硅微粉和绿 碳化硅微粉。

氧化铝(Al2O3)

研磨用。 平均粒径大小与分布:根据平均粒径大小决定不 同的抛光工序,一般20—45μm粒径用在粗抛工序, 4—20μm,粒径用在中抛工序, 1—4μm粒径用在精 抛工序,1μm以下用在镜面抛光。粒径分布越窄, 抛光效率越高。 颗粒中的最大粒径决定了抛光粉的抛光精度,颗 粒的平均粒径决定抛光粉的的抛光速率。 氧化铝微粉的颗粒形貌影响抛光面的粗糙度和抛 光缺陷,表面圆滑的颗粒不容易产生划痕,抛光 后表面光洁度高;棱角分明的颗粒极易产生划痕。

磨料的粒度

磨料的粒度磨料的粒度是指磨料颗粒的粗细程度,磨料的粒度规格用粒度号来表示。

*粒度号用目或粒度表示,是1英寸*1英寸的面积内有多少个颗粒数(是指磨料颗粒的大小相当于1平方英寸的多少分之一)。

例:1000,表示砂粒大小是25.4微米。

磨料的国家标准把粒度规格分为两类:一类是用于固结磨具、研磨、抛光的磨料粒度规格,其粒度号以"F"打头,称为"F粒度号磨料";另一类是用于涂附磨料的磨粒粒度规格,其粒度号以"P"打头,称为"P粒度号磨料".(1)F粒度号规格普通磨料粒度按颗粒尺寸大小,分为39个粒度号,其筛比为1.1892,即粗磨粒F4、F5、F6、F7、F8、F10、F12、F14、F16、F20、F22、F24、F30、F36、F40、F46、F54、F60、F70、F80、F90、F100、F120、F150、F180、F220、微粉F230、F240、F280、F320、F360、F400、F500、F600、F800、F1000、F1200、F1500、F2000.根据磨料生产工艺,磨料粒度在F4~F220部分的称为"粗磨粒"、其磨粒尺寸在63µm以上,多用筛分法生产;磨料粒度在F230~F2000范围内,磨粒尺寸小于63µm的称为"微粉",多用于水选法生产。

F4~F220粗磨粒磨料粒度组成、F230~F2000微粉磨料粒度组成(光电沉降粒度)及F230~F2000微粉磨料粒度组成参见GB-T 2481-2009标准。

(2)P粒度号规格在涂附磨具中使用P粒度号磨料(P为popular的第一个字母)。

国标规定磨料有28个粒度号,即粗磨料P12、P16、P20、P24、P36、P40、P50、P60、P80、P100、P120、P150、P180、P220、细磨料P240、P280、P320、P360、P400、P500、P600、P800、P1000、P1200、P1500、P2000、P2500.P12~P220磨料较粗,其筛比为1.892.P240~P2500磨料为粒度较系及分为磨料,所用筛分比为1.120→1.589→1.196.P12~P220磨料粒度组成与P240~P250磨料粒度组成参见GB-T 9258-2000标准。

涂附磨具用磨料 粒度组成的检测和标记 第3部分:微粉 P240~P5000-最新国标

涂附磨具用磨料粒度组成的检测和标记第3部分:微粉P240~P50001 范围本文件规定了涂附磨具用刚玉和碳化硅磨料等普通磨料微粉P240~P5000粒度组成的测定或试验方法。

本文件适用于制造涂附磨具的磨料和为试验目的从涂附磨具上回收的磨料。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4676 普通磨料取样方法(GB/T 4676—2018,ISO 9138:2015,MOD)GB/T 16458 磨料磨具术语JB/T 6569 普通磨料包装ISO 13317-3 通过重力液体沉降法测定粒度组成—第3部分:X射线重力技术3 术语和定义GB/T 16458界定的以及下列术语和定义适用于本文件。

微粉microgrit等效中值粒径为58.5 μm至2.7 μm、且其粒度组成(3.2)用沉降法测定的磨粒。

粒度组成grain size distribution/particle size distribution(PSD)某一粒度号中各不同尺寸磨粒的质量分数。

[来源:GB/T 16458—2021,定义3.1.5.2]4 微粉P240~P1200的粒度组成通过沉降法检测粒度为P240~P1200的微粉,应使用沉降管粒度仪(见5.2.1)。

测量原理是确定一定时间内沉降在收集管内悬浮磨料样品的体积并根据斯托克斯定律计算等效粒径。

微粉P240~P1200粒度组成的判定准则如下:a)第一颗沉降的颗粒即为最大颗粒,其颗粒粒径(理论粒径)不应超过d s0的最大允许值;b)在粒度组成曲线的3%点处,其粒径(理论粒径)不应超过d s3的最大允许值;c)在粒度组成曲线的50%点处,其中值粒径(理论粒径)应在规定的d s50允许偏差内;d)在粒度组成曲线的95%点处,其粒径(理论粒径)应达到d s95的最小允许值。

含金刚石颗粒的磨料的的硬度检测标准

含金刚石颗粒的磨料的的硬度检测标准含金刚石颗粒的磨料的硬度检测标准引言作为一项重要的工程材料,含金刚石颗粒的磨料在工业生产中发挥着巨大的作用。

然而,如何准确、可靠地检测含金刚石颗粒的磨料的硬度成为了一个亟待解决的问题。

本文将深入探讨含金刚石颗粒的磨料的硬度检测标准,以帮助读者更全面、深刻地理解这一主题。

I. 硬度检测的重要性及难点含金刚石颗粒的磨料作为一种高硬度材料,在工业应用中需要具备一定的硬度特性。

准确地检测含金刚石颗粒的硬度成为了保证磨料质量的重要手段。

然而,由于金刚石颗粒在磨料中的分散性和细度,传统的硬度检测方法往往难以准确反映其硬度特性。

1. 传统硬度检测方法的局限性传统的硬度检测方法主要依靠试验样品的表面硬度进行测量,如洛氏硬度、维氏硬度等。

然而,由于含金刚石颗粒往往较小,试验样品中的金刚石颗粒数量较少,造成通常的硬度检测方法无法准确、全面地反映其实际硬度特性。

II. 含金刚石颗粒的磨料的硬度评估的进展为了解决传统硬度检测方法的局限性,近年来,研究者们提出了一系列新的方法和标准来评估含金刚石颗粒的磨料的硬度。

下面将针对这些方法进行介绍。

1. 显微硬度测试方法显微硬度测试方法是一种通过显微镜观察金刚石颗粒的压痕形成来评估其硬度特性的方法。

该方法首先将待测金刚石颗粒固定在基板上,然后使用显微压痕仪直接观察其压痕形成过程。

通过测量压痕的长度、宽度等参数,可以间接推算出金刚石颗粒的硬度。

显微硬度测试方法具有高精度、非破坏性等优点,能够有效评估小颗粒金刚石的硬度。

2. 静态压缩测试方法静态压缩测试方法是一种利用压缩机械将金刚石颗粒压缩至一定载荷下,测量其应力-应变曲线,从而评估其硬度特性的方法。

该方法采用先进的力学测试设备和数据分析技术,能够准确地评估含金刚石颗粒的硬度。

3. 全接触压实方法全接触压实方法是一种将含金刚石颗粒与基础材料混合并进行压实,然后通过钻石工具在样品表面进行切割和研磨,并观察研磨后的表面形貌来评估其硬度特性的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磨料标准精选(最新)

G2478《GB/T 2478-2008 普通磨料棕刚玉》

G2479《GB/T 2479-2008 普通磨料白刚玉》

G2480《GB/T 2480-2008 普通磨料碳化硅》

G3043《GB/T3043-2000 棕刚玉化学分析方法》

G3044《GB/T 3044-2007 白刚玉、铬刚玉化学分析方法》

G3045《GB/T3045-2003 普通磨料碳化硅化学分析方法》

G4676《GB/T4676-2003 普通磨料:取样方法》

G6406《GB/T6406-1996 超硬磨料金刚石或立方氯化硼颗粒尺寸》

G6408《GB/T6408-2003 超硬磨料立方氮化硼》

G6409.2《GB/T 6409.2-2009 超硬磨料制品金刚石或立方氮化硼磨具形状和尺寸》

G9489《GB/T 9489-2008 刚玉粉化学分析方法》

G14321《GB/T 14321-2008 刚玉磨料中α-Al2O3相X射线定量测定方法》

G20316.1《GB/T 20316.1-2009 普通磨料堆积密度的测定第1部分:粗磨粒》G20316.2《GB/T 20316.2-2006 普通磨料堆积密度的测定第2部分:微粉》G21944.1《GB/T 21944.1-2008 碳化硅特种制品反应烧结碳化硅窑具第1部分:方梁》

G21944.3《GB/T 21944.3-2008 碳化硅特种制品反应烧结碳化硅窑具第3部分:辊棒》

G23536《GB/T 23536-2009 超硬磨料人造金刚石品种》

G23538《GB/T 23538-2009 普通磨料球磨韧性测定方法》

G24411《GB/T 24411-2009 摩擦材料用酚醛树脂》

J1189《JB/T 1189-2005 普通磨料锆刚玉》

J3233《JB/T 3233-2012 超硬磨料钻探用人造金刚石聚晶》

J3234《JB/T 3234-2012 超硬磨料拉丝模用人造金刚石聚晶》

J3235《JB/T 3235-2013 聚晶金刚石磨耗比测定方法》

J3294《JB/T 3294-2005 普通磨料碳化硼》

J3584《JB/T 3584-2012 超硬磨料堆积密度测定方法》

J3629《JB/T 3629-2012 普通磨料黑刚玉》

J3890《JB/T 3890-2008 碳化硅特种制品硅碳棒》

J3914《JB/T 3914-2012 超硬磨料取样方法》

J5203《JB/T 5203-2012 单晶刚玉化学分析方法》

J5204《JB/T5204-2007 碳化硅脱氧剂化学分析方法》

J6570《JB/T6570-2007 普通磨料磁性物含量测定方法》

J6569《JB/T 6569-2006 普通磨料包装》

J7984.1《JB/T7984.1-1999 普通磨料:pH值测定方法》

J7984.2《JB/T7984.2-1999 普通摩料:粗磨粒堆积密度的测定》

J7984.3《JB/T7984.3-2001 普通磨料:密度的测定》

J7984.4《JB/T7984.4-2001 普通磨料:毛细现象的测定》

J7986《JB/T7986-2001 普通磨料:铬刚玉》

J7987《JB/T 7987-2012 普通磨料微晶刚玉》

J7988.3《JB/T7988.3-2001 超硬磨料标志和包装》

J7989《JB/T 7989-2012 超硬磨料人造金刚石技术条件》

J7990《JB/T 7990-2012 超硬磨料人造金刚石和立方氮化硼微粉》

J7993《JB/T 7993-2012 碳化硼化学分析方法》

J7994《JB/T 7994-2012 超硬磨料立方氮化硼化学分析方法》

J7995《JB/T 7995-2012 黑刚玉化学分析方法》

J7996《JB/T 7996-2012 普通磨料单晶刚玉》

J7997《JB/T 7997-2012 石榴石化学分析方法》

J7998《JB/T 7998-2012 锆刚玉化学分析方法》

J8337《JB/T 8337-2012 普通磨料石榴石》

J10041《JB/T 10041-2008 超硬材料金刚石或立方氮化硼/硬质合金复合片品种、尺寸》

J10151《JB/T 10151-2012 普通磨料清洁度的测定》

J10646《JB/T 10646-2006 超硬磨料金刚石热冲击韧性测定方法》

J10891《JB/T 10891-2008 碳化硅特种制品氮化硅结合碳化硅方梁》

J10985《JB/T 10985-2010 超硬磨料抗压强度测定方法》

J10986《JB/T 10986-2010 超硬磨料人造金刚石杂质含量检验方法》

J10987《JB/T 10987-2010 超硬磨料人造金刚石冲击韧性测定方法》

J11284《JB/T 11284-2012 普通磨料 pH值测定方法》

J11424《JB/T 11424-2013 超硬磨料制品用预混合金属粉末》

J11425《JB/T 11425-2013 超硬磨料制品用微米级羰基铁粉》

J11427《JB/T 11427-2013 超硬磨料标志和包装》

J11433《JB/T 11433-2013 普通磨料密度的测定》。