电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-交流测速发电机

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-建模概述和常用建模软件

建模概述建模是建立系统模型的过程,又称模型化。

建模是研究系统的重要手段和前提。

凡是用模型描述系统的相互关系与作用的过程都属于建模。

通过建模,可以提高产品研发的过程,提高生产效率。

现代工业制造的各行各业,已经广泛的应用各种工程软件进行新产品的开发,而建模则是新产品开发的一个模型创建的过程,在其中也是占据了重要的作用和意义,能够将文字性、虚化的东西通过图形结构表现出来,发挥工程师的潜力,结合科学的设计理念和思路,能够更直观、更高效、更具有创新性。

在现代科学技术快速发展的时代,建模的方法也是越来越多。

像直接的工程设计软件的建模方法,如SolidWorks、NX、Creo、Catia等软件,可以直接通过设计师或者工程师通过软件直接根据实际经验或者通过手动测绘后的数据,在计算机软件上进行绘制;亦或者可以通过现代化的测量技术,得到物体表面参数信息的测量方法,这种方法在现代三维逆向成型的过程中已经进行了广泛的应用,其基本流程则是样件→数据采集→数据处理→模型重构→制造系统→新产品。

而在整个逆向工程中,比较重要的则是逆向测绘技术,它能够将被测物体通过先进的光学三维测量仪器以及相关的三维软件,采取非接触式的测量方式,快速获取物体表面精确的三维信息。

相比传统的物体信息获取手段或技术(无论是绘画、拍照或摄影,还是接触式测量、点测量或线测量),三维测绘提供了一种更加便捷、更加完整、更加精确的测量方式或信息获取方式。

三维测绘完成后,客户可以使用各种计算机三维图形软件对获取的三维数据进行再加工或运用。

无论是常规的测绘设计成型,还是三维逆向成型,还是设计者通过丰富的经验出发设计新的产品的过程,都需要三维建模技术将产品展现出来,而在这整个的过程当中所展现的就是建模。

建模的思路通常可分为:(1)自顶向下、逐层分解、逐步求精;(2)自底向上、业务汇集、综合集成。

自顶向下则是需要设计者在一个装配体中进行整体化模型的构件,然后分不分的保存零部件的位置和名称,能够在一个整体模型创建的过程中将各个局部进行有效的分隔成个体。

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-双丝焊的国内外发展现状

双丝焊的国内外发展现状焊接生产率的提高主要有两个方面:一是薄板焊接时焊接速度的提高;二是中、厚板焊接时熔敷率的提高。

双丝焊因具有焊接速度高、焊丝熔敷率高、焊缝质量好等优点而受到各国焊接学者的关注, 因此其应用越来越广泛, 对其研究也越来越多。

双丝焊作为一种高效率的焊接方法越来越被人们关注。

对于多丝焊的研究国内外都是从双丝埋弧焊开始的。

双丝埋弧焊最早应用于1948 年。

双丝埋弧焊包括单电源双丝和串列双弧两种。

串列双弧中双丝的每一根焊丝由一个电源独立供电, 它具有熔深大、熔敷速度较高、焊缝金属稀释率接近单丝埋弧焊的特点, 因而提高了焊接速度与焊接质量。

采用单电源可以获得较高的熔敷速度和稀释率, 但熔透能力比单丝埋弧焊低, 因而适于窄间隙焊。

目前, 双丝埋弧焊已经在实际生产中得到了广泛的应用, 特别是采用单电源的双丝窄间隙埋弧焊在压力容器及核动力装置得到了应用, 解决了两侧未熔合问题, 并且提高了生产效率。

但是由于埋弧焊熔池不可见, 加之只适于平焊位置, 因此这种方法有较多限制。

随着熔化极气体保护焊的应用普及, 对熔化极气体保护双弧焊的研究也比较多, 其最早应用是在1955 年。

国内研制了双焊丝的CO2 气体保护焊新工艺, 用于电机机座的焊接, 实际应用证明, 它可以减小焊接变形, 提高焊接质量和生产效率, 改善劳动条件, 节约焊接材料。

加拿大焊接研究所也研制了脉冲双焊丝GMAW 焊接设备, 用于窄间隙的高强钢焊接, 它的两电弧分别采用不同的电源供电, 利用两电源脉冲峰值的相移来控制双丝的焊接, 解决电磁场的相互干扰问题, 成功地解决了窄间隙侧壁熔合问题。

日本的NKK 船厂采用了双高速旋转电弧的焊接工艺, 用于角焊缝的焊接, 它采用了富氩气体作为保护气体, 一个为引导焊枪, 另一个为训练焊枪。

奥地利弗尼斯公司成功开发了单枪双丝MIG 焊技术, 该技术焊接效率高, 焊接变形小, 焊枪小巧可达焊件任何位置。

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-位置控制与速度控制

随着全数字式交流伺服系统的出现,交流伺服电机也越来越多地应用于数字控制系统中。

为了适应数字控制的发展趋势,运动控制系统中大多采用全数字式交流伺服电机作为执行电动机。

在控制方式上用脉冲串和方向信号实现。

一般伺服都有三种控制方式:速度控制方式,转矩控制方式,位置控制方式。

速度控制和转矩控制都是用模拟量来控制的。

位置控制是通过发脉冲来控制的。

具体采用什么控制方式要根据客户的要求,满足何种运动功能来选择。

如果对电机的速度、位置都没有要求,只要输出一个恒转矩,当然选用转矩模式。

如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。

如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。

如果本身要求不是很高,或者,基本没有实时性的要求,那用位置控制方式对上位控制器没有很高的要求。

就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部模拟量设定为5V 时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。

可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。

应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如绕线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。

2、位置控制:位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。

由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-智能机器人发展现状和发展趋势

智能机器人发展现状智能机器人是第三代机器人,这种机器人带有多种传感器,能够将多种传感器得到的信息进行融合,能够有效的适应变化的环境,具有很强的自适应能力、学习能力和自治功能。

目前研制中的智能机器人智能水平并不高,只能说是智能机器人的初级阶段。

智能机器人研究中当前的核心问题有两方面:一方面是提高智能机器人的自主性,这是就智能机器人与人的关系而言,即希望智能机器人进一步独立于人,具有更为友善的人机界面。

从长远来说,希望操作人员只要给出要完成的任务,而机器能自动形成完成该任务的步骤,并自动完成它。

另一方面是提高智能机器人的适应性,提高智能机器人适应环境变化的能力,这是就智能机器人与环境的关系而言,希望加强它们之间的交互关系。

智能机器人涉及到许多关键技术,这些技术关系到智能机器人的智能性的高低。

这些关键技术主要有以下几个方面:多传感信息耦合技术,多传感器信息融合就是指综合来自多个传感器的感知数据,以产生更可靠、更准确或更全面的信息,经过融合的多传感器系统能够更加完善、精确地反映检测对象的特性,消除信息的不确定性,提高信息的可靠性;导航和定位技术,在自主移动机器人导航中,无论是局部实时避障还是全局规划,都需要精确知道机器人或障碍物的当前状态及位置,以完成导航、避障及路径规划等任务;路径规划技术,最优路径规划就是依据某个或某些优化准则,在机器人工作空间中找到一条从起始状态到目标状态、可以避开障碍物的最优路径;机器人视觉技术,机器人视觉系统的工作包括图像的获取、图像的处理和分析、输出和显示,核心任务是特征提取、图像分割和图像辨识;智能控制技术,智能控制方法提高了机器人的速度及精度;人机接口技术,人机接口技术是研究如何使人方便自然地与计算机交流。

在各国的智能机器人发展中,美国的智能机器人技术在国际上一直处于领先地位,其技术全面、先进,适应性也很强,性能可靠、功能全面、精确度高,其视觉、触觉等人工智能技术已在航天、汽车工业中广泛应用。

电子教案-工业机器人技术基础(双元教育)电子课件-1.3工业机器人主要厂家

1.3 工业机器人主要厂家

1.3.1 国外工业机器人主要厂家

3 FANUC

发那科将数控系统的优势用于机器人身上, 使得工业机器人精度也很高。工艺控制更加便 捷,同类型机器人底座尺寸更小、拥有独有的 手臂设计。

1.3 工业机器人主要厂家

1.3.1 国外工业机器人主要厂家

4 YASKAWA 最大的特点就是负载大, 稳定性高,在满负载满速度 运行的过程中不会报警,甚 至能够过载运行。

1.3 工业机器人主要厂家

1.3.1 国外工业机器人主要厂家

1 ABB 核心技术是运动控制系统。轻易实 现循径精度、运动速度、周期时间、可 程序设计等机器人的性能,大幅度提高 生产的质量、效率以及可靠性。

1.3 工业机器人主要厂家

1.3.1 国外工业机器人主要厂家

2 KUKA 显著特点是速度快,因为机器人的 手臂采用高分子碳素纤维材料制造而成, 满足对刚度的特殊需求,又大幅度提高 机器人本身的动惯性能以及加速能力。

1.3 工业机器人主要厂家

1.3.2 国内工业机器人主要厂家

1 EFORT(埃夫特) 埃夫特成立于2007年8月,是一 家专门从事工业机器人与成套系统, 非标自动化设备设计和制造的高新 技术企业。 在意大利设有智能喷涂机器人研 发中心和智能机器人应用工程中心。

1.3 工业机器人主要厂家

1.3.2 国内工业机器人主要厂家 2 SIASUN(新松) 以机器人独有技术为核心, 致力于数字化智能高端装备制 造的高科技企业。 涵盖工业机器人、洁净(真 空)机器人、移动机器人、特种 机器人及智能服务机器人五大 系列。

1.3 工业机器人主要厂家

1.3.2 国内工业机器人主要厂家 3 GSK(广州数控) 国内技术领先的专业成套机 床数控系统供应商。 主营业务有:数控系统、伺 服驱动、伺服电机、工业机器人、 精密数控注塑机研发生产,数控 机床连锁营销、机床数控化工程, 数控高技能人才培训。

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-R-30iA控制器硬件组成介绍

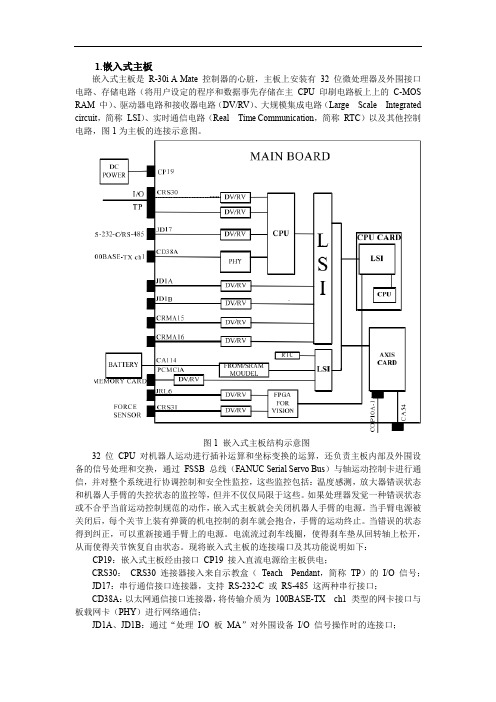

1.嵌入式主板嵌入式主板是R-30i A Mate 控制器的心脏,主板上安装有32 位微处理器及外围接口电路、存储电路(将用户设定的程序和数据事先存储在主CPU 印刷电路板上上的C-MOS RAM 中)、驱动器电路和接收器电路(DV/RV)、大规模集成电路(Large Scale Integrated circuit,简称LSI)、实时通信电路(Real Time Communication,简称RTC)以及其他控制电路,图1为主板的连接示意图。

图1 嵌入式主板结构示意图32 位CPU 对机器人运动进行插补运算和坐标变换的运算,还负责主板内部及外围设备的信号处理和交换,通过FSSB 总线(FANUC Serial Servo Bus)与轴运动控制卡进行通信,并对整个系统进行协调控制和安全性监控,这些监控包括:温度感测,放大器错误状态和机器人手臂的失控状态的监控等,但并不仅仅局限于这些。

如果处理器发觉一种错误状态或不合乎当前运动控制规范的动作,嵌入式主板就会关闭机器人手臂的电源。

当手臂电源被关闭后,每个关节上装有弹簧的机电控制的刹车就会抱合,手臂的运动终止。

当错误的状态得到纠正,可以重新接通手臂上的电源。

电流流过刹车线圈,使得刹车垫从回转轴上松开,从而使得关节恢复自由状态。

现将嵌入式主板的连接端口及其功能说明如下:CP19:嵌入式主板经由接口CP19 接入直流电源给主板供电;CRS30:CRS30 连接器接入来自示教盒(Teach Pendant,简称TP)的I/O信号;JD17:串行通信接口连接器,支持RS-232-C 或RS-485 这两种串行接口;CD38A:以太网通信接口连接器,将传输介质为100BASE-TX ch1 类型的网卡接口与板载网卡(PHY)进行网络通信;JD1A、JD1B:通过“处理I/O 板MA”对外围设备I/O 信号操作时的连接口;CRMA15、CRMA16:主板上的外围设备接口,其可以通过“I/O 连接器变换板”将引入外围设备的输入信号或将输出信号输出到外围设备;CA114:主板电池(BA TTERY)插口,和计算机主板电池功能一样,在系统断电后持续给主板快闪只读存储器和静态随机存储器模块(FROM/SRAM MOUDLE)供电,以保证数据不被丢失;PCMCIA:扩展卡插槽,接入外部存储卡(MEMORY CARD);JRL6:传感器接口(Sensor Interface)或视觉接口(Video Interface);CRS31:力传感器(Force Sensor)。

《工业机器人技术基础》教学ppt课件—第1章-工业机器人概述

作为这个世界上第一个工业机器人和第一家机器人企业的联合 开创者,恩格尔伯格也从此被称为为“机器人之父”。

约瑟夫·恩格尔伯格(美)

Joseph F·Engelberger

研制出了世界上第一台工业机器人 被誉为“机器人之父”

乔治·德沃尔(美)

George Devol

第一台可编程工业机器人的发明者 成立世界上第一家机器人公司Unimation

20世纪70年代,德国就开始了“机器换人”的过程。同时德 国政府通过长期资助和产学研结合,扶植了一批机器人产业和人 才梯队,如KUKA机器人公司。

德国工业机器人

总数位居世界第二位,仅次于日本

随着德国工业迈向以智能生产为代表 的“工业4.0”时代,德国企业对工业 机器人的需求将继续增加。

库卡

品类齐全 领域广泛

人们印象中的机器人

《罗萨姆的万能机器人》剧照

现实的东西

科幻文学作品 玩具商店中的玩具

20世纪50年代 约瑟夫·恩格尔伯格(美)& 乔治·德沃尔(美)设计发明出

世界上第一台工业机器人Unimate

● 意思为“万能自动” ● 是用于压铸的五轴液压驱动机器人 ● 手臂的控制由一台计算机完成 ● 能够记忆完成180个工作步骤

英国简明牛津字典

机器人是“貌似人的自 动机,具有智力的和顺 从于人的但不具人格的 机器”。这一定义并不 完全正确,因为还不存 在与人类相似的机器人 在运行。

美国国家标准 与技术研究院

一种能够进行编程并在 自动控制下执行某些操 作和移动作业任务的机 械装置”。这也是一种 比较广义的工业机器人 定义。

国际标准组织

图中有两台PUMA机器人

世界第一台 SCARA 工业机器人

Selective Compliance Assembly Robot Arm

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-国内外离线编程的研究现状

电子教案-工业机器人技术基础(双元教育)电子课件-延伸阅读-国内外离线编程的研究现状国外离线编程的研究现状机器人离线编程在国外的研究起步较早,从上世纪年代开始,美国、日本以及一些欧洲国家的研究所、大学以及一些公司在机器人的离线编程领域做了大量的研究工作,并在这个研究领域取得了一些成果。

美国的Tecnomatrix公司在1986年时发布了RobCAD,这是关于机器人CAD和仿真系统的软件系统。

在不久的时间里,RobCAD就在实际的机器人系统中得到了很多的应用。

在1987年时,美国NASA与Rockwell一起研究开发了一套焊接机器人控制软件,在这个系统中离线编程系统是其关键部分,这套系统可以实现航天飞机部件的焊接作业。

这个离线编程系统包括工作模块的建模、工艺参数的输入接口、焊接的数据库系统以及一些数据的显示。

英国拉夫堡大学的Goh和Middle于1987年开发了机器人弧焊离线编程和焊接工艺专家系统。

WRAPS主要包括建模、编程、数据库管理和在线编辑四部分。

该软件系统图形显示功能还不完善,而且没有路径规划和碰撞检测模块,焊接系统的参数设置还不完善。

土耳其METU的Balkan等人在AutoCAD的基础上开发了ProWeld,这是关于图形交互的离线编程系统。

这个软件系统的工件模型与焊接参数都可以自己设定,开放度较高,由于其没有机器人的仿真模块,所以还不能算是一套比较完整的机器人离线编程系统。

日本的大阪大学的前川仁等人通过对六自由度弧焊机器人的研究,攻克了关于碰撞检测和干涉检查的问题,由于他们还未对弧焊机器人与变位机之间的协调问题进行研究,使得这些研究也没能应用到实际中去。

Reynier和Hascoet利用五关节的焊接机器人在计算机上开发了一套具有图形功能离线编程软件。

他们所开发的离线编程系统包括模型的可视化、机器人的轨迹规划、焊接时参数的自定义、焊枪运动的仿真和机器人运动程序的生成。

由于其路径规划和焊接参数的定义等与可视化图形显示的分离,致使其可操作性不理想。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交流测速发电机

交流测速发电机分为同步测速发电机和异步测速发电机。

同步测速发电机的输出频率和电压幅值均随转速的变化而变化,因此一般用做指示式转速计,很少用于控制系统中的转速测量;异步测速发电机的输出电压频率与励磁电压频率相同而与转速无关,其输出电压与转速成正比,因此在控制系统中得到广泛的应用,下面主要介绍交流异步测速发电机的工作原理。

1.空心杯型异步测速发电机的工作原理

空心杯形转子可以看成是一个笼条数目非常之多的笼型转子。

若在励磁绕组中加上交流励磁电压,则在励磁绕组中就会有电流通过,并在内外定子间的气隙中产生与电源频率相同的脉振磁场。

当测速发电机的转子以一定速度旋转时,输出绕组中的电动势的频率与励磁电源频率相同,其有效值与转速大小成正比。

根据输出绕组的电动势平衡方程式,在理想状况下,异步测速发电机的输出电压与转速成正比,输出特性为直线;输出电压的频率与励磁电源频率相同,与转速的大小无关,使负载阻抗不随转速的变化而变化,这一优点使它被广泛应用于控制系统。

2 异步测速发电机的误差

2.1 非线性误差

只有严格保持直轴磁通不变的前提下,交流异步测速发电机的输出电压才与转子转速成正比,但在实际中直轴磁通是变化的,原因主要有两个方面:一方面转子旋转时产生的脉振磁场;另一方面,杯型转子的漏抗是存在的,它产生的是直轴磁势,这两个方面的原因引起直轴磁通变化的结果是使测速发电机产生线性误差。

为了减小转子漏抗造成的线性误差,异步测速发电机都采用非磁性空心杯转子,常用电阻率大的磷青铜制成,以增大转子电阻,从而可以忽略转子漏抗;与此同时,使杯型转子转动时切割交轴磁通而产生的直轴磁势明显减弱。

另外,提高励磁电源频率,也就是提高电机的同步转速,也可提高线性度,减小线性误差。

2.2 剩余电压

当转子静止时,交流测速发电机的输出电压应当为零,但实际上还会有一个很小的电压输出,此电压称为剩余电压。

剩余电压虽然不大,但却使控制系统的准确度大为降低,影响系统的正常运行,甚至会产生误动作。

产生剩余电压的原因很多,最主要的原因是制造工艺不佳所致,如定子两相绕组并不完全垂直,从而使两输出绕组与励磁绕组之间存在耦合作用,

气隙不均,磁路不对称,空心杯转子的壁厚不均以及制造杯型转子的材料不均等等都会造成剩余误差。

要减小剩余误差,根本方法无疑是提高制造和加工的精度,也可采用一些措施进行补偿,阻容电桥补偿法是常用的补偿方法且效果良好。

2.3 相位误差

在自动控制系统中不仅要求异步测速发电机输出电压与转速成正比,而且还要求输出电压与励磁电压同相位。

输出电压与励磁电压的相位误差是由励磁绕组的漏抗、杯型转子的漏抗产生的,可在励磁回路中串电容进行补偿。