石膏亚硫酸钙含量超标处理方案

火电厂脱硫吸收塔结垢原因分析及防治措施

火电厂脱硫吸收塔结垢原因分析及防治措施发布时间:2021-12-22T04:02:42.323Z 来源:《中国电业》(发电)》2021年第15期作者:胡云龙周志忠[导读] 石灰石-石膏湿法脱硫是目前我国火电厂常用的一种脱硫方式,华能沁北电厂#3机组脱硫超净改造后采用双塔湿法脱硫。

华能沁北发电有限责任公司河南济源 459012摘要:石灰石-石膏湿法脱硫是目前我国火电厂常用的一种脱硫方式,华能沁北电厂#3机组脱硫超净改造后采用双塔湿法脱硫。

吸收塔结垢为湿法脱硫中常见的问题之一,吸收塔结垢不仅影响脱硫吸收塔的运行效率,还会加速吸收塔相关设备的磨损,危机脱硫系统的安全稳定运行。

本文以华能沁北电厂#3机组脱硫系统为例,对吸收塔结垢成分进行化验分析,并采集#3机组脱硫系统运行参数,结合数据分析归纳总结吸收塔结垢原因,并提出防治措施。

希望能够对脱硫系统的运行调整起到一定的参考作用。

关键词:燃煤发电;湿法脱硫;吸收塔结垢1 华能沁北电厂#3脱硫系统简介我厂超净改造后,#3脱硫吸收塔采用湿法脱硫,双塔运行方式。

吸收塔布置如图所示。

从锅炉排出的烟气通过引风机先后进入一级吸收塔、二级吸收塔,烟气经过吸收塔时,烟气中的SO2、SO3、HCl、HF等酸性成分被吸收,经过除雾器时,除去烟气中携带的雾滴,防止因雾滴沉降造成设备腐蚀,每层喷淋装置对应1台浆液循环泵,经洗涤和净化的烟气流出二级吸收塔,经烟道除雾器后进经烟囱排放。

吸收塔浆液池中的石灰石/石膏浆液由循环泵送至浆液喷雾系统的喷嘴,产生细小的液滴沿吸收塔横截面均匀向下喷淋。

SO2、SO3与浆液中石灰石反应,生成亚硫酸钙和硫酸钙。

在吸收塔浆池中鼓入空气将生成的亚硫酸钙氧化成硫酸钙,硫酸钙结晶生成石膏。

经过脱水机脱水得到副产品石膏。

2 吸收塔结垢原因分析2.1脱硫吸收塔结垢成分分析在#3脱硫系统检修期间,发现#3脱硫一级塔内部烟气进出口处以及氧化风出口处有严重的结垢现象,对垢样化验,成分占比如下:氢氧化钙亚硫酸钙硫酸钙碳酸钙氧化镁二氧化硅三氧化二铝三氧化二铁1.22% 2.05% 47.59% 21.28% 8.08% 10.38 6.76 0.38对半年内#3脱硫一级塔吸收塔浆液分析报告汇总归纳,其成分如下:pH值密度碳酸钙亚硫酸钙酸性不溶物5.8 1180Kg/m3 1.88% 1.12% 18.25%2.2结垢原因分析:通过日常运行情况得知,我厂#3脱硫一级塔pH值波动范围较大,在4.5值6.0之间,而当pH值较低时,亚硫酸钙溶解度明显提高,随着吸收塔浆液pH值的上升,亚硫酸钙溶解度下降,在吸收塔内部烟气进出口处以及氧化风出口处等干湿交界处极易形成亚硫酸钙软垢,随着烟气和氧化风的作用最终形成硫酸钙硬垢。

烟气脱硫石膏含水量大的原因分析及建议

烟气脱硫石膏含水量大的原因分析及建议摘要:华能新疆阜康热电有限责任公司2×135MW机组FGD装置石膏脱水系统运行困难,石膏含水量大,通过分析查找出导致石膏很难脱水的原因,提出建议和认真落实防范措施,杜绝在今后的工作中此类事件的再次发生,保证脱硫设施安全、连续、稳定运行。

关键词:脱硫效率;石膏;SO2浓度中图分类号:TU834.6+34 文献标识码:A引言:火电厂烟气湿法脱硫(FGD)对控制酸雨和SO2污染起到了重大作用。

迄今为止,国内外已开发出很多种烟气脱硫技术,大体可分为干法和湿法两大类。

湿法脱硫技术具有脱硫与除尘可同时兼顾,机动灵活,适用性强等特点。

但其也存在着脱硫系统效率不高,运行成本大,易堵塞、结垢、腐蚀、磨损、泄漏、维护困难、检修工作量大等问题。

华能阜康热电厂2×135MW机组锅炉烟气脱硫采用两炉一塔石灰石-石膏湿法气动工艺,2010年11月建成投运。

脱硫系统有两级石膏脱水系统,吸收塔浆液经一级水力旋流器浓缩为40%-50%的石膏浆液,浓的石膏浆液被送至真空皮带脱水机进行二级脱水,脱水至含水率小于10%的湿石膏后进行储存;石灰石浆液通过两台浆液循环泵输送至吸收塔,喷嘴为径向螺旋形喷嘴,设计燃煤硫份0.68% ,设计脱硫效率不小于95%。

1. FGD装置石膏脱水系统运行现状2011年12月份以来,FGD二级脱水系统运行困难,石膏含水量大,具体表现为:(1)机组负荷为额定负荷的70~80%时,FGD装置进口SO2浓度较高,为了控制浆液PH值在5.0—5.8之间,加大石灰石浆液供给量,出口SO2浓度变化不大,脱硫效率较低,石膏脱水系统运行困难,石膏含水量大。

(2)为了使石膏浆液中CaSO3•1/2H2O充分氧化成CaSO4•2H2O,两台氧化风机并列运行,两天后,石膏含水量仍然较大。

(3)把吸收塔浆液外排,重新置换新石灰石浆液,运行一段时间后,石膏脱水系统运行时,石膏含水量大。

脱硫石膏含水量高的原因分析和控制措施

脱硫石膏含水量高的原因分析和控制措施摘要:现阶段我国范围之内各个发电厂实际运行的过程中脱硫系统当中脱水石膏含水量高这个问题出现的几率比较高,因此会对处理系统运行安全性及稳定性造成一定程度的影响,积极的找寻脱硫系统中石膏含水量过高的原因,并找寻有效性比较强的解决措施,希望可以有一定的借鉴性作用,促进我国社会经济发展。

关键词:脱硫石膏含水量高,原因分析,控制措施一、脱硫石膏含水量高的常见原因分析按严格标准,脱硫石膏的含水率要求低于10%,含水率超过10%的脱硫石膏是不合格的。

但是在脱硫系统实际运行中,石膏的含水率经常会高于10%,导致脱硫石膏含水率偏高的原因通常有以下几个方面的。

1、设备方面的原因。

(1)一级脱水浆液分级效果差,导致石膏旋流器底流浆液浓度(含固量)偏低,其常见原因有:1)旋流子沉沙嘴磨损,口径变大。

2)旋流子堵塞。

3)石膏排浆泵出力下降,导致石膏旋流器入口压力偏低。

(2)二级脱水效果差,导致石膏含水率偏大,其常见原因有:1)真空皮带脱水机真空度偏低(真空盒磨损)直接导致石膏脱水效果差。

2)滤布上浆液下料不均匀,导致滤布上滤饼厚度不一,影响脱水效果。

(3)重要运行参数的在线表计失准,影响石膏浆液品质或直接影响脱水效果。

1)吸收塔浆液pH计失准,使吸收塔真实pH值过高,导致石膏浆液氧化不好和石膏中碳酸钙过量。

2)吸收塔浆液密度计失准,使出石膏的浆液实际密度偏低,导致石膏结晶不好。

3)气液分离器压力表计失准,使脱水机实际真空度不足,导致石膏含水率过大。

2、运行控制方面的原因1)出石膏的吸收塔浆液密度偏低,石膏结晶不好。

2)石膏排浆泵频率调整过小,导致石膏旋流器入口压力不足,一级脱水不好。

3)吸收塔浆液pH值过高,导致石膏浆液氧化不好,浆液亚硫酸钙含量大,影响二级脱水效果。

3、浆液品质方面的原因1)石膏浆液中亚硫酸钙过高。

吸收塔浆液亚硫酸钙过高是最常见的导致石膏脱水不好的浆液品质问题,我厂之前出现的石膏含水率过大的情况主要就是这种原因所致。

影响燃煤电厂脱硫石膏品质的主要因素及改善措施

影响燃煤电厂脱硫石膏品质的主要因素及改善措施摘要:影响脱硫石膏的原因比较多,本文对可能的原因进行了初步总结,所阐述的不一定全面,在实际生产运行过程中,还需加强摸索,并有针对性的进行调整,这样一定能控制好脱硫石膏,确保脱硫系统安全、环保、经济运行。

关键词:燃煤电厂;脱硫石膏品质;主要因素;措施1 脱硫石膏品质的主要影响因素1.1 石膏浆液质量脱硫石膏品质的好坏主要由石膏浆液的质量高低决定。

衡量石膏浆液质量主要指标有石膏含量、石灰石反应程度(石膏浆液中碳酸钙含量)、水溶性盐含量(氯离子、镁离子等含量)、浆液 pH 值、粉尘及其他杂质等。

石膏浆液质量的最主要指标是石膏含量,主要由石膏浆液中 CaSO4·2H2O 含量决定,CaSO4·2H2O 含量越高,石膏品质越好,CaSO4·2H2O 含量越低,石膏品质越差。

石灰石反应程度主要是指烟气中二氧化硫与石灰石反应生成硫酸盐的数量,具体反应在石膏浆液中石灰石含量,石灰石含量越高,石灰石反应程度越低,脱硫石膏品质越差。

一般要求脱硫系统运行时,石膏浆液中石灰石含量低于 3%。

石灰石作为脱硫的吸收剂,需要不断的补充到吸收塔中,为了保证脱硫效率和二氧化硫排放浓度,脱硫系统运行时吸收塔浆液 pH 值保持较高,那么吸收塔浆液中的碳酸钙含量就高;如果石灰石活性较差,新鲜的石灰石浆液进入到吸收塔内后,在短时间内不能充分电离,无法及时与烟气中的二氧化硫进行反应,随石膏浆液泵进入到脱水系统中,最终经脱水后而进入石膏。

运行中保持吸收塔浆液 pH 值高及石灰石活性差都会影响脱硫石膏品质。

吸收塔浆液氯离子、镁离子等可溶性离子含量要低于规定值,若含量过高将,一方面导致石膏煅烧温度降低,腐蚀设备;另一方面将降低脱硫石膏粘结力,导致石膏建材产品质量差。

脱硫系统运行中,要保证废水系统和石膏滤饼冲洗水系统运行正常,降低氯离子、镁离子等可溶性离子含量,提高石膏品质。

影响脱硫石膏品质的常见原因修订稿

影响脱硫石膏品质的常见原因WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-影响脱硫石膏品质的常见原因烟气中灰尘含高。

烟气中的灰尘在脱硫过程会因洗涤而进入浆液中,浆液中的杂质含量高时,不能随着脱水而全部排出,使成品石膏中的杂质含增加,影响石膏品质。

烟气中灰尘含量高的原因主要是煤质差及电除尘效果差所致,当入口烟气中灰尘含量超标时及时联系锅炉运行检查电除尘运行情况,适当关小增压风机静叶开度,减少进入脱硫的烟气量,待电除尘恢复正常后再恢复脱硫系统的正常运行。

也有可能是脱水后废水排放少,使吸收塔的杂质越积越多。

吸收塔浆液中亚硫酸钙含量高。

亚硫酸钙含量升高的主要原因是氧化不充分引起的,正常情况下由于烟气中含氧量低(4%~8%左右),锅炉燃烧后产生的烟气中的硫氧化物主要是二氧化硫,在脱硫过程中浆液吸收二氧化硫而生成亚硫酸钙,脱硫系统通过氧化风机向吸收塔补充空气,强制氧化亚硫酸钙生成硫酸钙,硫酸钙与2个水分子结合生成石膏分子,当石膏达到一定饱和程度后结晶析出,经脱水后产生成品石膏。

而由于种种原因不能使亚硫酸钙得到充分氧化时(原因包括氧化空气流量不够;氧化空气压力达不到要求;吸收塔搅拌器搅拌效果不佳等),浆液中亚硫酸钙的含量就会升高,最终使成品石膏品质下降,同时会造成脱水效果差、脱硫系统脱硫效率差、石灰石消耗量增加等一系列不良影响。

此时要检查氧化风机运行情况(压力、电流、流量等),氧化空气母管是否有漏气现象,必要时适当减少进烟量;也可以排出一部分吸收塔浆液,增加新鲜水,待吸收塔内浆液品质改善后再恢复正常运行。

吸收塔浆液中碳酸钙含量高。

碳酸钙作为脱硫的吸收剂,在脱硫系统运行过程中要不断的补充,为了保证脱硫效果,吸收塔内要保持一定的PH值,有时PH值保持较高,这样浆液中的碳酸钙含量就会较高;也有可能石灰石活性较差,石灰石浆液补充到吸收塔内后,在短时间内不能充分电离,也就不能和二氧化硫发生反应,最终会随脱水而进入石膏中。

控制与提高脱硫石膏品质的途径

控制与提高脱硫石膏品质的途径摘要:石灰石浆液在吸收塔内吸收烟气中的SO2,通过化学物理反应生成副产物石膏,品质合格的石膏可进行广泛的综合利用,具有显著的环保效益和经济效益。

因此,通过各种有效途径进行控制与提高脱硫石膏品质,是石膏综合利用的前提。

关键词:石膏品质控制提高1 概况石灰石/石膏湿法烟气脱硫(FGD)是当前国内外最主要、也是应用最广的烟气脱硫工艺技术。

其利用石灰石浆液在吸收塔内吸收烟气中的SO2,通过复杂的化学物理过程生成以石膏为主的副产物。

它包括自然氧化产物二水硫酸钙(CaSO4••2H2O)与副反应产物即部分未氧化的亚硫酸钙(CaSO3••1/2H2O)的混合物。

后经一级旋流和脱水处理,可进行广泛的综合利用,可用作水泥生产、石膏装饰板、隔断墙、工艺品等,具有显著的环保效益和经济效益。

而对石膏的综合利用选择主要取决于脱硫石膏的品质以及市场对脱硫石膏的需求,因此有效控制与提高脱硫石膏生产的品质是进行石膏综合利用的前提。

2 脱硫石膏的特性2.1 脱硫石膏生产工艺石膏排出及脱水系统主要设备有石膏排出泵、石膏浆液缓冲箱、石膏浆液缓冲泵、石膏旋流器、真空皮带脱水机、真空泵、滤液箱、滤布/滤饼冲洗泵、石膏皮带、石膏库等设备设施组成。

石膏脱水分为两级,第一级为石膏旋流器,第二级为真空皮带脱水机。

1-吸收塔2-石膏排出泵3-石膏浆液缓冲箱4-石膏浆液缓冲泵5-石膏旋流器6-真空皮带脱水机7-石膏输送机8-石膏库9-滤液箱10-石膏溢流箱11-真空泵吸收塔底部排出的浆液主要由石膏晶体(CaSO4••2H2O)组成,其含固率为10%-15%,经一级石膏旋流器旋流浓缩为40%-50%石膏浆液,被送至真空皮带脱水机进行二级脱水后成为含水率小于10%的石膏。

为有效控制石膏中的Cl-、F等杂质的含量,保证石膏品质,在石膏脱水过程中,系统设置滤布冲洗装置对石膏进行两级冲洗,以充分降低石膏中Cl- 的含量。

2.2 脱硫石膏的化学、物理特性脱硫石膏主要成分是二水硫酸钙(CaSO4••2H2O),呈较细颗粒状,颗粒呈短柱状,平均粒径约50μm,径长比 1.5-2.5之间,颜色显灰、黄,二水硫酸钙CaSO4••2H2O含量90%以上,游离水含量一般在10%-15%,其中含飞灰、有机碳、碳酸钙(CaCO3)、亚硫酸钙(CaSO3••1/2H2O)及有钠(Na)、鉀(K)、镁(Mg)的硫酸盐或可溶性盐等杂质。

关于脱水石膏无法脱干处理工艺分析

四、处理要点:

1、每班接班后对吸收塔浆液取样、倒入量筒内观察浆液分层沉淀现象。 2、在保证出口二氧化硫数据在10mg/Nm3---25mg/Nm3期间、将吸收塔PH至维持在5.0--5.8之 间运行。 3、观察吸收塔浆液样沉淀分层效果、及时投运氧化风机运行台数(罗茨风机)或增加风机 入口导叶开度(高速离心风机)。 4、根据锅炉负荷及脱硫入口粉尘(含量<30mg/Nm3)调整电除尘电流极限。

5、将吸收塔浆液密度控制住在1080kg/m3--1150kg/m3之间运行。

6、观察吸收塔浆液样表层含油量过大、加强对吸收塔浆液置换并增加废水排放量。

7、定期检查石膏排出泵入口阀门开关状态及入口滤网堵塞状况。 8、检查旋流子投运数量、通过投减旋流子运行数量观察压力变化情况,若压力无变化联系 检修更换沉沙嘴。 9、加强对石膏旋流站旋流子运行监视、发现堵塞及时联系检修清理疏通。 10、检查滤布冲洗水喷嘴堵塞及冲洗水压力情况、及时联系检修处理,根据滤布使用寿命年 限进行更换。 11、联系检修定期对脱水皮带机皮带滤布托辊轴承补油脂、发现损坏轴承及托辊及时更换。

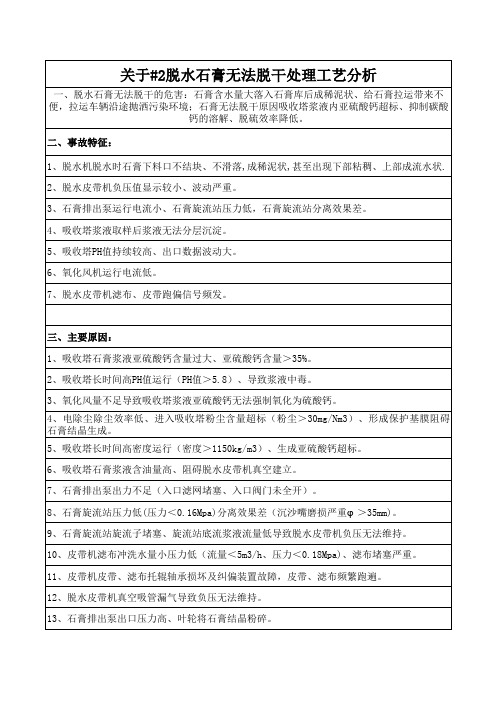

关于#2脱水石膏无法脱干处理工艺分析

一、脱水石膏无法脱干的危害:石膏含水量大落入石膏库后成稀泥状、给石膏拉运带来不 便,拉运车辆沿途抛洒污染环境;石膏无法脱干原因吸收塔浆液内亚硫酸钙超标、抑制碳酸

钙的溶解、脱硫效率降低。 二、事故特征:

1、脱水机脱水时石膏下料口不结块、不滑落,成稀泥状,甚至出现下部粘稠、上部成流水状. 2、脱水皮带机负压值显示较小、波动严重。 3、石膏排出泵运行电流小、石膏旋流站压力低,石膏旋流站分离效果差。 4、吸收塔浆液取样后浆液无法分层沉淀。 5、吸收塔PH值持续较高、出口数据波动大。 6、氧化风机运行电流低。 7、脱水皮带机滤布、皮带跑偏信号频发。

湿法烟气脱硫装置亚硫酸钙偏高的分析及控制

湿法烟气脱硫装置亚硫酸钙偏高的分析及控制某电厂现有装机组容量4×210MW,配套烟气脱硫技术采用国内自主研发的石灰石——石膏湿法脱硫工艺,其#3、#4机组烟气脱硫改造工程于2008年6月建成投产;#5、#6机组烟气脱硫改造工程于2006年12月建成投产。

#5、#6机组脱硫装置自2006 年12月正式投入生产以来相对比较正常,而#3、#4机组自2008 年6月投入生产以来,多次出现氧化效果差导致吸收塔内浆液亚硫酸钙浓度过高的现象,现已困扰着脱硫装置的正常稳定运行。

1、#3、#4机组脱硫装置概况1.1 设计概述#3、#4机组脱硫装置采用的是目前较为成熟的烟气脱硫技术石灰石——石膏湿法脱硫。

#3、#4机组脱硫改造作为一项技改工程同时建成,二台机组公用一套制粉制浆系统。

#3、#4机组脱硫装置主要设计参数1.2 脱硫装置组成二台机组脱硫装置由以下系统组成:脱硫剂浆液制备系统;烟气系统;吸收系统;石膏旋流系统;石膏脱水系统;补水系统;压缩空气系统;另外包括为脱硫装置配套的DCS 集中控制室、变配电室、界区消防水系统等。

1.3 工艺说明#3、#4机组烟气脱硫工艺:以石灰石作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液。

在吸收塔内,吸收浆液循环喷淋与烟气逆流接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为脱硫石膏。

脱硫后的烟气经除雾器除去带出的细小液滴排入烟囱,脱硫石膏浆经脱水装置脱水后回收。

2、#3、#4机组脱硫氧化系统工艺布置#3、#4机组脱硫氧化系统采取的是管网布置,在氧化风管的尾部有三根管(管端开口)直接末入吸收塔浆液中。

为强化浆液的氧化反应,浆池下部有两层推进式搅拌器共6台,搅拌器上层设置二台、下层设置四台,氧化空气分布管在上层搅拌器下方。

强制氧化的原理是:吸收SO2后的循环浆液,落入吸收塔下部的浆液池中,在浆液池送入氧化空气,对吸收SO2后的浆液进行强制氧化,使在吸收过程中生成的Ca(HSO3)2氧化成H2SO4和CaSO4·2H2O,H2SO4与浆液中的CaCO3进行中和反应生成CaSO4·2H2O放出CO2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大唐华银金竹山发电厂

2×600MW燃煤机组烟气脱硫工程

石膏中亚硫酸钙含量超标处理方案

武汉凯迪电力环保有限公司

2008年9月24日

一、前言

大唐华银金竹山发电厂#1、2脱硫系统自2007年年底以来,脱硫副产物的品质一直很差,亚硫酸钙的含量一般在32-57%,附着水在20%左右,从而无法对脱硫副产物进行综合利用。

2008年上半年,发电二处进行了大量的前期试验工作,如同时开出二台氧化风机运行、调整吸收塔负荷、降低浆液的PH等处理措施,但效果均不是很理想,石膏中亚硫酸钙的含量仍居高不下。

2008年6月初及2008年9月下旬又分别对#2脱硫系统进行了更换工艺水试验,但从获得的试验数据来看,工艺水中含有的阻垢剂并不能成为影响吸收塔浆液中亚硫酸钙含量过高的原因。

二、原因分析

从目前已进行过的试验来看,影响脱硫副产物中亚硫酸钙含量过高的因素主要有以下几个方面:

1.吸收塔内氧化效率不充分;

2.烟气中含有阻碍亚硫酸钙氧化的物质;

3.石灰石中含有阻碍亚硫酸钙氧化的物质;

4.石灰石浆液中固相颗粒粒径过细,不利于亚硫酸钙的氧化结晶。

三、试验数据分析

今年以来,对石灰石浆液及石膏的粒径进行了一些同步分析,主要的分析结果汇总如下:

石灰石浆液(固相)粒径分析表(2008年)

石膏粒径分析表(2008年)

从上述两表的分析结果来看,石灰石粒径与石膏粒径的分布极为相近,因而有理由相信石灰石粒径与石膏粒径有着高度的相关性,即石灰石的粒径分布在一定程度上决定了石膏的粒径分布。

根据武汉凯迪电力环保有限公司提供给本厂的物料设计施工说明书T146S- C0101中的说明,石膏的平均粒径应该达到

80%>25µm 的要求,因而有必要将石灰石浆液中固相颗粒的粒径进一步提高。

同时在前述的试验中还测得脱硫副产物中CaSO 3·1/2H 2O 的含量与固相颗粒的粒径有关:

不同粒径脱硫副产物(固相)中CaSO 3·1/2H 2O 含量(2008年) 从表中的分析数据来看,提高脱硫副产物中颗粒的粒径可以将石膏中CaSO 3·1/2H 2O 的含量降下来。

四、试验方案

要调整石灰石浆液中颗粒的粒径,可以通过以下途径实现:

1.调整石灰石旋流器的运行参数。

例如提高进料的密度(可以提高至1500kg/m3左右);降低旋流器的入口压力等(可以由原来的50KPa降至42-45KPa);2.更换石灰石旋流器沉砂嘴。

本厂石灰石旋流器的规格为VV165-8-1/A-B/40,沉砂嘴内径为Ø40(为最大型号),可以将全部或部分旋流子沉砂嘴的内径更换为规格较小的Ø25;

3.对湿式球磨机内的钢球进行调整。

清理出部分磨损得过细的钢球,并将钢球的配比调整在合适的范围内。

五、方案实施

9月20日曾调整过石灰石旋流器的运行参数,将石灰石进料的密度提高至1500kg/m3左右,同时降低旋流器的入口压力降至42-45KPa,下表是调整前后石灰石的粒径变化情况:

石灰石旋流器调整前后粒径分析表

数据表明,通过运行方式进行调整有一定的限度,小于20µm的颗粒总量仅降低了5.7%。

事实表明,自9月22日9:30开始调整以来,浆液中亚硫酸钙的含量没有什么明显的变化。

建议将增压风机的导叶开度由目前的25%降至10%左右,以降低吸收塔的运行负荷,再观察浆液中亚硫酸钙含量的变化情况。

如果通过运行调整的方式达不到理想的效果,建议着手对设备进行调整。

六、其它注意事项

1.在试验期间,吸收塔的液位及PH值等主要运行参数基本保持不变。

增压风

机导叶的开度建议从10%开始,待石膏中的亚硫酸钙含量小于1%后,再逐

步调大导叶的开度,提高吸收塔的运行负荷,直至脱硫系统满负荷运行;

2.化验分析的取样时间与内容除工艺水的总磷以外,维持现有的方式不变;

3.对石灰石的进货进行把关,确保石灰石的品质符合设计要求;

4.建议在有条件时对烟气及石灰石中的成份进行一次全分析(可外送有资质

的单位),以检测其中的微量成分是否对吸收塔浆液中亚硫酸钙的氧化有阻碍作用。

5.系统投运正常后,可投运废水处理系统,以保持正常的废水排放。