高精度加工中心精度检测记录表

合集下载

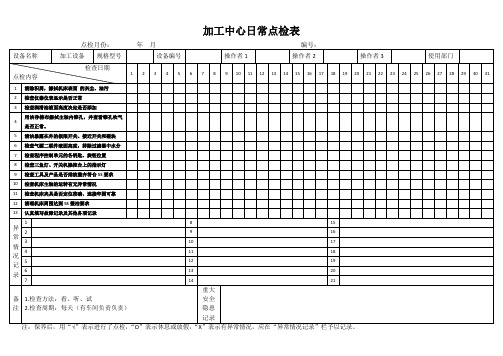

加工中心日常点检表

加工中心日常点检表

点检月份:年月编号:

设备名称

加工设备

规格型号

设备编号

操作者1

操作者2

操作者3

使用部门

检查日期

点检内容

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

清除积屑,擦拭机床表面的灰尘、油污

2

检查仪器仪表显示是否正常

3

检查润滑油液面高度决定是否添加

4

用洁净棉布擦拭主轴内锥孔,并查看锥孔吹气是否正常。

5

清洁暴露在外的极限开关、接近开关和碰块

6

检查气源二联件液面高度,排除过滤器中水分

7

检查程序控制单元的各钥匙、旋钮位置

8

检查三鱼灯、开关机操控台上的指示灯

9

检查工具及产品是否排放整齐符合5S要求

10

检查机床主轴的运转有无异常情况

11

检查机床夹具是否定位准确、连接牢固可故障记录及其他各项记录

异常情况记录

1

8

15

2

9

16

3

10

17

4

11

18

5

12

19

6

13

20

7

14

21

备注

1.检查方法:看、听、试

2.检查周期:每天(有车间负责负责)

重大

安全

隐患

记录

点检月份:年月编号:

设备名称

加工设备

规格型号

设备编号

操作者1

操作者2

操作者3

使用部门

检查日期

点检内容

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

清除积屑,擦拭机床表面的灰尘、油污

2

检查仪器仪表显示是否正常

3

检查润滑油液面高度决定是否添加

4

用洁净棉布擦拭主轴内锥孔,并查看锥孔吹气是否正常。

5

清洁暴露在外的极限开关、接近开关和碰块

6

检查气源二联件液面高度,排除过滤器中水分

7

检查程序控制单元的各钥匙、旋钮位置

8

检查三鱼灯、开关机操控台上的指示灯

9

检查工具及产品是否排放整齐符合5S要求

10

检查机床主轴的运转有无异常情况

11

检查机床夹具是否定位准确、连接牢固可故障记录及其他各项记录

异常情况记录

1

8

15

2

9

16

3

10

17

4

11

18

5

12

19

6

13

20

7

14

21

备注

1.检查方法:看、听、试

2.检查周期:每天(有车间负责负责)

重大

安全

隐患

记录

立式加工中心精度检测记录表

A:

9

主轴端面轴向跳动

B:

10

主轴端锥孔径向跳动

C:

11

主轴偏差(摆差)(主轴与主轴锥孔中心线的同轴度)

将检验棒插入主轴端锥孔内,将千分表分别打至检验棒外圆顶端与靠近主轴之根部,转动主轴,读取跳动数值之最大差为测量值。

A:

B:

12

主轴中心线与

Z轴方

向运动的平行度

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

Per 300பைடு நூலகம்

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

Per 300

7

主轴中心线与工作台面的垂直度

X

Z

将固定于主轴头之千分表与工作台顶面接触,并予以转动,以千分表读数之最大差为测量值。

旋径 300

Y

Z

旋径 300

8

主轴端外圆径向跳动

将千分表表座固定于工作台面或主轴座上,将千分表表针分别打至主轴端外圆、主轴端端面、主轴端锥孔壁,转动主轴,测量跳动数值差。

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

9

主轴端面轴向跳动

B:

10

主轴端锥孔径向跳动

C:

11

主轴偏差(摆差)(主轴与主轴锥孔中心线的同轴度)

将检验棒插入主轴端锥孔内,将千分表分别打至检验棒外圆顶端与靠近主轴之根部,转动主轴,读取跳动数值之最大差为测量值。

A:

B:

12

主轴中心线与

Z轴方

向运动的平行度

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

Per 300பைடு நூலகம்

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

Per 300

7

主轴中心线与工作台面的垂直度

X

Z

将固定于主轴头之千分表与工作台顶面接触,并予以转动,以千分表读数之最大差为测量值。

旋径 300

Y

Z

旋径 300

8

主轴端外圆径向跳动

将千分表表座固定于工作台面或主轴座上,将千分表表针分别打至主轴端外圆、主轴端端面、主轴端锥孔壁,转动主轴,测量跳动数值差。

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

数控车床、加工中心设备点检记录表

√

5

各轴回机床参考点是否正常。

√

6

润滑系统是否完好,冷却系统是否正常。

√

7

电器柜风扇,空调运转是否正常。

√

8

所有操作按钮、开关、指示是否姥可靠。

√

9

自动运行加工程序前,所有开关、按钮、工装

处于正常位置。

√

10

自动运行加工程序前,检查工件是否对应相应的程序和工件是否安装到位。

√

11

下班前按照标准顺序进行逐步关闭,不可直接关闭总电源。

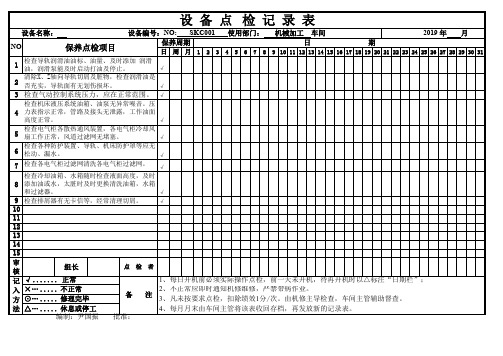

设备点检 记 录表

设备名称:设备编号:NO:SKC001使用部门:机械加工车间

2019年月

NO

保养点检项目

保养周期

日期

日

周

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

检查导轨润滑油油标、油量、及时添加 润滑油,润滑泵能及时启动打油及停止。

×…不正常

2、不正常应即时通知机修维修,严禁带病作业。

⊙…修理完毕Байду номын сангаас

3、凡未按要求点检,扣除绩效1分/次。由机修主导检查,车间主管辅助督查。

△…休息或停工

4、每月月末由车间主管将该表收回存档,再发放新的记录表。

设备点检 记 录表

设备名称:数控加工中心设备编号:NO:CNC001使用部门:机械加工车间

2019年月

5

各轴回机床参考点是否正常。

√

6

润滑系统是否完好,冷却系统是否正常。

√

7

电器柜风扇,空调运转是否正常。

√

8

所有操作按钮、开关、指示是否姥可靠。

√

9

自动运行加工程序前,所有开关、按钮、工装

处于正常位置。

√

10

自动运行加工程序前,检查工件是否对应相应的程序和工件是否安装到位。

√

11

下班前按照标准顺序进行逐步关闭,不可直接关闭总电源。

设备点检 记 录表

设备名称:设备编号:NO:SKC001使用部门:机械加工车间

2019年月

NO

保养点检项目

保养周期

日期

日

周

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

检查导轨润滑油油标、油量、及时添加 润滑油,润滑泵能及时启动打油及停止。

×…不正常

2、不正常应即时通知机修维修,严禁带病作业。

⊙…修理完毕Байду номын сангаас

3、凡未按要求点检,扣除绩效1分/次。由机修主导检查,车间主管辅助督查。

△…休息或停工

4、每月月末由车间主管将该表收回存档,再发放新的记录表。

设备点检 记 录表

设备名称:数控加工中心设备编号:NO:CNC001使用部门:机械加工车间

2019年月

CNC加工中心点检表(编)

CNC加工中心點檢表(第二次修改)FED-QR-122-09

部門:設備名稱:設備編號:

檢查內容

日期:年月

檢查

周期

檢查項目指引

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

10

21

22

23

24ห้องสมุดไป่ตู้

25

26

27

28

29

30

31

每

天

檢查機器各部位是否清潔

檢查開關按鈕是否靈活,鎖緊螺絲是否松脫

檢查操作程序是否正確,參數設置是否准確

每周

六

更換過濾棉及清洗冷凝器過濾網

檢查主軸、絲桿、導軌是否清潔

檢查油氣過濾器油杯油量是否足夠

每年

檢查工作台平面度是否正常(工務部每年調整水平度)

記錄人:

檢查方法:看、試、聽

記錄符號:

正常

異常

已修好

重大問題處理意見:

V

X

△

檢查刀具是否磨損,刀具是否鎖緊,主軸轉子端螺紋及彈簧套是否完好

檢查各軸運行是否靈活,主軸、電機運行是否正常,有無異常噪音及溫升

檢查切削液液位是否正常,管路是否堵塞,液箱是否清潔,泵是否正常工作

檢查氣壓是否正常,氣管有無漏氣,空氣過濾器是否排水

檢查冷凝器顯示面板是否正常,散熱口是否正常排風

檢查電箱散熱風扇是否正常

部門:設備名稱:設備編號:

檢查內容

日期:年月

檢查

周期

檢查項目指引

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

10

21

22

23

24ห้องสมุดไป่ตู้

25

26

27

28

29

30

31

每

天

檢查機器各部位是否清潔

檢查開關按鈕是否靈活,鎖緊螺絲是否松脫

檢查操作程序是否正確,參數設置是否准確

每周

六

更換過濾棉及清洗冷凝器過濾網

檢查主軸、絲桿、導軌是否清潔

檢查油氣過濾器油杯油量是否足夠

每年

檢查工作台平面度是否正常(工務部每年調整水平度)

記錄人:

檢查方法:看、試、聽

記錄符號:

正常

異常

已修好

重大問題處理意見:

V

X

△

檢查刀具是否磨損,刀具是否鎖緊,主軸轉子端螺紋及彈簧套是否完好

檢查各軸運行是否靈活,主軸、電機運行是否正常,有無異常噪音及溫升

檢查切削液液位是否正常,管路是否堵塞,液箱是否清潔,泵是否正常工作

檢查氣壓是否正常,氣管有無漏氣,空氣過濾器是否排水

檢查冷凝器顯示面板是否正常,散熱口是否正常排風

檢查電箱散熱風扇是否正常

精度测试记录表

设备精度测试记录表

设备编号

序号 检验项目

投产时间

允许误差(mm) 实测 备注

1

500<DC≤1000 0.02(凸)局 部公差任意250测量长度为: 0.0075 床身导轨调平:纵向,导轨在垂直 平面内的直线度 DC>1000最大工件长度每增加 1000允差0.01,局部公差任意 500测量长度为:0.015

1

23测量日期: Nhomakorabea测量人员:————————

2

主轴的径向跳动

0.01 a)在100测量长度上为0.015 向前 b)在100测量长度上为0.02 向上

3

尾座套筒轴线对溜班移动的平行度 a)在水平面内 b)在垂 直平面内

测量日期:

测量人员:————————

设备精度测试记录表

设备编号

序号 检验项目

投产时间

允许误差(mm) 实测 备注 500<DC≤1000 0.02(凸)局 部公差任意250测量长度为: 0.0075 床身导轨调平:纵向,导轨在垂直 平面内的直线度 DC>1000最大工件长度每增加 1000允差0.01,局部公差任意 500测量长度为:0.015 主轴的径向跳动 尾座套筒轴线对溜班移动的平行度 a)在水平面内 b)在垂 直平面内 0.01 a)在100测量长度上为0.015 向前 b)在100测量长度上为0.02 向上

设备编号

序号 检验项目

投产时间

允许误差(mm) 实测 备注

1

500<DC≤1000 0.02(凸)局 部公差任意250测量长度为: 0.0075 床身导轨调平:纵向,导轨在垂直 平面内的直线度 DC>1000最大工件长度每增加 1000允差0.01,局部公差任意 500测量长度为:0.015

1

23测量日期: Nhomakorabea测量人员:————————

2

主轴的径向跳动

0.01 a)在100测量长度上为0.015 向前 b)在100测量长度上为0.02 向上

3

尾座套筒轴线对溜班移动的平行度 a)在水平面内 b)在垂 直平面内

测量日期:

测量人员:————————

设备精度测试记录表

设备编号

序号 检验项目

投产时间

允许误差(mm) 实测 备注 500<DC≤1000 0.02(凸)局 部公差任意250测量长度为: 0.0075 床身导轨调平:纵向,导轨在垂直 平面内的直线度 DC>1000最大工件长度每增加 1000允差0.01,局部公差任意 500测量长度为:0.015 主轴的径向跳动 尾座套筒轴线对溜班移动的平行度 a)在水平面内 b)在垂 直平面内 0.01 a)在100测量长度上为0.015 向前 b)在100测量长度上为0.02 向上

加工中心类设备点检表

1.电源、气源是否关闭

运 行 中 检 查

停 车 后 检 查

擦 洗 3.工件、废料是否清理干净,设备是否清洁保养 保 4.现场是否整理,符合定置要求 养

5.不用夹具、工具是否卸下 6.运行记录等表单是否填写完整(岗位交接班记录)

2.换刀臂锁刀扣处清理、打油

备注:

点 检 人

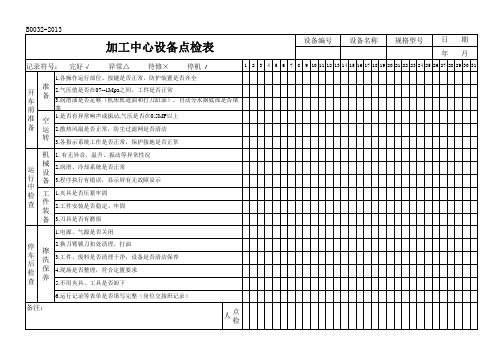

B0032-2013

加工中心设备点检表

记录符号: 完好√ 异常△ 待修× 停机 /

1.各操作运行部位、按键是否正常,防护装置是否齐全

设备编号

设备名称

规格型号

日 年

期 月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

开 车 前 准 备

准 2.气压值是否在07--1Mpa之间、工件是否常 备

3.润滑油是否足够(机床轨道油和打刀缸油),自动分水器底部是否堵塞 1.是否有异常响声或振动,气压是否在0.5MP以上

空 运 2.散热风扇是否正常,防尘过滤网是否清洁 转 3.各指示系统工作是否正常,保护接地是否正常 机 1.有无异音、温升、振动等异常性况 械 2.润滑、冷却系统是否正常 设 备 3.程序执行有错误,显示屏有无故障显示 工 1.夹具是否压紧牢固 件 2.工件安装是否稳定、牢固 装 备 3.刀具是否有磨损

运 行 中 检 查

停 车 后 检 查

擦 洗 3.工件、废料是否清理干净,设备是否清洁保养 保 4.现场是否整理,符合定置要求 养

5.不用夹具、工具是否卸下 6.运行记录等表单是否填写完整(岗位交接班记录)

2.换刀臂锁刀扣处清理、打油

备注:

点 检 人

B0032-2013

加工中心设备点检表

记录符号: 完好√ 异常△ 待修× 停机 /

1.各操作运行部位、按键是否正常,防护装置是否齐全

设备编号

设备名称

规格型号

日 年

期 月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

开 车 前 准 备

准 2.气压值是否在07--1Mpa之间、工件是否常 备

3.润滑油是否足够(机床轨道油和打刀缸油),自动分水器底部是否堵塞 1.是否有异常响声或振动,气压是否在0.5MP以上

空 运 2.散热风扇是否正常,防尘过滤网是否清洁 转 3.各指示系统工作是否正常,保护接地是否正常 机 1.有无异音、温升、振动等异常性况 械 2.润滑、冷却系统是否正常 设 备 3.程序执行有错误,显示屏有无故障显示 工 1.夹具是否压紧牢固 件 2.工件安装是否稳定、牢固 装 备 3.刀具是否有磨损

立式加工中心精度检测记录表

0.02

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

0.02

Per 300

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Cx=0.008

Y

Z

Cy=0.008

13

激光测试:

位置不可靠性P

位置分散幅度Ps

位置偏差Pa

反向量差U

采用德国标准

VDI/DGQ 3441

X

P

Ps

Pa

U

Y

P

Ps

Pa

U

Z

P

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

0。03

Per 300

5

X轴方向运动与Y轴方向运动的垂直度

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,使角尺之一边与工作台之X轴方向运动平行,再将固定于主轴头之千分表与角尺另一边接触并沿Y轴方向移动工作台,以千分表读数之最大差为测量值.

立式加工中心精度检测记录表

机床型号:机床编号:检测日期:

检测人:记录人:

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

0.02

Per 300

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Cx=0.008

Y

Z

Cy=0.008

13

激光测试:

位置不可靠性P

位置分散幅度Ps

位置偏差Pa

反向量差U

采用德国标准

VDI/DGQ 3441

X

P

Ps

Pa

U

Y

P

Ps

Pa

U

Z

P

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

0。03

Per 300

5

X轴方向运动与Y轴方向运动的垂直度

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,使角尺之一边与工作台之X轴方向运动平行,再将固定于主轴头之千分表与角尺另一边接触并沿Y轴方向移动工作台,以千分表读数之最大差为测量值.

立式加工中心精度检测记录表

机床型号:机床编号:检测日期:

检测人:记录人:

立式加工中心精度检验表

MVVMC 立式加工中心

合 格 证 明 书

工作台面长度:

工作台面宽度:

机床出厂编号:

中 华 人 民 共 和 国

合 格 证 明 书

共6页

第1页

本机床经检验合格,准予出厂

本检验标准依据GB/T 立式加工中心几何精度检验要求制定;

检 验 员:

检验负责人:

年月日

合 格 证 明 书

共 6 页

第 2 页

序号

检验项目

检 验 示 图

精 度 mm

允 差

实 测

1

X轴轴线运动的角度偏差

a:在平行于移动方向的Z-X垂直平面内俯仰

b:在垂直于移动方向的Y-Z垂直平面内倾斜

c::在XY水平面内偏摆

a:b:

c

a、b、c

1000

2

Y轴轴线运动的角度偏差

a在平行于移动方向的Y-Z垂直平面内俯仰

b在垂直于移动方向的Z-X垂直平面内倾斜

c::在XY水平面Βιβλιοθήκη 内偏摆a bc

a、b、c

1000

合 格 证 明 书

共 6 页

第 3 页

序号

检验项目

检 验 示 图

精 度 mm

允 差

实 测

3

Z轴轴线运动的角度偏差

a在平行于Y轴轴线的Y-Z垂直平面

b在平行于X轴轴线的Z-X垂直平面

a:b:

a和b

1000

4

工作台沿X轴轴线运动的直线度:

a在Z-X垂直平面内

b在X-Y水平面内

a: b:

a和b

X≤500: 500<X≤800:

800<X≤1250:

1250<X≤2000:

局部公差:

合 格 证 明 书

工作台面长度:

工作台面宽度:

机床出厂编号:

中 华 人 民 共 和 国

合 格 证 明 书

共6页

第1页

本机床经检验合格,准予出厂

本检验标准依据GB/T 立式加工中心几何精度检验要求制定;

检 验 员:

检验负责人:

年月日

合 格 证 明 书

共 6 页

第 2 页

序号

检验项目

检 验 示 图

精 度 mm

允 差

实 测

1

X轴轴线运动的角度偏差

a:在平行于移动方向的Z-X垂直平面内俯仰

b:在垂直于移动方向的Y-Z垂直平面内倾斜

c::在XY水平面内偏摆

a:b:

c

a、b、c

1000

2

Y轴轴线运动的角度偏差

a在平行于移动方向的Y-Z垂直平面内俯仰

b在垂直于移动方向的Z-X垂直平面内倾斜

c::在XY水平面Βιβλιοθήκη 内偏摆a bc

a、b、c

1000

合 格 证 明 书

共 6 页

第 3 页

序号

检验项目

检 验 示 图

精 度 mm

允 差

实 测

3

Z轴轴线运动的角度偏差

a在平行于Y轴轴线的Y-Z垂直平面

b在平行于X轴轴线的Z-X垂直平面

a:b:

a和b

1000

4

工作台沿X轴轴线运动的直线度:

a在Z-X垂直平面内

b在X-Y水平面内

a: b:

a和b

X≤500: 500<X≤800:

800<X≤1250:

1250<X≤2000:

局部公差:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2.加工精度

参数名称

测量值

单位

允许误差

直线度

[测量值]

[单位]

[允许误差]

平行度

[测量值]

[单位]

[允许误差]

垂直度

[测量值]

[单位]

[允许误差]

圆度

[测量值]

[单位]

[允许误差]

其他

[测量值]

[单位]

[允许误差]

4.检测记录

在此处填写每个参数的具体检测记录和测量数值,并记录是否通过检测。

5.结论

高精度加工中心精度检测记录表

1.检测日期

填写检测完成的日期:[日期]

2.设备信息

-型号:[型号]

-制造商:[制造商]

-标定日期:[标定日期]

3.检测参数

3.1.位置精度

参数名误差

[测量值]

[单位]

[允许误差]

Y轴误差

[测量值]

[单位]

[允许误差]

Z轴误差

[测量值]

[单位]

[允许误差]

在此处写下对本次检测的总结和结论。

6.签名

请对本次检测结果进行签名确认。

请确保每次检测的记录都详尽准确,并及时处理发现的问题,以确保高精度加工中心的正常运行。

参数名称

测量值

单位

允许误差

直线度

[测量值]

[单位]

[允许误差]

平行度

[测量值]

[单位]

[允许误差]

垂直度

[测量值]

[单位]

[允许误差]

圆度

[测量值]

[单位]

[允许误差]

其他

[测量值]

[单位]

[允许误差]

4.检测记录

在此处填写每个参数的具体检测记录和测量数值,并记录是否通过检测。

5.结论

高精度加工中心精度检测记录表

1.检测日期

填写检测完成的日期:[日期]

2.设备信息

-型号:[型号]

-制造商:[制造商]

-标定日期:[标定日期]

3.检测参数

3.1.位置精度

参数名误差

[测量值]

[单位]

[允许误差]

Y轴误差

[测量值]

[单位]

[允许误差]

Z轴误差

[测量值]

[单位]

[允许误差]

在此处写下对本次检测的总结和结论。

6.签名

请对本次检测结果进行签名确认。

请确保每次检测的记录都详尽准确,并及时处理发现的问题,以确保高精度加工中心的正常运行。