原油长输管道初步设计说明计算书

原油管道设计计算

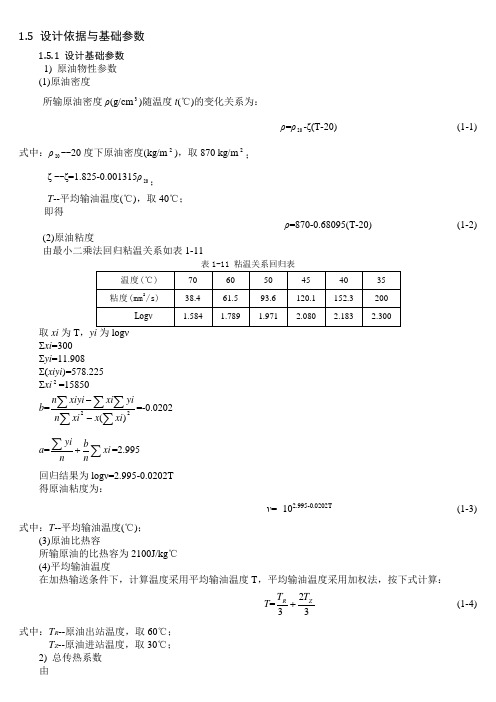

1.5 设计依据与基础参数1.5.1 设计基础参数 1) 原油物性参数(1)原油密度所输原油密度ρ(g/cm 3)随温度t (℃)的变化关系为:ρ=ρ20-ζ(T -20) (1-1)式中:ρ20--20度下原油密度(kg/m 2),取870 kg/m 2;ζ --ζ=1.825-0.001315ρ20; T --平均输油温度(℃),取40℃; 即得ρ=870-0.68095(T-20) (1-2)(2)原油粘度由最小二乘法回归粘温关系如表1-11取xi 为T ,Σxi =300 Σyi =11.908 Σ(xiyi )=578.225 Σxi 2=15850 b =22)(∑∑∑∑∑--xi x xi n yi xi xiyi n =-0.0202a =∑∑+xi nb nyi =2.995回归结果为log ν=2.995-0.0202T 得原油粘度为:ν=102.995-0.0202T (1-3)式中:T --平均输油温度(℃);(3)原油比热容所输原油的比热容为2100J/kg ℃ (4)平均输油温度在加热输送条件下,计算温度采用平均输油温度T ,平均输油温度采用加权法,按下式计算:T =323ZR T T +(1-4) 式中:T R --原油出站温度,取60℃;T Z --原油进站温度,取30℃; 2) 总传热系数 由wtw tD h D 4ln22λα=(1-5) 式中:D w --管道外径(m);h t --土壤导热系数(w/m ℃),取0.9 w/m ℃; λt --管道中心埋深(m),取1.5 m ; 得2α=2.342K =211αλδ+沥青沥青 (1-6)式中:沥青δ--沥青防腐层(m),0.006 m ;沥青λ--防腐层导热系数(w/m ℃),取0.15w/m ℃;得总传热系数K=2.141 (w/m ℃); 1.5.2 其它设计参数管道全线任务输量、最小输量、进出站油温、埋深处月平均气温等列于表1-12设计参数表中。

长距离输送管道工程知识讲解及计算实例

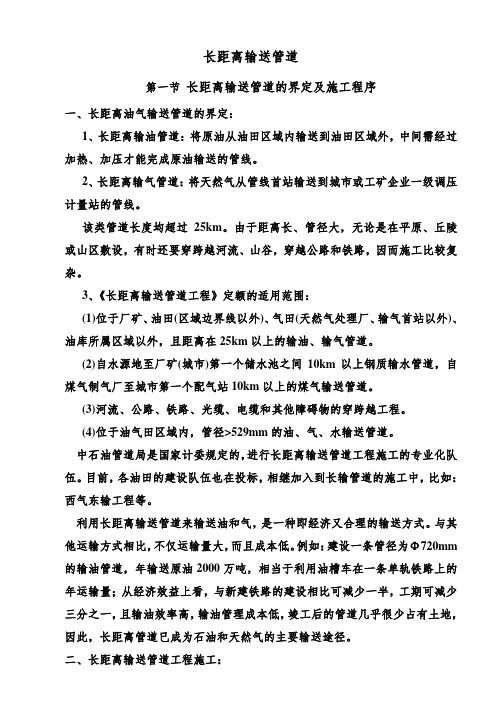

长距离输送管道第一节长距离输送管道的界定及施工程序一、长距离油气输送管道的界定:1、长距离输油管道:将原油从油田区域内输送到油田区域外,中间需经过加热、加压才能完成原油输送的管线。

2、长距离输气管道:将天然气从管线首站输送到城市或工矿企业一级调压计量站的管线。

该类管道长度均超过25km。

由于距离长、管径大,无论是在平原、丘陵或山区敷设,有时还要穿跨越河流、山谷,穿越公路和铁路,因而施工比较复杂。

3、《长距离输送管道工程》定额的适用范围:(1)位于厂矿、油田(区域边界线以外)、气田(天然气处理厂、输气首站以外)、油库所属区域以外,且距离在25km以上的输油、输气管道。

(2)自水源地至厂矿(城市)第一个储水池之间10km以上钢质输水管道,自煤气制气厂至城市第一个配气站10km以上的煤气输送管道。

(3)河流、公路、铁路、光缆、电缆和其他障碍物的穿跨越工程。

(4)位于油气田区域内,管径>529mm的油、气、水输送管道。

中石油管道局是国家计委规定的,进行长距离输送管道工程施工的专业化队伍。

目前,各油田的建设队伍也在投标,相继加入到长输管道的施工中,比如:西气东输工程等。

利用长距离输送管道来输送油和气,是一种即经济又合理的输送方式。

与其他运输方式相比,不仅运输量大,而且成本低。

例如:建设一条管径为Φ720mm 的输油管道,年输送原油2000万吨,相当于利用油槽车在一条单轨铁路上的年运输量;从经济效益上看,与新建铁路的建设相比可减少一半,工期可减少三分之一,且输油效率高,输油管理成本低,竣工后的管道几乎很少占有土地,因此,长距离管道已成为石油和天然气的主要输送途径。

二、长距离输送管道工程施工:长距离管道施工基本工序:1、线路交桩:交桩前建设单位和设计单位共同将线路走向向对方政府及有关部门汇报,取得同意;同时施工单位在交桩前应充分熟悉图纸及有关图纸。

线路交桩是在设计人员完成详细勘察阶段,其成果已得到建设单位认可,设计人员向施工单位进行交桩。

石油天然气长输管道建设项目初步设计方案

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载石油天然气长输管道建设项目初步设计方案地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容附件1陆上石油天然气长输管道建设项目初步设计安全专篇编写提纲1. 设计依据1.1 建设项目合法性证明文件列出建设项目审批、核准或备案等相关合法性证明文件,并标注发文单位、日期和文号等。

1.2 法律、法规及规章列出建设项目适用的现行国家有关安全生产法律、行政法规、部门规章,以及地方性法规、规章和规范性文件,宜按法律-法规-规章顺序排列,并标注发布机构、文号和施行日期。

包括但不限于:《中华人民共和国安全生产法》;《中华人民共和国消防法》;《中华人民共和国水土保持法》;《中华人民共和国防洪法》;《中华人民共和国突发事件应对法》;《中华人民共和国石油天然气管道保护法》;《中华人民共和国防震减灾法》;《特种设备安全监察条例》;《公路安全保护条例》;《铁路运输安全保护条例》;《电力设施保护条例》;《防雷减灾管理办法》;《非煤矿矿山建设项目安全设施设计审查与竣工验收办法》;《建设项目安全设施“三同时”监督管理暂行办法》;《生产经营单位安全培训规定》;《特种作业人员安全技术培训考核管理规定》;《安全生产培训管理办法》。

1.3 标准规范列出建设项目引用的主要标准规范,名称后应标注标准号和年号,宜按国家标准-行业标准-国外标准-企业标准的顺序排列,并按照专业进行排序。

注意引用标准规范的适用范围,其中国外标准和企业标准仅作为参考标准,如需引用,必须说明原因及具体引用条款,且内容不得与国家标准、行业标准冲突。

包括但不限于:《输气管道工程设计规范》(GB 50251);《输油管道工程设计规范》(GB 50253);《石油天然气工程设计防火规范》(GB 50183);《油气输送管道穿越工程设计规范》(GB 50423);《油气输送管道跨越工程设计规范》(GB 50459);《建筑设计防火规范》(GB 50016);《建筑抗震设计规范》(GB 50011);《建筑工程抗震设防分类标准》(GB 50223);《油气输送管道线路工程抗震技术规范》(GB 50470);《工业企业总平面设计规范》(GB 50187);《建筑地基基础设计规范》(GB 50007);《建筑物防雷设计规范》(GB 50057);《供配电系统设计规范》(GB 50052);《爆炸和火灾危险环境电力装置设计规范》(GB 50058);《火灾自动报警系统设计规范》(GB 50116);《泡沫灭火系统设计规范》(GB 50151);《建筑灭火器配置设计规范》(GB 50140);《钢质石油储罐防腐蚀工程技术规范》(GB 50393);《储罐区防火堤设计规范》(GB 50351);《安全色》(GB 2893);《安全标志及其使用导则》(GB 2894);《石油天然气工业管线输送系统用钢管》(GB/T 9711);《钢质管道外腐蚀控制规范》(GB/T 21447);《埋地钢质管道阴极保护技术规范》(GB/T 21448);《石油天然气管道安全规程》(SY 6186);《原油管道输送安全规程》(SY/T 5737);《石油天然气工程总图设计规范》(SY/T 0048);《石油设施电气设备安装区域一级、0区、1区和2区区域划分推荐作法》(SY/T 6671);《埋地钢制管道直流排流保护技术标准》(SY/T 0017);《埋地钢制管道交流排流保护技术标准》(SY/T 0032);《钢制储罐罐底外壁阴极保护技术标准》(SY/T 0088);《管道干线标记设置技术规定标准》(SY/T 6064);《油气输送管道线路工程水工保护设计规范》(SY/T 6793);《石油天然气工程可燃气体检测报警系统安全技术规范》(SY 6503);《石油天然气安全规程》(AQ 2012)。

石油大学华东油气储运本科毕设-输油管道初步设计

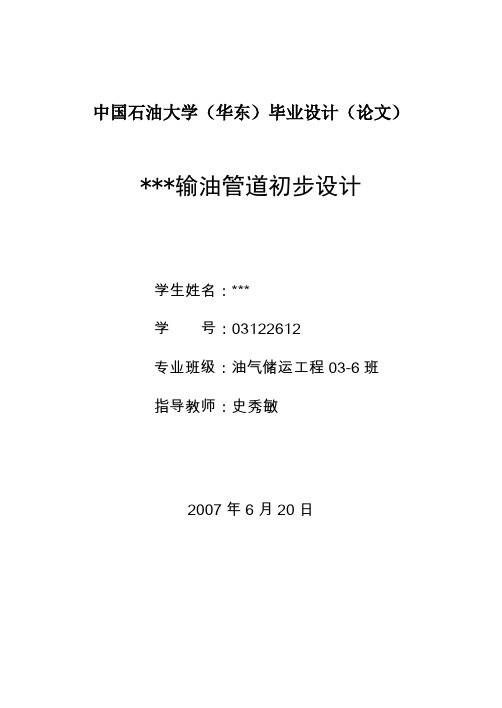

中国石油大学(华东)毕业设计(论文)***输油管道初步设计学生姓名:***学号:********专业班级:油气储运工程03-6班指导教师:***2007年6月20日中国石油大学(华东)本科毕业设计(论文)摘要***管线工程全长440km,年设计最大输量为500万吨,最小输量为350万吨。

管线沿程地形较为起伏,最大高差为32m,经校核全线无翻越点;在较大输量时可热力越站,较小输量时可压力越站。

输油管采用沥青加强级外保护的防腐措施。

全线共设热泵站12座,管线埋地铺设。

管材采用 406.4×7.9,L245的直弧电阻焊钢管;采用加热密闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均采用并联方式。

加热炉采用直接加热的方法。

管线上设有压力保护系统,出站处设有泄压装置,防止水击等现象,压力过大造成的危害。

首站流程包括收油、存储、正输、清管、站内循环、来油计量及反输等功能;中间站流程包括正输、反输、越站、收发清管球等功能。

采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。

由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能力。

关键词: 管型;输量;热泵站;工艺流程中国石油大学(华东)本科毕业设计(论文)ABSTRACTThe whole length of the pipeline is 440 kilometer and the terrain is plan.The maximum of transport capacity is 500 million ton per year and minimum of throughout is 350 million ton per year.The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called L245 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 7.9 millimeter.In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion.The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station.Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station.Through the benefit analysis and feasibility study of operation, the project has a good economic benefit and the design is feasible.Keywords:pipeline corrosion;pump-to-pump station;analysis中国石油大学(华东)本科毕业设计(论文)目录前言 (1)第1章工艺计算说明书 (2)1.1设计准则 (2)1.1.1 设计依据 (2)1.1.2 设计原则 (2)1.2设计原始数据 (2)1.2.1 设计输量 (2)1.2.2 环境参数 (3)1.2.3 原油物性 (3)1.2.4 粘温关系 (3)1.2.5 沿程里程、高程 (3)1.3运行参数的选取 (4)1.3.1 进出站油温选取 (4)1.3.2 其它参数选取 (5)1.4基础计算及经济管径选取 (5)1.4.1 最优管径的选取 (5)1.4.2 粘温方程 (6)1.4.3 总传热系数K (6)1.5热力计算 (6)1.5.1 热力计算说明 (7)1.5.2 流态判断 (7)1.5.3 加热站数确定 (8)1.6水力计算 (9)- 1 -中国石油大学(华东)本科毕业设计(论文)1.6.1 确定出站油温 (9)1.6.2 沿程摩阻确定 (9)1.6.3 翻越点判断 (10)1.6.4 泵的选型及泵站数的确定 (10)1.7站址确定及热力、水力校核 (10)1.7.1 站址确定 (10)1.7.2 热力、水力校核 (11)1.8反输计算 (13)1.8.1 反输量的确定 (13)1.8.2 反输泵的选取 (13)1.8.3 反输的进出站压力校核 (13)1.9主要设备的选择 (14)1.9.1 输油泵的选择 (14)1.9.2 加热炉的选择 (15)1.9.3 首末站罐容的选择 (16)1.9.4 阀门选取 (16)1.9.5 管材选取: (17)1.10站内工艺流程的设计 (17)1.10.1 输油站工艺流程: (17)1.10.2 工艺流程简介: (17)第2章工艺设计计算书 (19)2.1基础计算 (19)2.1.1 温度计算 (19)2.1.2 密度计算 (19)2.1.3 流量换算 (19)- 2 -中国石油大学(华东)本科毕业设计(论文)2.1.4 经济管径计算 (19)2.1.5 管材选取 (20)2.1.6 粘温方程 (20)2.1.7 流态判断 (21)2.1.8 总传热系数K (22)2.2最小输量下的工况计算 (23)2.2.1 热力计算 (23)2.2.2 水力计算 (24)2.3最大输量下的工况计算 (26)2.3.1 热力计算 (26)2.3.2 水力计算 (27)2.4站址确定及热力、水力校核 (28)2.4.1 站址确定 (28)2.4.2 热力、水力校核 (30)2.5反输计算 (33)2.5.1 反输量确定 (33)2.5.2 翻越点判断 (33)2.5.3 开泵方案 (34)2.5.4 压力校核 (34)2.6设备选型 (35)2.6.1 加热炉的选择 (35)2.6.2 输油主泵的选择 (35)2.6.3 给油泵选择 (35)2.6.4 反输泵的选择 (36)2.6.5 储油罐的选择 (36)2.6.6 原动机的选择 (36)- 3 -中国石油大学(华东)本科毕业设计(论文)2.6.7 阀门 (37)2.7开炉开泵方案 (37)2.7.1 最大输量下: (37)2.7.2 最小输量下: (38)结论 (39)致谢 (40)参考文献 (41)- 4 -前言前言长输管道设计是对油气储运专业本科毕业生综合素质和能力的一次重要培养与锻炼,也是对其专业知识学习的一次综合考验。

中国石油大学(华东)毕业设计(论文)原油管道初步设计

中国石油大学(华东)毕业设计(论文)**原油管道初步设计学生姓名:**学号:**专业班级:油气储运工程 **班指导教师:***2006年6月18日摘要**管线工程全长865km,年设计最大输量为506万吨,最小输量为303.6万吨,生产期14年。

管线沿程地形较为起伏,最大高差为346.8m,经校核全线无翻越点;在较大输量时可热力越站,较小输量时可压力越站。

输油管采用沥青加强级外保护的防腐措施。

全线共设热泵站12座,管线埋地铺设。

管材采用 406.4×8.0,X65的直弧电阻焊钢管;采用加热密闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均采用并联方式。

加热炉采用直接加热的方法。

管线上设有压力保护系统,出站处设有泄压装置,防止水击等现象,压力过大造成的危害。

首站流程包括收油、存储、正输、清管、站内循环、来油计量及反输等功能;中间站流程包括正输、反输、越站、收发清管球等功能。

采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。

由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能力。

关键词:管型;输量;热泵站;工艺流程ABSTRACTThe design of ** pipeline engineering for oil transportation is complete on June 2006.The whole length of the pipeline is 865 kilometer and the terrain is plan.The maximum of transport capacity is 506 million ton per year and minimum of throughout is 303.6 million ton per year.The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called X65 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 8.0 millimeter. The maximum pressure of operating for design is 450MP.In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion.The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station.Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station.Through the benefit analysis and feasibility study of operation,the project has a good economic benefit and the design is feasible.Keywords :pipeline corrosion ;pump-to-pump station ;analysis目录前言 (1)第一章工艺计算说明书 (1)1.1 设计原始数据 (1)1.2 基础计算及经济管径的选取 (3)1.3 热力计算 (5)1.4 水力计算 (8)1.5 反输计算 (11)1.6 输油工艺及主要设备选型 (12)第二章工艺设计计算书 (16)2.1 基础计算 (16)2.2 工况计算 (19)2.3 设备选型 (26)2.4 开泵方案 (30)2.5 反输计算 (37)结论 (41)致谢 (42)参考文献 (43)前言“输油管道初步设计”是石油储运专业毕业设计内容之一。

输油管道初步设计书

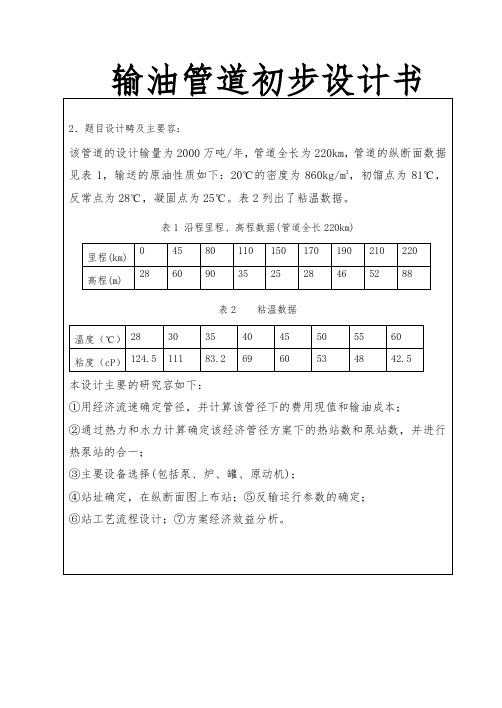

摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

长输管道工艺课程设计

1680 2280 2040 1880 1539

进站水头 23.76 41.462 57.056 39.254 63.804 46.376

41.297

69.397 95.306 25.45

732 25.768

出站水头 515.65 670.132 785.726 767.924 539.584 811.685

冬季运行 全开 全开 全开 全开 全开 全开 全开 全开 全开

三台大泵 全开 全开 全开 全开 全开 全开 全开

两台大泵 减压站 全开

减压 减压400m

711mm管径泵站布置图

4000 3500 3000 2500 2000 1500 1000 500

0 0

500

1000

1500

2000

系列1:高程线

七.确定每个泵站出站的扬程

• 由公式 H d1 H s1 H c hm

• Hd1—首站出站压头,m; • Hs1—首站进站压头,m; • Hc—泵站扬程,m; • hm—站内摩阻(30m)得泵站出站

所给出的扬程。

泵站扬程Hc-站内摩阻30m 三大一小

分输前 854.7831m

分输后 895.0505m

813mm管径泵站布置表

泵站里程 290 486 638 692 782 988 1189 1369 1419 1661

1786

1950

冬季运行 全开 全开 全开 全开 全开 全开 全开

三台大泵 三台大泵

全开

减压站

减压 减压180m

813管径水力坡降图

3500 3000 2500 2000 1500 1000

最经济管径夏季泵站数据

地名 管道起点(0km)

长输管道课程设计计算说明书

长输管道课程设计计算说明书一.基础参数的确定方法1、换算设计输量:一年工作天数按350天计算,换算成SI 单位2、计算平均油温:试取原油允许的最高加热温度为出站温度,进站温度比凝点高3℃,求平均温度进出T T T j ⨯+⨯=3231p 3、求计算温度下油品密度根据公式温度系数 :20001315.0-825.1ρξ= 平均温度下的油品密度:)20(20pj --=pj t ξρρ 4、求设计输下的体积流量 :ρGQ =5、确定粘温关系曲线。

根据如下表格,利用EXCEL ,拟合曲线如下图6、确定计算温度下油品的动力粘度:5.1t 6.2462-⨯=)(μ,mPa.s 运动粘度:ρμυ=,m 2/s 7、试算:取系列管外径:含蜡原油取1.5~2m/s 的经济流速 利用VQπ4d =,选择管径。

分别以1.5m/s ,1.75m/s ,2m/s 。

计算管径,然后系列化,依据《输油管道设计与管理》课本附录,选择3个较接近的管径。

取API 标准管D1=864mm D2=813mm D3=762mm 8、确定壁厚,选择管径:根据《输油管道工程设计规范》,输油管道直管段钢管管壁厚按下式计算:=2PDK σϕδ管道系统设计压力为8MPa 时,管道选用X70、API 标准钢管,屈服强度483MPa ,K ——强度设计系数,此处取K =0.72;ϕ——焊缝系数,此处取ϕ=1.0;确定3种管径,以备比选。

9、判断流态雷诺数的计算公式如下:4=QRe dvπ 根据规范DN>450mm 的管道e 取0.1mm 。

管壁相对当量粗糙度为:==d e 2ε0.0002376,查得公式:8759.5Re ε1= 经计算油流处于水力光滑区:可以确定m = 0.25,β=0.0246。

10、总传热系数K :对于不保温的埋地管道,当管内油流为紊流时,总传热系数K 近似等于管外径对土壤的放热系数。

由于(h t /D w )>2,则由公式wtw tD h D 4ln22λα=得到K=2α。

长输管道材质选择计算书

计算书1工程概况2管线全线基础参数2.1管线管径及设计压力2.2管线埋深本工程管线埋深系结合管道沿线的最大冻土层深度并考虑农耕等人为因素后确定,管顶的埋设深度一般为1.6m。

3遵循的标准规范1、《输油管道工程设计规范》(GB50253-2003)。

2、《油(气)输送管道穿越工程设计规范》(送审稿)。

3、《石油天然气工业输送钢管交货技术条件第2部分:A级钢管》(GB/T9711.2-1999)。

4设计原则1、管型选取原则参照国内类似工程的管材使用情况,管径≤DN400的管线中:一般地段、穿越地段、热煨弯头均采用ERW钢管制作。

2、壁厚选取原则本工程管线对于管径150<DN<300的管道最小壁厚取5.2mm。

5管线全线的壁厚计算5.1 直管段的壁厚计算公式根据《输油管道工程设计规范》(GB50253-2003)的规定,钢管壁厚与设计压力、钢管外径、钢管的强度等级、设计系数有关,钢管壁厚按下式计算:ϕσδS K PD2=式中:φ-焊缝系数;δ-钢管计算壁厚,mm ; P -设计压力,MPa ;σs - 钢管的最小屈服强度,MPa ; D -钢管外径,mm ;K -设计系数。

一般地区取0.72,大中型河流、铁路、二级及以上公路等特殊地段穿越取0.6。

5.2 线路用管5.2.1干线用管钢级的确定根据管线设计压力高、管径小的特点,采用(L360、L390、L415钢级)钢管,并对其进行比选。

1、应用上述公式,计算出管线壁厚;2、圆整选取壁厚,计算出单位管重, 单位管重×管线长度=管线耗钢量;3、单价×管线耗钢量=总价管线壁厚、耗钢量计算表管线管材总价计算表根据最新询价结果,无缝钢管的价格高于螺旋缝埋弧焊钢管和直缝电阻焊钢管,直缝电阻焊钢管比螺旋缝埋弧焊钢管的价格略高。

ERW钢管焊接时不需填充金属,并且加热速度快,使得焊接热影响区小,此外ERW钢管还具备外形尺寸精度高等优点,其生产质量符合API5L和GB/T9711.1标准的要求,在国内外油气管道工程中被广泛使用。

原油长输管道初步设计计算书

原油长输管道初步设计计算书绪论原油的运输作为能源利用技术的重要一环,越来越受到重视,而其中管道运输与铁路、水路、公路、航空相比,因其输送距离长、建设速度快、占地少、管径大、输量高、能耗低、不污染环境、受地理及气象条件影响小等优点,而得到快速发展,已成为世界主要的原油输送方法[1]。

原油按其油品性质来分,可以将原油分为轻质原油和高粘易凝原油,后者还可以分为含蜡量较高的含蜡原油和含胶质、沥青质较高高粘重质原油(即稠油)[2]。

轻质原油的输送较为容易,一般常规输送工艺就能满足要求。

含蜡原油的的凝点较高,管输过程中易出现析蜡、凝管、堵塞等事故,严重影响管输的能力和效率。

而高粘重质原油的粘度非常高(通常是几百甚至是几万厘波[3]),因此管路的压降就相当大,这就大大增加了原始基建投资和运行费用。

现在原油管输工艺的种类很多,应用较多、技术比较成熟的传统管输工艺有火焰加热器的加热输工艺、热处理输送工艺、加剂(包括降凝剂、减阻剂、乳化剂)输送工艺[4~13]、稀释输送工艺[14]。

另有相对来说应用较少、有待进一步研究开发的现代工艺,有保温结合伴热输送工艺、太阳能加热等特殊加热工艺[15]、低粘液环输送工艺、微波降粘输送工艺[16]、水悬浮输送工艺、气饱和输送工艺、磁处理输送工艺[17]、改质输送工艺[18]、管道内涂输送工艺[19]等。

由于我国生产的原油多属高含蜡、高凝固点、高粘度原油,因此我国多数管道仍采用加热输送。

无论从输油成本以及设备投资方面都比常温输送高出很多,并且我国大部分输油管道都建在70年代,为了保证安全运行和提高企业经济效益,旧管输工艺的改进和新建管道先进技术研究开发是当前管输工作的重点。

我国从事管道科研人员近年来在这方面取得了较大进展。

我国输油工艺技术发展方向[20]: (1) 适应国内油田发展的特点,解决东部管道低输量运行,西部管道常温输送,海洋管道间歇输送和成品油顺序输送问题。

坚持输油工艺的新型化和多样化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绪论原油的运输作为能源利用技术的重要一环,越来越受到重视,而其中管道运输与铁路、水路、公路、航空相比,因其输送距离长、建设速度快、占地少、管径大、输量高、能耗低、不污染环境、受地理及气象条件影响小等优点,而得到快速发展,已成为世界主要的原油输送方法[1]。

原油按其油品性质来分,可以将原油分为轻质原油和高粘易凝原油,后者还可以分为含蜡量较高的含蜡原油和含胶质、沥青质较高高粘重质原油(即稠油)[2]。

轻质原油的输送较为容易,一般常规输送工艺就能满足要求。

含蜡原油的的凝点较高,管输过程中易出现析蜡、凝管、堵塞等事故,严重影响管输的能力和效率。

而高粘重质原油的粘度非常高(通常是几百甚至是几万厘波[3]),因此管路的压降就相当大,这就大大增加了原始基建投资和运行费用。

现在原油管输工艺的种类很多,应用较多、技术比较成熟的传统管输工艺有火焰加热器的加热输工艺、热处理输送工艺、加剂(包括降凝剂、减阻剂、乳化剂)输送工艺[4~13]、稀释输送工艺[14]。

另有相对来说应用较少、有待进一步研究开发的现代工艺,有保温结合伴热输送工艺、太阳能加热等特殊加热工艺[15]、低粘液环输送工艺、微波降粘输送工艺[16]、水悬浮输送工艺、气饱和输送工艺、磁处理输送工艺[17]、改质输送工艺[18]、管道内涂输送工艺[19]等。

由于我国生产的原油多属高含蜡、高凝固点、高粘度原油,因此我国多数管道仍采用加热输送。

无论从输油成本以及设备投资方面都比常温输送高出很多,并且我国大部分输油管道都建在70年代,为了保证安全运行和提高企业经济效益,旧管输工艺的改进和新建管道先进技术研究开发是当前管输工作的重点。

我国从事管道科研人员近年来在这方面取得了较大进展。

我国输油工艺技术发展方向[20]:(1) 适应国内油田发展的特点,解决东部管道低输量运行,西部管道常温输送,海洋管道间歇输送和成品油顺序输送问题。

坚持输油工艺的新型化和多样化。

(2) 采用高效节能设备,管输过程中节能和降低油耗的最有效措施是采用高效的输油泵和加热炉,开展新型高效离心泵和国产高效加热炉的研制是摆在我们面前的一项艰巨任务。

(3) 加强原油热处理、降凝剂和减阻剂机理的研究,从根本添加剂对不同原油减阻降凝机理的认识问题。

(4) 开展添加剂的研制工作,形成添加剂研究—生产—应用一条龙。

(5) 进一步研究降粘裂化输送,水环输送,界面减阻输送,磁处理输送机理和适应范围。

针对不同油田原油的特点进行工业性试验,对特定的原油采用特殊的方法输送。

设计内容(1)计算及说明书部分内容要求1) 根据费用现值最小原则确定最优管径。

2) 水力与热力计算。

3) 主要设备选型,包括泵、炉、罐、原动机等。

4) 站址确定、调整及工况校核。

5) 反输计算。

6) 站内流程设计。

7) 几种输量下的运行方案确定。

8) 绘图部分内容要求。

9) 绘图采用AUTOCAD。

10) 图幅均采用1号或2号图纸。

(2)设计依据:(1)《输油管道设计与管理》(2) 《输油管道工程设计规范》(3) 《泵产品样本》(4) 《石油化工装置工艺管道安装设计手册》(5) 《管路附件设计选用手册》(6)《油库设计与管理》其他国家现行的有关标准及规范的规定计算部分DH原油管线初步设计一、设计依据与基础参数1.原始数据(1)最大设计输量为550万吨/年;生产期生产负荷(各年输量与最大输量的比率)见下表1。

表1 生产期生产负荷表(2)年最低月平均温度2℃;(3)管道中心埋深1.55m;(4)土壤导热系数1.45w/(m‧℃);(5)沥青防腐层导热系数0.15w/(m‧℃);(6)原油物性①20℃的密度860kg/m3;②初馏点81℃;③反常点28℃;④凝固点25℃;⑤比热2.1kJ/(kg·℃);⑥燃油热值4.18×104kJ/kg。

(7)粘温关系见表2表2 油品温度与粘度数据(8)沿程里程、高程(管道全程320km)数据见表3表3 管道纵断面数据2.设计基础参数1)原油物性参数①原油进站温度、出站温度由于一般原油加热温度为60~70℃,考虑到最高出站温度为60℃,故取T R =60℃ 。

由于最低进站温度比凝固点高7℃,且考虑到反常温度和最低进站温度都为30℃,故在最低进站温度时仍可以满足牛顿流体的特性,故取T Z =30℃。

② 平均输送温度在加热输送条件下,计算温度采用平均输油温度T ,平均输油温度采用加权法,按下式计算:R Z2=+33T T T 错误!未指定书签。

(1-1) 式中:T R ——原油出站温度,℃,取T R =60℃; T Z ——原油进站温度,℃,取T Z =30℃;T ——原油平均温度,℃,由上式计算得T = 40℃。

③ 原油密度所输原油密度ρ(g/cm 3)随温度T(℃)的变化关系为:20(20)ρρξT =-- (1-2)式中:20ρ——20℃下原油密度,kg/m 3;ξ——温度系数,ξ=1.825-0.001315ρ20,kg/( m 3·℃),解得ξ=0.6941;T ——平均输油温度,℃,取T =40℃。

即得原有粘度与温度的变化关系式:ρ=860-0.6941(T-20) (1-3)解得ρ=846.12 kg/m 3。

④ 原油粘度由最小二乘法回归粘温关系如表1-1表1-1 粘温关系回归表取xi 为T ,yi 为ln ν,并设=+y a bx Σxi = 343 Σyi = -76.6496x = 42.875y = -9.5812b =∑∑---2)())((x xi y y x x i i=875.9522497.31-=0328.0-=-=x b y a -8.1751回归结果为ln ν=-8.1751-0.0328T 得原油粘度为:ν=e -8.1751-0.0328T (1-4)式中:T--平均输油温度(℃);2)其他设计参数管道全线任务输量、最小输量、进出站油温、埋深处月平均气温等列于表1-12设计参数表中。

生产天数按照350天计算。

表1-2 设计参数表质量流量为:88.1818400350101055034max =⨯⨯⨯=G kg/s =⨯=%70max min G G 127.31kg/s 由质量流量与体积流量换算公式:GQ ρ=(1-5) =max Q 0.2149m 3/s =min Q 0.1505m 3/s二、经济管径的选择1.管径及管材的初选1)管径选择根据规范,输油管道经济流速范围为1.5-2.0m/s ,管径计算公式如下:d =VQ4 (2-1) 式中:Q --额定任务输量(m 3/s),0.2149m 3/s ; V --管内原油经济流速(m/s); d --管道内径(m);根据输量计算结果如下表1-13:表1-13 初选管径表2)管材选用本工程采用直缝电阻焊钢管。

综合考虑输油系统的压力、输油泵的特性、阀门及管件的耐压等级等综合因素,管材选用按照API 标准生产的X60直缝电阻焊钢管,局部高压管段选用按照API 标准生产的X80直缝电阻焊钢管。

根据输量的大小,本次设计提出了3种可能的管径,分别是Φ406.4×6.4、Φ457×7.1、Φ508×7.9。

在这里采用费用现值来确定最经济管径。

2.费用现值法确定经济管径1)确定经济管径的原则对某一输量下的管路,随着管径的增大,基本建设中钢材及线路工程投资增大,但压力损失降低,泵站数减少,站场投资减少。

而有些项目如道路、供水、通讯等投资不变。

故总投资随着管径的变化必有极小值存在,而输油能耗也在下降。

其它项目如材料费、折旧费、税金、管理及维修费等是按照投资总额提成一定比例计算的。

该费用随着管径的变化与投资随着管径的变化趋势相同,所以总投资与经营费用的叠加总有一个与其最小值对应。

该费用最小值的管径为最优管径。

2)费用现值法费用现值比较法简称现值比较法。

使用该方法时,先计算各比较方案的费用现值,然后进行对比,以费用现值较低的方案为优。

费用现值法的计算公式为:t c Nt v t t c i W S C I P -=+--'+=∑)1()(1 (1-8)式中:I t --第t 年的全部投资(包括固定资产和流动资金); ’--第t 年的经营成本;S v --计算期末回收的固定资产余值(此处为0); W --计算期末回收的流动资金; N --计算期 N=16;i c --行业基准收益率 =12%;油气储运企业的要素成本包括:电力费用、工资及福利费、修理费、油气损耗费、折旧费、利息支出、其他费用。

3)经营成本和流动资金年经营成本=燃料费用+电力费用+工资及福利费+修理费+油气损耗费+折旧费+其他费用燃料费用主要是指加热设备(包括加热炉和锅炉)的燃料费用。

对于长距离输油管道系统,燃料费用主要是原油加热输送工艺中加热炉的燃料油费用。

可根据原油进出站温度计算,计算公式如下:S R = G Cy (T Ri –T zi)RiH y B e η n R (1-9)式中:S R --燃料费用,元/年;e y --燃料油价格,元/吨; Cy --原油比热,J/kg℃; B H --燃料油热值,J/kg ; T Ri --第i 加热站的出站温度,℃; T Z i --第i 加热站的进站温度,℃; ηRi --第i 加热站的加热炉效率;G --管道年输量,吨/年; n R --加热站个数;电力费用是指用于支付泵的电力设备和电动机具所消耗电能的费用,主要是输油泵等动力设备的电费。

对于长输管道系统,电力费用主要是泵站输油泵机组的电费。

全线的电力费用可采用下式计算:S P =peidHGe η310723.2-⨯ (1-10)式中:S P --全线泵机组所消耗的电力费用,元/年;H --第i 泵站的扬程,m ; e d --电力价格,元/kWh ;ηpei--第i泵站泵机组的效率;G--年输量,吨/年;油气损耗费包括大罐的蒸发损耗和泄漏损失等,可按年输量或销售量的一定比例计算。

油气损耗费=损耗比例×年输量(或年销量)×油价(或气价)损耗比例一般可取为0.1%~2.3%。

固定资产形成率为85%,综合折旧率取7.14%(综合折旧年限为14年),残值为0。

修理费按固定资产原值的1%计算,输油成本中其他费用按工资总额与职工福利费之和的2倍计算。

水电设施、道路、通讯设施等费用按线路投资与输油站投资之和的12%计算。

管道建设期为2年,第一年和第二年投资分别按总投资的40%、60%计算,固定资产投资方向调节税税率为0。

固定资产的30%为自有资金,70%为建设银行贷款,贷款利率为8%。

流动资金利用扩大指标估算法,按流动资金占固定资产原值的5%计算。