链轮型号对照表

链轮型号

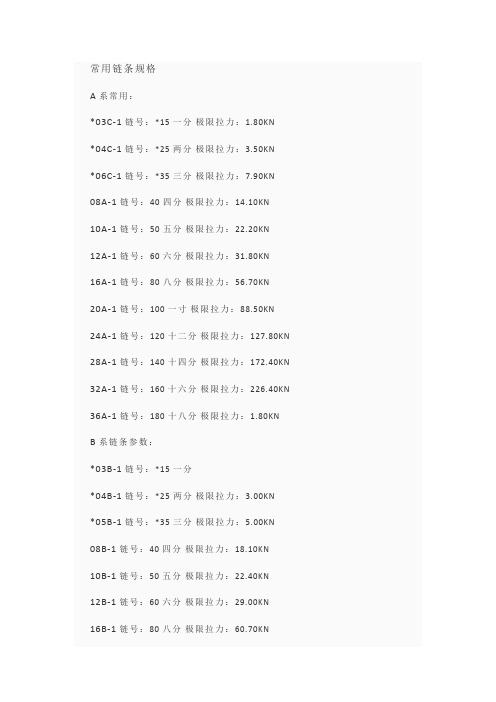

常用链条规格A系常用:*03C-1链号:*15 一分极限拉力:1.80KN*04C-1链号:*25 两分极限拉力:3.50KN*06C-1链号:*35 三分极限拉力:7.90KN08A-1链号:40 四分极限拉力:14.10KN10A-1链号:50 五分极限拉力:22.20KN12A-1链号:60 六分极限拉力:31.80KN16A-1链号:80 八分极限拉力:56.70KN20A-1链号:100 一寸极限拉力:88.50KN24A-1链号:120 十二分极限拉力:127.80KN 28A-1链号:140 十四分极限拉力:172.40KN 32A-1链号:160 十六分极限拉力:226.40KN 36A-1链号:180 十八分极限拉力:1.80KN B系链条参数:*03B-1链号:*15 一分*04B-1链号:*25 两分极限拉力:3.00KN*05B-1链号:*35 三分极限拉力:5.00KN 08B-1链号:40 四分极限拉力:18.10KN10B-1链号:50 五分极限拉力:22.40KN12B-1链号:60 六分极限拉力:29.00KN16B-1链号:80 八分极限拉力:60.70KN20B-1链号:100 一寸极限拉力:95.50KN24B-1链号:120 十二分极限拉力:160.00KN28B-1链号:140 十四分极限拉力:200.00KN32B-1链号:160 十六分极限拉力:250.40KN常用链条型号1、带有前缀的链号(1)RS系列直板滚子链 R—Roller S—Straight例如:RS40即08A滚子链(2)RO系列弯板滚子链 R—Roller O—Offset例如:R O60即12A弯板链(3)RF系列直边滚子链 R—Roller F—Fair例如:RF80即16A直边滚子链(4)SC系列齿形链(无声链)S—Silent C—Chain来自ANSI B29.2M齿形链和链轮标准。

链轮齿数和直径对照表

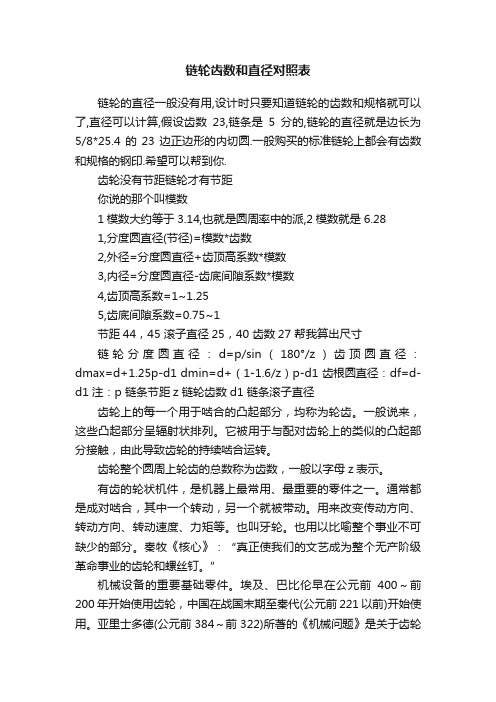

链轮齿数和直径对照表链轮的直径一般没有用,设计时只要知道链轮的齿数和规格就可以了,直径可以计算,假设齿数23,链条是5分的,链轮的直径就是边长为5/8*25.4的23边正边形的内切圆.一般购买的标准链轮上都会有齿数和规格的钢印.希望可以帮到你.齿轮没有节距链轮才有节距你说的那个叫模数1模数大约等于3.14,也就是圆周率中的派,2模数就是6.281,分度圆直径(节径)=模数*齿数2,外径=分度圆直径+齿顶高系数*模数3,内径=分度圆直径-齿底间隙系数*模数4,齿顶高系数=1~1.255,齿底间隙系数=0.75~1节距44,45 滚子直径25,40 齿数27 帮我算出尺寸链轮分度圆直径:d=p/sin(180°/z)齿顶圆直径:dmax=d+1.25p-d1 dmin=d+(1-1.6/z)p-d1 齿根圆直径:df=d-d1 注:p 链条节距z 链轮齿数d1 链条滚子直径齿轮上的每一个用于啮合的凸起部分,均称为轮齿。

一般说来,这些凸起部分呈辐射状排列。

它被用于与配对齿轮上的类似的凸起部分接触,由此导致齿轮的持续啮合运转。

齿轮整个圆周上轮齿的总数称为齿数,一般以字母z表示。

有齿的轮状机件,是机器上最常用、最重要的零件之一。

通常都是成对啮合,其中一个转动,另一个就被带动。

用来改变传动方向、转动方向、转动速度、力矩等。

也叫牙轮。

也用以比喻整个事业不可缺少的部分。

秦牧《核心》:“真正使我们的文艺成为整个无产阶级革命事业的齿轮和螺丝钉。

”机械设备的重要基础零件。

埃及、巴比伦早在公元前400~前200年开始使用齿轮,中国在战国末期至秦代(公元前221以前)开始使用。

亚里士多德(公元前384~前322)所著的《机械问题》是关于齿轮的最早文献记载。

齿轮应用极广,其传动比可高达100~200(单级),圆周速度范围为0.1~200 m/s,转速范围为1~20000 r/min,最大传递功率可达50000 kW,低速重载时转矩高达1.4×10N·m,高精度圆柱齿轮副的传动效率可达0.99以上,使用寿命一般为5~10年,较好时可达20~30年。

链轮型号对照表

常用的链轮型号有大全、普通链轮型号尺寸表、规格从04B到32B,参数包括节距、滚子直径、齿尺寸、排距和链的内宽,以及链轮的一些计算方法。

有关参数和计算方法的更多信息,请参阅机械设计手册第3卷链传动。

将表中的链数乘以25.4/16mm,得到间距值。

链号的后缀a代表a系列,相当于国际标准iso606-82中的a系列滚子链,相当于美国标准ANSI b29.1-75的滚子链;B系列相当于iso606-82的B系列,相当于英国滚子链标准bs228-84。

在中国,A系列主要用于设计和出口,而B系列主要用于维修和出口。

普通链轮型号尺寸表如下:注:单列为单列链轮,多排为多排链轮。

链轮尺寸链条型号、节距滚子直径、齿厚(单列)、齿厚(多排)、排距和链条内宽04C 6.35 3.3 2.7 2.5 6.4 3.1804B 6 4 2.3 2.805B 8 5 2.6 2.4 5.64 306C 9.525 5.08 4.2 4 10.13 4.7706B 9.525 6.35 5.2 5 10.24 5.7208A 12.7.95 7.2 6.9 14.38 7.8508B 12.7 8.51 7.1 6.8 13.92 7.7510A 15.875 10.16 8.7 8.4 18.11 9.410B 15.875 10.16 8.9 8.6 16.59 9.65 12A 19.05 11.91 11.7 11.3 22.78 12.57 12B 19.05 12.07 10.8 10.5 19.46 11.68 16A 25.4 15.88 14.6 14.1 29.29 15.75 16B 25.4 15.88 15.9 15.4 31.88 17.02 20A 31.75 19.05 17.6 17 35.76 18.9 20B 31.75 19.05 18.3 17.7 36.45 19.5624A 38.1 22.23 23.5 22.7 45.44 25.2224B 38.1 25.4 23.7 22.9 48.36 25.428A 44.45 25.4 24.5 22.7 48.87 25.2228B 44.45 27.94 30.3 28.5 59.56 30.9932A 50.8 28.58 29.4 28.4 58.55 31.5532B 50.8 29.21 28.9 27.9 58.55 30.99链标签示例:链条编号为08A,单链和链条长度为87的滚子链可标记为:08A-1x87 gb1243.1-83。

链轮参数表

齿顶圆直径da=P(0.54+cot18/Z)分度圆直径d=P/sin180/Z齿根圆直径df=d-d1 注d1为滚子直径齿侧凸缘最大直径:dh=P(ctg180/z-1)-0.8P=12.7d1=8.51齿数分度圆直径齿根圆直径量距测量距齿顶圆直径最大齿侧凸缘Z d df MR (h11)da(h11)直径dg1145.836.5753.1350291249.0740.5657.5854331353.0744.5661.1958381457.0748.5665.5862421561.0852.5769.2566461665.156.5973.6170501769.1260.6177.3474541873.1464.6381.6578581977.1668.6585.4182622081.1872.6789.6987662185.2176.793.4891702289.2480.7397.7595742393.2784.76101.5799782497.388.79105.811038225101.3392.82109.641078726105.3696.85113.871119127109.4100.89117.721159528113.43104.92121.941199929117.46108.95125.7912310330121.5112.99130.0112710731125.53117.02133.8813111132129.57121.06138.0813511533133.61125.1141.9713911934137.64129.13146.1514312335141.68133.17150.0514712736145.72137.21154.23152131P=19.05d1=11.91齿轮分度圆直径齿轮圆直径量柱测量距齿顶圆直径最大齿测凸缘直径Z d df Mr da df1167.62 55.71 78.84 75 451273.60 61.69 85.51 81 511379.60 67.69 90.93 87 571485.61 73.70 97.52 931591.63 79.72 103.04 99 69 1697.65 85.74 109.56 106 75 17103.67 91.76 115.14 112 82 18109.70 97.79 121.61 118 83 19115.74 103.83 127.26 124 94 20121.78 109.87 133.69 130 100 21127.82 115.91 139.37 136 106 22133.86 121.95 145.77 142 112 23139.90 127.99 151.49 148 118 24145.36 134.04 157.36 154 124 25151.99 140.08 163.60 161 130 26158.04 146.13 169.95 167 137 27164.09 152.18 175.72 173 143 28170.14 158.23 182.05 179 149 29176.19 164.23 187.34 185 155 30182.25 170.34 194.16 191 161 31188.30 176.39 199.97 197 167 32194.35 182.44 206.26 203 173 33200.41 188.50 212.10 209 179 34206.46 194.55 218.37 215 185 35212.52 200.61 224.22 221 191 36218.57 206.66 230.48 228 19737 224.63P=25.4d1=15.33齿轮分度圆直径齿轮圆直径量柱测量距齿顶圆直径最大齿测凸缘直径Z d df Mr da df 1190.16 74.28 105.12 100 60 1298.14 82.26 114.02 108 68 13106.14 90.26 121.25 116 76 14114.15 98.27 130.03 125 85 15122.17 106.29 137.38 133 93 16130.20 114.32 146.08 141 101 17138.23 122.35 153.53 149 109 18146.27 130.39 162.15 157 117 19154.32 138.14 169.68 165 126 20162.37 146.49 178.25 174 134 21170.42 154.54 185.82 102 142 22173.43 162.60 194.36 190 150 23186.54 170.66 201.99 198 153 24194.60 178.72 210.48 206 16625202.66 186.78 218.13 214 17426210.72 194.34 226.60 222 18227218.79 202.91 234.30 231 19128226.36 210.98 242.74 239 19929234.93 219.05 250.46 247 20730243.00 227.12 258.88 255 21531251.07 235.19 266.62 263 22332259.14 243.26 275.02 271 23133267.21 251.33 282.80 279 23934275.28 259.40 291.16 287 24735283.36 267.48 298.96 295 25636291.43 275.55 307.31 304 264P=31.75d1=19.05齿轮分度圆直径齿底圆直径量柱测量距齿顶圆直径最大齿测凸缘直径Z d df Mr da df11112.70 92.65 130.60 125 7512122.67 103.62 141.72 135 8513132.67 113.62 150.75 145 9614142.68 123.63 161.73 156 10615152.71 133.66 170.92 166 11616162.75 143.70 181.80 176 12717172.79 153.70 191.11 186 13718182.84 163.79 201.09 197 14719192.90 173.85 211.29 207 15720202.96 183.91 222.01 217 16721213.03 193.98 231.48 227 17822223.10 204.05 242.15 237 18823233.17 214.12 251.68 248 19824243.25 224.20 262.30 258 20825253.32 234.27 271.36 268 21826263.41 244.36 282.46 278 22827273.49 254.44 292.08 288 23928283.57 264.52 302.62 298 24929293.66 274.61 312.27 309 25930303.75 284.70 322.80 319 26931313.83 294.78 332.47 329 27932323.92 304.87 342.97 339 28933334.01 314.96 352.69 349 29934344.10 325.05 363.15 359 31035354.20 335.15 372.90 369 32036364.29 345.24 383.34 380 33024A P=38.1d1=22.23齿轮分度圆直径齿轮圆直径量柱测量距齿顶圆直径最大齿测凸缘直径Z d df Mr da df11135.23 113.00 156.08 150 9012147.21 124.98 169.44 162 10313159.20 136.79 180.27 175 11514171.22 148.99 193.45 187 12815183.25 161.02 204.47 199 14016195.29 173.06 217.52 212 15217207.35 185.12 228.71 224 16418219.41 197.18 241.64 236 17719231.48 209.25 252.92 248 18920243.55 221.32 265.78 261 20121255.63 233.40 277.14 273 21322267.72 245.49 289.95 285 22623279.80 257.57 301.39 297 23824291.90 269.67 314.13 309 25025303.99 281.76 325.61 322 26226316.09 293.86 338.32 334 27427328.19 305.97 349.86 346 28728340.29 318.06 362.52 358 29929352.39 330.16 374.09 370 31130364.49 342.26 386.72 383 32331376.60 354.37 398.34 395 33532388.71 366.48 410.94 407 34733400.82 378.59 422.61 419 36034412.93 390.70 435.16 431 37235425.04 402.81 446.84 443 38436437.15 414.92 459.38 456 396P=50.8d1=28.58齿轮分度圆直径齿轮圆直径量柱测量距齿顶圆直径最大齿测凸缘直径Z d df Mr da df11180.31 151.73 207.05 200 12112196.28 167.70 224.86 217 13713212.27 183.69 239.30 233 15414228.29 199.71 256.87 250 17015244.33 215.75 271.57 266 18716260.39 231.81 288.97 282 203 17276.46 247.88 303.88 299 220 18292.55 263.97 321.13 315 236 19308.64 280.06 336.17 331 252 20324.74 296.16 353.32 348 269 21340.84 312.26 368.47 364 285 22359.96 328.38 385.54 380 301 23373.07 344.49 400.79 397 317 24389.19 360.61 417.77 413 334 25405.32 376.74 433.09 429 350 26421.45 392.87 450.03 445 366 27437.58 409.00 465.42 462 383 28453.72 425.14 482.30 478 399 29469.85 441.27 497.73 494 415 30485.99 457.41 514.57 510 431 31502.13 473.55 530.06 526 447 32518.28 489.70 546.86 543 464 33534.42 505.84 562.41 559 480 34550.57 521.99 579.15 575 496 35566.72 638.14 594.13 591 512 36582.86 554.28 611.44 608 529。

链轮型号对照表

链轮型号对照表链轮型号对照表:其次还有以字母A、B为型号的链轮,A为片式链轮B代表台式链轮,以B1-2-3中的1、2、3分别代表单排、双排、三排链轮,不同分数的链轮齿厚都不一样的。

链轮是用链条来传动的,型号单位一般是英制的。

有单排、双排和多排的。

适用于低速、重载和高温条件下。

和齿轮相比,可以用在两轴中心较远的场合。

齿轮是通过互相啮合来传动的,型号单位多为公制,用模数表示。

传动的功率和速度范围较大。

结构紧凑可实现较大的传动比,效率高、使用寿命长。

所有标准链轮都是以英制为单位,1分即=1/8寸;2分=1/4寸;3分=3/8其中1分、2分是简称,它是指链轮或链条的节距。

即链轮在分度圆直径展开长度上的节距,或链条每节之间的节距,节距越大,链轮链条也越大如:4分链=1/2=12.7、5分链=5/8=15.875磨损分析刮板输送机链轮磨损分析:刮板输送机是一种借助于运动着的刮板链条来输送散状物料的连续运输设备。

SGB-520/22刮板输送机主要用于中低厚煤层经济普采工作面运输。

本产品具有结构紧凑、简单,传动平稳,安装维护方便,工作可靠,工艺布置灵活等特点;它不但能水平输送,也能倾斜输送;既可单机使用,也可多台联合使用。

链轮是刮板输送机的重要部件之一,它的特性对刮板输送机的使用寿命有直接影响。

链轮磨损分析所用链轮传动为普通曳引链轮,在啮合处有比较大的滑动运动,工作条件恶劣,会产生较严重的磨损。

磨损原因引起链轮链窝严重磨损的原因如下:(1)黏着磨损载荷越大,表面温度越高,黏着现象也越严重。

对于一定硬度的金属材料,在不同压强下进行磨损试验得到了磨损率与压强关系曲线图,当压强达到材料硬度的1/3以上时,将发生严重磨损。

根据应力分布图,可知最大应力接触点即为最大压强处,其值为884.4 MPa。

因链窝处淬火硬度为HRC48~52,其对应的硬度值为4800MPa。

因此,压强远远小于材料硬度的1/3,所以黏着磨损并不是链轮磨损的主要形式。

常用链轮尺寸计算表

滚子链a、b系列区别及链条标准

滚子链分为A、B两大系列。

A系列是符合美国链条标准的尺寸规格:欧洲(以英国为主)链条标准的尺寸规格,相互之间除节距相同外,系列自身的特点,主要区别为:

1)A系列产品内链板与外链板厚度相等,通过不同的调试取得静强度果。

B系列产品内链板与外链板调试相等和,通过不同的百度取得静强效果。

2)A系列各元件主要尺寸与节距有一定的比例。

如:销轴直径=(5/直径=(5/8)P,链板厚度=(1/8)P(P为链条节距)等。

而B系列零件节距不存在明显比例。

3)同档的链条破断载荷值比较,B系列除12B规格低于A系列外,其余同档的A系列产品。

准的尺寸规格:B系列是符合除节距相同外,其他方面有本

的调试取得静强度的等强度效同的百度取得静强度的等强度

:销轴直径=(5/16)P,滚子等。

而B系列零件主要尺寸与

于A系列外,其余各档规格均。

链轮型号对照表

链轮型号对照表:链轮在我国以英单位为标准。

分3分、4分、5分、6分等等,还有单、双、三、四排轮等。

双排,三排,四排的排距都是按国标制作的。

其次还有以字母A、B为型号的链轮,A为片式链轮B代表台式链轮,以B1-2-3中的1、2、3分别代表单排、双排、三排链轮,不同分数的链轮齿厚都不一样的。

链轮是用链条来传动的,型号单位一般是英制的。

有单排、双排和多排的。

适用于低速、重载和高温条件下。

和齿轮相比,可以用在两轴中心较远的场合。

齿轮是通过互相啮合来传动的,型号单位多为公制,用模数表示。

传动的功率和速度范围较大。

结构紧凑可实现较大的传动比,效率高、使用寿命长。

所有标准链轮都是以英制为单位,1分即=1/8寸;2分=1/4寸;3分=3/8其中1分、2分是简称,它是指链轮或链条的节距。

即链轮在分度圆直径展开长度上的节距,或链条每节之间的节距,节距越大,链轮链条也越大如:4分链=1/2=12.7、5分链=5/8=15.875磨损分析刮板输送机链轮磨损分析:刮板输送机是一种借助于运动着的刮板链条来输送散状物料的连续运输设备。

SGB-520/22刮板输送机主要用于中低厚煤层经济普采工作面运输。

本产品具有结构紧凑、简单,传动平稳,安装维护方便,工作可靠,工艺布置灵活等特点;它不但能水平输送,也能倾斜输送;既可单机使用,也可多台联合使用。

链轮是刮板输送机的重要部件之一,它的特性对刮板输送机的使用寿命有直接影响。

链轮磨损分析所用链轮传动为普通曳引链轮,在啮合处有比较大的滑动运动,工作条件恶劣,会产生较严重的磨损。

磨损原因引起链轮链窝严重磨损的原因如下:(1)黏着磨损载荷越大,表面温度越高,黏着现象也越严重。

对于一定硬度的金属材料,在不同压强下进行磨损试验得到了磨损率与压强关系曲线图,当压强达到材料硬度的1/3以上时,将发生严重磨损。

根据应力分布图,可知最大应力接触点即为最大压强处,其值为884.4 MPa。

因链窝处淬火硬度为HRC48~52,其对应的硬度值为4800MPa。

标准链轮尺寸表

标准链轮尺寸表

标准链轮尺寸表包含以下参数:

1.链轮型号:包括04C、05B、06B、06C、08A、08B、10A、10B、12A、12B、16A、16B、20A、20B、24A、24B、28A、28B、32A和32B等。

2.节距p:链轮的节距是链条滚子之间的中心距离,单位为英寸。

常见的节距有7.9、9.5、10.3、15.875等。

3.齿数z:链轮的齿数是链轮上滚子的数量,单位为个。

4.滚子直径d:滚子的直径决定了链轮的承载能力和使用寿命。

常见的滚子直径有6.35、9.525、10.16、12.7、1

5.875等。

5.节圆直径D:节圆直径是链轮上滚子外圆的直径,等于链轮外径减去两倍的滚子厚度。

6.齿顶圆直径De:齿顶圆直径是指链轮上齿面顶点处的圆直径,等于链轮外径加上两倍的齿高。

7.齿根圆直径Di:齿根圆直径是指链轮上齿根处的圆直径,等于链轮外径减去两倍的齿高。

8.链轮厚度t:链轮厚度是指链轮的宽度,等于两倍的齿高。

这些参数共同决定了链轮的性能和尺寸,不同的型号和参数适用于不同的场合和需求。

在实际应用中,应该根据具体的工作环境和条件选择合适的链轮型号和参数。

链轮型号对照表

链轮:链轮是一种带嵌齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合。

链轮被广泛应用于化工、纺织机械、自动扶梯,木材加工,立体停车库,农业机械,食品加工、仪表仪器、石油等行业的机械传动等。

结构设计:链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

常用的链轮端面齿形。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

链轮结构小直径链轮一般做成整体式,中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔,大直径链轮可做成组合式,此时齿圈与轮芯可用不同材料制造。

例如C45,不锈钢等材料。

链轮材料链轮材料应保证轮齿有足够的强度和耐磨性,故链轮齿面一般都经过热处理,使之达到一定硬度。

刮板输送机:磨损分析刮板输送机链轮磨损分析:刮板输送机是一种借助于运动着的刮板链条来输送散状物料的连续运输设备。

SGB-520/22刮板输送机主要用于中低厚煤层经济普采工作面运输。

本产品具有结构紧凑、简单,传动平稳,安装维护方便,工作可靠,工艺布置灵活等特点;它不但能水平输送,也能倾斜输送;既可单机使用,也可多台联合使用。

链轮是刮板输送机的重要部件之一,它的特性对刮板输送机的使用寿命有直接影响。

链轮磨损分析所用链轮传动为普通曳引链轮,在啮合处有比较大的滑动运动,工作条件恶劣,会产生较严重的磨损。

磨损原因引起链轮链窝严重磨损的原因如下:(1)黏着磨损载荷越大,表面温度越高,黏着现象也越严重。

对于一定硬度的金属材料,在不同压强下进行磨损试验得到了磨损率与压强关系曲线图,当压强达到材料硬度的1/3以上时,将发生严重磨损。

根据应力分布图,可知最大应力接触点即为最大压强处,其值为884.4 MPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

链轮在中国使用英文单位。

它分为三个点,四个点,五个点,六个点,依此类推。

也有单排,双排,三排,四排轮等。

双排,三排和四排的排距根据国家标准确定。

其次,有型号为字母A和B的链轮,a为切屑链轮,B为台式链轮,b1-2-3中的1、2和3分别代表单排,双排和三排链车轮。

链轮不同部分的齿厚不同。

链轮由链条驱动,模型单元通常为英文。

有单排,双排和多排。

适用于低速,重载和高温。

与齿轮相比,可以在两轴中心距离较远的情况下使用。

齿轮通过相互啮合来驱动,模型单位主要是公制,用模量表示。

变速箱具有广泛的功率和速度范围。

结构紧凑,可实现大传动比,高效率,长寿命。

扩展数据:

所有标准链轮均以英制为单位,1点= 1/8英寸;2分= 1/4英寸; 3分= 3/8

其中,1点,2点缩写,是指链轮或链条的节距。

即,链轮的节距在分割圆直径的扩展长度上,或者在链条的每个段之间的节距。

节距越大,链条越大

例如:4链= 1/2 = 12.7,5链= 5/8 = 15.875

链轮有哪些规格?从04B到32B,参数包括节距,滚子直径,齿尺寸,行节距和链条内部宽度以及链轮的一些计算方法。

有关参数和计算方法的更多信息,请参阅《机械设计手册》第3卷链传动。

通过将表中的链号乘以25.4 / 16mm可获得间距值。

链号的后缀a表示系列a,相当于滚子链的国际标准iso606-82和滚子链的美国标准ANSI b29.1-75的a系列;B系列等效于iso606-82的B系列,并等效于英国滚子链标准的bs228-84。

在中国,A系列主要用于设计和出口,而B系列主要用于维护和出口。

以下是普通链轮的型号和尺寸表:。