焊接中的STT技术

STT根焊技术在管道焊接中的应用

STT根焊技术在管道焊接中的应用杨燕【摘要】分析了STT根焊技术的特点、原理,阐述了STT焊接坡口形式,焊接工艺参数中送丝速度、基值电流、峰值电流等对焊道成形的影响以及焊接工艺参数的设置.针对STT焊接操作技术,详细介绍了STT根焊在不同焊接位置时的后拖角、焊接干伸长的控制、熔合性能的保证、焊接熔池的控制以及焊接运弧、错口技术的处理技巧等,并总结了焊接飞溅过大、焊接密集气孔、焊道熔合不良等常见焊接问题及其解决措施.【期刊名称】《电焊机》【年(卷),期】2010(040)001【总页数】4页(P93-96)【关键词】STT;焊接原理;根焊;焊接工艺参数;焊接操作技术;焊接缺陷【作者】杨燕【作者单位】四川石油天然气建设工程有限责任公司,四川成都610213【正文语种】中文【中图分类】TG457.6STT技术是一种新型焊接方法,具有焊接速度快、焊缝成形好、焊接缺陷易控制、飞溅少、容易操作等特点。

STT(Surface Tension Tremsfer)即表面张力过渡,是一种焊接熔敷金属过渡机理。

STT通过检测电弧电压,根据熔滴不同的过渡过程,适时调节焊接电流大小,从而达到电弧所需的热量。

解决了CO2气保焊短路过渡飞溅大的技术难题,同时确保了焊接电弧稳定,焊缝成形良好。

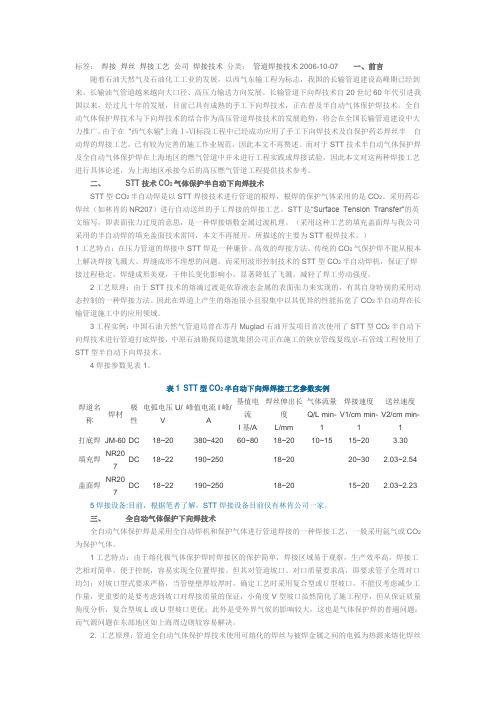

典型的STT电流、电压波形及熔滴过渡示意如图1所示。

整个过程可分为6个阶段。

当电弧在燃弧时形成一个熔滴后,焊接电流突然降低,形成负脉冲(相对基值电流而言),减小了电弧对熔滴的排斥作用,从而诱导熔滴与熔池接触短路,由于电磁收缩力减小,有利于熔滴与熔池的汇合,使熔滴金属迅速流入熔池。

然后,为加速短路液断的形成,加大短路电流,由于电磁收缩力的作用,在焊丝一侧形成液体缩颈——小桥;当小桥即将爆断时,再次减小电流,此时液体小桥受表面张力的作用而被拉断,由于电流小,避免了小桥爆断,也减少了飞溅,或基本无飞溅。

2.1 坡口型式焊接接头坡口型式如图2所示。

STT技术

断裂阶段t3 缩颈减小了电流流过的截面, 增大了小桥电阻,电源随时检 测反映电阻变化的电压变化率。 小桥断裂时存在一个临界变化 率,一旦电源检测到这一特征 值,它将在数微秒内将电流拉 至一个较小值(50A左右)。 表面张力吸引断裂后的熔滴进 入熔池,实现无飞溅过渡,然 后焊丝从熔池中脱离出来。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速期;t3-缩 颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 6 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

再燃弧阶段t4 焊丝脱离熔池后,电流快速 (1-2ms)上升到一个较大值 (如采用φl. 2mm的E70S-3焊 丝,纯CO2 气体保护,送丝速 度5. 08m/min,需要450A电流 来驱动),以实现快速可靠再 燃弧。同时,这个大电流产生 的等离子流力一方面推动刚脱 离焊丝端部的熔滴快速进入熔 池,并压迫熔池下凹,以获得 必要的弧长和必要的燃弧时间, 从而保证焊丝端部得到要求的 熔滴尺寸,另一方面保证必要 的熔深和良好的熔合。

7

燃弧阶段t5 电弧电流对熔池几乎无 影响地衰减到底值电流 t5 , 重 复 t0 , 开 始 另 一 个周期。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速 期;t3-缩颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

2

燃弧阶段t0 该阶段电流熔化焊丝,底 值 电 流 一 般 为 为 50 - 100A,在焊丝末端维持一 个1.2倍于焊丝直径的球状 熔滴并控制熔滴直径,以 防止熔滴直径太小时电弧 不稳定,太大时产生飞溅, 同时电流维持电弧继续燃 烧。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速 期;t3-缩颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

浅谈SMT THR工艺

71科技资讯 SCIENCE & TECHNOLOGY INFORMATION工 业 技 术DOI:10.16661/ki.1672-3791.2019.18.071浅谈SMT THR工艺刘妍侦(福建省福清市捷联电子有限公司 福建福清 350301)摘 要:SMT有着诸多的优势,因此很多产品都通过此工艺来完成。

而THR作为一种先进的焊接工艺,与SMT结合已经成为了必然的趋势。

在该文中主要就SMT THR工艺进行介绍。

分别从电子元件封装方式、材质的耐高温、元件PIN脚底部的凸台设计、特殊零件(散热片)的规格以及PCB Layout等方面介绍了如何实现THR工艺,除了技术面的介绍,也从成本方面进行了说明。

关键词:SMT THR 表面贴装中图分类号:TN41文献标识码:A文章编号:1672-3791(2019)06(c)-0071-021 THR诞生的背景近年来,在电子行业里,SMT(表面贴装技术)迅速发展,越来越多的产品通过此工艺来完成,小到儿童玩具手表的芯片,大到宇宙飞船的控制主板,都是用此技术来完成的。

这主要是因为SMT有着以下优势:可实现在PCB两面贴装电子元件,并且元件的密度可以非常高,可贴装的零件尺寸小到0201(英寸);然而在传统工艺里,还有一些元件由于零件本身的体积和引脚的形状而无法导入机器贴装,仍然采用人工插件的方式来进行组装。

让我们来看图1的例子。

高密度的SMT元件与人工手插的一个异性元件(通常也称为手插元件或者DIP元件)在尺寸和组装形式上有明显的区别。

人工手插的元件常是大功率元件,用于电子设备的对外连接。

必须要满足传输高电压、大电流的需要。

在设计时必须要考虑到安规,正式因为如此,此类元件的尺寸在满足安规的条件下可能会变大。

从成本考虑, PCBA上80%为SMT元件,但是其生产成本仅占60%;人工手插元件约占20%,但是生产成本却占40%,如图2所示。

可见,通孔元件生产成本相对较高。

论STT打底工艺设计和内焊机打底工艺设计在实际施工中的应用

STT 打底焊接与焊机打底焊接工艺在管线焊接中的应用志军 永增 童志刚〔中国石油天然气管道局第三工程分公司第一管道工程处〕摘要:STT 打底焊接是一种本钱比拟低的焊接工艺,而且适用于比拟复杂的施工地形,应用比拟广泛。

而焊机打底焊接工艺又是一种焊接效率非常高,自动焊程度非常高的焊接工艺,且地势越平坦性价比越高。

关键字:焊接质量、焊接速度、本钱分析 0.前言近年来国外的天然气管道主要以大口径、高强度钢管道建立为主,所以管道焊接施工的自动化程度也越来越高,STT 根焊打底焊接、半自动填充盖帽〔下面简称STT 打底焊接〕和焊机打底焊接、P260热焊、半自动填充盖帽工艺〔下面简称焊机打底焊接〕使用也越来越广泛。

下面详细介绍下这两种工艺的特点。

1. STT 打底焊接工艺 1.1 工艺概述STT 打底焊接是上世纪90年代创造的一种新型焊接工艺〔图1为STT 焊接电源,图2为送丝机〕,采用了 STT 〔外表力过渡〕控制技术,属于单面焊双面成型的半自动CO2气体保护焊接工艺,其核心技术就是在形成短路“小桥〞后焊接电流瞬间减小在外表力重力和电磁力作用下拉断金属“小桥〞使熔滴由短路过渡转变为自由过渡。

STT 〔外表力过渡〕是一个受控的GMAW 短路过渡工艺,通过调节电流控制热输入,而不影响送丝速度,从而获得优良的电弧性能、良好的熔深、低热量输入控制,并且减少飞溅和烟雾。

1.2 坡口形式和参数设置一般STT 打底焊接的坡口形式如下〔见图3〕,图1:STT 焊接电源图2:STT 送丝机 26.2mm1.6±0.4mm2.0-3.5mm20-25º主要参数有:基值电流、峰值电流、热引弧、送丝速度、尾拖、气体流量、热引弧参数等。

这些参数及其相互之间的配合直接影响到整个焊接质量。

1.2.1 基值电流。

基值电流的作用是可以控制焊缝形状,它影响到焊缝总体热输入。

根焊时,基值电流太大会形成如图 4 所示的焊缝形状,整个焊缝的厚度变薄,宽度增大,甚至于在后续的焊接过程中, 可能会出现烧穿的情况; 基值电流太小会形成如图5所示的焊缝形状,这种形状的焊缝,根部余高超高,并伴有未熔合的情况。

STT-II说明书-中文

一、技术规范(部分)1.输入仅允许三相电支持380/50/60HZ2.额定输出暂载率最大电流电压(额定最大电流)60% 225A 29V100% 200A 28V3.输出范围电流开路电压辅助电源峰值电流0~450A 最大85V(DC)115V、4A(AC)基值电流0~125A 42V、4A(AC)二、控制1.面板4)热起弧电位器起弧电流增大25%~50%,调节范围0-10,0:无热起弧;10:热起弧持续约4s。

5)尾拖改变电流波形增加过渡率及焊接速度。

设定尾拖最小,为常规的STT波形。

增大尾拖,应相应减小峰值及基值电流,以保证良好成形。

7)焊丝类型选择开关碳钢不锈钢两选项,选择不锈钢,峰值电流从1ms增大至2ms。

2.焊接参数及指导ⅰ峰值电流峰值电流控制类似于电弧流力控制。

峰值电流用以维持电弧长度及促进熔深。

高峰值电流会引起电弧长度增大时的瞬时增宽。

峰值电流过大会引起大颗粒过渡,过低会引起电弧不稳及焊丝触碰工件。

调节峰值电流使飞溅及熔池搅动最小。

调节峰值电流以调节电弧长度。

注意:使用纯CO2保护气焊接时峰值电流应比使用含高比例Ar混合气时大。

使用纯CO2保护气焊接时的起始弧长度应增大,以减少飞溅。

ⅱ基值电流基值电流用以控制焊接的总体热输入。

基值电流过高,会形成细颗粒及大颗粒过渡,增加飞溅。

基值电流过低会引起焊丝触碰工件,降低熔覆金属的润湿性。

类似恒压电源的焊接电压过低。

注意:纯CO2焊接时的基值电流低于使用混合气进行焊接。

ⅲ热起弧调节的是时间,10 约4sⅳ尾拖尾拖在不增大熔滴尺寸的前提下,增加额外热量,助于提升焊接速度及润湿性。

增大尾拖,峰值电流和/或基值电流应相应减小。

ⅴ焊接电弧特性为减少飞溅,电弧应集中于熔池。

ⅵ焊接工艺参数钢种碳钢不锈钢保护气种类100%CO275% CO2-25%Ar 90%He-7.5%Ar-2.5% CO298%Ar-2%O2板厚mm 0.9 2 3.25 0.9 2 3.25 0.9 2 3.25 0.9 2 3.25 焊丝直径mm 0.9 1.2 1.2 0.9 1.2 1.2 0.9 1.2 1.2 0.9 1.2 1.2 送丝速cm/min 250 250 420 250 250 300 250 330 420 250 330 420 峰值电流 A 220 260 280 225 270 310 165 210 250 145 190 280 基值电流 A 30 40 65 40 65 70 35 60 85 45 95 95 尾拖 3 7 5 8 4 6 7 7 4 7 8 7 平均电流 A 60 105 120 70 110 130 40 95 120 60 120 150 焊接速cm/min 30 30 30 30 30 30 30 40 40 30 30 30 气流量L/min 12 12 12 12焊丝干伸长mm 6.4~10 6.4~10 6.4~10 6.4~10三、附件1.选项/附件ⅰK940传感导线弧压传感器导线,尽可能的靠近电弧。

RMD,STT金属粉芯焊丝打底焊操作要点

RMD金属粉芯焊丝打底焊操作要点1.焊丝特点焊丝打底焊打采用合伯特Metally71 Ф1.2mm金属粉芯焊丝,焊丝是由薄钢带包裹粉剂组成,电流主要从钢带通过,其电流密度大,熔化速度快,同时焊芯中含有大量的铁粉,铁合金和金属粉,非金属矿物含量少,因此它比实芯焊丝和熔渣型药芯焊丝具有更高的熔敷速度,较高的熔敷效率,熔渣量少,焊接飞溅少,而且更容易于观察操作,特别适合于半自动熔化极气保焊焊接,可降低焊接成本,提高焊接效率,焊丝就有以下特点:2.熔敷效率高(可与焊条电弧焊药芯焊丝等作比较),焊丝及焊芯里面的铁粉都转化成了焊缝金属没有浪费大大提高了生产效率。

3.焊接质量高,焊缝成型美观,焊芯里面的铁粉都转化成了焊缝金属,没有熔渣,减少了清渣所需的工作时间。

4.加工制作简单方便,添加改变焊丝成分容易,加工制作所需的成本低。

5.气体及流量6.保护气体使用80—90%Ar+CO2的混合气,混合气可使用配置好的标准气,也可使用配比器配置使用,气体流量控制在10—15L/min(室内或风速小于两米时)7.电流在100-170A之间,电压15-17V之间。

间隙小电流大间隙大小。

间隙2.5-3.5之间。

钝边1-1.5毫米8.焊前准备9.管子组对点焊位置分别在12点,4点—5点,7点—8点,由于是下向焊特别是立焊位置铁水受重力的作用下坠熔深非常浅,尽量避免在3点和9点位置出现焊点和接头,同时焊点的分布比较有利于焊工焊接过程中到焊点处调整焊接位置变换焊接资势,点焊长度为10—15mm,焊前将焊点磨成斜缓坡状,以有利于接头熔合。

10.焊接要领11.干伸长度干伸长度是指导电嘴前端到工件之间的距离,一般为10倍的焊丝直径大约在10—15mm左右。

12.焊丝角度焊丝角度相对于焊接方向后倾或相对于焊缝金属前倾80—85°。

13.焊接焊接从12点位置焊点缓坡前方引然电弧,快速摆动至坡口根部,观察熔池形状,使电弧烧到坡口根部,铁水与坡口根部完全熔合,焊接时采用小摆动方式,焊丝与工件保持下倾80~85°夹角,焊丝应顶着熔池铁水向前移动,否则易造成扎丝,干伸长度革始终保持10~15mm,焊丝在坡口两边稍作停留,中间快速过度,避免正面成形两边产生夹沟,尽量做到打底焊缝薄而且正面面形平滑,应尽量一次连续完成,减少焊缝中接头的数量,焊接时由于重力的作用平焊位置容易出现背面焊瘤的情况,应把铁水向坡口两侧摆,电弧不要直接对准坡口根部,注意观察熔池铁水既要保证熔透还不能停留时间过长烧穿或烧瘤,立焊仰焊位置摆动应中间快两边停避免焊缝正面成形下坠中间凸两边有夹沟,电弧应指向坡口根部以保证背面成形不内凹,收弧应超过6点位置20—30mm,避免在正仰脸位置接头。

STT型CO2气体保护焊在工艺管道预制中的应用

S T T型 C O 2 气体 保 护焊 在 工 艺 管道 预 制 中的应 用

朱 晏 ,姚 立栋

( 中 国石 油 第 二 建 设 公 司 ,甘 肃 兰 州 7 3 0 0 6 0 )

摘 要 :介 绍 了采 用控 制 熔敷 金 属过 渡技 术 的 C O 气体 保 护 焊 的技 术特 点 。通 过 焊接 试验 获 得 了

ZH U M i n,YAO Li — do n g

( Th e S e c o n d Co n s t r u c t i o n Co mp a n y,CNP C,L a n z h o u 7 3 0 0 6 0 ,Ch i n a )

Ab s t r a c t :S u r f a c e t e n s i o n t r a n s f e r t e c h n o l o g y wa s i n t r o d u c e d .Th e we l d i n g p a r a me t e r s wa s o b —

Ap pl i c a t i o n o f S TT CO2 Ga s S h i e l d e d Ar c We l d i ng i n Pr o c e s s o f Pi p e Pr e f a b r He a t Tr a n s f e r E n h a n c e me n t[ M] .B e i j i n g :

Ch e mi c a l I n d u s t r y P r e s s , 2 0 0 7 . )

n o l o g y I n n o v a t i o n Me t h 0 d s — — TR I z B a s e d [ M] .B e i —

stt焊接技术

标签:焊接焊丝焊接工艺公司焊接技术分类:管道焊接技术2006-10-07一、前言随着石油天然气及石油化工工业的发展,以西气东输工程为标志,我国的长输管道建设高峰期已经到来。

长输油气管道越来越向大口径、高压力输送方向发展。

长输管道下向焊技术自20世纪60年代引进我国以来,经过几十年的发展,目前已具有成熟的手工下向焊技术,正在普及半自动气体保护焊技术。

全自动气体保护焊技术与下向焊技术的结合作为高压管道焊接技术的发展趋势,将会在全国长输管道建设中大力推广。

由于在“西气东输”上海Ⅰ-Ⅵ标段工程中已经成功应用了手工下向焊技术及自保护药芯焊丝半自动焊的焊接工艺,已有较为完善的施工作业规范,因此本文不再赘述。

而对于STT技术半自动气体保护焊及全自动气体保护焊在上海地区的燃气管道中并未进行工程实践或焊接试验,因此本文对这两种焊接工艺进行具体论述,为上海地区承接今后的高压燃气管道工程提供技术参考。

二、STT技术CO2气体保护半自动下向焊技术STT型CO2半自动焊是以STT焊接技术进行管道的根焊,根焊的保护气体采用的是CO2。

采用药芯焊丝(如林肯的NR207)进行自动送丝的手工焊接的焊接工艺。

STT是“Surface Tension Transfer”的英文缩写,即表面张力过度的意思,是一种焊接熔敷金属过渡机理。

(采用这种工艺的填充盖面焊与我公司采用的半自动焊的填充盖面技术雷同,本文不再展开,所描述的主要为STT根焊技术。

)1工艺特点:在压力管道的焊接中STT焊是一种廉价、高效的焊接方法。

传统的CO2气保护焊不能从根本上解决焊接飞溅大、焊缝成形不理想的问题。

而采用波形控制技术的STT型CO2半自动焊机,保证了焊接过程稳定,焊缝成形美观,干伸长变化影响小,显著降低了飞溅,减轻了焊工劳动强度。

2工艺原理:由于STT技术的熔滴过渡是依靠液态金属的表面张力来实现的,有其自身特别的采用动态控制的一种焊接方法。

因此在焊道上产生的熔池很小且很集中以其优异的性能拓宽了CO2半自动焊在长输管道施工中的应用领域。