汽车底盘DFMEA-真空泵总成

汽车底盘DFMEA-转向器带横拉杆总成

小

格,规定联结力矩

风

R P N

险 顺 序

建议措 施

数

20 质量管控

20 质量管控 20 质量管控

编制人 编制日期 修订日期

职责及目 标完成日

期

赵红秀

赵红秀

赵红秀

FMEA编 号第: 1

页

共1页

措施执行后的结果

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风险 顺序

数 RPN

10

☆

齿轮轴杆部断 裂

转向无 异响

转向异响

造成顾客行车时紧张

联结

转向无 干涉

与汽车其 它部分发

生干涉

力传递不顺畅,顾客手 感不舒适,整车回正能

力差

编制:

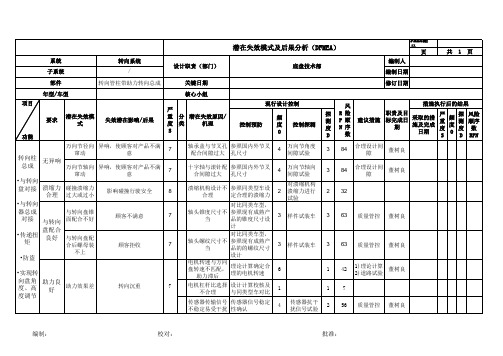

潜在失效模式及后果分析(DFMEA)

设计职责(部门)

底盘技术部

关键日期 核心小组

严 重 分 潜在失效原因 度 类 / 机理 S

现行设计控制

控制预防

频 度 控制探测 O

风

探 测 度

系统 子系统

部件 年型/车型 项目

转向系统 /

转向器带横拉杆总成

要求

潜在失 效模式

失效潜在影响/后果

功能

车辆突然无法转向,危 及人身安全

转向功能

转向功 能良好

完全失去 转向功能

车辆突然无法转向,危 及人身安全

潜在失效模式及后果分析(DFMEA)设计职责(ຫໍສະໝຸດ 门)底盘技术部关键日期

核心小组

严 重 分 潜在失效原因 度 类 / 机理 S

R P N

险 顺 序

建议措 施

D数

拉杆松旷

规定内球节的轴向 弹性位移

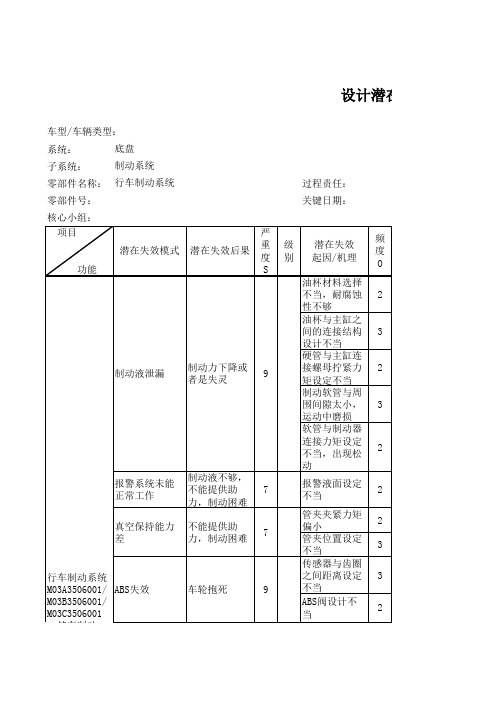

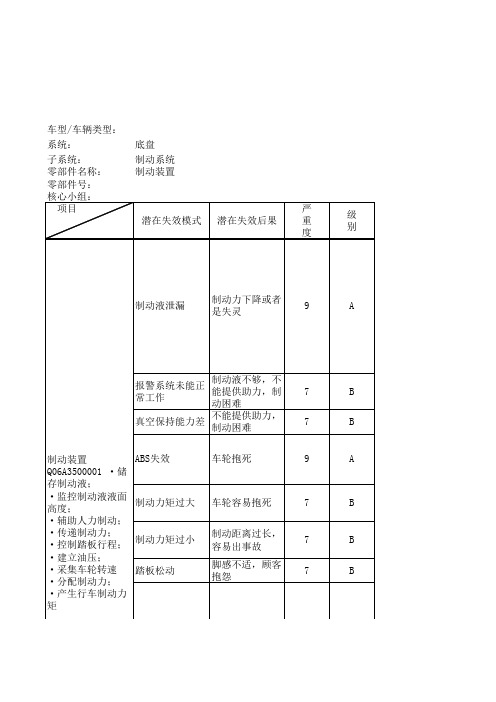

DFMEA-底盘-行车制动系各零件

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:液;·监控制动液液面高度;·辅助人力制动;行车制动系统设计潜在失(车型/车辆类型:底盘制动系统M03A3506001/M03B3506001/M03C3506001设计潜在失(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘制动系统制动器系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:·向制动盘提供制动力·配合制动其提供制动力制动盘设计潜在失(车型/车辆类型:底盘制动系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:M03A3501011/号给制动尾灯车型/车辆类型:底盘制动系统制动踏板总成设计潜在失(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:构中人力的直接作用对象;·提供制动信号给发动机ECU;·调节管路压力,分配制动力。

避免在制动时后轮先抱死侧滑,同时尽可能充分地利用附着条件,产生较大的制动力。

漏比例阀设计潜在失(车型/车辆类型:底盘制动系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:M03B3540100/M03C3540100/M03D3540100/M03E3540100·储存制动液;·提供助力辅车型/车辆类型:底盘制动系统带主缸真空助力器总成设计潜在失(比例阀比例阀进出油系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:制动主缸设计潜在失(车型/车辆类型:底盘制动系统带主缸真空助系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘制动系统真空助力器设计潜在失(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:总成M03A3561130真空助力软管总成设计潜在失(车型/车辆类型:底盘制动系统·提供助力,辅助人力制动系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:ABS支架M03A3550210·安装固定ABS总成车型/车辆类型:底盘制动ABS支架设计潜在失(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:M03A3561110/M03A3561150/M03B3561150·供油制动软管总成设计潜在失(车型/车辆类型:底盘制动系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:灵车型/车辆类型:底盘制动制动硬管总成设计潜在失(FMEA编号:编制人:修订人:第 1 页共 12 潜在失效模式及后果分析(DFMEA)附件6潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 2 页共 12FMEA编号:编制人:修订人:第 3 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 4 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 5 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 6 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 7 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 8 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 9 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 10 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 11 页共 12 潜在失效模式及后果分析(DFMEA)附件6FMEA编号:编制人:修订人:第 12 页共 12 潜在失效模式及后果分析(DFMEA)附件612 页果件6件6果12 页12 页果件6果12 页件612 页果件6果12 页件612 页果件6果12 页件612 页果件6果12 页件612 页果件6果12 页件6。

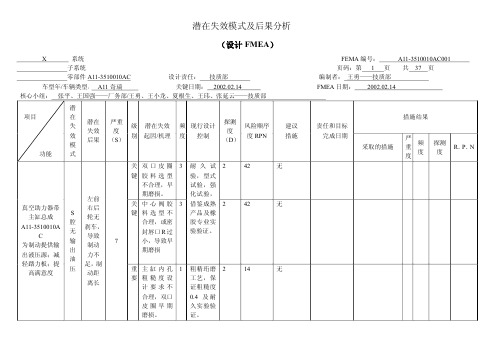

DFMEA 真空助力器(包括主缸)设计失效模式及后果分析

核心小组: 张平、王国强——厂务部/王勇、王小龙、夏根生、王玮、张延云——技质部

潜

项目

在

失

效

模

功能 式

无

制

动 真空助力器带

液 主缸总成

压 A11-3510010A

输 C

出 为制动提供输

出液压源;减

轻踏力板;提

高满意度

潜在 严重

探测

级 潜在失效 频 现行设计

风险顺序

失效 度

度

别 起因/机理 度 控制

度 RPN

度

效

别 起因/机理 度 控制

度 RPN

后果 (S)

(D)

模

建议 措施

功能 式

关 双口皮圈 3 耐 久 试 2

42

无

键 胶 料 选 型 验,型式

不合理,早 试验,强

期磨损。

化试验,

左前

关 中 心 阀 胶 3 借鉴成熟 2

42

无

真空助力器带

右后

S

键 料 选 型 不 产品及橡

主缸总成

轮无

腔

A11-3510010A

9无Βιβλιοθήκη 要 力 杆 材 料 及负荷实

和 零 件 设 验验证。

计不正确,

强度不足

使用时断

裂。

责任和目标 完成日期

措施结果

采取的措施

严 频

重 度

度

探测 R.P.N

度

潜在失效模式及后果分析

FMEA

X

系统

子系统

零部件: A11-3510010AC

设计责任: 技质部

车型年/车辆类型: A11 奇瑞

关键日期: 2002.02.14

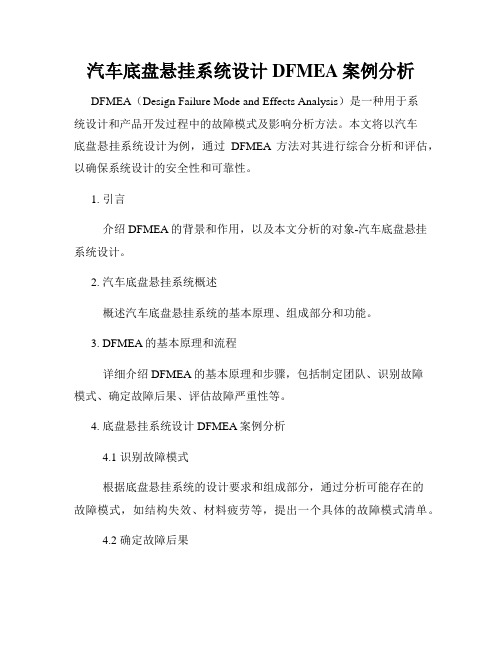

汽车底盘悬挂系统设计DFMEA案例分析

汽车底盘悬挂系统设计DFMEA案例分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于系统设计和产品开发过程中的故障模式及影响分析方法。

本文将以汽车底盘悬挂系统设计为例,通过DFMEA方法对其进行综合分析和评估,以确保系统设计的安全性和可靠性。

1. 引言介绍DFMEA的背景和作用,以及本文分析的对象-汽车底盘悬挂系统设计。

2. 汽车底盘悬挂系统概述概述汽车底盘悬挂系统的基本原理、组成部分和功能。

3. DFMEA的基本原理和流程详细介绍DFMEA的基本原理和步骤,包括制定团队、识别故障模式、确定故障后果、评估故障严重性等。

4. 底盘悬挂系统设计DFMEA案例分析4.1 识别故障模式根据底盘悬挂系统的设计要求和组成部分,通过分析可能存在的故障模式,如结构失效、材料疲劳等,提出一个具体的故障模式清单。

4.2 确定故障后果对每个故障模式,通过分析和评估其对系统功能和性能的影响,确定故障后果,如引起底盘失稳、减少避震效果等。

4.3 评估故障严重性利用严重性评估矩阵,对每个故障后果进行定量评估,确定其严重程度,以便根据评分结果确定优先级。

4.4 分析潜在失效原因对每个故障模式和故障后果,通过分析可能的失效原因,如制造工艺缺陷、设计偏差等,确定潜在失效原因清单。

4.5 制定改进方案针对每个潜在失效原因,提出相应的改进措施和预防措施,如改进设计、加强制造工艺控制等。

4.6 评估改进效果对制定的改进方案进行评估,包括改进效果、成本评估等。

5. 结果与讨论汇总和总结分析结果,讨论DFMEA在汽车底盘悬挂系统设计中的应用价值,并提出对未来研究的展望。

6. 结论简要总结本文的研究内容和结论,强调DFMEA在汽车底盘悬挂系统设计中的重要性和应用前景。

参考文献(没有具体参考文献,请自行添加)本文以DFMEA方法为基础,通过对汽车底盘悬挂系统设计的案例分析,全面评估系统的可靠性和安全性。

DFMEA- 悬挂系统各零部件设计失效模式分析

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后轴焊接总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:系统:子系统:零部件名称:过程责任:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在后螺旋弹簧设计潜在车型/车辆类型:底盘悬架系统零部件号:关键日期:核心小组:设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后减振器带缓冲块总成车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在附件计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 1 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 2 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 3 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 4 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 5 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 6 页共附件6共 6 页共 6 页共 6 页共 6 页共 6 页共 6 页。

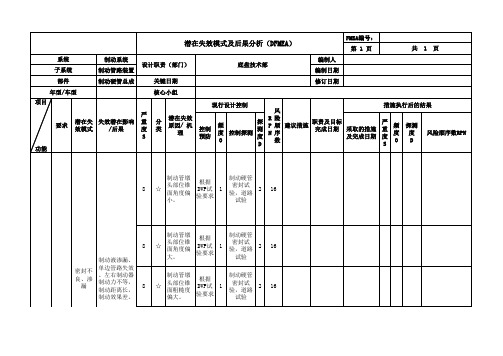

汽车底盘DFMEA-制动硬管总成

控制 预防

频 度 O

探

控制探测

测 度

D

R险 P顺 N序

数

建议措施

职责及目标 完成日期

采取的措施 及完成日期

严 重 度 S

频 度 O

探测 度 D

风险顺序数RPN

8

☆

制动管墩 头部位锥 面角度偏 小。

根据 DVP试 验要求

1

制动硬管

密封试 验,道路

2

试验

16

8 制动液渗漏、

☆

制动管墩 头部位锥 面角度偏 大。

根据 DVP试 验要求

1

。

材料试 验,需液 2

量试验

14

制动管

布置要 路与周 异常磨

求

边无干 损

涉

与周边件干涉 。

4

★

制动硬管 局部成型 尺寸不合 理

根据 DVP试 验要求

4

整车装配 2

32

内表面

不清

清洁度

内表面 清洁

洁,导 致ABS阀 堵塞,

制动失效

轮缸皮

碗损坏

按照

设计时不 GB112

9

★ 满足 GB11258

根据 DVP试 验要求

1

制动硬管

密封试 验,道路

2

试验

16

密封不 良、渗

漏

单边管路失效 、左右制动器 制动力不等, 制动距离长,

8

制动效果差。

☆

制动管墩 头部位锥 面粗糙度 偏大。

根据 DVP试 验要求

1

制动硬管

密封试 验,道路

2

试验

16

制动管 路连接 液压源 与制动 密封性 执行机

良、渗 漏

DFMEA-制动系统

系统:子系统:零部件名称:零部件号:长制动装置车型/车辆类型:底盘制动系统系统:子系统:零部件名称:零部件号:·建立油压;·采集车轮转速·分配制动力;·产生行车制动力矩Q00A35011311·配合制动其提供制动力损,凹凸不平前制动盘车型/车辆类型:底盘制动系统系统:子系统:零部件名称:零部件号:车型/车辆类型:底盘制动系统制动踏板总成系统:子系统:零部件名称:零部件号:系统:子系统:零部件名称:零部件号:车型/车辆类型:底盘制动系统制动主缸带主缸真空助力器总成车型/车辆类型:底盘制动系统系统:子系统:零部件名称:零部件号:真空助力器车型/车辆类型:底盘制动系统系统:子系统:零部件名称:零部件号:系统:子系统:零部件名称:ABS支架车型/车辆类型:底盘制动车型/车辆类型:底盘制动系统真空软管管总成零部件号:系统:子系统:零部件名称:零部件号:失效·供油车型/车辆类型:底盘制动制动管路装置系统:子系统:零部件名称:零部件号:制动硬管总成车型/车辆类型:底盘制动系统:子系统:零部件名称:零部件号:车型/车辆类型:车型/车辆类型:底盘制动真空泵Q04B3506110/Q04B 3506210/Q06A3506320/Q06A3506420/Q04B3506310/Q04B系统:子系统:零部件名称:零部件号:真空度传感器底盘制动设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:过程责任:关键日期:过程责任:关键日期:度制探测O起因/机理设计潜在失效模式及后果分析(DFMEA)设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:过程责任:设计潜在失效模式及后果分析(DFMEA)设计潜在失效模式及后果分析(DFMEA)关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:设计潜在失效模式及后果分析(DFMEA)过程责任:关键日期:附件6 FMEA编号:编制人:修订人:附件6附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:日期附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6 FMEA编号:编制人:修订人:附件6FMEA编号:编制人:修订人:。

汽车底盘DFMEA-转向管柱带助力转向总成

56 质量管控 董树良

编制:

校对:

批准:

理论计算确定合 理的电机转速

6

1

电机杠杆比选择 设计计算校核及

不合理

与同类型车对比

1

1

传感器传输信号 传感器信号稳定 不稳定易受干扰 性确认

4

传感器抗干 扰信号试验

2

84

合理设计间 隙

董树良

84

合理设计间 隙

董树良

32

63 质量管控 董树良

63 质量管控 董树良

42

1)理论计算 2)道路试验

董树良

7

影响碰撞行驶安全

8

•与转向

器总成

与转向盘锥

对接 与转向 面配合不好

顾客不满意

7

•传递扭 矩

盘配合 良好

与转向盘配 合后螺母装

顾客拒收

7

不上 •防盗

•实现转

向盘角 度、高

助力良 好

助力效果差

转向沉重

7

度调节

轴承盖与节叉孔 参照国内外节叉 配合间隙过大 孔尺寸

4

万向节角度 间隙试验

3

十字轴与滚针配 参照国内外节叉 合间隙过大 孔尺寸

风

措施执行后的结果

探 测 度 D

R险 P顺 N序

数

建议措施

职责及目 标完成日 采取的措

期 施及完成 日期

严 重 度 S

频 度 O

探 测 度 D

风险 顺序

数 RPN

万向节径向 异响,使顾客对产品不满

转向柱 无异响

窜动

意

7

总成

万向节轴向 异响,使顾客对产品不满

窜动

意

7

•与转向

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8

☆

减震垫硬度设计不合理

进行台架噪声试验,优化 减震垫硬度

2

硬度测试仪

2

32

编制人 编制日期 修订日期

FMEA编号: 第 1 页

共1页

建议措施

措施执行后的结果

职责及目标 完成日期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序数 RPN

编制:

审核:

批准:

潜在失效模式及后果分析(DFMEA)项目 功能系 Nhomakorabea 子系统

部件 年型/车型

制动系统 真空助力操纵系统

真空泵总成

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/后果

重 度

分 类

S

潜在失效原因/ 机理

底盘技术部

现行设计控制 风

控制预防

频 度 O

探

控制探测

测 度

D

R险 P顺 N序

数

达到最大 真空度的

合结构

根据图纸抽检转子与转轴 配合尺寸,台架试验,进

行抽气时间测试

2

样件测量 台架试验检测

2

28

噪音

噪音合理

影响驾驶员主 观驾驶感觉

影响驾驶感受

8☆ 8☆

定子盖拧紧力矩过大 消音罩设计不合理

图纸中约束拧紧力矩并进 行检测,进行噪音测试

2

数显力矩扳 手,噪音测试

仪

2

进行噪音测试

2 进行噪音测试 2

32 32

时间

达到最大真空 度的时间过长

影响助力时间 7 ☆

电机功率不足

合理匹配电机功率及检测 达到最大真空度的时间

3

台架试验检测

1

21

真空泵与真 密封性 空罐及真空

泄露

使真空度达不到规定 值

6

☆

总成存在泄露现象

对总成抽取的真空度进行 评估

3

台架试验检测

2

36

助力器通过 真空软管连 接,用于给

噪音

噪音过大

引起顾客抱怨

7☆

电机选型存在缺陷

台架试验检测噪音,要求 达到图纸DVP要求

2

噪音试验

2

28

制动踏板提 所能达到

供助力的真 的最大真

空源

空度

达到的最大真 空度不足

影响助力效果

8

☆

电机功率不足,总成存 在泄露现象

台架试验,最大真空度要 求达到≥86%

3 台架试验检测 1

24

抽气速率 不够

抽气时间长

影响助力效果

7

☆

转子与转轴的配合采用 过盈配合,但是精度达 不到,未采取合适的配