离心泵叶轮外径切割特性曲线换算方法的研究

离心泵特性曲线实验报告.doc

离心泵特性曲线测定实验一、实验目的1.1能进行离心泵特性曲线测定实验,测出扬程与流量、功率与流量以及离心泵效率与流量的关系曲线图;1.2学习工业上流量、功率、转速、压力和温度等参数的测量方法,使学生了解涡轮流量计、电动调节阀以及相关仪表的原理和操作。

二、基本原理离心泵的特性曲线是选择和使用离心泵的重要依据之一,其特性曲线是在恒定转速下泵的扬程H、轴功率N及效率η与泵的流量Q之间的关系曲线,它是流体在泵内流动规律的宏观表现形式。

由于泵内部流动情况复杂,不能用理论方法推导出泵的特性关系曲线,只能依靠实验测定。

2.1扬程H的测定与计算取离心泵进口真空表和出口压力表处为1、2两截面,列机械能衡算方程:由于两截面间的管子较短,通常可忽略阻力项 h f ,速度平方差也很小,故也可忽略,则有由上式可知,只要直接读出真空表和压力表上的数值,及两表的安装高度差,就可计算出泵的扬程。

2.2轴功率N的测量与计算:其中,N电为电功率表显示值,k代表电机传动效率,可取。

95.0=k2.3效率η的计算泵的效率η是泵的有效功率Ne与轴功率N的比值。

有效功率Ne是单位时间内流体经过泵时所获得的实际功率,轴功率N是单位时间内泵轴从电机得到的功,两者差异反映了水力损失、容积损失和机械损失的大小。

泵的有效功率Ne可用下式计算:2.4 转速改变时各参数的换算泵的特性曲线是在定转速下的实验测定所得。

但是,实际上感应电动机在转矩改变时,其转速会有变化,这样随着流量Q的变化,多个实验点的转速n将有所差异,因此在绘制特性曲线之前,须将实测数据换算为某一定转速n′下(可取离心泵的额定转速2900rpm)的数据。

换算关系如下:三、实验步骤3.1实验准备:(1)实验用水准备:清洗水箱,并加装实验用水。

(2)离心泵排气:通过灌泵漏斗给离心泵灌水,排出泵内气体。

3.2开始实验:(1)仪表自检情况,打开泵进口阀,关闭泵出口阀,试开离心泵,检查电机运转时声音是否正常,,离心泵运转的方向是否正确。

离心泵的主要性能参数和特性曲线1.离心泵的主要性能参数

Et2 Et3 hf23

0

p2

12 2

1

0

不含动能

H p2 p1 (真)

g

p(1 真)

H

0

Q

操作性问题分析 举例

练习1

图示为离心泵性能测定装置。若水槽液面上升,则 qV、H、Pa、hf 、p1和p2(均为读数)如何变化?

答:qV不变,H不变,Pa 不变,hf不变

p(1 真 ) p2

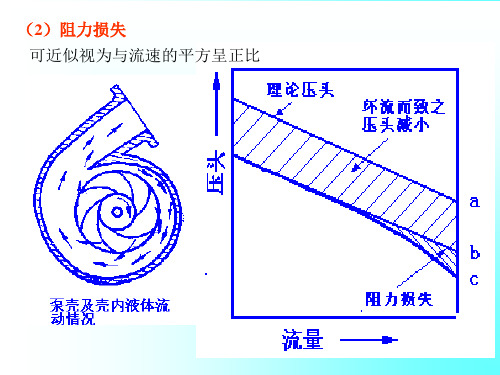

环流损失、摩擦损失、冲击损失 (3)机械损失:

泵轴与轴承、密封圈等机械部件之间的摩擦

小型水泵: 一般为5070% 大型泵: 可达 90%以上

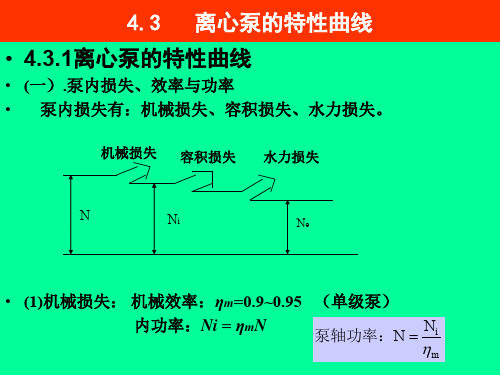

轴功率和效率

Pa,又称功率,单位W 或kW

,无量纲

电功率 电 P 电出 传 Pa

P电出 电功率 电

电机 P P电出 传

Pe

泵 Pe Pa

Pe qmhe gHeqV

降有何变化?(设泵仍能正常工作)

• 泵的压头H,

pa

• 管路总阻力损失hf, • 泵出口处压力表读数,

• 泵入口处真空表读数。

H

解:

江面下降,泵特性曲线不变 管路特性曲线 平行上移

工作点左移

Heபைடு நூலகம்

z p

g

u2 2g

hf

A BqV 2

不变

0

q

操作性问题分析 举例

33

33

qV,H,Pa,hf BqV 2

0

P2 P1

0

p

如图所示,高位槽上方的

真空表读数为p,现p增大, 其它管路条件不变,则管路总

阻力损失。

A.增大

pa

B.减小

C.不变

D.不确定

实验四离心泵特性曲线的测定

实验四 离心泵特性曲线的测定一. 实验目的1.熟悉离心泵的构造和操作;2.掌握离心泵在一定转速下特性曲线的测定方法。

二. 基本原理离心泵的主要性能参数有流量Q 、压头H 、效率η和轴功率N 。

在一定转速下,离心泵的输液能力(流量)可以通过调节出口阀门使之从零至最大值间变化。

而且,当其流量变化时,泵的压头、功率及效率也随之变化。

因此,要正确选择和使用离心泵,就必须掌握流量变化时,其压头、效率和功率的变化规律,即查明离心泵的特性曲线。

用实验方法测出某离心泵在一定转速下的Q 、H 、N 、η,并做出H-Q 、N-Q 、η-Q 曲线,称为该离心泵的特性曲线。

1. 流量Q 的测定泵的流量可以用容积法或标准流量计测量。

本实验采用涡轮流量计测量离心泵的流量。

涡轮流量计显示表显示的是瞬时流量值,单位是升/秒。

2. 泵的压头H 的测定离心泵的压头是指泵对单位重量流体所提供的有效能量,单位为m 。

在进口真空表和出口压力表两测压点截面间列伯努利方程,忽略阻力损失,两测压点处管径一致时,有:)(H 1212Z Z gp g p -+-=ρρ m若两侧压表头在同一水平处,上式变为:gp p H ρ12-=m (4—1)式中:p2---离心泵的出口压力表示值,Pa ; -p1--离心泵的入口真空表示值,Pa ; ρ---离心泵输送液体的密度,kg/m3。

3. 轴功率N 的测定离心泵的轴功率是泵轴所需的功率,也是电机传给泵轴的功率。

本实验装置采用马达-天平测功器测定此轴功率。

马达-天平测功器是水泵实验常用的测功方法之一,其有准确和使用可靠的优点。

它是在拖动泵的交流电动机外壳(定子)两端加装轴承,使外壳能自由转动。

外壳连有测功臂和平衡锤,后者用以调整零位。

当电动机带动水泵运转时,由于反作用力的作用会使外壳反方向旋转;此反向力矩相同。

如果在测功臂上加上适当的砝码,即可保持外壳不转动。

此时所加砝码重量乘以测功臂长度,就是电动机输出的转矩,即电动机输出的功率为:7.97310006081.92N PLn PLn =⨯⨯=π kW (4-2)式中:P---测功臂上所加砝码的数量,kg ; L---测功臂长度,m ;本装置L=0.4869m; n---转速,转/分。

离心泵特性曲线测定实验

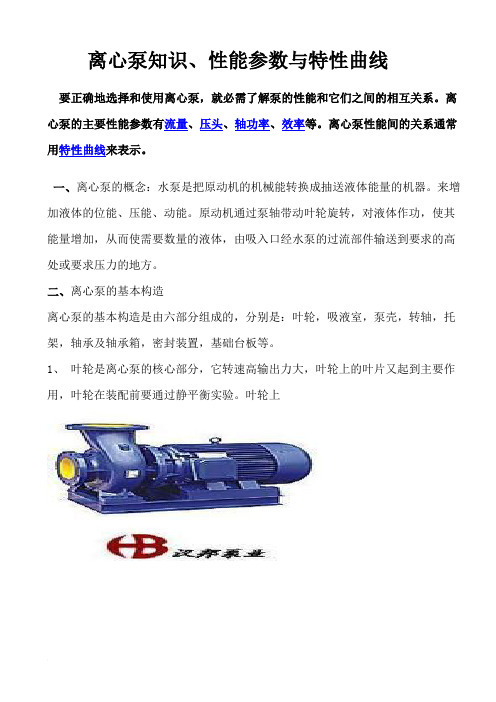

离心泵特性曲线测定实验一、实验目的1. 熟悉离心泵的结构、性能、操作和调节方法,掌握离心泵的工作原理。

2. 掌握离心泵特性曲线的测定方法。

测定单级离心泵在恒定转速下的特性曲线,绘制H e-q V、N a-q V、η-q V曲线,分析离心泵的额定工作点。

3. 掌握离心泵流量调节的方法。

4. 掌握离心泵特性曲线的影响因素。

5. 了解常用的测压仪表。

二、实验原理离心泵是一种液体输送机械,主要构件为旋转的叶轮、固定的泵壳和轴封装置。

离心泵泵体内的叶轮固定在泵轴上,叶轮上有若干弯曲的叶片,泵轴在外力带动下旋转,叶轮同时旋转,泵壳中央的吸入口与吸入管路相连接,侧旁的排出口和排出管路相连接。

启动前,须灌液排出泵壳内的气体,防止出现气缚现象。

启动电机后,泵轴带动叶轮一起高速旋转,充满叶片之间的液体也随着旋转,在惯性离心力的作用下液体从叶轮中心被抛向外缘的过程中便获得了能量,使叶轮外缘的液体静压强提高,同时也增大了动能。

液体离开叶轮进入壳体,部分动能变成静压能,进一步提高了静压能。

流体获得能量的多少,不仅取决于离心泵的结构和转速,而且和流体的密度有关。

当离心泵内存在空气,空气的密度远比液体小,相应获得的能量不足以形成所需的压强差,液体无法输送,该现象称为“气缚”。

为了保证离心泵的正常操作,在启动前必须在离心泵和吸入管路内充满液体,并确保运转过程中尽量不使空气漏入。

离心泵的特性曲线是选择和使用离心泵的重要依据之一,其特性曲线是在恒定转速下泵的扬程H e、轴功率P a及效率η与液体流量q V之间的关系曲线,如图6-10所示,它是流体在泵内流动规律的宏观表现形式。

离心泵的特性曲线与离心泵的设计、加工情况有关,而泵内部流动情况复杂,难以用数学方法计算,只能依靠实验测定。

图6-10 离心泵的特性曲线1. 流量的测定本实验用涡轮流量计测量液体的流量。

测量时,从仪表显示仪上读取的数据是涡轮的频率f ,液体的体积流量为:(6-20) 式中:f 为涡轮流量计的脉冲频率,Hz ;C 为涡轮流量计的流量系数,脉冲数/升。

4.3离心泵的特性曲线 - Copy

qv = qt - ∑q

一般取:v 0.93 ~ 0.98

qv q v 1 qt qt

(3)水力损失:包括流动阻力损失 hhyd 和冲击损失 hsh。 其中:流动阻力损失 hhyd =沿程摩擦损失+局部阻力损失 冲击损失 hsh=叶轮进口冲击损失

总损失:h水=hhyd+hsh

hyd

(三).联合特性曲线

泵与管路联合工作,遵守质量守恒和能量守恒原理。

稳定工况:q泵 = q管

H泵 = H管

H

稳定工况点为:A点。 此时的压头、流量:HA、qA。

HA

A

qA

q

• 4.3.2

离心泵的流量调节

B

A

(1).改变泵出口阀开度

改变管路特性曲线。在排出管路上安装闸阀。 阀开大时:q↑,H↓ 阀管小时:q↓,H↑ 特点:简单、方便、灵活,普遍采用;

H 泵 1.05 ~ 1.1H

v

离心泵的选型

离心泵的选型

• 单级离心泵系列型谱:

4.3.5 离心泵的启动与运行

(1)启动前检查 ① 泵轴润滑油是否达到油标尺度。 ② 安装是否牢固。 ③ 叶轮转动是否灵活。 ④ 大功利泵排除阀是否关闭。 (2)充水 向泵壳和吸入管内充满水,泵壳要放气。输送高温液体要先暖 泵。

A B

能量损失大。

(2).出口旁路分流调节 改变管路特性曲线。排出管接一支路,

用于泄流。支路管开启时,系统流量被泄掉。

此时: H↓、q↑ 特点:简单、方便;不经济。

(3). 液位或出口压力调节

改变管路特性曲线。利用排出管液位或压力的升高或降低,

即改变△Z或pB。 使HT 变化。 B A 液位升高时:H↑、q↓

离心泵特性曲线分析

一.根据数据绘制离心泵特性曲线(如图(2)所示)目的:掌握离心泵特性曲线的绘制方法,实现离心泵的合理调节。

1.准备工作:数据资料;坐标纸;直尺;曲线板;铅笔;橡皮2. 操作步骤:(1)按比例在坐标纸上绘制横、纵坐标,横坐标表示流量;纵坐标表示扬程H、轴功率N、泵功率η。

(2)绘制特性Q-H曲线:1)将流量和扬程对应的数据点画在坐标纸上2)将各点用平滑曲线连接起来(3)绘制绘制特性Q-N曲线:1)将流量和功率对应的数据点画在坐标纸上2)将各点用平滑曲线连接起来(4)绘制绘制特性Q-η曲线:1)将流量和效率对应的数据点画在坐标纸上2)将各点用平滑曲线连接起来(5)绘制绘制特性Q- NPSHr曲线:1)将流量和必需的气蚀余量对应的数据点画在坐标纸上2)将各点用平滑曲线连接起来(6)在曲线图上标注曲线名称:Q-H曲线Q-N曲线Q-η曲线Q-NPSHr曲线(7)在曲线图上标出最佳工况点(效率η最大的点)(8)完善图名,清洁图面(离心泵的特性曲线)(9)回收工具,清理现场。

3.注意事项:(1)坐标末端必须标出箭头(2)连线必须是平滑曲线,不能是直线。

二.离心泵相关知识的介绍1.主要部件:1)包括叶轮和泵轴的旋转部件2)由泵壳、填料函和轴承组成的静止部件2.工作原理:液体随叶轮旋转,在惯性离心力的作用下自叶轮中心被甩向外周并获得了能量,使流向叶轮外周的液体的静压强提高,流速增大。

液体离开叶轮进入蜗壳,因蜗壳内流道逐渐扩大而使流体速度减慢,液体的部分动能转换成静压能。

于是,具有较高压强的液体从泵的排出口进入排出管路,被输送到所需的管路系统。

图(1)离心泵结构示意图3.主要性能参数(1)流量(Q):离心泵在单位时间送到管路系统的液体体积,常用单位为L/s 或m/h;(2)压头(H):离心泵对单位重量的液体所能提供的有效能量,其单位为m;(3)效率(η):由原动机提供给泵轴的能量不能全部为液体所获得,通常用效率来反映能量损失;(4)轴功率(N):[指离心泵的泵轴所需的功率,单位为W或kW 。

离心泵知识,性能参数及特性曲线

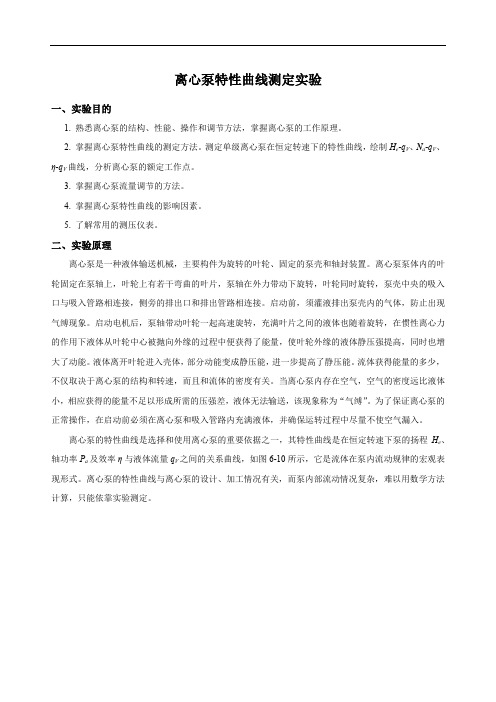

离心泵知识、性能参数与特性曲线要正确地选择和使用离心泵,就必需了解泵的性能和它们之间的相互关系。

离心泵的主要性能参数有流量、压头、轴功率、效率等。

离心泵性能间的关系通常用特性曲线来表示。

一、离心泵的概念:水泵是把原动机的机械能转换成抽送液体能量的机器。

来增加液体的位能、压能、动能。

原动机通过泵轴带动叶轮旋转,对液体作功,使其能量增加,从而使需要数量的液体,由吸入口经水泵的过流部件输送到要求的高处或要求压力的地方。

二、离心泵的基本构造离心泵的基本构造是由六部分组成的,分别是:叶轮,吸液室,泵壳,转轴,托架,轴承及轴承箱,密封装置,基础台板等。

1、叶轮是离心泵的核心部分,它转速高输出力大,叶轮上的叶片又起到主要作用,叶轮在装配前要通过静平衡实验。

叶轮上的的内外表面要求光滑,以减少水流的摩擦损失。

2、泵壳,它是水泵的主体。

起到支撑固定作用,并与安装轴承的托架相连接。

3、转轴的作用是借联轴器和电动机相连接,将电动机的转距传给叶轮,所以它是传递机械能的主要部件。

4、轴承是套在泵轴上支撑泵轴的构件,有滚动轴承和滑动轴承两种。

轴承的依托为轴承箱。

滚动轴承使用牛油作为润滑剂加油要适当一般为2/3~3/4的体积太多会发热,太少又有响声并发热!滑动轴承使用的是透明油作润滑剂的,加油到油位线。

太多油要沿泵轴渗出,不利于散热;太少轴承又要过热烧坏造成事故!在水泵运行过程中轴承的温度最高在85度一般运行在60度左右,如果高了就要查找原因(是否有杂质,油质是否发黑,是否进水)并及时处理!5、密封装置。

叶轮进口与泵壳间的间隙过大会造成泵内高压区的水经此间隙流向低压区,影响泵的出水量,效率降低!间隙过小会造成叶轮与泵壳摩擦产生磨损。

为了增加回流阻力减少内漏,延缓叶轮和泵壳的所使用寿命,在泵壳内缘和叶轮外援结合处装有密封装置,密封的间隙保持在0.25~1.10mm之间为宜。

三、泵的分类泵的种类很多,可按其各种特征加以分类,见表1-1。

实验五 离心泵特性曲线实验

实验五 离心泵特性曲线实验一、实验目的1、了解离心泵的结构组成及特性, 掌握理性泵的操作方法;2、观察离心泵的气体现象;3、熟悉离心泵操作方法和特性曲线的应用;掌握离心泵特性曲线的测定方法、表示方法, 加深对离心泵性能的了解; 测定离心泵在一定转速下的特性曲线: N-Q 、H-Q 、η-Q 曲线。

二、实验装置本实验用离心泵进行实验,其装置如图1所示, 离心泵用三相电动机带动, ,经整个管线返回水池。

在吸入管进口处装有阀, 以便启动前灌满水;在泵的吸入口和出口分别装有真空表和压力表, 以测量离心泵的进出口处压力;泵的出口管路装有孔板流量计用做流量测量, 并装有阀门以调节流量。

三、实验原理在离心泵进出口管装设真空表和压力表, 在相应的两截面列出机械能衡算方程式(以单位重量液体为衡算基准):f 22222111H 2g u g p z H 2g u g p z +++=+++ρρ (1)1、排水阀;2、吸水阀;3、水槽;4、泵;5、引水漏斗;6、真空表;7、功率表盒;8、压力表;9、文士管; 10、压力计图1 离心泵特性曲线实验装置图由于在测试离心泵特性曲线时, 直管段摩擦损失很小, 其损失归入离心泵的效率, 所以上式(1)的能量损失Hf=0。

令:gp H 11ρ= g p H 22ρ= 120z z h -= (2) 所以式(1)变为:2gu u h H H H 2122021-+++= (3) 式中: H1-泵入口真空表读数, 换算为mH2O 表示;H2-泵出口压力表读数, 换算为mH2O 表示;h0-压力表与真空表测压孔之间的垂直距离, m ;u1-吸入管内水的流速, m /s ;u2-排出管内水的流速, m /s ;g -重力加速度, 9. 8lm /s2。

由式(3)计算出扬程, 此即为离心泵给单位重量流体提供的能量, 由于体积流量可由涡轮流量计测得, 因此流体获得的有效功率Ne 为:Ne = Q ·H ·ρ·g (4)根据离心泵效率的定义及有效功率表达式(5), 有:1000N g QH ρη=(5) 式中: Q -流量, m3/s ;H -压头, m ;ρ-被输送液体密度, kg /m3;N -泵的轴功率, kW 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进行叶轮外径切割之前,应根据要求性能对原始特性进行换算。采用的方法不同,换算的效果和精度也不同。该文根据对叶轮流道中的

水力损失计算结果,提出了一种换算理论扬程特性曲线的方法。经过多台单级离心泵和多级离心泵的试验结果验算,证明了所提换算方

法的准确性。

关键词: 离心泵 叶轮 外径切割 特性曲线

中图分类号:T633

文献标识码:A

文章编号:1674-098x(2009)09(b)-0001-02

在水泵制造业中,广泛地采用切割叶

轮外径的方法来调节离心泵的扬程特性曲

线。在进行叶轮切割之前, 必须按照带原始

叶轮泵的特性曲线来精确的预算带切割叶

轮 泵 的 特 性 曲 线 。对 不 同 的 叶 轮 进 行 切 割 ,

特性曲线的变化情况也会不同。

时, 效率值不会产生很大变化。当切割量较

小时, 效率值略有增加的情况是常有的。如

果进一步增大切割深度(超过10%),就会使

效率值大大降低。

叶轮切割后,泵在最佳工况时的比转

数通常都比带原始叶轮泵的值要大一些。

带切割叶轮泵的扬程和功率特性曲线要比

带 原 始 叶 轮 泵 低 。可 以 采 用 不 同 的 换 算 方

值 通 常 都 会 减 小 。最 佳 工 况 位 置 的 变 化 常

常用叶轮直径比值的n次指数来表示:

Qo' ut

=

Qout

(

D2' D2

)

n

式 中 及 后 述 用 上 标 符 号“ ’”表 示 的 值

属 于 带 切 割 叶 轮 泵 。根 据 试 验 数 据 整 理 而

得的n指数值在1.3范围内;n值的分散表

参考文献

[1] 离 心 泵 特 性 曲 线 的 换 算 法 [ M ] . 石 油 工

业出版社.北京.1996. [2] 吴 仁 荣 .《 Г и д р а в л и ч е с к

иемащины》[M]вып.4.2002. 7. [3] [苏联]К.А.伊巴屠洛夫著.[中]黄宗鑫 译.离心泵特性曲线的换算法[M].中国

为了确定这种变化的一般规律,对某

些试验数据进行分析研究,这些数据是在

对具有不同结构特点的离心泵采用切割叶

轮方法将其精加工到规定尺寸后通过试验

得到的,所取用离心泵的最佳工况对应于

不

同

的

比

转

数

(

n

=

s

6

5

~

3

8

0

)

,

而

且

具

有

高

效率η。

针对所做分析,笔者得出了几点基本

结论。切割叶轮时, 对应最高效率点的流量

=

σ

' 2

σ2

——按公式σ

= 1− zS2 / πD2

计

算的叶轮出口处液流排挤系数比值( S2 — 在圆周方向上量得的出口叶片厚度)。

用线性方程近似表示 y 与所选因素间

的未知关系:针对单级泵(螺壳泵)和多级泵

的 中 间 级 分 别 寻 求 回 归 方 程 式 。对 于 多 级

泵的中间级,取导流机构叶片进口边与叶

明,切割叶轮时对最佳工况位置变化产生

影响的不仅是切割量的值,而且还有叶轮

中产生相应变化的的一些其它值。

叶轮切割后的效率值同样也会产生改

变 ( 如 图 1 所 示 ) 。图 中 会 出 的 试 验 点 可 以 按

最 小 二 乘 法 近 似 连 成 一 条 三 次 抛 物 线 。图

线表明,当叶轮的切割量小于外径的10%

的理

论扬

程

H

' r

相比

较,

其结

果

表

示

在图

2上

(

图

中

纵

坐

标

为

−

δ

和

S

,

%

)

,

图

中

−

δ

—理论扬

程 换 算 误 差 的 算 术 平 均 值 ,%;

32

−

∑ S =

(δ i

i=1

−δ )2

——误差 δi 与其平均值的

31

均方根偏差,即是表示可见δi 的分散度值。 从所列值可以看出,换算而得的理论

扬程与实验值十分接近;换算误差的平均

研 究 报 告

工业出版社.1998.8.

图1 切割叶轮效率的变化

图2 理论扬程换算偏差 表1

图3 扬程特性曲线的换算误差 笔者提供方法所得值 文献[2]方法所得值

表2

2

科技创新导报 Science and Technology Innovation Herald

数台单级泵切割37次和数台多级泵中间级

叶轮切割25次的前后试验结果作原始数

据 。考 虑 的 因 素 有 下 述 五 个 :

x1 = D2' / D2 — — 叶 轮 外 径 的 比 值 (在 叶

轮出口边倾斜的情况下, 用 D2∂φ = D220 + D22Π

作为D2,式中D20和 D2Π 分别为叶轮后盖板直 径和前盖板直径);

者所提方法换算扬程特性曲线nd Technology Innovation Herald

1

科技创新导报 2009 NO.26 Science and Technology Innovation Herald

流量范围与实验数据十分接近,而参考文 献[2]中的换算方法即使在最佳流量范围内 也会产生较大的误差。

轮本理论扬程和流道中相应损失的计算结

果, 提出了一种换算特性曲线的方法。在 对

各种换算方法进行比较后,证明这种方法

的结果较精确。

对应于最佳工作区的几种流量,分别

计算出叶轮出口处的平均液流角β : 2Ⅱ

tgβ 2Π

=

µ 2(Q+q) F 2m[µ22 − gHr − ω(rUu)]

式中 F2m — 叶 轮 出 口 面 积;

研 究 报 告

科技创新导报 2009 NO.26

Science and Technology Innovation Herald

离心泵叶轮外径切割特性曲线换算方法的研究

孙超 (渤海船舶职业学院动力工程系 辽宁葫芦岛 1 2 5 0 0 1 )

摘 要:切割叶轮直径是用来改变离心泵扬程特性曲线的一种方法。采用这种方法,可以减少离心泵的品种,扩大离心泵的使用范围。在

轮 切 割 前 后 的 间 隙 比 值 作 为 x4 , 即

x4

=

δ' δ

。在 上 述 泵 中 影 响 因 素 变 化 的 范 围

列入表1。

5

∑ y = a0 + ai xi i=1

采用最小二乘法来确定代入上方程中

的回归系数,在流量 Q = KQout (式中K=0.8; 0.9;1.0;1.1;1.2; Qout —带原始叶轮泵的最 佳流量)情况下解出相应的法方程组(表2)。

轮 泵 的 理 论 扬 程 值 。按 照 最 小 二 乘 法 通 过

所

得的

计算

点连

成

H

' r

直

线 。这

样一

来换

算

理论扬程的实质,就是换算所取流量工况

下 叶 轮 出 口 处 的 平 均 液 流 角 。采 用 回 归 法

求出表示比值

y

=

tgβ

' 2Π

/ tgβ2Π

与切割叶轮

时 影 响 其 变 化 的 许 多 因 素 间 的 关 系 式 。用

x2

= θ' θ

——轴面平均流线上叶轮叶片

的包角比值;

x3

=τ' τ

——按公式τ

=

zl / 2πRΠ

计算的

叶轮叶栅稠密度比值,式中 l —在包角变换

中 量 得 的 平 均 流 线 上 的 叶 片 翼 弦 长, RΠ — 包角变换圆柱面半径,z—叶轮叶片数;

x4

=

b2' b2

——叶轮出口宽度比值;

x5

那么这种方法的预算结果总能令人满意。

如果切割深度大于上述值,预算误差将随

之增大,这与导流装置中液流损失的换算

精度有关。

将这种换算方法所得值与参考文献[2]

中方法所得值相比较,其结果绘在图3上。

图

中

−

δ

与S与图2中的意义相同,都表示泵的

扬 程 特 性 曲 线 误 差 。从 图 3 中 可 以 看 出 。笔

为综合评定所得方程,取用了分散度

比值 F = SC2P / SO2CT 和重合相关度比值R[3](表

2)。将 所 得 的 F 值 按 0.1 级 精 度 和 对 应 的 自

由度与临界值相比,表明按试验数据所得

回归方程的一致性。R 值证实了所选值之间

存在着密切关系。

借助于回归方程,将按 i =32计算而得

µ2 —叶轮出口处圆周速度;

Q —计算流量;

q —通过密封处的泄露量;

Hr —理论扬程; ω —叶轮旋转角速

度:

(rUu ) — 叶 轮 进 口 处 液 流 速 度 距 。 借助于下面提到的统计关系式,在同

一 流 量 下 对 切 割 叶 轮 进 行 液 流 角 换 算 。根

据所得的液流角,就可以计算出带切割叶

法对它们进行换算。

△— ns =60-70, ○— ns =85-100, ●— ns =130-180, □— ns =200-280, ■ — ns =340-400

(原始叶轮的 和效率值都取1) 笔 者 根 据 带 原D始2 叶 轮 泵 流 道 中 水 力 损

失计算和试验分布情况,以及对带切割叶

值不超过1.5%,误差的分散度同样也不大。