钢铁生产流程详解图

炼钢生产过程以及流程图详解(全)

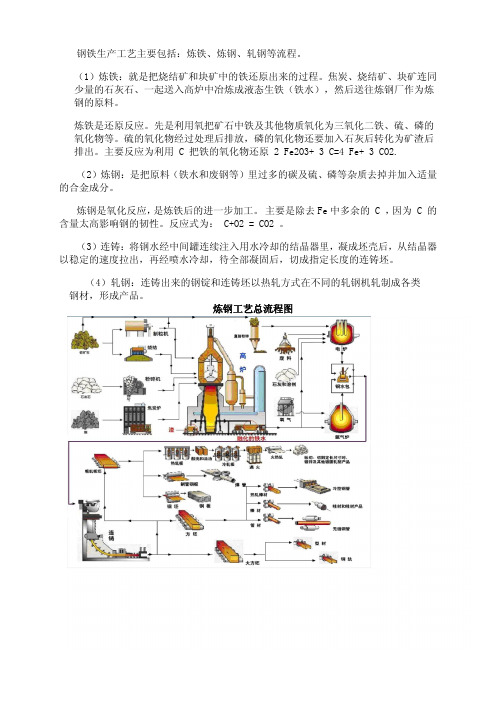

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

钢铁企业生产流程ppt课件

14个泊位:其中25万吨矿 石泊位2个、10万吨级煤 炭泊位1个、5万吨级废钢 泊位1个、2万吨级件杂货 泊位2个、1万吨级件杂货 泊位6个、1万吨级散货出 口泊位2个。

1、2万吨成品泊位

10万吨矿石泊位

转运站

带式输送机 25万吨矿石泊位

5.1 码头工序流程

桥式抓斗卸船机

门机方案

装卸桥方案

组综

成合

总体布置

确定建设项目各场地的配置及各场地交通和能 源综合连接的设计。

主要工序

指钢铁企业内的主体生产厂,如:综合原料场、 焦化、烧结、炼铁、炼钢、轧钢等。

公辅设施

指钢铁企业内的公用辅助设施,如:氧气站、 自备电厂、变电站、煤气站、水处理、空压站等。

2. 钢铁冶金简况

1)矿山的选择,矿山选定后开始是采矿,粉碎,选矿。 2)采掘铁矿石,用粉碎机粉碎,用磁力选矿或浮力选矿选出含铁量高的矿石 制成矿粉。然后制料; 3)通过烧结法或者球团法制成烧结料或者球团料。 4)将制成的烧结矿、球团矿输送到炼铁,也就是把料加入高炉炼成铁水; 5)采用铁水罐或混铁车运送铁水送入炼钢,进行铁水预处理脱硫,再注入转 炉进行吹炼,之后对钢水进行钢水精炼处理。然后进入连铸,用连铸机把钢水铸 成合格钢坯; 6)最后进行轧制。如果是板坯。钢轧机把钢坯轧成一定厚度的钢板或是方坯 ,制成线材或棒材。 简称:采矿-选矿-人造富矿(烧结、球团)-炼铁-炼钢-轧制-冷轧(线棒)

主要工艺及设备配置

年产500万吨/a规模链篦机回转窑生产 线的工艺配置如下 ; 主要包括煤破碎筛分室、煤粉制备、 原、燃料缓冲槽、精矿细磨、浓缩池、 过滤、精矿干燥、高压辊磨、添加剂 配料、混合、造球、生球筛分及布料、 生球干燥及预热、氧化焙烧、冷却、 成品球团矿输出.粉尘处理等主要工序。

钢铁生产流程课堂PPT

(6)切割装置 ·作用:定尺、切割。 ·方式:火焰、机械 ·火焰切割 -设备轻,不受断面限制,切口齐,

有金属损耗; ·机械切割: - 切割速度快 -无金属损耗 -操作安全可靠 -设备投资大,重量较大。

53

连铸机的生产能力

1)连铸机的作业率 指一年的生产时间(含准备时间)占 一年的日历时间的百分数。 y = (C+P)/ D ×100% 其中:y:作业率 C:年浇铸时间 P:年准备时间 D:年日历时间

6.渣铁处理系统 出铁场、渣铁沟、泥炮、开口机、炉前天车、水渣池、渣铁罐车

16

17

7.喷吹系统 煤粉制备、储煤罐、喷吹罐、混合器、喷枪

18

高炉生产技术经济指标

19

20

21

三、炼钢生产工艺流程 •转炉炼钢工艺; •铁水预处理工艺; •钢水炉外精炼处理工艺。

22

钢与生铁的区别:

首先是碳的含量,理论上一般把碳含量 小于2.11%称之钢,它的熔点在14501500℃,而生铁的熔点在1100-1200℃。

31

32

连铸机的种类

连铸机的机型及其特点 2.1.1 连铸机的机型 (1) 按外形分类;

33

(2)按铸坯断面分类:

机型

最大断面 mm×mm

最小断面 mm×mm

经常浇注断面 mm×mm

板坯

300×2640 310×2500

130×250

180×700~ 300×200

大方坯 小方坯

圆坯

600×600 160×160

·要求全凝固矫直,限制了生产率。

37

(3)多点弯曲立弯式连铸机

- 有垂直段,夹杂物容易上浮,具有立

弯

式连铸机的优点;

钢铁生产流程详解图

钢铁生产工艺(附流程图)1、碳素钢的定义及钢中五元素含碳2%以下的铁碳合金称为钢。

碳素钢中的五元素是指化学-成份中的主要组成物,即 C、Si、Mn、S、P(碳、硅、锰、硫、磷)。

其次是在炼钢过程中不可避免地会混入气体,含O、H、N(氧、氢、氮)。

此外,用铝—硅脱氧镇静工艺中,必然在钢水中含有 Al,当Als(酸溶铝)≥0.020%时,还有细化晶粒的作用。

2、钢铁是怎样炼成的?炼钢的主要任务是按所炼钢种的质量要求,调整钢中碳和合金元素含量到规定范围之内,并使P、S、H、O、N等杂质的含量降至允许限量之下。

炼钢过程实质上是一个氧化过程,炉料中过剩的碳被氧化,燃烧成CO气体逸出,其它Si、P、Mn 等氧化后进入炉渣中。

S部份进入炼渣中,部份则生成SO2排出。

当钢水成份和温度达到工艺要求后,即可出钢。

为了除去钢中过剩的氧及调整化学成份,可以添加脱氧剂和铁合金或合金元素。

3、转炉炼钢简介从鱼雷车运来的铁水经过脱硫、挡渣等处理后即可倒入转炉中作为主要炉料,另加10% 以下的废钢。

然后,向转炉内吹氧燃烧,铁水中的过量碳被氧化并放出大量热量,当探头测得达到预定的低碳含量时,即停止吹氧并出钢。

一般在钢包中需进行脱氧及调整成份操作;然后在钢液表面抛上碳化稻壳防止钢水被氧化,即可送往连铸或模铸工区。

对要求高的钢种可增加底吹氩、RH真空处理、喷粉处理(喷SI—CA粉及变性石灰)可以有效降低钢中的气体与夹杂,并有进一步降碳及降硫的作用。

在这些炉外精炼措施后还可以最终微调成份,满足优质钢材的需求。

4、初轧模铸钢锭采取热装、热送新工艺,进入均热炉加热,然后通过初轧机及钢坯连轧机轧成板坯、管坯、小方坯等初轧产品,经过切头、切尾、表面清理,(火焰清理、打磨)高品质产品则还需对初轧坯进行扒皮和探伤,检验合格后入库。

目前初轧厂的产品有初轧板坯、轧制方坯、氧气瓶用钢坯、齿轮用圆管坯、铁路车辆用车轴坯及塑模用钢等。

初轧板坯主要供应热轧厂作为原料;轧制方坯除部份外供,主要送往高速线材轧机作原料。

钢铁工艺流程图(采矿-选矿-冶炼-连铸-环保

炼钢工艺:

炼钢流程介绍

通过氧化反应脱碳、升温、合金化的过程。它的主要任务是脱碳、脱氧、升温、去除气体和非金属夹杂、合金化。主要包括造渣、出渣、熔池搅拌、电炉底吹、熔化期、氧化期和脱炭期、精炼期、还原期、炉外精炼、钢液搅拌、钢包喂丝、钢包处理、钢包精炼、惰性气体处理、预合金化、成分控制、增硅、终点控制、出钢等过程。

连铸工艺

连铸工艺流程介绍

将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。带有液芯的铸坯,一边走一边凝固,直到完全凝固。待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。这种把高温钢水直接浇注成钢坯的新工艺,就叫连续铸钢。

轧钢工艺

轧钢流程绍

在旋转的轧辊间改变钢坯形状的压力加工过程。主要包括上料机构、加热炉、除鳞机、粗轧机组、中轧机组、精轧机组、分段剪、上冷床制动装置、冷床、成品剪或锯、精整打捆装置等。

冶金主工艺流程图(精)

--------------------------------------------

正文:

主工艺:

采矿工艺:

采矿流程介绍

采矿工业是一种重要的原料采掘工业,在已基本达到的高度机械化基础上,矿井在提升、运输、排水、通风、瓦斯监控等许多环节将实现自动化和遥控。地下和露天矿都将实现计算机集中自动管理监控。采矿方法可大致分为露天开采、地下开采和液体开采3种基本采矿方法。

钢铁生产工业流程简图

转炉炼钢

高炉液态铁送入转炉,通过吹氧等工艺,去除杂质,调整成分,得到合格的钢水。

6

连铸

钢水通过连铸机连续浇铸成坯料或铸件,如大钢胚和扁钢胚。

7

热轧

连铸坯加热后进行轧制,形成具有所需尺寸整,提高表面光洁度和尺寸精度,达到产品标准。

9

质量检测

对成品钢材进行质量检测,确保符合相关标准和客户要求。

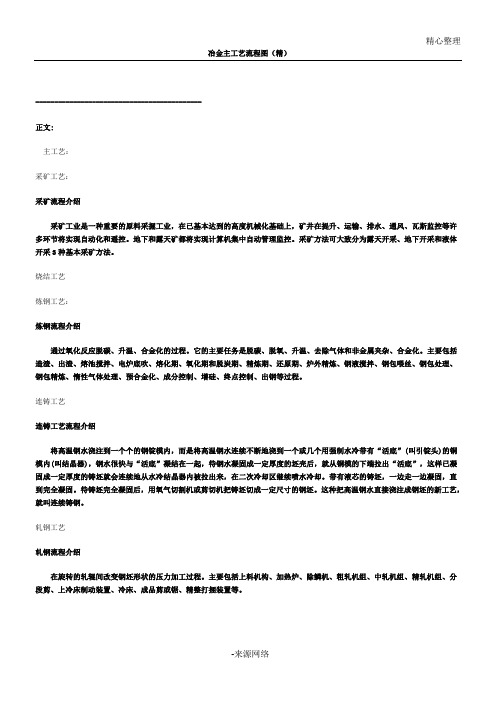

钢铁生产工业流程

步骤序号

工艺环节

描述

1

矿石处理

矿石经过破碎、筛分和洗涤,去除杂质,得到合适的矿石颗粒。

2

焙烧

处理后的矿石进行焙烧,去除硫、水分和其他不需要的物质。

3

焦化

高质量煤转化为焦炭,为高炉冶炼提供必要的还原剂。

4

高炉冶炼

将焙烧后的铁矿石、焦炭和助熔剂加入高炉,通过高温还原和熔化反应,产生液态铁。

10

包装与发货

检测合格的钢材进行包装,并安排发货,送达客户或仓储地点。

钢铁生产流程PPT演示课件

200×200 55×55 φ 100

250×250~ 450×450 240×280~ 400×560

90×90~ 150×150

φ 200~φ 300

异性坯

工字型 460×460×120

中空坯 φ 450/6100

椭圆型 120×140

35

(3)按钢液压头分类

表2-2各种机型按钢水静压头分类特征

高炉一代寿命——炉龄 (10~15年,现要求20年以上)

11

2.高炉上料系统

上料系统——炉料料仓 筛分

称量

料罐 皮带机 ( 斜桥料车)

12

3.装料系统

装料系统: 受料斗 布料装置

探尺 均压、 放散阀

钟式炉顶

无料钟炉顶

13

4.送风系统

高炉鼓风机、热风炉、热风总管、热风支管、风口设备 国内热风炉有三种形式:内燃式、外燃式、顶燃式

26

铁水预处理与 钢水炉外精炼处理工艺

27

连铸工艺与设备

1 现代炼钢技术的发展(连铸技术的作用) (1) 1947年-1974年: 技术特点:转炉、高炉的大型化;以模铸-初 轧为核心,生产外延扩大。 (2) 1974年-1989年: 技术特点:全连铸工艺,以连铸机为核心。 (3) 1989年-现在:

技术特点:连铸-连轧工艺,以薄板 坯,连铸-连轧为代表,钢厂向紧凑化发展。

28

连续铸钢的技术特点

· 高效凝固 · 优化成型 · 化学冶金 · 物理冶金 · 节能

29

凝固理论

30

31

连续铸钢的工艺特点 (1)提高综合成材率:模铸从钢水到成坯的收 得 率大约84~88%,连铸为95~96%; (2)降低能耗:连铸节能主要是省去了开坯工序, 以及提高成材率。生产一吨钢坯比模铸可以节能 627~1046kJ,相当于21.4~35.7kg标准煤。加上综 合成材率的提高, 可以节能约130kg标准煤; (3)连铸产品的均一性好,质量好; (4)易于实现机械化和自动化。

51钢铁PPT-钢铁生产流程

炼铁和炼钢

(2)基本反应原理:

氧化还原反应,在高温下,用氧化剂(纯氧气)把生铁中过多的碳和其 它杂质氧化除去。 (3)炼钢设备: 转炉,电炉,平炉(基本淘汰) (4)炼钢的原料:生铁,氧气,生石灰,硅铁和锰铁;(废钢)

炼铁和炼钢

转炉(氧气顶吹、底吹、顶底复合吹炼)炼钢,是利用吹入炉内

的氧与铁水中的元素碳、硅、锰、磷反应放出的热量来进行冶炼的。我 国转炉炼钢钢总产量的比重已接近70%。在世界上,转炉炼钢也仍然占 据着主要份额。转炉有着铁源来自矿石、钢质纯净等优势,目前世界上 每年约有60%的钢是用转炉生产的。

炼铁和炼钢

氧气顶吹转炉主要的优点是:

(l)生产效率高、生产能力大。一座300吨的炉子吹炼时间不到 20分 钟,包括辅助时间的冶炼时间不超过一小时。一座 30吨氧气顶吹转炉 的年产能力超过一座500吨平炉。

(2)基建投资相当于同样生产能力的平炉车间的70%,冶炼生产费用 相当于平炉的50%。

二次炼铁冶和金炼钢

炼铁和炼钢

氧气顶吹转炉

氧气转炉的主要形式是氧气顶吹转炉,冶炼时炉子保持不动,从上部 吹氧,但在装料和出钢时可以前后转动。氧气顶吹转炉的形状如圆筒,外 部是用钢板制成的炉壳,里面砌有耐火砖。炼钢的原料主要是铁水、废钢 和造渣剂(石灰石等)。

炼铁和炼钢

转炉的结构图

120吨转炉炼钢时的情景

炼铁和炼钢

连铸 连 铸

钢水连续浇铸是20世纪60年代开始大规模工业生产的一项新技术。浇 铸时把盛钢桶内的钢水通过中间包连续地注入结晶器中,钢液的热量被 流经结晶器,器壁的冷却介质迅速带走,形成具有一定厚度的坯壳,接 着通过拉坯机拉出结晶器.

连铸

然后进入二次冷却区直接喷水快速冷却,使坯壳内的钢液全部凝固 而成钢坯,经矫直后由切割机切成一定的长度,最后由输送辊道将其 输送到下道工序或铸坯场地。这种工艺方法有成材率和机械化程度高、 铸坯质量好、操作方便、劳动强度低、生产率高等优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁生产工艺(附流程图)1、碳素钢的定义及钢中五元素含碳2%以下的铁碳合金称为钢。

碳素钢中的五元素是指化学-成份中的主要组成物,即 C、Si、Mn、S、P(碳、硅、锰、硫、磷)。

其次是在炼钢过程中不可避免地会混入气体,含O、H、N(氧、氢、氮)。

此外,用铝—硅脱氧镇静工艺中,必然在钢水中含有 Al,当Als(酸溶铝)≥0。

020%时,还有细化晶粒的作用。

2、钢铁是怎样炼成的?炼钢的主要任务是按所炼钢种的质量要求,调整钢中碳和合金元素含量到规定范围之内,并使P、S、H、O、N等杂质的含量降至允许限量之下。

炼钢过程实质上是一个氧化过程,炉料中过剩的碳被氧化,燃烧成CO气体逸出,其它Si、P、Mn 等氧化后进入炉渣中。

S部份进入炼渣中,部份则生成SO2排出。

当钢水成份和温度达到工艺要求后,即可出钢。

为了除去钢中过剩的氧及调整化学成份,可以添加脱氧剂和铁合金或合金元素。

3、转炉炼钢简介从鱼雷车运来的铁水经过脱硫、挡渣等处理后即可倒入转炉中作为主要炉料,另加10% 以下的废钢。

然后,向转炉内吹氧燃烧,铁水中的过量碳被氧化并放出大量热量,当探头测得达到预定的低碳含量时,即停止吹氧并出钢。

一般在钢包中需进行脱氧及调整成份操作;然后在钢液表面抛上碳化稻壳防止钢水被氧化,即可送往连铸或模铸工区。

对要求高的钢种可增加底吹氩、RH真空处理、喷粉处理(喷SI—CA粉及变性石灰)可以有效降低钢中的气体与夹杂,并有进一步降碳及降硫的作用。

在这些炉外精炼措施后还可以最终微调成份,满足优质钢材的需求。

4、初轧模铸钢锭采取热装、热送新工艺,进入均热炉加热,然后通过初轧机及钢坯连轧机轧成板坯、管坯、小方坯等初轧产品,经过切头、切尾、表面清理,(火焰清理、打磨)高品质产品则还需对初轧坯进行扒皮和探伤,检验合格后入库。

目前初轧厂的产品有初轧板坯、轧制方坯、氧气瓶用钢坯、齿轮用圆管坯、铁路车辆用车轴坯及塑模用钢等。

初轧板坯主要供应热轧厂作为原料;轧制方坯除部份外供,主要送往高速线材轧机作原料。

由于连铸板坯的先进性,初轧板坯的需求量大为削减,因此转向上述其它产品了。

5、热连轧用连铸板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机控制轧制,终轧后即经过层流冷却(计算机控制冷却速率)和卷取机卷取、成为直发卷。

直发卷的头、尾往往呈舌状及鱼尾状,厚度、宽度精度较差,边部常存在浪形、折边、塔形等缺陷。

其卷重较重、钢卷内径为760mm。

(一般制管行业喜欢使用。

)将直发卷经切头、切尾、切边及多道次的矫直、平整等精整线处理后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。

热轧精整卷若经酸洗去除氧化皮并涂油后即成热轧酸洗板卷。

该产品有局部替代冷轧板的趋向,价格适中,深受广大用户喜爱。

宝钢新投资的一条热轧酸洗线正在紧张建设中。

6、冷连轧用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件。

轧硬卷可作为热镀锌厂的原料,因为热镀锌机组均设置有退火线。

轧硬卷重一般在6~13.5吨,钢卷内径为610mm。

一般冷连轧板、卷均应经过连续退火(CAPL机组)或罩式炉退火消除冷作硬化及轧制应力,达到相应标准规定的力学性能指标。

冷轧钢板的表面质量、外观、尺寸精度均优于热轧板,且其产品厚度右轧薄至0.18mm左右,因此深受广大用户青睐。

以冷轧钢卷为基板进行产品的深加工,成为高附加值产品。

如电镀锌、热镀锌、耐指纹电镀锌、彩涂钢板卷及减振复合钢板、PVC 复膜钢板等,使这些产品具有美观、高抗腐蚀等优良品质,得到了广泛应用。

冷轧钢卷经退火后必须进行精整,包括切头、尾、切边、矫平、平整、重卷、或纵剪切板等。

冷轧产品广泛应用于汽车制造、家电产品、仪表开关、建筑、办公家具等行业。

钢板捆包后的每包重量为3~5吨。

平整分卷重一般为3~10吨/卷。

钢卷内径610mm。

钢铁生产工艺流程钢材知识2010-03-19 15:41:39 阅读241 评论0 字号:大中小热轧生产流程。

资源来源:台湾中钢公司网站。

热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

资源来源:台湾中钢公司网站。

热轧生产流程>热轧厚板剪切线布置图:主要功能为将原料钢卷上线解卷、切边、切片、整平、堆叠、及包装为成品钢板叠(HR PLATE)。

资源来源:台湾中钢公司网站。

热轧生产流程>热轧薄板剪切线布置图:主要功能为将原料钢卷上线解卷、调质精整、切边、切片、整平、堆叠、及包装为成品钢片叠(H.R. SHEET)。

资源来源:台湾中钢公司网站。

热轧生产流程>一号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或H.R BAND〔HR BAND 未调质轧延〕。

资源来源:台湾中钢公司网站。

热轧生产流程>二号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或H.R BAND〔HR BAND 未调质轧延〕。

资源来源:台湾中钢公司网站。

热轧生产流程>酸洗涂油线设备布置图:主要功能为将原料钢卷上线解卷、焊接、整平、酸洗、调质轧延、切边、涂油、分切及包装为成品酸洗钢卷。

资源来源:台湾中钢公司网站。

热轧生产流程>第二热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

资源来源:台湾中钢公司网站。

热轧生产流程>三号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或H.R BAND〔HR BAND 未调质轧延〕。

资源来源:台湾中钢公司网站。

热轧生产流程>四号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或H.R BAND〔HR BAND 未调质轧延〕。

资源来源:台湾中钢公司网站。

冶金工业工艺介绍(钢铁工业)北京古大仪表有限公司冶金工业是指对金属矿物的勘探、开采、精选、冶炼、以及轧制成材的工业部门。

包括黑色冶金工业(即钢铁工业)和有色冶金工业两大类。

冶金工业是重要的原材料工业部门,为国民经济各部门提供金属材料,也是经济发展的物质基础。

一条完整的钢铁生产线按工艺可分为:炼焦、高炉、转炉、连铸、热/冷轧、高速线材等部分。

下面是各工序的大致工艺介绍,方便各位了钢铁工业的解整个生产工艺流程。

炼焦(coking )将炉煤经过高温干馏转化为焦炭、焦炉煤气和化学产品的工艺过程。

即煤炭焦化。

指主要从硬煤和褐煤中生产焦炭、煤气、干馏炭及煤焦油或沥青等副产品的炼焦炉的操作活动。

根据最终温度,有高温炼焦(900~1100℃)、中温炼焦(660~750℃)和低温炼焦(500~580℃)。

通常指高温炼焦。

现代炼焦生产在焦化厂炼焦车间进行。

炼焦车间一般由一座或几座焦炉及其辅助设施组成,焦炉的装煤、推焦、熄焦和筛焦组成了焦炉操作的全过程,每个炉组都配备有装煤车、推焦车、拦焦机、熄焦车和电机车,一侧还应设有焦台和筛焦站。

近来开发的炼焦新工艺还有:配入部分型煤炼焦的配型煤工艺、用捣固法装煤的煤捣固工艺、煤预热工艺等。

高炉高炉:炼铁一般是在高炉里连续进行的。

高炉又叫鼓风炉,这是因为要把热空气吹入炉中使原料不断加热而得名的。

这些原料是铁矿石、石灰石及焦炭。

因为碳比铁的性质活泼,所以它能从铁矿石中把氧夺走,而把金属铁留下。

转炉转炉:目前,炼钢的方法主要有转炉、电炉和平炉三种。

大多数铁是在顶吹转炉中炼成钢的,铁与废钢混合在一起倒入炉中,吹入氧气流。

氧与铁中的碳结合成一氧化碳把碳带走。

顶吹转炉用40min就可生产350t钢。

在一定限度内,炉容量越大,经济效益越好,因此氧气顶吹转炉迅速走向大型化。

现在世界上最大的转炉为350t,并且正在研究建造400t-450t转炉。

电炉electric furnace利用电热效应供热的冶金炉。

电炉设备通常是成套的,包括电炉炉体,电力设备(电炉变压器、整流器、变频器等),开闭器,附属辅助电器(阻流器、补偿电容等),真空设备,检测控制仪表(电工仪表、热工仪表等),自动调节系统,炉用机械设备(进出料机械、炉体倾转装置等)。

平炉工艺介绍用于炼钢、配备蓄热室的膛式火焰炉。

平炉由熔炼室、炉头、上升道、沉渣室、蓄热室、换向阀、烟道、烟囱等组成。

熔炼室是平炉的中心部分,前面有装料炉门、后面底部有出钢口。

平炉炼钢是用平炉以煤气或重油为燃料,在燃烧火焰直接加热的状态下,将生铁和废钢等原料熔化并精炼成钢液的炼钢方法。

平炉炼钢自1864年法国人P..马丁利用有蓄热室的火焰炉,用废钢、生铁成功地炼出钢液起,直到1960年一直是世界上的主要炼钢方法,从60年代起平炉逐渐被氧气转炉和电炉炼钢所代替。

轧机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备﹐包括有主要设备﹑辅助设备﹑起重运输设备和附属设备等。

但一般所说的轧机往往仅指主要设备。

英国于1766 年有了串行式小型轧机﹐19 世纪中叶﹐第一台可逆式板材轧机在英国投产﹐并轧出了船用铁板。

1848 年德国发明了万能式轧机﹐1853 年美国开始用三辊式的型材轧机﹐并用蒸汽机传动的升降台实现机械化。

接着美国出现了劳特式轧机。

1859 年建造了第一台连轧机。

万能式型材轧机是在1872 年出现的﹔20 世纪初制成半连续式带钢轧机﹐由两架三辊粗轧机和五架四辊精轧机组成。

深冷制氮的工艺流程说明深冷空气分离技术:深度冷冻法分离空气是将空气液化后,再利用氧、氮的沸点不同将它们分离。

即,造成气、液浓度的差异这一性质,来分离空气的一种方法。

因此必须了解气、混合物的一些基本特征:气-液相平衡时浓度间的关系:液态空气蒸发和冷凝的过程及精馏塔的精馏过程。

炼钢工艺过程中的各环节介绍炉外精炼:将炼钢炉(转炉、电炉等)中初炼过的钢液移到另一个容器中进行精炼的炼钢过程,也叫二次冶金。

炼钢过程因此分为初炼和精炼两步进行。

初炼:炉料在氧化性气氛的炉内进行熔化、脱磷、脱碳和主合金化。

精炼:将初炼的钢液在真空、惰性气体或还原性气氛的容器中进行脱气、脱氧、脱硫,去除夹杂物和进行成分微调等。

将炼钢分两步进行的好处是:可提高钢的质量,缩短冶炼时间,简化工艺过程并降低生产成本。

炉外精炼的种类很多,大致可分为常压下炉外精炼和真空下炉外精炼两类。

按处理方式的不同,又可分为钢包处理型炉外精炼及钢包精炼型炉外精炼等。