窑炉热平衡测试报告书

陶瓷窑炉实验工作总结报告

陶瓷窑炉实验工作总结报告

近期,我们团队在陶瓷窑炉实验工作中取得了一些重要的进展和成果。

在这篇

报告中,我将总结我们的实验工作,并分享我们的发现和经验。

首先,我们对陶瓷窑炉的性能进行了全面的测试和评估。

通过测量温度分布、

加热速度和稳定性等指标,我们发现了一些潜在的问题,并采取了相应的改进措施。

通过优化窑炉的结构和控制系统,我们成功地提高了窑炉的加热效率和稳定性,从而为后续的实验工作奠定了良好的基础。

其次,我们进行了一系列陶瓷材料的烧制实验。

我们选择了不同种类和配方的

陶瓷材料,并在窑炉中进行了烧制。

通过对烧制过程中温度、时间和气氛的控制,我们成功地获得了高质量的陶瓷制品,并对烧制工艺进行了深入的研究和优化。

除此之外,我们还进行了一些新型陶瓷材料的研发和实验。

通过改变材料的成

分和结构,我们成功地获得了一些具有特殊性能和应用潜力的新型陶瓷材料,并为其制备工艺进行了探索和优化。

在实验工作中,我们还发现了一些问题和挑战。

例如,窑炉的温度控制精度有

待进一步提高,部分陶瓷材料的烧制工艺还需要进一步优化,新型陶瓷材料的性能和应用还需要进一步研究。

针对这些问题,我们将继续进行实验和研究,以进一步完善我们的工作。

总的来说,我们的实验工作取得了一些重要的进展和成果,为陶瓷材料的研发

和制备工艺提供了一些有益的经验和启示。

我们将继续深入研究和探索,努力取得更多的成果,为陶瓷材料的应用和推广做出更大的贡献。

枫溪瓷区燃气隧道窑热平衡测试结果分析

枫溪瓷区燃气隧道窑热平衡测试结果分析作者:吴铁军来源:《佛山陶瓷》 2011年第7期吴铁军(广东省枫溪陶瓷工业研究所,潮州 521031)摘要:本文对目前枫溪瓷区用于日用瓷、工艺瓷、卫生瓷生产的燃气隧道窑展开热平衡测试,对检测结果进行了综合分析,探讨了其节能途径。

分析表明:目前枫溪瓷区燃气隧道窑单位产品烧成能耗在国内同行业中居于先进行列,但窑炉热效率和余热利用率还有待进一步提高,还需在余热回收、控制空气过剩系数、提高助燃空气温度、合理选择窑车耐火材料与加强窑体保温等方面加强节能。

关键词:隧道窑热平衡检测节能途径1 引言窑炉是陶瓷生产能耗最大的设备,一般陶瓷产品烧成能耗占整个陶瓷生产总能耗的70%~80%;在陶瓷生产成本构成中,产品烧成能耗成本占企业生产总成本的40%左右。

窑炉的热平衡检测是对正常运行中窑炉的设备性能、烧成控制的综合评定。

通过对进出隧道窑的物料、热量收支项目进行检测,客观反映出窑炉的单位产品能耗、窑炉的热效率、余热利用等技术指标,并通过热量分布情况为提高热效率、减少热损失、节约能源提供科学依据,对陶瓷烧成节能技术研究有着重要的指导作用。

笔者在枫溪瓷区日用陶瓷、陈设工艺陶瓷和卫生陶瓷企业中各选择一条燃气隧道窑,展开系统的热平衡测试,并根据检测数据进行综合分析,探讨了其燃气隧道窑的节能途径。

2 测试方法及其设备2.1测试的技术标准依据《陶瓷工业窑炉热平衡、热效率测定与计算方法》(GB/T23459-2009)进行测试。

2.2计算单位计算单位采用国家法定计量单位(SI),以环境温度为温度基准,物料基准为1㎏(产品)。

2.3测试使用的仪器设备测试使用的仪器设备如表1所示。

3 测试结果3.1窑炉主要技术参数窑炉的主要技术参数见表2。

3.2热平衡测试结果热平衡测试结果见表3。

4 热平衡测试结果讨论4.1单位产品烧成能耗日用瓷隧道窑单位产品烧成能耗为0.547㎏ce/㎏,烧成产品综合能耗0.684㎏ce/㎏,对照《日用陶瓷单位产品能耗限额》(DB44588-2009),低于现有日用陶瓷单位产品能耗限额。

中华人民共和国行业标准轮窑热平衡_热效率测定与计算方法

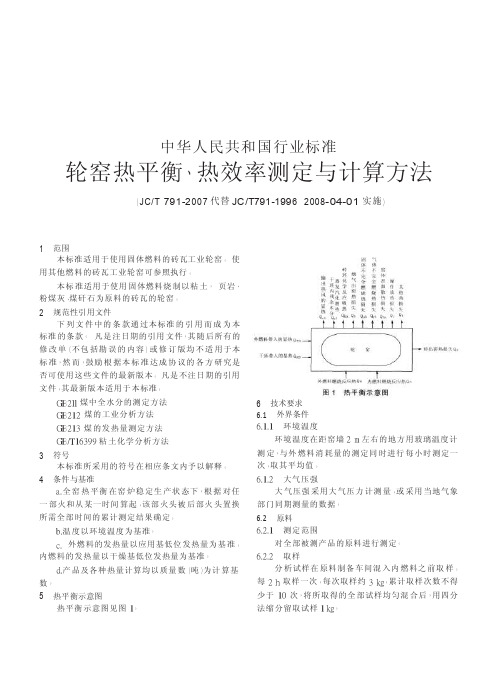

图 1 热平衡示意图中华人民共和国行业标准轮窑热平衡、热效率测定与计算方法(JC/T 791-2007代替JC/T791-1996 2008-04-01实施)1 范围本标准适用于使用固体燃料的砖瓦工业轮窑。

使 用其他燃料的砖瓦工业轮窑可参照执行。

本标准适用于使用固体燃料烧制以粘土, 页岩、 粉煤灰、煤矸石为原料的砖瓦的轮窑。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本 标准的条款。

凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是 否可使用这些文件的最新版本。

凡是不注日期的引用 文件,其最新版本适用于本标准。

GB2ll 煤中全水分的测定方法 GB212 煤的工业分析方法 GB213 煤的发热量测定方法 GB/T16399 粘土化学分析方法 3 符号本标准所采用的符号在相应条文内予以解释。

4 条件与基准a.全窑热平衡在窑炉稳定生产状态下,根据对任一部火和从某一时间算起,该部火头被后部火头置换 所需全部时间的累计测定结果确定。

b.温度以环境温度为基准。

c. 外燃料的发热量以应用基低位发热量为基准。

内燃料的发热量以干燥基低位发热量为基准。

d.产品及各种热量计算均以质量数(吨)为计算基数。

5 热平衡示意图热平衡示意图见图 1。

6 技术要求 6.1 外界条件 6.1.1 环境温度环境温度在距窑墙 2 m 左右的地方用玻璃温度计 测定,与外燃料消耗量的测定同时进行每小时测定一 次,取其平均值。

6.1.2 大气压强大气压强采用大气压力计测量,或采用当地气象 部门同期测量的数据。

6.2 原料6.2.1 测定范围对全部被测产品的原料进行测定。

6.2.2 取样分析试样在原料制备车间混入内燃料之前取样。

每 2 h 取样一次,每次取样约 3 kg ,累计取样次数不得 少于 10 次,将所取得的全部试样均匀混合后,用四分 法缩分留取试样 1 kg 。

炉温均匀性测试报告

炉温均匀性测试报告一、引言本文旨在对某炉的温度均匀性进行测试并生成测试报告。

通过测试,我们可以评估该炉的温度分布情况,从而确定其是否符合要求。

二、测试目的本次测试的目的是验证该炉的温度在整个加热区域内的分布是否均匀。

通过测试,我们可以确定该炉是否适合用于特定工艺的加热需求。

三、测试步骤1.准备工作:确保炉内没有加热物体,炉门关闭严实,炉温达到设计工作温度。

2.选择测点:在加热区域内选择一系列均匀分布的测点。

测点的数量和位置应能够充分覆盖整个加热区域,以确保测试结果的准确性。

3.安装温度传感器:在每个测点上安装温度传感器,并确保其与炉壁保持良好的接触。

4.记录数据:开始记录温度数据,并持续记录一段时间,以确保数据的稳定性和准确性。

5.分析数据:将记录的温度数据导入计算机软件,进行数据分析和处理。

6.评估均匀性:通过分析数据,绘制温度分布图,评估炉温的均匀性。

7.撰写测试报告:根据测试结果,撰写测试报告并进行总结和分析。

四、测试结果及分析经过以上测试步骤,我们得到了以下测试结果:1.温度分布图:根据记录的温度数据,我们制作了温度分布图,图中显示了炉内各个测点的温度情况。

2.温度差异:通过对温度分布图的分析,我们发现在整个加热区域内,温度存在一定的差异。

部分区域的温度较高,而其他区域则相对较低。

3.均匀性评估:根据温度差异的分析结果,我们评估了炉温的均匀性。

结果显示,该炉的温度分布不够均匀,存在一定的温度偏差。

4.原因分析:我们分析了导致温度差异的可能原因,包括炉体结构设计、加热方式、传热介质等,以确定改进的方向。

五、结论与建议根据测试结果及分析,我们得出以下结论与建议:1.结论:该炉的温度分布存在一定的不均匀性,部分区域的温度相对较高,而其他区域则较低。

2.建议:针对温度不均匀的问题,建议在设计和制造阶段加强炉体结构的优化,改善传热方式,提高炉温的均匀性。

3.改进措施:具体的改进措施可以包括优化加热元件的布局,增加炉体隔热层的厚度,改善传热介质的流动方式等。

枫溪瓷区自动控制梭式窑热平衡测试结果分析

下共 1 2个烧 嘴进行控 制 . 每个 烧嘴温 度根 据制 品的烧成 要求设定 升温 曲线 , 由热 电偶 检测后 将信 号值输 送 A 人 1 工智能 仪进行计算 , 将结果输 入 到燃 气 、 空气 电动执行 器 中。如果 实测温度 值小 于设 定温度 值时 .将 同步增 大燃 气、 助燃 空气 流量 , 温度 升高 : 果 实测 温度 值大 于设 使 如 定温度值 时 ,则用相 反方法调 节 。实 现对 温度 的 自动控 制, 使窑 内温度 均匀 , 缩短烧成 时间 。 ( ) 氛控制 2 气 全窑采用 氧化气氛烧成 。由设定 的燃 料燃烧空燃 比, 通过燃气 压力反馈 信号 . 调节 助燃风 变频器 大小 , 控制 助

反馈信 号 , 由变 频器控制排 烟风机转 速 , 调节排 烟风 机 的 流量 , 实现对 窑 内压力 的 自动 控制 。 有效地 阻止 了窑外冷 空气从 窑炉不严 密处流入 窑 内, 减少 热损 失 、 高窑 炉热 提 效率 、 约能源 。 节 据资料介绍 , 在排出烟气 中, 每增加 可燃成分 l 则燃 %,

表 1 主要 的测 试 计 量 仪 器

瓷事业 的蓬勃发展 。

随 着 陶 瓷 烧 成 技 术 的 进 步 和 设 备 的不 断 更 新 ,利 用 计 算 机 技 术 操 控 窑 炉 烧 成 的 新 一 代 自动 控 制 梭 式 窑 已 成 为 当今 陶 瓷 窑 炉 发 展 的 主 流 ,它 实 现 了 自动 控 制 窑 内 温

2 计 算单位 . 2

计 算 单 位采 用 国 家法 定计 量 单 位 (I , S ) 以环 境 温度

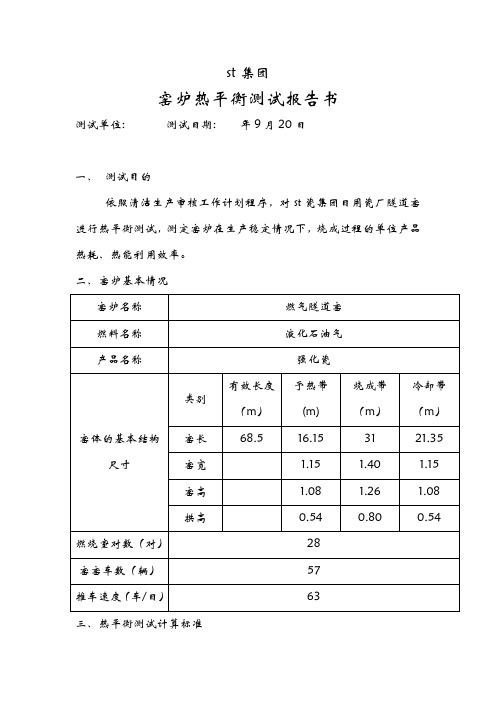

窑炉热平衡测试报告书

st集团窑炉热平衡测试报告书测试单位: 测试日期: 年9月20日一、测试目的依照清洁生产审核工作计划程序,对st瓷集团日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

二、窑炉基本情况三、热平衡测试计算标准1、测试地点:省四通集团日用瓷厂窑炉车间A窑2、隧道窑窑体系:窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:依据《瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)4、计算单位和基准:采用国家法定计量单位(SI)温度基准:环境温度、物料基准:1㎏产品四、本次测试使用主要计量仪器、仪表五、窑炉热平衡测试及计算1、实测和计算数据汇总表表2 实测热风量表3 窑体表面散热综合传热系数公式:a=A(T-T0)0.25+1.672[(273+T/100)4-(273+T0/100)4]/T-T0 式中系数:A:窑顶A=11.70 窑墙A=9.201、热平衡计算(1)物料平衡计算A、物料平衡图M sp M2 B、物料平衡表(2)热平衡图(3)热平衡计算序号项目符号单位数据来源或计算公式数据A 热收入1燃料燃烧化学热Q1MJ计算结果95020.29热量收入合计Q收MJ 95020.29B 热支出1产品带出的显热Q2MJ 计算结果266.422 坯体水分蒸发加热水蒸气耗热Q3MJM zy (2490+1.93T3)+6700M js3559.743 坯体焙烧过程Q4MJ M gp (2100Al2O3+2823CaO+2747MgO)44602、热效率及单耗计算。

玻璃窑炉热平衡测试及节能分析

期

�

� � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � �

� � �� � �� � � � � �� � �� � � �� � �� � � � �� � �� � � � �� � �� � � � �� � �� � � �� � �� � � �� � �� � � �� � �� � � � �� � �� � � � �� � �� �

�献文考参

� � �� 。元万 �� � �� 约 油 重 约 节 可 年 每 则 � 约益效济经生产年每

�造改行进术技进先述上用采炉窑璃玻该对如 。行运能节效高炉窑保确而从 �数参行运 �析分测监动自施实况状 烧燃炉窑璃玻节调时适并 �仪析分测监动自线在气烟的进先用采 烧燃对

� � 为约度温烟排口出其故 �炉锅 �℃� 制控失损烟排

� � � � � � � � � �

� 热显料合配

� 热显体气流溢口孔

� � � �

� 热显气空入漏 � 热显质介化雾 � 热显气空燃助

� �

� 热散射辐口孔 � 热散面表炉窑

用 利 与 究 研 源 能

� � � 热潜出带液璃玻 � � � 热显出带液璃玻

� 热显料燃

� � � 热烧燃料燃

�・ � � �值 数

� � � � � � � � �心中务服术技能节市京南 京南 苏江

人照沈

析分能节及试测衡平热炉窑璃玻

验经场现

� �・ � � 的� � � 少减 ・ �料燃约节 �率效热高提而从 � 放 排� � � 绝杜 、度温焰火嘴喷高提 、失损烟排 可并放排�

枫溪瓷区燃气隧道窑热平衡测试结果分析

工 艺 瓷 隧 道 窑 单 位 产 品 烧 成 能 耗 为 0 1k e/g , 料 量 . 4 9 ek 瓷 5 烧 成 产 品 综 合 能 耗 ≤0 6 3 g ek 。 工 艺 瓷 是 二 次 烧 . k /g 4 c

()隧道窑窑体和窑车积热 和散 热大。带 出的显热 占 4

成 产 品 , 照 《 设 艺 术 陶瓷 单 位 产 品 能 源 消 耗 限额 》 热支 出 的比例分别是 : 对 陈 日用瓷 隧道窑 窑体 为 1 . %, 3 8 窑车 6

M a h n & Eq i m en c ie up t

机 械 与 设 备

枫 溪瓷 区燃 气 隧道 窑热平衡测试 结果分析

吴 铁 军

( 东 省 枫 溪 陶瓷 工业 研 究 所 , 州 5 1 3 ) 广 潮 2 0 1

摘

要 : 文 对 目前 枫 溪 瓷 区用 于 日用 瓷 、 艺 瓷 、 生 瓷 生 产 的 燃 气 隧 道 窑 展 开 热平 衡 测 试 , 检 测 本 工 卫 对

成 产 品综 合 能 耗 06 4 g ek , 照 《 .8 k e/g 对 日用 陶 瓷 单 位 产 品 支 的 3 .2 ; 艺 瓷 隧 道 窑 排 烟 温 度 为 1 5 . 窑 带 12 % 工 5℃ 离

能耗 限额》 D 4 5 8 2 0 )低于现 有 日用 陶瓷单 位产 品 走 的 热 量 1 3 . MJ , 热 量 总 支 H 2 . % : 生 瓷 排 ( B 48— 09 , 16 7 / 占 7 h { 68 6 卫

结 果 进 行 了综 合 分 析 , 讨 了其 节 能 途 径 。分 析 表 明 : 探 目前 枫 溪 瓷 区 燃 气 隧 道 窑 单 位 产 品 烧 成 能 耗 在

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

st集团有限公司

窑炉热平衡测试报告书

测试单位: 测试日期: 年9月20日

一、测试目的

依照清洁生产审核工作计划程序,对st陶瓷集团有限公司日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

二、窑炉基本情况

三、热平衡测试计算标准

1、测试地点:广东省四通集团有限公司日用瓷厂窑炉车间A窑

2、隧道窑窑体系:窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:依据《陶瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)

4、计算单位和基准:采用国家法定计量单位(SI)

温度基准:环境温度、物料基准:1㎏产品四、本次测试使用主要计量仪器、仪表

五、窑炉热平衡测试及计算

1、实测和计算数据汇总表

表2 实测热风量

表3 窑体表面散热

综合传热系数

公式:a=A(T-T0)0.25+1.672[(273+T/100)4-(273+T0/100)4]/T-T0 式中系数:A:窑顶 A=11.70 窑墙A=9.20 1、热平衡计算 (1)物料平衡计算 A 、物料平衡图

M sp M 2

B 、物料平衡表

序号

收入项支出项

项目㎏项目㎏

1 坯体入窑质量M sp7266.15 坯体中自由水质量M zy 181.65

2 坯体烧失减量M sj460.50

3 出窑产品质量M26624

4 坯体中结构水质量M JS452 (2)热平衡图

(3)热平衡计算

序

号项目

符

号

单

位

数据来源或计算公式数据

A 热收入

1

燃料燃烧化学

热Q1

MJ

计算结果95020.29

热量收入合计Q收MJ 95020.29 B 热支出

2、热效率及单耗计算

11。