竹浆粘胶纤维染色

白竹炭/粘胶纤维的染色工艺

(eteadCohn oee H bi Txi n l i C lg , ee l t g l

e o c ne n ehooy S qaha g0 00 C i ) 瑙 fSi c dTcnl , hi un 500。 hn e a g z a

l n e 一 BF a d r a t e t r u ie bu — XF:d e n t7 ℃ w i o i m up a e 5 / n o i m a b n t 0 g i t r d B 2 n e c i u q os l e B E a v y ig a 0 t s d u s lh t 0 g L a d s d u c r o a e 1 /L h wh n u ig r a t e b i a ty l w 一 GL e sn e c i rl n e l v l i o B 6 N.T e d en s f a u e rl n h d t o o a t e s u o g a e 4 h y i g e t r d b ii ts a e wi c l r s n s p t r d . l a h f

1 试 验部 分

材料 自竹 炭纤 维 束 和普 通粘 胶 纤维束 ( 北吉 河 试剂 活性艳红 B2 F染 料 、 -B 活性嫩黄 B6 L -G N染

竹炭纤维是将 经 高 温 和物 理 、 学方 法处 理 制 得 1 1 材料 、 剂和 仪器 化 . 试

而成 的一种新 型功 能性 纤 维 。竹炭 纤 维 除具 有 吸 附、 藁化 纤维有 限公 司 )

Ke r s y ig:ra t e d e y wod :d en e c i y s;b m b o c ac a f e ;vs o e f e v a o h ro l i r ic s i r b b

竹浆纤维染色性能的研究

31 竹浆 纤维的上染率 .

按 以上工艺条件分别对竹浆 织物 、棉 织物和粘胶织物进行 上染率实验 ,实验 结果见表 1 。

表 1 竹浆、 、 棉 粘胶 3 种织物的上染率比较 染料名称 A 。 织物种类

竹

A n

01 3 . 4

上染率%

4 .8 8 3

22 实验 仪 器 .

S . HA C恒 温振荡水 浴锅 、F 0 4电子天 平 、S 1A I A2 0 W-2 I 型耐洗色 牢度试 验机 、不锈钢数 显 电热鼓风

干燥 箱 、2P 2 C型可 见分光光度 计、S 6 0P U F 0 L S计算机测 色配色仪 、L mba90型紫外/ a d 0 可见/ 近红外分

光光 度计 。

23 实验 方法 _

对竹浆 纤维 、棉 、粘胶 3种 坯布进行 常规 工艺的染色试 验 ,选 用直接 染料和 活性 染料 ,分别测 试上

染率 、上 染速率 、染料 提升力 以及色牢度 等指标 ,找 出竹浆纤维 的染色性 能 ,并 与棉 、粘胶织物 作 比较 。 231 染色配 方及条件 .. 2311 配方及 条件 ...

作 者简 介:董 杰,男,浙江纺织服装职业技术学 院染整研究所 ,讲师 ( 浙江 宁波 3 5 1) 12 1 夏建 明, 男,浙江纺织服装职业技术学院染整研 究所,副教授 ( 浙江 宁波 3 5 1) 12 1

第 l 第 1 页 期 2

董

杰 , : 浆纤 维 染 色性 能 的 研 究 等 竹

关键词 :竹浆纤维;上 染率;染 色速率;提升 力 中图分类号:T 15 S9 文献标 识码 :C 文章编号 :1 7.3 6(0 0 10 1-6 6 42 4 2 1)0 .0 0 1

1500万黏胶纤维织物的染整设计

1500万米/年粘胶纤维织物染整工艺设计一、产品设计方案二、主要产品的工艺流程三、设备选型及配备四、典型产品一五、典型产品二断纱应及时反馈给客户,并要求签名留档,个别破洞、断纱严重时还应及时缝合,避免在预定形和染缸内发生断布现象。

(3).预定形3.1预定形的设备目前使用的预定形设备有中国台湾乘福拉幅定形机(9节烘箱)和中国香港立信(门富士)拉幅定形机(9节烘箱)。

应用实践发现,中国香港立信(门富士)定形机作为弹力黏胶织物类的预定形机效果好。

该设备的主要技术特征有:织物进、出口设有气流屏蔽装置,密封、保温性能好;各节烘箱温度控制稳定,织物经过各定形区间受热均匀;落布检测布身克质量,左、中、右基本接近,没有边浅现象;上布系统的上针上铗可以避免织物在烘箱内因循环热风而造成的脱针掉边现象;配有气动挡风装置,在意外停机时能自动、迅速挡住风门,防止织物过热而造成烧布或变色或留下风管风洞的痕迹。

另外,在为该设备加装一套德国玛诺公司织物密度控制系统后,可通过触屏显示控制面板对织物的克质量进行在线监控,控制克质量误差在±5 g/m2范围以内,使订单得到了很好的品质保证。

3.2预定形的工艺参数温度200~205℃车速22~25 m/min幅宽、克质量根据来坯弹力、厚薄等因素调整。

制定预定形工艺时,不但要求布面平整无折皱,避免卷边,还要防止因预定形效果差、布幅回缩大而造成的颜色偏差或边浅现象。

由于弹力黏胶织物的湿强度差,预定形工艺参数的选择尤为重要,在确保工艺稳定的条件下,要尽量减少因预定形效果不好带来的回修。

经多次工艺实验发现,预定形温度设定在205℃为宜。

由于各弹力黏胶织物生产厂家所用的氨纶纤度不一样,加入氨纶的含量也不一致,来坯的弹力有时会相差很大,所以在现场生产时,要求挡车工应看清工程作业卡提供的客户来料参数,对一些要加大拉幅的坯布,预定形温度应降低至200℃,这样才能在维持布幅稳定的同时,保护好坯布适当的弹力。

竹纤维织物的染整加工

竹纤维织物的染整加工1 竹纤维的性能竹纤维以天然竹子为原料,按传统粘胶纤维的生产方法,将竹子先经化学处理除杂制成竹浆粕,再通过化学变性形成粘稠状浆粕,然后经湿法纺丝制成新型再生纤维素纤维。

竹纤维横截面形状与粘胶相近.但截面内成多孔状,吸放湿性能极好。

竹纤维具有优良的着色性,色彩鲜艳,悬垂性、回弹性和耐磨性都比粘胶好。

2 竹纤维织物的染整工艺流程竹纤维/棉混纺织物工艺流程:坯布翻缝→烧毛→退浆→煮练→漂白→染色→柔软拉幅→预缩→成品。

竹纤维/涤混纺织物工艺流程:坯布翻缝→烧毛→退浆→氧漂→定形→染色→柔软拉幅→预缩→成品。

3 竹纤维织物的染整加工特点1) 竹纤维及竹/棉、竹/涤混纺织物,坯布表面呈杂乱的短茸毛,还有少量棉籽壳、毛球,必须进行烧毛处理,否则既影响布面效果,又容易在印染加工中由于茸毛粘结产生染色不均、掉色,造成疵病,影响产品质量和风格,且消耗较多染化料。

2) 竹纤维不耐强碱,生产过程中采用酶退浆。

当与棉混纺时,棉籽壳去除不净,毛效低。

采用冷轧堆工艺进行煮练后氧漂,效果极佳,基本满足染色半成品的毛效要求。

3) 竹纤维本身较黄,必须进行漂白处理。

漂白处理时,为避免双氧水分解过快而损伤织物,造成白度不匀,在漂液温度升到70℃之后,必须严格控制升温速率。

4) 竹纤维的化学结构与棉相似,能上染棉的染料均可用于竹纤维织物的染色,染料上染机理相同,但竹纤维内部有很多中空管状的多孔异形纤维,与棉纤维存在差异,所以,要严格选择染料。

常用染化料以活性和士林染料为主,不仅牢度好,而且色泽鲜艳。

5) 为了赋予织物柔软,滑爽的手感,需要进行柔软整理,由于竹纤维具有吸湿排汗功能,所以选择亲水性柔软剂。

柔软后再经过预缩,不仅能提高缩水率,而且织物手感得到进一步改善。

同时,为了保持织物的风格,应尽量避免接触式烘干。

竹纤维

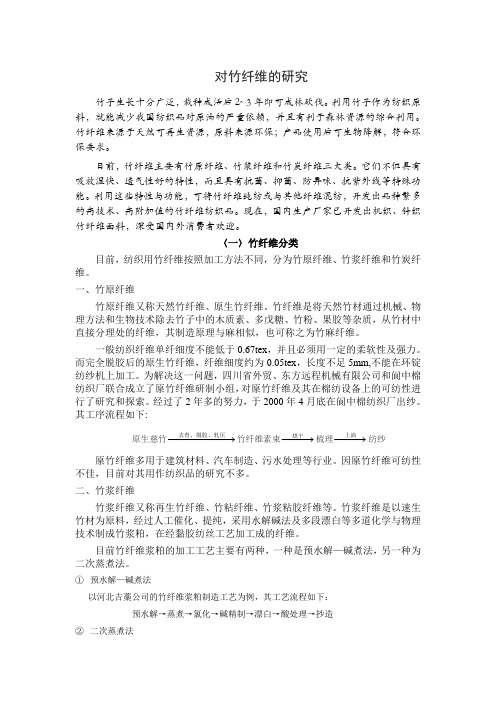

对竹纤维的研究竹子生长十分广泛,栽种成活后2~3年即可成林砍伐。

利用竹子作为纺织原料,就能减少我国纺织品对原油的严重依赖,并且有利于森林资源的综合利用。

竹纤维来源于天然可再生资源,原料来源环保;产品使用后可生物降解,符合环保要求。

目前,竹纤维主要有竹原纤维、竹浆纤维和竹炭纤维三大类。

它们不但具有吸放湿快、透气性好的特性,而且具有抗菌、抑菌、防异味、抗紫外线等特殊功能。

利用这些特性与功能,可将竹纤维纯纺或与其他纤维混纺,开发出品种繁多的高技术、高附加值的竹纤维纺织品。

现在,国内生产厂家已开发出机织、针织竹纤维面料,深受国内外消费者欢迎。

〈一〉竹纤维分类目前,纺织用竹纤维按照加工方法不同,分为竹原纤维、竹浆纤维和竹炭纤维。

一、竹原纤维竹原纤维又称天然竹纤维、原生竹纤维。

竹纤维是将天然竹材通过机械、物理方法和生物技术除去竹子中的木质素、多戊糖、竹粉、果胶等杂质,从竹材中直接分理处的纤维,其制造原理与麻相似,也可称之为竹麻纤维。

一般纺织纤维单纤细度不能低于0.67tex ,并且必须用一定的柔软性及强力。

而完全脱胶后的原生竹纤维,纤维细度约为0.05tex ,长度不足5mm,不能在环锭纺纱机上加工。

为解决这一问题,四川省外贸、东方远程机械有限公司和阆中棉纺织厂联合成立了厡竹纤维研制小组,对厡竹纤维及其在棉纺设备上的可纺性进行了研究和探索。

经过了2年多的努力,于2000年4月底在阆中棉纺织厂出纱。

其工序流程如下:原生慈竹−−−−−→−去青、脱胶、轧压竹纤维素束−−→−烘干梳理−−→−上油纺纱 厡竹纤维多用于建筑材料、汽车制造、污水处理等行业。

因厡竹纤维可纺性不佳,目前对其用作纺织品的研究不多。

二、竹浆纤维竹浆纤维又称再生竹纤维、竹粘纤维、竹浆粘胶纤维等。

竹浆纤维是以速生竹材为原料,经过人工催化、提纯,采用水解碱法及多段漂白等多道化学与物理技术制成竹浆粕,在经黏胶纺丝工艺加工成的纤维。

目前竹纤维浆粕的加工工艺主要有两种,一种是预水解—碱煮法,另一种为二次蒸煮法。

竹浆粘胶纤维染色

竹浆粘胶纤维染色

竹浆粘胶纤维即是我国自主开发并引起世界纺织界广泛关注的一种新的生态环保纤维,传统的粘胶纤维是采用棉短绒或高纤维素含量的木浆制成。竹子的显著特点是成活率高,生长周期短,我国竹资源很丰富。

上染率和固着率的测定:染色完毕,纤维经充分水洗后,采用剥色液在80℃下多次剥色,直至无色为此。收集染色残液和剥色残液,测定其吸光度,按公式(5-1)和(5-2)计算上染率(%S和%E)和固着率(%F)。公式中,A0、A1和A2分别为染色原液、染色残液和剥色液的吸光度。

讨论:

一.染色温度的影响

活性染料 2%owf、元明粉 60g/L、纯碱 10g/L、平平加O 0.4g/L,浴比 1:40)

固着率):

结果:Everzol艳橙3R、Evercion红H-E3B和活性红M-3BE分别需要在60℃,80~90℃和60~70℃温度下才能获得高的固着效率。乙烯砜/一氯均三嗪双活性基的活性红M-3BE在任何温度下均高于乙烯砜单活性基的Everzol艳橙3R

原因:①这与该单活性基染料母体结构不大,染料直接性不高,染色过程中需要加盐促进染料在纤维上的吸附从而与纤维发生反应有关。

竹浆粘胶纤维是采用化学方法将竹材制成竹浆粕,再将浆粕溶解制成竹浆粘胶溶液,通过湿法纺丝制得。

冷轧堆染色工艺

竹浆粘胶纤维湿强力低、模量小,在湿态时易变形、保形性差等在生产前处理阶段采用卷缸处理降低张力,采用冷轧堆染色工艺进行染色,使织物布面色泽匀、透、饱满,染色重现性和稳定性好。

工艺流程:

制备染料、碱剂→碱剂、染料混合→轧料(1浸1轧,轧余率65%)→缠布、堆置→水洗→皂洗→烘干

竹纤维的性能及染整加工

处理→染色→水洗→皂煮→水洗

( 加 柔 软 剂) →脱 水→烘 干 →倒

筒→包装。

3.1.3 前处理工艺

一般色前处理工艺配方:

渗透剂

1 g/L

精练剂

2 g/L

纯碱

2 g/L

温度

95 ℃

保温时间

30 min

浴比

1∶10

内外流时间比

4∶6

前处理工艺曲线见图3。

3.1.4 染色工艺

工艺配方:

Cibacron黄FN- 2R

竹 纤 维 中 含 有 脂 蜡 质0.63% 、 水溶物0.82% 、果胶质0.14% 、半 纤 维 素 6.74% 、木 质 素 10.23% 、纤 维 素81.43% 。纤 维 素 、半 纤 维 素 、木 质 素是竹纤维的主要成分, 三者均为 高聚糖, 占总量的90% 以上。其中 纤维素含量最高, 说明竹纤维是一 种纤维素纤维, 但木质素含量高, 会造成纤维染色上染率的降低, 不 利 于 染 色[1]。 1.2 吸湿性能

纤维在大气中吸湿的优劣, 不 仅与纤维的种类有关, 还与大气的 相对湿度和温度有关。在25 ℃、相 对湿度为54% 的条件下, 竹纤维的 吸湿率为11.8%, 黏胶纤维的吸湿

率 为10.5% 。 1.3 白度

从视觉上可知, 竹纤维原样的 白 度 低 于 黏 胶 纤 维 。对 两 种 纤 维 用 次氯酸钠、双氧水进行漂白处理, 得到表1结果。

进行固色, 固色时, 宜选用牢度好、

色 变 小 的 固 色 剂 。竹 纤 维 纱 线 经 柔

软剂处理后, 手感蓬松、柔软、光滑,

但也应注意选用合适的柔软剂。

用上述工艺加工的竹纤维产

品 水 洗 牢 度 为4级 、干 摩 擦 牢 度 为 4

竹浆纤维与粘胶纤维的分析与鉴别研究

竹浆纤维与粘胶纤维的分析与鉴别研究作者:许莹来源:《西部论丛》2018年第12期摘要:本文主要针对竹浆纤维与粘胶纤维的相关问题进行分析,主要研究了竹浆纤维与粘胶纤维的分析与鉴别,对于分析和鉴别的理论和具体的方法进行了总结和探讨,可供今后的相关工作参考。

关键词:竹浆纤维粘胶纤维分析鉴别前言为了更好的应用纤维,首先要明确纤维的种类的不同,为此,进一步分析竹浆纤维与粘胶纤维的分析与鉴别方法,是十分必要也是极为重要的一个课题,是提高使用效果的必由之路。

1、竹浆纤维和粘胶纤维概述随着人类环保意识的增强,竹浆纤维作为一种新型绿色环保纤维越来越受到世人的关注。

中国是竹子资源最丰富的国家,竹子种类、面积、蓄积、产量均居世界之首,被誉为“竹子王国”。

竹纤维是可再生资源,并且可以自然生物降解,有利于保护环境,实现人类社会的可持续发展。

以竹子为原料生产的纤维素纤维,具有许多其他纤维无法比拟的优点,如良好的可纺性、着色性、天然的抗菌保健功能及居纤维之首的吸湿放湿性,因此,竹纤维被称为“会呼吸的纤维”。

竹纤维既可以纯纺,也可以与棉、丝、麻和合成纤维混纺或交织,可广泛应用于生产具有特效功能的产品,如内衣、衬衣、裤子、凉席、纱布、口罩、浴巾、浴衣、毛巾、床上用品等,市场前景十分广阔。

粘胶纤维是最早应用于产业用纺织品领域的化学纤维之一,但在工业化生产后的很长一段时间里,粘胶纤维产品除少量用于轮胎帘子线以外,很少涉足产业用纺织品领域。

直到20世纪70年代,粘胶纤维的应用领域才逐步扩大。

然而,其在产业用方面一度受到合成纤维的冲击,但由于性能独特始终无法被合成纤维所取代。

如今,新生产工艺及相关标准的日趋成熟,将为产业用粘胶纤维的开发带来新的思路。

粘胶纤维可分为普通粘胶纤维、高湿模量粘胶纤维,强力粘胶纤维和改性粘胶纤维。

强力型粘胶纤维中,干态强度超过30.0cN/tex的长丝称强力丝;超过38.0cN/tex的称超强力丝;超过44.1cN/tex的称二超强力丝;超过48.5cN/tex的称三超强力丝;超过53.0cN/tex的称四超强力丝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结果:Everzol艳橙3R、Evercion红H-E3B和活性红M-3BE分别需要在60℃,80~90℃和60~70℃温度下才能获得高的固着效率。乙烯砜/一氯均三嗪双活性基的活性红M-3BE在任何温度下均高于乙烯砜单活性基的Everzol艳橙3R

原因:双活性基染料只要其染料分子的一个活性基与竹浆纤维形成共价键结合染料就可以固着在纤维上,故其与纤维反应的几率更大。

二.元明粉(促染)用量的影响பைடு நூலகம்

结论:随着元明粉用量的增加,竹浆和粘胶纤维的上染和固着率增加

①一定范围内,艳橙3R在纤维上的上染和固着率几乎成直线上升。

②随着元明粉用量的增加,活性红M-3BE上染和固着率的变化趋势与Evercion红H-E3B基本相似

结果:Everzol艳橙3R在50℃~60℃温度下染色,上染和固着率较高,染色温度超过60℃,上染率和固着率显著降低,这是由于乙烯砜基在高温碱性条件下水解过快所致。活性红M-3BE为乙烯砜/一氯均三嗪染料,其既含有反应性相对较强的乙烯砜基又有反应性较弱的一氯均三嗪基,其在60℃左右具有较高的上染和固着率。

上染率和固着率的测定:染色完毕,纤维经充分水洗后,采用剥色液在80℃下多次剥色,直至无色为此。收集染色残液和剥色残液,测定其吸光度,按公式(5-1)和(5-2)计算上染率(%S和%E)和固着率(%F)。公式中,A0、A1和A2分别为染色原液、染色残液和剥色液的吸光度。

讨论:

一.染色温度的影响

活性染料 2%owf、元明粉 60g/L、纯碱 10g/L、平平加O 0.4g/L,浴比 1:40)

柔软整理工艺:

加入亲水性柔软剂,不仅赋予竹浆粘胶纤维织物优异的手感,而且使吸湿性能得以充分体现。面料吸湿透气,清凉爽快。

竹浆纤维活性染料染色性能

染色处方:染料x %owf、碳酸钠y g/L、硫酸钠z g/L、平平加O 0.4g/L,浴比1:40。

Everzol艳橙3R和活性红M-3BE的染色工艺流程

竹浆粘胶纤维湿强力低、模量小,在湿态时易变形、保形性差等在生产前处理阶段采用卷缸处理降低张力,采用冷轧堆染色工艺进行染色,使织物布面色泽匀、透、饱满,染色重现性和稳定性好。

工艺流程:

制备染料、碱剂→碱剂、染料混合→轧料(1浸1轧,轧余率65%)→缠布、堆置→水洗→皂洗→烘干

室温浸轧染液→打卷→堆置→水洗→皂洗→水洗→烘干

原因:①这与该单活性基染料母体结构不大,染料直接性不高,染色过程中需要加盐促进染料在纤维上的吸附从而与纤维发生反应有关。

竹浆粘胶纤维染色

竹浆粘胶纤维即是我国自主开发并引起世界纺织界广泛关注的一种新的生态环保纤维,传统的粘胶纤维是采用棉短绒或高纤维素含量的木浆制成。竹子的显著特点是成活率高,生长周期短,我国竹资源很丰富。

竹浆粘胶纤维是采用化学方法将竹材制成竹浆粕,再将浆粕溶解制成竹浆粘胶溶液,通过湿法纺丝制得。

冷轧堆染色工艺

(固色在堆置中完成,染色温度低,水解染料少)

染色:染料,尿素——助溶

NaOH(30%)——低温强碱,提高固色速率(X型反应性高,可用纯碱)渗透剂——带液均匀

元明粉——提高得色量

皂洗:净洗剂——去除浮色

工艺要点:(1)染前半成品白度、毛效、pH必须一致,否则容易造成边中差、前后色差,染色过程中无法发现;(2)生产前必须校准比例泵工作效率,使碱液与染液的比例为1︰4,工作1 h内误差不允许超过2%;(3)打卷装置应采用中心驱动,且在打卷过程中保持恒张力,恒线速度,张力可按不同组织规格进行调整;(4)堆置时转速控制在8~10 r/min,环境温度保持在20~40℃;(5)水洗时,皂洗前加1道酸洗,调节布面pH,防止碱性皂洗染料水解。