2×65孔5.5米捣固焦炉地面除尘站技术方案设计

焦炉除尘技术设计

5.5m 焦炉除尘技术参数 1. 概述焦炉在装煤推焦过程中会散发大量以烟尘或焦尘为主、并含有CO2、氮氧化合物、硫化物等烟尘。

为防止焦炉装煤出焦过程中污染环境,这些烟尘需经除尘地面站处理后排入大气。

本工程配套2×65孔炭化室高度5.5m 侧装捣固焦炉建一套地面除尘站。

地面除尘站界限从出焦集尘干管(含接口阀)开始至地面除尘站为止。

1.2 出焦除尘概述本设计出焦除尘系统的烟气量及有关参数如下: 烟气量: ~300000m3/h 烟气温度: 120℃(除尘器入口) 烟气入口浓度: 12g/m3 烟气出口浓度: ≤25mg/m3 出焦操作时间: ~3min出焦过程中的烟气,通过拦焦车上的集尘罩、翻板阀与集尘干管连通。

焦侧炉门框顶部逸散的烟尘、推焦过程中焦饼向熄焦车塌落时以及熄焦车内红焦与周围环境中空气燃烧后产生的大量烟尘、导焦栅顶部逸出的烟尘,在热浮力和除尘风机的作用下,经混风通过集尘罩进入翻板阀组成的集尘干管。

烟气先经过灭火式冷却器,除去大颗粒或着火的焦粉,烟气温度降至120℃以下,然后进入阻火型低压脉冲式布袋除尘器,除尘后烟气排放浓度<25mg/m3。

净化后的气体经除尘风机、消声器、烟囱排入大气。

布袋除尘器、灭火式冷却器收集下来的灰尘,经过卸灰阀、刮板输灰机首先输送至粉尘仓,粉尘仓内粉尘定期经加湿机加湿后卸入汽车运走。

除尘风机通过变频电机调速。

出焦除尘系统与拦焦车信号连锁,当拦焦车给出推焦信号时, 关闭非常阀,连通固定集尘干管上对应的翻板阀,除尘风机高速运转,进行除尘工作。

推焦停止后, 除尘风机低速运转,同时开启电动非常阀,灭火式冷却器降温,为下一循环作准备。

沿焦侧敷设的集尘干管是由固定翻板阀、平衡阀、伸缩节和端部消声器等组成。

1.3 地面除尘站设备地面站除尘系统由出焦除尘系统及站内灭火式冷却器、阻火型低压脉冲式布袋除尘器、风机、输灰系统等组成。

这些管道设备都属于除尘专用设备,必须经专业生产厂商设计制造。

[建筑工程管控]焦炉除尘地面站施工方案

![[建筑工程管控]焦炉除尘地面站施工方案](https://img.taocdn.com/s3/m/65cff1d0581b6bd97f19eafb.png)

(建筑工程管理)焦炉除尘地面站施工方案壹、编制依据1.1、由中冶焦耐工程技术有限X公司设计院设计的宁波钢铁五丰塘焦化厂1#、2#焦炉除尘地面站结构图、建筑施工图,(图号438EJ13020、438EJ13021)。

1.2、施工中应严格遵守国家现行各项施工验收规范、质量评定标准及施工有关规定,本工程主要使用的施工规范为:《工程测量规范》(GB50026-93)《建筑地基基础工程施工质量验收规范》(GB50202-2002)《混凝土结构工程施工质量验收规范》(GB50204-2002)《砌体工程施工质量验收规范》(GB50203-2002)《建筑装饰装修工程施工质量验收规范》(GB50210-2001)《建筑地面工程施工质量验收规范》(GB50209-2002)《屋面工程质量验收规范》(GB50207-2002)《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2001)1.3、关于本工程施工的相关技术文件资料二、工程概况2.1、1#、2#焦炉除尘地面站主体结构为钢筋混凝土单层框架结构(部份二层),基础为桩承台钢筋混凝土基础。

本建筑占地面积463m2,建筑面积575m2,建筑物平面尺寸为26m*16m。

高度10m,室外地平面±0.000相当于绝对标高3.300。

2.2、主体结构构造要求①、钢筋:¢为HPB235,Ф为HRB335,型钢及钢板采用Q235-B。

②、混凝土强度等级:基础垫层C10,承台基础及基础梁C25,框架结构柱、梁、板C25。

③、现浇混凝土结构受力钢筋保护层厚度:基础(有垫层)40mm,板15mm,柱30mm,梁25mm。

④、承台拉梁的端部钢筋应伸入框架柱中心且锚入框架柱中心40d。

⑤、设备基础下杂填土必须清除,且用好土分层回填夯实,压实系数≥0.95。

⑥、砖砌体材料:室内地面600mm高以下外墙,配电室、卫生间四周墙体及楼梯间承重墙体均采用MU10烧结粉煤灰实心砖,M5水泥石灰砂浆砌筑,防潮层以下,砌墙采用MU10水泥实心砖,M5水泥砂浆砌筑,其余框架填充墙均采用非承重水泥空心砖,M5水泥石灰砂浆砌筑。

5_5m捣固焦炉的设计

图象处理在印刷电路板自动冲孔机中具有核心作用,其处理结果决定冲孔的精度和效率,它产生驱动控制器所要求的数据,送出给控制系统,控制系统响应命令,从而控制机械部件动作,完成相应的动作功能。

3 机械部分印刷电路板自动冲孔机通过三维运动达到对其冲孔的目的,X、Y向通过伺服电动机驱动二维拖板,Z向通过汽缸驱动。

首先操作者将需要冲孔的电路板放在Y向拖板上面、摄像机的下方,通过对印刷电路板的摄像得到定位孔的灰度图,将灰度图二值化,得到定位孔的圆心。

然后压脚将印刷电路板压紧在Y向拖板上,驱动器驱动伺服电动机,伺服电动机驱动拖板使定位圆心走到冲头圆心坐标处,压下脚踏开关,控制器接收到开关信号后,汽缸动作驱动冲头向上运动冲孔,完成1次冲孔动作。

上述动作通过设置也可以自动工作方式完成冲孔动作。

4 结语本文介绍的基于工控机的印刷电路板自动冲孔机采用工控机处理视频图象信息,通过选用相应的算法,实现了对圆、圆弧、异型孔的图象识别,达到了自动定位、冲孔的目的。

参考文献:[1] 朱海峰.电路板自动钻孔机的开发[J].工业控制计算机,2004(12).[2] 韩 雁.基于89C516RD的FPCB自动定位系统的研究[J].工矿自动化,2006(5).[3] 王晓明.电动机的单片机控制[M].北京:北京航空航天大学出版社,2002.[4] 蒋 璇.数字系统设计与PLD应用技术[M].北京:电子工业出版社,2001.[5] 王庆有.CCD应用技术[M].天津:天津大学出版社,2000.[6] 王 星,宋福民,肖俊君.PCB数控钻孔机开发与应用综述[J].电子工业专用设备,2009(4) 第12期 2009年12月工矿自动化Industry and Mine AutomationNo.12 Dec.2009 文章编号:1671-251X(2009)12-0133-035.5m捣固焦炉的设计马 兵(太原重工技术中心,山西太原 030024) 摘要:文章结合5.5m捣固焦炉的控制要求,详细介绍了5.5m捣固焦炉的设备组成、工艺特点及性能参数,给出了5.5m捣固焦炉电气控制系统的组成及特点。

装煤除尘用导烟车方案

5.5米捣固焦炉装煤消烟除尘导烟车方案介绍前言宁夏庆华集团煤化公司110万吨/年(2×55孔TJL55型捣固焦炉)焦化工程项目配套焦炉机械设备由咸阳四环工业装备机电有限公司提供。

该项目装煤消烟除尘方式为炉顶导烟车配合地面除尘站系统进行干法除尘,是目前5.5米捣固焦炉常用的一种环保上认可的除尘方案。

咸阳四环工业装备机电有限公司为更好地配合地面除尘站系统装煤消烟除尘达到环保目的及环评要求,特别推出新型带燃烧系统的导烟车更好地服务于炼焦行业以符合环境治理的要求并有效地改善工作环境。

以下就该导烟车的功能及特点作主要介绍。

(一)、主要原理及功能:该导烟车运行在炉顶固定的轨道上,在装煤前运行到要装煤的炭化室上部并且其下部悬挂的三个导套下落罩住揭开炉盖的炉口,装煤时借助地面除尘站风机的抽吸力将荒煤气及烟尘通过导套吸入特设的燃烧室中燃烧后,其间如果装煤水分过大荒煤气等不易燃烧时须开启强制助燃系统使其充分燃烧,随后燃烧后的混合物被抽吸到后部管道并经掺混冷空气装置使高温烟气初步降温,再经专设的与地面站集尘干管对接导套导入干管最后到地面站进行干法除尘。

该导烟车除具备引导荒煤气、烟气及粉尘进入地面站的功能外,其最大的特点加入了带强制助燃的燃烧系统使荒煤气、焦油、有害物质等充分燃烧后再进入地面站除尘系统,使地面站吸附系统、干法除尘系统以及风机系统使用寿命延长并且运行成本显著降低。

该车配合地面除尘站系统在用于装煤消烟除尘时,在焦炉生产工艺正常和煤的含水量在10-12%的范围内,达到良好的治理效果。

为焦化工程环评达标起到积极的促进作用。

(二)、主要结构及性能特点1、除尘导烟车总体方案为:三个吸口(焦侧一个,中间靠机侧一个,机侧一个)、单个加大燃烧室、增强型风冷系统及增加助燃系统。

同时增加多个防暴口保障安全可靠。

2、竖烟道吸口上设电动升降的新型密封导套三个(合理分布使装煤时荒煤气及烟尘吸入快、充分等),导烟除尘接口电动操作。

5.5m侧装捣固焦炉装煤-推焦二合一除尘工艺系统的设计

5.5m侧装捣固焦炉装煤\推焦二合一除尘工艺系统的设计摘要:本文介绍了5.5m侧装捣固焦炉装煤、推焦二合一地面除尘站、除尘工艺系统的组成和该系统对焦炉在炼焦过程中产生的大量有毒烟尘(TSP)、苯并芘(BaP)、苯可溶物(BSO)、二氧化硫(SO2)、焦油粉尘颗粒的捕集和处理方法。

关键词:侧装捣固焦炉装煤除尘出焦除尘移动吸尘罩大炉门罩燃烧型导烟车翻板接口阀二合一地面除尘站预喷涂装置除尘器变频器风机Abstract: This paper introduces the 5.5m side-mounted stamp-charging coke oven coaling coke pusher, two-in-one ground station for dust removal, dust removal system composition and the collecting & processing method of system of coke oven during the coking process produces large amounts of toxic smoke ( TSP ), Benzopyrene ( BaP ), benzene soluble organics ( BSO ), sulfur dioxide ( SO2), tar particles of dust .Key words: Side mounted tamping coke ovenCoal dustCoke discharging and dedustingMobile dust hoodLarge furnace door coverCombustion type smoke-guiding carA turning plate interface valveTwo-in-one ground station for dust removalThe spraying deviceA dusterFrequency converterfan众所周知,侧装焦炉炼焦过程中装煤、出焦环节烟气产生复杂,污染物中含有大量有毒物质载体固体颗粒(TSP)、苯并芘(BaP)、苯可溶物(BSO)、二氧化硫(SO2)、焦油等,严重污染了环境。

2×65孔5.5米捣固焦炉地面除尘站技术方案设计

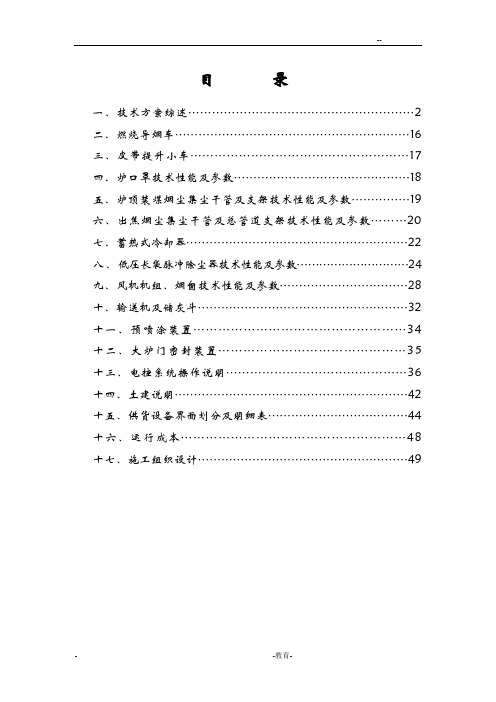

目录一、技术方案综述 (2)二、燃烧导烟车 (16)三、皮带提升小车 (17)四、炉口罩技术性能及参数 (18)五、炉顶装煤烟尘集尘干管及支架技术性能及参数 (19)六、出焦烟尘集尘干管及总管道支架技术性能及参数 (20)七、蓄热式冷却器 (22)八、低压长袋脉冲除尘器技术性能及参数 (24)九、风机机组、烟囱技术性能及参数 (28)十、输送机及储灰斗 (32)十一、预喷涂装置 (34)十二、大炉门密封装置 (35)十三、电控系统操作说明 (36)十四、土建说明 (42)十五、供货设备界面划分及明细表 (44)十六、运行成本 (48)十七、施工组织设计 (49)一、技术方案综述1、焦化工业粉尘与废气的来源及危害1.1焦化工业粉尘与废气的来源焦化生产排放的有害物主要来自于备煤、炼焦、化工产品回收与精制车间,气体污染物的排放量由煤质、工艺装备水平和操作管理等因素决定。

(1)备煤车间。

产生的污染物主要为煤尘。

备煤过程向大气排放煤尘,其数量取决于煤的水分和细度。

(2)炼焦车间。

炼焦车间的烟尘来源于焦炉加热、装煤、出焦、熄焦、筛焦过程,主要污染物有固体悬浮物(TSP)、苯可溶物(BSO)、苯并芘(BaP)、SO2、NO X、H2S、CO和NH3等,其中BSO、BaP是严重的致癌物质,导致焦炉工人肺癌的发病率较高。

炼焦车间产生的污染主要由以下几方面引起:第一,装煤过程。

污染物排放约60%。

装煤操作中会排出很多CnHm 化合物,而CnHm化合物对人体健康影响严重,所以一定要控制好装煤烟尘的排出。

第二,推焦过程。

污染物排放约30%。

第三,熄焦过程。

熄焦水喷洒在炽热的焦炭上产生大量的水蒸气,水蒸气中所含的酚、硫化物、氰化物、一氧化碳和几十种有机化合物与熄焦塔两端敞口吸入的大量空气形成混合气流,夹带大量水滴和焦粉从塔顶逸出,形成对大气的污染。

第四,筛焦工段。

主要排放焦尘。

(3)化工产品回收车间。

排放的有害物主要来自化学反应和分离操作的尾气,燃烧装置的烟囱等。

5.5m侧装捣固焦炉装煤、推焦二合一除尘工艺系统的改进设计_(精)

5.5m 侧装捣固焦炉装煤、推焦二合一除尘工艺系统的设计耿存友耿卓琳摘要:本文介绍了5.5m 侧装捣固焦炉装煤、推焦二合一地面除尘站、除尘工艺系统的组成和该系统对焦炉在炼焦过程中产生的大量有毒烟尘(TSP )、苯并芘(BaP )、苯可溶物(BSO )、二氧化硫(SO2)、焦油粉尘颗粒的捕集和处理方法。

关键词:侧装捣固焦炉装煤除尘出焦除尘移动吸尘罩大炉门罩燃烧型导烟车翻板接口阀二合一地面除尘站预喷涂装置除尘器变频器节能风机Abstract: This paper introduces the 5.5m side-mounted stamp-charging coke oven coaling coke pusher, Two-in-one ground station for dust removal, Dust removal System compositionand the system of coke oven during the coking process produces large amounts of toxic smoke ( TSP , Benzopyrene ( BaP , benzene soluble organics ( BSO , sulfur dioxide ( SO2, Tar particles of dust collecting and processing method.Key words: Side mounted tamping coke oven Coal dust Coke discharging and dedusting Mobile dust hood Large furnace door cover Combustion type smoke-guiding car Aturning plate interface valve Two-in-one ground station for dust removal The sprayingdevice A duster Frequency converter Energy saving fan众所周知,侧装焦炉炼焦过程中在装煤与出焦两个环节烟气产生复杂,污染物中含有大量有毒物质载体固体颗粒物(TSP )、苯并芘(BaP )、苯可溶物(BSO )、二氧化硫(SO 2)、焦油等,占焦炉污染量的60%以上,严重污染了环境,损害人类健康。

焦炉除尘地面站施工方案

焦炉除尘地面站施工方案1. 引言焦炉除尘地面站是在钢铁和冶金行业中广泛应用的一种重要设施,用于过滤和清除焦炉煤气中的颗粒物和有害气体。

本文档旨在提供焦炉除尘地面站施工方案的详细说明,包括工程背景、施工流程、技术要求和安全措施等。

2. 工程背景2.1 目的焦炉除尘地面站的建设旨在减少焦炉煤气中的污染物排放,改善环境质量,保护员工和居民的健康。

2.2 工程规模本项目拟建设一个焦炉除尘地面站,覆盖面积为XXX平方米,包括各种设备和管道的安装。

2.3 工期预计整个施工过程需要XXX个工作日,具体施工时间根据现场实际情况确定。

3. 施工流程焦炉除尘地面站的施工流程如下:1.现场准备:清理施工现场,确保施工区域安全无障碍。

2.基础施工:按照设计图纸要求,在施工区域进行基础的浇筑和固定。

3.设备安装:依据设备安装图纸和要求,安装除尘设备、风机、管道和电气系统等。

4.管道连接:将各设备之间的管道连接,确保管道系统的连通性。

5.电气接线:根据电气图纸和要求,进行设备的电气接线和接地。

6.测试和调试:进行各项设备的功能测试和系统调试,确保设备安装和运行正常。

7.完工验收:进行焦炉除尘地面站的完工验收,确保施工质量和安全达到要求。

4. 技术要求施工过程中需要满足以下技术要求:•施工人员需要具备相关施工经验和技能,熟悉相关的安全规范和操作规程。

•施工材料和设备需要符合国家相关标准,确保质量可靠。

•设备安装和管道连接需要严格按照设计图纸和施工规范进行,确保系统的正常运行和安全性。

•电气接线需要符合电气安全规范,保证设备的可靠性和运行稳定性。

•测试和调试过程需要记录相关数据和参数,确保系统的合理性和有效性。

5. 安全措施施工过程中需要采取一系列安全措施,保证施工人员和设备的安全:•施工现场设置明显的警示标识,提醒人员注意安全。

•施工人员必须佩戴个人防护装备,包括头盔、安全鞋、防护眼镜等。

•施工人员需要接受相关安全培训,熟悉施工现场的危险源和应急措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、技术案综述 (2)二、燃烧导烟车 (16)三、皮带提升小车 (17)四、炉口罩技术性能及参数 (18)五、炉顶装煤烟尘集尘干管及支架技术性能及参数 (19)六、出焦烟尘集尘干管及总管道支架技术性能及参数 (20)七、蓄热式冷却器 (22)八、低压长袋脉冲除尘器技术性能及参数 (24)九、风机机组、烟囱技术性能及参数 (28)十、输送机及储灰斗 (32)十一、预喷涂装置 (34)十二、大炉门密封装置 (35)十三、电控系统操作说明 (36)十四、土建说明 (42)十五、供货设备界面划分及明细表 (44)十六、运行成本 (48)十七、施工组织设计 (49)一、技术案综述1、焦化工业粉尘与废气的来源及危害1.1焦化工业粉尘与废气的来源焦化生产排放的有害物主要来自于备煤、炼焦、化工产品回收与精制车间,气体污染物的排放量由煤质、工艺装备水平和操作管理等因素决定。

(1)备煤车间。

产生的污染物主要为煤尘。

备煤过程向大气排放煤尘,其数量取决于煤的水分和细度。

(2)炼焦车间。

炼焦车间的烟尘来源于焦炉加热、装煤、出焦、熄焦、筛焦过程,主要污染物有固体悬浮物(TSP)、苯可溶物(BSO)、苯并芘(BaP)、SO2、NO X、H2S、CO和NH3等,其中BSO、BaP是重的致癌物质,导致焦炉工人肺癌的发病率较高。

炼焦车间产生的污染主要由以下几面引起:第一,装煤过程。

污染物排放约60%。

装煤操作中会排出很多CnHm 化合物,而CnHm化合物对人体健康影响重,所以一定要控制好装煤烟尘的排出。

第二,推焦过程。

污染物排放约30%。

第三,熄焦过程。

熄焦水喷洒在炽热的焦炭上产生大量的水蒸气,水蒸气中所含的酚、硫化物、氰化物、一氧化碳和几十种有机化合物与熄焦塔两端敞口吸入的大量空气形成混合气流,夹带大量水滴和焦粉从塔顶逸出,形成对大气的污染。

第四,筛焦工段。

主要排放焦尘。

(3)化工产品回收车间。

排放的有害物主要来自化学反应和分离操作的尾气,燃烧装置的烟囱等。

主要污染物为NH3,H2S,HCN,C6H5OH,C5H5N,苯族烃等。

(4)精制车间。

每t焦的气体排放量约为4900m3,其中H2S为2100g,HCN为6.9g,烃类为8400g,焦油车间排放萘为1900g。

1.2焦化生产中粉尘与废气的危害(1)粉尘的危害工业废气中的颗粒物即粉尘,粒径围为0.001 ~500μm。

所谓降尘是指直径大于10μm的粉尘易于沉降;所谓飘尘是指直径小于等于10μm的粉尘以气溶胶的形式长期漂浮于空气中。

直径在0.5μm~5μm的粉尘对人体危害最大。

在焦化生产中粉尘主要是煤尘和焦尘。

作业场所空气中的粉尘浓度不得大于10mg/m3,外排气体的含尘浓度应符合现行的工业三废排放标准。

焦化生产中粉尘与废气的危害主要表现在:第一,人吸进呼吸系统的粉尘量达到一定数值时,能引起鼻炎、各种呼吸道疾病以及肺癌等;第二,粉尘与空气中的SO2协同作用会加剧对人体的危害;第三,人吸进含有重金属元素的粉尘危害性更大;第四,粉尘能吸收大量紫外线短波部分,当粉尘浓度达到2mg/m3以上时,对人伤害很大;第五,烟尘使光照度和能见度减弱,重影响动植物的生长,也影响了城市交通秩序,造成交通事故的多发;第六,某些粉尘当浓度达到爆炸极限时,若存在足够的火源将引起爆炸。

粉尘的粒径越小,粉尘和空气的湿度越小,爆炸的危险性越大。

(2)废气的危害第一,SO2是一种无色、不燃、有恶臭并具有辛辣味的窒息性气体,车间空气中SO2最高容浓度为15mg/m3。

SO2对人眼及呼吸道黏膜有强烈的刺激作用,大量吸入可引起肺水肿、喉水肿、声带痉挛而致窒息;大气中的SO2在、水气和飘尘的作用下,生成的SO3与水滴接触形成酸雾,遇雨则形成酸雨(PH<5.6),酸雾和酸雨对自然界、人体都有重危害。

第二,NO2。

车间空气中NO2最高允浓度为5mg/m3。

二氧化氮对肺组织产生剧烈的刺激和腐蚀作用,形成肺水肿;接触高浓度二氧化氮可损害中枢神经系统。

第三,H2S是无色透明的气体,有臭鸡蛋味,车间最高允浓度为10mg/m3。

H2S是强烈的神经毒物,对黏膜有明显的刺激作用。

第四,CO是无色、无臭、无刺激性气体,是一种窒息性毒气,空气中控制标准为小于30mg/m3。

空气中CO浓度达到1.2g/m3时,短时间可致人死亡。

第五,NH3是一种无色、强烈刺激性气体,对人的上呼吸道有刺激和腐蚀作用。

车间允浓度为30mg/m3。

第六,多环芳烃,包括苯并芘、7,12—二甲基苯并蒽、3—甲基胆蒽等约100多种,其中已被证实的致癌物有22种。

苯并芘(BaP)是焦化生产中排放量最多的多环芳烃,具有致癌性,潜伏期可长达10~15年,人们易淡化病情而导致重后果。

2、焦炉在装煤和出焦过程中产生的烟尘及特点2.1装煤过程中烟气中可燃成份的变化情况2.1.1焦炉装煤过程中,从装煤口向炭化室装煤时,煤料突遇高温产生大量黄荒煤气和烟气,炭化室压力突增,喷出大量的烟尘,炭化室装煤时的烟尘主要来自以下几面:(1)炭化室煤料置换出大量空气,且装煤开始时空气中的氧气和入炉的煤料燃烧生成炭黑而形成黑烟。

(2)装煤时湿煤与高温炉墙接触升温,产生大量水汽和荒煤气。

(3)上述水蒸汽和荒煤气同时扬起的细煤粉以及装煤末期时带出的细煤粉。

(4)因炉顶空气瞬时升温而喷出的荒煤气。

焦炉装煤过程中向外排放的污染物占炼焦过程中全部排放物的50%~60%。

装煤烟尘中粉尘的散发量为0.2kg/t,按这个数字计算,一年产焦炭40万吨(成焦率按75%计)的小型焦化厂,每年仅装煤一项散发到大气中的烟尘量就达106t 之多。

2.1.2装煤过程中散发的烟尘有以下特点:(1)烟气温度高,正常操作时一般在500~600℃。

(2)瞬间散发量大,污染物多。

(3)烟气成份复杂,危害性较大,气体中含有煤尘及多种化学物质,主要有害气体组成为硫化物、氰化物、一氧化碳及苯可容物,微细的粉尘具有吸附苯可溶物的性能,从而增大了这类废气的危害性。

据估测,在无污染控制手段的状况下,每生产1吨焦炭由装煤时所排放的总悬浮颗粒物为:0.5~1.0kg,;苯并[a]芘量为:(1~2)×10-3 kg。

(4)烟气具有可燃性和爆炸的可能,由于烟气中含有氢气、一氧化碳等可燃成分,当混入空气后,在一定条件下,可能产生燃烧或爆炸。

2.2焦炉出焦过程中产生的烟尘焦炉出焦过程中产生的烟尘主要来自以下面:(1)炭化室炉门打开后散发出的残余煤气,及由空气进入使部分焦炭和可燃气体燃烧产生的废气。

(2)推焦时炉门处散发的粉尘。

(3)推焦时导焦槽散发的粉尘(4)焦炭从导焦槽落到熄焦车中散发的粉尘。

(5)载有焦炭的熄焦车运行过程中散发的粉尘。

推焦时每吨红焦散发的烟尘为0.4kg之多,其中上述(2)(3)(4)项散发的粉尘为装煤时散发粉尘的一倍以上,尤其是第(4)项,焦炭在落入到熄焦车上由于撞击而产生的粉尘会随高温气流的上升而飞扬。

如果当焦炭成熟度不足时,焦炭中残留的大量热解产物由于与空气接触,燃烧形成大量的浓黑的烟尘。

3、治理重点及治理思想通过以上的论述和数字,可以看出,焦炉在装煤和出焦中的烟尘治理为废气治理的重中之重。

焦炉在装煤和出焦过程产生的烟尘的阵发性、烟气量大、高温、含有焦油类物质、有可燃成分等特点,又给烟尘治理增加了难度。

我公司通过以往治理焦炉装煤及出焦烟尘的经验,综合环保指标、运行成本、各种不同案的优缺点等,依据相关的设计规,提出本设计案,总体设计案为装煤出焦过程采用二合一地面除尘工作站,装煤和出焦各有一条集尘管道。

4、项目概述****煤焦化有限公司5.5米、130万吨/年侧装煤焦炉拟采用装煤、出焦二合一无值守地面除尘站系统。

即在焦侧熄焦车轨道外侧设置一条出焦烟尘集尘干管,在焦侧炉顶设置一条装煤烟尘集尘干管,分别用于2×65出焦除尘和装煤除尘。

在炉顶设有专门用于收集装煤烟尘的燃烧导烟车,燃烧导烟车既能收集装煤时炉顶炉口冒出的烟尘,也能收集机侧的炉头烟,燃烧导烟车是燃烧式导烟车,将收集到的炉顶炉口烟及机侧炉头烟进行充分燃烧并冷却后送入炉顶集尘干管。

在地面设置地面除尘站,地面站设有预喷涂、灭火蓄热式冷却器、阻火防爆低压长袋脉冲除尘器、通风机组、配电室、操作室、灰尘处理系统等。

炉顶燃烧导烟车设置有大容积燃烧室及助燃系统能有效改善燃烧条件,可以使苯并芘、焦油气类物质能够充分燃烧、分解,系统始终保持在干燥的环境下运行。

炉顶焦侧有良好的操作视线,操作过程简单,使除尘效果稳定达标排放。

5、设计原则根据现场实际,设计原则为:1.捕集率和处理率最优,分别达到97%和99.9%以上,稳定达标排放。

2.系统运行安全、稳定,维护简单。

3.自动化程度高,操作简单。

4.初投资和运行成本低。

5.布局美观。

6、设计依据****煤焦化有限公司为一组两座2×655.5米捣固焦炉。

其:焦炉基本参数及装炉煤的质量7、设计引用标准《人民国大气污染防治法》《人民国环境保护法》《大气污染物综合排放标准》(GB16297-1996)《炼焦炉大气污染物排放标准》(GB16171—1996)《恶臭污染物排放标准》(GB14554-93)《固体污染物排气中颗粒物测定与气态污染物采样法》(GB/T16157-1996)《采暖通风与空气调节设计规》(GB50019-2003)《炼焦工艺设计规》(GB50432-2007)《清洁生产标准炼焦行业》(HJ/T126-2003)《焦化安全规程》(GB12710-1991)《钢铁企业采暖通风设计手册》《机械工程设计手册》《钢结构设计规》(GB50017-2003)《一般公差线性尺寸的未注公差》(GB/T 1804-1992)《焊接通用技术条件》(JB/ZQ4000.3-86)《固定式钢直梯安全技术条件》(GB4053.1-1993)《固定式钢斜梯安全技术条件》(GB4053.2-1993)《固定式工业防护栏杆安全技术条件》(GB4053.3-1993)《固定式工业钢平台安全技术条件》(GB4053.4-1993)《工业锅炉烟箱、钢制烟囱技术条件》(JBT1621-93)《优质碳素结构钢技术条件》(GB 699-88)《合金结构钢技术条件》(GB 3077-88)《标牌》(GB/T13306-91)《工业企业噪声控制设计规》(GBJ78-85)《工业企业厂界噪声标准》(GB12348-90)《混凝土结构设计规》(GB50010-2002)《建筑地基基础设计规》(GB50007-2002)《建筑抗震设计规》(GB 50011-2001)《建筑设计防火规》(GB50016-2006)《自动控制设计手册》《供配电系统设计规》(GB50052-95)《信号报警、连锁系统设计规定》(H20511-92)《脉冲喷吹类袋式除尘器》(JB/T8532-2008)《袋式除尘器用滤料及滤袋技术条件》(GB12625—90)《袋式除尘器性能测试法》(GB12138-89)《袋式除尘器安装技术要求与验收规》(JBT8471-96)《袋式除尘器安全要求脉冲喷吹类袋式除尘器用分气箱》(JB10191-2000)《脉冲喷吹类袋式除尘器能表示法》(GB6719-86)《袋式除尘器用滤料及滤袋技术条件》(BG/LDC01.02-2002)《袋式除尘器用滤袋框架技术条件》(JB/T5917-91)《袋式除尘器用直角式电磁脉冲阀技术条件》(JB/T5916-91)《脉冲喷吹类袋式除尘器质量分等》(BG/MDC01.03-2002)《除尘器表面喷漆质量分等》(BG/DC01.05-2002)《袋式除尘器制图补充规定》(BG/DC01.06-2002)《脉冲喷吹类袋式除尘器》(HCRJ013-1998)《袋式除尘器滤袋》(HCRJ015-1998)《袋式除尘器滤袋框架》(HCRJ016-1998)《袋式除尘器用滤料》(HCRJ042-1999)《袋式除尘器用电磁脉冲阀》(HCRJ043-1999)《除尘机组技术性能及测试法》(GB11653-2000)《锅炉烟尘测试法》(GB5468-91)《焊缝符号表示法》(GB324-88)《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》(GB985-88)《袋式除尘器安全要求脉冲喷吹类袋式除尘器用分气箱》(JB10191-2000)《袋式除尘器用滤料》(Q/TOQM 01-2003)《燃煤电厂除尘器技术条件》(DL/T514-93)《建筑钢结构荷载规》(GBJ9-87)《火力发电厂保温油漆设计规程》(DL/T5072-1997)8、设计环保指标9、除尘过程概述焦炉在出焦操作时,熄焦车上的拦焦集尘罩,把出焦时的烟尘(含尘量~10g/m3)收集起来,通过拦焦车上的烟气转换阀与皮带集尘干管上的皮带提升小车的导通,使烟尘经皮带集尘管道输送到地面除尘站,经过处理后(含尘量≤50mg/m3)由烟囱排往大气。