啤酒工艺计算案例

20100618啤酒生产工艺流程及成本核算

啤酒生产工艺流程及成本核算1、啤酒生产工艺流程简介(1)啤酒酿造工艺流程啤酒酿造工艺流程图以普通雪花啤酒生产工艺(15°P;40%淀粉;75吨)为例一、糖化部分:1、原料配比:麦芽/淀粉=60%/40%;麦芽配比:国麦/澳麦/小麦芽=65%/25%/10%。

2、投料量及添加剂的添加要求,按下表规定进行:糊化锅投入原辅料后经过高温加热,与糖化锅的原辅料均匀混喝搅拌。

工序原料或添加剂名称添加量添加时间备注糊化水175hl 按投料时间加水投料时水温40℃淀粉5800kg 按投料时间添加预置水后添加3.糖化曲线糖化锅糊化锅44℃50′ 40℃70℃ 20′50℃10′ 100℃ 10′93℃ 30′70℃40′兑醪72℃(碘反应完全) 76℃过滤煮沸糖化曲线示意图3.麦汁过滤:(1)过滤麦汁清亮透明,整个过滤时间不超过150分钟。

(2)头号麦汁浓度:17.0-19.0°P(3)洗糟水温度:75—78℃。

(4)洗糟残糖:≥1.0°P(5)洗糟次数:4次,每深耕后需回流,保证麦汁清亮透明。

(6)洗糟水PH:5.0±0.54、煮沸工艺:(1)常压煮沸满锅量为860-870hL,应保证煮沸锅满锅浓度13.1—13.8%。

低压煮沸满锅量为820-830hL,应保证煮沸锅满锅浓度13.8-14.1%。

(2)满锅前添加硫酸钙1.5 kg;氯化钙4.0kg。

(3)煮沸锅满量时按照满量麦汁PH 调整到5.3—5.4加乳酸。

(4)酒花添加工艺:第一次加花:煮沸5′加入青岛大花10kg;第二次加花:煮沸30′添加马革努门酒花进行麦汁苦味质调整;第三次加花:煮沸结束前10′加入青岛大花10kg,同时加入1.0kg酒花香油。

(5)动态煮沸时间:70分钟,煮沸强度:5.5—6.5%。

常压煮沸时间:70-80分钟,煮沸强度:7—9%。

* 注:煮沸强度——是指麦汁在煮沸时,每小时蒸发的水量。

(6)煮沸结束前15分钟加1.0kg丹诺B。

500L啤酒生产工艺--6[1].4

![500L啤酒生产工艺--6[1].4](https://img.taocdn.com/s3/m/0b1a9846336c1eb91a375d68.png)

500L啤酒生产工艺(例)一、备料麦芽 100kg糖度 11.5-12BX酒花:第一次苦花 130kg第二次苦花 80g 香花 50g第三次香花 200g酵母 4—5L二、粉碎将麦芽以2%的比例加水调匀,粉碎度应达到皮破而不碎,麦芽粉越细越好。

三、糖化1、糖化煮沸罐中加水350L升温至69℃-70℃。

2、将过滤槽冲洗干净、水排净、关闭过滤、回旋阀门。

3、把69℃热水泵入过滤槽中调整水温约为68℃。

4、将粉碎好的麦芽投入过滤槽中进行糖化,投料后的料液温度约为65℃。

5、投料后在65℃的温度段糖化90分钟,中间搅拌2-3次。

6、投料后将煮沸罐中再次加入350L水升温至100℃,最低水温不得低于78℃(视情况而定,将麦液温度调整至70℃-78℃为宜),以备洗槽和管路杀菌。

四、过滤1、糖化完成后将麦液回滤至液清,开启取样阀进行回滤。

2、麦汁回滤,清后关闭取样阀,检查沉淀槽中水是否排净,阀是否全部处于关闭状态。

3、视麦汁清亮情况掌握过滤阀开启的大小,随时观察过滤情况,以免麦汁出现浑浊或停滤现象。

4、出现浑浊可以控制过滤阀的大小以控制过滤速度来调整。

5、出现停滤,应立即关闭过滤阀,将麦液搅拌起来,重新形成过滤层,回滤、过滤直至滤完。

五、洗槽初次过滤完毕后关闭过滤阀,将已准备好的350L 80℃热水,280L泵入过滤罐中进行洗槽(要边加水边搅拌),余下的70L水对换热器和管路进行杀菌。

加入洗槽水,搅拌均匀后静止15分钟开始回滤、过滤。

同时,将煮沸罐中水排净,将沉淀罐中麦汁泵入煮沸罐中,没加热罐即可加温。

六、煮沸1、麦汁过滤完毕全部泵入煮沸罐中,直至加温至煮沸。

2、麦汁初沸加入第一次酒花,苦花130g。

3、30分钟后加入第二次酒花,苦花80g,香花50g。

4、再32分钟后加入第三次酒花,香花200g。

5、最后一次酒花添加后8分钟后即停止加温,煮沸过程结束。

6、煮沸结束后,关闭加热、打回旋,静止15-20分钟后,排酒花槽,进行泵麦汁入发酵罐。

啤酒工艺计算

第三章工艺计算3.1.1 物料横算基础数据根据表3-1的基础数据,先进行100kg原料生产11°P啤酒的物料衡算,然后进行100L11°P啤酒的物料衡算,最后进行800吨/天啤酒厂的物料衡算表3-1啤酒生产基础数据项目名称百分比﹪说明定额指标原料利用率98.5麦芽水分 5.0大米水分12 无水麦芽浸出率75 无水大米浸出率95原料配比麦芽70 大米30损失率冷却损失 5.0发酵损失 1.5 对热麦汁而言过滤损失 1.0装瓶损失 1.0总损失率啤酒总损失率8.5 对热麦汁而言3.1.2 100㎏原料生产10°P啤酒的物料衡算热麦汁量根据表2-1可得原料收得率分别为:原料麦芽收得率为:0.75(100-5)÷100=71.25%原料大米收得率为:0.95(100-12)÷100=83.6%混合原料收得率为:(0.7×71.25%+0.3×83.6%)×98.5%=73.83%由上述可得100kg混合原料可制得10°P热麦汁量为:(73.83÷10)×100=738.3(kg)查《啤酒工业手册》得10°P麦汁在20°C的密度为1.04kg/L。

而100°C 热麦汁比20°C时的麦汁体积增加1.04倍。

故,1.热麦汁(100°C)体积为:738.3÷1.04×1.04=738.3(L)2.冷麦汁量为:738.3×(1-0.05)=701.38(L)3.发酵液量为:701.38×(1-0.015)=690.86(L)4.过滤酒量为:690.86×(1-0.01)=683.95(L)5.成品啤酒量:683.95×(1-0.01)=677.11(L)3.1.3生产100L 10°P啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产10°P淡色啤酒约677.11L,故可得下述结果:1.生产100L 10°P淡色啤酒需耗混合原料量为:100÷677.11×100=14.77(kg)2.麦芽耗用量:14.77×70%=10.34(kg)3.大米耗用量:14.77×30%=4.43(kg)4.酒花耗用量:对浅色啤酒,热麦汁中加入的酒花量为0.2%,故酒花耗用量为:738.3÷677.11×100×0.2%=0.218(kg)同理,100kg原料耗酒花:677.11÷100×0.218=1.48(kg)5.热麦汁量:738.3÷677.11×100=109.04(L)6.冷麦汁量:701.38÷677.11×100=103.58(L)7.发酵液量:690.86÷677.11×100=102.03(L )8.滤过酒量:683.95÷677.11×100=101.01(L)9.成品酒量:677.11÷677.11×100=100(L )10.湿糖化糟量:设排出的湿麦糟含水分80% 湿麦芽糟量:[(1-0.05)(100-75)/(100-80)] ×10.34=12.28(kg )湿大米糟量:[(1-0.12)(100-95)/(100-80)] ×4.43=0.97(kg)故湿糖化糟量:12.28+0.97= 13.25(kg ) 同理,100kg 原料产生湿糖化糟:677.11÷100×13.25=89.72(kg)11.酒花糟量:设酒花在麦汁中的浸出率为40%,酒花糟含水分以80%计,则酒花糟量为:kg654.0100)80100(100)40100(218.0=⨯-⨯-⨯同理,100kg 原料产生湿酒花糟:677.11÷100×0.654=4.43(kg )12.酵母量(以商品干酵母计)生产100L 啤酒可得2kg 湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg 。

啤酒工艺计算范文

啤酒工艺计算范文

一、配方计算

1、配料计算

根据啤酒产品的特性,将须要的原料称量准备就绪,如大麦芽、玉米面、酒花、啤酒酵母,并且根据各原料的技术指标确定比率后进行配料。

2、原料测定

测定每一种原料的粗蛋白(CP)含量及粗脂肪(EE)含量,用于将不

同的原料按照正确的比例进行配料。

3、汁测定

汁测定是检测啤酒原料汁中的澱粉、芳香物质、色素的含量,用于检

测原料和配方是否合格。

4、发酵糖测定

发酵糖测定用于测定酿造酒中水溶性糖分含量,以便计算原料糖精比。

5、酒精度测定

采用蒸馏仪测量啤酒的酒精度,以便检测啤酒是否符合市场标准及酿

造标准的要求。

二、酿造工艺计算

1、煮沸温度控制

采用温度传感器进行煮沸温度控制,确保原料汁在适当的温度下进行

煮沸,以提高原料汁的芳香物质含量。

2、发酵糖浓度控制

采用比重计进行发酵糖浓度控制。

根据发酵糖浓度的不同确定酿造中的糖液浓度和酒精度控制。

3、发酵温度控制

采用温度计测量发酵罐内温度进行发酵温度控制,确保发酵温度在正常范围内。

4、发酵时间控制

采用时间定时器控制发酵时间。

年产30万吨啤酒厂工艺设计和物料衡算

年产30万吨啤酒厂工艺设计和物料衡算年产30万吨啤酒厂工艺设计和物料衡算热凝固物回收主要是在煮沸锅中,达到一定煮沸强度后,麦汁会产生热凝固物,,这其中含有大量酒花物质,可以将其加入过滤槽中,随着麦汁的过滤,就可以使一部分酒花物质进入麦汁……酵母中回收啤酒主要有板筐压虑机,振动式膜分离机和叉流过滤机,前者酵母破碎严重,第二个价格太贵,第三个即便宜又好用。

主要是使酵母液在陶瓷膜孔上做切向运动,清液能从孔中滤出,叉流过滤机主要通过压差控制回收量2.1.1原料加工处理;啤酒酿造需要四种原料:大麦、酒花、水和酵母。

这些原料的质量决定着所生产啤酒的质量。

了解这四种原料的特性及其对工艺的影响,是对起进行加工处理的前提,只有这样才能有针对性地进行工艺控制。

2.1.1.1麦芽的制备大麦为啤酒酿造提供必需的淀粉,这些淀粉在啤酒厂的糖化车间被转变成可发酵性浸出物。

种植适合酿造啤酒的大麦品种非常重要,因为这些这些大麦制成的麦芽,浸出物含量很高。

麦芽有大麦制成,制麦芽的目的是在大麦颗粒中形成酶并使大麦颗粒中的某些物质发生转化。

因此大麦需要发芽并只能发芽一段时间。

有大麦制成的麦芽,其外表几乎和大麦一样。

麦芽的制造包括如下几个步骤:大麦进厂接受,清选,分级和输送;大麦的干燥与储存;大麦浸泡;发芽;麦芽干燥;干燥后的麦芽处理;2.1.1.2原料的称量本设计的投料量比较大,所以用传统的倾翻计量称就不再适用,本设计里面使用的是电子计量称,该称为了能够准确的称量,投料过程不能太快,它分为:前容器,称重容器和后容器。

2.1.1.3麦芽的粉碎糖化是为使麦芽中的酶尽可能作用并分解麦芽中的内容物,麦芽必须粉碎。

粉碎是一个机械破碎过程。

在这一过程中,必须保护麦皮,因为麦皮将作为过滤槽中的过滤介质。

糖化是要尽可能是酶与麦芽内容物接触并分解。

对此需将麦芽粉碎,粉碎的越细,则酶的作用面就越大,也能更好地对内容物进行分解。

麦芽粉碎越细,麦糟体积就越小;麦芽粉碎越细,麦糟层的渗透性就越差,麦糟就越快被吸紧,过滤时间就越长。

啤酒课程设计计算书-完美版 (2)

课程设计计算书作者:学号:院系:专业:题目:13.5万吨12°浅色啤酒厂糖化发酵工艺设备设计重点设备—糖化锅指导者:魏群刘月华评阅者:姓名职称2015 年 11 月吉林目录第1章工艺计算 (3)1.1 计算依据 (3)1.2 以100Kg混合原料生产11°浅色啤酒物料计算 (3)1.2.1 糖化物料的计算 (3)1.2.2 澄清冷却物料的计算 (6)1.2.3 主发酵的计算 (6)1.2.4 后发酵的计算 (7)1.2.5 成品啤酒的计算 (7)1.2.6 换算成100L成品啤酒的各项数据 (7)1.2.7 换算成13.5万吨成品啤酒量各项数据 (7)1.2.8 换算成每日生产量各项数据 (7)第2章设备计算 (9)2.1 贮箱计算 (9)2.2 碎机生产能力的计算 (10)2.3糖化 (11)2.3.1糊化锅 (11)2.3.2糖化锅 (12)2.3.3过滤槽 (14)2.3.4蒸煮锅 (15)2.4旋涡沉淀槽 (16)2.5薄板冷却器 (18)2.6水箱 (21)2.7糖化用泵的选择 (21)2.8发酵设备计算 (21)2.9 硅藻土过滤机 (26)2.10 清酒罐 (27)第3章重点设备及其计算 (28)第1章工艺计算1.1 计算依据(1) 以100Kg混合原料计算,麦芽:玉米=70:30,酿造12°浅色啤酒。

(2) 工艺损耗以国家颁布的一级企业先进指标为计算依据。

(3) 基础数据:选澳大利亚麦芽,年产13.5万吨12°浅色啤酒,麦芽:玉米=70:30,重点设备糖化锅。

图1-1 生产原料数据图年生产320天,生产旺季每天糖化6次,生产淡季每天糖化3次,每年总糖化次数为1440次。

1.2 以100Kg混合原料生产11°浅色啤酒物料计算1.2.1 糖化物料的计算(1) 谷物清净磨碎损失重量(kg)采用干法粉碎:麦芽清磨损失:gm =m×Pm=70×0.66%=0.462(kg)大米清磨损失:gn =n×Pn=30×0.60%=0.180(kg)总损失:g= gm+ gn=0.642(2) 100kg混合原料中含浸出物重量(G)(湿法粉碎)麦芽:Gm =(m-gm)×(1-Wm)×Em=(70-0.462)×(1-5.2%)×81%=53.40(kg)(干法破碎)=m(1- Wm )×Em=70×(1-5.2%)×81%=53.75(kg) (湿法破碎)大米:Gn =(n-gn)×(1-Wn)×En=(30-0.180)×(1-12%)×93%=24.40(kg)(干法破碎)=n(1- Wm )× En=30×(1-12%)×93%=24.55(kg) (湿法破碎)则:E=Gm +Gn=53.5+24.5=78(kg)(3) 糖化用水计算(G水)酿造12°浅色啤酒的头号麦汁的浓度一般为12%—14%,现取13%,糖化时原料利用率Φ=98%,原料含水率和糖化时水分蒸发量忽略不计。

啤酒工艺计算

第三章工艺计算3.1.1 物料横算基础数据根据表3-1的基础数据,先进行100kg原料生产11°P啤酒的物料衡算,然后进行100L11°P啤酒的物料衡算,最后进行800吨/天啤酒厂的物料衡算表3-1啤酒生产基础数据项目名称百分比﹪说明定额指标原料利用率98.5麦芽水分 5.0大米水分12 无水麦芽浸出率75 无水大米浸出率95原料配比麦芽70 大米30损失率冷却损失 5.0发酵损失 1.5 对热麦汁而言过滤损失 1.0装瓶损失 1.0总损失率啤酒总损失率8.5 对热麦汁而言3.1.2 100㎏原料生产10°P啤酒的物料衡算热麦汁量根据表2-1可得原料收得率分别为:原料麦芽收得率为:0.75(100-5)÷100=71.25%原料大米收得率为:0.95(100-12)÷100=83.6%混合原料收得率为:(0.7×71.25%+0.3×83.6%)×98.5%=73.83%由上述可得100kg混合原料可制得10°P热麦汁量为:(73.83÷10)×100=738.3(kg)查《啤酒工业手册》得10°P麦汁在20°C的密度为1.04kg/L。

而100°C 热麦汁比20°C时的麦汁体积增加1.04倍。

故,1.热麦汁(100°C)体积为:738.3÷1.04×1.04=738.3(L)2.冷麦汁量为:738.3×(1-0.05)=701.38(L)3.发酵液量为:701.38×(1-0.015)=690.86(L)4.过滤酒量为:690.86×(1-0.01)=683.95(L)5.成品啤酒量:683.95×(1-0.01)=677.11(L)3.1.3生产100L 10°P啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产10°P淡色啤酒约677.11L,故可得下述结果:1.生产100L 10°P淡色啤酒需耗混合原料量为:100÷677.11×100=14.77(kg)2.麦芽耗用量:14.77×70%=10.34(kg)3.大米耗用量:14.77×30%=4.43(kg)4.酒花耗用量:对浅色啤酒,热麦汁中加入的酒花量为0.2%,故酒花耗用量为:738.3÷677.11×100×0.2%=0.218(kg)同理,100kg原料耗酒花:677.11÷100×0.218=1.48(kg)5.热麦汁量:738.3÷677.11×100=109.04(L)6.冷麦汁量:701.38÷677.11×100=103.58(L)7.发酵液量:690.86÷677.11×100=102.03(L )8.滤过酒量:683.95÷677.11×100=101.01(L)9.成品酒量:677.11÷677.11×100=100(L )10.湿糖化糟量:设排出的湿麦糟含水分80% 湿麦芽糟量:[(1-0.05)(100-75)/(100-80)] ×10.34=12.28(kg )湿大米糟量:[(1-0.12)(100-95)/(100-80)] ×4.43=0.97(kg)故湿糖化糟量:12.28+0.97= 13.25(kg ) 同理,100kg 原料产生湿糖化糟:677.11÷100×13.25=89.72(kg)11.酒花糟量:设酒花在麦汁中的浸出率为40%,酒花糟含水分以80%计,则酒花糟量为:kg654.0100)80100(100)40100(218.0=⨯-⨯-⨯同理,100kg 原料产生湿酒花糟:677.11÷100×0.654=4.43(kg )12.酵母量(以商品干酵母计)生产100L 啤酒可得2kg 湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg 。

啤酒工艺学毕业设计第三部分

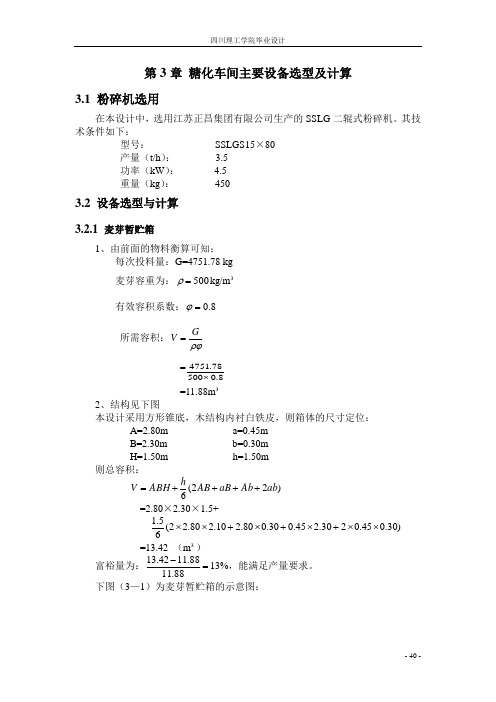

第3章 糖化车间主要设备选型及计算3.1 粉碎机选用在本设计中,选用江苏正昌集团有限公司生产的SSLG 二辊式粉碎机。

其技术条件如下:型号: SSLGS15×80 产量(t/h ): 3.5 功率(kW ): 4.5 重量(kg ): 4503.2 设备选型与计算3.2.1 麦芽暂贮箱1、由前面的物料衡算可知: 每次投料量:G=4751.78 kg 麦芽容重为:500=ρkg/m ³ 有效容积系数:8.0=ϕ所需容积:ρϕGV==8.050078.4751⨯=11.88m ³ 2、结构见下图本设计采用方形锥底,木结构内衬白铁皮,则箱体的尺寸定位: A=2.80m a=0.45m B=2.30m b=0.30m H=1.50m h=1.50m 则总容积: )22(6ab Ab aB AB h ABH V ++++==2.80×2.30×1.5+)30.045.0230.245.030.080.210.280.22(65.1⨯⨯+⨯+⨯+⨯⨯=13.42 (m ³) 富裕量为:=-88.1188.1142.1313%,能满足产量要求。

下图(3—1)为麦芽暂贮箱的示意图:3.2.2 麦芽粉暂贮箱1、所需容积计算已知单次投料量为:4751.78kg 麦芽粉的比容:C=2.560m ³/t有效容积的系数取为:7.0=ϕ,则所需容积为: ϕGCV ==7.010560.278.47513-⨯⨯=17.38 (m ³)2、结构采用方形锥底,木结构,内衬白铁皮,则定箱尺寸为: A=3.50m a=0.50m B=2.00m b=0.30m H=2.00m h=2.0m 则其总容积为: )22(6ab aB Ab AB h ABH V ++++==3.50×2.00×2.00+32(2×3.50×2.00+3.50×0.30+0.50×2.00+2×0.50×0.30)=19.12 (m ³) 富裕量为:38.1738.1712.19-×100%=10%,能满足产量要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

糖化工艺糖化工艺基础性计算:以12B×麦汁为例:热麦汁为580HL(合计为60吨);热麦汁浓度12%;第一麦汁浓浓15%;配料比:麦芽75%,大米25%;麦芽绝干浸出率82%,水分%,比热g•C;大米绝干浸出率98%,水分15%,比热J/g•C;原料利用率98%。

原料浸出率计算:1.原料浸出率=麦芽绝干浸出率(1-麦芽含水量)×麦芽配料比+大米绝干浸出率×(1-大米含水量)×大米配料比=82%×(1-%)×75%+93%(1-15%)×25%=%2.每吨煮沸后麦汁量=(原料浸出率×原料利用率)/煮沸终了麦汁浓度=%×98%/12%=吨3.投料量计算:煮沸麦汁量580HL(合计为60吨)时,投料量为60/=吨,麦芽用量为×75%=吨,大米用量为吨4.糖化用水量计算:糖化用水量=总投料量×总浸出率×原料利用率×(1-第一麦汁浓度)/第一麦浓度-原料总含水量=×%×98%(1-15%)/15%-(×%+×15%)=吨设糖化锅用水为W,则糊化锅为-W,合醪时根据热平衡原理,糖化锅吸热=糊化锅放热,即糖化锅用水量为吨,糊化锅用水量为吨;糖化锅料水比1:,糊化锅料水比1:5.洗糟水量计算:洗糟水量=热麦汁/(1-煮沸强度)-总浸出量-糖化总用水量-原料总含水量=60/(1-9%)-60×%×98%--(×%+×15%)=27吨6.糖化锅投料及添加剂量计算:麦芽:7100Kg,水:吨,35-55℃下料,,50-55℃蛋白质分解休止时间为30分钟,下料温度、蛋白质分解温度和时间根据麦汁最终分析结果作相应的调整。

蛋白质分解时间要用慢搅拌,酿造水用硫酸钙调整适当的硬度,用乳酸来调节PH值,甲醛(36%要求纯度含量在200-250PPM之间),如加入过多,对酒体抗氧化性差,一般添加量为200ML/吨麦汁,用量=7200/36%=。

7.糊化锅投料及添加剂量计算:大米:2350Kg,水:吨,下料时加入液化酶/吨大米,8.酿造水调整计算:硫酸钙加入要求下料液含钙离子120PPM,冷麦汁中含钙离子浓度为50PPM以上,硫酸钙浓度>85%,糊化适当按料比稍多加一点,一般钙离子浓度为20-30PPM 左右即可,硫酸钙添加应考滤洗糟水在内,如可能一小部分在煮沸锅中加入,乳酸(80%)调整糖化醪PH值为-(以合醪后麦汁为准,尽量满足糖化醪PH值-,最终麦汁PH值为-糖化作业条件:糖化温度在62-68℃;糖化时间确定,实际糖化过程用慢搅,用碘检;糖化温度、时间按麦汁分析结果相应调整,以达到更有效的糖化工艺;糖化期间用慢搅。

麦汁过滤:加热到75℃,醪液进入过滤槽中,过滤加热水到筛板平为准,倒醪时间<10分钟,尽量避免有氧气摄入;在热麦汁过滤回流6分钟,当浊度<14EBC为止才可过滤;第一麦汁浓度控制在-,洗糟水温76℃,残糖~。

麦汁煮沸条件:酒花:20~30%初次压泡分解苦味基础;40~50%第二次在煮沸后40分钟加入,主要是为了增苦味;30~40%煮沸终了前7分钟,主要是为了增香。

必须用乳酸调最终麦汁PH值为~,PH值在煮沸前调整;煮沸时间90分钟;煮沸强度9%. 麦汁浓度调整作业: 浓度计算-糖化收得率=最终麦汁量煮沸强度密度/投料量;麦汁终前满锅麦计算,及加水所计算(略);最终麦汁总量580HL。

回旋沉淀糟:除热凝固物,沉淀30分钟;必要时加锌~;麦汁冷却60分钟,麦汁充氧发酵工艺(简略) 熟化稳定化作业:外观糖度4P以下,熟化温度8℃,酵母细胞数20106个/ML以下,封罐:熟化阶段13P发酵液糖度需降到以下时封罐,14P需降到以下封罐压力≤,熟化时间10天以内,冷却温度0~-2℃,稳定时间7天以上,感观检查,为了除去酵母而进行离心分离15分钟,经过30分钟60℃加热的啤酒不得有VDK气味和味道(每代酵母检测一次),熟化工序接近结束时,双乙酰的量应在/L以下,熟化结束后,以达到下列3个项目为准,对冷却开始进行判断:熟化时间达到规定的7天以上,双乙酰分析值在以下,除去酵母后的加热啤酒中感官上无VDK 的气味和味道贮酒酵母排放作业:封罐后,每周排放酵母两次,在贮酒罐冷却开始后达到2~3℃的当天及过滤前排放贮酒罐底酵母,温度降到-℃后,每周排放酵母一次,直至滤酒前过滤作业:只对符合生啤味的特性的,完全熟化的啤酒进行过滤稳定剂添加:作为啤酒的稳定剂,可以使用必要量的硅胶,添加量300~500g/Kl,添加量必须满足物理耐久性,反应时间在10分钟以上,添加设备:硅胶添加罐;抗氧化剂:可以添加18~22PPM的亚硫酸氢钠,其它的稳定剂经过批准后可以使用;啤酒温度:在硅藻土过滤机出口啤酒的温

度应为3℃以下;二氧化碳添加:必要时在移送到过滤机途中的啤酒添加二氧化碳,控制二氧化碳含量为~/L 脱氧水:为最低浓度控制清酒溶解氧,硅胶,硅藻土等的调配只能使用脱氧水;滤酒过程可以添加脱氧水调控啤酒浓度;脱氧水标准:溶解氧≤,温度2~4℃,~硅藻土过滤:硅藻土等过滤助滤剂以混合和使用量,见标准过滤助滤剂调配指导书;将过滤机加满脱氧水,排除空气;预涂前硅藻土和水按一定比例加入添加罐,搅拌均匀;理想的预涂是过滤成功的基础,第一次预涂后必须循环,浊度降至以下,方可进行第二次预涂,第二次预涂后循环浊度降至以下,方可进酒;滤酒时,根据标准过滤助滤剂调配指导书,硅藻土添加水比,粗细土比例及添加速度需根据滤酒浊度和过滤机压力上升情况进行调配;滤酒时控制缓冲罐压力为~,过滤过程中硅藻土过滤机出口浊度控制在以内,一旦超过时,应立即循环至浊度小于,再继续滤酒,循环时间超过30分钟,过滤机中酒液必须全部滤入酒头酒尾罐中;滤酒开始后硅藻土用量达到350KG,过滤机进口压力达到,滤酒浊度不易控制应停止滤酒,用脱氧水将过滤机内酒排出后刷洗;过滤过程中任何冲击性操作都有会导致过滤失败。

P VPP过滤:VPP过滤机第一次使用,向计量罐中加入150KGPVPP干粉,再加入85℃热水至液位达到80%开搅拌,保温浸泡24小时后使用预处理:计量罐中PVPP全部使用完或生产特殊安排停产36小时以上,必须对PVPP再生处理;控制PVPP计量罐中PVPP浓度为10~20%,苦味低于此值,向计量罐中加追PVPP干粉使浓度合格,再加水至液位达到80%开搅拌,保温浸泡24小时后,用2%碱液进行再生杀菌P VPP过滤作业:将PVPP过滤机中加满脱氧水排除空气;预涂采用一次预涂法,计量罐液位计下降200L左右,循环10分钟观出口视镜要求清亮透明;进酒循环,向PVPP过滤机中进清酒,酒顶水开始回收酒头;滤酒时添加PVPP,调到计量泵每小时添加量为100~300L/小时;计量罐中PVPP全部使用完或生产时特殊安排停产超过36小时以上时需进行PVPP再生处理P VPP再生:将计量罐中余的PVPP 全部加入过滤机中,并将计量罐冲洗干净;用80~85℃,2%热碱进满过滤机;准备第二次热碱,用新碱将过滤机在碱顶出后,循环20分钟;用80~85℃热水将碱顶出排放,加酸10秒中和,热水杀菌40分钟,冲洗脱氧水40HL;将PVPP从过滤机下甩下压入计量罐中加水至液位计至2000L 清酒:为了避免接触氧气,清酒罐中只能用二氧化碳背压,压力为;清酒罐出口处啤酒溶解氧规定为以下,以后加以改善,进一步减少溶解氧量;同品种清酒先进先出;清酒保存时间15天以内7天以内可连续进酒;酒头酒尾7天以内可连续进酒,每次使用最长不超过10天。