汽轮机课程设计(低压缸)

汽轮机课程设计(低压缸)

目录第一章摘要...................... ...................... . (2)第二章汽轮机热力计算的技术条件和参数.............. ..3 第三章汽轮机低压部分介绍...................... . (4)第四章拟定汽轮机近似热力过程曲线 (5)第五章回热系统的计算 (7)第六章低压缸的压力级的级数和排汽口数的确定 (9)第七章各级详细的热力计算...................... .......... ..10 第八章参考文献...................... ....... .. (15)第九章总结 (16)第一章摘要本次课程设计主要对200MW亚临界冲动式汽轮机通流部分(低压缸)进行了详细的设计和计算。

先后完成了汽轮机近似热力过程曲线的拟定、原则性回热系统的计算、低压缸进汽量的估算、低压缸级数的确定、比焓降的分配和各级详细的热力计算,初步完成了汽轮机低压缸的设计。

汽轮机是以水蒸气为工质,将热能转变为机械能的外燃高速旋转式原动机。

它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等优点。

汽轮机是现代化国家中重要的动力机械设备。

汽轮机设备是火电厂的三大主要设备之一,汽轮机设备及系统包括汽轮机本体、调节保安油系统、辅助设备及热力系统等。

汽轮机本体是由汽轮机的转动部分(转子)和固定部分(静子)组成,调节保安油系统主要包括调节气阀、调速器、调速传动机构、主油泵、油箱、安全保护装置等;辅助设备主要包括凝汽器、抽气器、高低压加热器、除氧器、给水泵、凝结水泵、凝升泵、循环水泵等;热力系统主要指主蒸汽系统、再热蒸汽系统、旁路系统、凝汽系统、给水回热系统、给水除氧系统等。

汽轮机是以水蒸气为工质,将热能转变为机械能的外燃高速旋转式原动机。

它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等优点。

汽轮机是现代化国家中重要的动力机械设备。

汽轮机长叶片计算(完整版)

学生姓名:杨斌刘佳利肖江王磐杨再兴院(系)名称:城南学院能动系班级: 热能与动力工程07-01班***师:***2010 年 12 月能源与动力工程学院课程设计任务书热能动力工程专业 0701 班课程名称汽轮机原理题目300MW亚临界冲动式汽轮机末级长叶片设计任务起止日期:2010年 11 月 22 日~ 2010年 12 月 11 日目录前言---------------------------------------------------------------------------------------2一、课程设计任务书-----------------------------------------------------------------------3二、长叶片级概述及其设计内容--------------------------------------------------------4三、设计计算--------------------------------------------------------------------------------13 总结-----------------------------------------------------------------------------------------21 附图一长叶片级动叶进出口速度三角形--------------------------------------------22 附图二沿叶片高度各截面速度三角形图--------------------------------------------23 参考文献--------------------------------------------------------------------------------------26前言本次设计从电厂汽轮机长叶片的热力设计与计算的角度出发,着重介绍了多级汽轮机长叶片的蒸汽流动方程式,叶片设计,简单径向平衡法,并对汽轮机的叶片进行等截面计算,绘制了各截面的速度三角形,并对叶片各截面的流量进行计算等内容。

汽轮机课程设计(高压缸)

目录设计过程及思路摘要原始资料整理和分析拟定汽轮机近似热力过程曲线和原则性回热系统进行汽耗量及热经济性初步计算调节级的选型及热力计算压力级比焓降分配及级数确定各压力级详细热力计算各级叶型及几何参数的的选择级的热力计算出口面积及叶面高度计算级效率内功率参考文献总结设计过程及思路第一步:获得原始数据,了解设计任务,仔细阅读《汽轮机课程设计》有关章节。

第二步:进行汽轮机蒸汽流量的初步计算。

根据公式D m h P D mg ri mact e∆+∆=ηηη)(6.30计算出0D 第三步:回热系统饿热平衡初步计算。

根据《热力发电厂》所学知识求出各高加的抽汽压力,抽汽焓值以及抽汽量等数据。

第四步:调节级的设计。

第五步:压力级的级数,比焓降分配的确定。

此过程必须先确定级数,然后求得各级比焓降,在各级比焓奖的修正过程中,通过重新调整各级焓降,使热力过程曲线上最后一级背压zP 2 与排汽压力 c P ' 重合。

第六步:级的热力计算先确定各级叶型,安装角等技术参数,然后按照《汽轮机原理》的热力计算方程进行详细的热力计算。

第七步:修正各级热力计算结果。

第八步:整理计算过程,书写设计计算说明书。

摘要:随着电力工业的飞速发展,发电设备技术的显著提高,我国主力发电机组已经开始由超高压迈向亚临界,超临界状态。

新型的300MW,600MW机组逐渐成为我国电力工业的主要机。

为了更深刻的了解当前的技术工艺,并在此过程中达到学以致用的目的,我们特选取哈汽600MW超临界压力凝汽式汽轮机组为设计蓝本,对其高压缸进行了全面系统的分析,确定了其热力过程线,调节级型式,级数,各级比焓降,叶型及几何尺寸,达到了基本的设计要求。

关键词:课程设计600MW超临界凝汽式汽轮机高压缸一.原始资料整理和分析已知技术条件和参数:Pe=600MW n=3000r/min 主汽压 24.2MPa 主汽温度566℃ 高压缸排汽压力4.23MPa 给水温度 284℃二.拟定汽轮机近似热力过程曲线和原则性回热系统进行热耗量及热经济性的初步计算1.近似热力过程曲线拟定由 P 0,t 0查H-S 图确定汽轮机进气状态点0并查得初比焓 h 0=3406.52KJ/kg S 0=6.26KJ/(Kg .℃) V 0=0.0138m 3/kg 设进汽机构的节流损失∆P=0.04P 0得调节级前压力 P 0‘=P 0-∆P 0=23.474MPa 由 5660=t ℃查焓墒图得,/52.34060kg kJ h =' kg m V c kg kJ S /0142.0),/(2873.6300=︒⋅=由进汽状态点O 等熵过程到高压缸排汽压力a r MP P 23.4=可得kg kJ h /061.29312='kg kJ h h h c t t /459.475max 1='-=∆ kg kJ h h t i m aci /667.432459.47591.0max 11=⨯=∆⨯=∆η 由m aci h h h 102∆-'=可确定高压缸排汽点2再热蒸汽压a r MP P 81.3=低压缸进汽压力a r rh MP P P P 695.34='∆-=C T rh ︒=566查H-S 图得C kg kJ S kg kJ h ο⋅==/32.7,/.3556994 等熵过程到低压缸排汽压力线上5'点kg kJ h KP P a /66.2229,9.455==''kg kJ h h h m act /39.136966.222956.3599542=-='-=∆' kg kJ h h h m act m ac t t /359.1845459.4753.136921max =+=∆+∆=∆ kg kJ h h m ac t i i /277.1679359.184591.0max =⨯=∆⨯=∆ηp 2p c2h i2h t2h i1macmacmacmach t1p 0p 0p 0p 2h e2465321sh2.估算汽轮机进汽量03003.02.197.099.027.1679106006.36.3D D m h P D gm maci e ∆+⨯⨯⨯⨯⨯=∆+⨯⨯⨯=ηη h t D /05.16570=⇒m — 考虑回热抽汽引起进汽量增大的系数。

汽轮机本体结构(低压缸及发电机)

第一章600WM汽轮机低压缸及发电机结构简介一、汽轮机热力系统得工作原理1、汽水流程:再热后得蒸汽从机组两侧得两个中压再热主汽调节联合阀及四根中压导汽管从中部进入分流得中压缸,经过正反各9 级反动式压力级后,从中压缸上部四角得4 个排汽口排出,合并成两根连通管,分别进入Ⅰ号、Ⅱ号2个低压缸。

低压缸为双分流结构,蒸汽从中部流入,经过正反向各7 级反动式压力级后,从2个排汽口向下排入凝汽器。

排入凝汽器得乏汽在凝汽器内凝结成凝结水,由凝结水泵升压后经化学精处理装置、汽封冷却器、四台低压加热器,最后进入除氧器,除氧水由给水泵升压后经三台高压加热器进入锅炉省煤器,构成热力循环。

二、汽轮机本体缸体得常规设计低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。

汽机各转子均为无中心孔转子,采用刚性联接,,提高了转子得寿命及启动速度。

#1 低压转子得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。

低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。

三、岱海电厂得设备配置及选型汽轮机有两个双流得低压缸;通流级数为28级。

低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。

汽机各转子均为无中心孔转子,采用刚性联接,提高了转子得寿命及启动速度。

低压缸设有四个径向支持轴承。

#1 低压缸得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。

低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。

汽轮机低压缸有4级抽汽,分别用于向4 台低压加热器提供加热汽源。

N600-16、7/538/538汽轮机采用一次中间再热,其优点就是提高机组得热效率,在同样得初参数条件下,再热机组一般比非再热机组得热效率提高4%左右,而且由于末级蒸汽温度较非再热机组大大降低,因此,对防止汽轮机组低压末级叶片水蚀特别有利。

但就是中间再热式机组得热力系统比较复杂。

汽轮机额定基本参数型号 N600-16、7/538/538铭牌出力 603、7MW结构形式亚临界、一次中间再热、单轴、四缸、四排汽、反动式、冷凝式主汽压力 16、7MPa主汽温度 538℃再热汽压力 3、194MPa再热汽温度 538℃背压 11、8kPa(a)冷却水温 18℃给水温度 278、2℃转速 3000r/min旋转方向从汽轮机端向发电机端瞧为顺时针汽轮机抽汽级数 8级通流级数 58级高压部分级数 I+11级,叶片全部由围带固定中压部分级数 2×9级,叶片全部由围带固定低压部分级数 2×2×7级,其中前5级叶片由围带固定;次末级叶片为自由叶片;末级叶片由两道拉筋分组固定,为防水蚀叶片。

热力发电厂课程设计

1000 MW凝汽式发电机组全厂原则性热力系统的设计学院:交通学院专业:热能与动力工程*名:***学号: **********指导教师:***2015年 12月1000MW 热力发电厂课程设计任务书1.2设计原始资料1.2.1汽轮机形式及参数机组型式:N1000-26.25/600/600(TC4F )超超临界、一次中间再热、四缸四排气、单轴凝汽式、双背压额定功率:P e =1000MW主蒸汽参数:P 0=26.25MPa ,t 0=600℃高压缸排气:P rh 。

i =6.393MPa ,t rh 。

I =377.8℃再热器及管道阻力损失为高压缸排气压力的8%左右。

MPa 5114.0MPa 393.608.0p rh =⨯=∆中压缸进气参数:p rh =5.746MPa ,t rh =600℃汽轮机排气压力:P c =0.0049MPa给水温度:t fw =252℃给水泵为汽动式,小汽轮机汽源采用第四段抽汽,排气进入主凝汽器;补充水经软化处理后引入主凝汽器。

1.2.2锅炉型式及参数锅炉型式:HG2953/27.46YM1型变压运行直流燃煤锅炉过热蒸汽参数:p b =27.56MPa ,t b =605℃汽包压力:P drum =15.69MPa额定蒸发量:D b =2909.03t/h再热蒸汽出口温度:603t 0.rh b=℃ 锅炉效率:%8.93b =η1.2.3回热系统本热力系统共有八级抽汽,其中第一、二、三级抽汽分别供给三台高压加热器,第五、六、七、八级分别供给四台低压加热器,第四级抽汽作为高压除氧器的气源。

七级回热加热器均设置了疏水冷却器,以充分利用本机疏水热量来加热本级主凝结水。

三级高压加热器和低压加热器H5分别都设置内置式蒸汽冷却器,为保证安全性三台高压加热器的疏水均采用逐级自流至除氧器,四台低压加热器是疏水逐级自流至凝汽器。

汽轮机的主凝结水经凝结水泵送出,依次流过轴封加热器、四台低压加热器、除氧器,然后由汽动给水泵升压,在经过三级加热器加热,最终给水温度为252℃。

NZK汽轮机组低压缸零出力供热技术的研究与应用

NZK汽轮机组低压缸零出力供热技术的研究与应用【摘要】随着国家循环经济和节能环保产业的发展推进,发电厂集中供热是解决城区环境污染和保障人民群众身体健康的重要举措。

本文针对NZK145MW汽轮机组低压缸零出力技术的技术研究,系统改造,技术应用,能耗分析,运行优化,效果评价等方面进行分析论述。

通过热电联产改造技术的研究应用,提升了发电厂经济效益和市场竞争力,助推了地方环保治理发展。

【关键词】NZK汽轮机组低压缸零出力技术研究应用1背景与意义为了响应国家及地方政府“蓝天保卫”的总体要求,改善城市大气质量,实现集中供热是改善城市环境,提高城市现代化水平的重要措施,具有良好的社会效益、环境效益和经济效益,是国家产业政策重点支持发展的行业。

当地城区已供热面积380万平米,现有 73 万平米新建建筑处于无供热热源的状态。

地方供热能源结构不合理,浪费严重。

城区存在燃煤分散供热小锅炉房 11 座,该方式低效率、高污染。

城区另有联片供热锅炉房 8 座,共有 4.2-14MW低温链条锅炉41台,能耗高于国家节能指标,污染排放指标大幅超出国家环保排放标准。

电厂集中供热改造工程实施,可较好的调整城区的能源消费结构,极大的提高能源综合利用率,为本市的可持续发展创造积极的条件。

同时,增加电厂对外供热量,节约燃煤量和提高机组热效率,减少二氧化碳排放,提高电厂能源综合利用水平,提高发电厂市场竞争力,也可缓解城市供热不足状况,带来巨大的节能效益、环保效益与社会效益。

由于冬季供热期间,为了满足供热抽汽需求,机组运行“以热定电”受限运行,为了保障市区供热发展需要的同时,提高集中供热普及率和供热可靠性,提高资源综合利用效率,改善城市环境,符合国家的能源产业政策;同时响应了国家关于新能源消纳、提高火电机组运行灵活性的政策要求。

公司开展供热机组灵活性改造,以提高机组的供热能力、供电调峰能力。

既满足未来当地城市热负荷增长后供热的需求,又满足当前供热负荷下电网深度调峰的运行要求。

汽轮机课程设计说明书

船用汽轮机课程设计说明书摘要 (3)前言 (3)一、汽轮机定型 (4)1. 初终参数的选择 (4)2. 缸数的选择 (4)3. 调节级型式的选择 (5)4. 非调节级型式的选择 (5)5. 低压缸流路的选择 (6)二、机组近似膨胀过程 (7)1. 机组近似膨胀线和各状态点参数 (7)2. 详细计算 (7)三、低压缸热计算 (10)1. 主要尺寸计算 (10)2. 通流部分绘制 (11)3. 分级和焓降分配 (13)4. 详细计算 (14)4.1 第1级 (14)4.2 第2级 (19)4.3 第3级 (23)四、高压缸热计算 (28)1. 调节级热计算 (28)1.1 预先估算 (28)1.2 详细计算 (28)2. 非调节级热计算 (31)2.1 预先计算 (31)2.2 详细计算 (33)五、机组功率和效率 (37)附录1 机组预先计算 (38)附录2 高压缸热计算 (40)附录3 低压缸热计算 (48)附录4 机组功率与效率 (52)另:附图1 机组近似膨胀线附图2 低压缸膨胀过程线本次课程设计针对船用汽轮机,在给定蒸汽初温、初压和排汽压力的情况下,确定了蒸汽在整个机组内膨胀的近似热力过程,计算了高、低压缸内各级的主要尺寸、功率和效率。

最后根据计算结果,画出了蒸汽在高压缸调节级、非调节级和低压缸的h-s图,以及汽轮机低压缸通流部分的剖视图。

前言本组汽轮机功率是40000马力,入口蒸汽过热。

根据老师建议,并经过简单估算,我们采用双缸汽轮机,并在低压缸入口分流,调节级采用双列速度级。

在计算过程中,不考虑抽汽和漏汽,即整个机组内蒸汽流量恒定。

设计过程大致如下:●方案论证:对蒸汽初终参数、汽轮机缸数、调节级型式等进行选择。

●近似膨胀过程:根据蒸汽初终参数和自己选取的高、低压缸内焓降比例,画出机组的近似膨胀线,并算出线上各节点的热力参数,以此确定高压缸调节级、非调节级和低压缸的进出口参数。

●低压缸热计算:1)主要尺寸计算:即确定最末级的尺寸。

热力发电厂课程设计

热力发电厂课程设计一、课程设计题目600MW 凝汽式机组原则性热力系统热经济性计算二、课程设计的任务1、通过课程设计加深巩固热力发电厂所学的理论知识,了解热力发电厂热力计算的一般步骤;2、根据给定的热力系统数据,计算汽态膨胀过程线上各计算点的参数,并在h -s 图上绘出汽态膨胀线;3、计算额定功率下的汽轮机进汽量D 0及机组和全厂的热经济性指标,包括汽轮机热耗率、全厂热耗率、全厂发电标准煤耗率和全厂供电标准煤耗率。

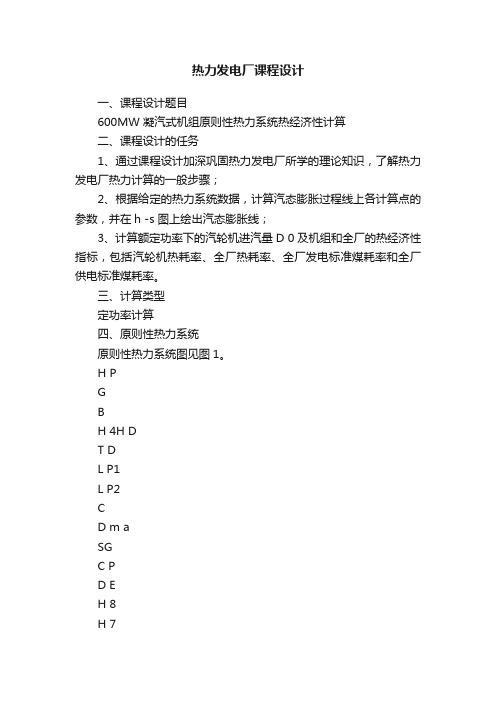

三、计算类型定功率计算四、原则性热力系统原则性热力系统图见图1。

H PGBH 4H DT DL P1L P2CD m aSGC PD EH 8H 7H 5FPH 3H 2H 1IPA BD ELM NA HPRLT1S1S2T 2T 3S3S4T 4B N T RH M PSS1S2S3S4轴封供汽母管T=T 1T 2T 3T 4+++FD l图1 发电厂原则性热力系统锅炉:HG-1900/25.4-YM4 型超临界、一次再热直流锅炉。

汽轮机:CLN600–24.2/566/566型超临界、三缸四排汽、单轴凝汽式汽轮机。

回热系统:系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

一至七级回热加热器(除除氧器外)均装设了疏水冷却器。

三台高压加热器均内置蒸汽冷却器。

汽轮机的主凝结水由凝结水泵送出,依次流过凝结水精处理装置、轴封加热器、四台低压加热器,进入除氧器。

给水由汽动给水泵升压,经三级高压加热器加热,最终进入锅炉。

三台高压加热器的疏水逐级自流至除氧器;四台低压加热器的疏水逐级自流至凝汽器热井。

五、计算原始资料1、汽轮机参数:(1)额定功率:P e=600MW;(2)主蒸汽参数:p0=24.2MPa,t0=566℃;(3)过热器出口蒸汽压力25.4 MPa,温度570℃;(4)再热蒸汽参数:热段:p rh=3.602MPa,t rh=566℃;冷段:p'rh=4.002MPa,t'rh=301.9℃;(5)排汽参数:见表3中A;2、回热系统参数:(1)机组各级回热抽汽参数见表1;表1 回热加热系统原始汽水参数项目单位H1 H2 H3 H4 H5 H6 H7 H8 抽汽压力MPa 5.899 4.002 1.809 0.9405 0.3871 0.1177 0.05757 0.01544 抽汽温度℃351.2 301.9 457.0 363.2 253.8 128.2 x=1.0 x=0.98 抽汽管道压损% 3 3 3 5 5 5 5 5加热器上端差℃见表3中B - 见表3中C加热器下端差℃ 5.6 5.6 5.6 - 5.6 5.6 5.6 - 注:忽略加热器和抽汽管道散热损失(2)给水泵出口压力:p pu=29.21MPa,给水泵效率:ηpu=0.9;(3)除氧器至给水泵高度差:H pu=22m;(4)小汽轮机排汽压力:p cx=7kPa,小汽轮机机械效率:ηmx=0.99,排汽干度:X cx=1;(5)凝结水泵出口压力:p'pu=1.724Mpa;(6)高加水侧压力取给水泵出口压力,低加水侧压力取凝结水泵出口压力;3、锅炉参数:锅炉效率:ηb =93%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章摘要...................... ...................... . (2)第二章汽轮机热力计算的技术条件和参数.............. ..3 第三章汽轮机低压部分介绍...................... . (4)第四章拟定汽轮机近似热力过程曲线 (5)第五章回热系统的计算 (7)第六章低压缸的压力级的级数和排汽口数的确定 (9)第七章各级详细的热力计算...................... .......... ..10 第八章参考文献...................... ....... .. (15)第九章总结 (16)第一章摘要本次课程设计主要对300MW亚临界冲动式汽轮机通流部分(低压缸)进行了详细的设计和计算。

先后完成了汽轮机近似热力过程曲线的拟定、原则性回热系统的计算、低压缸进汽量的估算、低压缸级数的确定、比焓降的分配和各级详细的热力计算,初步完成了汽轮机低压缸的设计。

汽轮机是以水蒸气为工质,将热能转变为机械能的外燃高速旋转式原动机。

它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等优点。

汽轮机是现代化国家中重要的动力机械设备。

汽轮机设备是火电厂的三大主要设备之一,汽轮机设备及系统包括汽轮机本体、调节保安油系统、辅助设备及热力系统等。

汽轮机本体是由汽轮机的转动部分(转子)和固定部分(静子)组成,调节保安油系统主要包括调节气阀、调速器、调速传动机构、主油泵、油箱、安全保护装置等;辅助设备主要包括凝汽器、抽气器、高低压加热器、除氧器、给水泵、凝结水泵、凝升泵、循环水泵等;热力系统主要指主蒸汽系统、再热蒸汽系统、旁路系统、凝汽系统、给水回热系统、给水除氧系统等。

汽轮机是以水蒸气为工质,将热能转变为机械能的外燃高速旋转式原动机。

它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等优点。

汽轮机是现代化国家中重要的动力机械设备。

汽轮机设备是火电厂的三大主要设备之一,汽轮机设备及系统包括汽轮机本体、调节保安油系统、辅助设备及热力系统等。

汽轮机本体是由汽轮机的转动部分(转子)和固定部分(静子)组成,调节保安油系统主要包括调节气阀、调速器、调速传动机构、主油泵、油箱、安全保护装置等;辅助设备主要包括凝汽器、抽气器、高低压加热器、除氧器、给水泵、凝结水泵、凝升泵、循环水泵等;热力系统主要指主蒸汽系统、再热蒸汽系统、旁路系统、凝汽系统、给水回热系统、给水除氧系统等。

第二章 汽轮机热力计算的技术条件和参数已知技术条件和参数:额定功率 P=300MW转 速 n=3000r/min 主蒸汽压力 MPa p 67.160=主蒸汽温度C t o5370= 低压缸排汽压力MPa p c 0049.0=设计冷却水温度C t o5.20=设计要求:运行时具有较高的经济性;不同工况下工作时均有高的可靠性;满足经济性、可靠性,保证汽轮机结构紧凑、布置合理。

提交的文件:相关计算程序一份;绘制通流部分方案图及纵剖面图;设计、计算说明书一册;详细的设计过程、思路说明。

第三章汽轮机低压部分介绍汽缸即汽轮机的外壳,是汽轮机静止部件的主要部分之一。

它的作用是将汽轮机的通流部分与大气隔绝,以形成蒸汽能量转换的封闭空间,以及支撑其他静止部件。

对于轴承座固定在汽缸上的机组,汽缸还要承受汽轮机转子的部分质量。

由于汽轮机的型式、容量、蒸汽参数、是否采用中间再热以及制造厂家的不同,汽缸结构型式也不一样。

汽缸一般为水平中分型式,上、下两个缸通过水平法兰用螺栓紧固。

国产600MW汽轮机有高压、中压和两个低压缸共四个缸。

低压缸工作压力不高、温度较低,但由于蒸汽容积大、低压缸的尺寸很大,尤其是排汽部分。

因此,在低压缸的设计中,强度已不成为主要问题,而如何保证其刚度,防止缸提产生挠曲和变形,合理设计排汽通道则成为了主要问题。

另外,为了改善低压缸的热膨胀,大机组采用多层低压缸,将通流部分设计在内缸中,使体积小的内缸承受温度变化而外缸和庞大的排汽缸则处于排汽低温状态,使其膨胀变形较小。

这种结构有利于设计成径向扩压排汽,使末级的余速损失减少,并可缩短尺寸,大多低压缸采用对称分流布置。

第四章 拟定汽轮机近似热力过程曲线由主蒸汽压力 MPa p 67.160=、主蒸汽温度C t o 5370= ,取进汽机构的节流损失MPa p 04.00=∆,得调节级前压力MPa p p p o o 0032.160=∆-=' 查h —s 图得kg kJ h /34020=,C kg kj s o /4378.60= 由进汽状态点O 等熵到高压缸排汽压力MPa p r 62.3=, 查h —s图得kg kJ h /1.29812=', kg kJ h h h o m act /9.42021='-'=∆,kg kJ h h m ac t i m ac i /2.36545.47591.011=⨯=∆⋅=∆η,由ma c i o h h h 12∆-'=可确定高压缸排汽点2。

取主蒸汽管道损失r r p p 1.0=∆ 得MPa p p r 62.39.03==,C t o 5373=查得:kg kJ h /7.35373= 考虑损失rp '∆得4点,得3点作等熵线交排汽压力4.9KPa 等压线于3点,查得kg kJ h /8.22563='.由此得: kg kJ h h h m act /9.880332='-=∆, kg kJ h h m act i m ac i /77022=∆⋅=∆η 由以上数据与估测,可得到如下的汽轮机近似热力过程曲线:123564h e2p 2p 0p 0p 0h t1macmacmacmach i1h t2h i22p cp 2第五章 回热系统的计算1. 排汽参数的确定由中压缸进汽参数MPa P 79.0=,蒸汽温度C t o 330= ,查h —s 图得kg kJ h /3122=,等熵变化到MPa P c 0049.0=时, kg kJ h c /8.2256=,对应的凝汽器中的饱和水温度C t o 33= ,经过轴封加热器时温升C o 3 ,即C o 36。

2: 回热级数的确定:由除氧器温度为C T o 1624=,低压进口水温C t o g 36=,高加出口C T o 5.2731=,且已知有8级回热,得每级平均温升为:C T T t o 21.4301625.2733091=-=-=∆ 低加级数 6.3301635.273=-=Z去除除氧器可得低加级数为3级因此,整个机组的回热系统由三高四低一除氧组成. 3: 低加回热参数的确定由C T o 1624=,C T o 369=,根据低加等温升分配各级温升,则C t o 2.25536162=-='∆. 以第8级加热器计算为例: C C t T T o o 2.612.2536)5(98=+=±'∆+=取出口端差 C t o 5=δ,则饱和水温度C C T T o o 2.6658=+= 查得对应得出口水焓和饱和水比焓分别为:kg kJ h /3.270= 和 kg kJ /1.258又可查得加热器工作压力MPa P 0236.0=,取抽汽管压损P P %6=∆ 得抽汽压力为 MPa P 0248.0=同理可得第5、6、7号加热器的相关参数由中压缸进汽参数MPa P 79.0=, C t o 330= 查h —s 图得kg kJ h /5.3122= 等熵变化到压力分别为抽汽压力时可查得各段抽汽得比焓和抽汽温度:5H kg kJ H /1.29305=' 6H kg kJ H /2.27546='7H kg kJ H /6.26357=' 8H kg kJ H /1.25088=' 4: 各级回热抽汽量的计算假定各加热器的效率98.0=h η,低加进入除氧器的水量为h t D fw /812= (1) 5H 低压加热器:由热平衡方程式: )()(.12555w w fw ee e h h h D h h D -='-∆η h t h h h h D D e e h w w fw e /73.36)4.5701.2930(98.0)4.4357.559(812)()(.55125=-⨯-⨯='--=∆η(2) 6H 低压加热器: 该级加热器的计算抽汽量h t h h h h D D ee h w w fw e /98.36)()(.66126='--='∆η由上级的疏水使本级抽汽量减少的相当量为:h t h h h h D e D e e e e e e /72.14.4442.27544.4444.57073.36.666555=--⨯='-'-'∆=∆ 本级加热器的实际抽汽量为:h t e D D D e e e /26.35566=∆-'∆=∆ 同理可求得:h t e D D D e ee /5.34677=∆-'∆=∆ h t e D D D e ee /59.33788=∆-'∆=∆ (已知中压缸的排气量为812.17t/h )第六章 低压缸的压力级的级数和排汽口数的确定1、排气口数的确定由已知条件可知排气口数为3排气口2、低压缸压力级级数的确定 第一压力级的平均直径估取:t a m h x d ∆=2847.0'先假定kg kj h x t a /108.65.0=∆= 'm d mm 92.110865.02847.0=⨯⨯=凝汽式汽轮机末级直径的估取首末两级平均直径比不小于0.46-0.6 取75.0=θm rdhV G d mactc z m 58.2514022=∆=ξθ确定压力级平均直径但的变化在横坐标上任取a=25cm 的线段用以表示第一级至末级动叶中心之间的距离,在BD 两端分别按比例画出第一级至末级的平均直径值)40,40('z mm d CD d AB ==,据所选择的通道形状,用光滑曲线将A.C 连接起来,压力级平均直径在图上将BD 分为7等份,从图中可以看出各段长度,求出平均直径为: 109......)11(⨯++-+=-CD AB d m压力级平均理想比焓降:2)(337.12a m t x d h --⨯=∆级数的确定89.6/)1(=∆+∆=-t pt h h Z α,取为7 各级比焓降的分配: 级号 1 2 3 4 5 6 7 平均直径 m d1.92 1.935 1.958 22.052 2.246 2.58 速度比 a x0.65 0.65 0.6460.6460.65 0.66 0.67 计算理想焓降t h ∆107.6 109 113.3 118.24124.2142.8164.4第七章 各级详细的热力计算第一级:1. 喷嘴出口汽流速度及喷嘴损失kgkj h h sm t c c kgkj h h h kg kj h c h sm nd v kg kj h m dm s m c n n t m b n t o t m t o /841.5)1(/9.427/3.91)1(/05.62000/23460/07.114,49.1',/110*211**2*=∆-=∆===∆Ω-=∆=∆=∆+=∆===∆==ϕϕπς2. 喷嘴出口面积Ab 和喷嘴出口高度ln :mt c d e tGv l m tc tGv A p p n m n n n cr o n 091.0sin 134.010546.0/1112411*1===⨯==>=αμπμεε3. 动叶出口汽流速度及动叶损失kgkj ch kgkj h h sm uw u w c s m w h w w c sm uc u c w kgkj h h c b b tm oo ot m b /991.32000/838.6)1(/343.89cos 2/45.31624.1.769104.85sin sin /879.78cos 2/8.53)1(222*222222221*21211111112211*==∆=∆-=∆=-+==+∆Ω==-====-+==∆Ω-=∆-ψβψββαβας4. Ab 和ln 计算m l l md e A l m tw t Gv A n b b bb b b 097.0094.0sin 160.0'2222=∆+===== βπμ级效率与内功率1.轮周有效比焓降:)/(591.932kg kj h h h h h h c b n t co u =∆-∆-∆-∆+∆='∆ξξ )/(609.103220kg kj h h h E c t co =∆-∆+∆=μ (取12=μ) 2.页高损失(考虑扇形损失取6.1=α)得 )/(646.1kg kj h lh ul ='∆=∆α3.级后各项能量损失: 隔板漏气损失:u pn pp p h Z A d h ∆=∆δπ其中 )/(358.92kg kj h h h l uu =∆-'∆=∆ 得 )/(179.0kg kj h p =∆ 叶顶漏气损失453.0sin 121=∆*****=∆u btz h l a h μψδμδ取cm r 2.0=δ由于该级前后蒸汽干度均为1,故不考虑(仅7、8级要考虑) 故该级有效比焓降:kg kj h h h h h h x p l u i /946.91=∆-∆-∆-∆-∆=∆δ 级效率:0ii E h =∆η=86.07% 级内功率:G h P i si*∆= =9293.919kw同理可得其余各级参数列表如下:项 目单 位第一级 第二级 第三级 第四级 第七级 级进汽压力/P 0 MPa 0.786 0.523 0.34 0.195 0.0624 级进汽比焓/h 0 kJ/kg 3132.1 3038.9 2930.1 2832 2981.7 级进汽滞止压力/P 00 MPa 0.82 5.6 0.36 0.23 0.024 上一级余速利用系数/μ1-1111上一级余速kJ/kg 5.464 3.991 3.98 8.1 17.75 损失/δh c2上一级余速kJ/kg0 3.991 3.98 8.1 17.75 动能利用/δh c0级进汽滞止kJ/kg3132.1 3042.924 2934 2842 2499.5 比焓/h00本级比焓降kJ/kg107.6 109 113.3 118.24 164.9 /Δh t本级滞止比kJ/kg107.6 112.99 117.28 128.2 190.1 焓降/Δh t0本级平均直m 1.92 1.935 1.958 2 2.58 径/d m速度比/X a-0.65 0.65 0.65 0.647 0.67级的蒸汽流kg/s104.219 104.2 98.7 98.7 88.6 量/G0平均反动度-0.45 0.45 0.52 0.52 0.66 估算/Ωm喷嘴理想比kJ/kg53.8 62.14 55 56.7 66.5 焓降/Δh n喷嘴滞止理kJ/kg53.8 66.14 58.98 66.7 84.36 想比焓降/Δh n0理想喷嘴出m/s328.02 342.01 343.3 365.2 410.51 口气流速度/c1t实际喷嘴出m/s318.18 331.7 333 354.2 398.19 口气流速度/c1喷嘴损失kJ/kg 3.18 3.9 3.48 3.94 4.98 /δh n圆周速度/u m/s301.59 303.795 307 314 405.26喷嘴等比熵kJ/kg3078.3 2980.8 2871.1 2775.3 2415.242 出口焓/h1t喷嘴等比熵MPa0.644 0.40 0.265 0.169 0.016 出口压力/P1喷嘴等比熵m3/kg0.41 0.583 0.81 1.139 8.725 出口比容/V1t喷嘴出口面m20.134 0.172 0.23 0.30 1.94 积/A n部分进汽度- 1 1 1 1 1 /e喷嘴高度/l n m0.091 0.109 0.141 0.189 0.852 喷嘴出口实kJ/kg3081.48 2984.7 2874.6 2779.24 2420.221 际比焓降/h1动叶进口汽°85.104 68.36 80.6 61 -78.27 流角/β1动叶进口相m/s78.879 95.7 88.8 95.8 115.5 对速度/w1动叶动能kJ/kg 3.111 4.58 3.44 4.60 6.67 /δh w1动叶前滞止kJ/kg3084.591 2989.3 2878.5 2783.84 2426.89 比焓/h10动叶前滞止MPa0.652 0.45 0.274 0.17 0.017 压力/P10动叶理想比kJ/kg53.8 44.05 58.76 61.464 129.09 焓降/Δh b动叶滞止比kJ/kg56.911 59.08 62.6 66.06 135.76 焓降/Δh b0动叶出口理m/s337.375 343.5 353.8 363.48 521.08 想汽流速度/w2t动叶出口实m/s316.45 319.45 328.03 338.03 488.7 际汽流速度/w2动叶损失kJ/kg 6.838 7.24 8.3 8.91 16.3 /δh b动叶后压力MPa0.523 0.37 0.2 0.1310 0.006 /P2动叶后比容m3/kg0.486 0.62 0.99 1.38 21.119 /V2动叶后比焓kJ/kg3024.5 2942.8 2824.14 2726.68 2307.438 /h2动叶出口面m20.160 0.20 0.276 0.37 3.83 积/A b盖度/Δmm 3 3 3 3 3动叶高度/l b m0.094 0.112 0.144 0.192 0.855动叶出汽角°16.395 17.09 17.75 17.5 33.543 /β2动叶出口绝m/s89.343 89.28 101.5 92 270.135 对速度/c2绝对速度方°88.719 88.9 86.38 85.29 89.557 向角/α2余速损失kJ/kg 3.991 3.98 15.1 5.1 36.48 /δh c2轮周效率比焓降/Δh u'kJ/kg93.591 93.88 98.4 110.25 155.57 (无限长叶片)级消耗的理kJ/kg103.6 105.02 103.2 122.9 213 想能量/E0轮周效率/ηu'%9.33 89.39 92 89.7 73单位质量蒸kJ/kg93.794 95 95.6 111.2 115.578 汽轮周功/W u轮周效率%90.04 90.2 92.7 90.5 72.9 /ηu''两种轮周效%0.3 0.96 0.8 0.89 0.01 率误差/Δηu叶高损失/δh l kJ/kg 1.646 1.033 0.81 0.698 0.292轮周有效比kJ/kg91.446 92.85 44.59 109.5 155.286 焓降/Δh u轮周效率/ηu%89.14 88.41 91.65 89.09 72.78 级效率/ηi%86.07 85 88.13 89.11 72.61 级内功率/P i s kW9293.9 9361.01 9079.4 10741.6 13733.6第八章参考文献1.冯慧霞主编.汽轮机课程设计参考资料.北京:水利电力出版社,19912.靳智平主编.电厂汽轮机原理及系统.北京:中国电力出版社,20053.郑体宽主编.热力发电厂.北京:中国电力出版社,20044.严家禄,余晓福著.水和水蒸气热力性质表.北京:高等教育出版社5.胡念苏主编.汽轮机设备及系统.北京:中国电力出版社,2006第十章总结时间过得真快,转眼间为期三周的汽轮机课程设计已经结束。