汽车正碰结构分析报告

碰撞检查报告

碰撞检查报告

尊敬的用户,

感谢您选择我们的碰撞检查服务。

为了确保您的行车安全及车辆状态的可靠性,我们依据您的要求,已对您的车辆进行了碰撞检查,并编制了以下报告,旨在详细说明检查的结果和发现的问题。

1. 车辆信息

车辆品牌:XXX

车辆型号:XXX

车牌号码:XXX

2. 检查结果

经过仔细检查,我们发现了以下问题:

问题1:车头部位有不对齐现象

问题2:右侧车门有明显凹陷

问题3:右后轮组件损坏

3. 问题详细描述

3.1 车头部位不对齐

经过测量,我们发现车头部位不对齐,与车身其他部位存在明显的偏移。

这可能是由于之前的碰撞造成的,需要修复以恢复车辆的稳定性和外观。

3.2 右侧车门凹陷

右侧车门出现了凹陷的情况,凸显了车辆曾经经历过撞击。

虽然车门仍可以正常打开和关闭,但凹陷可能会影响门的密封性和安全性,需要修复以确保车门完好无损。

3.3 右后轮组件损坏

我们发现右后轮组件存在损坏情况。

可能是由于碰撞造成的,这可能导致车辆操控能力下降,影响行车安全。

建议立即对该组件进行检修或更换,确保车辆的稳定性和可靠性。

综上所述,根据我们的检查结果,您的车辆存在以上问题。

我们建议您尽快将车辆送往专业的维修中心进行修复,以确保您的行车安全和车辆的正常运行。

特此报告。

如有任何疑问或需要进一步咨询,请随时与我们联系。

谢谢。

此致,

XXX检测中心。

汽车结构方案分析报告

汽车结构方案分析报告一、背景介绍目前,汽车行业在国内外市场中占有重要地位。

对于汽车厂商来说,制造出经济、适用、性能优越的汽车产品是其核心竞争力的体现。

汽车的结构方案是汽车产品设计的关键之一,其重要性毋庸置疑。

因此,本文将针对汽车结构方案进行分析。

二、汽车结构方案分析汽车结构方案主要包括车身结构、车架结构以及车门结构等方面。

下面将分别从这三个方面进行分析。

1. 车身结构车身结构是汽车最重要的部件之一。

主要分为钢质车身结构、铝合金车身结构、碳纤维车身结构等。

这些车身结构各有优缺点,钢质车身结构强度高、成本低,但重量大;铝合金车身结构强度高、重量轻、安全性好,但成本高;碳纤维车身结构强度高、重量轻、刚性好,但成本极高。

因此,在设计汽车结构方案时,应该综合考虑车身结构的重量、强度、安全性和成本等因素,选择最合适的方案。

2. 车架结构车架结构是汽车重要的组成部分,起支撑和承载作用。

车架结构主要分为前置前驱、前置后驱和前置四驱等。

前置前驱车架的优点是简单、空间利用率高,缺点是抗侧倾能力不如其它结构;前置后驱车架的优点是操控性好、适合高速行驶,缺点是转向半径大;前置四驱车架的优点是牵引力强、操控性好,缺点是结构复杂。

3. 车门结构车门结构是汽车外壳的组成部分之一,也是汽车用户直接接触的部位。

车门结构主要分为制动门、折叠门、滑动门等。

制动门的优点是结构简单、操作方便,缺点是占空间且不适合老年人和残疾人;折叠门的优点是操作简单、安全性好,缺点是受限于车身空间;滑动门的优点是开启方便、占用空间少,缺点是结构复杂。

三、总结汽车结构方案是整个汽车设计的核心之一,制定合适的方案可以保证汽车产品的竞争力。

在汽车结构方案设计中,应该综合考虑车身结构、车架结构、车门结构等方面的因素,最终选择符合市场需求、价值观念和使用体验的方案。

正碰结构分析报告

目录1 分析目的和意义 (1)2 使用软件说明 (1)3 整车参数 (1)3.1整车基本参数 (1)3.2有限元基本参数 (2)3.3边界条件定义 (3)4 正面100%刚性壁障碰撞分析结果 (4)4.1能量检查 (4)4.2全局技术指标 (5)4.3整车变形情况 (6)4.4前纵梁变形情况 (7)4.5B柱下方加速度 (9)4.6A柱侵入量 (9)4.7转向管柱侵入量 (10)4.8踏板侵入量 (11)4.9前围板侵入量 (11)5 总结 (12)6 误差分析 (12)1 分析目的和意义在车辆的设计阶段进行车辆的碰撞仿真模拟,可以将车辆所需要的碰撞性能考虑在结构设计中,为顺利通过实车碰撞试验做一些先导性的工作,同时碰撞性能是国家相关安全标准所强制要求,准确的模拟碰撞过程,并将结果反馈设计部门,做好车辆的碰撞安全设计是出于对驾乘人员安全的考虑,同时,优秀的车辆碰撞性能也是车辆占有市场的重要的技术资本。

2 使用软件说明在本次模拟中,主要使用了HYPERMESH前处理软件和LS-DYNA求解器,HYPERMESH是世界领先的、功能强大的CAE前处理软件,由ALTIAR公司开发,目前在世界上的应用非常广泛。

HYPERMESH具有强大的有限元网格前处理功能,并且与众多的主流CAE求解器具有良好的接口。

LS-DYNA是一款功能强大的显式通用分析有限元程序,可以求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性问题。

3 整车参数3.1 整车基本参数QQ基本参数如下所示:表1 Q基本尺寸3.2 有限元基本参数本次根据项目组提供的Q整车数模、零部件明细表及质量、材料特性等数据进行CAE 分析,考察整车100%正面刚性壁障碰撞安全性能。

使用的主要材料有DC01、DC03、BLD、20#、B340/590DP、BUSD、ABS、PP等。

模型基本参数如下:表格2 Q 有限元模型信息图1 整车有限元模型300m图2 压溃空间计算: Crashable Space300mm图3 白车身板材厚度分布(mm)图4 开闭件板材厚度分布(mm)3.3 边界条件定义km/的速度与固定刚性障碍壁表面垂直相撞。

各种车辆碰撞实验报告

一、实验背景随着我国汽车保有量的逐年增加,交通事故也日益频繁。

为了提高车辆的安全性能,降低交通事故的发生率,各大汽车制造商和科研机构纷纷开展车辆碰撞实验。

本实验旨在通过模拟各种车辆碰撞情况,分析碰撞过程中的力学特性,为车辆设计和安全性能提升提供理论依据。

二、实验目的1. 研究不同类型车辆碰撞时的力学特性;2. 分析碰撞过程中的能量转换;3. 探讨车辆安全配置对碰撞结果的影响;4. 为车辆设计和安全性能提升提供参考。

三、实验内容1. 实验方案设计本实验采用模拟碰撞实验,选用以下车型进行碰撞实验:(1)小型轿车:A0级;(2)中型轿车:B级;(3)SUV车型:C级;(4)重型货车:D级。

实验采用正碰、追尾、侧碰三种碰撞形式,分别模拟实际道路中常见的碰撞事故。

2. 实验仪器与设备(1)碰撞实验台:用于模拟车辆碰撞;(2)高速摄影机:记录碰撞过程;(3)加速度传感器:测量碰撞过程中的加速度;(4)能量测量仪:测量碰撞过程中的能量转换;(5)数据采集与分析软件:处理实验数据。

3. 实验步骤(1)搭建实验平台,调试实验设备;(2)将待测车辆放置于碰撞实验台上;(3)设置碰撞速度、角度等参数;(4)启动实验,记录碰撞过程;(5)采集数据,分析碰撞结果。

四、实验结果与分析1. 小型轿车碰撞实验实验结果显示,小型轿车在正碰、追尾、侧碰三种碰撞形式中,碰撞速度对碰撞结果影响较大。

在碰撞速度较低时,车辆结构基本完好,车内乘客受到的伤害较小;随着碰撞速度的提高,车辆结构损伤加剧,车内乘客受到的伤害也随之增加。

2. 中型轿车碰撞实验中型轿车在三种碰撞形式中的碰撞结果与小型轿车类似,但碰撞速度对碰撞结果的影响更为明显。

在碰撞速度较高时,车辆结构损伤较大,车内乘客受到的伤害更严重。

3. SUV车型碰撞实验SUV车型在三种碰撞形式中的碰撞结果与小型、中型轿车有所不同。

由于SUV车型车身较高,侧碰时车内乘客受到的伤害相对较小。

但SUV车型在追尾碰撞中,由于车身高,车内乘客受到的伤害较大。

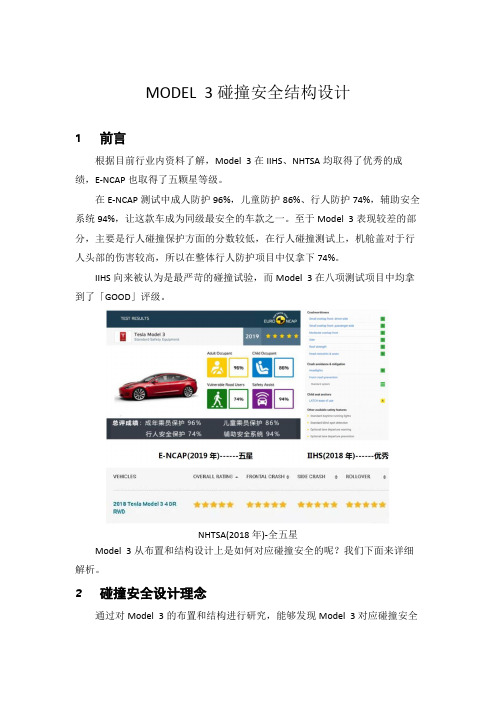

MODEL 3碰撞安全结构设计

MODEL 3碰撞安全结构设计1前言根据目前行业内资料了解,Model 3在IIHS、NHTSA均取得了优秀的成绩,E-NCAP也取得了五颗星等级。

在E-NCAP测试中成人防护96%,儿童防护86%、行人防护74%,辅助安全系统94%,让这款车成为同级最安全的车款之一。

至于Model 3表现较差的部分,主要是行人碰撞保护方面的分数较低,在行人碰撞测试上,机舱盖对于行人头部的伤害较高,所以在整体行人防护项目中仅拿下74%。

IIHS向来被认为是最严苛的碰撞试验,而Model 3在八项测试项目中均拿到了「GOOD」评级。

NHTSA(2018年)-全五星Model 3从布置和结构设计上是如何对应碰撞安全的呢?我们下面来详细解析。

2碰撞安全设计理念通过对Model 3的布置和结构进行研究,能够发现Model 3对应碰撞安全有多方面的设计考虑。

•要能够满足全球主要检测机构的碰撞测试要求;•电动汽车独特的高压部件保护及传统的乘员保护相结合;图1 Model 3对应碰撞法规示意图3正面碰撞-传力路径Model 3在正碰过程中,机舱主要有三条传力路径:①吸能盒+纵梁②下横梁+副车架③Shotgun图2 正面碰撞传力路径示意图图3 正面碰撞传力路径示意图•路径①作为主要传力通道,有效传力至门槛边梁;•路径②下横梁可以在高速碰撞过程中通过副车架有效传力至Crossmemb er;Model 3作为纯电动车区别于传统车型设计,传统车型中地板上的传力纵梁在EV化的过程中被取消,由电池包内两根纵梁进行了替代,保证了碰撞力的有效传递及电池安全。

•路径③中Shotgun在X向与纵梁基本平齐,作为第三条传力路径避免了传力过程中的失效。

4正面碰撞-机舱布置本次解析的Model 3车型为后置后驱,前机舱无动力总成,吸能空间充裕。

图4 Model 3与一般车型机舱吸能行程对比示意图Model 3设计特点在短前悬的状态下做到吸能空间最大化(如表5)。

汽车结构方案分析报告

汽车结构方案分析报告引言汽车是现代社会中不可缺少的交通工具之一,汽车行业作为一个庞大的产业链,包括设计、研发、生产等多个环节。

而汽车的结构方案是汽车行业中一个重要的环节。

本文将从汽车结构方案的设计、分析和优化等方面进行阐述。

汽车结构方案设计汽车结构方案是指汽车整车及其各个系统组成部分的构造、形状、连接方式、零部件、工艺等方面的设计。

在设计汽车结构方案时需要充分考虑汽车的安全性、性能、经济性、可靠性等因素。

安全性设计汽车的安全性是设计汽车结构方案时最为重要的因素之一。

在汽车结构方案设计中,应该根据车型、用途和地区的不同,提前进行碰撞模拟和翻滚试验,来确保汽车在意外情况下的安全性。

同时,在汽车结构方案设计中,还应考虑乘员舱的保护功能,确保在碰撞时车内人员的安全。

性能设计汽车的性能是指汽车在使用过程中的动力、操控、舒适性等方面的表现。

在汽车结构方案设计时,需要充分考虑汽车的性能表现。

例如,在设计汽车底盘时,需要充分考虑车型、用途和地形等因素,以便在使用过程中达到良好的性能表现。

经济性设计汽车的经济性是指汽车在使用过程中的燃油消耗、使用成本等方面的表现。

在汽车结构方案设计时,需要充分考虑汽车的经济性表现。

例如,在设计汽车动力系统时,需要考虑动力输出平稳性和燃油经济性。

可靠性设计汽车的可靠性是指汽车在使用过程中的故障率、可维修性和耐久性等方面的表现。

在汽车结构方案设计时,需要充分考虑汽车的可靠性表现。

例如,在设计汽车变速器时,需要考虑齿轮夹紧和润滑油路等可靠性因素。

汽车结构方案分析汽车结构方案的分析是为了验证设计方案的正确性和可行性。

分析过程需要综合考虑汽车的安全性、性能、经济性和可靠性等因素,对新的结构方案进行建模和仿真,以便更好地识别可能存在的问题,并在早期解决这些问题。

运动学仿真运动学仿真是指汽车相对于路面的运动、转向、倾斜等动力学特性的仿真。

在汽车结构方案分析中,运动学仿真是非常重要的一步,可以为汽车的运动学表现提供更可靠的证明。

车身结构分析汽车碰撞安全

分析碰撞过程中能量的吸收与传递,以判断车身结构在碰撞中的安 全性能。

乘员保护

通过对碰撞测试中假人受伤程度、安全带、气囊等安全装置的表现进 行数据收集和分析,评估车身结构对乘员的保护效果。

车身结构性能评估与改进

材料性能

评估车身结构所用材料的强度、刚度 、韧性等性能,提出改进建议。

结构设计

针对碰撞测试中暴露出的问题,对车 身结构进行优化设计,如增加防撞梁 、改进吸能结构等。

风险,为驾驶员提供足够反应时间。

02

自动紧急制动系统

在检测到不可避免碰撞的情况下,自动紧急制动系统能够迅速启动制动

,降低碰撞速度和冲击力。

03

乘员保护系统

配备气囊、安全带预紧器等乘员保护装置,确保在发生碰撞时,能够最

大限度减少乘员受伤风险。同时,通过智能算法优化保护装置的触发时

机和力度,提高保护效果。

撞能量的有效吸收和分散。

乘员空间保护

车身结构需要确保在碰撞中能够 维持足够的乘员空间。这有助于 减少乘员与车内结构的碰撞,降

低受伤风险。

碰撞力传递

车身结构需合理设计碰撞力的传 递路径,避免关键零部件的过早 失效,确保车辆在碰撞后能保持

一定的操控性。

报告的目的和范围

• 本报告旨在深入探讨车身结构对汽车碰撞安全性的影响。报告 将分析不同车身结构类型在碰撞安全性方面的表现,并讨论结 构优化和设计改进的方法。此外,报告还将关注碰撞安全性的 评价标准和测试方法,以便更全面地评估车身结构在碰撞安全 中的角色。

的风险。

法规与评级

各国政府和汽车评价机构都制定了 相应的碰撞安全标准和评级体系。 汽车制造商需要满足这些标准以获 得市场准入和销售许可。

碰撞安全分析结构篇课件

侵入量测量位置

前围板 CCB

A柱后移量

方向盘 脚踏板

左上 左下 右上 右下

X 测量值 263.9 (279)

116.1 107.7 (170)

33 (33) 8.4 3.9

87.2 (87) 154.2

目标值 150 80

100

80 150

Z 测量值

∕ ∕ ∕ ∕ ∕ ∕

63.3 (68) 75.7

碰撞安全分析-结构篇

编制:

上海世科嘉设计验证部CAE科 2008-9-18

碰撞安全分析结构篇

1

整车主要结构

碰撞过程中能量吸收主要是通 过车身实现,底盘零件吸收的能量 不起主要作用,但底盘零件传递力 对车身加速度有重要影响。

碰撞安全分析结构篇

2

全封闭式承载车身结构

碰撞安全分析结构篇

3

主要NCAP比较

1 2

MV02

Fti Sti

ⅲ 优化kickdown区间结构,保证力分配路径合理

B11 Mxx

MXX

B11

INJURY AIRBAG+PT AIRBAG+PT

DRV PAS DRV PAS

HIC

305 270 354 351

第一阶段加速度 第二阶段加速度

碰撞C安H全E分ST析g结构篇35 34 40.8 41.2

Fuel filler side

Honeycomb deformable barrier V = 80 km/h – Mass=1368 Kg.

70% Overlap on fuel filler side A 301 NEW regulation

Rigid plate barrier M = 1100 Kg.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 20 B 柱下端加速度曲线

4.6 A 柱侵入量 在纵向冲击力的作用下,A 柱主要承受与车辆坐标系 XZ 平面平行的纵向冲击力的作

用,主要表现为纵向压缩的状况。

图 21 A 柱侵入量测量示意图

如图 21 所示,取门框上中下三处参考点,分别测出左右侧的 AB 柱间距变化量,来 判断 A 柱侵入程度。

图 1 整车有限元模型

300m

图 2 压溃空间计算: Crashable Space 300mm

第 2 页 共 12 页

正碰结构分析报告

Q 汽车有限公司

图 3 白车身板材厚度分布(mm)

图 4 开闭件板材厚度分布(mm)

3.3 边界条件定义 试验车辆以 50 km / h 的速度与固定刚性障碍壁表面垂直相撞。在本次模拟中,撞击接

图 8 刚性墙反力时间历程曲线

要满足碰撞法规试验的要求,从技术指标上来讲,就是使车体的碰撞性能及乘员的损 伤指标都在一定的限制范围以内。其中,乘员头部、胸部等的碰撞加速度受车体碰撞加速 度的影响较大。在生产实际中,降低车体碰撞加速度是设计需要重点考虑的一个方面。整 车加速度峰值为 40 g。

图 9 整车加速度时间历程曲线 第 5 页 共 12 页

图 18 60ms 前纵梁变形情况

4.5 B 柱下方加速度

图 19 80ms 前纵梁变形情况

B 柱下方加速度在碰撞过程中最能反应假人加速度状态,直接影响假人碰撞过程中的 各项伤害值,是整车碰撞安全性能优化的重要指标。其峰值分别为 39.5g 39.8g。

第 7 页 共 12 页

正碰结构分析报告

Q 汽车有限公司

多的主流 CAE 求解器具有良好的接口。LS-DYNA 是一款功能强大的显式通用分析有限元

程序,可以求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性问题。

3 整车参数

3.1 整车基本参数

QQ 基本参数如下所示:

表 1 Q 基本尺寸

车辆型号

Q

发动机型号

BG13-20

长

mm

4140

外形尺寸

正碰结构分析报告

Q 汽车有限公司

4.3 整车变形情况 碰撞模拟过程中各个时段的变形情况可以反映出整车在碰撞过程中的变形情况,

0ms、20ms、40ms、60ms、80ms 整车碰撞变形如下所示:

图 10 0ms 整车碰撞变形情况

图 11 20ms 整车碰撞变形情况

图 12 40ms 整车碰撞变形情况

7.2E-7

N/A

检查结果

模型有效

图 6 能量曲线 第 4 页 共 12 页

正碰结构分析报告

Q 汽车有限公司

图 7 质量增加曲线

4.2 全局技术指标 刚墙反力曲线反映碰撞过程中刚墙受冲击力的大小,同时也可以看出整车加速度的变

化情况,如果刚性墙反力峰值过大,可能会导致车架乃至整车加速度过大,这对于乘员的 保护是不利的。刚性墙最大反力为 488KN,在 35ms 左右处出现,如下所示:

正碰结构分析报告

Q 汽车有限公司

1 分析目的和意义

在车辆的设计阶段进行车辆的碰撞仿真模拟,可以将车辆所需要的碰撞性能考虑在结

构设计中,为顺利通过实车碰撞试验做一些先导性的工作,同时碰撞性能是国家相关安全

标准所强制要求,准确的模拟碰撞过程,并将结果反馈设计部门,做好车辆的碰撞安全设

计是出于对驾乘人员安全的考虑,同时,优秀的车辆碰撞性能也是车辆占有市场的重要的

Q 汽车有限公司

正碰刚性壁障

重力 g 地面

4 正面 100%刚性壁障碰撞分析结果

4.1 能量检查

碰撞过程中能量的变化以及质量增加情况是评价模型是否正确的重要指标。

表格 3 能量检查

检查项

计算结果

要求

沙漏能

1.78%

≤5%

能量比

1.00%

≤2%

质量增加

0.46%

≤5%

总能量(KJ)

123KJ

N/A

时间步长(S)

图 13 60ms 整车碰撞变形情况

图 14 80ms 整车碰撞变形情况

4.4 前纵梁变形情况 碰撞过程中,前纵梁吸收了碰撞的大部分能量,为主要吸能部件,其变形情况如下:

图 15 0ms 前纵梁变形情况

第 6 页 共 12 页

正碰结构分析报告

图 16 20ms 前纵梁变形情况

Q 汽车有限公司

图 17 40ms 前纵梁变形情况

触方式为刚性墙,碰撞时速度为 50 km / h (沿 x 轴负向),碰撞角即垂直于壁障前表面 的直线与车辆纵向行进方向线之间的夹角为 0 度,同时对整车模型施加向下的重力加速度 g=9.81 m / s 2 ,如下所示:

第 3 页 共 12 页

正碰结构分析报告

撞击速度:50Km/h

图 5 QQ 正面碰撞模型

编号:Q-PD-PK-068

正碰结构分析报告

项目名称: QQ458321486

编制: 校对: 审核: 批准:

日期: 日期: 日期: 日期:

Q 汽车有限公司 2013 年 03 月

目录

1 分析目的和意义......................................................................................................................... 1 2 使用软件说明............................................................................................................................. 1 3 整车参数..................................................................................................................................... 1 3.1 整车基本参数.......................................................................................................................... 1 3.2 有限元基本参数...................................................................................................................... 2 3.3 边界条件定义.......................................................................................................................... 3 4 正面 100%刚性壁障碰撞分析结果........................................................................................... 4 4.1 能量检查.................................................................................................................................. 4 4.2 全局技术指标.......................................................................................................................... 5 4.3 整车变形情况.......................................................................................................................... 6 4.4 前纵梁变形情况...................................................................................................................... 7 4.5 B 柱下方加速度........................................................................................................................9 4.6 A 柱侵入量................................................................................................................................9 4.7 转向管柱侵入量.................................................................................................................... 10 4.8 踏板侵入量............................................................................................................................ 11 4.9 前围板侵入量........................................................................................................................ 11 5 总结........................................................................................................................................... 12 6 误差分析................................................................................................................................... 12