氮化硅的制备性质及应用ppt课件

氮化硅材料的性质及其在电子行业的应用

氮化硅材料的性质及其在电子行业的应用作为一种重要的材料,氮化硅材料在现代电子行业应用广泛。

那么氮化硅材料的性质到底如何,它有哪些优势和应用呢?接下来,本文将着重探讨氮化硅材料的性质及其在电子行业的应用。

一、氮化硅材料的性质氮化硅材料具有一系列独特的性质,下面,我们就来一一介绍。

1. 良好的导热性能:氮化硅材料的导热系数很高,是铜的三倍以上,而且随着温度的升高,其导热系数还会增加,因此氮化硅材料非常适合用作高功率电子器件的散热材料。

2. 超高强度:氮化硅材料的强度比很多传统材料都要高,它在高温和高压下仍然能够保持一定的强度,而且还具有良好的耐腐蚀性能。

3. 很强的耐磨性:氮化硅材料的硬度比钢还要高,因此它可以很好地抵抗磨损和刮擦,使其广泛应用在机械加工领域。

4. 特殊的光学特性:氮化硅材料可以实现透明或半透明,而且它的光学性能比玻璃、陶瓷等材料都要好。

5. 很强的化学惰性:氮化硅材料能够很好地抵抗介质的侵蚀,因此它非常适合在腐蚀性或黏附性介质的环境下使用。

二、氮化硅材料在电子行业的应用由于氮化硅材料的一系列优异性能,它在电子行业有着广泛的应用。

下面,我们针对具体的应用来谈一谈。

1. 氮化硅散热片氮化硅散热片是氮化硅材料的应用之一。

由于氮化硅的导热性和耐高温性,它被广泛地应用在高功率半导体器件中,如功率场效应晶体管、光电器件等。

这些器件在工作时会产生大量的热量,会导致温度过高而影响器件的性能,因此需要保持其温度在可承受的范围内。

氮化硅散热片正是能够很好的解决这一问题。

2. 氮化硅晶体氮化硅晶体被广泛应用于LED照明系统、射频功率放大器、微波电路和太阳能电池等领域。

由于氮化硅晶体具有极高的热导率和热容量,可以很好地控制器件的温度,同时也使其具有很高的稳定性和可靠性。

3. 氮化硅纳米管氮化硅纳米管是材料领域最新的研究热点之一,它的应用主要在纳米电子器件、电池技术和生物医学等领域。

由于氮化硅材料的硬度比其他半导体材料都强,所以制成的氮化硅纳米管具有更高的强度和稳定性,可以用来设计更加高效的电子器件,也可以应用于生物医学器械中。

氮化硅的性能及应用氮化硅微粉的制备方法氮化硅的-无机与分析化学共40页

60、生活的道路一旦选定,就要勇敢地 Nhomakorabea到底 ,决不 回头。 ——左

氮化硅的性能及应用氮化硅微粉的制 备方法氮化硅的-无机与分析化学

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才能 所向披 靡。

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

氮化硅陶瓷粉末

氮化硅陶瓷粉末氮化硅陶瓷粉末,是一种具有优异性能的陶瓷材料,广泛应用于高温、高压和耐腐蚀等极端环境中。

本文将从氮化硅陶瓷粉末的性质、制备工艺、应用领域等方面进行阐述。

一、氮化硅陶瓷粉末的性质氮化硅陶瓷粉末具有许多优异的性质,如高硬度、高强度、优异的耐磨性、耐腐蚀性和耐高温性等。

它的硬度接近于金刚石,仅次于碳化硅陶瓷。

同时,氮化硅陶瓷粉末具有优异的导热性能,其导热系数远高于普通陶瓷材料,可达到100-200 W/(m·K)。

此外,它还具有良好的绝缘性能和较低的热膨胀系数,能够在高温环境下保持稳定的性能。

氮化硅陶瓷粉末的制备主要通过高温反应法进行。

一种常用的制备方法是将硅粉和氨气在高温下进行反应,生成氮化硅粉末。

在制备过程中,需要严格控制反应温度和气氛,以确保反应的进行和产物的纯度。

三、氮化硅陶瓷粉末的应用领域氮化硅陶瓷粉末由于其优异的性能,在多个领域得到广泛应用。

首先,在电子行业中,氮化硅陶瓷粉末可用于制备高导热性的散热器和散热模块,有效降低电子元器件的温度,提高其工作性能和寿命。

其次,在机械工程领域,氮化硅陶瓷粉末可用于制备高硬度和耐磨性的零部件,如轴承、密封件和切削工具等。

此外,氮化硅陶瓷粉末还可应用于化学工业、医疗器械和航空航天等领域,用于制备耐腐蚀、耐高温的设备和零部件。

氮化硅陶瓷粉末是一种具有优异性能的陶瓷材料,广泛应用于高温、高压和耐腐蚀等极端环境中。

它的制备工艺相对简单,但需要严格控制反应条件以确保产物的纯度。

在电子、机械、化工等领域中,氮化硅陶瓷粉末发挥着重要的作用,为各行各业提供了高性能的材料解决方案。

随着科学技术的不断发展,相信氮化硅陶瓷粉末将在更多领域展现其巨大的潜力和价值。

氮化硅的制备、性质及应用

氮化硅的制备、性质及应用一、氮化硅的制备氮化硅(Si3N4)是一种高性能陶瓷材料,具有极高的硬度、耐热性、耐腐蚀性和机械强度。

在高温、高压、化学侵蚀和磨损等环境中都能够保持稳定的性能,因此被广泛地应用于诸如机械制造、航空航天、电子、能源等领域。

其制备主要有以下几种方法:1.1 气相沉积法(Gas-Phase Deposition)氮化硅经常采用气相沉积法制备,一般将硅酸气体和氨混合后,置于反应室内,在高温高压的条件下,氨气和硅源发生氧化还原反应,生成氮化硅。

这种方法可以分为化学气相沉积法(CVD)、低压化学气相沉积法(LPCVD)和物理气相沉积法(PVD)等。

CVD法是将硅源和氨气混合后通过一个加热的反应室,通过热解反应生成氮化硅薄膜。

LPCVD法是在比CVD更低的压力下进行,从而减少了薄膜内的杂质和气孔。

PVD法是将氮化硅蒸发到底材上,通过物理冷凝来生成薄膜。

这三种方法均可以获得高质量的氮化硅薄膜,但设备成本较高。

1.2 热压法(Hot-Pressing)热压法是利用模压设备,在高温和高压下对加工的氮化硅粉末进行压缩成形。

在这个过程中,氮化硅粉末粒子被压实在一起形成高性能的氮化硅材料。

此方法适用于制备较厚的氮化硅坯体,但制造成本较高。

1.3 热等静压法(Hot Isostatic Pressing)热等静压法是在高温和高压的条件下,通过固态反应生成氮化硅。

这种方法通过将氮化硅粉末置于气密的容器中,通过加热和压缩气体的方式进行固态反应。

与热压法相比,这种方法可以制备更大尺寸范围内的氮化硅零件,并且可以减少气孔和缺陷。

二、氮化硅的性质氮化硅是一种重要的工程陶瓷材料,具有许多优异的物理和化学特性。

以下是氮化硅的主要特性:2.1 高硬度与热稳定性氮化硅具有非常高的硬度,通常为9到10的莫氏硬度。

在极端条件下,如高温热应力、化学侵蚀和高压下,氮化硅能够保持稳定的物理特性和化学特性。

2.2 良好的热导性和电绝缘性氮化硅具有较高的热导性和良好的电绝缘性能,这使得它在电子行业和热管理行业中具有良好的应用前景。

氮化硅

氮化硅氮化硅,分子式为Si3N4,是一种重要的结构陶瓷材料。

它是一种超硬物质,本身具有润滑性,并且耐磨损;除氢氟酸外,它不与其他无机酸反应(反应方程式:Si3N4+4HF+9H2O=====3H2SiO3(沉淀)+4NH4F),抗腐蚀能力强,高温时抗氧化。

而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。

正是由于氮化硅陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。

如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。

我国及美国、日本等国家都已研制出了这种柴油机。

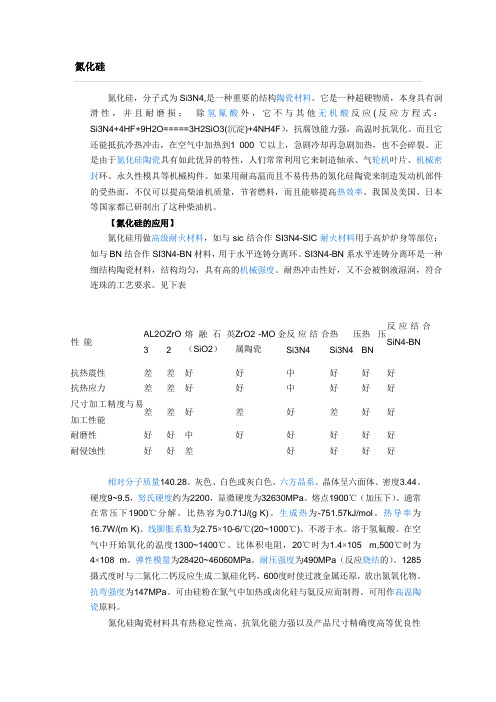

【氮化硅的应用】氮化硅用做高级耐火材料,如与sic结合作SI3N4-SIC耐火材料用于高炉炉身等部位;如与BN结合作SI3N4-BN材料,用于水平连铸分离环。

SI3N4-BN系水平连铸分离环是一种细结构陶瓷材料,结构均匀,具有高的机械强度。

耐热冲击性好,又不会被钢液湿润,符合连珠的工艺要求。

见下表性能AL2O3ZrO2熔融石英(SiO2)ZrO2 -MO金属陶瓷反应结合Si3N4热压Si3N4热压BN反应结合SiN4-BN抗热震性差差好好中好好好抗热应力差差好好中好好好尺寸加工精度与易加工性能差差好差好差好好耐磨性好好中好好好好好耐侵蚀性好好差好好好好相对分子质量140.28。

灰色、白色或灰白色。

六方晶系。

晶体呈六面体。

密度3.44。

硬度9~9.5,努氏硬度约为2200,显微硬度为32630MPa。

熔点1900℃(加压下)。

通常在常压下1900℃分解。

比热容为0.71J/(g·K)。

生成热为-751.57kJ/mol。

热导率为16.7W/(m·K)。

线膨胀系数为2.75×10-6/℃(20~1000℃)。

不溶于水。

溶于氢氟酸。

在空气中开始氧化的温度1300~1400℃。

氮化硅薄膜性质-PPT课件

(2)当射频功率增大时,生成的氮化硅薄膜结构致密,钝化性能提高,折射率上升,腐蚀速率下降;但射频功率不能

过大,否则沉积速率过快,膜的均匀性下降,结构疏松,针孔密度增大,钝化性能退化。当射频频率增大时,沉积速 率随之增大,生成薄膜的均匀性好,但膜的密度降低;沉积速率主要取决于射频功率。 (3)当SiH4 /NH3流量比增加时,氮化硅薄膜折射率上升, Si/N 比上升,腐蚀速率和介电强度下降;当SiH4/NH3=

色

差

表面颜色不均匀一致,没有明显分界线一边呈红色一边为蓝 色或一边深海蓝一边浅蓝色

水

印

刻蚀清洗后片子表面没有完全干燥,镀膜后硅片表面有水珠的

地方的颜色与其它表面颜色不一致,呈金黄色或其它颜色,形状为 半圆形或半椭圆形位于电池片边沿或在电池片表面呈圆形或椭圆形。

花斑

翘片

卡框或是沉积时间 过长或是高频故障

1:10时,沉积的氮化硅薄膜特性最好; SiH4 /NH3流量比对沉积速率基本无影响,但在很大程度上决定了氮化

硅薄膜的折射率。 (4)当反应压强增大时,沉积速率增大,片间均匀性变差,氮化硅薄膜的折射率上升,钝化性能增强。 (5)当Si/N比增大,氮化硅薄膜折射率上升,电阻率和动态介电常数下降,电绝缘性能变差;当薄膜中的Si/N比接 。 近化学计量比0. 75时,氮化硅薄膜的电学特性和钝化性能大大改善。

氮化硅薄膜特性以及影响膜品质 因素进行分析

电池片工艺部

培训人:闫素敏

培训内容:

薄膜性质 沉积条件对氮化硅膜影响 常见异常

氮化硅薄膜性质

氮化硅薄膜 是一种物理、化学性能十分优良的介质膜,具有高的致密性、高的介电常数、良好的绝缘性 能和优异的抗Na+能力等,因此广泛应用于集成电路的最后保护膜、耐磨抗蚀涂层、表面钝化、 层间绝缘、介质电容。等离子增强化学气相沉积(简称PECVD Plasma Enhanced Chemical Vapor Deposition )具有沉积温度低( < 400 ℃) 、沉积膜针孔密度小、均匀性好、台阶覆盖性 好等优点。

干压 氮化硅

干压氮化硅干压氮化硅是一种重要的无机材料,具有广泛的应用领域。

它具有高硬度、高热导率、高耐腐蚀性、高化学稳定性和优异的电绝缘性能等优点。

本文将从氮化硅的制备方法、结构特点、应用领域、优缺点等方面进行详细介绍。

首先,我们来看一下氮化硅的制备方法。

干压氮化硅的制备方法主要有燃烧合成法、热分解法和反应烧结法等。

其中,燃烧合成法是一种较为常用的方法,主要通过热分解硅含氮化合物来制备氮化硅。

在燃烧合成法中,常用的硅源包括硅粉、硅酮、硅油等。

氮源一般选择氨气、尿素等。

通过控制反应条件,可以获得不同晶相和纯度的氮化硅。

氮化硅的结构特点也是研究的重点之一。

氮化硅是一种类似于金刚石的共价键化合物,其晶体结构一般可以分为α-氮化硅、β-氮化硅和六方氮化硅等几种。

其中,α-氮化硅具有典型的六方晶系结构,硬度较高,具有优异的机械性能。

β-氮化硅具有类似于石英的结构,具有较高的热导率和优异的电绝缘性能。

六方氮化硅是一种最稳定的结构形式,具有良好的导电性能和光学性能。

氮化硅具有广泛的应用领域。

首先,氮化硅在电子领域具有重要应用。

由于其优良的电绝缘性能和高热导率,氮化硅被广泛应用于半导体器件的绝缘层和散热层。

此外,氮化硅还可以用作器件的支撑材料,如集成电路板和高频电子器件。

其次,氮化硅在光学领域也有广泛应用。

由于氮化硅具有较高的折射率和透光性,可以制备出具有优异光学性能的器件,如光导纤维、激光器和太阳能电池等。

此外,氮化硅还可以用作防护涂层和透明陶瓷等。

此外,氮化硅在化工领域也有应用,如制备各种耐腐蚀材料、耐磨材料和高温材料等。

尽管氮化硅具有诸多优点,但也存在一些缺点。

首先,氮化硅的制备工艺相对较为复杂,需要高温和高压条件下进行。

其次,氮化硅的成本相对较高,限制了其在大规模应用中的推广。

此外,氮化硅的机械性能相对较差,易于破裂。

因此,在实际应用中需要充分考虑其强度和可靠性。

综上所述,干压氮化硅是一种有着广泛应用前景的材料。

通过不同的制备方法可以获得不同晶相和纯度的氮化硅。

氮化硅的性能及应用氮化硅微粉的制备方法氮化硅的-无机与分析化学

用化学纯的硅粉(粒径<10μm、纯度 至少在95%以上),在NH3,N2+H2或N2 气氛中直接与氮反应实现

3Si + 2N2 Si 3 N 4

1300-1500C

优点: 工艺流程简单,成本低。 缺点: 反应慢,故需较高的反应温度和较长的反应时间, 粒径分布较宽,而且产物是块状的需要进一步经过粉 碎、磨细和纯化才能达到质量要求。 改进: 用Mg还原得到的纳米尺寸的硅,可以在较低的温度 (1150℃)下氮化,得到的氮化硅无须碾磨,细度在 0.1~0.3μm之间。这预示着这种方法还有进一步发展 潜力。

氮

单质

的物理性质

单质氮在常况下是一种无色无臭的气体,在标 准情况下的气体密度是 1.25g· dm-3,熔点63K,沸点 75K,临界温度为126K,它是个难于液化的气体。在 水中的溶解度很小,在283K时,一体积水约可溶解 0.02体积的N2。

单质氮的结构

氮气分子的分子轨道式为:

(σ1s)2(σ1s*)2(σ2s)2(σ2s*)2(π2py)2(π2pz)2(σ2px) 2, 对成键有贡献的是三对电子,即形成两个π 键和一个σ键。由于N2分子中存在叁键N≡N, 所以N2分子具有很大的稳定性,将它分解为 原子需要吸收941.69kJ/mol的能量。N2分 子是已知的双原子分子中最稳定的。

氯的电负性3.0相接近.

因此早期的叠氮化合物的分类都是以传统的类卤

化物的概念,根据电离度来划分叠氮化合物.

化学键结构不同

分类

离子叠氮化合 物(NaN3)

重金属叠氮化合 物(Pb(N3)2)

共价键叠氮化合物 叠氮配位化合 (IN3) 物(Na2[Sn(N3)6])

叠氮化合物的分子结构与价键

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮化硅热电偶保护管

坩埚

升热管

脱硫喷嘴

12

12

其他领域

13

13

其他领域

14

14

其他领域

15

15

国内形势

• 普遍存在如下不足 : 由大颗粒氮化硅、 多相粉体烧结制备, 脆性大、 均匀 性差、 可靠性低、 韧性和强度差

• 而硅粉直接氮化法制备氮化硅粉体要求氮气压力必须足够高, 以实现 Si 和 N2 的充分接触。一般燃烧合成Si3N4 的氮气压力低限是3MPa, 但有时高达 100MPa以上。采用高压合成工艺不仅因设备投资高而且增加了生产成本, 同

时也给生产带来了安全隐患。从国内外氮化硅粉体的指标测试和试烧结果看来,

国内最具代表性企业生产的 Si3N4 平均颗粒在 3 微米左右, 金属杂质含量较 高, 难以达到合格产品要求, 而进口的粉体为 0.7 微米以下。因此, 为满足

市场需求, 工业化生产超微、 高质量的氮化硅粉末是国内氮化硅行业发展中

碳热还原法

用碳热还原反应在1400-1450℃的氮气气氛下合成

3 SiO2(s) + 6 C(s) + 2 N2(g) → Si3N4(s) + 6 CO

8

8

电子级氮化硅薄膜通过化学气相沉积法制造 3 SiH4(g) + 4 NH3(g) → Si3N4(s) + 12 H2(g) 3 SiCl4(g) + 4 NH3(g) → Si3N4(s) + 12 HCl(g) 3 SiCl2H2(g) + 4 NH3(g) → Si3N4(s) + 6 HCl(g) + 6 H2(g)

硅粉直接氮化法 卤化硅氨解法 化学复分解法 硅合金氨解法 等

碳热还原法 制备前驱体法 原位合成法

6

6

合成方法

在1300-1400℃的条件下用单质硅和氮气直接进行化学反应获得 3 Si(s) + 2 N2(g) → Si3N4(s)

7

7

卤化硅氨解法

亚氨基硅

SiCl4(l) + 6 NH3(g) → Si(NH)2(s) + 4 NH4Cl(s) 在0℃的条件下 3 Si(NH)2(s) → Si3N4(s) + N2(g) + 3 H2(g) 在1000 ℃的条件下

氮化硅的制备、性质及应用

江福炜 汤梓聪

1

1

提纲

·氮化硅的物理性质 ·氮化硅的化学结构 ·氮化硅的性能 ·氮化硅的制备方法 ·氮化硅的应用 ·国内形势 ·前景

2

2

呈灰色、白色或灰白色 六方晶系,晶体呈六面体 不溶于水,溶于氢氟酸

莫氏硬度: 9~9.5 维氏硬度:约2200 显微硬度: 32630MPa 熔点 :1900℃(加压下)

热压烧结法 将氮化硅粉与少量添加剂(如 MgO、Al2O3、MgF2、AlF3或 Fe2O3等),在19.6MPa以上的 压力和1600~1700℃条件下压热 成型烧结。 制得的产品比反应烧结制得的产 品密度高,性能好。1010应用 Nhomakorabea机械工业

轴承滚珠

密封材料

陶瓷刀具

滚珠座圈

主泵柱塞 11

11

冶金工业

4

4

• 在工业性能上, Si3N4材料表现出了较好的工艺性能。(1)机械强度高,硬度接近于刚玉,

有自润滑性耐磨;(2)热稳定性高,热膨胀系数小,有良好的导热性能;(3)化学性能

稳定,能经受强烈的辐射照射等等。

陶瓷

太阳能电池上 的氮化硅膜

窑具

高导热性涂料

切削工具

陶瓷球轴承

阀门

5

5

• 常用的制备方法有 :

9

9

氮化硅陶瓷制品的生产方法

反应烧结法 将硅粉或硅粉与氮化硅粉的混合 料按一般陶瓷制品生产方法成型。 然后在氮化炉内,在1150~1200℃ 预氮化,获得一定强度后,可在 机床上进行机械加工,接着在 1350~1450℃进一步氮化18~36h, 直到全部变为氮化硅为止。 制得产品尺寸精确,体积稳定。

常压下1900℃分解 比热容:0.71J/(g·K) 热导率:16.7W/(m·K) 比体积电阻:20℃时1.4×105 ·m

500℃时为 4×108 ·m

耐压强度:490MPa(反应烧结的) 抗弯强度:147MPa

3

3

其共价键长较短, Si3N4成键电 子数目多,原子间排列的方向性强 ,相邻原子间相互作用大。存在两 种由[Si-N4]四面体结构以不同的堆 砌方式堆砌而成的三维网络晶形, 一个是α-Si3N4,另一个是β-Si3N4 。正是由于[Si-N4]四面体结构单元 的存在,Si3N4具有较高的硬度。

亟待解决的难题, 刻不容缓。关键在于对其合成工艺进行改进。

16

16

前景

21世纪氮化硅陶瓷将同金属、 有机高分子材料继 续为人类社会的进步、 科技的发展发挥更大的作 用。

17

17

18

18