轮胎均匀性分析

轮胎均一性针对性分析

1| 2| 3|

根据规律性及时有效的确认发生的工程及相关问题,对无规律 性可言的可进行排查性改善。

对于需及时进行改善以及无法经过集中性分析法确定的,可根 据其主要的发生不良项目占有率,进行重点优先确认及改善。

其3种分析 法可同时进 行,无绝对 分离运用

根据向量或波形图进行分析,计算得出发生的原因

排除分析法

1方向 3震动

2舒适性

轮胎均一性和车体的震动关系

RFV 上下震动 体震动 在车

LFV

左右震动 在方 向盘左右的震动

TFV

前后震动 在方 向盘左右的震动

径向力(RFV)对车辆性能影响

径向跳动↑ 震动大↑ 噪音大↑ 车辆机械部件 受损

A-3721

径向力的 方向垂直 于行驶面

侧向力(LFV)对车辆性能影响

重量上的真圆度

尺寸上的真圆度

力学上的真圆度

—-

15

—

5) Uniformity 建模表述其含义

为了更好的理解轮胎中提及的UNIFORMIIY建立一个合适的模型是十分必要的。

建模

完成

本章节主要针对UNIFOMITY的检测方法进行简短的介绍,根据了解检测方法才能更好的对改善UNIFOMITY有一 个更深入的了解,同样检测过程若存在不合理的设定,对检测值的真实性存在一定误差。

汽车发生左右摇摆、 颤动,操纵稳定性 和高速行驶安全性 变差,轮胎使用寿 命下降

A-3 72

1

侧向力的方向 与旋转轴的的 方向平行

锥度(CON)对车辆性能影响

1、轮胎不跑直线,朝一 个方向跑偏; 2、造成偏磨,轮胎使用 寿命变短。 3、高速安全性能降低

锥度效应力方向 与侧向力的方向 一致,但力偏向 一个方向

全钢轮胎均匀性

全钢轮胎均匀性全钢轮胎均匀性是指轮胎在运转过程中,轮胎表面与地面接触的均匀程度。

均匀性对于轮胎的正常使用和性能表现起着至关重要的作用。

一方面,均匀的轮胎接触面可以提高车辆的稳定性和操控性能,减少驾驶员的操作难度和疲劳程度,提高行驶安全性;另一方面,不均匀的轮胎接触面则会引发诸如振动、噪音、轮胎磨损不均、悬挂系统受力不均等问题,影响行驶舒适度和轮胎寿命。

然而,由于制造过程等因素的影响,轮胎的均匀性往往难以保证。

因此,研究全钢轮胎均匀性的目的是为了深入了解轮胎的制造工艺和质量控制,以及轮胎在使用过程中可能引起的不均匀性问题,并寻求相应的解决方案。

通过这样的研究,可以为轮胎制造商和车辆制造商提供参考,改进轮胎的制造工艺,提高轮胎的均匀性,进而提升车辆的性能和安全性。

全钢轮胎均匀性是指轮胎在运行时轮胎表面与路面接触的均匀性。

它反映了轮胎结构、制造工艺和橡胶材料的质量,在轮胎性能和安全性方面起着重要的作用。

全钢轮胎均匀性的影响因素包括以下几个方面:轮胎制造工艺:制造工艺的不同会导致轮胎表面的均匀性有差异。

例如,如果在轮胎生产过程中温度、压力或者其他参数控制不当,轮胎的均匀性可能会受到影响。

轮胎结构设计:轮胎的结构设计直接影响了轮胎的均匀性。

对于全钢轮胎来说,合理的胎体和胎面设计可以有效减少轮胎表面的不规则磨损,提升均匀性。

橡胶材料质量:橡胶材料的质量对全钢轮胎的均匀性有重要影响。

如果橡胶材料的质量不稳定或者存在缺陷,轮胎的均匀性可能会受到影响。

全钢轮胎的均匀性对其性能和安全性起着重要的影响:舒适性:全钢轮胎均匀性差,容易造成车辆震动和噪音增加,影响驾驶舒适性。

操控性:全钢轮胎均匀性差,车辆在高速行驶时容易出现抖动或偏移,影响操控性能。

制动性能:全钢轮胎均匀性差,会导致制动时轮胎与路面的接触不均匀,影响制动效果,增加制动距离。

耐久性:全钢轮胎均匀性差,会导致轮胎表面磨损不均匀,缩短轮胎的使用寿命。

因此,保持全钢轮胎的均匀性对于提升轮胎性能和行车安全非常重要。

航空轮胎胎坯径向均匀性建模分析

航空轮胎胎坯径向均匀性建模分析的报告,800字

航空轮胎胎坯径向均匀性建模分析报告

本文旨在分析航空轮胎胎坯径向均匀性,采用建模方法优化设计参数,实现轮胎寿命和性能稳定。

1. 概述

航空轮胎是航空机动部件中重要的一部分,也是堆叠滚动装载性能相关的主要组件。

不同尺寸、不同规格的航空轮胎胎坯都有一定的径向均匀性要求。

如果航空轮胎胎坯径向均匀性不好,将会影响轮胎的使用性能,从而影响机动部件的安全使用。

2. 建模对象及方法

建模对象为航空轮胎胎坯径向均匀性,采用Abaqus模拟系

统进行建模。

首先,根据轮胎设计参数,建立三维几何模型;然后,设定材料参数和载荷参数,依据实际应用情况定义计算方法;最后,采用精度检查,增加外部载荷,模拟轮胎的行驶过程,并对轮胎进行试验,获得航空轮胎胎坯径向均匀性的建模结果,并结合实际应用情况,分析航空轮胎胎坯径向均匀性的影响因素。

3. 结论

本次分析结果表明,航空轮胎胎坯径向均匀性受设计参数、载荷参数和外部载荷影响最大。

因此,在设计航空轮胎时,应充分考虑轮胎胎坯径向均匀性,同时做好实验测试,以保证轮胎的使用性能稳定。

轿车轮胎均匀性影响因素试验研究

轿车轮胎均匀性影响因素试验研究的报告,800字

轿车轮胎均匀性影响因素的试验研究

本报告旨在研究轿车轮胎均匀性影响因素,以找出有效的解决方案来提升轮胎均匀性。

为此,我们制定了三个目标:

1、确定轿车轮胎均匀性影响因素;

2、通过实验研究不同参数对轿车轮胎均匀性的影响;

3、研发新的轿车轮胎均匀性改进对策。

首先,我们采用深度调研法确定轿车轮胎均匀性影响因素,具体来说有:轮胎质量、轮胎轮毂间隙、轮胎气压、轮胎的胎面结构、车轴与车轮的弯曲度等。

然后,我们进行实验研究,试验采用横向多因素实验设计,通过测量一辆标准轿车以及调整各自影响因素的变量,以探讨不同参数对轿车轮胎均匀性的影响,实验结果表明,轮胎质量、轮胎轮毂间隙、轮胎气压、轮胎的胎面结构和车轴与车轮的弯曲度均存在影响轿车轮胎均匀性的因素。

最后,我们结合实际情况,制定新的轿车轮胎均匀性改进对策,包括:

(1) 加强轮胎质量管理,确保每一辆车上装有质量良好的轮胎;

(2) 维护轮胎轮毂间隙,保持轮胎的正常工作;

(3) 要求轮胎的正确气压,使轮胎的质量得到正确的支持;

(4) 选择合适的胎面结构,增强轮胎的抓地力;

(5) 校正车轴与车轮的弯曲度,消除偏离路面的情况。

通过以上研究,我们发现轿车轮胎均匀性影响因素主要是质量、轮毂间隙、气压、胎面结构和车轴车轮弯曲度,从而为轿车轮胎均匀性改进提供了有效的方法和措施。

综上所述,本试验研究成功的确定了轿车轮胎均匀性影响因素,并通过实验研究,研发出新的轿车轮胎均匀性改进对策。

最后,我们建议轿车轮胎均匀性改进对策将贯彻落实,以期获得更好的轮胎使用效果。

轮胎均一性针对性分析

: 成品的 强性(刚性), 尺寸, 重量的不均一

3) Uniformity 的分类的表现方式

轮胎的“不均匀”方式有很多方式,这些方式归根结底是由以下三方面因素造成的:

质量分配

不均匀的重量 RRO、LRO等 SB、CB、DB等 RFV、RFV1H、 LFV、LFD、CON 不均匀的刚性

4) Uniformity 的图解分类及相关性

当然,根据OE客户的要求,还会有其他颜色的点。

查找线索对UNIFOMITY的改善,首先要明确发生的不良为何项目,再针对发生的不良项目进行相

对应的排查及改善,从而达到改善的目的。其排查问题及改善的方案制定较为繁琐,为更快、更方便的对问 题进行查找及改善,必须首先进行方案的制定,便可有效的进行分析并制定最终的措施。为此根据现有经验 大体进行分类为3类分析方案。

3震动1方向2舒适性rfvlfvtfv上下震动在车体震动左右震动向盘左右的震动前后震动向盘左右的震动轮胎均一性和车体的震动关系径向力rfv对车辆性能影响径向跳动震动大噪音大车辆机械部件受损径向力的方向垂直于行驶面侧向力lfv对车辆性能影响汽车发生左右摇摆颤动操纵稳定性和高速行驶安全性变差轮胎使用寿命下降侧向力的方向与旋转轴的的方向平行锥度con对车辆性能影响1轮胎不跑直线朝一个方向跑偏

1) 轮胎的 品质 -. 设计 品质 : 设计上的 基本品质 轮胎的 基本构造, 耐久性, 调整稳定性 -. 外观 品质 : 成品轮胎的内部, 外部的缺陷 -. Uniformity 2) Uniformity的 意义 l 什么叫轮胎均匀性(UNIFORMITY )?

原意为“均匀”,可以引申为“均一”、“匀称 ”。具体指的是:给轮胎一定的充气压力,在一 定负荷及转速下,检查轮胎尺寸、质量和力的不 均匀。

影响轮胎均匀性主要因素

影响轮胎均匀性主要因素因轮胎是由纤维、钢丝、橡胶等多种材料复合而成的环状弹性体,目前的生产工艺和设计因素决定轮胎是不完全对称的,轮胎的这种不均匀性主要表现在尺寸的不均匀和力的不均匀以及质量的不均匀。

尺寸的不均匀和质量的不均匀最终体现在力的不均匀上。

制造完全均匀的轮胎是不可能的,因为轮胎制造的每道工序都有它自身制造的公差。

只有严格控制轮胎部件的精度和轮胎制造的全过程,才能使影响均匀性不可避免的误差降至最小。

轮胎生产的特点是大量的手工操作,因此,偏离理想结构是不可避免的。

帘布层的拼接、不均匀的织物和钢丝性能、部件组合时不均匀的拉伸、不均匀的硫化、带束层放置的偏中心以及其它制造公差等问题,都将引起轮胎的不均匀性。

1 轮胎不均性表现在以下几个方面1.1 径向力变量(RFV)如果轮胎在圆周方向无尺寸上的变化,但在圆周各位置上纵向刚性有差异时,即轮胎出现不真圆,就会发生如下图径向跳动,对轮胎引起强制振荡力而使乘坐感觉不良。

1.2 侧向力变量(LFV)轮胎在圆周各位置上侧向刚性有差异时,如果冠束层钢丝位置发生偏移会或弯曲就发生侧向摆动,从而使驾驶及乘坐感觉不良左右摆动。

如下图1.3 圆锥度(CONCITY)圆锥度力的方向是不能预测出来的。

制造过程中环带偏左或偏右,轮胎在行驶中形成负锥力和正锥力,这将导致车辆产生跑偏。

(车辆跑偏的定义为:车辆以一个运动方向恒定的偏角或侧偏角行驶时,其后轮不沿着前轮的路线精确地往前行驶。

)驾驶员必须用导向轮校正,这样会使驾驶员劳。

2 如何正确检测轮胎均匀性,必须保证均匀设备试验机准确性2.1 设备进厂调试、验收精度设备调试时,在该设备检测尺寸范围内的各个尺寸进行正反5*10精度验证,要求kgf R≤1.0δ≤0.5;尺寸方面R≤0.1δ≤0.05;验收精度以技术协议为准。

2.2 使用时的日常维护(1)日检点:每日早班(或更换规格时)用选定的标准胎中的一条OK胎进行正反2*5检点,考核标准kgf R≤1.0δ≤0.5,|CON正+CON反|≤2;尺寸方面R≤0.1δ≤0.05;控制标准kgf R≤2.0δ≤1.0;尺寸方面R≤0.2δ≤0.1;(R值包括正反两次均值的差值、数据组自身的差值、日检点均值之间的差值)。

轮胎均匀性基本概念与对策方法

03

解决方案

针对问题,该品牌对生产工艺进 行了优化,加强了原材料的质量 控制,并采用了先进的生产设备 。

04

提高轮胎均匀性的实际效果案例

品牌背景

某国际知名轮胎制造商。

问题描述

为了提高轮胎产品的质量和市场竞争力,该品牌开始致力于提高轮胎 均匀性。

解决方案

为了提高车辆的行驶性能和安全性,该制造商开始关注轮胎均 匀性的问题。

该制造商选择了与知名轮胎制造商合作,使用高品质的轮胎产 品,并对车辆底盘进行了优化。

经过改进,车辆的行驶稳定性、操控性和安全性得到了显著提 升。在市场上获得了良好的口碑和销售业绩。

感谢您的观看

THANKS

质量控制和检测

轮胎生产过程中的质量控制和检测是保证其均匀性的重要手段,通过严格的质量控制和检测可以 及时发现并处理问题,提高产品的合格率。

02

轮胎均匀性的检测方法

静态检测方法

优点

简单易行,成本低。

缺点

只能检测到轮胎的静态不均匀性,无法检测到动态不均匀性。

动态检测方法

优点

能够检测到轮胎的动态不均匀性。

轮胎均匀性包括尺寸精度、质量分布、材料性能等方面的要求,这些因素直接影响轮胎的滚动阻力、操控稳定 性、耐久性等性能。

轮胎均匀性的重要性

提高车辆行驶安全

性

轮胎均匀性对车辆的操控稳定性 有很大影响,可以提高车辆的行 驶安全性,降低因轮胎问题引发 的交通事故风险。

延长轮胎使用寿命

良好的轮胎均匀性可以减少轮胎 在使用过程中的不均匀磨损,从 而延长轮胎的使用寿命。

02 轮胎不均匀会导致车辆在行驶过程中产生噪音, 影响车内安静度和舒适性。

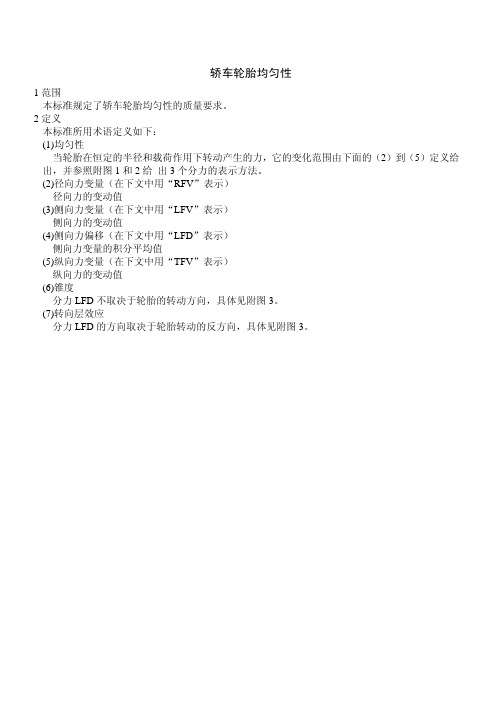

轿车轮胎均匀性(采用日本标准编制)

轿车轮胎均匀性1范围本标准规定了轿车轮胎均匀性的质量要求。

2定义本标准所用术语定义如下:(1)均匀性当轮胎在恒定的半径和载荷作用下转动产生的力,它的变化范围由下面的(2)到(5)定义给出,并参照附图1和2给出3个分力的表示方法。

(2)径向力变量(在下文中用“RFV”表示)径向力的变动值(3)侧向力变量(在下文中用“LFV”表示)侧向力的变动值(4)侧向力偏移(在下文中用“LFD”表示)侧向力变量的积分平均值(5)纵向力变量(在下文中用“TFV”表示)纵向力的变动值(6)锥度分力LFD不取决于轮胎的转动方向,具体见附图3。

(7)转向层效应分力LFD的方向取决于轮胎转动的反方向,具体见附图3。

3质量要求均匀性质量要求被分成8类,详见表1和表2,测试方法依据第4部分的规定。

表1类别 符号RFV LFV A A(1)所有轮胎,RFV ≤127N (2)80%以上的轮胎,RFV ≤118N 所有轮胎,LFV ≤88N B B(1)所有轮胎,RFV157N (2)80%以上的轮胎,RFV ≤147N 所有轮胎,LFV ≤98N AA AA所有轮胎,LFV ≤88N AAA AAA(1)所有轮胎,RFV ≤98N (2)80%以上的轮胎,RFV ≤88N 所有轮胎,LFV ≤69N S S所有轮胎,LFV ≤88N U U(1)所有轮胎,RFV ≤78N (2)80%以上的轮胎,RFV ≤69N 所有轮胎,LFV ≤69N X X(1)所有轮胎,RFV ≤98N (2)80%以上的轮胎,RFV ≤88N UU UU(1)所有轮胎,RFV ≤78N (2)80%以上的轮胎,RFV ≤69N所有轮胎,LFV ≤59N表2类别 符号 全部的RFVRFV 第一次谐波LFVA1 A1(1)所有轮胎,RFV ≤127N (2)80%以上的轮胎,RFV ≤118N 所有轮胎,RFV ≤114N 所有轮胎,LFV ≤88N B1 B1(1)所有轮胎,RFV ≤157N (2)80%以上的轮胎,RFV ≤147N 所有轮胎,RFV ≤141N 所有轮胎,LFV ≤98N AA1 AA1所有轮胎,LFV ≤88N AAA 1 AAA 1(1)所有轮胎,RFV ≤98N (2)80%以上的轮胎,RFV ≤88N所有轮胎,RFV ≤88N所有轮胎,LFV ≤69N S1 S1所有轮胎,LFV ≤88N U1 U1(1)所有轮胎,RFV ≤78N (2)80%以上的轮胎,RFV ≤69N 所有轮胎,RFV ≤70N 所有轮胎,LFV ≤69N X1 X1(1)所有轮胎,RFV ≤98N (2)80%以上的轮胎,RFV ≤88N 所有轮胎,RFV ≤88N UU1 UU1所有轮胎,RFV ≤70N所有轮胎,LFV ≤59NSr Sr所有轮胎,LFV ≤88N Ur Ur(1)所有轮胎,RFV ≤78N (2)80%以上的轮胎,RFV ≤69N 所有轮胎,RFV ≤50N所有轮胎,LFV ≤69N4试验方法 4.1测量项目轮胎旋转时应测量以下的项目,详见附表2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎均匀性

何谓轮胎的均匀性(Uniformity)

•轮胎的不均匀性(Non-Uniformity)是指轮胎圆周方向和断面方向上各对称部位的几何形状和力学性能不一致的总称。

•轮胎主要是层叠橡胶、化学纤维及钢丝等各种材料制成,因此,多少存在尺寸、刚性或重量的不平衡。

我们将这些总称

为轮胎的不均匀现象。

轮胎均匀性一般项目及其意义

•RFV(Radial Force Variation):轮胎半径方向力变动大小(kgf)

–对轮胎施加某一适当负载的状态下,轮胎中心与负载轮中心间距离保持一定而旋转时,随同发生半径方向力的变动大小,将波形的最高处与最低处之差叫做RFV。

•LFV(Lateral Force Variation):轮胎侧向力变动大小(kgf)

–对轮胎施加某一适当负载的状态下,轮胎中心与负载轮中心间距离保持一定而旋转时,随同发生侧向力的变动大小,将波形的最高处与最低处之差叫做LFV

•CONICITY圆锥度:改变轮胎转向,方向不变的侧向力的偏移(kgf)•PLYSTEER角度效应:改变轮胎转向,方向变化的侧向力的偏移(kgf)

•RRO(Radial Run Out)径向跳动,轮胎半径方向尺寸的变化(mm)•LRO(Lateral Run Out)侧向跳动,轮胎侧向尺寸的变化(mm)•BPS(Bumpy Side)胎侧不平,轮胎胎侧局部凹凸(mm)

平衡

•引起车辆异常抖动的最大原因是车轮的平衡,在时速45 km/h的情况下,可以清楚的感觉到车辆的震动,并随着速度的增加,感觉更为明显。

错误的轮胎平衡,将直接影响轮胎的寿命、耐久性、缓冲能力、和其他悬挂部件。

静平衡影响:静平衡主要由轮胎的负载非均

匀分布造成,直接导致轮胎旋转不自然,存在垂直方向上的上下震动。

动平衡影响:动平衡不良主要是由于轮胎与轮辋结合部中心线的负荷,相互不同造成,并直接导致轮胎总成横向震动。

轮胎不均匀性的产生

•随着路面变得更加光滑,路面产生的振动相对减少,现在把注意力集中到由轮胎不均匀性引起的轮胎振动。

•制造完全均匀的轮胎是不可能的,因为轮胎制造的每道工序都有它自身制造的公差。

只有严格控制轮胎部件的精度和轮胎制的造全过程,才能使影响均匀性不可避免的误差降至最小。

•轮胎生产的特点是大量的手工操作,因此,偏离理想结构是不可避免的。

帘布层的拼接、不均匀的织物和钢丝性能、部件组合时不均匀的拉伸、不均匀的硫化、带束层放置的偏中心以及其它制造公差等问题,都将引起轮胎的不均匀性。

•径向力变化(RFV)的产生原因

–轮胎各组成部件的接头及接头位置的分布,造成轮胎材料分布的不均匀;

–胶料混炼不均匀;

–两胎圈之间帘线长度在成型时有变异;

–轮胎各组成半成品部件密度、厚度、角度变异以及贴合时的不均匀拉伸;

–生胎存放时变形;

–成型设备径向跳动或偏心;

–硫化时定型不正,胎面中心与模具中心不合及硫化设备径向跳动或偏心;

–轮胎存放和搬运时挤压变形。

•侧向力(LFV)的产生原因

–带束层宽度变异或蛇行;

–成型设备偏心;

–轮胎各组成半成品部件左右尺寸不统一及贴合时的左右不对称;–两边胎圈不均匀,成型时钢丝圈偏心;

–硫化模具密合不良;

–硫化时定型不正,胎面中心与模具中心不合及硫化

设备上下段差;

–硫化时胎圈出边;

–轮胎存放和搬运时挤压变形。

•径向跳动(PRO)与侧向跳动(LRO)的产生

原因:

–PRO的产生原因与RFV的产生原因大部分相同,LRO产生原因

主要是帘布局部稀疏、胎侧局部厚度变异及胎侧、帘布、内衬层的接头量。

•圆锥度(CONICITY)的产生原因

–带束层、胎面左右偏移;

–成型设备左右偏移;

–胎面厚度左右有差别;

–硫化时偏心或硫化设备偏移。

•胎里不平(BUMPY SIDE)的产生原因:

–胎体密度变化;

–胎侧、帘布、内衬层的接头量分布不均。

•静平衡和动不平衡产生原因:

–帘布、内衬层、带束层、胎面、胎侧接头分布不均;

–帘布、内衬层、带束层、胎面、胎侧接头大小不一;

–胎面蛇行;

–胎圈偏心。

轮胎不均匀性对车辆的影响

•轮胎缺乏均匀性将通过轮胎对车辆施加力的变化而表现出来,并且轮胎每旋转一周都重复着其影响,由此而引起车辆的周期振动,常常使得驾驶员和乘客感到非常的烦恼。

并且车辆速度越快,表现越明显。

一部分车辆部件的振动一般是以乘客能听到声音的方式表现出来,

而导向轮、地板和座位的振动被驾驶员和乘客直接感受到

•尺寸不均匀性

–轮胎尺寸不均匀性通常的特征为径向及侧向尺寸偏差。

其一般分为RRO、LRO及BPS。

其中RRO、LRO的表现就象轮胎是多角型,而不是真圆,旋转时就感受到振动或摆动;BPS主要是影响轮胎外观,感觉到轮胎胎侧局部鼓包或凹陷。

•径向力变量(RFV)

–如果轮胎在圆周方向无尺寸上的变化,但圆周各位置上纵向刚性有差异时,也会发生径向跳动,对轮胎引起强制振荡力而使乘坐感觉不良

•圆锥度(CONCITY)

–圆锥度又称“疑似圆锥现象”,既轮胎的外型是歪的圆锥度力的方向是不能预测出来的。

若在两前轮上的净锥度力不是零,这将导致车辆产生跑偏。

(车辆跑偏的定义为:车辆以一个运动方向恒定的

偏角或侧偏角行驶时,其后轮不沿着前轮的路线精确地往前行驶。

)驾驶员必须用导向轮校正,这样会使驾驶员疲劳。

•

5.5 角度效应(PLY STEER)

–对一给定的轮胎结构来说,角度效应力在数值上几乎相同。

在正常使用的情况下,角度效应力不明显。

•轮胎的不平衡

–汽车在高速行驶的时候,轮胎差不多每秒旋转10~20转。

如果轮胎在圆周各位置上有重量的不平衡,会产生离心力,使方向盘振动。

所以,在高速行驶时,特别应注意轮胎、轮辋的平衡,用铅块配重等

来取轮胎、轮辋的平衡为常识。

•轮胎与轮辋的配合

–汽车装上轮胎时,一定配合轮辋而装于车轴上。

因此,仅改善轮胎的均匀性还是不够的,同时也应注意轮辋的不均匀性(偏心为主)。

轮辋的加工与轮胎同样具有半径方向偏向的成分。

如果轮胎和轮

辋的不均匀性成分双方都重叠高处就成为最大值;反之,双方互为取消地配合就成为最小值。

–总之,均匀性差的轮胎在理想的平路上行驶时,也会发生径向跳动、侧向摆动和跑偏现象。

这些现象的出现,不仅加速车辆部件和轮胎的疲劳和磨损,而且使车辆的乘坐舒适性和操纵稳定性恶化,危及

车辆的安全行驶。