翻译对含有WC的镍基合金涂层硬质相的研究

基于平台巴西劈裂试验下WC-Co硬质合金的动态响应与失效特性

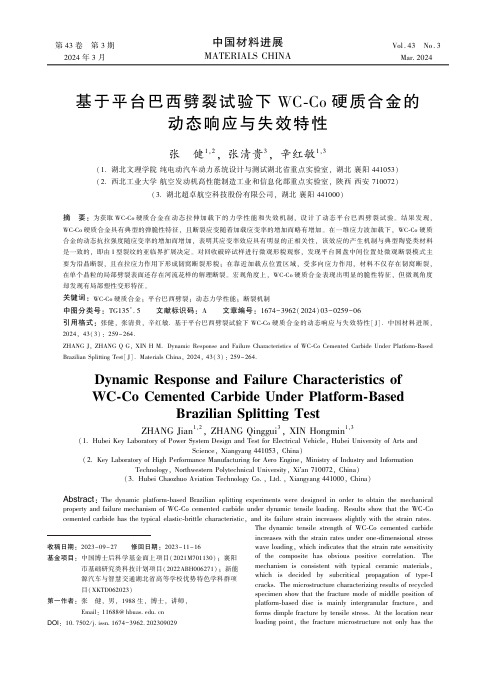

㊀第43卷㊀第3期2024年3月中国材料进展MATERIALS CHINAVol.43㊀No.3Mar.2024收稿日期:2023-09-27㊀㊀修回日期:2023-11-16基金项目:中国博士后科学基金面上项目(2021M701130);襄阳市基础研究类科技计划项目(2022ABH006271);新能源汽车与智慧交通湖北省高等学校优势特色学科群项目(XKTD062023)第一作者:张㊀健,男,1988生,博士,讲师,Email:11688@ DOI :10.7502/j.issn.1674-3962.202309029基于平台巴西劈裂试验下WC-Co 硬质合金的动态响应与失效特性张㊀健1,2,张清贵3,辛红敏1,3(1.湖北文理学院纯电动汽车动力系统设计与测试湖北省重点实验室,湖北襄阳441053)(2.西北工业大学航空发动机高性能制造工业和信息化部重点实验室,陕西西安710072)(3.湖北超卓航空科技股份有限公司,湖北襄阳441000)摘㊀要:为获取WC-Co 硬质合金在动态拉伸加载下的力学性能和失效机制,设计了动态平台巴西劈裂试验㊂结果发现,WC-Co 硬质合金具有典型的弹脆性特征,且断裂应变随着加载应变率的增加而略有增加㊂在一维应力波加载下,WC-Co 硬质合金的动态抗拉强度随应变率的增加而增加,表明其应变率效应具有明显的正相关性,该效应的产生机制与典型陶瓷类材料是一致的,即由I 型裂纹的亚临界扩展决定㊂对回收破碎试样进行微观形貌观察,发现平台圆盘中间位置处微观断裂模式主要为沿晶断裂,且在拉应力作用下形成韧窝断裂形貌;在靠近加载点位置区域,受多向应力作用,材料不仅存在韧窝断裂,在单个晶粒的局部劈裂表面还存在河流花样的解理断裂㊂宏观角度上,WC-Co 硬质合金表现出明显的脆性特征,但微观角度却发现有局部塑性变形特征㊂关键词:WC-Co 硬质合金;平台巴西劈裂;动态力学性能;断裂机制中图分类号:TG135+.5㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2024)03-0259-06引用格式:张健,张清贵,辛红敏.基于平台巴西劈裂试验下WC-Co 硬质合金的动态响应与失效特性[J].中国材料进展,2024,43(3):259-264.ZHANG J,ZHANG Q G,XIN H M.Dynamic Response and Failure Characteristics of WC-Co Cemented Carbide Under Platform-BasedBrazilian Splitting Test[J].Materials China,2024,43(3):259-264.Dynamic Response and Failure Characteristics of WC-Co Cemented Carbide Under Platform-BasedBrazilian Splitting TestZHANG Jian 1,2,ZHANG Qinggui 3,XIN Hongmin 1,3(1.Hubei Key Laboratory of Power System Design and Test for Electrical Vehicle,Hubei University of Arts andScience,Xiangyang 441053,China)(2.Key Laboratory of High Performance Manufacturing for Aero Engine,Ministry of Industry and InformationTechnology,Northwestern Polytechnical University,Xi a n 710072,China)(3.Hubei Chaozhuo Aviation Technology Co.,Ltd.,Xiangyang 441000,China)Abstract :The dynamic platform-based Brazilian splitting experiments were designed in order to obtain the mechanicalproperty and failure mechanism of WC-Co cemented carbide under dynamic tensile loading.Results show that the WC-Co cemented carbide has the typical elastic-brittle characteristic,and its failure strain increases slightly with the strain rates.The dynamic tensile strength of WC-Co cemented carbide increases with the strain rates under one-dimensional stresswave loading,which indicates that the strain rate sensitivityof the composite has obvious positive correlation.The mechanism is consistent with typical ceramic materials,which is decided by subcritical propagation of type-Icracks.The microstructure characterizing results of recycledspecimen show that the fracture mode of middle position ofplatform-based disc is mainly intergranular fracture,andforms dimple fracture by tensile stress.At the location nearloading point,the fracture microstructure not only has the中国材料进展第43卷dimple fracture,but also has river-patterned cleavage fracture for individual grains under multi-directional stress effect.From macroscopical view,the WC-Co cemented carbide shows obvious brittle characteristics,but from microscopic view,local plastic deformation characteristics exists.Key words :WC-Co cemented carbide;platform-based Brazil splitting;dynamic mechanical property;fracture mechanism1㊀前㊀言碳化钨(tungsten carbide,WC)属于高致密度硬质合金,具有高强度㊁硬度㊁熔点㊁耐磨性等优越的物理力学性能,常用于刀具㊁防护装甲㊁穿甲弹芯等军事防护构件[1-4]㊂常将金属Co 加入WC 材料中来提高材料的韧性,制备成WC-Co 硬质合金㊂何伟锋等[1]认为目前硬质合金的研究仍主要集中在制备工艺和性能方面,而针对实际工程中的应用研究较少㊂陈开远等[5]采用高温高压烧结法制备了WC-6Co 硬质合金,并通过X 射线衍射仪㊁光学显微镜和显微硬度计研究了该硬质合金的晶体结构㊁显微组织和力学性能㊂严维等[6]在WC-6Co 硬质合金中加入Mo 晶粒,发现Mo 元素能够有效抑制WC 晶粒的长大,有利于合金硬度的提升㊂周夏凉等[7]将WC-10Co4Cr 用于涂层的力学性能和断裂机理进行了研究,发现该材料在拉伸作用下主要是脆性断裂,没有明显的塑性变形,涂层中颗粒间的孔隙和微裂纹在外应力的作用下形成裂纹,裂纹沿颗粒与颗粒间的界面扩展并伴随扩展方向的偏转,最终导致涂层的断裂㊂Ettmayer [8]发现WC-Co 硬质合金的断裂韧性随晶粒尺寸的减小而增加,而材料硬度则呈相反趋势㊂Okamoto 等[9]发现晶粒尺寸在20~30μm 的WC 材料主要以塑性变形为主,而当晶粒尺寸在3~6μm 时,材料主要表现为脆性㊂通过对晶粒尺寸为20μm 的WC 材料研究发现,随着Co 含量的增加,材料弹性模量和抗压强度均逐渐降低㊂由此可知,WC-Co 硬质合金的力学性能和断裂机理主要由晶粒尺寸㊁Co 含量以及制备工艺决定㊂WC-Co 硬质合金在动态加载下的失效主要表现为脆性特性,但其拉伸力学性能和失效机制尚不明确,尤其是加载应变率对材料强度的影响[10]㊂此外,还有研究表明,对于脆性陶瓷而言,材料动态强度随应变率的增加呈指数函数形式增加,包括Al 2O 3[11]㊁SiC [12]㊁Si 3N 4[13]㊁AlN [14]等㊂同时,高应变率下陶瓷材料的断裂主要与裂纹惯性效应密切相关:陶瓷内裂纹传播始于内部大量微观缺陷,在低应变率载荷下,形核和裂纹扩展的时间相对充足;当应力波加载速率大于裂纹扩展速率时,由于裂纹需要一定的成核时间,惯性效应对微裂纹的产生和扩展的影响逐渐增大[11]㊂随着应力波加载速率的增大,惯性效应越明显,最终导致材料强度的应变速率敏感性增大㊂本文所研究WC-Co 硬质合金的WC 晶粒尺寸在3~6μm,材料在动态加载下的变形机理仍有待开展深入研究,尤其材料的应变率敏感性以及断裂机理是否会出现与陶瓷材料相似的规律仍不明确㊂本文采用霍普金森压杆实验装置完成对WC-Co 硬质合金的间接拉伸测试 动态平台巴西劈裂试验,获得材料的应力应变关系和动态拉伸强度,分析应变率对材料强度的影响机制㊂对回收圆盘试样通过扫描电镜进行组织观察,获得WC-Co 硬质合金的动态拉伸载荷下的断裂机制㊂2㊀实验设置WC-Co 硬质合金准静态加载时表现出了明显的脆性失效特征,故本工作采用一种间接拉伸方法 平台巴西劈裂试验,对材料开展动态拉伸性能测试,实验装置如图1所示㊂图1㊀动态平台巴西劈裂试验装置示意图Fig.1㊀Facility schematic of dynamic platform-based Brazilian splitting experiments㊀㊀为保证试验结果的准确性,试样端面经过仔细抛光,并保证具有良好的垂直度和平行度㊂为了减少试样㊁垫块和压杆之间的界面摩擦影响,使用MoS 2作为润滑剂㊂压杆直径均为14.5mm,入射杆和透射杆长1300mm,撞击杆长为250mm㊂压杆材质为高强钢,弹性模量200GPa,密度7850kg /m 3,泊松比为0.3,屈服强度为1500MPa,体积声速为5200m /s㊂由于WC-Co 硬质合金的强度较高,故在压杆和试样之间增加同材质垫块,垫62㊀第3期张㊀健等:基于平台巴西劈裂试验下WC-Co硬质合金的动态响应与失效特性块直径选取10.3mm,厚度为5mm㊂由于垫块与压杆满足波阻抗匹配,在一维应力波假设下,垫块对应力波的传播影响可忽略㊂为保证常应变率加载,使试样处于应力均匀状态,在入射杆端使用波形整形器,材质为紫铜,直径为6mm,厚度为2mm㊂圆盘试样的直径为12.5mm,厚度为5mm,平行度和平面度分别为0.001和0.01mm㊂为了准确直接地测量WC-Co硬质合金在动态加载过程中的应变历程,在圆盘试样两个平面中心位置对称粘贴应变片,其中,应变片尺寸为4.7mmˑ2.6mm,小于圆盘试样㊂3㊀动态力学性能3.1㊀应力应变关系由于平台巴西劈裂试验没有解析解,根据Griffith强度理论,可得圆盘试样抗拉强度σt的数值解为[15]:σt=k2PπDt(1)式中,P为临界受拉载荷,D㊁t分别为圆盘的直径和厚度,k为平台圆盘的尺寸相关系数,可用式(2)近似描述:k=(2cos3α+cosα+sinα/α)28(cosα+sinα/α)(2)当2α=0ʎ时,k=1,对应于传统的巴西圆盘的解;本文加载角采用20ʎ,此时k=0.9644㊂基于一维应力波理论,试件中心位置的拉伸应力达到转折点时对应的临界载荷P可通过入射㊁反射和透射波的应变获得:P=EA02[εi(t)+εr(t)+εt(t)](3)其中,A0为压杆的横截面面积;εi(t)㊁εr(t)和εt(t)分别为入射波㊁反射波和透射杆加载对应的应变㊂试件的加载应变率由试件中心位置应变历程εs(t)直接求导获得:ε㊃(t)=dεs(t)d t(4)图2为动态拉伸试验的典型信号㊂由图可知,由于采用了紫铜作为波形整形器,入射波为典型三角形波,加载时间约为180μs㊂由于WC-Co硬质合金的断裂应变较小,一维应力波的加载时间对试件的应力平衡有很大影响㊂矩形入射应力伴随着波的分散,会导致严重的应力集中和试件的局部断裂,从而难以获得材料真实的强度㊂Chen等[16]认为脆性材料应采用三角形波进行加载㊂由图2可知,反射波存在一个明显的平台阶段,说明此时试样处于恒应变率加载过程㊂然后,反射波出现了一个明显的拐点和陡升信号,对应圆盘试样中心位置的拉伸应变有一个明显的转折点,此时试样波阻抗急剧降低,说明WC-Co硬质合金为脆性开裂失效,随后残余应力波完全返回到入射杆中㊂图2㊀动态拉伸试验典型信号Fig.2㊀Typical signal of dynamic tensile experiment 由图3可知,在一维应力波加载下,WC-Co硬质合金的应力应变曲线表现出了典型的弹脆性特征,即材料在断裂前的变形停留在弹性阶段㊂材料的断裂应变在0.098%~0.11%,且随着加载应变率的增加而略有增加,可见材料极易发生拉伸断裂㊂材料直线段的弹性模量随应变速率的增加保持在627~633GPa㊂图3㊀WC-Co硬质合金动态拉伸加载下应力应变曲线Fig.3㊀Stress-strain curves of WC-Co cemented carbide at dynamic ten-sile loading3.2㊀应变率效应由于动态巴西劈裂试验属于间接拉伸测试,所获得的应变率范围相对有限㊂为了获得测量数据的不确定度,对实验数据引入误差分析,在每种应变率条件下试验3次有效工况,共有4种预期应变率加载㊂设某预期应变率下的实际应变率或抗拉强度为x i,平均值为μ,工况数量为N,则此应变率条件下的实验数据标准差为:162中国材料进展第43卷Std.(σj ,εj ㊃)=1N ðNi =1(x i -μ)2(5)其中,j 为预期应变率工况㊂图4为不同应变率下WC-Co 硬质合金的拉伸强度及其标准偏差㊂由图可知,在一维应力波加载下,硬质合金的动态抗拉强度随应变率的增加而增加,表明应变率效应具有明显的正相关性㊂图4㊀WC-Co 硬质合金的动态拉伸强度的应变率效应Fig.4㊀Strain rate effect of dynamic tensile strength of WC-Co cementedcarbide研究发现,一些陶瓷材料强度和应变率ε㊃之间满足如下关系[10]:σɖε㊃N(6)式中,N 为应变率敏感系数,定义N static 和N dynamic 分别为静态和动态加载下的应变率敏感系数㊂整理图4中试验数据,通过最小二乘法拟合可获得N static =0.0073和N dynamic =0.3034㊂由表1可知,本文WC-Co 硬质合金和典型陶瓷材料(Al 2O 3㊁SiC㊁AlN)的应变率效应系数一致,高应变率下WC-Co 硬质合金的拉伸强度随应变率的变化趋势也满足公式(6),说明WC-Co 硬质合金的应变率效应产生机制与典型陶瓷类材料是一致的㊂表1㊀WC-Co 硬质合金和陶瓷材料的应变率效应对比Table 1㊀Comparison of strain rate effect among WC-Co cementedcarbide and ceramic materialsMaterialN staticN dynamic WC-Co cemented carbide0.00730.3034Al 2O 3[17](Lankford 1981)0.01920.27SiC[12](Wang 2004)~00.263AlN [14](Subhash 1998)0.287研究表明,陶瓷材料力学性能与微观失效机制密切相关,如致密度㊁晶粒尺寸及分布等㊂其中,关于材料强度的应变率效应广泛认为是由微裂纹的扩展速度与加载速率之间的关系所决定的[18]㊂一般地,对于典型陶瓷材料,应变率系数N 由裂纹扩展系数n 决定,系数n 由裂纹扩展速度c 和应力强度因子K I 决定[10]:N =11+n(7)c crack =AK n I(8)因此,材料的应变率敏感系数N 受I 型裂纹的亚临界扩展决定㊂在低应变率下(ε㊃<ε㊃1),裂纹生长速率受应变率的影响较小,材料失效由主裂纹生长㊁扩展导致,对应应变率敏感系数N 介于0.005~0.02㊂当加载超过某一临界应变率时(ε㊃1<ε㊃<ε㊃2),裂纹生长和扩展将受惯性效应影响,惯性效应将阻碍亚临界裂纹的扩展,使材料主要沿主裂纹尖端方向扩展㊂惯性效应随着加载应变率的增加表现越发明显,从而造成了材料强度的应变率效应㊂此时,典型陶瓷材料的应变率敏感系数N 接近0.3㊂在图5中,在准静态加载下,材料强度增量变化缓慢;在动态加载下,材料强度的变化逐渐剧烈,WC-Co 硬质合金表现出了类似陶瓷强度的应变率变化趋势㊂图5㊀WC-Co 硬质合金强度随应变率变化关系Fig.5㊀Relationship between strength and strain rate of WC-Co ce-mented carbide4㊀失效机制回收动态拉伸试验试样,并采用扫描电子显微镜进行断面观察,分析WC-Co 硬质合金在不同加载方式下的微观断裂模式㊂由图6可知,动态巴西劈裂试验中试样被破碎成两个不完整的半圆和许多小颗粒㊂裂纹由中心起裂,主要沿加载直径向两个加载点扩展,表明圆盘的中心处于纯拉应力状态㊂由于材料的韧性较差,在两处加载点位置处于复杂应力状态,且存在应力集中现象,因此在圆盘的两个加载点附近形成了颗粒状破碎区㊂对WC-Co 硬质合金巴西劈裂实验中破碎试样进行回收,并对不完整半圆的断裂表面不同位置处进行微观结262㊀第3期张㊀健等:基于平台巴西劈裂试验下WC-Co 硬质合金的动态响应与失效特性构分析,包括中间位置(图6的②号点)及靠近加载点位置(图6的①号点)附近(图7和图8)㊂由图7可知,WC-Co 硬质合金试样在断裂表面中间位置处微观断裂模式主要为沿晶断裂,并且在拉伸应力作用下发生剧烈滑移,形成韧窝断裂(图7中D 区域),说明在此处的微观断裂带有一定韧性㊂图6㊀动态巴西劈裂加载下WC-Co 硬质合金试样的失效模式Fig.6㊀Failure mode of WC-Co cemented carbide under dynamic Brazil-ian splittingloading图7㊀巴西劈裂加载后WC-Co 硬质合金试样破碎半圆的中间位置SEM 照片Fig.7㊀SEM image of WC-Co cemented carbide on the middle fracturedsemicircle of specimen under Brazilian splitting loading如图8所示,在试件靠近加载点位置断裂区域,碎片的微观断裂形貌不仅存在韧窝断裂,在单个晶粒的劈裂表面还存在河流花样的解理断裂㊂同时,在断裂核心区域的周围晶粒存在局部微观塑性变形(图8中箭头H 标注处),单个晶粒上出现了穿晶微裂纹(图8中箭头T 标注处),在多个晶粒的大范围区域内出现了台阶状微观解理断裂(图8中S 区域)㊂5㊀结㊀论针对WC-Co 硬质合金在动态加载下的力学性能和失效机制尚不明确的问题,尤其是加载应变率对材料强度的影响,本文采用霍普金森杆实验装置完成了对WC-Co 硬质合金的动态巴西劈裂试验,重点分析了材料的动态图8㊀巴西劈裂加载后WC-Co 硬质合金试样破碎半圆靠近加载点位置SEM 照片Fig.8㊀SEM image of WC-Co cemented carbide near loading point frac-tured semicircle of specimen under Brazilian splitting loading拉伸力学性能与失效机制㊂主要结论如下:(1)对动态拉伸加载下的典型信号和应力应变曲线分析发现,WC-Co 硬质合金具有典型的弹脆性特征,即材料在断裂前的变形停留在弹性阶段㊂材料的断裂应变在0.098%~0.11%,且随着加载应变率的增加而略有增加㊂(2)在一维应力波加载下,WC-Co 硬质合金的动态抗拉强度随应变率的增加而增加,表明应变率效应具有明显的正相关性㊂而且,WC-Co 硬质合金和典型陶瓷材料(Al 2O 3㊁SiC㊁AlN)的应变率效应系数一致,说明其应变率效应产生机制与典型陶瓷类材料是一致的,即由I型裂纹的亚临界扩展决定㊂(3)对回收的破碎试样进行微观组织观察,发现试样中间位置处微观断裂模式主要为沿晶断裂,并且在拉伸应力作用下微观结构发生剧烈滑移,形成韧窝断裂;在靠近加载点位置区域,不仅存在韧窝断裂,在单个晶粒的劈裂表面还存在河流花样的解理断裂㊂参考文献㊀References[1]㊀何伟锋,杨宇辉,王珂玮,等.热加工工艺[J],2023(22):72-77.HE W F,YANG Y H,WANG K W,et al .Hot Working Technology [J],2023(22):72-77.[2]㊀SIWAK P,GARBIEC D.Transactions of Nonferrous Metals Society ofChina[J],2016,26(10):2641-2646.[3]㊀SON S J,PARK J M,PARK S H,et al .Materials Letters[J],2021,293:129683.[4]㊀李萌,弓满锋,程赞粼,等.稀有金属材料与工程[J],2023,52(7):2653-2657.LI M,GONG M F,CHENG Z L,et al .Rare Metal Materials and En-gineering[J],2023,52(7):2653-2657.[5]㊀陈开远,全利铭,何颖晗,等.稀有金属与硬质合金[J],2021,49(3):80-86.362中国材料进展第43卷CHEN K Y,QUAN L M,HE Y H,et al.Rare Metals and Cemented Carbides[J],2021,49(3):80-86.[6]㊀严维,王水龙,郭圣达,等.稀有金属与硬质合金[J],2020,48(4):73-78.YAN W,WANG S L,GUO S D,et al.Rare Metals and Cemented Carbides[J],2020,48(4):73-78.[7]㊀周夏凉,陈小明,吴燕明,等.机械工程材料[J],2015,39(10):52-55.ZHOU X L,CHEN X M,WU Y M,et al.Materials for Mechanical Engineering[J],2015,39(10):52-55.[8]㊀ETTMAYER P.Annual Review of Materials Research[J],1989,19(1):145-164.[9]㊀OKAMOTO S,NAKAZONO Y,OTSUKA K,et al.Materials Charac-terization[J],2005,55(4/5):281-287.[10]MANDEL K,RADAJEWSKI M,KRÜGER L.Materials Science andEngineering:A[J],2014,612:115-122.[11]GAO Y B,GE Y X,XU P,et al.Materials Science and Engineering:A[J],2021,826:141976.[12]WANG H,RAMESH K T.Acta Materialia[J],2004,52(2):355-367.[13]LANKFORD J.Journal of the American Ceramic Society[J],1982,65(8):C122.[14]SUBHASH G,RAVICHANDRAN G.Journal of Materials Science[J],1998,33(7):1933-1939.[15]GAO Y B,LI D C,ZHANG W,et al.International Journal of ImpactEngineering[J],2019,132:103310.[16]CHEN W N,RAJENDRAN A M,SONG B,et al.Journal of theAmerican Ceramic Society[J],2007,90(4):1005-1018. [17]LANKFORD J.Journal of the American Ceramic Society[J],1981,64(2):C33-C34.[18]GAO Y B,TANG T G,YI C H,et al.Materials&Design[J],2016,92:814-822.(编辑㊀费蒙飞)462。

MCrAlY涂层的研究进展

MCrAlY涂层的研究进展门引妮;李进;卢金文;徐研;郭阳阳【期刊名称】《表面技术》【年(卷),期】2024(53)7【摘要】随着发动机的服役温度日益升高,工作环境日益恶劣,涡轮叶片极易在高温环境中氧化,大大降低了叶片的使用寿命。

如何在低成本下制备保护性能好的高温防护涂层,是当前国内外研究的重点。

MCrAlY包覆涂层可分为NiCrAlY涂层、CoCrAlY涂层和NiCoCrAlY涂层,这3类涂层的抗氧化性能和抗腐蚀性能较好,又有很好的塑韧性和抗热疲劳性能,因此可作为涂层或热障涂层的黏结层材料。

综述了涂层中主要元素(Al、Cr、Co、Y)、掺杂合金元素(Ta、Re、Si、Pt)、涂层制备工艺和预处理工艺对MCrAlY涂层性能的研究进展。

结果表明,可以通过调节MCrAlY涂层的成分来实现涂层性能的调控。

向MCrAlY涂层中掺入Si、Ta和Re 等活性元素,可显著提高涂层的抗高温氧化性能,以进一步提高发动机的工作效率和满足高温的工作环境需求。

总结了采用细化涂层晶粒、掺杂纳米颗粒和制备梯度复合涂层等方法来提高MCrAlY涂层的抗氧化性能和抗腐蚀性能的研究现状,对MCrAlY涂层的发展趋势进行了展望。

【总页数】9页(P31-39)【作者】门引妮;李进;卢金文;徐研;郭阳阳【作者单位】西安瑞鑫科金属材料有限责任公司【正文语种】中文【中图分类】TG174【相关文献】1.活性元素影响MCrAlY涂层氧化性能的研究进展2.冷喷涂制备MCrAlY涂层的研究进展3.复合电镀MCrAlY涂层研究进展4.MCrAlY涂层及热障涂层的研究进展5.等离子喷涂MCrAlY涂层的研究进展因版权原因,仅展示原文概要,查看原文内容请购买。

基于硬质WC_涂层的不同摩擦副间的摩擦磨损特性及损伤机制研究

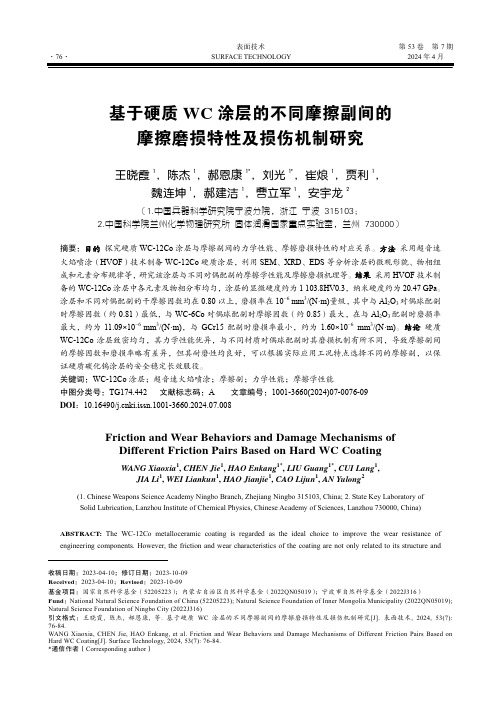

表面技术第53卷第7期基于硬质WC涂层的不同摩擦副间的摩擦磨损特性及损伤机制研究王晓霞1,陈杰1,郝恩康1*,刘光1*,崔烺1,贾利1,魏连坤1,郝建洁1,曹立军1,安宇龙2(1.中国兵器科学研究院宁波分院,浙江 宁波 315103;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000)摘要:目的探究硬质WC-12Co涂层与摩擦副间的力学性能、摩擦磨损特性的对应关系。

方法采用超音速火焰喷涂(HVOF)技术制备WC-12Co硬质涂层,利用SEM、XRD、EDS等分析涂层的微观形貌、物相组成和元素分布规律等,研究该涂层与不同对偶配副的摩擦学性能及摩擦磨损机理等。

结果采用HVOF技术制备的WC-12Co涂层中各元素及物相分布均匀,涂层的显微硬度约为1 103.8HV0.3,纳米硬度约为20.47 GPa。

涂层和不同对偶配副的干摩擦因数均在0.80以上,磨损率在10−6 mm3/(N·m)量级,其中与Al2O3对偶球配副时摩擦因数(约0.81)最低,与WC-6Co对偶球配副时摩擦因数(约0.85)最大,在与Al2O3配副时磨损率最大,约为11.09×10−6 mm3/(N·m),与GCr15配副时磨损率最小,约为1.60×10−6 mm3/(N·m)。

结论硬质WC-12Co涂层致密均匀,其力学性能优异,与不同材质对偶球配副时其磨损机制有所不同,导致摩擦副间的摩擦因数和磨损率略有差异,但其耐磨性均良好,可以根据实际应用工况特点选择不同的摩擦副,以保证硬质碳化钨涂层的安全稳定长效服役。

关键词:WC-12Co涂层;超音速火焰喷涂;摩擦副;力学性能;摩擦学性能中图分类号:TG174.442 文献标志码:A 文章编号:1001-3660(2024)07-0076-09DOI:10.16490/ki.issn.1001-3660.2024.07.008Friction and Wear Behaviors and Damage Mechanisms ofDifferent Friction Pairs Based on Hard WC CoatingWANG Xiaoxia1, CHEN Jie1, HAO Enkang1*, LIU Guang1*, CUI Lang1,JIA Li1, WEI Liankun1, HAO Jianjie1, CAO Lijun1, AN Yulong2(1. Chinese Weapons Science Academy Ningbo Branch, Zhejiang Ningbo 315103, China; 2. State Key Laboratory ofSolid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China)ABSTRACT: The WC-12Co metalloceramic coating is regarded as the ideal choice to improve the wear resistance of engineering components. However, the friction and wear characteristics of the coating are not only related to its structure and收稿日期:2023-04-10;修订日期:2023-10-09Received:2023-04-10;Revised:2023-10-09基金项目:国家自然科学基金(52205223);内蒙古自治区自然科学基金(2022QN05019);宁波市自然科学基金(2022J316)Fund:National Natural Science Foundation of China (52205223); Natural Science Foundation of Inner Mongolia Municipality (2022QN05019); Natural Science Foundation of Ningbo City (2022J316)引文格式:王晓霞, 陈杰, 郝恩康, 等. 基于硬质WC涂层的不同摩擦副间的摩擦磨损特性及损伤机制研究[J]. 表面技术, 2024, 53(7): 76-84.WANG Xiaoxia, CHEN Jie, HAO Enkang, et al. Friction and Wear Behaviors and Damage Mechanisms of Different Friction Pairs Based on Hard WC Coating[J]. Surface Technology, 2024, 53(7): 76-84.*通信作者(Corresponding author)第53卷第7期王晓霞,等:基于硬质WC涂层的不同摩擦副间的摩擦磨损特性及损伤机制研究·77·components, but also closely associated with the friction pairs and working conditions. Thus, the work aims to expound the relationship between the mechanical and tribological properties of the hard WC-12Co coating sliding with different friction pairs. In this work, the WC-12Co coating was prepared by the high velocity oxygen fuel (HVOF) spraying technology, and then its morphology, phase composition and element distribution were analyzed by SEM, XRD and EDS. Meanwhile, the tribological properties and friction and wear mechanism of the coating sliding against three different coupled balls of GCr15 stainless steel, WC-6Co and Al2O3 were studied as well. Moreover, the friction and wear mechanisms were analyzed from the evolution of microstructure, mechanical properties and phase components.The elements and phases of WC-12Co coating prepared by HVOF technology were evenly distributed. The interior of the coating was uniform and compact with an average porosity of (2.86±0.16)%, while the near-surface layer was loose. This was caused by the tamping effect because of subsequent particles compacting the previous deposited particles. In addition, there wasa slight decarbonization during deposition proved by the presence of W3C phase in the coating. The WC-12Co coating had amicrohardness of about 1 103.8HV0.3, and a nano-hardness of about 20.47 GPa. According to the order of GCr15 stainless steel, WC-6Co and Al2O3, the microhardness, contact stiffness, nano hardness, elastic modulus and resilience of the coupled balls gradually increased, while the mechanical properties of the coating were slightly less than the values of the WC-6Co coupled ball. The dry coefficient of friction (COF) of WC-12Co coating sliding against different friction pairs was above 0.80, and the wear rate (WR) was in the order of 10−6 mm3/(N·m). The lowest COF was about 0.81 when the coating slid against alumina ball, and the highest COF was about 0.85 when the coating slid against tungsten carbide ball. The coating had the highest WR(11.09×10−6 mm3·N−1·m−1) coupled with aluminum oxide ball, and the lowest WR (1.60×10−6 mm3·N−1·m−1) coupled withGCr15 steel ball. Due to the low hardness and large plasticity of GCr15 stainless steel ball, the transfer film was easy to form and adhere to the coating surface during friction, appearing typical abrasive wear and adhesive wear characteristics. The mechanical properties of WC-6Co ball and coating were approximate, and there were no typical signs of abrasive wear or adhesive wear. The alumina would appear moisture absorption phenomenon in the air, and the formation of intermediate products could play a lubricant effect to reduce the COF. However, the hardness of Al2O3 ball was very high, and it was easy to wear the softer one of the friction pairs, so the wear rate of the coating was the largest. Besides, the tribochemical reactions of the coating sliding against different coupled balls were roughly the same.In general, the WC-12Co coating is dense and uniform with excellent mechanical properties. Although the COF and WR of the coating are slightly different due to the wear mechanism difference with different coupled balls, the wear resistance of the hard WC-12Co coating is very excellent. The various friction pairs can be selected according to the characteristics of the actual application conditions, so as to ensure the safe, stable and long-term service of the hard WC-12Co coating.KEY WORDS: WC-12Co coating; HVOF spraying; friction pairs; mechanical properties; tribological properties履带行动系统(如主动轮齿圈、履带连接环等“四轮一带”运动摩擦部件)具有高速重载的典型特征,互相接触的运动部件之间通常伴随着磨损的产生,这是导致相应部件损伤失效的重要因素[1-3]。

高抗腐蚀、耐磨损、镍粘结相硬质合金的研究

相 在 实验 过程 中遭 到一 定程 度 的腐蚀 致使 合 金 中硬

质 相 ( ) 露 或结合力不够 , 高速摩擦 过程 中 WC 裸 在

24 合 金 的耐腐 蚀 、 . 磨损 试验 比较 将 所 研 制 的镍 钴 铬粘 结 相 硬 质合 金 试 样 () B 和 相 同含 量 的钴粘 结 相 硬质 合 金 试样 () 备 成尺 寸 A制 为 5 m ̄ 55mix 的标 准 试 样 在 相 同 条 件 7m 2 . n 6mm

一

得 多嘲 。不 同烧 结温度 的试验 结 果列 于表 3通 过烧 , 结 温 度 对 比 发 现 , 合 金 的真 空 烧 结 最 佳 温 度 在 该 1 7 ~ 9 0 1 0℃, 于 此温 度 范 围 的真 空烧 结将 在 合 4 4 低 金 中产生大 量的 A类 和 B类孔 隙, 金的抗弯 强度和 合 硬 度都 会 明显 降低 , 结温度 升 高 ( 烧 达到 1 1 )合 0c , 5 I =

弱酸 性 试 验环 境 下 进 行抗 腐 蚀 、 磨 损 性 能 对 比试 验 。结 果 表 明 : 粘 结 相合 金 的抗 腐 蚀 耐 磨 损性 比相 同钴 含 量硬 质 耐 镍 合 金 的抗 腐 蚀 、 耐磨 损 性 高 约 1 3倍 , 而 较好 地 解 决 了那 些 要求 在抗 腐 蚀 耐 磨 损 条件 下 , . 2 从 以钴 作 粘 结 相 的 合金 易 出

第 2 第 4期 6卷

21 0 1年 8月

Ch n n se n u t y i a Tu g t n I d s r

中圈钨嚣

Vo .6, . 1 2 NO 4 Au . 01 g2 1

文 章编 号 :0902( 1) —00 0 10— 62 0 0 04— 2 14 4

WC含量对WC增强镍基复合涂层界面组织的影响

WC含量对WC增强镍基复合涂层界面组织的影响

王星星;田家豪;武胜金;康克家;凌自成;杜全斌;温国栋

【期刊名称】《焊接学报》

【年(卷),期】2024(45)1

【摘要】WC(碳化钨)增强镍基复合涂层具有高耐磨、耐腐蚀、高硬度特点,在盾构部件、旋耕刀具、石油钻探等领域广泛应用.为提高水力机械过流部件服役寿命,以WC颗粒和镍基粉状钎料为涂层材料,采用真空炉中热辐射钎涂方法在奥氏体不锈钢表面成功制备WC增强镍基复合钎涂层,借助扫描电镜、X射线衍射仪等对钎涂层显微组织和界面行为进行系统分析.结果表明,硬质相WC与镍基钎料界面结合存在机械咬合与冶金结合双重作用;钎涂层与钢基体之间存在一定程度的成分扩散,其较狭窄扩散区宽度约100μm;当WC含量低于25%时,复合钎涂层对不锈钢基体润湿性较好,可制备出最低孔隙率1.08%的复合钎涂层.

【总页数】9页(P40-46)

【作者】王星星;田家豪;武胜金;康克家;凌自成;杜全斌;温国栋

【作者单位】华北水利水电大学;河南机电职业学院;西安科技大学

【正文语种】中文

【中图分类】TG454

【相关文献】

1.氩弧熔覆Ti-C-WC增强镍基复合涂层组织和性能分析

2.YG8硬质颗粒增强镍基合金-WC复合涂层的组织与性能研究

3.CeO2加入含量对激光熔覆WC增强镍基

合金涂层组织与性能的影响4.WC与TiC复合增强镍基涂层的组织和性能5.TC4钛合金表面激光熔覆WC增强镍基复合涂层的组织及耐磨性

因版权原因,仅展示原文概要,查看原文内容请购买。

镍基WC复合材料熔覆

对镍基WC复合材料熔覆的研究自从20世纪80年代开始,随着激光器技术的发展,新型高功率激光器的不断出现,激光熔覆技术在工业应用上不断深入,激光熔覆技术得到了迅猛的发展,目前已成为国内外激光表面改性研究的热点。

其应用领域不断拓宽,它可以用于机械制造与维修、汽车制造、纺织机械、航海与航天和石油化工等领域。

在刀具、模具、阀体等机械部件已获得了广泛的应用。

激光熔覆技术是随着激光器技术的发展而不断壮大,因此对于激光熔覆设备中所使用的激光器就是其关键部件。

目前国内多数的生产企业主要使用的有CO2气体激光器,灯泵YAG 固体激光器。

其中CO2气体激光器,功率大,一般数千瓦甚至更高,但体积庞大,维护成本高;且CO2激光器由于结构庞大,其波长为10.6um 的激光不能通过光纤传导,灵活性受到极大限制,不容易实现三维零件复杂曲面的熔覆加工。

国内传统灯泵YAG 固体激光器,功率较小,都是百瓦级别,价格便宜,体积也相对较小,维护相对简单,但每隔段工作时间需要更换泵浦灯。

由于功率不大,其加工的效率和应用范围都受限。

目前国外流行大功率光纤耦合输出半导体激光和整形聚焦直接输出的半导体激光器来做激光熔覆工艺,其具有电光转换效率高、体积小等优势。

但存在技术门槛高,激光器成本价位昂贵等局限。

而高功率的全固态激光器是采用半导体激光阵列作为泵浦源,以YAG晶体为工作物质,综合半导体激光的高效率与YAG激光成熟技术优势,具有输出功率大(1~5kW)、光束质量好(BP值8~40mm*mrad)、输出稳定性好,电光转换效率好(~20%),柔性好,光纤传输可灵活匹配机器人与数控加工机床实现三维加工等诸多优点(如图1所示)。

3kW全固态激光器机器人熔覆加工系统图1、3kW全固态激光器机器人加工系统装备激光熔覆由于其极高的能量密度,几乎能够熔化所有的合金和陶瓷。

为进一步提高零件表面的耐磨耐蚀性能,目前国内外广泛开展了在铁、镍、钴基合金溶剂熔镶WC、TiC、SiC及B4C等陶瓷硬质相的复合涂层研究。

激光熔覆60%WC-Ni涂层参数及性能研究

激光熔覆60%WC-Ni涂层参数及性能研究张理;毕贵军;曹立超;常云龙【期刊名称】《自动化与信息工程》【年(卷),期】2022(43)2【摘要】镍基碳化钨(WC-Ni)复合材料是常用的激光熔覆材料之一,可有效改善材料表面的耐磨性。

但由于碳化钨(WC)属于硬脆材料,受热易分解、溶解、氧化等,导致熔覆层中WC体积分数受限,且涂层容易存在裂纹。

因此,当前针对该种材料的激光熔覆研究主要集中于较低的WC含量(质量分数<50%)。

为进一步探究高含量WC(质量分数>50%)镍基合金的激光熔覆层性能,首先,以60%WC-Ni粉末为激光熔覆材料,以CCS-B钢板为基材,分别研究激光功率、送粉速度、激光扫描速度对熔覆层宽度、高度及稀释率的影响规律;然后,确定合适的熔覆参数组合,并在基材表面加工制备熔覆层;最后,分别对基材和熔覆层进行硬度和摩擦磨损实验测试,结果显示:与基材相比,熔覆层平均硬度达到81.44 HRC,提高了5.45倍;同样时间内摩擦磨损量降低93.6%,摩擦系数降低12.37%,熔覆层的硬度和耐磨性均获得显著提升。

【总页数】8页(P1-7)【作者】张理;毕贵军;曹立超;常云龙【作者单位】广东中科德弗激光科技有限公司;广东省科学院智能制造研究所;沈阳工业大学材料科学与工程学院【正文语种】中文【中图分类】TG174.44【相关文献】1.激光熔覆WC-Ni/TiC涂层的组织和摩擦磨损性能研究2.纯铜表面脉冲激光熔覆Ni60涂层的结构与性能研究3.磁场辅助激光熔覆5CrNiMo/Ni60涂层组织微结构及性能研究4.激光熔覆Ni60和Ni60/SiC涂层磨损性能的研究5.U71Mn钢表面激光熔覆Ni60-25%WC涂层工艺参数优化的研究因版权原因,仅展示原文概要,查看原文内容请购买。

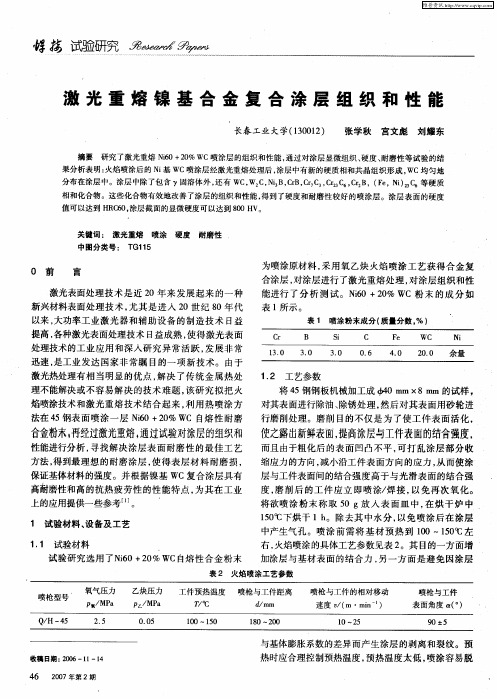

激光重熔镍基合金复合涂层组织和性能

对其表面进行除油 、 除锈处理 , 然后对其表面用砂轮进 行磨削处理。磨削 目的不仅是 为了使工件 表面活化 , 而且由于粗化后的表面凹凸不平 , 可打乱涂层部 分收

合金粉末。 再经过激光重熔, 通过试验对涂层的组织和 使之露出新鲜表面, 提高涂层与工件表面的结合强度,

大 部分 分解 , 2 即 WC=W, C+C, 因此 在波 峰 上显 示 出

N6 2 %WC喷涂涂层有较高的硬度。以基体与涂 i 0+ 0 层交界处为零点 , i 2 %WC复合涂层从该点到涂 N6 0+ 0

没有 WC的存在。而分解出来 的 c元素与 c ,e rF 元素

发 生 了化 学 反 应 , 成 了 C7 以及 ( e N ) C 生 rC F , i 等

维普资讯

激 光 重 熔 镍 基 合 金 复 合 涂 层 组 织 和 性 能

长春 工业 大学 (302 10 1 ) 张 学秋 宫文彪 刘 耀东

摘要 研究 了激光重熔 N6 i0+2 %WC喷涂层的组织和性能 , 0 通过对涂层显微组织 、 硬度 、 耐磨性等试验 的结

度 , 削后 的工 件应立 即喷涂/ 磨 焊接 , 以免再 次氧化。

将 欲 喷涂 粉 末 称 取 5 0g放 人 表 面 皿 中 , 烘 干 炉 中 在

10 下烘干 1 。除去其 中水分 , 5o C h 以免 喷涂后在涂层 中产生 气孔 。喷 涂 前 需 将 基 材 预 热 到 10~10C左 0 5o 右, 火焰喷涂的具体工艺参数见表 2 。其 目的一方面增

表 1 喷涂粉末成分 ( 质量分数 。 ) %

激光表面处理技术是近 2 0年来发展起来的一种 新兴材料表面处理技术 , 尤其是进 入 2 0世纪 8 0年代

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对含有WC的镍基合金涂层硬质相的研究摘要:为了提高在沙漠地区应用的汽车缸套的活塞环的耐磨性,实验已经研究了在传统的铸造衬底上用激光治疗后等离子喷涂的镍基复合涂层。

三种含有大量WC 颗粒的Ni-WC复合涂层已经进行了测试。

在Falexd摩擦磨损试验机研磨条件下的摩擦学实验已经实施。

试验结果表明,用硬质相碳化钨复合涂层改善了电流环/汽缸材料磨料磨损性能比较。

其中,性能最好的是激光等离子喷涂的Ni60+60%WC涂层。

本实验在磨损表面显微观察的基础上对该复合涂层的磨损机理进行了探讨。

关键词:复合涂层,磨损磨蚀,等离子喷涂和后处理1.简介在沙漠地区应用的发动机运作在重要的环境,在那里沙子可以通过多种方式被吸引进钢瓶,如如发动机进气道、密封件和管接头。

这种情况导致了对环和汽缸的严重磨损,发动机功率损失,并且在极端情况下,会导致设备的彻底损坏。

因此,提高活塞环和缸套副的耐磨性成为当前优先考虑研究的对象且具有工业重要性。

以NiCrBSi为基的自熔性合金已同时成功为涂层材料的腐蚀和磨损性能提供了保护[1,2]。

NiCrBSi涂层的耐磨性,尤其对磨料磨损,可以大大增加通过增加耐火碳化物得到提高,如加入WC,NiC,TaC溶于NiCrBSi的空间矩阵[3]。

这些复合涂层或所谓的伪合金的制备以等离子体预混粉末喷涂为主[4]。

其他技术,例如激光熔覆,在复合涂料的制备也有成功的报道[5]。

虽然等离子喷涂工艺带来了许多优势,这项技术在多孔结构有限制,如微腔和缺陷的涂层[6]。

等离子喷涂复合涂层的不完美的特性可以通过激光改性处理得到改善,以增加其密度和强度,并提高了组织性能[3,4,6]。

此外,我们已经作出努力,通过使用送粉器的每个组件,或使用两种喷涂系统同时进行,以获得碳化物在基体中均匀分布。

尽管等离子喷涂技术取得了巨大进步,包括粉的质量控制,过程和成分优化以及特殊后处理,为了存档最佳使用耐磨复合材料涂料仍然是许多工作要做。

在最近的关于引擎在沙漠地区应用研究项目,镍基合金中的碳化钨硬质合金被选定作为材料的活塞环和缸套的耐磨保护层。

这种复合材料涂层具有优异的耐磨性和良好的粘结强度为基材,在先进技术中被编写:如等离子空气预混粉喷涂。

本研究的目的是验证WC 镍基复合涂层的可行性,看是否能作为在沙漠地区的发动机耐磨保护材料。

此外,我们在比较合金涂层耐磨性与硬质合金相含量的变化不同的基础上讨论了后处理与WC硬质合金的影响。

此外,利用扫描电子显微镜(SEM)研究调查了涂层的微观结构,从一个对涂层可能的磨损机理进行了研究并给出了解释。

2.实验细节2.1标本及涂层制备试件的设计是基于对以修改几何标本的标准形式用于机器的Falex粘滑测试标本上。

而较低标本以环的形式保持其形状,上环的地方已经去除剩余的三个小见方的小块,如图1示。

当上试样在较低的旋转环时,它作为的对一个磁盘三平大头针滑动。

这项安排的目的是模仿针对缸套活塞的一环组件滑动摩擦。

上面的标本是由球墨铸铁制成,较低的一个是荧光粉的铸铁制成。

在滑模标本表面,有镍基复合WC涂层沉积,正如表1所示。

在较低的试样的涂层,制备了预混合粉末等离子喷涂。

涂料中的一组是后激光重熔处理后喷涂(“喷涂+喷熔”),而另一组没有喷洒后处理(“只进行喷涂”)。

标本的涂层是通过“激光覆面”制备的。

在这个过程中,镍基合金和WC碳化物粉末混合预先放置在基板表面,然后用激光束熔融取得了良好的涂层与基体之间的冶金结合。

进一步的设备,制备工艺和工艺参数的资料可以在参考文献7中看到。

生产出原始厚度0.4毫米的涂料,在地面磨损试验达到指定的粗糙度前,Ra=0.60μm。

图1几何标本,左:上标本,右:下标本表1构成镍基复合WC涂层涂层代码混合粉末的组成部分合金的化学成分(w%)Cr B Si Al Fe C HRCNi60+ 60%WC40%Ni60合金15 16 3.0 4.0 3.8 4.2 <12 0.5-0.6 60 60%WC碳化物<10 0.5-0.6 45Ni45+ 50%WC60%Ni45合金10-13 2.0-3.0 3.0-3.5 40%WC碳化物NiCrAl+ 60%WC 40%NiCrAl合金17-19 5.5-6.5 60%WC碳化物2.2试验设备实验以商业摩擦磨损试验机(Falex-6多试样的试验机)进行。

上层标本的旋转在固定环提供了在两个相反的涂层之间的相对滑动。

模仿沙漠的应用环境,即润滑油与沙粒混合,不断滴落在滑动面。

外加载荷,转速,摩擦力矩和体温较低的标本被自动记录下来。

磨损失重是用1712MP8电子平衡分析。

2.3实验条件由于不同涂层试件开始联系滑动,该实验被安排七个案件见表2,表3给出了一个其他实验条件的描述。

3.结果和讨论表4给出了实验中的7种测试表2所列例子得到的结果。

3.1测试结果摘要对于表4所列的摩擦学结果可以归纳如下。

1.碳化钨的复合涂层具有优良的磨料耐磨性。

含WC涂层的复合材料样品的重量损失之和比那些使用传统材料的发动机低了一个数量级,即在本研究中的粉末涂层相对于MO等离子喷涂。

2.对后处理和涂层组成进行详细审查,对三个例子给出了一个额外的长期测试。

在每一种情况下,只对一个标本进行了测试。

组成和制备的涂层试样分别为对应案件3,4和5。

试验在全载荷182N下持续了55小时。

发动机油砂混合,用于不断下降到滑面的润滑的55小时的测试。

其他实验条件如表三所列。

对于长时间的测试结果列于图2,这显示出的总体特征与表4以前获得的结果是一致的。

3.如果准备用同样的过程,含有Ni45+50%WC涂层的下标本显示了更高的失重,从而导致对试样更高的重量损失总和,在与那些Ni60+6O%WC涂层的的比较结果可从例3和4观察。

4.然而,事实上,仅作喷涂准备的涂层导致了在相反的标本上(上标本)更高的失重,并造成了对试样更高的重量损失总和。

5.至于摩擦系数方面,无论试样是用传统的材料或预先涂有涂层的,没有显著差异。

表2测试例子和涂料的研制例子下标本表面上标本表面磨具材料制备材料制备1 Ni60+60%WC 喷涂+重熔Ni60+60%WC激光熔覆无2 Ni45+40%WC 喷涂+重熔Ni60+60%WC激光熔覆无3 Ni60+60%WC 喷涂+重熔Ni60+60%WC激光熔覆砂4 Ni45+40%WC 喷涂+重熔Ni60+60%WC激光熔覆砂5 Ni60+60%WC 只喷涂Ni60+60%WC激光熔覆砂6 NiCrAl+60%WC 只喷涂Ni60+60%WC激光熔覆砂7 磷铁无涂层MO 喷涂砂其中,喷涂+重熔指等离子喷涂和后激光重熔处理,只喷涂指等离子喷涂无需后处理,激光熔覆是指表面预置粉末激光束融化。

表3试验条件试验条件数值说明接触压力p(N*m-2)70滑动速度v(m*s-1)0.11或0.16滑动距离S(m)1553使用的润滑油发动机油型15W/40,100毫升对总滑动距离润滑方式油降使用的砂子一共使用0.5g砂组成49%SiO2,15%Al2O3,MgO,CaO等砂粒度280目,50%颗粒直径小于10μm,90%小于30μm 表4在七种摩擦系数和磨损的情况下,磨料在滑动1553米后的失重例子失重(mg)a平均摩擦系数上表面下表面总和数值S.d b数值S.d 数值S.d 数值S.d1 0.9 0.08 1.4 0.03 2.3 0.10 0.118 0.00072 1.4 0.05 1.0 0.1 2.4 0.18 0.120 0.00253 2.8 0.43 1.5 0.52 4.3 0.68 0.114 0.00294 2.7 0.63 2.2 0.48 4.9 0.57 0.119 0.00105 4.3 0.86 2.7 0.57 7.0 1.14 0.121 0.00036 3.4 0.34 2.2 0.79 5.6 0.80 0.120 0.00057 1.8 0.33 >25 >25 0.0037 a,每个案例列出的值取三个测试数据的平均值。

b,标准差的给定值。

图2:长期磨损试验失重,(a)上标本的失重,(b)下标本的失重,(c)总失重1,Ni60+60%WC涂层“只喷涂”制备(例5):2,Ni60+60%WC涂层“喷涂+重熔”预处理(例3):3,Ni45+40%WC涂层“喷涂+重熔”预处理(例4)左图3,右图4图3喷涂Ni60+6O%WC涂层磨削加工表面图4Ni60+60%WC涂层磨损表面的微观组织3.2讨论3.2.1等离子喷涂显微组织图3显示了磨损试验前喷涂Ni60+6O%WC涂层的加工表面。

如上文第1节,多孔结构的缺陷可能存在的等离子喷涂涂料,导致了与散装物料比较密度和强度较低。

等离子喷涂涂层的多孔结构,可以从涂层磨损表面观察。

举个例子,图4给出了喷涂Ni60+60%WC涂层磨损表面的扫描电镜图像,从中可以看到粗糙地形,局部微剥落和地下板状结构。

虽然粗糙的地形是一个磨损的结果,但它反过来又加速磨损过程,因为粗糙的表面及暴露的WC晶粒表面是相反的划伤面,造成两个滑动面磨损量的损失。

3.2.2激光重熔的影响后处理激光重熔技术应用目前的工作,以提高等离子涂料喷涂性能。

该后处理功能是重建一个均匀,致密的金相结构。

图5显示了一个喷涂涂层磨损表面结构,正如图4中编写的但经过激光重熔的同一部分。

扫描电镜观察表明,激光重熔处理将原先多孔的Ni60+60%WC结构转化为了密集的基复合材料。

或许,在观察中的最有趣的发现是平稳、鸡蛋形的“凸点”的表面上。

图中给出5(a)磨损表面上空的顶视图,显示了分布在涂层表面的粗糙,而图5(b)给出的涂层横截面的扫描电镜图像显示了粗糙的尺寸比WC晶粒大。

由于突起处与磨损表面暴露的WC晶粒紧密地结合在一起,他们的硬度预计比为基体材料还高。

能量色散X射线光谱仪(EDS)分析表明,突起出包含钨,镍,铬,硅等元素,如图6所示。

因此,得出结论认为,突起处实际上是一个新成立的硬相结构,这是与涂层的强烈结合所得。

激光重熔复合涂层过程中促进多相结构,包括NiCrBSi 合金矩阵,WC碎片分布,WC聚集结构,和新的硬质相在突起出,如图5所示。

多相结构为涂层提供了更好的耐磨性,就像我们将在下一章节中讨论。

图5.激光重熔后处理的Ni60+6O%WC喷涂涂层的磨损表面。

(a)突起磨损表面分布顶视图。

(b)涂层的代表性部分。

在该图上半部分,可以看到的突起在表面上不断升起,WC片段。

从WC聚集处也可以观察涂层。

图6.散X射线光谱仪(EDS)分析结果。

(a)突起形状(b)W元素分布(c)Cr元素分布(d)Ni元素分布,(e)Si元素分布图7微切削复合材料,(文献[10])3.2.3镍基WC复合涂层的磨碎机理在磨料磨损过程中,表面材料通过三个主要机制除去:(1)微切削(2)塑性变形(3)硬相基体材料断裂。